文章编号: 1004-0609(2005)07-1087-05

亚微米Al2O3颗粒表面稀土改性对Al基复合材料界面润湿性的影响

于志强1, 2, 武高辉1, 姜龙涛1

(1. 哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001; 2. 复旦大学 材料科学系, 上海 200433)

摘要: 采用液相包裹法对亚微米Al2O3颗粒表面进行稀土氧化物Y2O3改性。 通过表面改性前后颗粒增强Al基复合材料制备过程中, Al熔体在颗粒间渗透压力的变化, 研究了颗粒表面Y2O3改性前后与Al熔体间界面润湿性的变化; 同时利用真空座滴法对界面润湿性的变化进行了评定。 结果表明: Al熔体在表面经Y2O3改性的Al2O3颗粒中的渗透压较改性前显著降低; 颗粒表面改性后与Al熔滴间的接触角明显减少且与颗粒表面Y2O3包裹程度有关; 说明颗粒表面经Y2O3改性后与Al基体间的润湿性得到了明显的改善, 且6061Al较2024Al对Al2O3颗粒具有更好的润湿效果; 其改善的主要原因是Y2O3与基体Al发生了界面反应, 体系产生了反应润湿的结果。

关键词: 亚微米Al2O3颗粒; 表面改性; 稀土; Al基复合材料; 界面润湿性 中图分类号: TB331

文献标识码: A

Effect of surface modification of sub-micron Al2O3 particles by rare-earth on interfacial wettability of Al matrix composites

YU Zhi-qiang1, 2, WU Gao-hui1, JIANG Long-tao1

(1. School of Materials Science and Engineering, Harbin Instritute of Technology, Harbin 150001, China;

2. Department of Material Science , Fudan University, Shanghai 200433, China)

Abstract: Liquid coated approach was used in rare-earth modification on the surface of sub-micron Al2O3 particles. The wetting behaviour of molten aluminum on the as-received and coated Al2O3 powders was investigated by the change of osmotic pressure between the molten aluminum and particles during the preparation of Al composites. At the same time, the change of the interfacial wettability was examined by the sessile drop method. The results show that the osmotic pressure between the melted aluminum and the Al2O3 particles coated by Y2O3 is obviously dropped. The contact angle of the coated-particles by Al decreases clearly and it is related to Y2O3 content on the surface of Al2O3 particles. The results show that the wettability of the coated-Al2O3 particles by liquid alumimum is dramatically improved, and the wetting effects of Al2O3 particles by 6061Al are better compared to 2024Al. The main reason for the improvement of the wettability can be suggested that it results from reaction wetting in the system due to the interface reaction of Y2O3with Al matrix.

Key words: sub-micron Al2O3 particle; surface modification; rare-earth; aluminium matrix composite; interfacial wettability

增强体与基体间的润湿性是金属基复合材料研究的重点内容。 界面润湿性优劣对复合材料的制备至关重要, 它直接影响着材料的复合质量、 界面结合状况, 进而影响着材料的最终性能。 通常Al2O3陶瓷颗粒与Al基体间的润湿性较差, 导致复合材料性能远达不到理论指标。 为了改善界面润湿性, 提高界面结合强度, 国外研究者作了大量的工作[1-5]。 其中, 增强体表面涂层改性是一种较为有效的途径[5], 在Al2O3表面进行金属涂层如Ni[6]、 Co[7]和Ta[8]等已进行了一定的研究。 但这些研究大多集中在纤维或晶须上, 而对Al2O3颗粒尤其是亚微米、 纳米Al2O3细颗粒表面改性的研究尚未充分展开。 特别是利用稀土氧化物对亚微、 纳米Al2O3颗粒表面改性以改善陶瓷颗粒与Al基体间的润湿性的研究至今未见报道。 本文作者对亚微米Al2O3颗粒表面进行稀土Y2O3改性, 通过复合材料制备过程中Al熔体在改性前后颗粒中渗透压力的变化, 考察了界面润湿性的变化; 并用真空座滴法对润湿性变化进行了评定; 分析了体系润湿性改善的原因。

1 实验

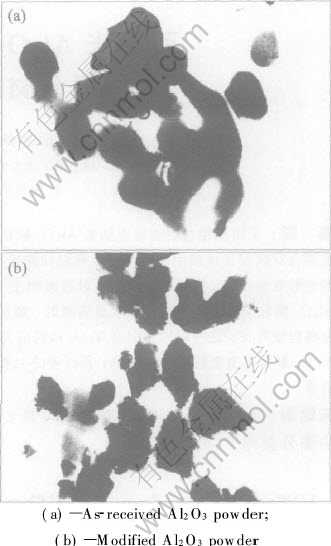

Al2O3颗粒采用α晶型, 其粒径为0.1~0.3μm, 用液相包裹法进行稀土Y2O3表面改性[9]。 颗粒表面改性前后的形貌如图1所示。 可以看出, 未经处理的Al2O3颗粒表面光滑, 近球形; 而经处理的Al2O3颗粒由于其表面有一均匀分布的呈微粒状的包裹层而变得粗糙。

图1 α-Al2O3微粉表面改性前后的TEM照片

Fig.1 TEM micrographs of α-Al2O3 micro- powder before and after surface modification

颗粒表面改性前后增强Al复合材料的制备采用挤压铸造专利技术[10]。 挤压铸造工艺为: 预制块预热温度580~600℃, 浇铸温度850~950℃, 压铸压力70~80MPa, 保压时间180s。 材料制备过程中渗透压的变化由压力曲线测得。 铝合金-α-Al2O3接触角测定在STMD300型表面张力测试装置上进行。 将铝合金样加工成d4.5mm的小球, 经处理后, 放在Al2O3陶瓷片正中, 一起置于真空炉中。 为了防止铝氧化, 加热前在炉中先通入氩气, 然后抽真空加热, 加热速率是10℃/min。 用MINOLTA X-700照相机拍摄熔滴的形貌变化过程。 颗粒表面改性前后的形貌观察在JEOL-200CX透射电镜上进行, 加速电压为200kV。

2 结果与讨论

在Al2O3p/Al复合材料制备过程中, 影响Al熔体在Al2O3颗粒间渗透的因素很多, 如铝合金和模具的预热温度; 颗粒表面结构及体积分数; 铝合金的种类及制备方法等。 其中颗粒与Al熔体之间的润湿性是最重要的影响因素, 它决定着复合材料制备能否成功以及材料最终致密性的优劣。 界面润湿性越好, Al熔体在颗粒间就越容易渗透, 渗透压就越低; 或者说渗透压越小, 则表明界面润湿性也就越好。

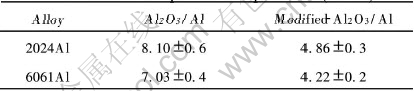

表1所列为Al2O3颗粒表面改性前后与基体2024Al, 6061Al合金在相同条件下复合时所测定的渗透压的数值。 其中每一渗透压值皆为三次实验测定值的平均值。

表1 颗粒表面改性对渗透压的影响

Table 1 Effect of particles surface modification on penetrant pressure(MPa)

由表1可以看出, Al熔体在表面经Y2O3改性后的Al2O3颗粒中的渗透压较改性前明显降低, 大约降低60%, 且6061Al较2024Al偏低。 说明颗粒表面改性后与Al熔体间的润湿性得到明显的改善; 6061Al较2024Al对Al2O3颗粒具有更好的润湿效果。 这主要与颗粒表面的Y2O3与Al基体发生了界面反应, 体系产生了反应润湿有关。 在材料制备工艺条件下, 体系处于一种非热力学平衡状态。 在这种情况下, Y2O3可以与铝液发生反应[11]:

![]()

在界面处产生Y2Al金属间化合物。 由于Y2Al在性质上较Al2O3更具有金属性, 可以更好地与金属基体相结合。 因此, Al熔体在表面经Y2O3改性的Al2O3颗粒间更容易渗透, 从而使渗透压降低。 基体合金成分对渗透压影响很大。 合金中含有Mg、 Si元素有助于提高润湿性, 降低临界渗入压力[12]。 另外文献[13]报道, Cu元素的存在可以增加2024Al合金液的粘度值, 从而使渗透速度降低, 不利于熔体在增强体中的渗透。 因此, 在相同条件下, 6061Al比2024Al更容易渗透Al2O3颗粒, 即6061Al对Al2O3颗粒具有更好的润湿效果。

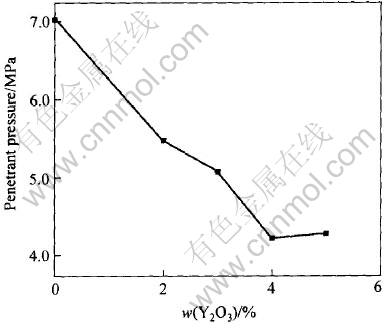

颗粒表面不同程度的改性, 即Y2O3包裹量不同对渗透压的影响也不同。 图2所示为6061Al熔体在表面经不同程度改性的Al2O3颗粒间的渗透压力随颗粒表面Y2O3包裹量的变化曲线。

图2 渗透压与Y2O3含量的关系

Fig.2 Relationship between penetrant pressure and Y2O3 content

由图2可以看出, 随Al2O3颗粒表面Y2O3包裹量的增加, 复合材料体系渗透压逐渐降低。 在Y2O3包裹量为0到2%之间渗透压降低的陡度比较大; 随后继续增加Y2O3包裹量, 渗透压降低的幅度逐渐减小。 当Y2O3包裹量增加到一定值, 即达到4%时, 体系渗透压出现最低值。 继续增加Y2O3包裹量, 体系渗透压变化将有上升的趋势。 颗粒表面Y2O3的包裹量从0增加到2%时, 由于颗粒表面Y2O3的引入, 体系发生了界面反应, 产生了反应润湿。 此时体系发生了从难润湿到容易润湿的变化过程, Al熔体在颗粒间的渗透压降低的幅度较大; 随着Y2O3包裹量的增加, Y2O3与Al的界面反应程度逐渐增强, 界面相Y2Al逐渐增多[14], Al熔体在颗粒间的渗透压也逐渐降低, 界面润湿性也逐渐增强。 当Y2O3的包裹量增至4%时, 体系的渗透压降低到最低值, 此时改性颗粒与Al熔体间的润湿性达到最佳状态。 继续增加Y2O3的量, 过量Y2O3将在界面处产生大量的Y2Al相。 由于界面处Y2Al相尺寸较大, 过多的Y2Al相在基体中将形成新的浸润阻力[15], 不利于颗粒与Al熔体间的浸润, 从而使体系的渗透压略有升高。

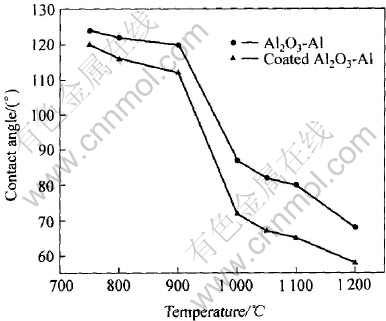

为了进一步说明Al2O3颗粒表面经Y2O3改性前后与Al熔体间的润湿性的变化, 对表面改性前后的Al2O3颗粒和6061Al合金进行座滴实验。 图3所示为Al熔滴与表面改性前后Al2O3基片间的接触角随温度的变化曲线。 其中每一温度的接触角均为保温时间为0时的接触角。

从图3可以看出, 随着温度的升高, 接触角逐渐减小, 且在同一温度下Al熔滴与改性的Al2O3

图3 Al-Al2O3体系的接触角随温度的变化

Fig.3 Variation of contact angles with temperature for system Al-Al2O3 determined by both as-received Al2O3 powder and coated powder

基片间的接触角较改性前明显减小。 另外, 对于Al-改性前Al2O3体系, 当温度小于900℃时, Al熔滴与Al2O3基片间的接触角皆为大的钝角, 如900℃时, θ=120°; 而当温度在900~1000℃之间时, 接触角发生陡降; 温度为1000℃时, θ=87°。 同样对于Al-改性后Al2O3体系, 温度为900℃时, θ=112°, 而当温度为1000℃, θ陡降为72°。 说明对Al-Al2O3体系, 无论颗粒表面是否改性, 体系在温度900~1000℃之间, 均发生了从不润湿到润湿的转变, 而且颗粒表面改性后, 这种转变更加明显。 Al熔滴与表面改性的Al2O3基片间的接触角明显降低, 说明颗粒表面因Y2O3改性而使其与Al熔体间的润湿性得到了明显的改善。

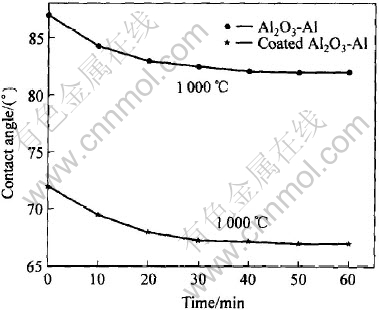

图4所示为温度1000℃时, 体系的接触角随保温时间的变化曲线。 从曲线中可以看出, 随保温时间的延长, 接触角逐渐减小; 当保温时间达到40min后, 接触角趋于恒定。 同时可以更加清楚的看到, 在相同的保温时间情况下, Al熔滴与表面改性的Al2O3间具有更低的接触角数值, 在保温时间为60min时, 颗粒表面改性前接触角为82°, 而颗粒表面改性后接触角仅为67°。 进一步说明了颗粒表面经稀土Y2O3改性后与Al熔体间具有更好的润湿性。

图4 1000℃时Al-Al2O3体系的接触角随保温时间的变化

Fig.4 Variations of contact angle with time at 1000℃ for system Al-Al2O3 determined by both as-received Al2O3 powder and coated powder

颗粒表面经稀土Y2O3改性后与Al熔体间接触角减小, 润湿性得到改善。 其原因主要与Y2O3涂层的引入有关。 众所周知, 固相与液相之间的润湿性可以用接触角来表征。 接触角与固相、 液相之间的关系可通过Young方程给出:

![]()

式中γlv为液相的表面张力; γsv为固相的表面能; γsl为固相/液相界面能。 根据式(2)可知, 增加固相的表面能, 减少固相/液相界面能或减少液相的表面张力, 都会使接触角减小。 在Al-Al2O3体系中, 颗粒表面Y2O3涂层引入, 一方面Y2O3本身与Al间较Al2O3就具有较小的接触角[16], 使得改性的颗粒与Al基体间的接触角减小; 另一方面由于Y2O3与Al熔体在界面处可发生反应产生新相Y2Al, 这将使界面张力降低; 同时Y2O3的引入还能加速Al液表面氧化膜的破裂[17], 降低Al液的表面能。 其综合作用的结果使得改性后的Al2O3颗粒与Al熔体之间的接触角变小, 润湿性得到改善。

3 结论

1) 亚微米Al2O3颗粒表面经稀土Y2O3改性后与Al基体间界面润湿性较改性前有明显的改善, 6061Al较2024Al对Al2O3颗粒具有更好的润湿效果。 经Y2O3表面改性的Al2O3颗粒与铝基体复合用挤压铸造法制备复合材料时, 体系的渗透压显著降低, 且随颗粒表面的Y2O3的含量增加降低幅度加大, 表明体系润湿性随Y2O3的含量增加而增强。 当Y2O3的含量为4%时, 体系达到了最佳润湿状态。

2) 表面经Y2O3改性的Al2O3颗粒与Al基体间的接触角较改性前明显减小。 在温度为1000℃, 保温时间为60min时, Al2O3颗粒与Al基体间的接触角为82°, 而经Y2O3改性的Al2O3颗粒与Al基体间的接触角仅为67°。 说明亚微米Al2O3颗粒表面经稀土Y2O3改性后与Al基体间具有更好的润湿性。

3) 表面经Y2O3改性的Al2O3颗粒与Al基体间润湿性改善的原因是Y2O3和Al基体发生了界面反应, 体系产生了反应润湿。

REFERENCES

[1]Eustathopoulos N, Chatain D, Coudurier L. Wetting and interfacial chemistry in liquid metal-ceramic systems[J]. Mater Sci Eng A, 1991, A135: 83-88.

[2]Chung D D L. Interface engineering for cement-matrix composites[J]. Composite Interface, 2001, 8(1): 67-81.

[3]Vedani M, Gariboldi E, Gregorio C D. Influence of interface properties on mechanical behaviour of particle reinforced metal matrix composite[J]. Mater Sci Tech, 1994, 10(1): 32-39.

[4]Kobashi M T, Choh T. The wettability and the reaction for SiC particle/Al alloy system[J]. J Mater Sci, 1993, 28: 684-690.

[5]Lee K K U, Seog C, Lee D J. Wetting behavior of metal coated SiC/Al composite[J]. Japan Inst Metals, 2000, 66(1): 27-33.

[6]Leon C A, Drew R A L. Preparation of nickel-coated powders as precursors to reinforce MMCs[J]. J Mater Sci, 2000, 35: 4763-4768.

[7]Baik K H, Lee G C, Ahn S. Interface of Co coating/Al203 fiber and tensile behavior in a aluminium composite[A]. Kim N J. Proceedings of the Conference on Light Materials for Transportation System[C]. Pohang, Korea: Pohang University of Science and Technology, 1993. 773-776.

[8]Karabi D, Siddhartha D. Diffusional reactions during processing of timetal21S/Al2O3 composites[J]. Metall Mater Trans, 1999, A30(5): 1437-1447.

[9]于志强, 武高辉, 孙东立, 等. Al2O3微粉的表面改性及表征[J]. 无机材料学报, 2003, 18(6): 1250-1254.

YU Zhi-qiang, WU Gao-hui, SUN Dong-li, et al. Surface modification and characterization of Al2O3 micropowder[J]. Journal of Inorganic Materials, 2003, 18(6): 1250-1254.

[10]武高辉. 金属基复合材料制备技术[P]. CN X94114284, 1994-05-20.

WU Gao-hui. Preparation Technology of Metal Matrix Composites[P]. CN X94114284, 1994-05-20.

[11]Fujii H, Nakae H, Okada K. Four wetting phases in AlN/Al and AlN composites/Al systems, models of nonreactive, reactive, and composite systems[J]. Metall Mater Trans, 1993, 24A: 1391-1397.

[12]Garcla-Cordovilla C, Louis E, Pamies A. The surface tension of liquid pure aluminium and aluminium-magnesium alloy[J]. J Mater Sci, 1986, 21: 2787.

[13]Park S H, Hur B Y, Kim S Y. A study on the viscosity and surface tension for Al foaming and the effects of addition elements[A]. Proceedings of the 65th World Foundry Congress[C]. Gyeongju: The Korea Foundrymens Society, 2002. 515-518.

[14]Yu Z Q, Wu G H, Sun D L, et al. Rare-earth oxide coating for sub-micro particulates reinforced aluminum matrix composites[J]. Mater Sci Eng A, 2003, A357: 61-66.

[15]潘复生, 张静, 陈晖. 稀土对Al-Zn-Mg-Cu/Al2O3陶瓷界面润湿性的影响[J]. 复合材料学报, 1998, 15(1): 46-51.

PAN Fu-sheng, ZHANG Jing, CHEN Hui. Effect of rare earth additions on the wettability of an Al-Zn-Mg-Cu/Al2O3 system[J]. Acta Materiae Compositae Sinica, 1998, 15(1): 46-51.

[16]Prin G R, Baffie T, Jeymond M. Contact angles and spreading kinetics of Al and Al-Cu alloys on sintered AlN[J]. Mater Sci Eng A, 2001, A298: 34-43.

[17]Lartent V, Chatain D. Wettability of monocrystalline alumina by aluminium between its melting point and 1273K[J]. Acta Metall, 1988, 36: 1797-1803.

基金项目: 国家自然科学基金资助项目(59771014; 50071019)

收稿日期: 2004-12-10; 修订日期: 2005-05-09

作者简介: 于志强(1969-), 男, 博士.

通讯作者: 于志强; 电话: 021-65642388; E-mail: yuzhiqiang252@sohu.com