从酸浸石煤的萃取液中沉淀多聚钒酸铵

成都理工学院应用化学系!610059,成都理工学院应用化学系!610059,成都理工学院应用化学系!610059

摘 要:

进行了酸浸石煤萃取液铵盐直接沉钒的工艺研究 , 对沉钒的主要影响因素 , 如加铵系数、溶液pH值、沉钒时间、温度等均进行了详细实验 , 得出了合理的沉钒工艺参数 :在pH =4.0 , 加铵系数 3 5 ;沉钒时间 6 0~ 90min , 以及温度不低于 80℃的条件下 , 从含钒 16~ 2 0g/L的萃取液中沉钒 , 沉钒率可达 98%以上 , 产品质量达国家标准。研究还表明 , 由于SO4 2 -, CO3 2 -, Na+, Cl-等的影响 , 从酸浸石煤萃取液沉钒与从水浸液沉钒相比 , 一些工艺参数如pH、KNH3 等有较大差别

关键词:

中图分类号: TF841.3

收稿日期:2000-07-15

Research of Precipitation Poly ammonium Vandate from Extraction Solution of Acid leaching Bone Coal

Abstract:

The process of preciptiation poly ammonium Vanadate from the extraction solution of acid leading bone coal was researched. The best technology parameters were obtained through tests as follows: (1) the pH is about 4 0; (2) the coefficient of ammonification K =3.5; (3) the reaction time is about 60~90 min; (4) the precipitation temperature is not less than 80℃. Under the conditions the preciptation rate is more than 98% to the extraction solution containing 16~20 g/L V 2O 5, and the purity of V 2O 5 is up to trade standard.At the same time, the research indicate, because of the effect of SO 4 2- , CO 3 2- , Na +, Cl - etc, the precipitation process from the extraction solution of acid leaching bone coal is different in some facts such as pH, K NH 3 , in compare with that from water leaching solution.

Keyword:

Vanadium; Precipitation; Extraction; Bone coal; Acid leach;

Received: 2000-07-15

从焙烧后的钢钒渣或石煤的水浸液中沉钒的传统工艺为:酸性水解沉粗钒—碱溶—铵盐精制的二次沉钒工艺。该工艺不仅试剂和能量消耗大, 而且沉钒率低。20世纪80年代以来, 从钢钒渣中提钒的国营大厂如攀枝花钢厂等逐步改为酸性铵盐直接沉钒工艺

若对焙烧后的含钒石煤采用稀酸浸出, 则钒的回收率比传统水浸工艺提高的同时, 各种杂质如镁、钙、铁等也进入溶液, 使水解沉钒更难以进行。对这种酸浸液, 目前大多采用萃取或离子交换处理

酸浸液经萃取或离子交换后的高浓度含钒液, 虽然很多杂质被除去, 而且钒浓度高, 但和钢钒渣的水浸液相比, 在组成上仍有很大的差别, 如在酸浸和萃取等工序中引入了较多的 SO

1 试验原料及方法

1.1 试验原料

对焙烧石煤用 3%~5% H2SO4 浸出, 溶液含钒 3~5 g/L, 再经萃取-反萃后, 溶液平均含钒 20 g/L 左右, pH=11~13, 溶液中还含有 30~40 g/L SO

1.2 试验方法

取一定原料液, 按要求加入适量铵盐, 在水浴锅中恒温加热、搅拌至规定的沉钒时间, 自然冷却并放置数小时后过滤, 测量溶液体积与 V2O5 浓度, 计算沉钒率。

NH4Cl 加入量用加铵系数K 表示:

2 试验结果与分析

2.1 加铵系数对沉钒率的影响

一般情况下, 在 pH=2.0~4.0 时, 五氧化二钒是以多聚钒酸铵的形式沉淀, 目前攀枝花钢厂等均采用这种沉钒工艺;在 pH=8.0 左右, 五氧化二钒是以偏钒酸铵的形式沉淀, 在两步沉钒中的第二步, 即精制阶段常采用这种形式沉钒;在 pH=4.0~8.0 之间, 则以其它多钒酸盐形式沉钒。因此, 本文首先考虑了 pH=2.3 的酸性条件下沉淀多聚钒酸铵的情况, 同时与 pH=7.0 的中性条件下沉钒情况进行对比。

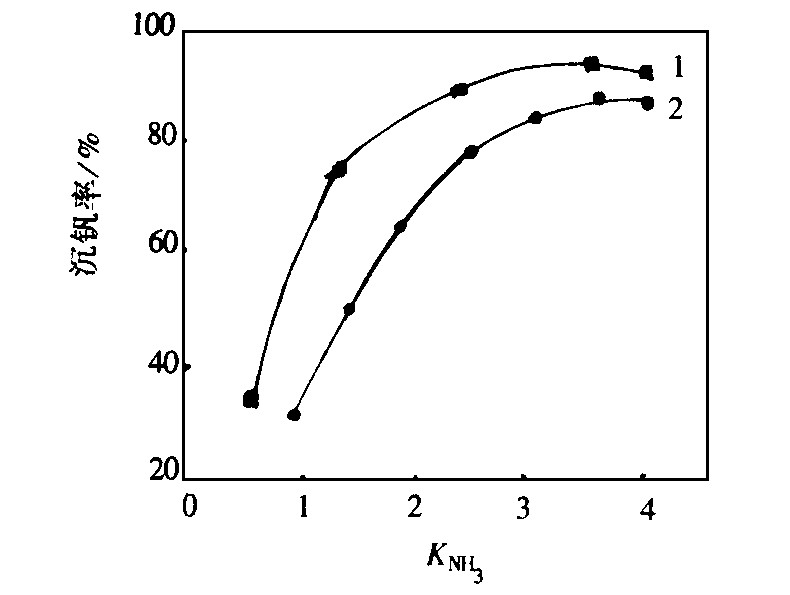

图1说明, 无论在 pH=2.3 或是 pH=7.0 条件下沉钒, 其沉钒率均随铵盐用量增加而增大。当K=3.5 左右时, 沉钒率分别达最大值 88.1% 和 93.7%;当 K<1.5 时, 沉钒率很低, 这与文献[1]介绍的从钢钒渣的水浸液沉淀时 K=0.7~1.0 有很大的差异, 其铵盐用量明显多于水浸液。而且还注意到, pH=7 时沉钒率明显高于 pH=2.3 时的沉钒率, 因此无法照搬目前国营大厂的沉钒工艺

图1 加铵系数对沉钒率的影响

Fig.1 Effect of KNH3on precipitation rate

1—pH=7.0;2—pH=2.3

2.2 pH值对沉钒率的影响

从上组实验可看出, 对萃取液进行 pH=2.0~2.5 的酸性沉钒率还不如 pH=7.0 时的沉钒率高, 因此在加铵系数 K=3.5, 温度 90℃, 沉钒时间 60 min 的条件下, 对含钒 16.7 g/L 萃取液在 pH=2.0~8.0 之间进行了系列实验来考察 pH 值对沉钒率的影响情况, 从而确定沉钒的最佳 pH 值。图2表明 pH 值对沉钒率的影响较大, 当 pH 值小于 4.0 时, 沉钒率随 pH 值增加而急剧增大;当 pH=4.0 时沉钒率最大为 97.6%, 随后沉钒率随 pH 值升高而降低;当 pH=8.0 时的沉钒率为 91.6%, 尾液含钒 1.4 g/L。而且试验发现 (见表1) :在 pH=2.0~4.0 时, 沉淀为砖红色粉末, 外观上为纯度较高的五氧化二钒的颜色;当 pH=5.0~7.0 时沉淀为金黄色, 即多聚钒酸的颜色;pH=8.0 时为白色, 即偏钒酸铵颜色。上述表明 pH 值对沉钒的影响不仅仅是沉钒率的大小, 而且在沉钒的形式上存在明显差别, 其机理较为复杂, 还有待于深入研究。在后续实验中, 确定 pH=4.0 为沉钒的酸度。

图2 pH值对沉钒率的影响

Fig.2 Effect of pH on precipitation rate

表1 沉淀形式、状态与 pH值关系

Table 1 Relation of precipitated form, states to pH

pH |

2.0~4.0 | 4.0~5.5 | 5.5~7.5 | ≥8.0 |

沉淀形式* |

H2V12O31 或 V2Ο5?16Η2Ο | H2V12O31+ (NH4) 2V6O16 | (NH4) 2V6O16 | NH4VO3 |

沉淀状态 |

砖红色粉末 | 砖红色部分金黄色粉末 | 金黄色粉末 | 白色粉末 |

* 沉淀形式由沉淀状态与产品外观对比, 并与文献[5]中的聚合状态比较而来

2.3 沉淀时间的影响

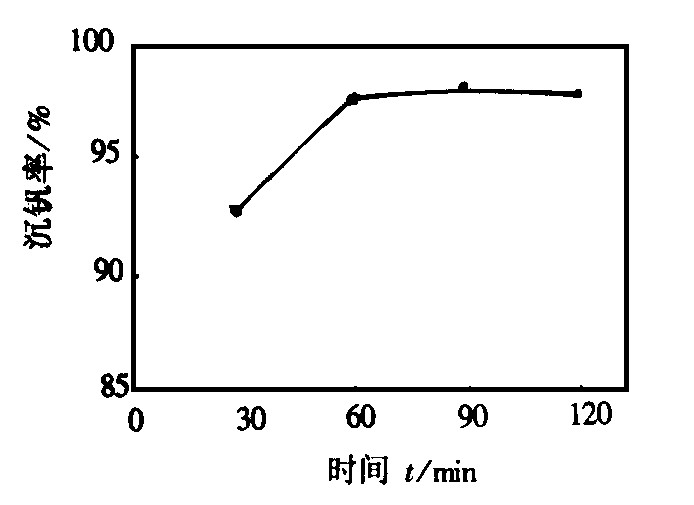

取含钒 16.7 g/L 的萃取液, 在 pH=4.0、温度 90℃、加铵系数 K=3.5 情况下测定其沉钒速度。图3表明:沉钒率随沉钒时间增加而增加, 当沉钒时间超过 60 min 以后, 增加较缓慢, 从生产实际情况及能耗等方面考虑, 宜选择 60~90 min 作为沉钒时间。

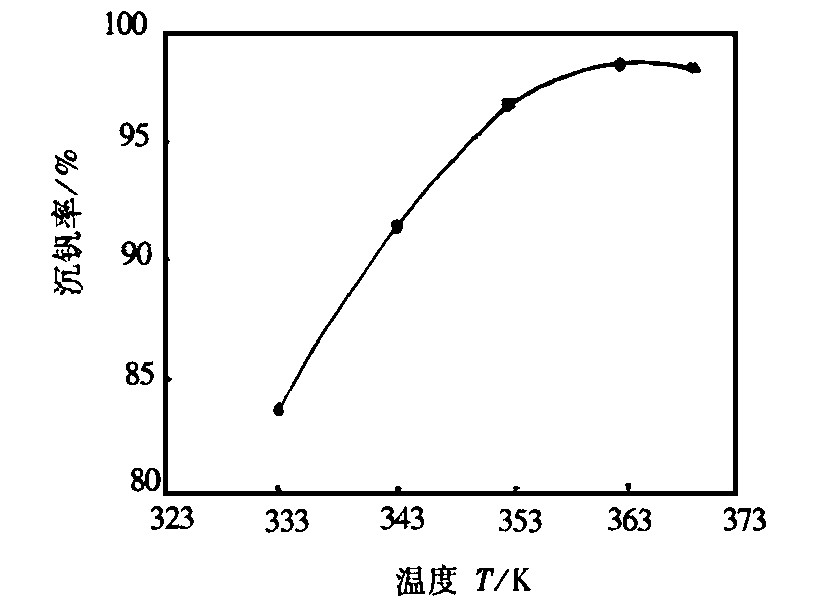

2.4 温度的影响

取 16.7 g/L V2O5 的反萃液在 K=3.5、pH=4.0、沉钒时间 90 min 条件下进行了温度试验, 温度变动范围为 70~95℃。图4表明, 温度越高, 沉钒速度越快, 相同时间的沉钒率越高, 95℃时沉钒率有下降趋势, 主要由于温度高、时间长, 溶液中的 NH3 大量挥发, 使加铵系数降低所引起。生产中应综合考虑温度与时间的影响, 温度高时宜相应缩短沉钒时间。

图3 沉钒时间对沉钒率的影响

Fig.3 Effect of time on precipitation rate

2.5 产品检验

在 pH=4.0, K=3.5, 温度90℃条件下搅拌沉钒 60 min, 冷却、过滤, 并用少量 NH4Cl 溶液洗涤、烘干, 放入沸炉中在 400~500℃下煅烧, 得五氧化二钒粉末, 对产品进行检测 (见表2) , 其纯度达到国家标准。

图4 温度对沉钒率的影响

Fig.4 Effect of temperature on precipitation rate

表2 五氧化二钒质量对比

Table 2 Quality comparison of V2O5

项目 |

V2O5 | Si | Fe | P | S | As | Na2O+K2O | V2O4 | 物理状态 |

国家标准ω% (化工) |

97 | 0.25 | 0.30 | 0.25 | 0.10 | 0.02 | 1.0 | 2.5 | 粉末 |

本产品ω% |

≥98 | 0.12 | 0.06 | 0.04 | 0.08 | 0.01 | 0.69 | 0.8 | 粉末 |

3 结论

1.对酸浸石煤萃取液直接沉淀多聚钒酸盐的工艺是可行的, 对含钒16~20 g/L 的溶液, 其沉钒率大于 98%, 产品纯度可达国家标准。

2.沉钒的最佳工艺条件为:pH=4.0, KNH3=3.5, 温度t>80℃, 时间 60~90 min。

3.从酸浸石煤萃取液沉钒的pH=4.0, 与文献[1]中水浸液沉钒的 pH=2.0~2.5 相比有较大的差别, 而且铵耗量大, 这与酸浸和萃取时带入的大量离子有关, 需进一步研究。

参考文献

[1] 王金超 , 陈原生 钢铁钒钛 , 1993, 14 ( 2 ) :2 8

[2] 王金超 , 陈原生 钒钛 , 1995 , ( 5 - 6 ) :1

[3] 张云 , 范必威 , 彭达平等 成都理工学院学报 , 2 0 0 1, 2 8 ( 1) :12 7