文章编号:1004-0609(2008)02-0243-07

AZ91镁合金的热压缩行为(Ⅱ)——元胞自动机模拟

刘六法1,丁汉林1,鎌土重晴2,丁文江1,小島陽2

(1. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200030;

2. 長岡技術科学大学 機械系,新潟 940-2188,日本)

摘 要:

采用基于动态再结晶的元胞自动机模型模拟分析AZ91镁合金热压缩过程中的流变行为及组织演变。模型中,通过参数的引入间接地考察第二相粒子对增加位错增长速率及降低晶界移动速率的影响。对比分析应力—应变曲线、组织演变、稳态组织中的平均晶粒尺寸及晶粒边数分布,模拟结果与实验结果的良好一致性表明本文作者提出的元胞自动机模型可以用于AZ91合金动态再结晶过程的模拟研究。

关键词:

中图分类号:TG 146.2 文献标识码:A

Hot compression behavior of AZ91 alloy(Ⅱ)——Cellular automata simulation

LIU Liu-fa1, DING Han-lin1, KAMADO S2, DING Wen-jiang1, KOJIMA Y 2

(1. National Engineering Research Center of Light Alloy Net Forming,

Shanghai Jiao Tong University, Shanghai 200030, China;

2. Department of Mechanical Engineering, Nagaoka University of Technology, Niigata 940-2188, Japan)

Abstract: The cellular automata (CA) model with dynamic recrystallization (DRX) is proposed and used to investigate the flow behavior and microstructure evolution during hot compression of AZ91 alloy. In the simulation, the effects of the second phase particles on the accumulation of dislocation density and resistance of the migration of grain boundaries have been taken into account by the introduction of the physical parameters. Comparisons of flow curves, microstructure evolution, distribution of average grain size and number of grain side in final microstructure show that the simulated results agree very well with the experimental ones, suggesting that the present CA model is feasible to study the DRX process of AZ91 alloy.

Key words: AZ91 alloy; hot compression; dynamic recrystallizaiton; precipitates; cellular automata

通过物理实验,已经证实AZ91镁合金在变形过程中发生动态再结晶,晶粒得到细化的现象。由于晶粒细化可以有效提高合金的性能,为达到最佳晶粒细化效果,实现最高的性能,找到最佳的变形工艺就成为关键。由于目前实验手段的限制,镁合金变形过程中的组织演变、动态再结晶等现象的动态观测几乎无法实现,通过实验确定最佳工艺的可行性微乎其微。随着计算机技术的不断发展,计算机模拟在材料的研究和开发中,尤其是在材料的组织演变、加工工艺设计等方面得到长足的发展和应用。其中,元胞自动机模型在对凝固组织[1-2]、晶粒长大[3-4]、静态再结晶[5]、动态再结晶[6-7]等现象的研究中得到较为广泛的应用。

本文作者旨在建立适用于模拟动态再结晶过程的元胞自动机模型,并利用此模型研究AZ91镁合金的热压缩行为。根据模拟结果分析热压缩过程中的动态再结晶现象,并通过模拟结果与实验结果的对比分析,验证该模型的实用性。

1 元胞自动机模型

与铝及其合金相比,镁及其合金变形过程中更容易发生动态再结晶。当热变形金属内的位错密度达到一定值,即驱动力足够大时,才会发生动态再结晶。位错密度一般随着变形量的增加而增加。为便于分析,本文在热压缩过程的模拟中假设:

1) 系统内初始晶粒的原始位错密度相同,当其位错密度大于临界位错密度时发生动态再结晶;

2) 再结晶晶粒的位错密度自形核时刻起随着变形量的不断增加而增加,当再结晶晶粒的位错密度达到临界位错密度时亦可发生动态再结晶;

3) 动态再结晶过程中,只考虑晶界(包括原始晶粒晶界和再结晶晶粒晶界)形核,这一假设依据动态再结晶晶界弓出形核机制提出[6-9]。

动态再结晶的初始形核与位错密度有着密切关系,当变形基体或再结晶晶粒的位错密度达到临界值时发生动态再结晶形核。一般认为,临界位错密度与变形条件有关,可由如下公式表示[10]:

![]()

式中 γi为晶界能,![]() 为应变速率,b为柏氏矢量,τ为位错线能量,M为晶界迁移率,l为位错平均自由长度。位错线能量τ可由如下公式[11]得到:

为应变速率,b为柏氏矢量,τ为位错线能量,M为晶界迁移率,l为位错平均自由长度。位错线能量τ可由如下公式[11]得到:

![]()

式中 μ为剪切模量。位错平均自由长度可根据亚晶尺寸的计算方法[12]得到:

![]()

式中 σ为流动应力,K1为常数。对于多数金属,K1≈10。晶界迁移率可由如下计算公式[13-14]得到:

![]()

式中 δ为晶界厚度,Dob为晶界自扩散系数,Qb为晶界扩散激活能,k为玻尔兹曼常数。一般认为,流动应力正比于位错密度的平方根[15],即

![]()

式中 α为常数,一般α=0.5。

AZ91合金中的铝含量比较高,变形过程中易于析出Mg17Al12相。考虑到第二相粒子对位错运动及晶界迁移的阻碍作用,本文将引入硬化系数As(>1)和软化系数Bs(<1)分别表征第二相粒子增加位错密度增长速率和降低晶界移动速率的作用。

变形过程中,位错密度的变化受两个方面的因素控制:加工硬化和动态软化。位错密度与变形量之间的关系可由KM模型[15-16]表示:

![]()

式中 k1为常数,k2为与应变速率及变形温度有关的软化系数(![]() )。在本模拟中,k1和k2的值均由Gleeble压缩实验所得,其中

)。在本模拟中,k1和k2的值均由Gleeble压缩实验所得,其中

![]()

![]()

晶界的移动速率[13-14, 15]可表示为

![]()

CA模型中,不同的元胞被赋予相应的晶粒取向号,具有相同取向号的元胞构成一个晶粒,不同取向号的元胞相接触时形成晶界。模拟中,原始晶粒的初始位错密度预设为0。随着变形过程的不断进行,晶粒内的位错密度逐渐增加(式(7)),当位错密度达到某一临界值(式(1))时,发生动态再结晶形核。初始形核的再结晶晶粒被赋予与其它晶粒不同的取向号,其初始位错密度亦为0。变形过程中,再结晶晶粒的位错密度增长方式同式(7),一旦其位错密度达到密度临界值,再结晶晶粒亦可发生动态再结晶。

本文的模拟范围为800 cell×800 cell(元胞),每个元胞为边长2 μm的正方形网络。模拟采用周期性边界条件,模拟的初始平均晶粒尺寸约为120 μm,模拟过程中所需的其它物理参数如表1所列[17]。

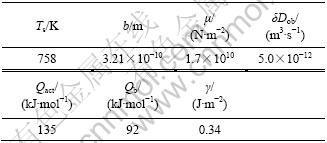

表1 AZ91模拟中的相关实验参数

Table 1 Experimental parameters of AZ91 alloy used for simulation

2 模拟结果与分析

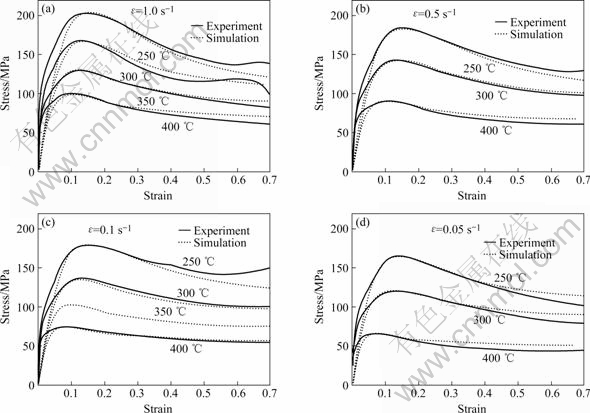

图1示出了AZ91合金热压缩过程中的流动应力应变曲线的模拟结果(如虚线所示)。为了便于比较,图中同时给出了流变曲线的实验结果(实线所示)。模拟结果再现了合金变形过程中流动应力随应变增加的变化情况,即应力值随着应变的增加先迅速增长至同峰值后缓慢下降至某一稳定值。由对比分析可以看出,模拟结果与实验结果吻合较好,尤其是峰值应力和峰值应变。不同条件下峰值应力和峰应变的对比如图2所示。

图1 AZ91合金热压缩过程应力—应变曲线的模拟结果与实验结果对比

Fig.1 Flow stress—strain curves obtained from Gleeble experiments and CA simulations(Investigated strain rates range from 0.05 s-1 to 1.0 s-1 and temperatures range from 250 ℃ to 400 ℃)

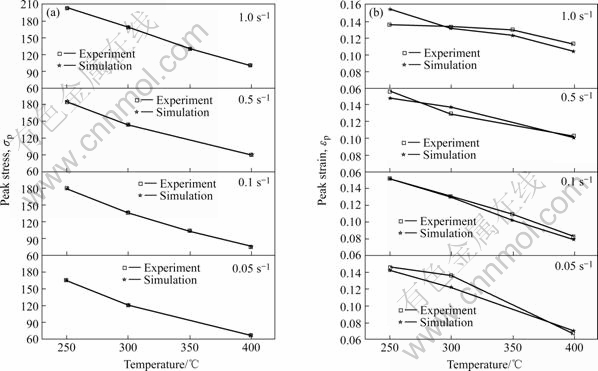

图2 峰值应力及峰值应变的模拟结果与实验结果的对比

Fig.2 Comparisons of peak stresses and peak strains between experimental and simulated results under different deformation conditions

与实验曲线比较可以看出,在变形的初始阶段,模拟值与实验值之间存在一定的差异。这是由于本文的模拟中析出相对位错积累的影响仅是通过硬化系数间接表征的,但因位错塞积而造成的局部位置位错密度急剧升高的影响并未能体现。此外,当试样压缩至稳定状态时,两者之间亦存在一定的差异。镁合金在变形过程中极易形成强烈的织构,研究表明,织构对稳态时的应力值有很大影响[18]。由于织构的形成机制十分复杂,在本文中未予考虑。

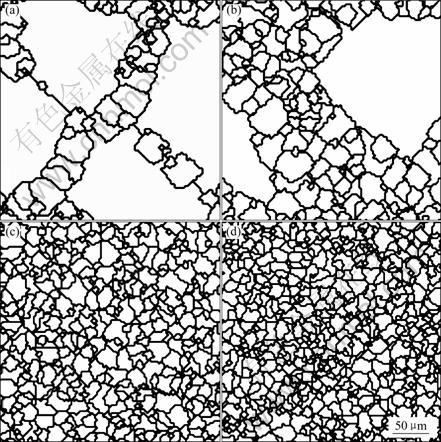

AZ91合金在在400 ℃下经1.0 s-1应变速率压缩过程中组织转变的模拟结果如图3所示。从图中可以看出,变形过程中基体内发生动态再结晶,且再结晶分数随着应变量的增加而增加。变形初期,再结晶晶粒优先在原始晶界处形核。当变形量达到0.7时,再结晶基本完成,基体完全由等轴晶所取代,平均晶粒尺寸为9.3 μm。与实验结果相比可以看出,CA模拟的AZ91合金压缩过程中的组织转变过程与实验结果吻合较好,且稳态组织平均晶粒尺寸与实验值(9.0 μm)也十分接近。

图3 AZ91合金400 ℃,1.0 s-1下组织转变的CA模拟结果

Fig.3 Microstructure evolutions of AZ91 alloy compressed at 400 ℃ and 1.0 s-1 to different strains (The microstructures are obtained from CA simulations.): (a) 0.1; (b) 0.2; (c) 0.4; (d) 0.7

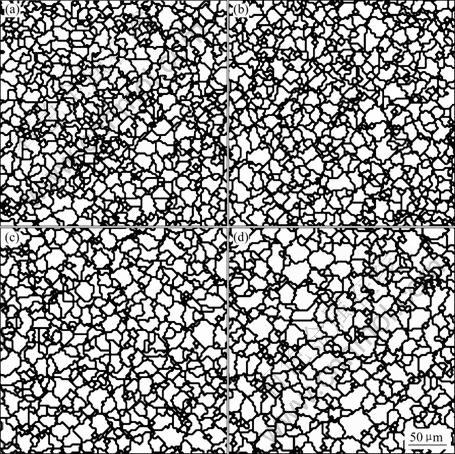

图4示出了AZ91合金在400 ℃不同应变速率下压缩至稳态时显微组织的CA模拟结果,图中同时示出组织图的平均晶粒尺寸。与实验结果相同,随应变速率的降低,稳态组织中的大尺寸晶粒增多,平均晶粒尺寸增加。

图4 不同应变速率下AZ91热压缩稳态组织的CA模拟结果

Fig.4 Compressed microstructures obtained from CA simulation at different strain rates (The observed samples are compressed to strain of 0.7 at 400 ℃.): (a) 1.0 s-1; (b) 0.5 s-1; (c) 0.1 s-1; (d) 0.05 s-1

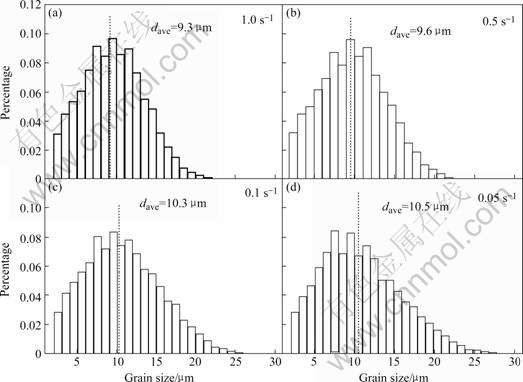

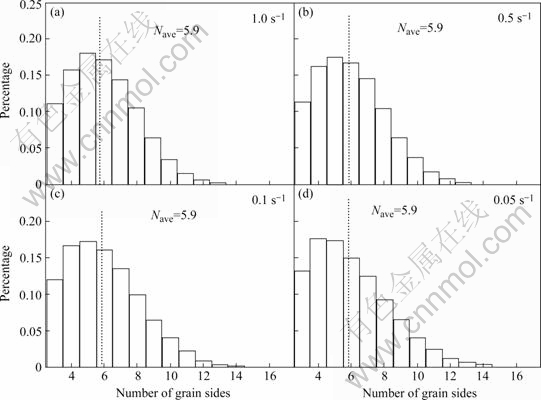

为了进一步将模拟的组织图与实验结果进行对比分析,模拟的稳态组织中平均晶粒尺寸分布及晶粒边数分布分别如图5和图6所示。

图5 稳态组织中平均晶粒尺寸分布的CA模拟结果

Fig.5 Distributions of grain size in deformed microstructures at strain of 0.7 according to CA simulations (The average grain sizes are illustrated in the plots simultaneously.)

图6 CA模拟的稳态组织中晶粒边数分布

Fig.6 Grain sides distributions developed in compressed microstructures based on CA simulation (Nave represents the average number of grain sides. The average number of grain sides is illustrated in the plots.)

从图5中可以看出,尺寸与平均晶粒尺寸(虚线所示)相近的晶粒分数最大,大尺寸晶粒所占的比例较少,这一结果与实验所得的分布结果吻合较好。图6中所示的晶粒边数的分布与相应的实验结果也比较接近,且模拟结组织的平均晶粒边数与理想值6更为接近。

值得注意的是,模拟的稳态组织中尺寸小于平均值的晶粒及边数小于平均值的晶粒所占比例均小于实验值。导致这一现象可能的原因是,实验中析出的第二相粒子对晶界及再结晶晶粒生长的钉扎作用使得小尺寸和小边数晶粒的存在,而模拟过程中因未能实际引入第二相粒子而无法考虑这一现象。

3 结论

1) 建立了模拟动态再结晶过程的元胞自动机模型,通过参数As和Bs的引入间接地考察了第二相粒子对增加位错增长速率及降低晶界移动速率的影响。

2) 利用元胞自动机模型模拟了AZ91镁合金热压缩过程中的流变行为及组织演变。

3) 将模拟所得的应力应变曲线、组织演变、稳态组织中的平均晶粒尺寸及晶粒边数分布与实验结果进行对比分析,发现模拟结果与实验结果吻合较好,表明本文所建立的元胞自动机模型可以用于AZ91镁合金热压缩过程中的动态再结晶现象的模拟和研究。

REFERENCES

[1] BROWN S G R, WILLIAMS T, SPITTLE J A. A cellular automaton model of the steady-state “free” growth of a non-isothermal dendrite[J].Acta Metall Mater, 1994, 42: 2893-2898.

[2] BROWN S G R, BRUCE N B. A 3-dimensional cellular automaton model of ‘free’ dendritic growth[J]. Scripta Metall Mater 1995, 32: 241-246.

[3] HE Yi-zhu, DING Han-lin, LIU Liu-fa, KEESAM Shin. Computer simulation of 2D grain growth using a cellular automata model based on the lowest energy principle[J]. Mater Sci Eng A, 2006, 429: 236-246.

[4] DING Han-lin, HE Yi-zhu, LIU Liu-fa, DING Wen-jiang. Cellular automata simulation of grain growth in three dimensions based on the lowest-energy principle[J]. J Crystal Growth, 2006, 293: 489-497.

[5] HESSELBARTH H W, G?BEL I R. Simulation of recrystallization by cellular automata[J]. Acta Metall, 1991, 39: 2135-2143.

[6] 肖 宏, 柳本润. 采用Cellular automaton法模拟动态再结晶过程的研究[J]. 机械工程学报, 2005, 2: 48-152.

XIAO Hong, YANAGIMOTO Jun. Simulation of dynamic recrystallizaiton using extended cellular automaton[J]. Chinese Journal of Mechanical Engineering, 2005, 2: 48-152.

[7] 何 燕, 张立文, 牛 静, 裴继斌. 元胞自动机方法对动态再结晶过程的模拟[J]. 材料热处理学报, 2005, 4: 120-124.

HE Yan, ZHANG Li-wen, NIU Jing, PEI Ji-bin. Simulation of dynamic recrystallization process using cellular automata[J]. Transactions of Materils and Heat Treatment, 2005, 4: 120-124.

[8] MCQUEEN H J. Initiating nucleation of dynamic recrystallization, primarily in polycrystals[J]. Mater Sci Eng A, 1988, 101: 149-160.

[9] SAKAI T, AKBEN M G, JONAS J J. Dynamic recrystallization during the transient deformation of a vanadium microalloyed steel[J]. Acta Metall, 1983, 31: 631-641.

[10] ROBERTS W, AHLBLOM B. A nucleation criterion for dynamic recrystallization during hot working[J]. Acta Metall, 1978, 26: 801-813.

[11] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Oxford: Pergamon Press, 1995: 17.

[12] TAKEUCHI S, ARGON A S. Steady-state creep of single-phase crystalline matter at high-temperature[J]. J Mater Sci, 1976, 11: 1542-1547.

[13] MCLEAN D. Grain boundaries in Metals[M]. Oxford: University Press, 1957.

[14] STUWE H P, ORTNER B. Recrystallization in hot working and creep[J]. Metals Sci, 1974, 8: 161-167.

[15] MECKING H, KOCKS U F. Kinetics of flow and strain-hardening[J]. Acta Metall, 1981, 29: 1865-1875.

[16] QIAN M, GUO Z X. Cellular automata simulation of microstructural evolution during dynamic recrystallization of an HY-100 steel[J]. Mater Sci Eng A, 2004, 365: 180-185.

[17] DERBY B. The dependence of grain size on stress during dynamic recrystallization[J]. Acta Metall Mater, 1991, 39: 955-962.

[18] YANG X, MIURA H, SAKAI T. Dynamic evolution of new grains in magnesium alloy AZ31 during hot deformation[J]. Mater Trans, 2003, 44: 197-203.

基金项目:国家自然科学基金资助项目(50505026);上海市自然科学基金资助项目(05ZR14075)

收稿日期:2007-04-19;修订日期:2007-11-08

通讯作者:丁汉林,博士;电话:021-62932113;E-mail: hanlinding@yahoo.com