Al-Mg-Sc合金热压缩变形的流变应力行为

潘清林,张小刚,李文斌,刘晓艳,张心明,郭昀抒

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:采用热模拟试验对1种Al-Mg-Sc合金进行等温热压缩实验,研究该合金在变形温度为300~450 ℃,应变速率0.001~1 s-1条件下的热压缩变形流变应力行为。结果表明:该Al-Mg-Sc合金在变形温度为300 ℃,应变速率0. 01~1 s-1的条件下,流变应力开始随应变增加而增大,达到峰值后趋于平稳,表现出动态回复特征;而在其他条件下,应力达到峰值后随应变的增加而逐渐下降,表现出动态再结晶特征。应变速率和流变应力之间满足指数关系,温度和流变应力之间满足Arrhenius关系,通过线性回归分析计算出该材料的应变硬化指数n以及变形激活能Q,获得该铝合金高温条件下的流变应力本构方程。

关键词:

中图分类号:TG146.21 文献标识码:A 文章编号:1672-7207(2009)04-0926-06

Flow stress behavior of Al-Mg-Sc alloy during hot compression

PAN Qing-lin, ZHANG Xiao-gang, LI Wen-bin, LIU Xiao-yan, ZHANG Xin-ming, GUO Yun-shu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The flow stress behavior of the Al-Mg-Sc alloy during hot compression deformation conditions was studied by isothermal hot compression with thermal simulation test at deformation temperature range of 300-450 ℃ and strain rate range of 0.001-1 s-1. The experimental results indicate that the flow stress of Al-Mg-Sc alloy increases with increasing strain and tends to be constant after a peak value at 300 ℃ and strain rates range of 0.01-1 s-1, showing dynamic recovery. The flow stress falls down after a peak value with the increase of strain in other conditions, showing dynamic recrystallization. A hyperbolic sine relationship is found to correlate well the flow stress with the strain rate, and an Arrhenius relationship with the temperature. The strain hardening coefficient n and deformation activation energy Q are evaluated by linear regression analysis. And the flow stress constitutive equation of the alloy during hot compression is obtained.

Key words: Al-Mg-Sc alloy; hot compression; flow stress; constitutive equation

Al-Mg-Sc合金具有强度高、塑性好、焊接性能和抗腐蚀性能优良的特点。在航天、航空领域有着广泛的应用前景[1-2]。该类合金最适宜的应用场合是工作在-196~70 ℃温度范围内,形状简单的荷载焊接构架。这些构架包括太空飞行器焊接机体,水翼船和气垫船船身等。目前对于含钪Al-Mg合金的研究主要集中在合金组织与性能、退火工艺及再结晶温度等方面[3-8]。Sc和Zr的复合加入形成的Al3(Sc, Zr)相能显著细化合金铸态晶粒且提高合金的强度及再结晶温度。通过对其退火工艺的研究发现:300 ℃以下退火1 h时,合金中只发生不同程度的回复;350~500 ℃退火1 h时,发生部分再结晶。但是迄今为止,对Al-Mg-Sc合金的热变形行为的研究还很少。金属热变形流变应力是材料在高温下的基本性能之一,它不仅受变形温度、变形程度、应变速率和合金化学成分的影响,也是变形体内部显微组织演变的综合反映。无论在制定热加工工艺方面还是在金属塑性变形理论的研究方面都是极其重要的。本文作者对一种Al-Mg-Sc合金的高温变形行为进行研究,建立能够描述材料流动特性的本构模型。

1 实 验

实验所用材料为东北轻合金有限责任公司采用半连续铸造技术铸造的Al-Mg-Sc合金铸锭,其化学成分为(质量分数,%):Al-5.8Mg-0.3Mn-0.12Zr-0.2Sc。铸锭经350 ℃/8 h均匀化处理后,加工成直径尺寸×高为10 mm×15 mm、两端带有深0.2 mm的Rastegaev[9-10]样品。在压缩过程中,圆柱体两端的凹槽内填充润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯),这样可以减小试样与实验机压头的摩擦,使热压缩过程中试样变形均匀。将试样放到Gleeble-1500热模拟机上进行恒应变速率等温热压缩实验,变形温度为300~450 ℃,应变速率为0.01~1 s-1,试样加热至预定温度后保温3 min,然后,进行压缩实验,变形量为50%。压缩后的试样立即进行水淬处理,以保留变形后的组织。温度、位移、速度等变形条件由计算机系统自动控制,并采集载荷、位移等数据,然后通过计算得到真应力及真应变。

2 结果与讨论

2.1 合金热变形的真应力—真应变曲线

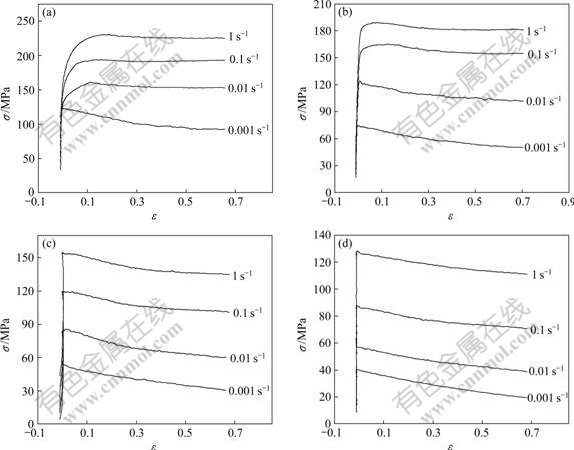

图1所示为Al-Mg-Sc合金热压缩变形时在不同应变速率和不同温度条件下的真应力—真应变曲 线。从图1可以看出:流变应力主要与变形温度、应变速率及应变有关。变形初期,应力迅速提高,此时,为过渡变形阶段。在过渡变形阶段,随着变形的进行,一方面材料内部位错密度迅速增加,位错间的交互作用又增大了位错运动的阻力,使材料硬化;另一方面由于位错产生交滑移,使材料软化。但由于交滑移引起的软化不足以补偿位错密度增加带来的硬化,因此真应力逐渐增大。另外,从图1中还可以看出,变形温度为300 ℃,应变速率为0.01~1 s-1时,表现为明显的稳态流变应力特征,即在一定的温度和应变速率下,当真应变ε超过一定值后,真应力σ并不随真应变的继续增大而发生明显变化,表现为动态回复特征。这是因为随应变量的继续增大,材料内部空位浓度也提高,位错的攀移在过渡变形阶段的中后期也开始产生作用,参与软化过程,从而使材料的软化程度提高,位错克服障碍阻力的能力提高,材料变形时硬化和软化的平衡向低指数方向变化。最后,由于位错的交滑移、攀移以及位错的脱钉等引起的软化与应变硬化达到动态平衡时,真应力—真应变曲线接近于一水平线,变形进入稳态流变阶段。而在其他条件下出现了明显的峰值应力,表现为连续动态再结晶特征。这是因为温度越高,再结晶就越容易发生;而应变速率越慢,即变形时间越长,再结晶行为进行得越彻底。变形量的进一步增加使位错密度进一步提高,超过一定的形变量后变形储存能成为再结晶的驱动力,再结晶可以消除或改变原来的形变织构,发生动态再结晶软化。由于其动态软化大于加工硬化,从而使真应力—真应变曲线下降。

(a) 300 ℃; (b) 350 ℃; (c) 400 ℃; (d) 450 ℃

图1 不同温度下Al-Mg-Sc合金热压缩变形的真应力—真应变曲线

Fig.1 True stress—true strain curves of Al-Mg-Sc alloy during hot compression at different temperatures

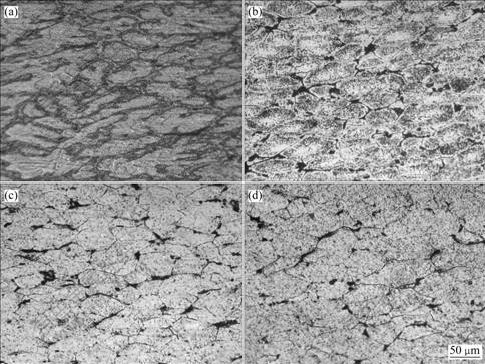

图2所示为应变速率为0.1 s-1、变形温度为300~450 ℃条件下Al-Mg-Sc合金热压缩变形后的显微组织。可以看出:变形温度为300 ℃时,金相纤维组织为近似胞状特征的组织(图2(a))。这是因为位错通过交滑移和攀移移动到晶界处,并与其他异号位错部分抵消,排列成规则的低能组态,所以其晶界比较粗大,表现出典型的回复特征。而在其他温度下,晶界比较明晰,说明已经发生再结晶。这些显微组织形貌与图1中的真应力—真应变曲线表现出的特征相吻合。

(a) 300 ℃;(b) 350 ℃;(c) 400 ℃;(d) 450 ℃

图2 应变速率为0.1 s-1时不同变形温度下合金的显微组织

Fig.2 Microstructures of the alloy at strain rate of 0.1 s-1 and different deformation temperatures

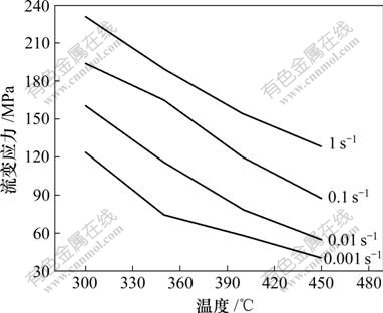

图3所示为变形温度、应变速率对流变应力的影响。在同一变形温度条件下,Al-Mg-Sc合金的流变应力随应变速率的增加而增加,表明材料是正应变速率敏感材料。其主要原因是由于应变速率提高了金属的形变存储能,塑性变形不能在变形体内充分完成,变形更多表现为弹性变形,这样将使材料的加工硬化效果更明显,因而使材料的流变应力增大。在同一应变速率条件下,Al-Mg-Sc合金的流变应力随变形温度的增加而降低,这是因为随着温度的增加,材料热激活作用增强,金属原子平均动能增加,原子振动的振幅增大,导致位错与空位的活动性提高、滑移系增多,从而增强了金属塑性,降低了金属强度;动态回复及动态再结晶引起的软化程度也随温度的升高而增大。这些因素的综合作用使金属的临界切应力下降,导致合金的流变应力减小。

图3 变形温度与应变速率对流变应力的影响

Fig.3 Effects of deformation temperature and strain rate on flow stress

2.2 热变形流变应力本构方程

在高温塑性变形条件下,流变应力、应变速率和温度之间的关系可用Sellars和Tegart提出的包含变形激活能Q和温度T的指数形式表示[11-14]:

根据Zener和Hollomon的研 究,材料在高温塑性变形时应变速率受热激活过程 控制,应变速率

根据Zener和Hollomon的研 究,材料在高温塑性变形时应变速率受热激活过程 控制,应变速率![]() 与温度T之间的关系可用Z参数 表示[17-18]:

与温度T之间的关系可用Z参数 表示[17-18]:

在低应力和高应力状态下,将式(2)和式(3)分别代入式(1)可得到:

在低应力和高应力状态下,将式(2)和式(3)分别代入式(1)可得到:

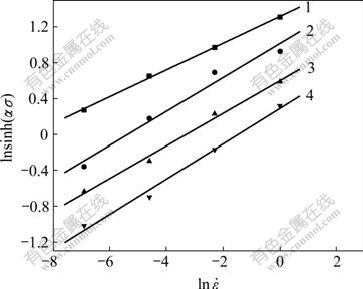

依据式(8)和式(9),取σ为峰值应力,分别以 ln σ—![]() 和σ—

和σ—![]() 为坐标作图,再用最小二乘法线性回归求出斜率(见图4)。对其斜率倒数取平均值,得n1=7.735 1;同样求得β=0.067 81 MPa-1,对应的

为坐标作图,再用最小二乘法线性回归求出斜率(见图4)。对其斜率倒数取平均值,得n1=7.735 1;同样求得β=0.067 81 MPa-1,对应的![]() =0.008 767 MPa-1。

=0.008 767 MPa-1。

1—300 ℃; 2—350 ℃; 3—400 ℃; 4—450 ℃

(a) ln σ—![]() ; (b) σ—

; (b) σ—![]()

图4 峰值应力σ与应变速率![]() 的关系

的关系

Fig.4 Relationships between peak stress and strain rate

对所有应力状态,式(1)可表示为:

![]()

根据双曲正弦函数的定义以及式(5),可将σ表达成Zener-Hollomon参数Z的函数:

![]()

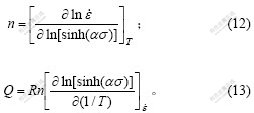

在一定应变和应变速率下,对式(10)求偏微分可得:

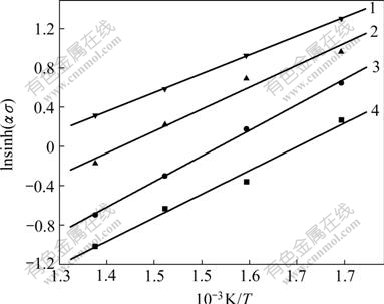

图5所示为![]() —

—![]() 的关系,图6所示为

的关系,图6所示为![]() 与温度的关系。

与温度的关系。![]() 斜率平均值通过图5求得,为0.179 11,n为其倒数,即5.583。

斜率平均值通过图5求得,为0.179 11,n为其倒数,即5.583。![]() 的斜率平均值可通过图6求得,为3 281.42,再将此值和前面得到的常数n以及摩尔气体常数R代入式(13)得:Q=152.33 kJ/mol,将Q代入式(1)后,对两边求对数,得:

的斜率平均值可通过图6求得,为3 281.42,再将此值和前面得到的常数n以及摩尔气体常数R代入式(13)得:Q=152.33 kJ/mol,将Q代入式(1)后,对两边求对数,得:

![]() 。 (14)

。 (14)

1—300 ℃; 2—350 ℃; 3—400 ℃; 4—450 ℃

图5 ![]() —

—![]() 关系

关系

Fig.5 Relationships between ![]() and

and ![]()

1—300 ℃; 2—350 ℃; 3—400 ℃; 4—450 ℃

图6 ![]() 与温度的关系

与温度的关系

Fig.6 Relationships between ![]() and temperature

and temperature

式(14)中的截距![]() -

-![]() 可通过图5得到,将Q,R和T代入即可得:A=2.85×1010 s-1。

可通过图5得到,将Q,R和T代入即可得:A=2.85×1010 s-1。

将求得的系数代入式(10),即可得到适用于所有应力状态的流变应力本构方程:

![]()

![]() 。 (15)

。 (15)

亦可采用包含Arrhenius项的Z参数来描述:

![]()

![]() 。 (16)

。 (16)

利用式(15)可为Al-Mg-Sc合金变形组织的预测、控制以及热加工工艺的制定提供理论依据。

3 结 论

a. Al-Mg-Sc合金在变形温度为300 ℃,应变速率为0.01~1 s-1时,流变应力开始随应变增加而增大,达到峰值后趋于平稳,表现出动态回复特征;而在变形温度为350~450 ℃,应变速率为0.001~1 s-1以及变形温度为300 ℃,应变速率为0.001 s-1时,应力达到峰值后逐渐下降,表现出动态再结晶特征。

b. Al-Mg-Sc合金高温变形应变速率受热激活过程控制,其变形激活能Q为152.33 kJ/mol。流变应力与应变速率、温度的关系为:

![]()

![]() 。

。

参考文献:

[1] Filatov Y A, Yelagin V I, Zakharov V V. New Al-Mg-Sc alloys[J]. Materials Science and Engineering A, 2000, 280: 97-101.

[2] 潘清林, 尹志民, 邹景霞, 等. 微量Sc在Al-Mg合金中的作用[J]. 金属学报, 2001, 37(7): 749-753.

PAN Qing-lin, YIN Zhi-min, ZOU Jing-xia, et al. Effects of minor Sc addition on microstructure and tensile property of Al-Mg alloy[J]. Acta Metallurgica Sinica, 2001, 37(7): 749-753.

[3] CHEN Xian-ming, LUO Cheng-ping, PAN Qing-lin. Effects of micro-alloying with Sc and Mn on microstructure and mechanical properties of Al-Mg based alloy[J]. Trans Nonferrous Met Soc China, 2005, 15(5): 1108-1112.

[4] 魏华凯, 胡芳友, 管仁国. Al-Mg-Sc合金的组织和性能[J]. 特种铸造及有色合金, 2006, 26(11): 739-742.

WEI Hua-kai, HU Fang-you, GUAN Ren-guo. Microstructure and properties of Al-Mg-Sc alloy[J]. Special Casting and Non-ferrous Alloys, 2006, 26(11): 739-742.

[5] Kaibyshev R, Avtokratova E, Apollonova A. High strain rate superplasticity in an Al-Mg-Sc-Zr alloy subjected to simple thermomechanical processing[J]. Scripta Materialia, 2006, 54(12): 2119-2124.

[6] Kendig K L, Miracle D B. Strengthening mechanisms of an Al-Mg-Sc-Zr alloy[J]. Acta Materialia, 2002, 50(16): 4165-4175.

[7] 赵卫涛, 闰德胜, 戎利建. 变形Al-Mg-Sc-Zr合金退火组织的TEM观察[J]. 金属学报, 2005, 41(11): 1150-1154.

ZHAO Wei-tao, YAN De-sheng, RONG Li-jian. TEM observation of annealing microstructure of deformed Al-Mg-Sc-Zr alloy[J]. Acta Metallurgica Sinica, 2005, 41(11): 1150-1154.

[8] 牟申周, 徐国富, 王 森, 等. 退火温度对Al-6Mg-Sc-Zr合金组织与性能的影响[J]. 中国有色金属学报, 2007, 17(11): 1827-1832.

MOU Shen-zhou, XU Guo-fu, WANG Sen, et al. Influence of annealing temperature on structure and properties of Al-6Mg-Sc-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(11): 1827-1832.

[9] Cho J R, Baeb W b, Hwang W J, et al. A study on the hot-deformation behavior and dynamic recrystallization of Al-5 Mg alloy[J]. Journal of Materials Processing Technology, 2001, 118(1/3): 356-361.

[10] 林启权, 彭大暑, 张 辉, 等. 2519 铝合金热压缩变形过程的动态与静态软化行为[J]. 中南大学学报: 自然科学版, 2005, 36(2): 183-187.

LIN Qi-quan, PENG Da-shu, ZHANG Hui, et al. Dynamic and static softening behaviors of 2519 aluminum alloy during multi-stage hot compression deformation[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 183-187.

[11] Poirier J P. 晶体的高温塑性变形[M]. 关德林, 译. 大连: 大连理工大学出版社, 1989.

Poirier J P. High-temperature plastic deformation of crystal[M]. GUAN De-lin, transl. Dalian: Dalian University of Technology Press, 1989.

[12] 沈 健. 2091铝合金高温塑性变形的研究[D]. 长沙: 中南大学材料科学与工程学院, 1996.

SHEN Jian. Study on 2091 aluminum alloy during high-temperature plastic deformation[D]. Changsha: School of Materials Science and Engineering, Central South University, 1996.

[13] Jonas J, Sellars C M, Tegart W J. Strength and structure under hot working condition[J]. Int Metal Reviews, 1969, 130(14): 11-24.

[14] Sheppard T, Parson N C, Zaidi M A. Dynamic recrystallization in Al-7Mg[J]. Met Sci, 1983, 17(10): 481-490.

[15] WANG Zhan-feng, ZHANG Hui, ZHAGN Hao, et al. Flow stress behaviors of spray-deposited 5A06 aluminum alloy under hot compression deformation[J]. Chinese Journal of Nonferrous Metals, 2006, 16(11): 1938-1944.

[16] 易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J]. 材料工程, 2007(4): 20-22.

YI You-ping, YANG Ji-hui, LIN Yong-cheng. Flow stress constitutive equation of 7050 aluminum alloy during hot compression[J]. Journal of Materials Engineering, 2007(4): 20-22.

[17] 甘卫平, 刘 泓, 杨伏良, 等. Al-Mg-Si-Cu合金在热压缩变形中的流变应力[J]. 中南大学学报: 自然科学版, 2006, 37(5): 841-845.

GAN Wei-ping, LIU Hong, YANG Fu-liang, et al. The flow stress during hot compression deformation of Al-Mg-Si-Cu alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 841-845.

[18] Shi H, McLaren A J, Sellars C M, et al. Constitutive equations for high temperature flow stress of aluminum alloys[J]. Mater Sci Eng, 1997, 13(3): 210-216.

收稿日期:2008-06-03;修回日期:2008-07-20

基金项目:国家“863”计划项目(2006AA03Z523)

通信作者:潘清林(1964-),男,湖北云梦人,教授,博士生导师,从事高性能铝合金研究;电话:0731-88830933;E-mail: pql@mail.csu.edu.cn