DOI: 10.11817/j.ysxb.1004.0609.2020-35912

Cu基块体非晶合金板材水平连铸过程的数值模拟

蒋博宇,周秉文,王 舸,房 园,张兴国

(大连理工大学 材料科学与工程学院,大连 116024)

摘 要:

采用ProCast软件研究了(Cu47Zr45Al8)98.5Y1.5块体非晶板材水平连铸过程中的温度场分布和凝固界面变化。结果表明:熔体在中间包内的充型时间为22 s,保温时间不应超过55 s。铸坯的冷却过程分为两个阶段,第一阶段当拉坯速度为1 mm/s时,熔体在石墨内凝壳,冷却速率小于10 K/s,不利于形成块体非晶;第二阶段铸坯的热量直接传递给铜模,冷却速率大于40 K/s。提高拉速及增大过热度有利于凝固界面前移,熔体在液相线温度Tl时的冷却速率大于40 K/s,满足Cu基非晶的临界冷却速率(20 K/s)。改善模具结构,缩短石墨端嵌入模具长度,熔体由Tl冷却至玻璃化转变温度Tg所需的时间减少,有利于获得非晶组织。实验验证发现,拉坯参数为拉坯速度2 mm/s、过热度80 K、石墨嵌入深度20 mm时,可获得具有明亮金属光泽的非晶合金板材。

关键词:

文章编号:1004-0609(2020)-12-2901-11 中图分类号:TG249.7 文献标志码:A

非晶合金是指熔融态金属通过快速冷却得到的短程有序、长程无序结构的固态金属。从微观结构角度出发,非晶合金的组织中不存在位错、晶界等缺陷,因此具有优异的性能,如高强度、大的弹性模量和良好的磁性能以及过冷液相区间内的超塑性等[1]。自20世纪30年代被发现之初,非晶合金便受到了学者们的广泛关注。1974年贝尔实验室率先在1×103 K/s的冷却速率下获得了毫米尺度的Pd基块体非晶合金[2]。日本学者INOUE等[3-4]在本世纪初研发出一系列低成本的Cu基块体非晶合金。目前,块体非晶合金的常规制备手段包括包覆法[5]、倾角浇铸法[6]、挤压铸造法[7]和吸铸法[8]等。以上制备工艺普遍存在样品尺寸小、制备效率低等限制非晶合金工业化发展的瓶颈,因而制约了非晶合金的大规模应用[9]。

水平连续制造技术具有悠久的历史,具有生产效率高、产品成本低和基建投资少等优点,适用于大规模工业化生产。1950年,法国Ugine公司首次提出水平连铸铝合金工艺并成功应用到生产中。中国作为世界上较早开发和应用水平连铸技术的国家之一,在铝合金连铸的基础上施加电磁场以细化晶粒尺寸并获得了成功[10]。在此基础上,我国学者对连续铸造的数值模拟技术做了大量且深入的研究。大连理工大学金俊泽等[11]对AZ31镁合金连铸过程进行了温度场的数值模拟。王同敏等[12]通过数值模拟的方法研究了电磁场下AA3003/AA4045铝合金复层管坯的水平连铸过程。上海大学雷作胜等[13]采用有限元法对AZ61镁合金连铸过程中结晶器内熔体的流场和温度场进行了计算。目前为止,国内外将水平连铸应用于非晶合金的研究无论在制备和模拟方向都处于起步阶段。大连理工大学张兴国等[14]首次采用水平连铸技术制备出Zr基非晶合金棒材。美国WILLIAM等[15]申请一种适用于Zr基非晶合金板材的连续制造方法的专利。燕山大学刘日平等[16]申请了大块非晶合金连铸轧制技术的专利。HAAG等[17]对Pt和Pd等贵金属基非晶合金棒材水平连铸过程温度场进行了模拟计算。非晶合金与传统晶态合金存在本质上差异,因此将传统水平连铸装置应用于非晶合金铸造时有很多问题亟待解决。传统合金模具设计过程中需设计斜度用以防止凝固过程中发生收缩[18],而非晶合金凝固过程中收缩率较小,模具设计的核心思想是获得较大的温度梯度进而得到高的冷却速率。水平连铸的各项工艺参数对拉坯过程中模具的冷却速率有重要的影响,如浇铸温度、拉坯速度和拉坯模式等。

Cu基非晶合金具有较大的非晶形成能及较低的原材料价格,因而受到了广大学者的关注。本文采用Cu-Zr-Al-Y系合金板材进行水平连铸过程中温度场和凝固过程的数值模拟。设计了一种石墨-铜模复合模具来制备块体非晶板材,通过ProCast有限元计算不同拉坯工艺及模具结构对铸坯拉坯过程中温度场和凝固前沿界面形貌的影响,为优化非晶板材水平连铸工艺参数提供理论指导。

1 计算模型与边界条件

图1所示为非晶合金板材水平连铸系统示意图。该系统由中间包、石墨流道、水冷铜模和牵引装置等组成。石墨流道一端与中间包相连,另一端嵌入水冷铜模之中形成复合模具。金属液的热量依次传递给石墨及铜模,最终传递到循环冷却水,从而获得大的冷却速度。合金在液态下的原子排列被保留下来,形成非晶组织。

图1 水平连铸系统示意图

Fig. 1 Schematic diagram of horizontal continuous casting

1.1 非晶合金传热的基本假设

1) 非晶合金熔体温度高、黏度大,可压缩性小,其密度变化可以忽略,假设熔体为不可压缩的流体;

2) 非晶合金由液态凝固时无结晶现象发生,其凝固潜热可以忽略不计;

3) 非晶合金凝固过程收缩率很小,忽略凝固过程中合金的尺寸收缩,即铸坯截面尺寸不变;

4) 铸坯的长度远大于其厚度,不考虑轴向转热。

1.2 控制方程

基于以上假设,水平连铸凝固传热采用Fourier三维非稳态导热微分方程分析,可表示为:

(1)

(1)

式中:x、y、z为直角坐标系的坐标; 为密度;T为温度;t为时间;

为密度;T为温度;t为时间; 为铸件的内热源;

为铸件的内热源; 为导热系数;

为导热系数; 为热量传输;cp(T)为定压比热容;vd为连铸过程中的拉坯速度。

为热量传输;cp(T)为定压比热容;vd为连铸过程中的拉坯速度。

1.3 计算条件

1.3.1 非晶合金(Cu47Zr45Al8)98.5Y1.5的热物性参数

Procast数据库中目前暂时缺少文中所用Cu基块体非晶合金的各项热物性参数,因此本文所用各项参数均为实验实测值。其中定压比热容cp(T) 测试所用设备为美国TA公司成产的差式扫描量热仪,型号为TA Q2000;导热系数 测试所用设备为瑞典Hot Disk公司生产的导热系数仪,型号为Hot Disk TPS 2500s;黏度

测试所用设备为瑞典Hot Disk公司生产的导热系数仪,型号为Hot Disk TPS 2500s;黏度 测试所用设备为美国Brookfield公司生产的旋转黏度计,型号为Brookfield DV-2pro。如表1和图2所示,其中非晶合金的玻璃化转变温度Tg为700 K。图2(a)、(b)、(c)所示分别为非晶合金、Cu和石墨的比热容及导热系数随温度的变化曲线,图2(d)所示为非晶合金黏度随温度的变化曲线。

测试所用设备为美国Brookfield公司生产的旋转黏度计,型号为Brookfield DV-2pro。如表1和图2所示,其中非晶合金的玻璃化转变温度Tg为700 K。图2(a)、(b)、(c)所示分别为非晶合金、Cu和石墨的比热容及导热系数随温度的变化曲线,图2(d)所示为非晶合金黏度随温度的变化曲线。

表1 (Cu47Zr45Al8)98.5Y1.5的热物性参数

Table 1 Thermal parameters of (Cu47Zr45Al8)98.5Y1.5

1.3.2 拉坯工艺参数

由于非晶合金黏度较大,在匀速拉坯情况下,熔体来不及充型可能会发生拉断现象,因此本文采取拉坯工艺为拉-停循环工艺,拉坯参数如表2所示。

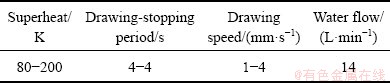

表2 拉坯工艺参数

Table 2 Drawing parameters

1.3.3 流道处温度场计算

设定中间包温度为1050 ℃,水冷铜模温度为25 ℃。通过Ansys workbench热分析模块对石墨流道处温度场进行计算,将其作为后续模拟的边界条件。

传热过程中,根据物体边界处传热特点的不同,边界条件分为以下三类:

1) 给定物体边界上任何时刻的温度分布T=T0;

2) 给定物体边界上任何时刻的热流密度分布-qn=q0;

3) 给定物体边界与周围环境间的表面传热系数-qn=h(Text-T)。

本模型计算采用第一类和第三类边界条件:流道入口处忽略模具与铸坯间气隙,采用第一类边界条件,即两者温度视为相同T=1323 K(1050 ℃);其他表面均采用第三类边界条件。结果如图3所示,流道处温度由中间包一端1210.19 K(937.19 ℃)向铜模端304.15 K (31.15 ℃)逐渐降低,取石墨流道处温度场平均值为923 K(650 ℃),水冷铜模的温度为298 K(25 ℃)。

图2 不同温度下(Cu47Zr45Al8)98.5Y1.5、Cu和石墨的定压比热容及导热系数以及(Cu47Zr45Al8)98.5Y1.5的黏度

Fig. 2 Specific heats and thermal conductivities of (Cu47Zr45Al8)98.5Y1.5 (a), Cu (b) and graphite (c) and viscosity of (Cu47Zr45Al8)98.5Y1.5 (d)

图3 Ansys workbench计算结果

Fig. 3 Calculation results of Ansys workbench

ProCast说明书中金属-金属界面换热系数h推荐值为1000~5000。邱克强等[19]通过计算得到Vit1非晶合金与Cu之间的换系数为1000~3000。本文所用换热系数为h=2000。设定t=0时,石墨流道、熔体及模具的温度为空间的函数,作为ProCast充型及拉坯过程模拟的初始条件。

2 计算结果与分析

2.1 金属熔体充型时间

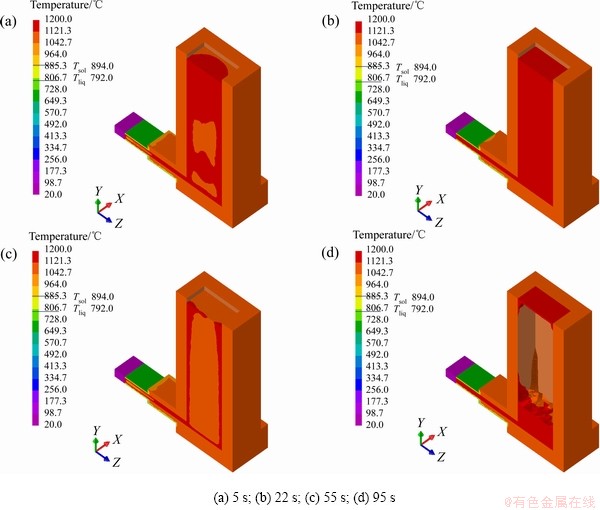

非晶合金原子间结合力强、黏度大,与传统合金如钢铁和铝合金相比,熔体充型时间长,其充型时间的模拟计算对实验过程具有指导意义。图4所示为5、22、55和95 s时的充型情况。熔体经5 s左右充满石墨流道,与拉坯头接触(见图4(a));在22 s时,熔体充型完毕(见图4(b))。熔体的热量通过热传导的方式传递给中间包,在55 s时温度开始降低,拉坯头处开始凝固形壳(见图4(c))。当充型时间超过95 s时,熔体温度显著降低(见图4(d))。由以上模拟结果可知,实验过程中熔体在中间包内保温时间不应超过55 s,否则在拉坯头处形成强度较高的坯壳,与流道之间产生较大的摩擦力,在随后的拉坯过程中易发生卡死现象。

2.2 复合模具内温度场和凝固过程分析

图5所示为铸坯在复合模具内的温度场和凝固过程的模拟结果。浇铸温度设定为比液相线温度Tl 高80 K,即1247 K。以浇铸温度为模拟起始温度,玻璃转化温度700 K为结束温度,拉坯参数为拉4 s-停4 s,拉坯速度为1 mm/s。图5所示分别为拉坯开始后17、34、72和100 s时的结果。熔体进入复合模具时,热量首先传递给石墨流道,之后传递给铜模。由于石墨的导热系数较低,因此铸坯在石墨中的冷却速率较小。从图5(a)和(b)可见,铸坯边部的冷却速率大于心部的冷却速率,沿横截面方向温度场分布具有不均匀性,在凝固前沿出现了弧状的温度场,不利于获得平直的凝固界面。随着拉坯过程的进行,铸坯直接与铜模接触。由于铜的导热系数约为石墨的3倍,因此铸坯在铜模中的冷却速率较大。在此阶段,铸坯温度在极短时间内降低至Tg以下,如图5(c)和(d)所示。由固相分数分布可知,拉坯进入稳定阶段后,凝固界面沿拉坯相反方向后退到铜模入口处。由此可推断,当拉坯速度为1 mm/s时,凝固前沿未进入铜模内,温度在Tl附近时难以获得大的冷却速率,不利于获得非晶组织。

图4 不同时间充型的模拟结果

Fig. 4 Simulation results of mold filling for different time

图5 不同拉坯时间温度场和固相分数的模拟结果

Fig. 5 Simulation results of temperature fields ((a) 17 s; (b) 34 s; (c) 72 s; (d) 100 s) and solid fractions ((e) 17 s; (f) 34 s; (g) 72 s; (h) 100 s) at different drawing time

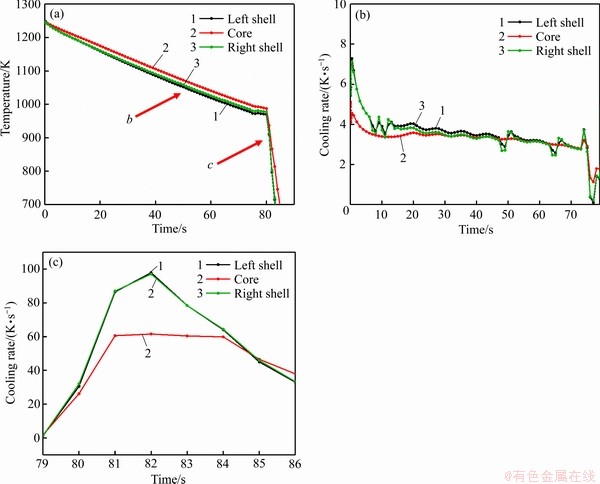

图6所示为该拉坯工艺下温度和瞬时冷却速率随时间的变化曲线。由图6(a)可知,熔体拉坯过程中的冷却行为分为两个阶段。第一阶段(b段),熔体在石墨中冷却,冷却速率均小于10 K/s,在拉坯起始阶段达到峰值,其中心部冷却速率约为4.5 K/s,边部冷却速率约为7.1 K/s,如图6(b)所示。第二阶段(c段),熔体进入铜模,使熔体的冷却速率急剧增加,如图6(c)所示。冷却速率在82 s时达到峰值,其中心部约为61.5 K/s,边部约为97.8 K/s,均大于50 K/s。铸坯在第二阶段的冷却速率满足CuZr非晶合金的临界冷却速率(约20 K/s [20]),但铸坯在第一阶段内冷却时间较长,熔体在Tl附近不能较快冷却到Tg以下,因此难以形成非晶组织。

2.3 拉坯速度和过热度对冷却速率的影响

图7所示为不同拉坯速度时凝固界面形状的模拟结果。结果表明,随着拉速提高,熔体在流道内的冷却时间减少,凝固界面沿拉坯方向前移。当拉坯速度为1 mm/s时,如图7(a)所示,凝固界面呈圆弧状并且未进入水冷铜模中;当拉坯速度为2 mm/s时,如图7(b)所示,界面移动到石墨和铜模复合处,界面弧度减小;当拉坯速度提高至3 mm/s和4 mm/s时,如图7(c)和(d)所示,界面移动至水冷铜模内。界面形状由弧状界面变为平直界面,表明随着拉速的增加,铸坯沿横截面方向冷速差缩小,有利于提高拉坯过程的稳定性。

图6 非晶合金板材温度-时间曲线和瞬时冷却速率-时间曲线

Fig. 6 Temperature-time curves(a) and instant cooling rate-time curves ((b), (c)) of BMGs slab

图7 不同拉坯速度时的凝固界面

Fig. 7 Solidification interfaces with different drawing speeds

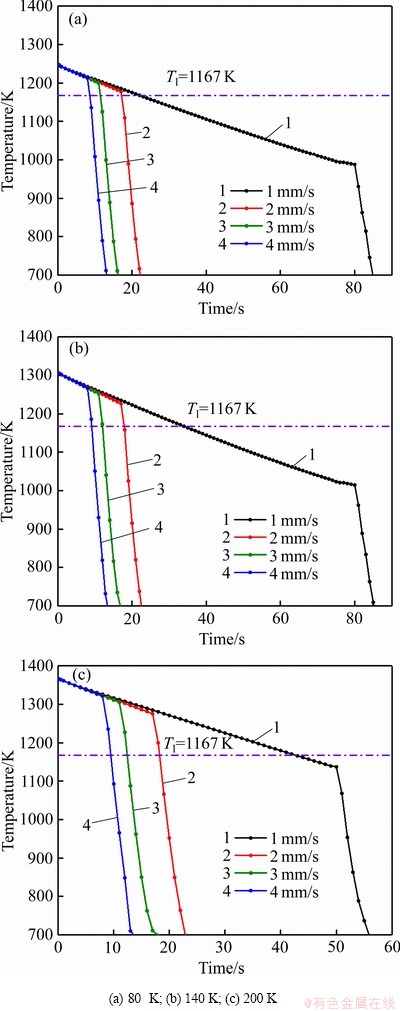

图8所示为过热度80~200 K、拉坯速度1~4 mm/s时铸坯心部的温度-时间曲线。如图8(a)所示,当过热度为80 K,拉坯速度为1 mm/s时,熔体在Tl附近冷却速率小于10 K/s;当拉坯速度为2 mm/s时,熔体在1177 K时获得大冷却速率(大于40 K/s);随着拉坯速度进一步提升至3 mm/s和4 mm/s时,熔体在1200 K以上即获得大冷却速率。增大过热度至140 K和200 K时,温度-时间曲线表现出相同的变化趋势。如图8(b)和(c)所示,当拉坯速度大于1 mm/s时,熔体分别在1224 K和1267 K是即获得大冷却速率,这表明熔体在温度液相线温度以上即以较大的冷却速率发生凝固,避免了固液两相区的产生,有利于非晶组织的形成。

表3、4和5所示为80~200 K过热度下、不同阶段瞬时冷却速率及达到最大冷却速率所需时间值。其中vl为熔体温度下降到液相线Tl时的瞬时冷却速率,vmax为拉坯阶段最大冷却速率,tmax为达到最大冷却速率所需的时间,tTg为达到玻璃化转变温度Tg所需的时间。从表中可知,随着拉坯速度的增加,熔体在Tl附近冷却速率增大,当过热度为80 K时,vl由1 mm/s时的3.5 K/s增加到4 mm/s时的50.1 K/s,vmax由59.5 K/s增大到121.1 K/s,tmax由82.1 s缩短至9.9 s,tTg也由85.2 s下降到13.2 s。过热度提高至140 K和200 K时,表中各参数表现出相同的变化趋势。随过热度的增大,拉坯过程中的最大冷却速率vmax略有增加,如4 mm/s拉速下,vmax由80 K时的121.1 K/s增加到200 K时的134.9 K/s。

在块体非晶合金铸造过程中,浇铸过热度的大小是一项重要的工艺参数。从形核动力学角度来说,浇铸温度的提高消除了合金溶体的局域有序团簇或高温残留相,凝固过程中能够有效抑制晶体的异质形核。在本文的研究中,通过表格对比发现,当过热度由80 K提高到200 K时,瞬时冷却速率v有一定程度的提升,其最大值由121.1 K/s增大至134.9 K/s。与此同时,尽管增大过热度对模具的冷却速率要求有所增加,但熔体由浇铸温度冷却至玻璃化转变温度Tl所需的时间并没有显著提高,当拉坯速度为4 mm/s时,均为13 s左右。因此,可以推断该模型在较高的过热度下仍可满足非晶合金的临界冷却速率,结合形核动力学角度分析,提高过热度有利于提高非晶合金的形成能力。这与制备非晶合金需要在极短的时间内使合金温度下降到Tg以下的设计思想相符合。

图8 不同过热度下铸坯心部的温度-时间曲线

Fig. 8 Temperature-time curves at different superheats

表3 80 K过热度时的冷却速率和时间

Table 3 Cooling rate and time at superheat of 80 K

表4 140 K过热度时的冷却速率和时间

Table 4 Cooling rate and time at superheat of 140 K

表5 200 K过热度时的冷却速率和时间

Table 5 Cooling rate and time at superheat of 200 K

2.4 石墨嵌入深度对冷却速率的影响

针对非晶合金连铸过程中的特殊性,本文提出了石墨-水冷铜模复合模型。为了探究模具结构对其冷却速率的影响,设计出如图9所示的三种复合模型,其中石墨嵌入铜模深度分别为10、20和30 mm。

图9 石墨嵌入模具深度

Fig. 9 Embedded depths of graphite into mold

图10(a)所示为过热80 K、拉坯速度1 mm/s时不同模型下的温度-时间曲线。当石墨流道嵌入为30 mm时,熔体由浇铸温度降温至Tg所需时间为85 s。石墨嵌入深度缩短至20 mm和10 mm时,熔体在石墨中的冷却时间减少,降温至Tg所需时间减少至21.2 s和20.8 s。由图10(b)可以发现,嵌入深度为30 mm时,熔体在液相线Tl下仍有60 s以上时间以小于10 K/s的冷速缓慢冷却。缩短嵌入长度至20 mm和10 mm时,熔体在液相线温度Tl以上1200 K左右即获得了大的冷却速率,最大冷却速率也由59.5 K/s增大至91.3 K/s和92.5 K/s。因此,缩短石墨嵌入铜模端内长度,优化复合模具结构有利于非晶的形成。

图10 不同嵌入深度模型的温度-时间曲线和瞬时冷却速 率-时间曲线

Fig. 10 Temperature-time curves (a) and instant cooling rate-time curves (b) of graphite into mold with different embedded depths

2.5 连铸实验

基于以上数值模拟结果,选用拉坯循环拉4 s-停4 s,拉坯速度2 mm/s,浇铸过热度80 K的拉坯参数进行实验验证。非晶合金水平连铸流程如下:由于Cu基非晶合金对氧含量具有极高的敏感性,因此实验采用真空熔炼的方式,采用双腔真空熔炼炉进行连铸实验。将电弧熔炼的母合金锭放入中频感应炉中,采用氮化硼坩埚进行熔炼。熔炼过程中通过铂铑热电偶对金属熔体进行测温。当熔体温度到达指定浇铸温度时,将熔体浇入石墨材质的中间包之中。中间包温度预先加热至1050 ℃进行保温,同时采用石棉包覆中间包及流道部位以免热量流失。连铸起始阶段,通过抽真空和注入高纯氩气的方式使双腔内获得气压差,有利于金属熔体的充型。石墨嵌入模具深度为20 mm。

图11(a)所示为该工艺参数下铸坯宏观形貌图,连铸实验所得铸坯长度为140 mm,界面尺寸为50 mm×6 mm。观察到板材表面具有明亮的金属光泽,与传统工艺制备的块体非晶表面相似,表明拉坯过程中铸坯的凝固是在较大的冷速下完成。X射线衍射谱(见图11(b))中只观察到一个宽广的漫散射峰,并未发现其他衍射峰存在,金相组织中也没有观察到晶界或析出相的存在,表明铸坯为单一的非晶组织。

透射电镜高分辨图像(见图11(c))中并未观察到明显的衬度变化,相应的选区电子衍射花样只有代表非晶的晕环出现,并没有对应于晶体相的衍射斑或者明锐的衍射环,进一步说明了铸坯组织为单一的非晶相。DSC曲线中出现明显的玻璃化转变过程,随后观察到了较宽的过冷液相区间,之后发生结晶反应。对应的玻璃化转变温度Tg,晶化起始温度Tx及过冷液相区宽度ΔTx分别为691、771和80 K。

3 结论

图11 实验验证的板材宏观形貌、XRD谱及金相组织、TEM像和SAED像以及DSC曲线

Fig. 11 Macroscopic image(a), XRD pattern and metallograph (b), TEM and SAED images (c) and DSC curves of slab in experimental verification

1) 通过ProCast充型模拟获得非晶熔体在水平连铸中间包内的充型时间为22 s,熔体在中间包内保温时间不应超过55 s,否则中间包内熔体温度降低,易发生拉坯卡死现象。

2) 增大拉坯速度和提高过热度有利于凝固界面沿着拉坯方向移动,使得熔体在温度下降到Tl之前即获得大的冷却速率;改善模具结构,缩短石墨嵌入铜模端长度至10 mm和20 mm,有利于减少铸坯在石墨中的冷却时间,从而获得大的冷却速率。

3) 拉坯参数为拉坯速度2 mm/s、浇铸过热度80 K、石墨嵌入深度20 mm时,可获得具有明亮金属光泽的非晶合金板材。金相组织、XRD、TEM高分辨图像及DSC等结果表明铸坯组织为单一的非晶相。

REFERENCES

[1] INOUE A, TAKEUCHI A. Recent development and applications of bulk glass[J]. International Journal of Applied Glass Science, 2011, 1(3): 273-295.

[2] CHEN H S, KRAUSE J T, COLEMAN E. Elastic constants, hardness and their implications to flow properties of metallic glasses[J]. Journal of Non-Crystalline Solids, 1975, 18: 157-171.

[3] INOUE A, ZHANG W, ZHANG T, KUROSAKA K. Cu-based bulk glassy alloys with high tensile strength of over 2000 MPa[J]. Journal of Non-Crystalline Solids, 2002, 304: 200-209.

[4] INOUE A, AKIHISA, TAKEUCHI AKIRA. Recent progress in bulk glassy, nanoquasicrystalline and nanocrystalline alloys[J]. Materials Science & Engineering A, 2004, 375/377: 16-30.

[5] CHEN X H, ZHANG B Y, CHEN G L, ZHANG Y, HUI X D, LU Z P, LIU X J, XU Y, XING X R. Continuously manufacturing of bulk metallic glass-coated wire composite[J]. Intermetallics, 2010, 18: 2034-2038.

[6] PEKER A, JOHNSON W L. A highly processable metallic glass: Zr41.2Ti13.8Cu12.5Ni10.0Be22.5[J]. Applied Physics Letters, 1993, 63: 2342-2344.

[7] JEONG H G, LEE J B. Crystallization behaviors of Zr-Ti-Cu-Ni-Be BMG sheet fabricated by squeeze-casting method and its micro-scaled forming[J]. Journal of Alloys and Compounds, 2012, 536: S86-S90.

[8] TAM M K, PANG S J, SHEK C H. Corrosion behavior and glass-forming ability of Cu-Zr-Al-Nb alloys[J]. Journal of Non-Crystalline Solids, 2007, 353: 3596-3599.

[9] INOUE A, TAKEUCHI A. Recent development and application products of bulk glassy alloys[J]. Acta Materialia, 2011, 59(6): 2243-2267.

[10] 左玉波, 崔建忠, 赵志浩, 李念奎, 王 洋. 低频电磁水平连铸新型超高强铝合金[J]. 特种铸造及有色合金, 2007, 27(9): 706-708.

ZUO Yu-bo, CUI Jian-zhong, ZHAO Zhi-hao, LI Nian-kui, WANG Yang. A new type of ultra-high strength aluminum alloy by low frequency electromagnetic horizontal continuous casting[J]. Special-cast and Non-ferrous Alloys, 2007, 27(9): 706-708.

[11] 郭 鹏, 张兴国, 郝 海, 金俊泽. AZ31镁合金圆锭连铸过程温度场的数值模拟[J]. 中国有色金属学报, 2006, 16(9): 1570-1576.

GUO Peng, ZHANG Xing-guo, HAO Hai, JIN Jun-ze. Temperature simulation of direct chill casting of AZ31 magnesium alloy billets[J]. The China Journal of Nonferrous Metals, 2006, 16(9): 1570-1576.

[12] WU L, KANG H J, CHEN Z N, LIU N, WANG T M. Horizontal continuous casting process under electromagnetic field for preparing AA3003/AA4045 clad composite hollow billets[J]. Transaction of Nonferrous Metals Society of China, 2015, 25: 2675-2685.

[13] 张威武, 汪渊源, 李 彬, 任忠鸣, 钟云波, 雷作胜. AZ61镁合金电磁连铸过程流场-温度场-组织的数值模拟[J]. 中国有色金属学报, 2019, 29(2): 241-247.

ZHANG Wei-wu, WANG Yuan-yuan, LI Bin, REN Zhong-ming, ZHONG Yun-bo, LEI Zuo-sheng. Numerical simulation on flow-temperature field and solidification during electromagnetic of continuous casting of magnesium alloy[J]. The China Journal of Nonferrous Metals, 2019, 29(2): 241-247.

[14] ZHANG T, ZHANG X G, ZHANG W, JIA F, INOUE A, HAO H, MA Y J. Study on continuous casting of bulk metallic glass[J]. Materials Letters, 2011, 65: 2257-2260.

[15] JOHNSON W L. Continuous casting of bulk solidifying amorphous alloys: US, WO2004US11559[P]. 2014-10-28.

[16] 刘日平, 马明臻, 王文魁. 大块非晶合金连续铸轧技术: 中国, CN03128762.X[P]. 2004-04-07.

LIU Ri-ping, MA Ming-zhen, WANG Wen-kui. Continuous casting and rolling technology of bulk amorphous alloy: China, CN03128762.X[P]. 2004-04-07.

[17] HAAG F, SAUGET R, KURTULDU G, PRADES-RODEL S, SCHAWE J E K, BLATTER A, LOFFLER J F. Assessing continuous casting of precious bulk metallic glasses[J]. Journal of Non-Crystalline Solids, 2019, 521: 119-120.

[18] CAI Z Z, ZHU M Y. Simulation of air gap formation in slab continuous casting mould[J]. Ironmaking & Steelmaking, 2014, 41: 435-446.

[19] 邱克强, 谢挺举, 张 伟, 任英磊, 杨桂星. 非晶合金凝固过程模拟与界面换热关系[J]. 沈阳工业大学学报, 2017, 39(5): 496-500.

QIU Ke-qiang, XIE Ting-ju, ZHANG Wei, REN Ying-lei, YANG Gui-xing. Simulation of solidification process of amorphous alloy and interfacial heat transfer relationship[J]. Journal of Shenyang University of Technology, 2017, 5: 496-500.

[20] ZHANG Q S, GUO D Y, WANG A M, ZHANG H F, DING B Z, HU Z Q. Preparation of bulk Zr55Al10Ni5Cu30 metallic glass ring by centrifugal casting method[J]. Intermetallics, 2002, 10: 1197-1201.

Numerical simulation on fabrication of Cu-based bulk metallic glasses by horizontal continuous casting

JIANG Bo-yu, ZHOU Bing-wen, WANG Ge, FANG Yuan, ZHANG Xing-guo

(School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China)

Abstract: In this paper, the distributions of temperature fields and solidification interface in horizontal continuous casting of (Cu47Zr45Al8)98.5Y1.5 bulk metallic glasses (BMGs) slab were studied by ProCast. The results show that the mold filling time in the tundish is 22 s, and the holding time in the tundish should not exceed 55 s. The slab undergoes two cooling stages. In the first stage, the melt solidifies in the graphite passageway, the drawing speed is 1 mm/s and the cooling rate is less than 10 K/s. In the second stage, the heat of the slab is directly transferred to the copper, and the cooling rate is more than 50 K/s, which is sufficient for the critical cooling rate for CuZr based BMGs (20 K/s). The increase of drawing speed and superheat can promote the solidification interface to move along the casting direction, so that the melt can obtain a large cooling rate above 50 K/s near Tl. By improving the mold structure and shortening the embedding depth of the graphite, the time needed from Tl to Tg is reduced, which is conducive to obtaining amorphous microstructure. The experimental verification reveals that when the daring parameters are drawing speed of 2 mm/s, superheat of 80 K and embedded depth of 20mm, a BMGs slab with shiny metal luster can be obtained

Key words: horizontal continuous casting; numerical simulation; composite mould; cooling rate; solidification interface

Foundation item: Project(51971049) supported by the National Natural Science Foundation of China; Project (DUT19GF110) supported by the Fundamental Research Funds for the Central Universities

Received date: 2019-12-26; Accepted date: 2020-06-25

Corresponding author: ZHANG Xing-guo; Tel: +86-0411-84706183; E-mail: zxgwj@dlut.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51971049);中央高校基本科研业务费资助项目(DUT19GF110)

收稿日期:2019-12-26;修订日期:2020-06-25

通信作者:张兴国,教授,博士;电话:0411-84706183;E-mail:zxgwj@dlut.edu.cn

摘 要:采用ProCast软件研究了(Cu47Zr45Al8)98.5Y1.5块体非晶板材水平连铸过程中的温度场分布和凝固界面变化。结果表明:熔体在中间包内的充型时间为22 s,保温时间不应超过55 s。铸坯的冷却过程分为两个阶段,第一阶段当拉坯速度为1 mm/s时,熔体在石墨内凝壳,冷却速率小于10 K/s,不利于形成块体非晶;第二阶段铸坯的热量直接传递给铜模,冷却速率大于40 K/s。提高拉速及增大过热度有利于凝固界面前移,熔体在液相线温度Tl时的冷却速率大于40 K/s,满足Cu基非晶的临界冷却速率(20 K/s)。改善模具结构,缩短石墨端嵌入模具长度,熔体由Tl冷却至玻璃化转变温度Tg所需的时间减少,有利于获得非晶组织。实验验证发现,拉坯参数为拉坯速度2 mm/s、过热度80 K、石墨嵌入深度20 mm时,可获得具有明亮金属光泽的非晶合金板材。

[10] 左玉波, 崔建忠, 赵志浩, 李念奎, 王 洋. 低频电磁水平连铸新型超高强铝合金[J]. 特种铸造及有色合金, 2007, 27(9): 706-708.

[11] 郭 鹏, 张兴国, 郝 海, 金俊泽. AZ31镁合金圆锭连铸过程温度场的数值模拟[J]. 中国有色金属学报, 2006, 16(9): 1570-1576.

[13] 张威武, 汪渊源, 李 彬, 任忠鸣, 钟云波, 雷作胜. AZ61镁合金电磁连铸过程流场-温度场-组织的数值模拟[J]. 中国有色金属学报, 2019, 29(2): 241-247.

[16] 刘日平, 马明臻, 王文魁. 大块非晶合金连续铸轧技术: 中国, CN03128762.X[P]. 2004-04-07.

[19] 邱克强, 谢挺举, 张 伟, 任英磊, 杨桂星. 非晶合金凝固过程模拟与界面换热关系[J]. 沈阳工业大学学报, 2017, 39(5): 496-500.