熔融纺丝微熔池磁热耦合有限元数值模拟

胡志勇, 刘雪峰, 苏 顺, 谢建新

(北京科技大学 材料科学与工程学院, 北京 100083)

摘 要:

针对玻璃包覆纯铜微丝的制备, 建立熔融纺丝微熔池温度场的有限元模型, 采用磁热耦合方法分析原料质量、 加热电流、 感应线圈匝数及锥角对微熔池平均温度及下部与上部温差的影响规律。 结果表明: 随着原料质量的增大, 平均温度降低, 温差增大; 加热电流对微熔池温度影响较大; 考虑综合效果, 采用锥角为110°的4匝螺旋锥型感应线圈是较合理的。 以数值模拟结果为基础, 实验制备了芯丝直径为14μm、 玻璃包覆层厚度为15μm的玻璃包覆纯铜微丝。

关键词: 玻璃包覆金属微丝; 熔融纺丝; 微熔池; 磁热耦合; 数值模拟 中图分类号: TB333; TB115

文献标识码: A

Magnetic-thermo coupled finite element method simulation of micro melting bath in melting spinning

HU Zhi-yong, LIU Xue-feng, SU Shun, XIE Jian-xin

(School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The finite element model of temperature field of micro melting bath in melting spinning was developed based on the fabrication of glass-coated pure copper. By using the method of magnetic-thermo coupling, the influence rules of some process parameters, including the mass of raw material, heating current, the number of turns and cone angle of induction coil, on mean temperature and temperature difference between the bottom and top of micro melting bath were analyzed. The results show that the mean temperature decreases and temperature difference increases with the mass of raw material increasing, and the heating current has great effect on the temperature of micro melting bath, and the spiral induction coil of 4 turns and cone angle of 110° is more suitable for comprehensive results. Based on the numerical simulation results, the glass-coated pure copper microwire of 14μm in core diameter and 15μm in glass-coated thickness was fabricated.

Key words: glass-coated metal microwire; melting spinning; micro melting bath; magnetic-thermo coupling; numerical simulation

玻璃包覆金属微丝具有优良的耐腐蚀、 耐高温、 高绝缘性和优良的电、 磁学性能, 在电气、 电子工业以及国防等领域具有良好的应用前景[1-5]。 熔融纺丝法是制备金属微丝经济可行的方法。 在玻璃包覆金属微丝制备过程中, 金属原料通过高频感应加热形成微熔池, 微熔池同时对玻璃管进行加热, 使其软化, 实现包覆纺丝成形。 因此, 微熔池的温度是主要的工艺参数之一, 控制合理的微熔池温度分布是该方法的一项关键技术。

金属质量、 加热电流、 感应线圈的匝数和锥角是决定微熔池温度场的主要参数。 对微熔池温度场的研究涉及到磁、 热计算与复杂的传热过程分析, 数值计算可认为是一种有效的方法。

本文作者采用有限元软件ANSYS对微熔池电磁场和温度场进行模拟计算分析, 研究相关参数对微熔池温度分布的影响, 为合理设计感应加热线圈和正确制定工艺规范提供理论参考。

1 基本原理

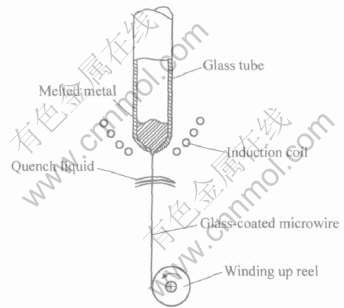

熔融纺丝法原理如图1所示[6-9]。 金属原料装入玻璃管中, 玻璃管以一定的速度进入高频感应加热区, 在加热区内熔化, 同时借助熔融金属对玻璃管的加热作用使玻璃管末端软化; 软化的玻璃管末端被纺成极细的毛细管, 熔融的金属液进入毛细管内, 经过冷却液快速冷却后, 形成玻璃包覆金属微丝, 凝固后被缠绕在绕线轮上。

图1 熔融纺丝法基本原理图

Fig.1 Basic principle of melting spinning

2 有限元建模与分析

2.1 实体建模与网格划分

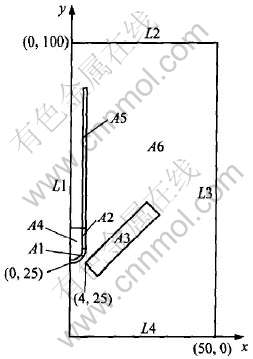

以玻璃包覆纯铜微丝的制备为具体研究对象。 感应线圈由铜管缠绕而成, 形状为螺旋锥型, 在模拟计算中近似为轴对称; 同时认为感应线圈产生的磁场在任何竖直截面上的分布相同, 因而将研究对象近似为轴对称实体模型, 其子午对称面即L1、 L2边所确定的平面如图2所示。 其中A4为金属铜料, A3为感应线圈(感应线圈的高度由锥角和匝数确定), A6为周围空气; 在玻璃包覆微丝制备过程中, 玻璃管沿长度方向温度变化较大, 物性参数也随之变化, 因而, 将玻璃管分成3个区, 即为玻璃管半球部分A1, 与原料接触的圆柱部分A2, 剩余部分为A5。 表1列出了本研究所用的主要模型参数。

图2 有限元分析模型

Fig.2 Model of finite element analysis

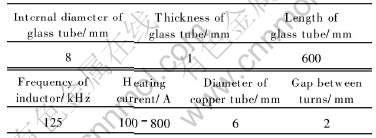

表1 主要模型参数

Table 1 Main model parameters

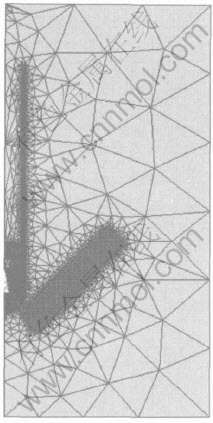

在有限元网格划分中, 线圈、 玻璃管及金属铜料用边缘长度为0.2mm的4节点PLANE13单元划分, 空气部分采用退化的3节点的PLANE13单元进行智能划分, 具体网格划分结果如图3所示。

图3 有限元网格划分

Fig.3 Finite element mesh

2.2 模拟计算

对微熔池进行温度场分析时不仅涉及热分析, 而且还涉及磁分析, 本研究选用间接耦合场分析法, 即先进行磁场数值模拟再进行热分析数值计算。

2.2.1 磁场数值模拟

由于原料采用高频电磁感应加热, 激发源是按正(余)弦规律变化的, 而且本文建立的实体模型是轴对称的, 玻璃与金属铜的相对磁导率都为常数, 对其进行磁场分析属于二维线性谐性分析。

1) 物性参数

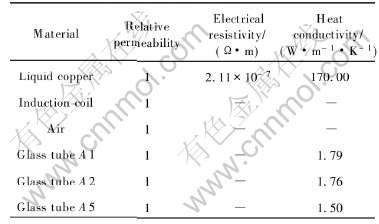

本文分析用的物性参数列于表2。

2) 边界条件

感应线圈对于y轴近似轴对称, 如图2所示, 感应线圈产生的磁力线在L1边与y轴重合, 而磁力线在L3边上可认为与y轴平行, 因此, L1、 L3设为平行边界。 假设磁场作用在由L2、 L4边所确定的范围内, 则L2、 L4水平边设为磁标志边界。 感应线圈A3以电流密度加载。

2.2.2 温度场数值模拟

在热分析中, 玻璃管A1、 A2、 A5部分的外壁与周围空气传热方式是对流与辐射; 玻璃管A5部

表2 材料的物性参数[10, 11]

Table 2 Physical property parameters of materials

分内壁以及Cu微熔池上表面与周围空气间由于热流较小, 认为只存在辐射传热; Cu微熔池与玻璃管A1、 A2部分内表面以导热形式传递热量。 由于热辐射的存在, 用ANSYS热分析模块同时分析导热、 对流和辐射, 属于非线性热分析, 加大了问题的难度。 为此, 本文用热辐射基本原理计算出实体热辐射能, 然后以热流密度的形式加载到模型中相应的边界上, 分析类型简化为稳态线性热分析。

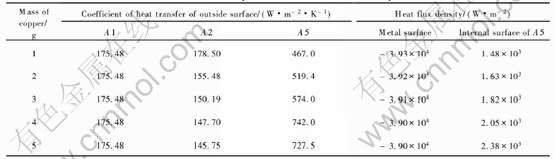

表面传热系数采用丘吉尔和朱[12]提出的竖圆柱与球体自然对流传热系数的特征关联式进行计算, 表面热流密度根据辐射传热定律计算[13], 经计算得到的热分析边界条件列于表3。 为了使有限元模型中系统散失的总能量与实际相等, A5区传热系数是将实际传热系数换算到实体模型中而得到的。 磁分析的结果作为内热源加载到A4部分。

3 模拟结果及分析

质量为3g的纯铜、 加热电流为445 A、 在锥角为110°的4匝感应线圈内加热达到稳态时的磁感应强度与微熔池温度场模拟计算结果如图4和图5所示。

表3 热分析边界条件

Table 3 Boundary conditions of thermal analysis

图4 磁感应强度的分布

Fig.4 Distribution of magnetic induction intensity

图5 纯铜微熔池温度的分布

Fig.5 Temperature distribution of pure copper micro melting bath

3.1 质量对熔池温度分布的影响

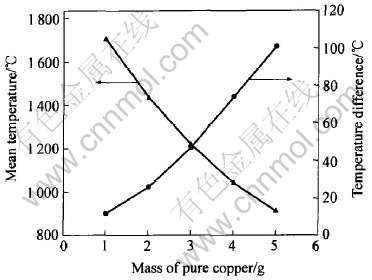

锥角为110°的4匝感应线圈在445A加热电流作用下, 不同质量Cu原料的微熔池平均温度、 微熔池下部与上部温差的分布曲线如图6所示。 由图可知, 随着原料质量增加, 微熔池平均温度下降, 微熔池下部与上部温差增大。 其原因是微熔池内的磁感应强度分布不均匀, 沿高度方向磁感应强度从上部至下部增大, 如图4所示, 因此, 微熔池沿高度方向所吸收的单位体积热量由上部至下部增大; 原料质量越大, 则微熔池轴向高度越长, 在相同加热电流作用下, 则平均温度降低, 而温差增大。 图6表明, 当质量达到3.7g以上, 微熔池平均温度下降到1080℃以下, 显然难以使纯铜熔化, 由此可推知, 对于一定的感应设备, 能够用于成形的质量是有限的。

图6 纯铜质量对平均温度及温差的影响

Fig.6 Effects of mass of pure copper on mean temperature and temperature difference between bottom and top of micro melting bath

3.2 加热电流对熔池温度分布的影响

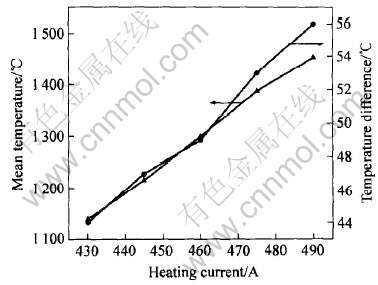

质量为3g的纯Cu原料在锥角为110°的4匝感应线圈作用下, 不同加热电流的微熔池平均温度及熔池下部与上部温差分布曲线如图7所示。 加热电流增大, 则作用在原料中的磁感应强度与电流密度均增大, 从而导致微熔池平均温度增加。 这表明可以通过调节加热电流来改变微熔池温度大小; 加热电流的改变引起微熔池温度较大的变化, 因此在对原料加载电流时, 应合理控制加热电流的大小, 使其达到适宜的工作温度。 研究表明[14], 较适宜的微熔池平均温度应高出金属熔点8%~16%, 所以质量为3g的纯Cu原料较合理的加热电流范围为437~452A。

图7 加热电流对平均温度及温差的影响

Fig.7 Effects of heating current on mean temperature and temperature difference between bottom and top of micro melting bath

3.3 匝数对熔池温度分布的影响

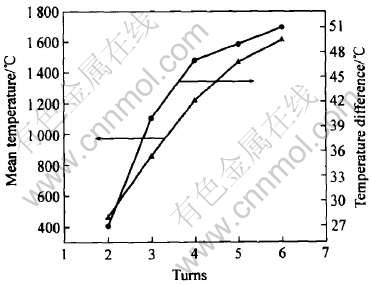

质量为3g的纯Cu原料在445A的加热电流作用下, 锥角为110°的感应线圈的匝数对微熔池平均温度及熔池下部与上部温差的影响如图8所示。 图8表明, 随着匝数增加, 熔池平均温度和微熔池下部与上部温差增大。 这是因为随着匝数的增多, 穿过微熔池的磁通量增大, 微熔池内由此感应的涡流强度增大, 由涡流产生的焦耳热也增加, 导致熔池温度升高。 因此, 为了提高加热速度, 选择的感应线圈匝数不能过少。 熔池平均温度及温差增加幅度随匝数增加而减小, 且考虑到感应线圈制造需要, 匝数也不宜过多, 4匝和5匝是较合理的。

图8 匝数对平均温度及温差的影响

Fig.8 Effects of number of turns on mean temperature and temperature difference between bottom and top of micro melting bath

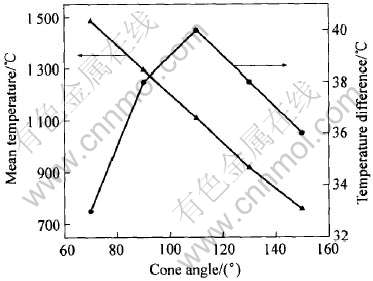

3.4 锥角对熔池温度分布的影响

质量为3g的纯Cu原料在445A的加热电流作用下, 4匝感应线圈的锥角对微熔池平均温度、 下部与上部温差的影响如图9所示。 由图可见, 随着线圈锥角增大, 微熔池平均温度减小。 这说明加热效率随着锥角的增大而减小, 其原因是感应线圈的能量主要集中在感应线圈内壁附近[15]; 随着锥角增大, 各匝感应线圈半径增大, 微熔池与各匝线圈间隙也增大, 则微熔池所吸收的热量减小, 因而, 温度随锥角增大而降低。 随着锥角增大, 磁感应强度最大值增大, 最大值位置降低, 而磁感应强度梯度增大[15], 这种复杂的非均匀分布结果可能导致微熔池下部与上部温差随锥角先增大后减小。 由图9可知, 锥角为110°的感应线圈, 其微熔池下部与上部温差较大, 在拉丝成形中, 这种温度梯度有助于玻璃管下部末端纺丝成形, 是连续制备玻璃包覆金属微丝的一个必要条件[1]。

图9 锥角对平均温度和温差的影响

Fig.9 Effects of cone angle on mean temperature and temperature difference between bottom and top of micro melting bath

4 实验验证

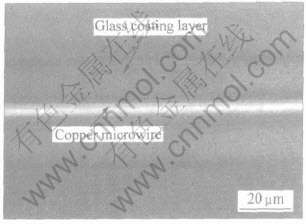

基于模拟分析结果, 综合考虑微熔池的加热效率及熔池下部与上部的温差, 选择锥角为110°的4匝螺旋锥型感应线圈是适宜的。 采用该线圈, 在纯铜原料质量为3g、 玻璃管内径为8mm、 厚度为1mm、 加热电流为450A的条件下, 连续稳定地制备出芯丝直径为14μm、 玻璃包覆层厚度为15μm的玻璃包覆纯铜微丝, 如图10所示。 由图可知, 所制备的玻璃包覆微丝形状规整、 尺寸均匀。

图10 玻璃包覆纯铜微丝样品

Fig.10 Sample of glass-coated pure copper microwire

5 结论

1) 随着纯铜质量增大, 在相同电流作用下, 微熔池平均温度减小, 而温差增大。

2) 微熔池平均温度及温差都随加热电流的增大而增大。 加热电流对制备过程中微熔池温度影响较大, 在工艺中应合理控制加热电流大小。

3) 随着感应线圈匝数增加, 微熔池平均温度及温差均增大。 感应线圈锥角增大, 微熔池平均温度减小; 温差则随着锥角的增大呈现先增大后减小的变化规律。 综合考虑加热效率以及微熔池下部与上部温差的效果, 采用110°的4匝螺旋锥型感应线圈是较合理的。

4) 以上述结果为基础, 实验制备了芯丝直径为14μm、 玻璃包覆层厚度为15μm的玻璃包覆纯铜微丝, 其芯丝与包覆层形状规整、 尺寸均匀。

REFERENCES

[1]Chiriac H, Torcunov A V, Zhukov A, et al. Amorphous glass-covered magnetic wires: preparation, properties, applications[J]. Progress in Materials Science, 1996, 40(5): 333-407.

[2]Zhukov A. Glass-coated magnetic microwires for technical applications[J]. Journal of Magnetism and Magnetic Materials, 2002, 242-245(1): 216-223.

[3]Hasegawa R. Magnetic wire fabrication and applications[J]. Journal of Magnetism and Magnetic Materials, 2002, 249(2): 346-350.

[4]Donald I W, Metcalfe B L. The preparation, properties and applications of some glass-coated metal filaments prepared by the Taylor-wire process[J]. Journal of Materials Science, 1996, 31(5): 1139-1149.

[5]胡志勇, 刘雪峰, 王自东, 等. 玻璃包覆金属微丝的快速凝固制备及应用[J]. 材料导报, 2004, 18(9): 8-11.

HU Zhi-yong, LIU Xue-feng, WANG Zi-dong, et al. Rapid solidification preparation and application of glass-coated metal microwires[J]. Materials Review, 2004, 18(9): 8-11.

[6]Larin V S, Torcunov A V, Zhukov A, et al. Preparation and properties of glass-coated microwires[J]. Journal of Magnetism and Magnetic Materials, 2002, 249: 39-45.

[7]Igor V Gorynin, Boris V farmakovsky, Alexander P Khinsky, et al. Method of casting amorphous and microcrystalline microwires[P]. US 5240066. 1993-08-31.

[8]G F Taylor. Process and apparatuss for making filaments[P]. US 1793529, 1931-02-24.

[9]Goto T, Nagano M. Mechanical properties of silver filament produced by the method of glass-coated melt spinning[J]. Transactions of the Japan Institute of Metals, 1977, 18: 562-566.

[10]Shimoji M. 液态金属[M]. 北京: 科学出版社, 1987. 423.

Shimoji M. Liquid Metal[M]. Beijing: Science Press, 1987. 423.

[11]西北轻工业学院. 玻璃工艺学[M]. 北京: 轻工业出版社, 1991. 112.

The Institute of Northwest Light Industry. Glass Technology[M]. Beijing: Light Industry Press, 1991. 112.

[12]赵镇南. 传热学[M]. 北京: 高等教育出版社, 2002. 218.

ZHAO Zhen-nan. Heat Transfer [M]. Beijing: Higher Education Press, 2002. 218.

[13]Rosenow W M. 传热学手册[M]. 北京: 科学出版社, 1985. 213.

Rosenow W M. Handbook of Heat Transfer[M]. Beijing: Science Press, 1985. 213.

[14]Naum R B, Vitaly I P, Igor A N, et al. Process for the manufacture of glass-insulated microwires [P]. US 1426104. 1973-02-01.

[15]杜三明, 李金山, 沈百令, 等. 电磁成形感应器中的磁场分布特性[J]. 热加工工艺, 2002(1): 21-22.

DU San-ming, LI Jin-shan, SHEN Bai-ling, et al. Characteristic of magnetic field in inductor for electromagnetic shaping[J]. Hot Working Technology, 2002(1): 21-22.

(编辑 陈爱华)

基金项目: 国家杰出青年科学基金资助项目(50125415)

收稿日期: 2005-05-30; 修订日期: 2005-09-08

作者简介: 胡志勇(1974-), 男, 博士研究生

通讯作者: 谢建新, 教授; 电话: 010-62332254; E-mail: jxxie@mater.ustb.edu.cn

[5]胡志勇, 刘雪峰, 王自东, 等. 玻璃包覆金属微丝的快速凝固制备及应用[J]. 材料导报, 2004, 18(9): 8-11.

[8]G F Taylor. Process and apparatuss for making filaments[P]. US 1793529, 1931-02-24.

[10]Shimoji M. 液态金属[M]. 北京: 科学出版社, 1987. 423.

[11]西北轻工业学院. 玻璃工艺学[M]. 北京: 轻工业出版社, 1991. 112.

[12]赵镇南. 传热学[M]. 北京: 高等教育出版社, 2002. 218.

[13]Rosenow W M. 传热学手册[M]. 北京: 科学出版社, 1985. 213.

[15]杜三明, 李金山, 沈百令, 等. 电磁成形感应器中的磁场分布特性[J]. 热加工工艺, 2002(1): 21-22.