中国有色金属学报 2004,(04),639-645 DOI:10.19476/j.ysxb.1004.0609.2004.04.021

7075铝合金厚板预拉伸模拟分析及其在淬火残余应力消除中的应用

浙江大学机械与能源工程学院,浙江大学机械与能源工程学院 杭州310027 ,杭州310027

摘 要:

运用有限元软件ABAQUS,对7075铝合金板材淬火过程进行了模拟。比例件的加工变形表明淬火模拟所得的残余应力是可信的。在获得淬火残余应力的基础上,模拟了不同预拉伸量对毛坯的淬火残余应力的消除。结果表明:拉伸量为3%时,毛坯产生2.1%~2.6%的永久变形,残余应力消除量约为86%,完全符合航空铝合金厚板生产工艺的规定。

关键词:

中图分类号: TG156.3

作者简介:柯映林(1963),男,教授.;

收稿日期:2003-08-07

基金:国防型号工程资助项目(0018100785);国家自然科学基金资助项目(50175102);

Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plates

Abstract:

A quenching process of 7075 aluminum plates was simulated by ABAQUS-a powerful FEA program. To verify the simulation result of quenching process, a reduced-scale part was machined and tested. The result between FEA and experiment was discovered accordantly. With FEA based quenched stress, different stress distributions were obtained under different conditions of pre-stretching. The research shows that the blank is pre-stretched about 3%, the magnitude of plastic strain is between 2.1%2.6%, and the quenched-stress is removed about 86%. All these quantities agree well with the manufacturing technics of aviation aluminum alloy thick-plate.

Keyword:

pre-stretching; 7075 aluminum alloy; quenching; residual stress; distortion;

Received: 2003-08-07

高强高韧的高性能铝合金材料是现代航空、 航天、 武器装备发展必不可少的关键材料, 其中铝合金厚板是一种用量较大, 加工技术高度集中的新型关键性结构材料

1 理论模型

1.1淬火模拟的基本方程和边界条件

析出型铝合金通过淬火处理来获得高的强度, 同时由于淬火过程热应力的作用而产生残余应力。 残余应力的存在一方面使得超厚板机加工过程产生变形, 另一方面会影响材料的动态使用性能, 对于超厚板的后续加工是极为有害的

淬火过程中热传导问题的控制方程是瞬态热传导方程

式中 ρ为密度; c为比热容; k为热传导系数; θ为温度; t为时间; Q为相变潜热。

假设材料的热传导性能是各向同性的。 热处理过程中θ随t变化, 而c、 k、 Q都是θ的函数。 铝合金热处理过程中可令Q=0

图1 无限大厚板的坐标系统

Fig.1 Coordinate system for infinite plate of thickness H

热处理传热问题的边界条件主要是毛坯与淬火介质之间的对流换热。 由于对于对流换热问题采用固体与流体之间的热力耦合分析过于复杂, 因此简化为毛坯与冷却介质之间的换热边界条件, 当

式中 hf为毛坯与介质之间的换热系数; θd为随时间变化的毛坯表面温度; θo为介质温度(假定为常数); H为毛坯厚度。

冷却过程中的温度分布为弹塑性厚板的力学问题提供了初始输入数据, 因为弹性模量E, 应变硬化系数H′, 屈服应力

1.2拉伸消除残余应力的基本原理

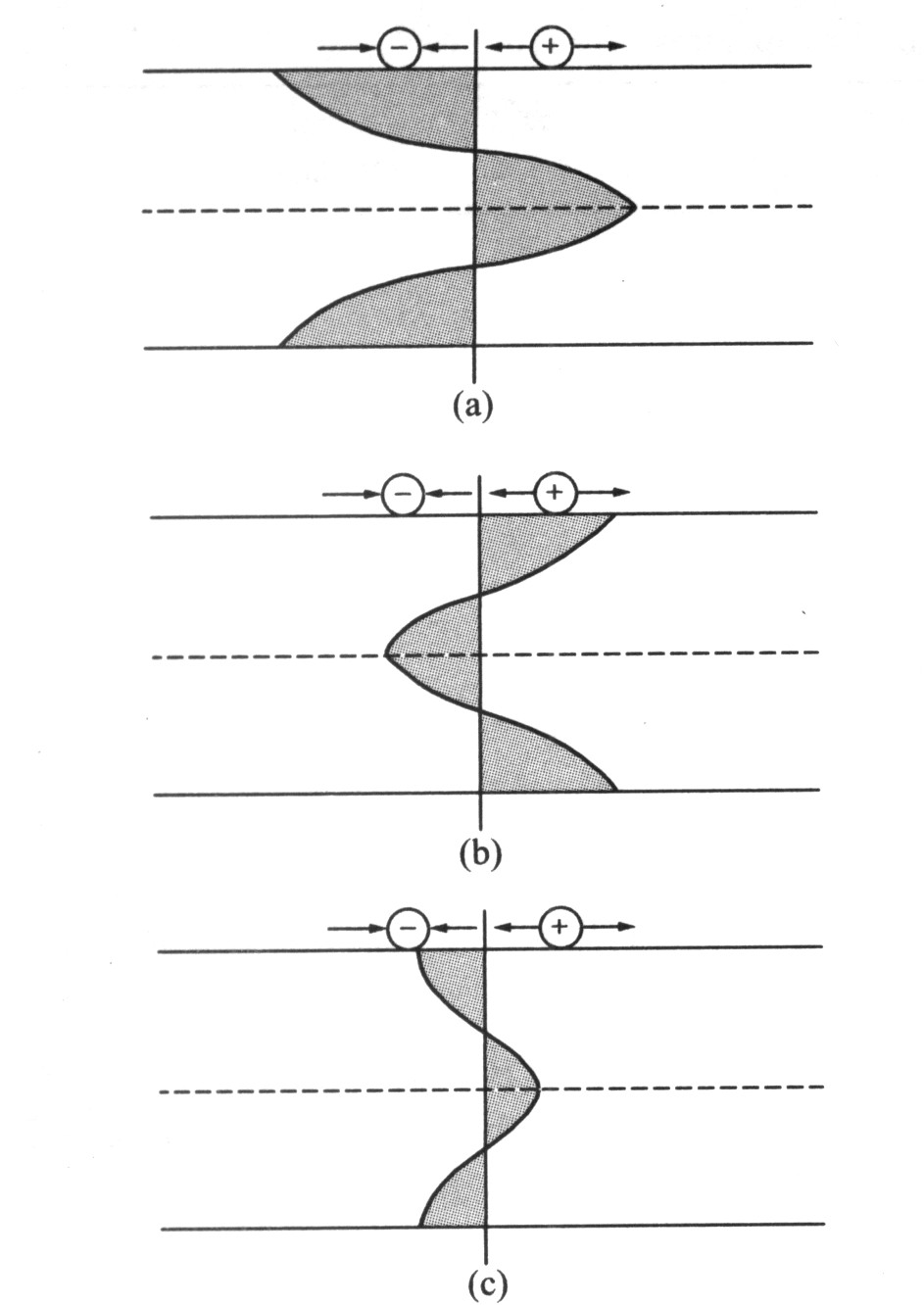

淬火过程中, 板材在轧制过程中形成的残余应力应当消除。 将加热后的板材快速放入冷水中, 此时由于板材表层金属和内部金属冷却速度不均, 使得最后表层金属有残余压应力, 内层金属有残余拉应力。 对淬火后的板材进行预拉伸的实质是使板材内部沿厚度在轧制方向上的残余应力重新分布。 对淬火后的板材进行拉伸, 无论是受压应力的表层金属, 还是受拉应力的内层金属, 它们在受到外力的作用后都将发生变形, 当给予的拉伸力超过该金属的弹性极限后, 就发生塑性变形。 由于板材的内层金属原来就具有残余拉应力, 所以它首先超过弹性极限进入塑性变形, 这显然造成了内层金属的变形速度比表层金属快, 但是由于板材仍然是一个整体, 表层金属将牵制内层金属的变形, 所以在塑性变形发生后, 表层金属将产生拉应力, 内层金属产生压应力, 这正好和淬火后的板材的残余应力符号相反。 当外力去除后, 板材弹性应变松弛, 此时板材中残余应力就将是淬火后板材中的残余应力与拉伸变形时所产生的内应力之差

2淬火的有限元模拟与试验

2.1 淬火模拟残余应力的验证

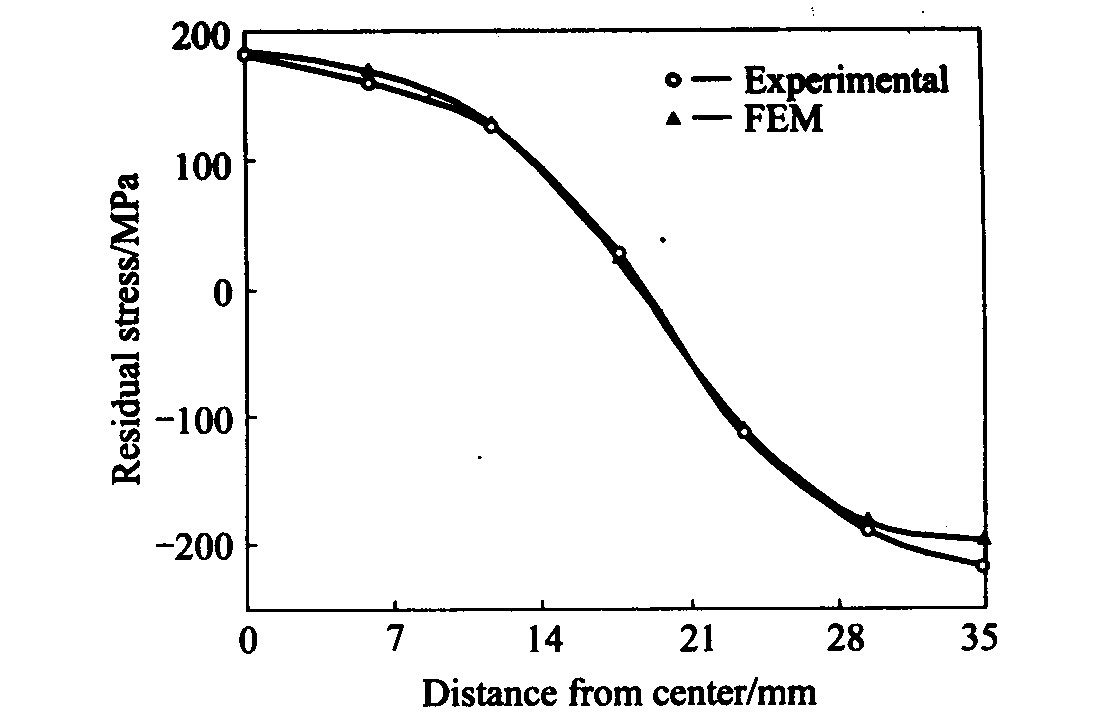

为了验证前述淬火有限元模型, 首先对70 mm厚的7075铝合金板材进行了淬火模拟。 在整个分析过程中, 材料的导热系数α、 比热容、 密度、 线性热膨胀系数、 弹性模量以及塑性模量E′等均随温度而变化, 这在一定程度上弥补了因忽略潜热、 相变塑性而引起的误差

有限元模拟的位移边界条件是在工件的非加工部位选择3个点, 被约束的平移自由度分别为

图2 淬火板拉伸时残余应力重新分布示意图

Fig.2 Residual stress redistribution of pre-stretching (a)—Quenched stress; (b)—Pre-stretched stress; (c)—Residual stress after pre-stretching

2.2隔框毛坯淬火的模拟

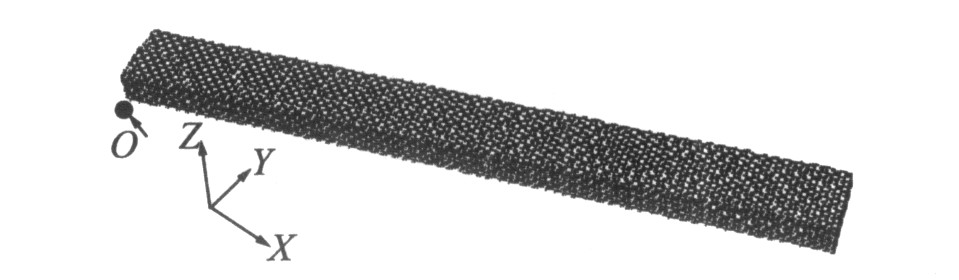

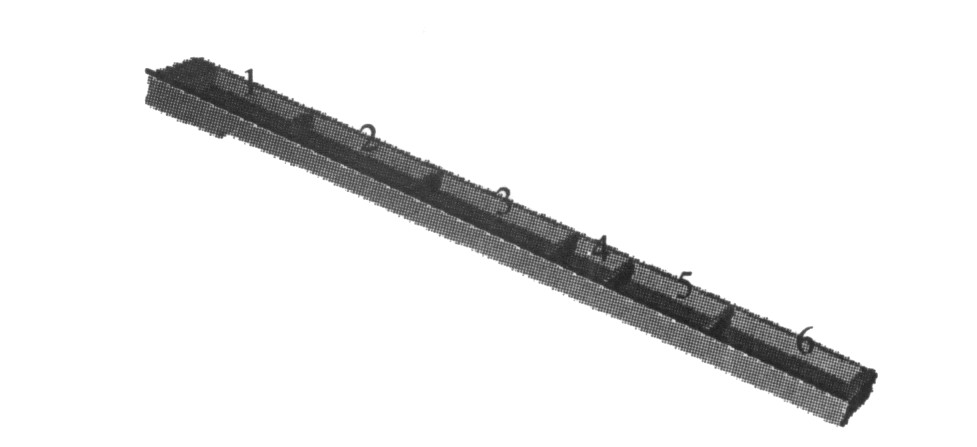

2.2.1 隔框毛坯有限元模型

采用的毛坯为矩形截面板材, 毛坯尺寸为500 mm×50 mm×22 mm, 毛坯材料为7075铝合金。 工件壁厚4 mm, 材料的力学性能和热物理性能见表1, 其中部分数据取自文献

2.2.2 淬火的有限元模拟结果

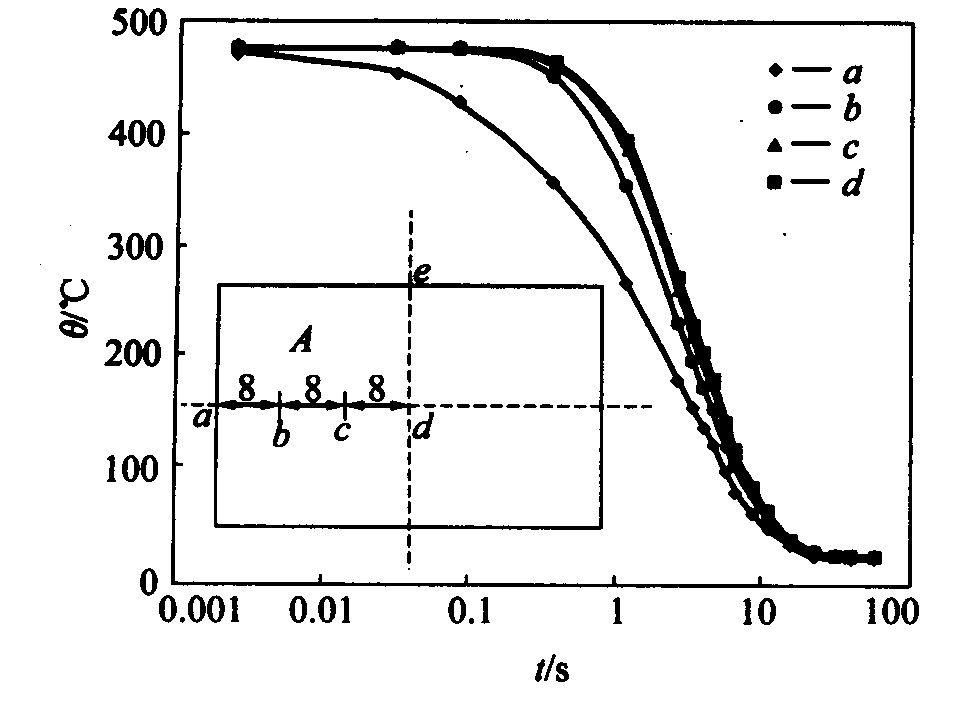

在垂直于X轴截面上取一条路径ad, 在该直线上沿Y向取a、 b、 c、 d 4个点, 间距为8 mm, 如图6所示。 图6显示了这4个点在淬火过程中温度变化过程, 淬火开始的短时间内温度迅速下降。 从4个点的温度变化趋势来看, 首先表面温度快速下降, 再是内部温度快速下降, 该过程中的a、 d 2点最大温差为128 ℃, 出现在0.98 s时。

图3 70 mm厚的铝合金板材水淬后淬火应力(σ1)分布

Fig.3 Calculated residual stress distribution (σ1) in 70 mm thickness aluminum alloy plate after water quench

图4 毛坯的有限元模型

Fig.4 Finite element model of blank

图5 隔框比例件的设计形状

Fig.5 Shape of reduced scale spar

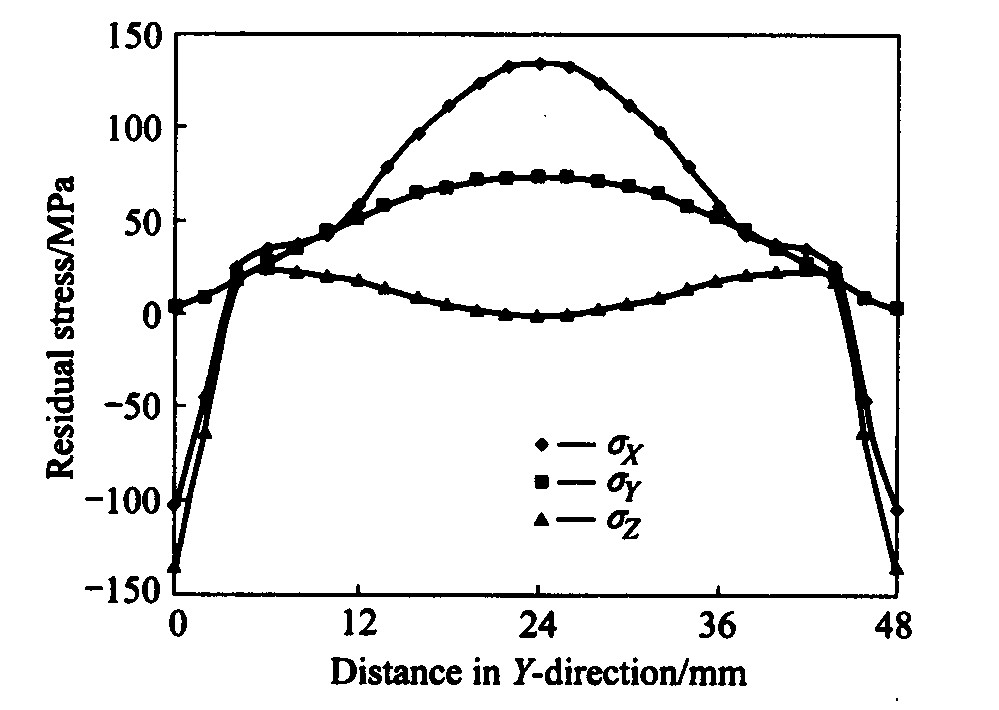

淬火结束后, 直线ad上的残余应力如图7所示。 冷却到室温后, X向残余应力σx在表面是压应力, 从外到内逐渐变为拉应力; Y向残余应力σy为拉应力, 但外部小, 内部大; Z向残余应力σz在表层是压应力, 中间部分是拉应力, 心部接近于0。

表1 7075铝合金的力学性能和热物理性能

Table 1 Mechanical and thermal properties of 7075

| θ/℃ | E/GPa | E′/MPa | α/ (W·m-2·K-1) |

c/ (J·kg-1·K-1) |

λ/ (10-6·K-1) |

ρ/ (104 kg·m-3) |

Poisson ratio |

|

| 20 | 71.000 | 250 | 455.9 | 114.8 | 835.4 | (0~20 ℃) 21.6 |

||

| 100 | 65.193 | 210 | 389.1 | 128.4 | 897.0 | (0~100 ℃) 23.4 |

||

| 150 | 60.594 | 180 | 346.6 | 135.7 | 916.3 | / | 2.8 | 0.3 |

| 200 | 56.262 | 150 | 275.7 | 142.2 | 974.0 | (0~200 ℃) 24.3 |

||

| 300 | 37.982 | 50 | 47.1 | 152.7 | 1 012.5 | (0~300 ℃) 25.2 |

||

| 400 | 31.500 | 15 | 33.5 | 160.8 | 1 128.0 | (0~400 ℃) 30.7 |

||

| 500 | 25.000 | 10 | 20 | 166.7 | 1 205.0 | (0~500 ℃) 31.4 |

图6 毛坯在20 ℃水中的淬火冷却曲线

Fig.6 Cooling curves of blank quenching in 20 ℃ water

图7 淬火后路径ad上的残余应力分布

Fig.7 Quenched stress distribution on path ad

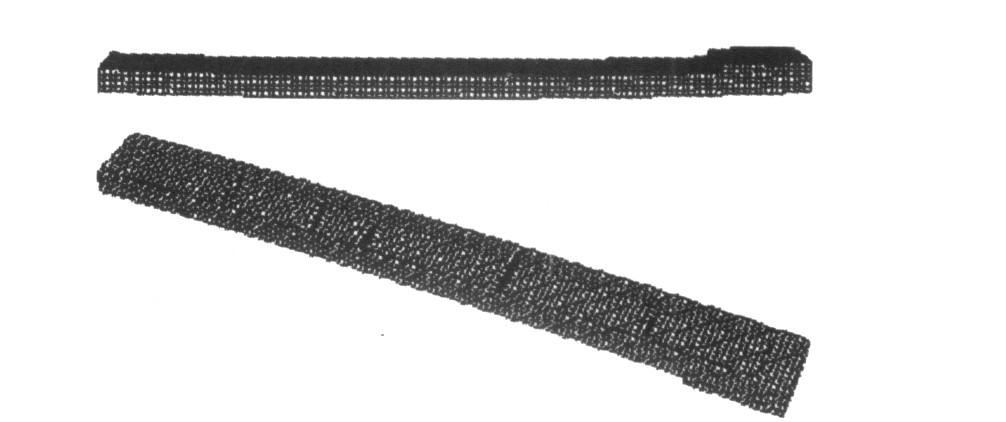

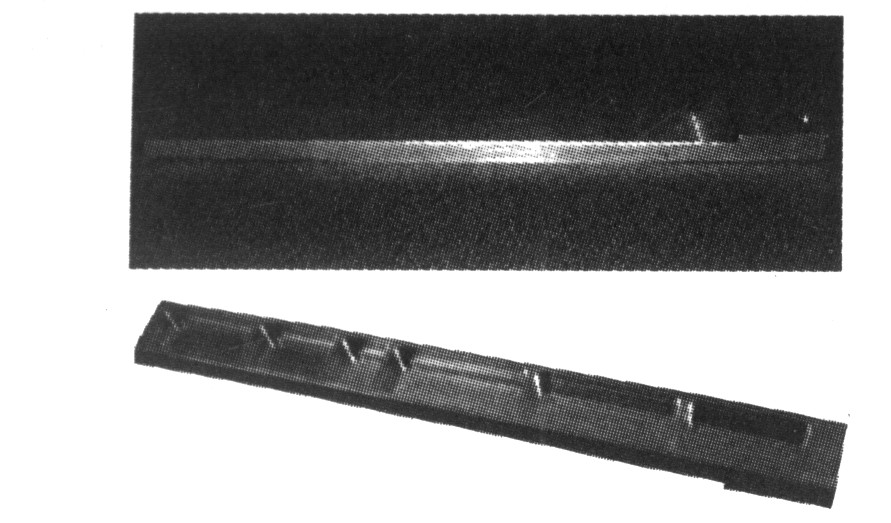

图8所示为利用有限元模拟对含有淬火残余应力的毛坯进行材料去除后获得的工件变形的情况。 该模拟过程假设采用电化腐蚀法, 不考虑铣削力和铣削热对加工变形的影响, 所以模拟所得的变形完全是由毛坯的淬火残余应力所引起的。

图8 有限元模拟的零件图片

Fig.8 Distorted spar of FEM

2.3隔框比例件淬火与加工试验

比例件的毛坯热处理试验步骤为: 1) 加热至475 ℃, 保温2.5 h; 2) 接着浸入20 ℃水中, 冷却5 min; 3) 空冷至室温。 热处理后, 将毛坯材料在数控加工中心进行了加工。 加工时, 工件用虎钳夹住两侧面。 加工参数为: 主轴转速2 000 r/min; 轴向切削深度0.5 mm。 加工过程中, 采用冷却液进行冷却, 最大限度地降低加工过程中铣削应力的产生, 降低附加残余应力对加工变形的影响。 图9所示为实际加工的比例件的变形情况。

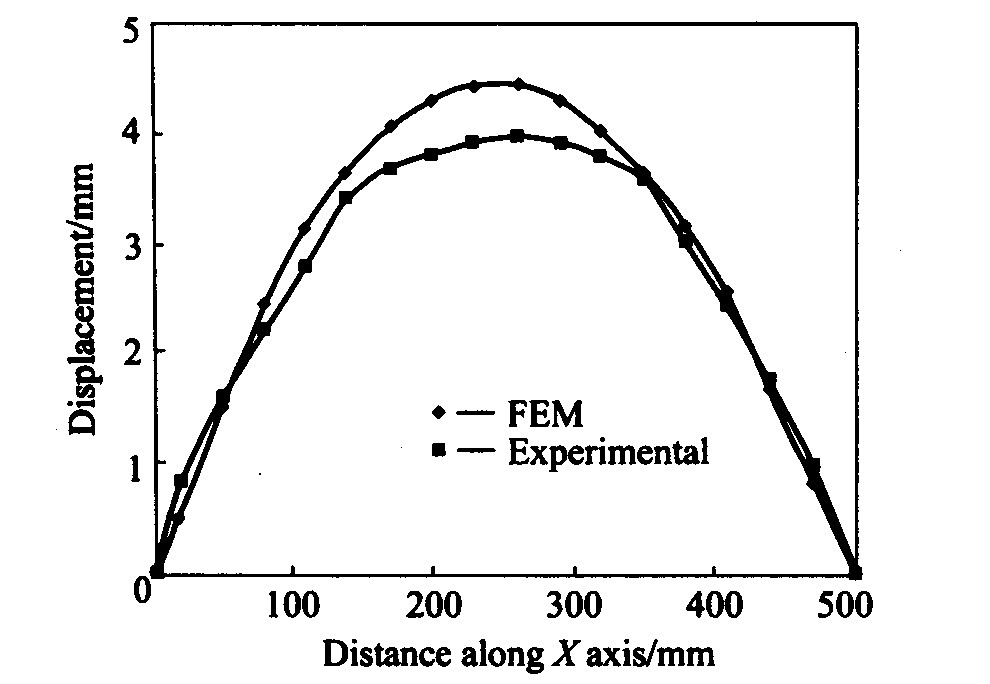

测量工件一条边L(图5中粗黑线所示)上各点的变形值, 将实际工件的测量值同有限元模拟结果对比, 见图10。 从图8、 9、 10中明显看出, 有限元模拟变形结果与实际加工结果的分布趋势相同, 都是中间弯, 两端翘起, 并且弯曲的最大位置相同。有限元的变形量略大于试验结果, 但误差在可接受范围之内。

图9 实际加工的零件图片

Fig.9 Distorted spar after being machined

图10 实际比例工件变形与 有限元模拟结果的对比

Fig.10 Curves of displacement

3拉伸过程的有限元模拟

利用有限元将含有淬火残余应力的铝合金毛坯进行拉伸模拟, 其边界条件是: 约束位于原点O且垂直于X轴的端面在X方向的自由度, 给予垂直于X轴的另一端面沿+X向一位移值, 同时保持淬火模拟过程中的3点约束。

3.1 拉伸对应力应变的影响

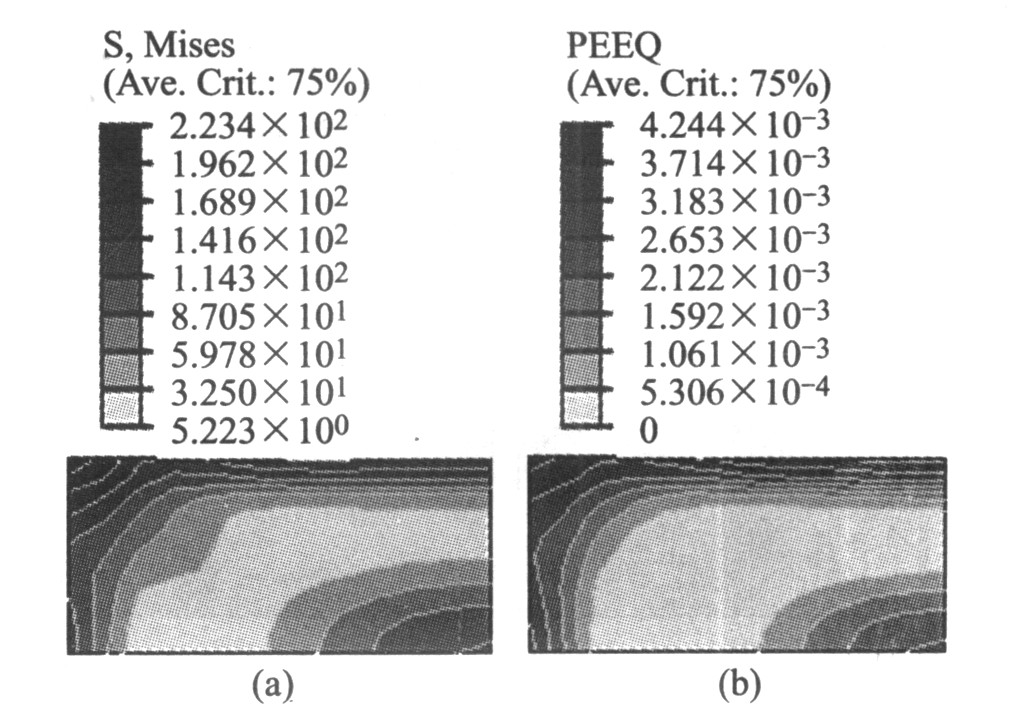

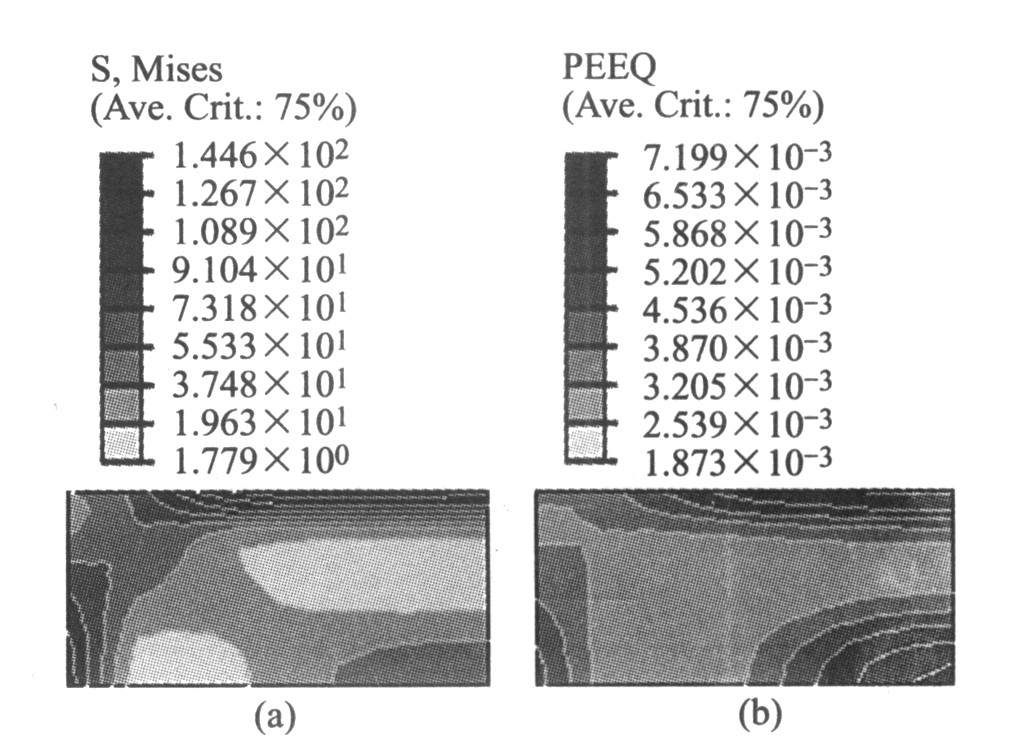

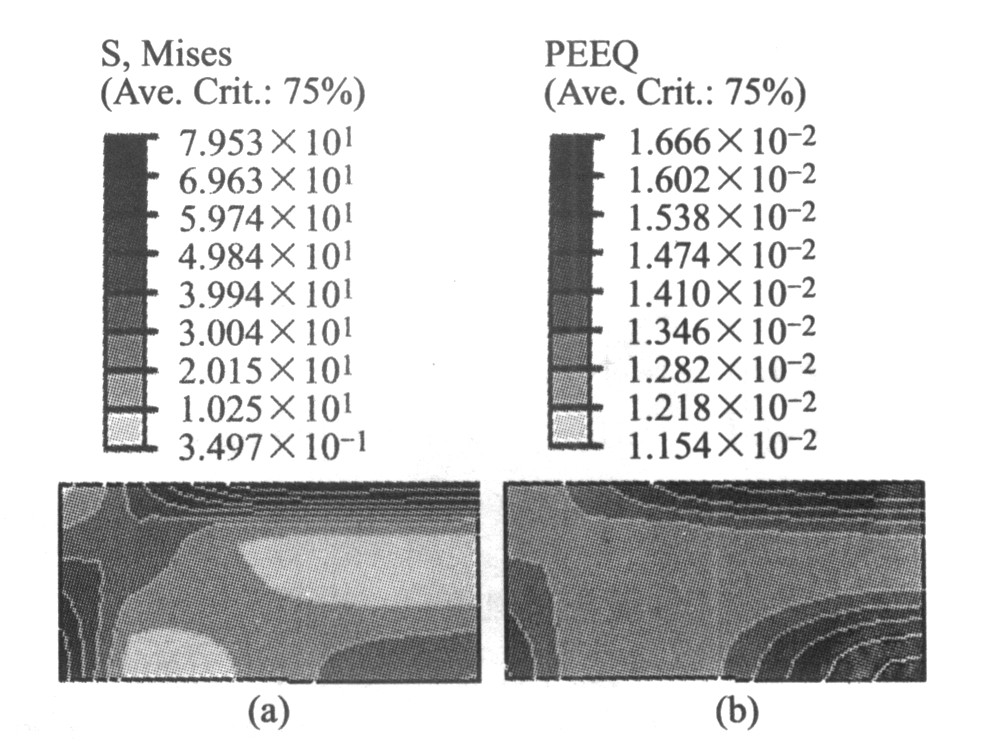

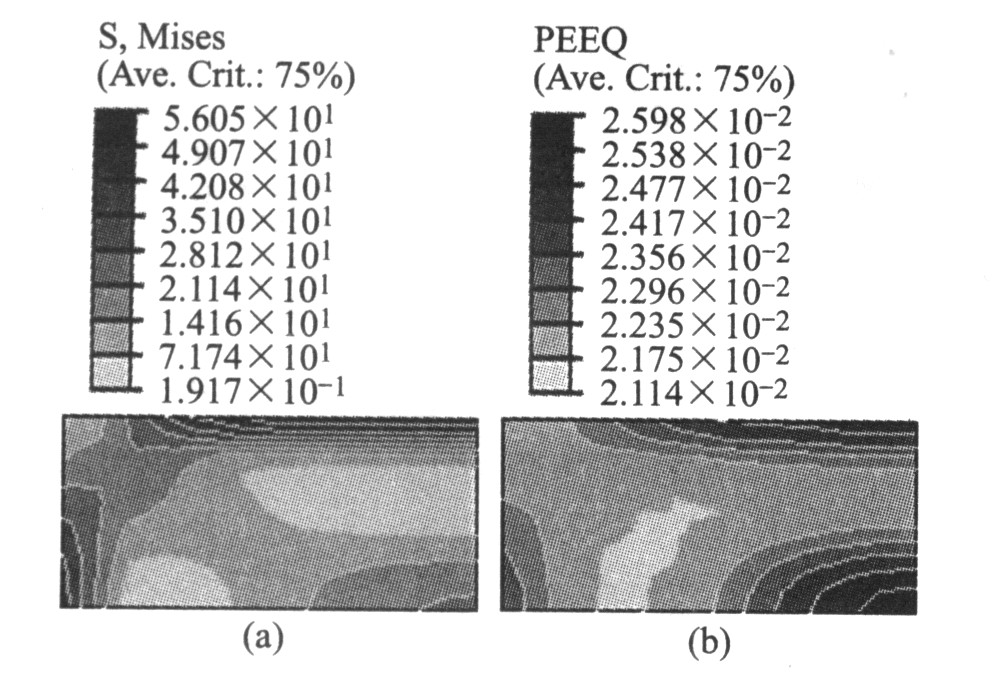

在毛坯上取垂直于X轴的中间截面, 因为对称性, 只取该截面的1/4部分进行分析, 见图6中A所示部分。 图11~14为淬火毛坯在拉伸前和拉伸过程中其残余应力和等效塑性应变的分布。 通过比较发现, 拉伸前及拉伸过程中, 残余应力和等效塑性应变的分布规律相似, 但残余应力数值随着拉伸量的加大而减小, 塑性应变不断增大, 而且残余应力绝对值较大的位置塑性应变也较大。 拉伸量为3%时, 毛坯表面仍为压应力, 内部为拉应力。

图11 拉伸前

Fig.11 Before stretching (a)—Stress; (b)—Equivalent plastic strain

图12 拉伸1%

Fig.12 Pre-stretched by 1% (a)—Stress; (b)—Equivalent plastic strain

图13 拉伸2%

Fig.13 Pre-stretched by 2% (a)—Stress; (b)—Equivalent plastic strain

图14 拉伸3%

Fig.14 Pre-stretched by 3% (a)—Stress; (b)—Equivalent plastic strain

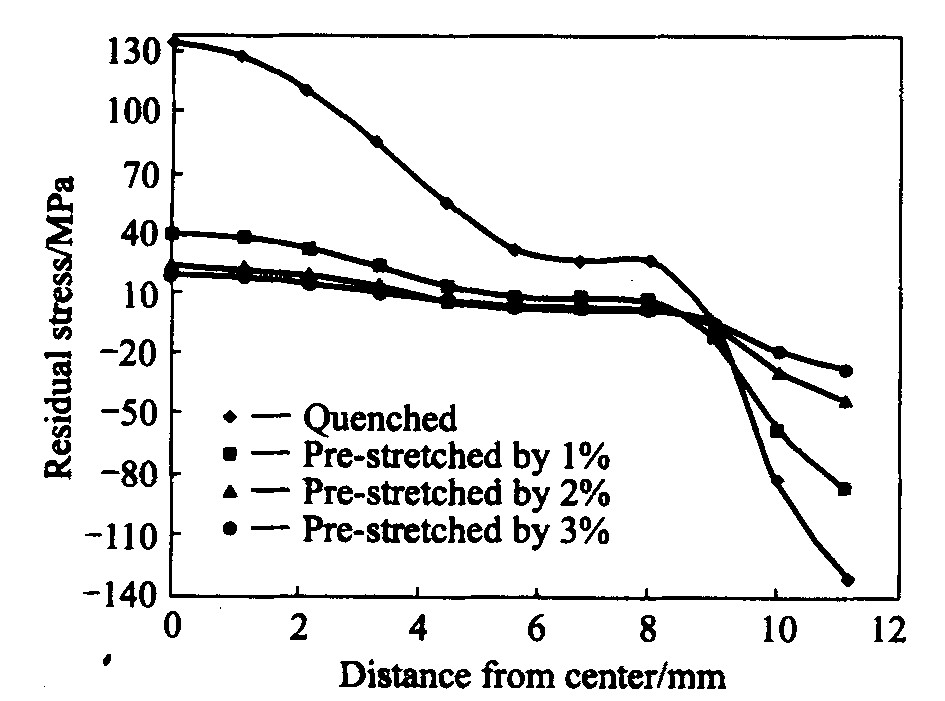

图15所示为厚度方向残余应力σ1在拉伸过程中的变化过程。 虽然随着拉伸量的增大应力绝对值在不断减小, 但是拉伸量从1%到2%时应力变化最大,从拉伸2%到拉伸量3%时的残余应力变化很小。 拉伸量增大过程中, 应力中性面逐渐向心部靠近, 但变化量很小。

图15 拉伸对淬火铝合金残余应力的影响

Fig.15 Effect of pre-stretching on quenched stress

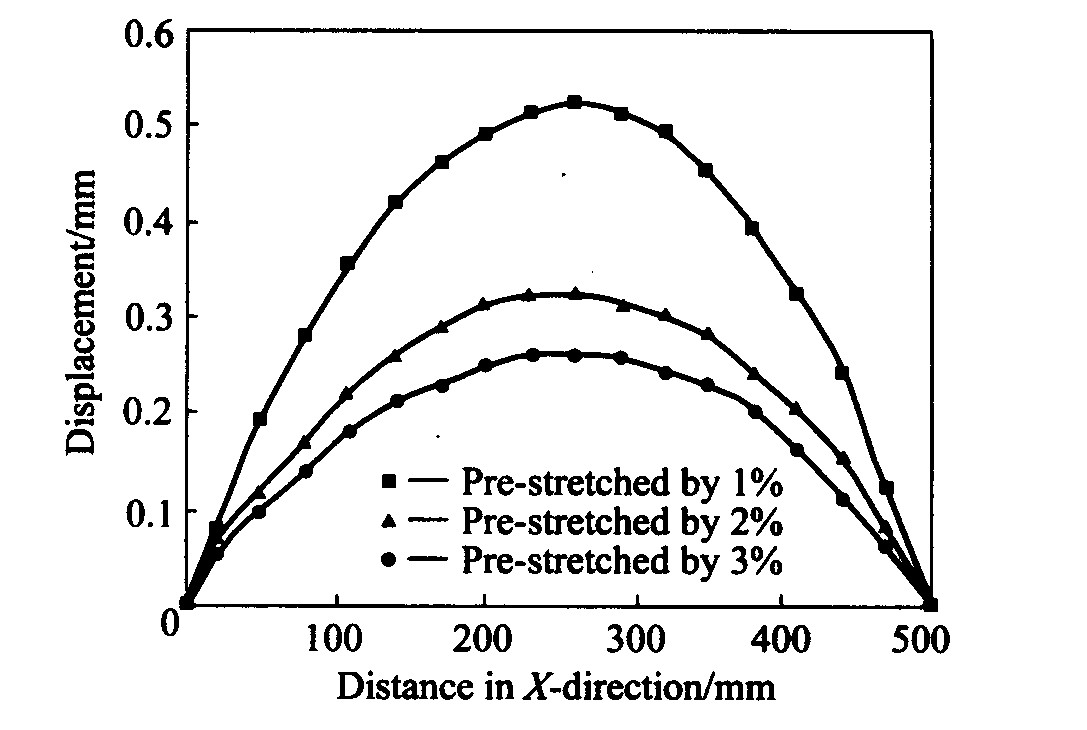

3.2 拉伸对工件变形的影响

利用有限元模拟对含有淬火残余应力的毛坯拉伸后进行材料去除, 所得工件的L边变形情况如图16所示。 比较图16与图10可明显看出: 毛坯拉伸后, 工件的变形趋势不变, 但工件的变形量大大减小。 由拉伸3%的毛坯加工所得的工件的最大变形量比拉伸前减小94.5%, 这与文献中的试验结果是相符合的

图16 拉伸量对加工变形的影响

Fig.16 Effect of pre-stretching on deformation

航空工业所用的铝合金厚板生产工艺规定: 拉伸产生2%的永久变形, 但不能小于1.5%, 也不能大于3%。 对照图12、 13、 14显示的等效塑性应变图和图16显示的变形曲线可知, 拉伸量在3%时, 毛坯产生大约2%永久变形, 残余应力消除量约为86%, 结果满足航空铝合金厚板的生产工艺所要求的永久变形范围, 从而间接验证了铝合金厚板有限元淬火模拟及拉伸模拟结果的可靠性。

4 结论

1) 从残余应力分布和加工变形的试验验证上明显可以看出, 对于7075铝合金, 采用准耦合的淬火模拟能够比较准确地反应其真实的残余应力分布情况。

2) 有限元模拟能够反映预拉伸对7075铝合金淬火毛坯的残余应力的消除效果。 预拉伸量2%和3%对残余应力的消除和变形的控制影响相差不大, 所以7075铝合金毛坯的预拉伸量不超过3%, 这完全符合航空铝合金生产工艺的规定。

铝合金厚板有限元淬火模拟及拉伸模拟结果是可靠的, 但加工过程的有限元模型有待进一步完善, 若综合考虑铣削力、 铣削热和装夹等因素, 毛坯中的残余应力对加工变形的影响及拉伸对残余应力的消除将更加真实地反映实际情况。

参考文献