钴渣氨浸工艺的研究

中南大学化学化工学院!长沙410083,中南大学化学化工学院!长沙410083,中南大学化学化工学院!长沙410083,中南大学化学化工学院!长沙410083,中南大学化学化工学院!长沙410083,中南大学化学化工学院!长沙410083

摘 要:

研究了钴渣的氨浸工艺。在钴渣氨浸过程中 , 用亚硫酸钠将钴渣中三价钴还原成二价钴 , 可较大程度地提高钴的浸出率。实验中 , 在氨水浓度为 14% , 硫酸铵浓度为 16 0g/L , 液固比为 8∶1条件下 , 浸出液与钴渣在70℃下反应 30min , 然后加入二倍钴量 (摩尔比 ) 的还原剂亚硫酸钠于 5 0℃下浸出 5h , 钴的浸出率达到了 97 46 % , 镍的浸出率为 95 0 0 %

关键词:

中图分类号: TL212

收稿日期:2000-12-01

基金:湖南省自然科学基金资助 (编号 :99JJY2 0 0 10 );

Studies on Process for Ammonia Leaching of Cobalt Dregs

Abstract:

The process for ammonia leaching of cobalt dregs was studied. In the course of ammonia leaching of cobalt dregs, the yield of cobalt can increase greatly when cobaltic (Ⅲ) is reduced to coboltous (Ⅱ) by the reductant such as sodium sulfite. In the experiment, when the concentration of ammonia water is 14%, the concentration of ammonium sulfate is 160 g/L and the ratio of liquid solid is 8∶1, the cobalt dregs were reacted with leaching solution for 30 min at 70℃. Then double ammount of the reductant sodium sulfite with respect to the amount of cobalt (mol ratio) was added and the leaching reaction was continued for another 5 h at 50℃. The yield of cobalt and nickel are 97.46% and 95 00%, respectively.

Keyword:

Cobalt dregs; Ammonia leaching; Sodium sulfite;

Received: 2000-12-01

从钴渣中回收钴的浸出方法已有一些研究和实践。从文献报道看, 一般都是采用以硫酸或盐酸为浸出剂的酸浸法

国内外对于氨浸法已有一些研究

1 实验

1.1 实验原理

金川钴渣中钴、铁以三价氢氧化物形态存在, 镍、铅、钙和镁等以二价氢氧化物形态存在。钴、镍在氨性溶液中可形成稳定的可溶性氨合配离子, 氨合配离子的形成有利于钴、镍的浸出。氨浸过程的基本反应式如下:

2Co (OH) 3+6NH3+3 (NH4) 2SO4

=[Co (NH3) 6]2 (SO4) 3+6H2O (1)

Ni (OH) 2+4NH3+ (NH4) 2SO4=[Ni (NH3) 6]SO4+2H2O (2)

2Co (OH) 3+Na2SO3+8NH3+2 (NH4) 2SO4

=2[Co (NH3) 6]SO4+Na2SO4+5H2O (3)

钴渣中铁、铅、钙、镁等杂质金属不形成稳定的氨合配离子, 因而在 pH 值 9~10 的条件下, 可认为不被浸出。

1.2 钴渣的浸出

准确称取干燥后的 10 g 钴渣放入 250 ml 三颈瓶中与氨水 (混合溶液中浓度为 14%) 和 160 g/L 硫酸铵混合溶液 (液固比为 8∶1) 充分混合, 在70℃下反应 30 min。然后加入2倍钴量 (摩尔比) 的亚硫酸钠, 在 50℃ 下浸出 5 h, 抽滤得到浸出液。用 1∶1 的氨水洗涤残余物, 洗涤液并入浸出液中, 定容至 500 ml, 通过 EDTA-CuSO4 返滴法分析浸出液中钴、镍含量, 残余物经烘干称重。

2 结果与讨论

2.1 还原剂亚硫酸钠对钴、镍浸出率的影响

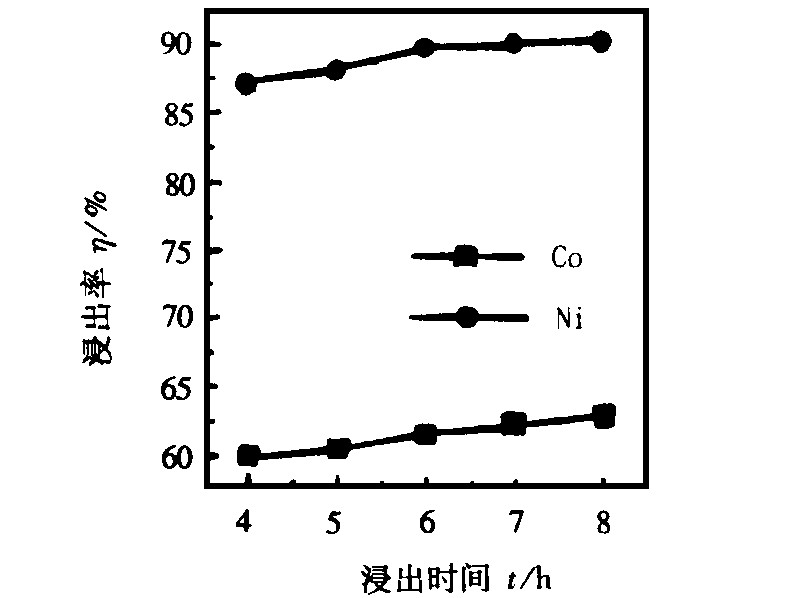

在不加入还原剂亚硫酸钠, 氨水浓度为 14%, 硫酸铵浓度为 160 g/L, 液固比为 8∶1, 浸出温度为 45℃的情况下, 不同浸出时间对钴、镍浸出率的影响见图1。

由图1可见, 随着浸出时间的延长, 镍的浸出率接近 90%, 而钴的浸出率最高只有 63%左右。由于钴的经济价值很高, 所以尽可能地提高钴的浸出率具有重要的意义。

图1 未加入亚硫酸钠时不同浸出时间钴、镍的浸出率

Fig.1 Leaching percentage of cobalt and nickel at different leaching time without addition of sodium sulfite

文献

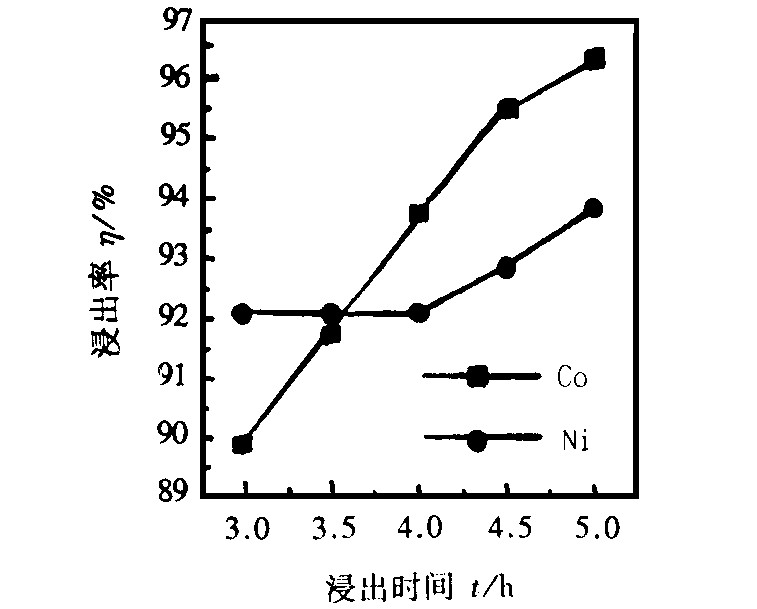

图2 加入亚硫酸钠时不同浸出时间钴、镍的浸出率

Fig.2 Leaching percentage of cobalt and nickel at different leaching time with addition of sodium sulfite

由图2可见, 加入还原剂亚硫酸钠, 在实验范围内镍的浸出率略有提高, 达到了 93.86%;钴的浸出率则得到了大幅度地提高, 在实验范围内钴的浸出率基本上都在 90% 以上。当浸出时间为 5 h 时, 钴的浸出率达到了 96.32%。

2.2 浸出温度对钴、镍浸出率的影响

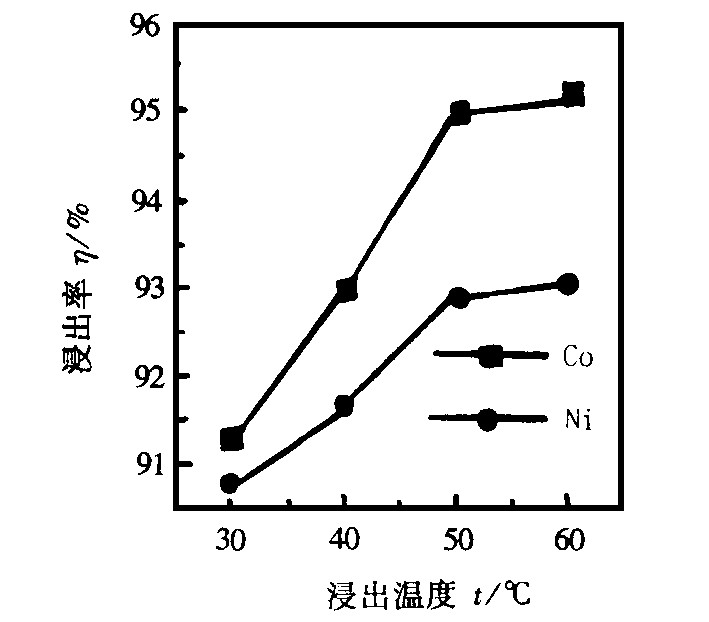

在实验中, 选择浸出时间为 4 h, 改变浸出温度, 其它条件与图2的实验条件相同, 考察了不同浸出温度对钴、镍浸出率的影响。实验结果见图3。

图3 浸出温度对钴、镍浸出率的影响

Fig.3 Effect of leaching temperature on leaching percentage of cobalt and nickel

由图3可见, 当浸出温度在 50℃以上, 钴、镍的浸出率变化不大, 并且考虑到随着温度的提高, 氨的损失也加大。故浸出温度选在 50℃左右为宜。

2.3 还原剂亚硫酸钠用量对钴、镍浸出率的影响

在实验中, 硫酸铵的浓度为 160 g/L, 液固比为 8∶1, 浸出时间为 4 h, 浸出温度为 45℃, 考察了亚硫酸钠用量对钴、镍浸出率的影响。实验结果见图4。

图4 亚硫酸钠用量对钴、镍浸出率的影响

Fig.4 Effect of amount of sodium sulfite on leaching percentage of cobalt and nickel

由图4可见, 随着还原剂亚硫酸钠的增加, 钴、镍的浸出率均有所提高。考虑到生产成本, 亚硫酸钠加入量以2倍钴量 (摩尔比) 较为适宜。

2.4 优化条件的实验

通过以上的条件实验, 在50℃的浸出温度、5 h 的浸出时间以及2倍钴量 (摩尔比) 的亚硫酸钠加入量条件下 (其它与图2的实验条件相同) , 实验发现, 钴的浸出率为 97.46%, 镍的浸出率为 95.00%, 达到了金川有色金属公司采用酸浸法钴的浸出率。

3 结论

1.氨浸法处理金川钴渣, 溶液后处理简单, 可显著降低生产成本, 因此钴渣的氨浸法是一种值得研究的浸出方法。

2.加入还原剂亚硫酸钠将钴渣中三价钴还原成二价钴, 可大幅度地提高钴的浸出率。

3.在实验中, 氨水浓度为 14%, 硫酸铵浓度为 160 g/L, 液固比为 8∶1, 浸出液与钴渣在 70℃下反应 30 min;再加入2倍钴量 (摩尔比) 的还原剂亚硫酸钠于 50℃下浸出 5 h, 钴的浸出率达到了 97.46%, 镍的浸出率为 95.00%。

参考文献

[1] 栾广英 , 关晓宇 有色金属 (冶炼部分 ) , 1993, (3) :15

[2] 王鹏伟 有色矿冶 , 1998, 2 7 (1) :38

[3] 李洪桂 稀有金属与硬质合金 , 1991, (3) :32

[4] 杨新生 有色矿冶 , 1993, 2 2 (1) :2 4