文章编号: 1004-0609(2006)07-1227-06

Cr对多弧离子镀TiN及其复合膜(Ti, Cr)N性能的影响

史新伟1, 2, 李春明2, 邱万起2, 刘正义2

(1. 郑州大学 物理工程学院 材料物理教育部重点实验室, 郑州 450052;

2. 华南理工大学 机械工程学院, 广州 510641)

摘 要:

通过改变Cr靶电流强度, 在国产AIP-01型多弧离子镀膜机上制备不同Cr含量的(Ti, Cr)N复合薄膜。 研究Cr的添加对薄膜硬度、 薄膜相结构及晶格常数等性能的影响, 探讨薄膜的硬化机理。 结果表明: Cr的加入可显著提高复合薄膜的硬度, 显微硬度可高达HV2665; 复合薄膜是以TiN为基的(Ti, Cr)N薄膜, 薄膜中没有独立的CrN和Cr2N相, 同时由于Cr的加入, 薄膜的择优取向从(111)晶面逐渐过渡到(200)晶面, 随Cr靶电流的增大, 所得(Ti, Cr)N复合膜中出现单质Cr。

关键词: TiN; (Ti, Cr)N; 离子镀; 复合薄膜; 硬度; 相结构

中图分类号: TB43; TG115.21 文献标识码: A

Effect of Cr element on (Ti, Cr)N composite films

deposited by multi-arc ion plating

SHI Xin-wei1, 2, LI Chun-ming2, QIU Wang-qi2, LIU Zheng-yi2

(1. Key Laboratory of Material Physics, Ministry of Education, Zhengzhou University,

Zhengzhou 450052, China;

2. College of Mechanical Engineering, South China University of Technology,

Guangzhou 510641, China)

Abstract: (Ti, Cr)N composite films with different Cr contents were deposited with AIP-01 multi-arc ion plating by the method of changing the current of Cr target. The influences of Cr on the phase structure, hardness and lattice of the composite films were investigated. The strengthening mechanism of the film was discussed. The results show: the hardness of the composite films can be enhanced dramatically by the incorporation of Cr, and its hardness can reach HV2665. The composite film is (Ti, Cr)N film based on TiN film. No CrN and Cr2N single-phase compounds exist in the composite film. The preffered orientation of the composite films changes from (111) to (200) because of the incorporation of Cr. With the increasing of Cr current, there exists simple substance Cr in (Ti, Cr)N composite films.

Key words: TiN; (Ti, Cr)N; ion plating; composite film; hardness; phase structure

在工模具表面涂覆一层TiN(TiC)薄膜可显著提高其使用寿命。 TiN(TiC)薄膜由于具有高的硬度、 低的摩擦因数[1]、 好的抗腐蚀性等特点, 已获得广泛应用, 尤其是应用于高速钢刀具, 曾经引起了刀具产业上的技术革命[2, 3]。 但是随着现代加工业的发展, 需要更高性能的工模具涂层, 单一的TiN涂层已不能满足要求, 工业界关注研制一种新型薄膜或复合薄膜或多层薄膜。

人们对以TiN为基的复合薄膜和多元薄膜已有研究, 例如在TiN膜中加入Al、 Si等元素可以提高其高温抗氧化性及硬度[4, 5], 加入B元素等可提高其硬度及附着强度[6], TiN沉积在Ti衬底上具有较高的附着力和较高的耐腐蚀性等[7], 在TiAl等材料上镀TiAlCr膜可提高其耐腐蚀性等[8]。 另外对(Ti, Cr)N薄膜也有研究, 但从目前的文献看, 存在较大的差异, 如文献[9]报道, 离子镀(Ti, Cr)N膜中的产物是以TiN为基的(Ti, Cr)N薄膜, Cr只能以置换固溶体的形式存在于TiN点阵中, 不能作为独立的CrN相存在; 而文献[10]报道, (Ti, Cr)N涂层中Cr原子以原子态置换TiN晶格中的Ti原子数是有限的, 其余的Cr则以单质态存在或部分与N反应生成CrN, Cr2N。 同样, 对于(Ti, Cr)N膜的硬度, 文献[9, 10]也存在很大的差别。

[BJ(,,,][BJ)] 第16卷第7期 史新伟, 等: Cr对多弧离子镀TiN及其复合膜(Ti, Cr)N性能的影响 本文作者利用多弧离子镀方法制备(Ti, Cr)N复合薄膜, 重点研究了Cr元素的加入对TiN 薄膜性能的影响, 为进一步制备出性能更优良的双层或多层膜提供实验基础和理论依据。

1 实验

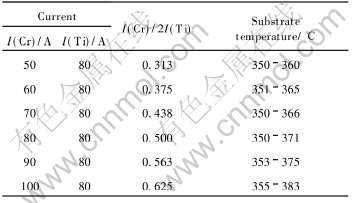

在AIP-01型多弧离子镀膜机上制备薄膜, 使用2个Ti靶和1个Cr靶, 其中一个Ti靶与Cr靶在同一个水平面上, 夹角约为120°。 基材高速钢(M2)经机械抛光、 碱洗、 酒精超声波清洗, 经充分干燥后装入清洁的镀膜室内, 薄膜沉积前先通过Ar+对基体刻蚀清洗5min, 镀膜时Ar2流量为零, 氮气流量均为0.22SLM, 具体工艺参数列于表1。

表1 (Ti, Cr)N复合薄膜制备工艺参数

Table 1 Deposition parameters of (Ti, Cr)N composite films

用德国里奥公司的LEO-1530VP型场发射扫描电镜(FE-SEM)观察薄膜的表面形貌, 用能量分散谱仪(EDS)测量薄膜成分; 用上海材料试验机厂的HV-1000型显微硬度计测量所得薄膜的硬度, 载荷为0.25N, 加载时间10s, 每组打5个点, 取平均值; 用荷兰飞利浦公司的Philips Xpert MPD型X射线衍射仪分析薄膜的相结构并计算晶格常数。

2 实验结果

2.1 (Ti, Cr)N复合膜的表面形貌及成分分析

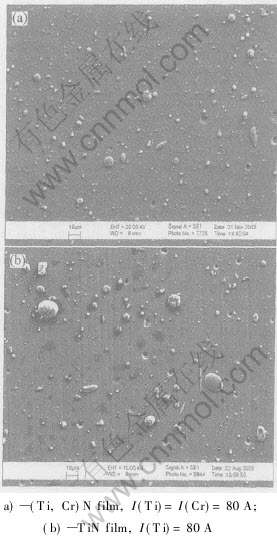

图1分别示出了相同放大倍数下普通多弧镀(Ti, Cr)N复合膜和TiN薄膜表面的SEM形貌。 其中复合膜的制备, 1个Cr靶和2个Ti靶, 弧源电流均为80A; 纯TiN膜的制备使用3个Ti靶, 弧源电流均为80A。

图1 (Ti, Cr)N复合薄膜与TiN薄膜的表面形貌

Fig.1 Surface morphologies of (Ti, Cr)N composite film and TiN film

从薄膜的表面形貌看, 复合薄膜表面熔滴颗粒数量少, 且熔滴颗粒的尺寸也小。 由于Cr的溅射产额远高于Ti, 在相同时间内溅射出的Cr原子多于Ti原子, 同时Cr的熔点低于Ti, 因而相同弧源电流强度下蒸发出的Cr所携带的能量将高于Ti所携带的能量, 具有高能量的Cr粒子在真空室内运动时除相互间发生碰撞外, 同时也与Ti的各种粒子发生碰撞, 当与熔滴颗粒发生碰撞时就会减小其尺寸, 因而使用Cr靶可以细化熔滴颗粒, 改善(Ti, Cr)N薄膜表面质量。

图2(a)所示为图1(a)中复合膜的表面能谱。 图2(b)所示为不同Cr靶电流强度下制备的复合膜中Cr含量的变化趋势。 可以看出, (Ti, Cr)N复合薄膜中含有Ti、 Cr、 N 3种元素, 而Cr含量随Cr靶电流强度的增加基本呈线性增加, 因而可以通过调整弧源靶电流来优化工艺参数, 调节复合薄膜的成分, 改善其性能。

图2 (Ti, Cr)N复合膜的能谱分析

Fig.2 EDS analysis of (Ti, Cr)N composite films

2.2 (Ti, Cr)N复合薄膜的硬度及残余应力

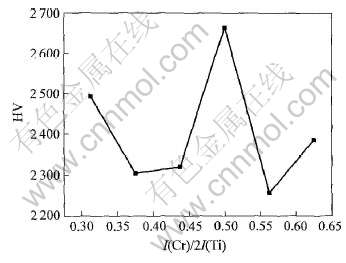

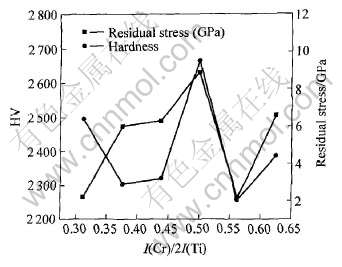

图3所示为在Ti靶总电流恒定为160A时, 不同Cr靶电流下所得(Ti, Cr)N复合薄膜的硬度变化。 所测量的硬度值与薄膜的厚度(本实验制备的薄膜厚度为2~3μm)及基体材料有关, 本研究所测数据均为相同条件下测得, 因而具有相对意义, 具有可比性。 I(Cr)/2I(Ti)=0.5, 即Cr靶电流为80A时薄膜硬度有一峰值, 显微硬度可达HV2665; I(Cr)/I(Ti)=0.375, 即Cr靶电流为60A时薄膜的硬度有一低谷HV2300; 当I(Cr)/I(Ti)为0.563, 即Cr靶电流为90A时薄膜硬度也出现低谷, 但也达到了HV2256。 若3个靶均为Ti靶, 电流都是80A且其它参数不变, 所获得的薄膜硬度最高也只有HV2062[11], 因而可以肯定Cr的加入提高了薄膜的硬度。

图3 复合膜的硬度与I(Cr)的关系

Fig.3 Hardness of (Ti, Cr)N films changed wih I(Cr)

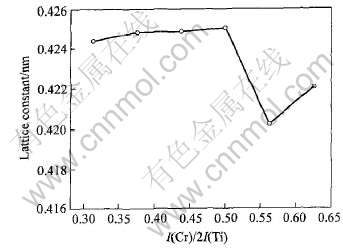

从晶格常数的变化趋势看(图4), 当I(Cr)/2I(Ti)小于0.5时, 计算得到的复合膜晶格常数均大于TiN膜的理论晶格常数(0.424nm), 这可能是由于TiN内部存在空位缺陷, Cr的加入填充了这些空位, 因而薄膜的晶格常数稍微增大, 由于Cr的加入, 薄膜的硬度随晶格常数的增大而降低。 当I(Cr)/I(Ti)等于0.5时, 薄膜的晶格常数达到最大, 而此时的薄膜具有最高的硬度值。 而当I(Cr)/I(Ti)大于0.5时, 复合薄膜的晶格常数均小于纯TiN薄膜的晶格常数。 这是由于TiN是一种间隙相, 当其中的空位填充满以后, 随着Cr靶电流的增大, 将有部分Cr取代原TiN薄膜晶格中居于中心位置的Ti, 由于Cr的原子半径小于Ti的原子半径, 因而薄膜的晶格常数会减小; 另外由于Cr靶电流增大, TiN薄膜中的空位填充满以后, 多余的Cr除了取代Ti以外还有一部分会覆着在薄膜的表面, 这一点可以从X射线衍射谱上得到证实(图6), 这也会导致X射线衍射测得的晶格常数减小。 此时随薄膜晶格常数的增大薄膜的硬度增大。 由此可见, 第三元素的加入并不是使薄膜强化的惟一原因, 薄膜中肯定还存在由于晶格常数的变化而引起的内应力。 根据材料的弹性模量E(TiN)=500GPa, E(CrN)=350GPa及υ(TiN)=υ(CrN)=0.22等数据[12], 采用文献[13]中提供的公式σ=-E(d-d0)/2υd0估算薄膜的内应力, 利用复合薄膜的(200)晶面计算可知, 薄膜的内应力随薄膜成分的变化在1.53~8.91GPa之间变化。

图4 复合膜的晶格常数与I(Cr)的关系

Fig.4 Lattice constant of (Ti, Cr)N composite film changed with I(Cr)

图5所示为薄膜的硬度及内应力与Cr靶电流的关系。 由图可见, 除Cr靶电流为50A以外, 在其它Cr靶电流下薄膜的高硬度均对应着薄膜中具有高内应力, 而当I(Cr)/I(Ti)等于0.5时, 薄膜的内应力达到最大值, 而此时对应着薄膜具有最高的硬度。

图5 薄膜的硬度及内应力与I(Cr)的关系

Fig.5 Hardness and residual stress of (Ti, Cr)N composite film changed with I(Cr)

2.3 (Ti, Cr)N薄膜的相结构

图6所示为不同成分的(Ti, Cr)N复合薄膜的X射线衍射谱。 可以看出, Cr的加入并没有改变TiN薄膜的相结构, 薄膜仍为fcc结构, 但随Cr靶电流的增大, 薄膜的择优取向由原来的(111)晶面逐渐变为(200)晶面, 薄膜中并没有出现独立的CrN和Cr2N相, 但是随Cr靶电流的增大, 薄膜中出现了单质态Cr。

图6 (Ti, Cr)N复合薄膜的X射线衍射谱

Fig.6 XRD patterns of (Ti, Cr)N composite film

3 讨论

本实验制备的不同成分的(Ti, Cr)N复合薄膜的硬度均高于纯TiN薄膜的硬度, 因此可以认为Cr的加入有助于提高薄膜的硬度, (Ti, Cr)N复合膜的强化机制是多方面的, 作者认为薄膜强化的原因主要有以下几个方面。

1) 晶粒尺寸。 在薄膜微观结构中最普遍和最明显的特点是小晶粒结构, 通常情况下晶粒尺寸小于100nm, 按照Hall-Petch公式: H=H0+Kd-1/2(其中, H为硬度, H0为单晶体的本征硬度, d为晶粒尺寸, K为常数)。 可见, 薄膜中若晶粒尺寸得到细化将引起材料的硬化。 在薄膜沉积之前, Ar+的刻蚀清洗使基体表面粗化, 使晶粒形核的核心数量增多, 因而薄膜沉积时的形核率增大, 有利于细化晶粒; 另一方面, 由于Cr的溅射产额高于Ti的溅射产额, 即相同数量离子轰击下溅射出的Cr粒子多于Ti粒子, 所以, 将有充足的Cr置换出TiN晶格点阵中的Ti, 这些Ti和靶蒸发出来的部分Ti将充当新晶核形核的核心, 促进形核, 起到类似变质处理中变质剂的作用, 从而使晶粒细化, 薄膜得到硬化。

2) 温度。 制备(Ti, Cr)N复合膜的温度(见表1)均高于制备纯TiN膜的温度(300℃), 而得到的复合膜具有较高的硬度。 根据扩散理论, 原子的扩散系数满足公式: D=D0exp(-Q/RT)[14](式中D0为常数, Q为扩散激活能, T为绝对温度)。 随温度升高原子在形核过程中的扩散能力增强, 因而可以减少最终薄膜中的空位等缺陷, 得到组织较致密的薄膜, 薄膜硬度提高。 同时随温度提高, 晶界强度增加, 从而镀层的硬度增加[15]。

3) 晶格畸变。 Ti、 Cr等过渡族元素与N形成间隙固溶体, 根据固溶体形成条件, 溶质与溶剂原子半径比r溶质/r溶剂〈0.59时, 才可以形成间隙固溶体[16]。 Ti和Cr都满足该条件, 都可以跟N形成间隙固溶体。 但是r溶质/r溶剂〈0.59只是形成间隙固溶体的必要条件, 要形成间隙固溶体还与其它因素有关。 文献[5]从核外电子构型、 电负性、 原子尺寸以及热力学角度论述了在(Ti, Cr)N复合膜制备过程中, 优先形成的是TiN薄膜, Cr只能通过置换TiN晶格中的Ti而成为(Ti, Cr)N复合薄膜。 由于r(Ti)=0.146nm, r(Cr)=0.125nm, 二者相对差别为13.8%, 因而Cr置换Ti后将引起TiN薄膜产生强烈的晶格畸变, 产生很大的晶格畸变能, 从而引起薄膜的硬化。

4) 应力硬化。 在多弧离子镀中, 虽然使用了脉冲偏压来减弱薄膜中产生的压应力, 但是由于高能粒子的持续轰击作用, 难以消除在薄膜中产生较大的压应力[17], 同时由于基体与薄膜晶格上存在不匹配, 也会导致产生内应力, 从而引起薄膜的硬化。

5 ) 多组元强化。 文献[18]中指出, 在钢基体上沉积氮化物薄膜时, 膜层以Volmer-Weber生长模式生长, 在生长初期形成三维晶核(小岛), 随着蒸发过程的进行, 这些三维小岛不断生长, 直至互相接触, 发生小岛的融合。 由于这种融合作用, 会令其接触部分相当快地生长, 进而合并成一个大岛, 如此继续, 直至形成连续的薄膜。 薄膜的孔隙度在很大程度上取决于这一过程。 可以认为小岛之间的接触融合过程类似于金属粉末颗粒的烧结过程, 可用烧结理论来说明。 当薄膜材料含有蒸发速率较大的元素时, 可促进融合过程的进行。 当采用Cr靶时, 由于Cr的溅射产额高于Ti, 借助这一类似于活化烧结过程的进行, 可大大改善融合效果, 使薄膜中的孔隙度大大降低, 从而提高了薄膜的硬度。

4 结论

1) (Ti, Cr)N复合薄膜制备过程中, 首先形成TiN薄膜, Cr通过置换TiN薄膜晶格点阵上的Ti而形成(Ti, Cr)N复合薄膜, 薄膜中不出现Cr的单相化合物, 随Cr靶电流的增大, 制备的薄膜中出现单质Cr。

2) (Ti, Cr)N复合薄膜中Cr的含量随Cr电流的增大升高, 晶格常数也随Cr靶电流的变化而不同。

3) Cr的加入可显著提高(Ti, Cr)N复合薄膜的硬度, 当I(Cr)/I(Ti)=0.5, 即Cr靶电流为80A时, 薄膜硬度达到最大值。

4) 随Cr含量的增大, 所得(Ti, Cr)N复合薄膜择优取向发生变化, 从(111)晶面变为(200)晶面。

REFERENCES

[1]韩修训, 阎鹏勋, 刘维民, 等. 两种物理气相沉积氮化钛涂层的结构及摩擦性能研究[J]. 摩擦学学报, 2002, 22(3): 175-179.

HAN Xiu-xun, YAN Peng-xun, LIU Wei-min, et al. Structure and tribological properties of TiN coatings deposited with two different PVD methods[J]. Tribology, 2002, 22(3): 175-179.

[2]李恒德, 肖纪美, 闻立时. 材料表面与界面[M]. 北京: 清华大学出版社, 1990. 103.

LI Heng-de, XIAO Ji-mei, WEN Li-shi. Materials Surface and Interface[M]. Beijing: Tsinghua University Press, 1990. 103.

[3]胡树兵, 李志章, 梅志. 物理气相沉积TiN复合涂层研究进展[J]. 材料科学与工程, 2000, 18(2): 110-115.

HU Shu-bing, LI Zhi-zhang, MEI Zhi. Research development of the TiN PVD composite coatings[J]. Materials Science & Engineering, 2000, 18(2): 110 -115.

[4]彭红瑞, 石玉龙, 谢雁, 等. PCVD-TiN, TiAlN及TiSiN涂层的抗高温氧化性能[J]. 材料保护, 1999, 32(1): 34-36.

PENG Hong-rui, SHI Yu-long, XIE Yan, et al. Oxidation resistance of PCVD-TiN, TiALN, and TiSiN coatings [J]. Materials Protection, 1999, 32(1): 34-36.

[5]Hsu C H, Chen M L, Lai K L. Corrosion resistance of TiN/TiAlN-coated ADI by cathodic arc deposition[J]. Mater Sci Eng A, 2006, 421: 182-190.

[6]杨巧勤, 赵立华, 赵南方, 等. 硼含量对Ti-B-N纳米复合涂层纤维结构与性能的影响[J]. 稀有金属材料与工程, 1998, 27(5): 278-281.

YANG Qiao-qin, ZHAO Li-hua, ZHAO Nan-fang, et al. Effect of boron content on the microstructure and properties of a nanocrystalline composite Ti-B-N coating[J]. Rare Metal Materials and Engineering, 1998, 27(5): 278-281.

[7]Huanga H H, Hsua C H, Pana S J, et al. Corrosion and cell adhesion behavior of TiN-coated and ion-nitrided titanium for dental applications[J]. Applied Surface Science, 2005, 244: 252- 256.

[8]关春红, 唐兆麟, 王福会, 等. TiAlCr 涂层对TiAl 金属间化合物抗熔融硫酸盐热腐蚀的影响[J]. 中国有色金属学报, 1999, 9(4):794-799.

GUAN Chun-hong, TANG Zhao-lin, WANG Fu-hui, et al. Effects of sputtered TiAlCr coatings on hot corrossion resistance of TiAl intermetallics in molten su- lphate[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(4):794-799.

[9]陈军, 林国强, 陈静, 等. 电弧离子镀(Ti, Cr)N硬质薄膜的成分、 结构与硬度[J]. 大连理工大学学报, 2002, 42(5): 555-559.

CHEN Jun, LIN Guo-qiang, CHEN Jing, et al. Composition, structure and hardness of (Ti, Cr)N films deposited by arc ion plating[J]. Journal of Dalian University of Technology, 2002, 42(5): 555-559.

[10]左洪波. 离子镀(Ti, Cr)N涂层的组织结构与耐蚀性能的研究[J]. 哈尔滨理工大学学报, 1998, 3(6): 33-35.

ZUO Hong-bo. Study on structure and corrosion-resisting property of the coating of ion plating (Ti, Cr)N[J]. Journal of Harbin University of Science and Technology, 1998, 3(6): 33-35.

[11]史新伟, 李春明, 邱万奇, 等. 弧源电流对多弧离子镀TiN薄膜性能的影响[J]. 稀有金属材料与工程, 2004, 33(S1): 132-136.

SHI Xin-wei, LI Chun-ming, QIU Wan-qi, et al. Effect of arc current on the properties of TiN films deposited by multi-arc ion plating[J]. Rare Metal Materials and Engineering, 2004, 33(S1): 132-136.

[12]刘燕燕, 张庆瑜, 林国强. 电弧离子镀制备(TiCr)N薄膜的微观结构及性能[J]. 真空科学与技术, 2002, 22(4): 299-302.

LIU Yan-yan, ZHANG Qing-yu, LIN Guo-qiang. Microstructure and properties of (TiCr)N coatings synthesized by arc ion plating[J]. Vacuum Science and Technology, 2002, 22(4): 299-302.

[13]梅显秀, 张庆瑜, 马腾才, 等. 离子束辅助沉积制备TaN薄膜的X射线衍射分析[J]. 真空科学与技术, 1998, 18(6): 405-408.

MEI Xian-xiu, ZHANG Qing-yu, MA Teng-cai, et al. X-ray diffraction analysis of the TaN films prepared by ion beam assisted deposition[J]. Vacuum Science and Technology, 1998, 18(6): 405-408.

[14]汪复兴. 金属物理[M]. 北京: 机械工业出版社, 1981. 159-160.

WANG Fu-xing. Metal Physics[M]. Beijing: China Machine Press, 1981. 159-160.

[15]田民波, 刘德令. 薄膜科学与技术手册[M]. 北京: 机械工业出版社, 1991. 738-740.

TIAN Min-bo, LIU De-ling. Handbook of Films Science and Technology[M]. Beijing: China Machine Press, 1991. 738-740.

[16]崔忠圻. 金属学与热处理[M]. 北京: 机械工业出版社, 1997. 64-67.

CUI Zhong-qi. Metallurgy and Heat Treatment[M]. Beijing: China Machine Press, 1997. 64-67.

[17]李成明, 张勇, 李桂英, 等. 过滤电弧沉积的TiN/TiCrN/CrN/CrTiN多层膜[J]. 中国有色金属学报, 2003, 13(1): 167-171.

LI Cheng-ming, ZHANG Yong, LI Gui-ying, et al. TiN/TiCrN/CrN/CrTiN multilayer hard coatings deposited by filtered cathode vacuum arc[J].The Chinese Journal of Nonferrous Metals, 2003, 13(1): 167-171.

[18]谢致薇, 李瑜煜, 林松盛, 等. 多弧离子沉积(TiFeCr)N多元膜[J]. 金属热处理, 1998(9): 3-5.

XIE Zhi-wei, LI Yu-yu, LIN Song-sheng, et al. (TiFeCr)N films deposited by multi-arc ion plating[J]. Metal Heat Treatment, 1998(9): 3-5.

(编辑陈爱华)

基金项目: 广东省自然科学基金资助项目(116-B65130); 广东省科技攻关计划资助项目(102-B26650)

收稿日期: 2006-01-06; 修订日期: 2006-06-05

通讯作者: 史新伟, 讲师, 博士; 电话: 0371-67767832; 传真: 0371-67766629; E-mail: Shixw@zzu.edu.cn

[1]韩修训, 阎鹏勋, 刘维民, 等. 两种物理气相沉积氮化钛涂层的结构及摩擦性能研究[J]. 摩擦学学报, 2002, 22(3): 175-179.

[2]李恒德, 肖纪美, 闻立时. 材料表面与界面[M]. 北京: 清华大学出版社, 1990. 103.

[3]胡树兵, 李志章, 梅志. 物理气相沉积TiN复合涂层研究进展[J]. 材料科学与工程, 2000, 18(2): 110-115.

[4]彭红瑞, 石玉龙, 谢雁, 等. PCVD-TiN, TiAlN及TiSiN涂层的抗高温氧化性能[J]. 材料保护, 1999, 32(1): 34-36.

[6]杨巧勤, 赵立华, 赵南方, 等. 硼含量对Ti-B-N纳米复合涂层纤维结构与性能的影响[J]. 稀有金属材料与工程, 1998, 27(5): 278-281.

[8]关春红, 唐兆麟, 王福会, 等. TiAlCr 涂层对TiAl 金属间化合物抗熔融硫酸盐热腐蚀的影响[J]. 中国有色金属学报, 1999, 9(4):794-799.

[9]陈军, 林国强, 陈静, 等. 电弧离子镀(Ti, Cr)N硬质薄膜的成分、 结构与硬度[J]. 大连理工大学学报, 2002, 42(5): 555-559.

[10]左洪波. 离子镀(Ti, Cr)N涂层的组织结构与耐蚀性能的研究[J]. 哈尔滨理工大学学报, 1998, 3(6): 33-35.

[11]史新伟, 李春明, 邱万奇, 等. 弧源电流对多弧离子镀TiN薄膜性能的影响[J]. 稀有金属材料与工程, 2004, 33(S1): 132-136.

[12]刘燕燕, 张庆瑜, 林国强. 电弧离子镀制备(TiCr)N薄膜的微观结构及性能[J]. 真空科学与技术, 2002, 22(4): 299-302.

[13]梅显秀, 张庆瑜, 马腾才, 等. 离子束辅助沉积制备TaN薄膜的X射线衍射分析[J]. 真空科学与技术, 1998, 18(6): 405-408.

[14]汪复兴. 金属物理[M]. 北京: 机械工业出版社, 1981. 159-160.

[15]田民波, 刘德令. 薄膜科学与技术手册[M]. 北京: 机械工业出版社, 1991. 738-740.

[16]崔忠圻. 金属学与热处理[M]. 北京: 机械工业出版社, 1997. 64-67.

[17]李成明, 张勇, 李桂英, 等. 过滤电弧沉积的TiN/TiCrN/CrN/CrTiN多层膜[J]. 中国有色金属学报, 2003, 13(1): 167-171.

[18]谢致薇, 李瑜煜, 林松盛, 等. 多弧离子沉积(TiFeCr)N多元膜[J]. 金属热处理, 1998(9): 3-5.