文章编号:1004-0609(2010)S1-s0826-03

TC4紧固件的疲劳断口

张 鹏1, 2,赖运金1, 2,王永哲1, 2,田 琳1, 2,朱燕丽1, 2

(1. 西部超导材料科技有限公司,西安 710018;

2. 陕西省航空材料工程实验室,西安 710018)

摘 要:

对西部超导材料科技有限公司生产的以TC4棒材加工的MJ12螺栓试件进行显微组织分析和疲劳断口观察。研究表明,该试件疲劳断口属于典型疲劳韧性断裂,未发现冶金及组织缺陷,材料显微组织细小均匀。

关键词:

中图分类号:TG146.2+3 文献标志码:A

Fatigue fracture of TC4 fasteners

ZHANG Peng1, 2, LAI Yun-jin1, 2, WANG Yong-zhe1, 2, TIAN Lin1, 2, ZHU Yan-li1, 2

(1. Western Superconducting Technologies Co., LTD., Xi’an 710018, China;

2. Aeronautical Materials Engineering Laboratory of Shaanxi Province, Xi’an 710018, China)

Abstract: The microstructures and fatigue fractures of the TC4 MJ12 screw bolts produced by WST were studied. The results show that the fracture type belongs to fatigue ductile fracture, and no metallurgy and microstructural defects are observed. The microstructures are fine and homogeneous.

Key words: TC4; microstructure; fatigue fracture

目前,飞机性能的提高越来越依赖于先进材料和先进工艺技术。钛合金广泛地运用于航空航天技术领域的高性能材料,其具有质量轻、强度高、韧性好、耐腐蚀等特点。钛合金紧固件是目前唯一同时具有高强度、低密度,极好的抗疲劳和耐腐蚀性能,以及较低的弹性模数的材料。国外多年的应用实践证明,在飞机上采用钛合金紧固件加干涉配合,能提高接头强度,大大提高结构的疲劳寿命(提高2~5倍)和简化结构密封,在民机上使用可使结构质量减轻4%[1]。国内钛合金紧固件的研制随着飞机性能的提高及新型号的需要,在金属结构连接中也开始大量使用钛紧固件。

目前95%以上的钛合金紧固件都采用Ti-6Al-4V (国内材料牌号为TC4)材料制造,但国内TC4紧固件用材料的生产未取得突破[1]。耐温达300 ℃的场合只能用Ti-6Al-4V和BT16,而BT16的综合性能比Ti-6Al-4V的稍低,性能要求高的紧固件仍需选用Ti-6Al-4V材料。因此,TC4紧固件用棒材的研制生产对紧固件生产厂家及航空航天事业均有极大的影响。

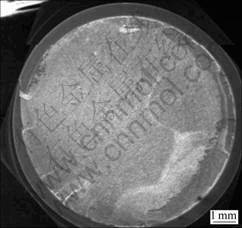

1 实验

本实验原材料采用西部超导材料科技有限公司(WST)生产的TC4 d14 mm棒材,经加工制得MJ12长螺纹螺栓,如图1所示。棒材经完全退火,加工后的螺栓经过(954 ℃,1.5 h,水淬)+(538 ℃,6 h,空冷)热处理后测试轴向应力加载疲劳。疲劳实验在PLG-100高频疲劳试验机上进行,设定平均负荷23.65 kN、交变负荷为19.35 kN、实验次数为130 000次、载荷交变频率在100 Hz左右。熊山江[2]认为钛合金疲劳寿命数据分散性较大,但本实验3个试样数据均满足设计标准要求。

对西部超导所生产材料加工的MJ12螺栓及进口物料加工的MJ12螺栓在ZEGA‖XMUINCA扫描电子显微镜上进行了组织对比观察,对WST物料加工螺栓进行了疲劳断口观察。

图1 TC4六角头长螺纹螺栓照片

Fig.1 Photos of TC4 screw bolts produced by WST

2 结果与分析

图2所示为MJ12螺栓106 000次疲劳断裂试样断口宏观形貌。

图2 试样断口宏观形貌

Fig.2 Fracture morphology of sample

从图2可以看出试样断口表面比较平整,疲劳源区、裂纹扩展区和瞬时断裂区明显。宏观形貌上发现6个裂纹源,且均位于试样的表面,为典型的疲劳断裂,这表明导致试样断裂的主要原因与试样表面光洁度有关。

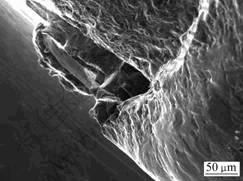

图3所示为裂纹源的SEM像。从图3可以发现,试样表面存在一个应力集中点,这可能是加工过程的外来压入或表面缺陷。熊江山[2]认为试样表面粗糙度对疲劳寿命会产生显著影响,刘风雷等[3]的研究表明,降低螺纹滚压过程中产生的微裂纹可以有效地提高紧固件的疲劳性能。

图3 裂纹源的SEM像

Fig.3 SEM image of crack source

此外,以往研究表明冷作变形是提高零部件疲劳强度的有效途径之一,其本质是改变了零部件表层的应力状态,同时也使表层的组织发生了一些物理变化。但是如果冷作变形量过大,可能会使表面产生缺陷反而降低零部件的疲劳强度[4]。因此,必须注意冷作加工变形的质量控制。

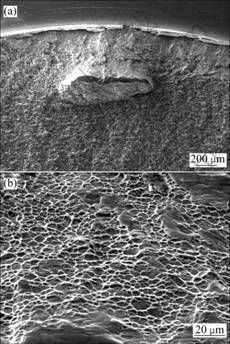

图4所示为以西部超导所生产材料及进口物料加工的MJ12螺栓未变形部位纵向组织的SEM像。由图4可知,试样的内部未发现裂纹源,也未发现气 孔、疏松、空洞、夹杂等冶金缺陷,同时二次电子像照片未发现异常组织,均为均匀的等轴组织。将WST

图4 MJ12螺栓杆部组织SEM像

Fig.4 SEM images of MJ12 screw bolt materials prepared by materials from abroad (a) and WST (b)

物料的组织(见图4(b))与美国进口物料组织(见图4(a))进行了对比可知,无论从组织均匀性还是组织的细小程度,WST物料组织均优于进口物料组织。

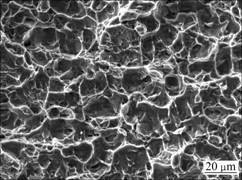

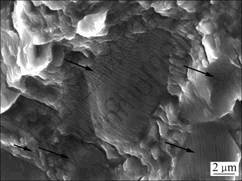

图5(a)所示为瞬断区的宏观组织。从图5(a)可以发现,在瞬断区的边缘存在一个凸起。将该部位放大(见图5(b)),可以观察到细小而均匀的浅韧窝,这属于典型的塑性断裂。图6所示为断口疲劳裂纹扩展区韧窝的SEM像,为典型的细小均匀的浅韧窝。图7所示为疲劳断口裂纹第二阶段扩展区的SEM像。由图7可知,具有大量清晰可见的疲劳辉纹及二次裂纹,是典型的疲劳断裂,这表明材料的塑性较好。

图5 凸起部位的微观形貌

Fig.5 Microstructures of bulge: (a) SEM image of rupture region; (b) Microstructure of bulge

图6 疲劳断口韧窝的SEM像

Fig.6 SEM image of dimple of fatigue fracture

图7 疲劳辉纹SEM像

Fig.7 SEM image of fatigue striation

3 结论

1) MJ12试样的疲劳断裂属于典型的疲劳韧性断裂。

2) 位于试样表面的多个裂纹源主要与试样表面加工有关。

3) WST生产棒材加工的MJ12长螺纹螺栓的疲劳性能满足设计标准要求,且组织细小均匀。

REFERENCES

[1] 刘风雷. 我国航空钛紧固件的发展[J]. 航空制造技术, 2000(6): 39-40.

LIU Feng-lei. Development of aeronautical Ti alloy fastener in China[J]. Aeronautical Manufacturing Technology, 2000(6): 39-40.

[2] 熊山江. TC4钛合金的疲劳寿命与循环变形实验[J]. 宇航材料工艺, 1989(3): 28-34.

XIONG Shan-jiang. Fatigue life and cyclic deformation test of TC4 titanium alloys[J]. Aerospace Materials & Technology, 1989(3): 28-34.

[3] 刘风雷, 隋明丽. 钛合金紧固件MJ螺纹大径的修正[J]. 航空标准化与质量, 2005(3): 48-50.

LIU Feng-lei, SUI Ming-li. MJ screw outer diameter amendment of titanium alloy fasterners[J]. Aeronautic Standardization & Quality, 2005(3): 48-50.

[4] 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2004: 20-23.

YAO Wei-xing. Analysis of structure fatigue life[M]. Beijing: National Defense Industry Press, 2004: 20-23.

(编辑 杨幼平)

通信作者:张 鹏;电话:029-86527358;E-mail: zp-zhang@126.com