文章编号:1004-0609(2015)12-3352-09

粉末冶金高温合金差热曲线的相变温度分析方法

方 姣1, 2,刘琛仄1, 2,刘 军3,黄 岚1, 2,江 亮1, 2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 中南大学 粉末冶金研究院,长沙 410083;

3. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用差热分析技术,研究样品质量和升温速率对FGH96合金差热曲线的影响。以FGH96为代表,探索采用差热曲线分析方法准确测量粉末冶金高温合金相变温度的最佳升温速率和样品质量。分析和对比差热曲线不同方法判定的γ′相完全溶解温度、固相线温度及液相线温度。改进了固相线判定方法,并在此基础上确定了FGH96合金中主要相变温度的最优判定方法。实验测定了FGH96合金热等静压、热挤压和热处理状态的相变温度。结果表明:FGH96合金在不同状态下的相变温度基本相同。同时,确定了高温合金差热分析的两个重要实验参数,提出可统一应用于高温合金差热曲线分析相变温度的判定方法。

关键词:

FGH96;粉末冶金高温合金;差热分析;相变温度;样品质量;升温速率;热力学计算;

中图分类号:TG113.2;TG115.25 文献标志码:A

Analysis methods of phase transformation temperature on differential thermal analysis curves of powder metallurgy superalloy

FANG Jiao1, 2, LIU Chen-ze1, 2, LIU Jun3, HUANG Lan1, 2, JIANG Liang1, 2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Research Institute of Powder Metallurgy, Central South University, Changsha 410083, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of sample mass and heating rate on differential thermal analysis (DTA) curves were investigated. Available methods for determining gamma prime (γ′) solvus, solidus and liquidus were analyzed and compared separately. This study improves methods for determining solidus and identifies optimal methods for measuring temperature of γ′ solvus, solidus and liquidus. Transformation temperatures of FGH96 samples prepared by hot isostatic pressing (HIP), hot extrusion (HEX) and heat treatment (HT) were tested. DTA curves do not show significant differences. Appropriate sample mass and heating rate are obtained, and a universal applicable analysis method of DTA curves for dermining phase transformation temperatures of powder metallurgy superalloy is proposed.

Key words: FGH96; powder metallurgy superalloy; differential thermal analysis; transformation temperature; sample mass; heating rate; thermodynamic calculation

FGH96合金是我国研制的第二代损伤容限型粉末高温合金,其最高承受温度为750 ℃[1-2]。该合金中基体为面心立方(FCC)无序固溶体γ相,析出强化相为有序面心(FCC-L12) γ′相,还有少量的碳化物、硼化物及TCP相存在。在高温合金中上述相的析出温度及稳定区间的测定已有很多文献报道,采取的方法主要有金相法[3-4]、差热分析法[3, 5-7]和热力学软件计算法[8-10]。金相法是将试样加热至不同温度保温一定时间后淬火,通过观察微观组织确定相消失的温度。这种方法实验周期长、样品需求大且对设备和操作要求高,应用范围有限。热力学计算值是合金达到理想平衡状态的结果,虽与实际状态有差距但仍然是重要的参考。柴国明等[8]、赵军普等[10]、刘建涛等[11]对FGH96合金中的平衡相进行了完整的热力学计算。差热分析技术(Differential thermal analysis,DTA)是被广泛运用于镍基高温合金[5, 12-15]和其他合金体系[16-17]相变温度测定和凝固行为研究的技术。差热分析技术是在程序控温(升温/降温)条件下,记录样品和参比物的电压差(温度差)与温度关系的一种技术。测温热电偶由两种不同材质导体组成闭合回路,当材料中发生相变时,热电偶两端会出现温度差,根据塞贝克效应,在曲线上会记录下相应的温度和电压差。因此,差热分析曲线可以准确地反映出相变的起止温度。

差热分析实验的影响因素包括升/降温速率、样品质量与形状、坩埚、气氛等等,在文献[18]中已有详细的分析与说明,其中升/降温速率与样品质量是最重要的影响因素。JACKSON等[19]和CHAPMAN[13]研究升降温速率和样品质量对镍基高温合金差热曲线的影响,结果表明:升/降温速率越慢测得的相变反应起止温度越准确。样品质量会影响吸热/放热峰的高度,质量越大,相变过程中总的吸热/放热量越大。前人的工作多注重于实验参数对曲线的影响,相变反应起止点及温度多直接在曲线上标示[3, 7, 10]。郑亮等[7]和潘晓林 等[20]在研究镍基高温合金凝固过程中,判定的固、液相线及γ′相完全溶解温度值由差热曲线直接读出;郭建亭等[5]测定的K4169合金凝固过程的相变温度值取自峰值处对应温度。虽然,对高温合金的相变温度测量进行了大量的差热分析研究,但是文献中相变温度的判定方法没有统一,结果之间无法进行比较。

本文作者拟采用FGH96合金进行差热分析实验,分析各相变温度现有的判定方法及其适用性,确定可统一应用的高温合金差热曲线上γ′相完全溶解温度、固相线和液相线温度值的判定方法。

1 实验

采用Thermo-Calc相平衡计算和热力学评估软件与相应的Ni 基合金数据库对FGH96 合金进行模拟计算,分析可能析出的平衡相及各相的转变温度。所使用的Ni 基数据库可用于计算镍基合金中的各种平衡相,且其准确性已被大量多元Ni基合金的实验结果所验证。

差热分析实验使用的仪器型号为法国塞塔拉姆公司Setsys Evo超高温热重分析仪,可升温至1600 ℃。通过软件设置升/降温速率、最高温度以及保温时间后设备自动运行记录过程曲线。炉内为氩气保护气氛,流量为60 mL/min,使用的氧化铝坩埚尺寸为d 5 mm×8 mm。根据热力学计算和已有的实验结果设置FGH96高温合金差热分析的最高温度为1450 ℃。

本研究中采用旋转电极法制备的FGH96合金粉末经热等静压、热等静压及热挤压和挤压后热处理制得3种材料,成分如表1所列。热等静压的工艺条件为(1150 ℃,3 h);热等静压后的材料再进行挤压,工艺为(1060 ℃,1150 T,250 mm/s)。热等静压和挤压两道工序之后的FGH96合金材料进行标准热处理,工艺为(1150 ℃固溶1 h,延时油淬)+(760 ℃时效8 h,空冷)。从材料中切取小块状试样,砂纸磨抛去除加工影响层并用酒精超声波清洗后干燥,作为差热分析实验的试样。

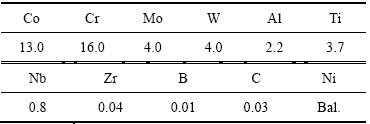

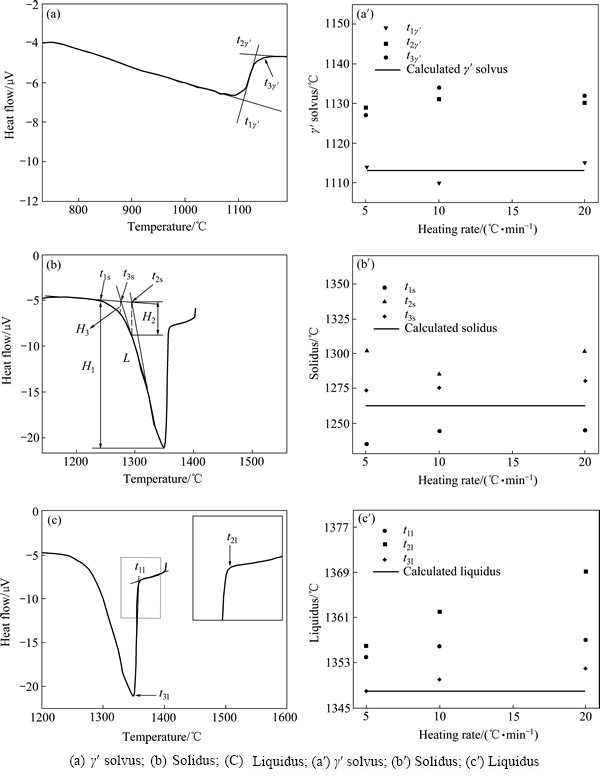

表1 FGH96合金的名义成分

Table 1 Nominal chemical composition of FGH96 superalloy (mass fraction, %)

2 实验结果

2.1 热力学计算

在前面述及的条件下,使用Thermo-Calc软件计算的FGH96高温合金在400~1600 ℃温度区间内相与温度的关系如图1所示。图1(a)所示为析出相(γ、γ′、μ、σ)与温度t的关系,及液相的摩尔分数与温度的关系。图1(b)所示为图1(a)在400~1600 ℃温度范围区间纵坐标范围为0~0.1的放大图,图1(b)中示出了FGH96高温合金中存在的少量的碳化物、硼化物及P相。计算结果表明:1) 在平衡状态下FGH96高温合金的固相线为1262 ℃、液相线为1348 ℃,熔化区间为1262~1348 ℃;2) FGH96合金中的主要析出相γ′相在平衡状态下完全溶解温度为1113 ℃;随着温度的降低,γ′相的析出量增加,最大含量约为42%(摩尔分数)。

FGH96高温合金的主要相变温度如表2所列。实际生产制备的材料相转变温度与计算的结果会有一定的偏差,但热力学计算的结果仍是重要的参考。CARON和KHAN等[21]实验测定了多种镍基合金的γ′相完全溶解温度,实验结果显示与热力学计算结果的差值均在±25 ℃范围内,在无经验数据条件下计算的结果对于初步确定合金热处理制度具有非常重要的参考作用。

图1 FGH96合金的热力学计算平衡图

Fig. 1 Calculated equilibrium phase diagram of FGH96 superalloy(a) and expanded figure(b) based on Thermo-Calc thermodynamic calculation software

表2 Termo-Calc计算的FGH96合金主要相变温度

Table 2 Transformation temperatures determined by Thermo-Calc (℃)

2.2 差热分析

2.2.1 试验参数对曲线的影响

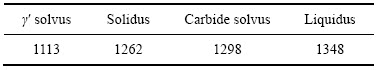

本实验中首先研究了样品质量及升温速率对差热分析曲线的影响。图2所示为FGH96高温合金升温过程中的差热分析曲线。由于降温过程受过冷度影 响,因此,本研究工作都是基于升温过程。试样为直径约3 mm的圆柱体,这类试样常见于差热分析实验中[3]。质量和升温速率对差热曲线的影响如图2所示,图2(a)反应出样品质量越大,熔化过程中样品吸收的热量越大,吸热峰表现得更高更陡。由图2(a)可知:1) 曲线偏离基线开始下降和回升到基线的位置基本相同;2) 样品质量越大,γ′相溶解吸热峰与合金熔化吸热峰之间的峰高差距愈大。质量过大一方面有可能导致内部传热滞后熔化吸热峰向高温漂移,另一方面则是合金的熔化吸热峰太高导致掩盖掉γ′相溶解的吸热峰。结合设备使用的坩埚尺寸,选择d 3 mm×2 mm、质量约为120 mg的样品比较合适。图2(b)所示的升温速率分别为10 ℃/min和20 ℃/min,结果表明,随着升温速率的增大,曲线往高温方向会有少量的偏移,这与文献[8]中的结果是相符的。理论上升温速率愈慢,传热滞后的影响愈小,测得值也愈准确;但升温速率过小会导致吸热峰变宽,选择的速率应满足不使差热曲线产生大偏移,同时,吸热峰不能过宽,实验中常选择10 ℃/min或5 ℃/min。

图2 FGH96高温合金升温过程中的对差热分析曲线

Fig. 2 DTA curves of FGH96 superalloy during heating process

2.2.2 相变温度判定

图3所示为FGH96合金典型的差热分析曲线。曲线上存在两个吸热峰,分别为γ′相溶解吸热峰和合金熔化吸热峰。Thermo-Calc计算的结果(见图1)显示,随着温度的升高,γ′相在600 ℃后很宽的温度范围内逐渐溶解;900 ℃后溶解速度加快。差热分析表明,曲线上的γ′吸热峰在很宽的温度区间逐渐下降到达峰底,而后迅速回升到基线。γ′相的溶解反应属于固态相变,其溶解吸收热量远小于合金熔化吸收的热量,因此,γ′相溶解吸热峰比合金熔化吸热峰低。观察合金的熔化吸热峰还可以发现,曲线在到达峰值之前出现了弯折,合金完全熔化后曲线迅速回归至基线。

图3 FGH96合金典型差热曲线

Fig. 3 DTA curve of FGH96 alloy

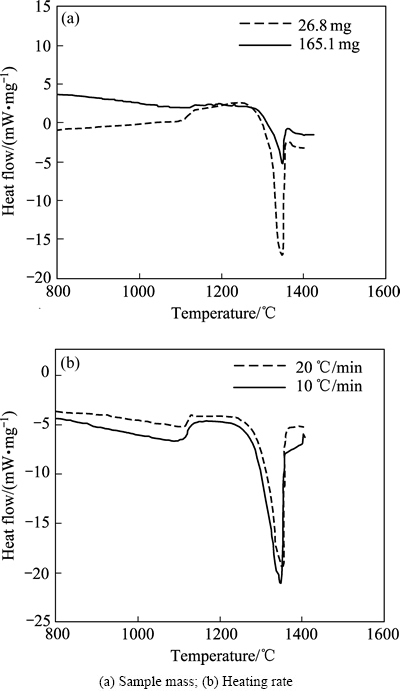

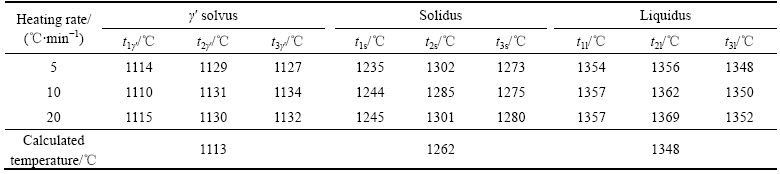

基于差热分析的曲线会随着升温速率的增加向高温区漂移的特征,本实验中设计了FGH96热挤压试样分别以5、10、20 ℃/min的速率升温,分析和讨论固相线、液相线及γ′相完全溶解温度的不同判定方法。

FGH96高温合金中的析出相γ′相随着温度升高逐渐溶解,到达一定温度时,合金中γ′相完全消失,该温度值为γ′相完全溶解温度。该温度对于高温合金热处理制度的确定是非常重要的参数。γ′相完全溶解温度有两种取值:1) 差热曲线上γ′相吸热峰峰值对应的温度;2) 吸热峰回归至基线处的温度。分析方法如图4(a)所示,其中t1γ′、t2γ′为延长线相交所得,t3γ′为曲线上直接读取的吸热峰回归至基线处的温度值。

合金熔化的起始温度为固相线,熔化过程开始后,曲线从基线处开始迅速下降至峰底。常用的固相线判定方法有两种(见图4(b)):方法1是在差热曲线上读取曲线开始偏离基线处对应的温度值t1s;方法2是差热分析软件中的常用方法,该方法假定熔化过程一旦开始后会席卷整个体积因此吸热峰会迅速降至峰底,曲线上会出现一个最大斜率值,在该处做切线延长其与基线相交获得t2s。t1s的值由实验人员在曲线上读取,同一条曲线不同的实验人员读取的值会存在人为误差。若合金在固液两相区还存在其他相,则该相熔化吸热时曲线会发生弯折,最大斜率值的出现位置会受到影响。FGH96高温合金中固液两相区存在碳化物相,差热曲线的熔化吸热峰会发生弯折或出现新的吸热峰,这会影响最大斜率的判定从而影响相变温度的判定结果。

对于t2γ′判定的不适用性,本实验中对方法2进行了改进。从差热曲线上可以观察到在吸热峰在偏离基线后、碳化物溶解(曲线发生弯折)前有一段曲线接近直线段(见图4(b)中L所示)。方法3为做一条直线与该线段重合并延长其与基线相交得到t3s,取该值为合金熔化的起始温度。3种方法判定的固相线温度见于表3。

差热分析的结果显示FGH96高温合金在熔化完全后差热曲线迅速回升至基线。在差热分析升温曲线上常用的确定合金液相线的方法如图4(c)所示:1) 做切线延长其与基线相交获得t1l;2) 将图中方框内区域放大,可以看到曲线回归基线,直接在曲线上读取曲线回归至基线处的温度,记做t2l;3) 取峰值处温度t3l,各判定方法测得液相线值见表3。

3 分析与讨论

γ′相完全溶解温度与固相线温度之间的温度区间为高温合金的“热处理窗口”,高温合金的过固溶热处理在该温度范围内进行,因此,准确地测定γ′相完全溶解温度和固相线非常重要。

图4(a′)所示为采用上述不同方法判定的γ′相完全溶解温度与升温速率的关系及与热力学计算值的对比。前期的工作表明,差热曲线随着升温速率的增加会向右移,因此,在高升温速率条件下,测得的相变温度值比低升温速率条件下的测得值高。3种方法测得的γ′相完全溶解温度值显示,t1γ′和t3γ′最小值在10 ℃/min下测得,没有体现出随着升温速率增加测得值变大的趋势;与已知规律相悖,反映出了这两种判定方法的不适用性。t2γ′值在升温速率为10、20 ℃/min时测得值相同,升温速率从5 ℃/min增加至10 ℃/min时,t2γ′值增大。对比分析,方法2更适于判定高温合金中γ′相完全溶解温度,即在γ′相吸热峰曲线上做切线与基线相交。

图4 各相变温度分析方法及测定结果

Fig. 4 Analysis methods and determination results of different phases transformation temperature

合金在固液两相区没有其他相存在时,t2s的判定方法是适用的,若在合金熔化的温度区间里还有其他相熔化吸热,会使吸热峰会发生弯折或者在熔化吸热曲线上出现一个小的吸热峰。热力学计算结果显示,FGH96合金中碳化物的完全溶解温度在合金的熔化温度区间内,差热分析的曲线也在相应的位置发生了弯折。在弯折处会出现最大斜率值,在这个位置做切线与基线相交获得的固相线值会产生很大的偏差,而改进的t3s的判定方法可以避免这个问题。从图4(b)可以看到,曲线在偏离基线后有一段接近直线(见图4(b)中L所示),做一条直线与L重合并与基线相交获得t3s。图4(b)中H2为t2s值对应的纵坐标值与基线的高度差,该高度约为吸热峰总峰高(H1)的1/4;曲线偏离基线表明熔化过程已经开始,因此,以峰高的1/4处对应的温度表征熔化反应的起始温度是不合理的;t3s值对应的H3约为H1的1/10,该判定方法在文献[6]中出现但作者未进行说明。t1s的值由实验人员在曲线上读取,因熔化过程开始时曲线下降缓慢,因此,实验人员不同可造成约±10 ℃的取值误差,不推荐采用。图4(b′)显示了上述3种方法判定的固相线值:1) t1s低于计算值,t2s、t3s稍高于计算值;2) t1s、t3s表现出了测得值随升温速率增加而升高的趋势,综合考虑,t3s值判定方法更适用。

表3 不同分析方法判定的相变温度

Table 3 Phase transformation temperature determined by different methods

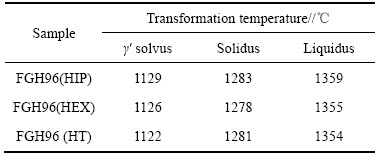

表4 不同状态样品的主要相变温度

Table 4 Phase transformation temperatures of FGH96 in different states

FGH96高温合金完全熔化后曲线迅速回归至基线(图4(c)),t1l、t2l和t3l的判定值都随着升温速率的增加而增大。t2l值会产生一定的人为操作误差,不推荐采用。t1l的判定值在文献中被广泛使用。

总结上述分析,推荐采用的高温合金的差热曲线测定相变温度的方法分别为t2γ′、t3s和t1l值对应的判定方法。

确定判定方法后,本文作者进行实验探究FGH96不同状态的合金相变温度是否有差异,FGH96热等静压、热挤压及热处理样品测得的相变温度如表4所列。由表4可知,不同状态的样品测得的相变温度值差值很小。γ′相完全溶解温度、固相线及液相线与热力学计算的最大差值分别为16、21和11 ℃。

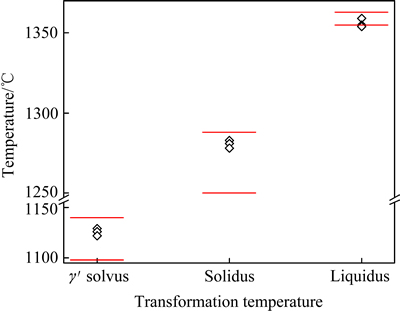

总结文献[3, 10-11, 15, 22-26]中FGH96合金的相变温度值,所有相变温度测得值落在图5红色线条的中间区域。图5所示为FGH96高温合金相变温度区间与本文结果对比。由图5可知,液相线的温度范围最窄,不同文献中液相线测量值的最大差别仅为9 ℃。而固相线的温度范围为38 ℃,说明FGH96合金在不同的测试方法或同一方法不同实验人员测量的条件下固相线测得值相差较大。同时,结果显示,本实验中确定的t2γ′、t3s及t1l曲线判定方法获得的相变温度值基本处于对应的温度范围区间内,且较集中。

本文作者另外采用热处理实验验证本实验中获得的γ′相完全溶解温度。将FGH96试样加热至不同温度保温1 h后淬火,观察γ′相形貌,结果如图6所示。从图6可以清楚地看到,随着温度升高至1078 ℃,γ′相的形貌由立方体逐渐变成近球状。样品在1128 ℃保温后γ′相尺寸明显变小,可以推断在该温度下样品中原本存在的γ′相已经溶解,图6(d)中尺寸极其细小的γ′相是淬火过程中析出的。因此,可以判定FGH96高温合金的γ′相在1128 ℃时已经完全融化,故γ′相完全溶解温度低于1128 ℃。表3中3种不同方式判定的γ′相完全溶解温度进一步验证了t2γ′方法的合理性。

图5 FGH96高温合金相变温度区间与本研究结果对比[3, 10-11, 15, 22-26]

Fig. 5 Comparison of transformation temperature range of FGH96 alloy obtained from related references and this study results[3, 10-11, 15, 22-26]

图6 FGH96合金在不同温度下保温后的γ′相形貌

Fig. 6 Morphologies of γ′ phase in FGH96 alloy heat treated at different temperatures

4 结论

1) 差热分析实验中合适的实验参数为:d 3 mm×2 mm,质量约为120 mg的圆柱体;升温速率取为10 ℃/min 或5 ℃/min;保护气体流量取为60 mL/min。

2) 推荐的判定方法如下:γ′相完全溶解温度的判定方法为做直线与吸热峰曲线回升至基线的一段重合并延长其与基线相交得t2γ′;在合金熔化曲线偏离基线后、碳化物溶解前的一段曲线L上做一条直线并延长该直线与基线相交得到固相线温度t3s;液相线的判定方法是做直线与曲线回升段重合并延长该直线与基线相交得到液相线值t1l。

3) 差热分析测得FGH96热等静压、热挤压及热处理状态样品各相变温度基本相同。

4) FGH96合金样品在不同温度下保温1 h后快速淬火,结果显示,γ′相完全溶解温度低于1128 ℃。

REFERENCES

[1] 郭建亭. 高温合金材料学(上册)基础理论. 北京: 科学出版社, 2008.

GUO Jian-ting. Materials science and engineering for superalloys(Ⅰ)[M]. Beijing: Science Press, 2008.

[2] 王会阳, 安云岐, 李承宇, 晁 兵, 倪 雅, 刘国彬, 李 萍. 镍基高温合金材料的研究进展[J]. 材料导报, 2011(S2): 482-486.

WANG Hui-yang, AN Yun-qi, LI Cheng-yu, ZHAO-Bin, NI Ya, LIU Guo-bin, LI Ping. Research progress of Ni-based superalloys[J]. Materials Review, 2011(S2): 482-486.

[3] SPONSELLER D. Differential thermal analysis of nickel-base superalloys[J]. Superalloys, 1996: 25.

[4] 贾 建, 陶 宇, 张义文, 张 莹. 热等静压温度对新型粉末冶金高温合金显微组织的影响[J]. 航空材料学报, 2008, 28(3): 20-23.

JIA Jian, TAO Yu, ZHANG Yi-wen, ZHANG Ying. Effects of HIP temperature on microstructures of a new P/M superalloy[J]. Journal of Aeronautical Materials, 2008, 28(3): 20-23.

[5] 郭建亭, 周兰章, 秦学智. 铁基和镍基高温合金的相变规律与机理[J]. 中国有色金属学报, 2011, 21(3): 476-486.

GUO Jian-ting, ZHOU Lan-zhang, QIN Xue-zhi. Phase transformations and their mechanisms in Fe- and Ni-base superalloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 476-486.

[6] 罗银屏, 周亦胄, 刘金来. Ru 和 Cr 在一种无Re 镍基单晶高温合金凝固过程中的作用[J]. 金属学报, 2014, 50(9): 1025-1030.

LUO Yin-ping, ZHOU Yi-zhou, LIU Jin-lai. Influence of Ru and Cr on solidification process in a Re-free Ni-based single crystal superalloy[J]. Acta Metallurgica Sinica, 2014, 50(9): 1025-1030.

[7] 郑 亮, 肖程波, 唐定中, 顾国红, 汤 鑫. 高Cr 铸造镍基高温合金K4648凝固行为的研究[J]. 稀有金属材料与工程, 2008, 37(9): 1539-1544.

ZHENG Liang, XIAO Cheng-bo, TANG Ding-zhong, GU Guo-hong, TANG Xin. Investigation of the solidification behavior of a high Cr content cast Ni-base superalloyK468[J]. Rare Metal Materials and Engineering, 2008, 37(9): 1539-1543.

[8] 柴国明, 郭汉杰, 陈希春. FH96 高温合金的凝固过程及元素平衡分配系数的研究[J]. 铸造技术, 2012, 33(1): 12-16.

CHAI Guo-ming, GUO Han-jie, CHEN Xi-chun. Study on solidification process and equilibrium partition coefficients of alloy elements of FGH96 superalloy[J]. Foundry Technology, 2012, 33(1): 12-16.

[9] 王 衣, 孙 锋, 董显平, 张澜庭, 单爱党. 新型 Ni-Co基高温合金中平衡析出相的热力学研究[J]. 金属学报, 2010, 46(3): 334-339.

WANG Yi, SUN Feng, DONG Xian-ping, ZHANG Lan-ting, SHAN Ai-dang. Thermodynamic study on equilibrium precipitation phases in a novel Ni-Co base superalloy[J]. Acta Metallurgica Sinica, 2010, 46(3): 334-339.

[10] 赵军普, 袁守谦, 陶 宇, 贾 建, 刘 洋. FGH96合金中γ′和碳化物相平衡计算[J]. 稀有金属材料与工程, 2011, 40(6): 1019-1024.

ZHAO Jun-pu, YUAN Shou-qian, TAO Yu, JIA Jian, LIU Yang. Equilibrium calculations of γ′ and carbides for P/M superalloy FGH96[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1019-1024.

[11] 刘建涛, 刘国权, 胡本芙, 宋月鹏, 秦子然, 向 嵩, 张义文. FGH96合金中γ′相的高温粗化行为[J].稀有金属材料与工程, 2006, 35(3): 418-422.

LIU Jian-tao, LIU Guo-quan, HU Ben-fu, SONG Yue-peng, QING Zi-ran, XIANG Song, ZHANG Yi-wen. The coarsening Behavior of γ′ particles in FGH96 superalloys during the high temperature treatment[J]. Rare Metal Materials and Engineering, 2006, 35(3): 418-422.

[12] BINCZYK F,  J, PRZELIORZ R. Calorimetric examination of mixtures for modification of nickel and cobalt superalloys[J]. Archives of Foundry Engineering, 2009, 9: 97-100.

J, PRZELIORZ R. Calorimetric examination of mixtures for modification of nickel and cobalt superalloys[J]. Archives of Foundry Engineering, 2009, 9: 97-100.

[13] CHAPMAN L. Application of high temperature DSC technique to nickel based superalloys[J]. Journal of Materials Science, 2004, 39(24): 7229-7236.

[14] SATO J, OMORI T, OIKAWA K, OHNUMA I, KAINUMA R, ISHIDA K. Cobalt-base high-temperature alloys[J]. Science, 2006, 312(5770): 90-91.

[15] WLODEK S, KELLY M, ALDEN D. The structure of Rene 88 DT[J]. Superalloys, 1996: 129-136.

[16] 杜宝帅, 李新梅, 张忠文, 邹 勇. Al-Mg-Si-Ag 合金时效过程差热分析研究[J]. 热加工工艺, 2014, 43(20): 188-190.

DU Bao-shuai, LI Xin-mei, ZHANG Zhong-wen, ZOU Yong. Investigation on aging process of Al-Mg-Si-Ag alloy using differential thermal analysis[J]. Hot Working Technology, 2014, 43(20): 188-190.

[17] 杨 伟, 张燕龙, 余 欢, 陈寿辉, 卢百平, 汪志太. 冷却速率对 Cu70Zr30合金初生相及包晶转变的影响[J].中国有色金属学报, 2014, 24(9): 2295-2301.

YANG Wei, ZHANG Yan-long, YU Huan, CHEN Shou-hui, LU Bai-ping, WANG Zhi-tai. Effect of cooling rate on primary phase and peritectic transformation in Cu70 Zr30alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2295-2301.

[18] BOETTINGE WJ, KATTENER U, MOON K, PEREPEZKO J. DTA and heat-flux DSC measurements of alloy melting and freezing[M]. Washington, NIST, 2006.

[19] JACKSON M, STARINK M, REED R. Determination of the precipitation kinetics of Ni3Al in the Ni-Al system using differential scanning calorimetry[J]. Materials Science and Engineering A, 1999, 264(1): 26-38.

[20] 潘晓林, 孙文儒, 杨树林, 郭守仁, 李 战, 杨洪才, 胡壮麒. GH742y合金凝固偏析行为[J]. 中国有色金属学报, 2008, 18(12): 2158-2164.

PAN Xiao-lin, SUN Wen-ru, YANG Shu-lin, GUO Shou-ren, LI Zhan, YANG Hong-cai, HU Zhuang-qi. Solidification and segregation behavior of GH742y alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2158-2164.

[21] SAUNDERS N, LI X, MIODOWNIK A,  SHAO J, FAHRMANN M, POLLOCK T. Materials design approaches and experiences[M]. Warrendale: TMS, 2001.

SHAO J, FAHRMANN M, POLLOCK T. Materials design approaches and experiences[M]. Warrendale: TMS, 2001.

[22] 柴国明, 陈希春, 郭汉杰. FGH96高温合金中一次碳化物形成规律[J]. 中国有色金属学报, 2012, 22(8): 2205-2213.

CHAI Guo-ming, CHEN Xi-chun, GUO Han-jie. Formation mechanism of primary carbides in FGH96 superalloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2205-2213.

[23] MACKAY R A, GABB T P, GARG A, ROGERS R B, NATHAL M V. Influence of composition on microstructural parameters of single crystal nickel-base superalloys[J]. Materials Characterization, 2012, 70: 83-100.

[24] 孙 兼, 刘培英, 张洪涛. Rene′ 88DT粉末高温合金组织及γ′相析出动力学研究[J]. 金属热处理, 2001, 26(7): 16-17.

SUN Jian, LIU Pei-ying, ZHANG Hong-tao. Study on microstructure and γ′ precipitation dynamics of rene 88DT P/M superalloy[J]. Heat Treatment of Metals, 2001, 26(7): 16-17.

[25] 方 彬, 纪 箴, 田高峰, 贾成厂. FGH96高温合金中γ′相完全溶解温度的研究[J]. 粉末冶金技术, 2013, 31(2): 89-95.

FANG Bin, JI Jian, TIAN Gao-feng, JIA Cheng-chang. Investigation on complete solute temperature of γ′ in the P/M superalloy of FGH96[J]. Powder Metallurgy Technology, 2013, 31(2): 89-95.

[26] MAO J, CHANG K M, YANG W, FURRER D U, RAY K, VAZE S P. Cooling precipitation and strengthening study in powder metallurgy superalloy Rene 88DT[J]. Materials Science and Engineering A, 2002, 332(1): 318-329.

(编辑 龙怀中)

基金项目:国家高技术研究发展计划资助项目(2012AA03A514);国家自然科学基金资助项目(51401242, 61271356, 51205031, 51301209)

收稿日期:2015-05-11;修订日期:2015-10-11

通信作者:黄 岚,副教授,博士;电话:0731-88877812;E-mail: hazefog@yahoo.com

摘 要:采用差热分析技术,研究样品质量和升温速率对FGH96合金差热曲线的影响。以FGH96为代表,探索采用差热曲线分析方法准确测量粉末冶金高温合金相变温度的最佳升温速率和样品质量。分析和对比差热曲线不同方法判定的γ′相完全溶解温度、固相线温度及液相线温度。改进了固相线判定方法,并在此基础上确定了FGH96合金中主要相变温度的最优判定方法。实验测定了FGH96合金热等静压、热挤压和热处理状态的相变温度。结果表明:FGH96合金在不同状态下的相变温度基本相同。同时,确定了高温合金差热分析的两个重要实验参数,提出可统一应用于高温合金差热曲线分析相变温度的判定方法。

[1] 郭建亭. 高温合金材料学(上册)基础理论. 北京: 科学出版社, 2008.

[2] 王会阳, 安云岐, 李承宇, 晁 兵, 倪 雅, 刘国彬, 李 萍. 镍基高温合金材料的研究进展[J]. 材料导报, 2011(S2): 482-486.

[4] 贾 建, 陶 宇, 张义文, 张 莹. 热等静压温度对新型粉末冶金高温合金显微组织的影响[J]. 航空材料学报, 2008, 28(3): 20-23.

[5] 郭建亭, 周兰章, 秦学智. 铁基和镍基高温合金的相变规律与机理[J]. 中国有色金属学报, 2011, 21(3): 476-486.

[6] 罗银屏, 周亦胄, 刘金来. Ru 和 Cr 在一种无Re 镍基单晶高温合金凝固过程中的作用[J]. 金属学报, 2014, 50(9): 1025-1030.

[7] 郑 亮, 肖程波, 唐定中, 顾国红, 汤 鑫. 高Cr 铸造镍基高温合金K4648凝固行为的研究[J]. 稀有金属材料与工程, 2008, 37(9): 1539-1544.

[8] 柴国明, 郭汉杰, 陈希春. FH96 高温合金的凝固过程及元素平衡分配系数的研究[J]. 铸造技术, 2012, 33(1): 12-16.

[9] 王 衣, 孙 锋, 董显平, 张澜庭, 单爱党. 新型 Ni-Co基高温合金中平衡析出相的热力学研究[J]. 金属学报, 2010, 46(3): 334-339.

[10] 赵军普, 袁守谦, 陶 宇, 贾 建, 刘 洋. FGH96合金中γ′和碳化物相平衡计算[J]. 稀有金属材料与工程, 2011, 40(6): 1019-1024.

[11] 刘建涛, 刘国权, 胡本芙, 宋月鹏, 秦子然, 向 嵩, 张义文. FGH96合金中γ′相的高温粗化行为[J].稀有金属材料与工程, 2006, 35(3): 418-422.

[15] WLODEK S, KELLY M, ALDEN D. The structure of Rene 88 DT[J]. Superalloys, 1996: 129-136.

[16] 杜宝帅, 李新梅, 张忠文, 邹 勇. Al-Mg-Si-Ag 合金时效过程差热分析研究[J]. 热加工工艺, 2014, 43(20): 188-190.

[17] 杨 伟, 张燕龙, 余 欢, 陈寿辉, 卢百平, 汪志太. 冷却速率对 Cu70Zr30合金初生相及包晶转变的影响[J].中国有色金属学报, 2014, 24(9): 2295-2301.

[20] 潘晓林, 孙文儒, 杨树林, 郭守仁, 李 战, 杨洪才, 胡壮麒. GH742y合金凝固偏析行为[J]. 中国有色金属学报, 2008, 18(12): 2158-2164.

[22] 柴国明, 陈希春, 郭汉杰. FGH96高温合金中一次碳化物形成规律[J]. 中国有色金属学报, 2012, 22(8): 2205-2213.

[24] 孙 兼, 刘培英, 张洪涛. Rene′ 88DT粉末高温合金组织及γ′相析出动力学研究[J]. 金属热处理, 2001, 26(7): 16-17.

[25] 方 彬, 纪 箴, 田高峰, 贾成厂. FGH96高温合金中γ′相完全溶解温度的研究[J]. 粉末冶金技术, 2013, 31(2): 89-95.