铝型材挤压模工作带优化

林高用1, 2, 陈兴科1, 蒋 杰3, 王 芳3, 杨立斌1

(1. 中南大学 材料科学与工程学院, 长沙 410083;

2. 华中科技大学 塑性成形模拟及模具技术国家重点实验室, 武汉 430074;

3. 云南省机械研究设计院, 昆明 650031)

摘 要:

基于MATLAB平台, 将BP神经网络、 遗传算法和数值模拟技术应用于铝型材挤压模具参数优化设计。 采用三层BP神经网络建立型材挤压模具的数学模型, 由正交实验法安排模拟实验组合, 采用有限元软件进行挤压过程的数值模拟, 并以具有不同工作带尺寸的挤压模具中金属流出模口平面上的Z向质点流速均方差作为模型目标值, 将模拟结果作为神经网络的输入样本对训练网络并建立网络知识源, 通过遗传算法求得模型的全局优化解; 最后通过有限元数值模拟技术验证并比较优化所得工作带与经验法确定的工作带对金属流动均匀性的影响。 数值模拟结果表明, 本研究对挤压模具工作带的优化是有效的。

关键词: 铝型材; BP人工神经网络; 遗传算法; 挤压模具; 工作带; 有限元模拟 中图分类号: TG375

文献标识码: A

Optimization of die bearing for aluminum profile extrusion die

LIN Gao-yong1, 2, CHEN Xing-ke1, JIANG Jie3,

WANG Fang3, YANG Li-bin1

(1. School of Materials Science and Engineering,Central South University, Changsha 410083, China;

2. State Key Laboratory of Plastic Forming Simulation and Die Technology,Huazhong University of Science and Technology, Wuhan 430074, China;

3. Yunnan Mechanical Research and Design Institute, Kunming 650031, China)

Abstract: BP artificial neural network, genetic algorithm and FEM simulation were applied to optimize the design of profile extrusion die on MATLAB foundation. A three-layer neural network was used to set up mathematical model for profile extrusion dies with different bearing lengths. Orthogonal test was arranged for numerical simulation to get Z-velocity at the die land exit which was used as the target value of the model. The neural network is trained by the above Z-velocity values to form knowledge source, and the general optimized solution was attained through genetic algorithm. At last, the optimized bearing of the extrusion die was analyzed by FEM and compared to the design with experiential way. The simulation results show that the optimization of die bearing is effective.

Key words: aluminum profile; BP artificial neural network; genetic algorithm; extrusion die; bearing length; finite element simulation

在型材挤压过程中, 由于型材断面形状复杂, 金属流出模孔的速度不均匀, 易导致型材挤出后出现扭拧﹑波浪﹑弯曲和裂纹等缺陷。 因此为了提高挤压产品质量, 在设计型材挤压模具时, 除了要保证模具结构具有足够的强度与刚度外, 还必须考虑模孔的位置和工作带的大小与分布。 工作带(也叫定径带)的摩擦阻力可以调整金属的流速, 在模孔位置一定的条件下, 合理设计工作带可以保证型材断面各部分的金属流动速度均匀, 从而减少挤压过程中的附加应力和挤压后工件内的残余应力, 防止型材的变形与开裂。

模具设计是铝型材生产的关键环节。 传统的型材挤压模具设计主要依靠工程类比和设计经验, 其设计流程一般是按照“设计—反复试模—反复修模、 改模—反复调整挤压工艺参数”的模式进行[1], 不仅造成了大量的人力与物力的浪费, 而且严重影响了生产效率和产品质量。 采用现代先进的计算机技术可有效优化挤压工艺及挤压模具设计, 缩短模具设计周期, 减少反复试模、 修模所造成的不必要的人力、 物力的浪费, 其基本模式是通过PRO/E、 UG、 SOLIDWORK等三维设计软件进行产品的三维建模, 根据所建立的三维产品模型进行模具设计, 利用ANSYS、 DEFORM、 MARC、 SUPERFORGE等分析软件对所设计的挤压模具进行挤压过程的有限元模拟来获取目标函数值, 根据模拟分析结果建立人工神经网络模型并生成神经网络的知识源, 结合遗传算法的全局寻优模型可以实现目标值的最优化, 最后可通过数值仿真技术可分析和验证优化结果的有效性。

国外在神经网络和遗传算法方面的研究已较为成熟[2-4], 国内的研究才刚刚起步[5-13 ]。 国内采用神经网络与遗传算法开展挤压模具优化设计工作的研究还相当少, 已有的相关报道一般是采用上述模式实现单因素或双因素(如模孔位置)的优化[6, 8, 9], 而对于多因素优化方面的研究则更少。 文献[9, 10]虽然通过将工作带划分为若干个单元, 并利用神经网络与遗传算法进行了工作带尺寸的优化, 但对优化过程的分析较为含糊, 尤其是遗传算法寻优过程, 因此很难从中获得清晰的有价值的参考; 文献[12]则没有对优化结果做相应的验证分析。 基于这些研究思路, 本文作者将BP人工神经网络、 遗传算法和数值模拟技术结合起来, 建立了挤压模具工作带多因素优化设计模型; 对优化过程进行了较详细的描述, 并通过数值模拟对优化结果进行了模拟验证。

1 挤压模具工作带的优化

1.1 优化变量的确定及模拟实验方案

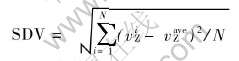

工作带长度是决定型材尺寸精度和表面质量的基本参数, 工作带过长, 摩擦阻力大, 容易在其表面上黏结金属, 使制品的表面出现毛刺、 麻面等缺陷; 工作带过短则金属流动阻力小, 不能稳定地控制型材尺寸, 同时工作带也更易磨损, 使模具寿命降低。 在实际生产中由于型材端面通常比较复杂, 型材各部分的壁厚不尽相同, 同时挤压力在模具中的分布也不均匀(模具中心处的压力要比周边大一些), 导致金属流出模口时的速度分布不均匀, 型材挤出后易出现扭拧﹑波浪﹑弯曲和裂纹等缺陷。 由于定径带的摩擦阻力可以调整金属流速, 因此合理设计不等长的工作带长度, 可以有效提高型材断面各个部分金属的流速均匀性。 因此, 在模孔位置一定的情况下, 对挤压模具工作带的优化设计应以挤压过程中平衡金属流速为目标, 即选取金属流速均方差作为目标函数[8-10]。 金属流出工作带时各质点流速均方差SDV的具体定义如下:

式中 N为所考虑区域的节点数目; viZ为规定平面上节点轴向流速; varvZ为规定平面上平均轴向流速。

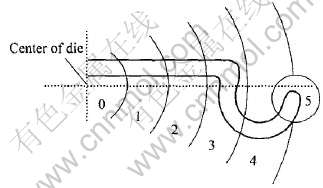

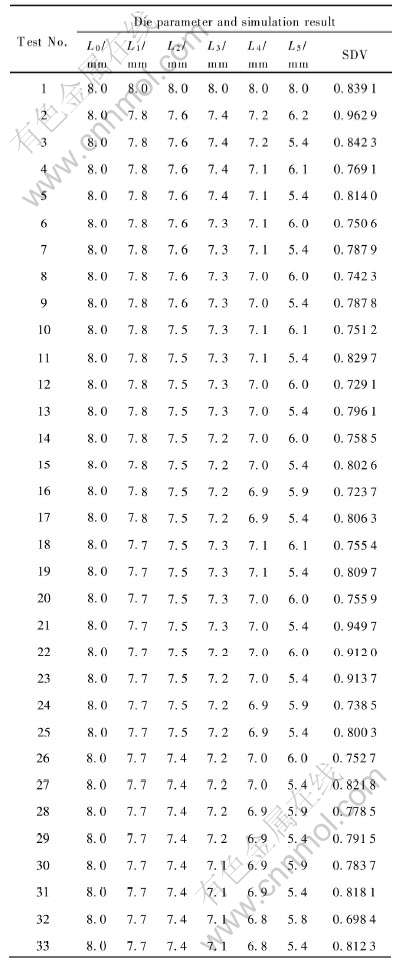

图1所示为某型材挤压厂实际生产的对称双钩铝型材产品截面图。 由于该产品关于y轴对称, 按图2所示截取型材的一半作为分析对象, 并将其划分为0、 1、 2、 3、 4、 5共6个单元。 根据经验首先设定L0=8.0mm, 把L1、 L2、 L3、 L4、 L5作为待优化变量, 即5个待定因素, 每个因素的水平数及因素与水平变化的选择情况列于表1。 本文采用数值模拟、 人工神经网络和遗传算法为一体的工艺参数优化模型来对5个单元的工作带长度进行优化, 以获取流速均方差SDV最小情况下的各段工作带的长度L0、 L1、 L2、 L3、 L4、 L5的值。 按照正交实验方法构造各参数间的组合方案, 列于表2, 以SDV作为目标函数。 针对各种因素组合, 通过采用有限元数值模拟来获得流速均方差SDV, 为训练神经网络提供样本对。 针对各种模具参数进行数值模拟后获取的SDV值均列于表2。

图1 型材截面图

Fig.1 Cross-section of profile(mm)

图2 工作带设计方案

Fig.2 Design plan of bearing length

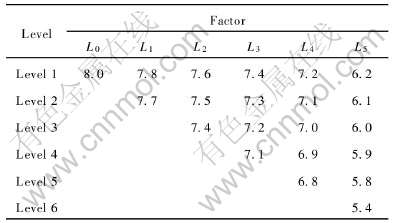

表1 正交实验因素及各因素的水平

Table 1 Factors and their levels of orthogonal test (mm)

1.2 BP人工神经网络建摸与训练

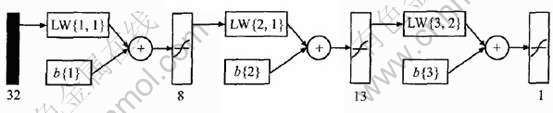

本文根据多次实验, 选用单向传播的三层前向网络建造神经网络模型, 其结构如图3所示, 结构参数为: 输入层单元数6个, 隐层单元数13个; 输出层单元数1个, 学习规则函数选用traingdx(), 设置修正权值的学习速率lr=0.05, 设定最大循环次数epoch=20000, 设定期望误差最小值goal=0.00001。 按表2的样本对进行网络训练, 训练后的神经网络可以作为知识库来获取遗传算法所需要的目标函数值。

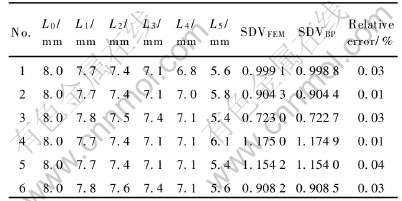

表3所列为BP神经网络预测的SDVBP与有限元分析结果SDVFEM的对比, 相对结果误差在0.3%以内, 可以认为本文所组建的神经网络经训练后具有较好的推广性。

1.3 遗传算法迭代寻优

本文采用遗传算法对BP神经网络建立的知识源进行迭代寻优。 该问题属于最小值问题, 故适应度函数采用[13]:

表2 正交模拟实验及模拟结果

Table 2 Orthogonal test of numerical simulation and results

![]()

式中 f(xi)为本代中某个个体的目标函数值; g(xi)为中此个体的适应度值; max为本代中最大的目标函数值。

图3 人工神经网络结构图

Fig.3 Structure of BP artificial neural network

表3 网络预测与有限元分析结果的比较

Table 3 Comparison between simulation results and BP artificial neural network

![]()

式中 Wij为网络连接的权值; xj为输入信号; Si为表示外部输入信号; bi为阀值。

为了防止GA机制陷入局部最优, 对适应度进行了线性调整[13]:

![]()

式中 f′为本代中某个体的调整后的适应度; f为本代中此个体的适应度; Favg为本代中群体中的适应度平均值; C为经验值, 可以取1.0~3.0; fmin为本代中最小的目标值。

采用遗传算法对模具工作带参数L0、 L1、 L2、 L3、 L4、 L5尺寸进行优化, 群体规模取100, 染色体长度取16, 交叉概率取0.3, 变异概率取0.001, 遗传最大世代数取8~10。 通过系统运算, 获得如下结果: 当L0=8.0mm、 L1=8.0mm、 L2=8.0mm、 L3=8.0mm、 L4=8.0mm、 L5=8.0mm时, 所得到的初始流速均方差为0.8391; 最终得到的优化最小流速均方差为0.6240, 在这一最小的SDV下所得到的优化工作带长度为: L0=8.0mm、 L1=7.7mm、 L2=7.4mm、 L3=7.1mm、 L4=7.0mm、 L5=5.4mm。

2 数值模拟分析结果与讨论

通过上述分析可见, 本文结合人工神经网络、 遗传算法和数值模拟技术, 实现了在模孔位置一定的条件下挤压模具工作带的优化设计, 以下将通过有限元数值模拟技术分析和比较本次优化所得到的工作带与经验上利用同心圆确定的工作带对金属在模口平面上的Z向流速的影响, 以验证本次优化结果的可靠性。

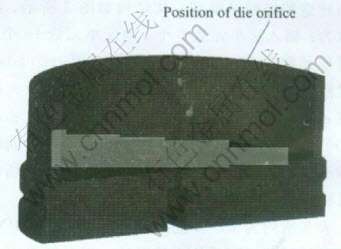

对优化结果再次采用PRO/E建模, 利用有限元软件进行三维刚塑性有限元模拟[15, 16] , 在相同挤压工艺下, 分析并比较下面三套挤压模具的模口流速分布情况。 这三套挤压模的工作带分别为: 1) 等长工作带。 L0=L1=L2=L3=L4=L5=8.0mm。 2) 根据经验采用同心圆规则确定的工作带[1, 10]。 L0=8.0mm、 L1=7.7mm、 L2=7.4mm、 L3=7.1mm、 L4=6.8mm、 L5=5.8mm。 3) 本文优化所得到的工作带。 L0=8.0mm、 L1=7.7mm、 L2=7.4mm、 L3=7.1mm、 L4=7.0mm、 L5=5.4mm。 由于工件具有对称性, 所以只取挤压模具的一半作为分析对象来考察金属流出模口时的Z向流速分布情况。 挤压模具如图4所示。

图4 型材挤压模具

Fig.4 Profile extrusion die

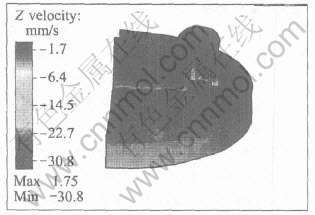

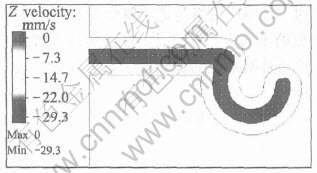

本次实验选取挤压材料为6063铝合金, 挤压比为27.0, 挤出速度为4.5mm/s, 挤压筒的温度为450℃, 坯料的温度为480~500℃。 数值模拟时划分的模具与坯料单元格大小均为1.0mm。 图5和6所示分别为等工作带条件下的型材挤出模口后

图5 型材出模状态图(模具①)

Fig.5 Extruding status of profile by first die

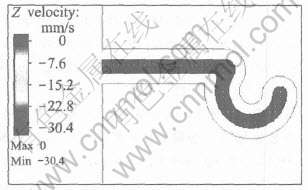

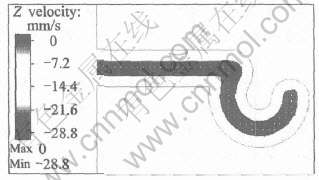

图6 模口平面上Z向流速分布(模具①)

Fig.6 Z-velocity at orifice plane of first die

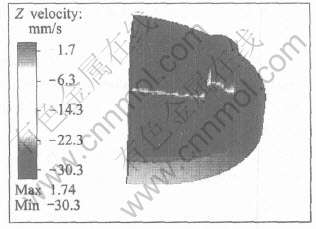

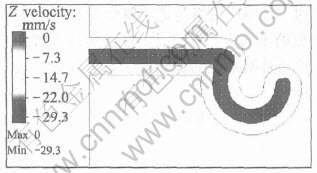

的状态和模口Z向流速分布; 图7和8所示分别为同心圆方式确定的工作带条件下型材挤出模口后的状态和模口Z向流速分布; 图9和10所示分别为本文优化所得到的工作带条件下型材挤出模口后的状态和模口Z向流速分布。

分别在速度分布云图上均匀采集52个点(如图6、 8、 10所示), 通过MATLAB编程计算这些点的均方差, 可得SDV1=0.8391(等长工作带结果), SDV2=0.6984(同心圆规则确定的工作带结果),SDV3=0.6240(本文优化结果)。 数值模拟的计算结果说明, 在模孔位置一定的情况下, 工作带长度对挤压金属的流动速度均匀性具有明显影响, 采用等长工作带挤压模具挤压本文所选型材, 金属的流动速度最不均匀; 而按本文优化所得到的工作带尺寸进行模具设计, 金属在的流速最为均匀。 可见, 本文对挤压模具参数优化设计的方法与过程是有效和可靠的。

图7 型材出模状态图

Fig.7 Extruding status of profile by second die

图8 模口平面上Z向流速分布

Fig.8 Z-velocity at orifice plane of second die

图9 型材出模状态图

Fig.9 Extruding status of profile by third die

图10 模口平面上Z向流速分布

Fig.10 Z-velocity at orifice plane of third die

3 结论

基于MATLAB平台, 以挤压模口流速均方差SDV为目标函数, 采用正交试验设计优化方案, 实现了将BP神经网络与遗传算法应用于型材挤压模具参数的多因素优化设计; 结合有限元数值模拟分析, 验证表明本文的优化结果是有效的。

REFERENCES

[1]刘静安. 铝型材挤压模具设计、 制造、 使用及维护[M]. 北京: 冶金工业出版社, 1999.

LIU Jing-an. The Design, Manufacturing, Usage and Maintenance of Aluminum Sections Extrusion Die[M]. Beijing: Metallurgical Industry Press, 1999.

[2]Tang Y S, Wang T C. The use of neural networks in predicting turning forces[J]. Journal of Material Processing Technology, 1995, 49(3-4): 273-289.

[3]Honik K. Approximation capabilities of multilayer feed forward networks[J]. Neural Networks, 1991, 6(8): 1-4.

[4]Holland J H. Adaptation in Natural and Artificial Systems[M]. 2nd ed. Cambridge: MIT Press, 1992.

[5]焦李成. 神经网络系统理论[M]. 西安: 西安电子科技大学出版社, 1993. 32-46.

JIAO Li-cheng. Neural Networks Systems Theory[M]. Xian: Xian University Press, 1993. 32-46.

[6]邹琳, 夏巨谌, 胡国安. 基于BP神经网络的铝型材挤压模具优化设计[J]. 塑性工程学报, 2003, 10(2): 42-46.

ZHOU Lin, XIA Ju-chen, HU Guo-an. Optimizing of aluminum sections extrusion die based on BP neural network[J]. Journal of Harbin Institute of Technology Journal of Plasticity Engineering, 2003, 10(2): 42-46.

[7]闵惜琳, 刘国华. 人工神经网络结合遗传算法在建模和优化中的应用[J]. 计算机应用研究, 2002(1): 79-80.

MIN Xi-lin, LIU Guo-hua. The combination of artificial neural network and genetic algorithm applied to modeling and optimization[J]. Application Research of Computers, 2002(1): 79-80.

[8]刘汉武, 张志萍, 王秀海, 等. 基于BP遗传算法铝型材挤压模具优化设计[J]. 哈尔滨工业大学学报, 2000, 32(4): 86-88.

LIU Han-wu, ZHANG Zhi-ping, WANG Xiu-hai, et al. Optimizing of aluminum sections extrusion die based on BP genetic algorithm[J]. Journal of Harbin Institute of Technology, 2000, 32(4): 86-88.

[9]闫洪. 型材挤压成形理论分析和数值仿真研究[D]. 南昌: 南昌大学, 2003.

YAN Hong. Theory Analysis for Profile Extrusion Forming and the Numerical Simulation Research[D]. Nanchang: Nanchang University, 2003.

[10]罗超. 铝型材挤压模具智能设计及关键技术研究[D]. 长沙: 中南大学, 2004.

LUO Chao. Research on Intelligent Design System for Aluminum Extrusion and The Key Technology[D]. Changsha: Central South University, 2004.

[11]董俊, 卢宇灏, 李大永, 等. 基于BP网络和遗传算法的铝型材挤压模工作带优化模型[J]. 机械科学与技术, 2004, 23(9): 1015-1018.

DONG Jun, LU Yu-hao, LI Da-yong, et al. Optimization model for designing the die bearing of aluminum extrusion based on BP neural network and genetic algorithm[J]. Mechanical Science and Technology, 2004, 23(9): 1015-1018.

[12]郑荣, 包忠诩, 周天瑞, 等. 三维铝型材挤压模多参数优化[J]. 金属成形工艺, 2004, 22(1): 69-72.

ZHENG Rong, BAO Zhong-xu, ZHOU Tian-rui, et al. Optimizing several parameters of three-dimensional Aluminum profile extrusion die[J]. Metal Forming Technology, 2004, 22(1): 69-72.

[13]陈国良, 王东生. 遗传算法及其原理[M]. 北京: 人民邮电出版社, 1999. 3-15.

CHEN Guo-liang, WANG Dong-sheng. Genetic Algorithm and its Principial[M]. Beijing: Posts and Telecom Press, 1999. 3-15.

[14]王树勋, 林法禹, 魏华光. 实用模具设计与制造[M]. 长沙: 国防科技大学出版社, 1991. 11-30.

WANG Shu-xun, LIN Fa-yu, WEI Hua-guang. The Design and Manufacturing of Utility die[M]. Changsha: National University of Defense Technology Press, 1991. 11-30.

[15]闫洪, 包忠栩, 柳和生, 等. 角铝型材挤压过程的数值模拟[J]. 中国有色金属学报, 2001, 11(2): 202-205.

YAN Hong, BAO Zhong-xu, LIU He-sheng. Numerical simulation of angle aluminum profile extrusion processes[J]. The Chinese Journal of Nonferrous Metals, 2001, 11 (2): 202-205.

[16]张洪武. 有限元分析与CAE技术基础[M]. 北京: 清华大学出版社, 2004. 12-40.

ZHANG Hong-wu. The Basic of CAE Technology and the FEM Analysis[M]. Beijing: Tsinghua University Press, 2004. 12-40.

基金项目: 华中科技大学塑性成形模拟及模具技术国家重点实验室开放基金资助项目(04-6); 云南省省院省校科技合作计划资助项目(2003UABAB05A050)

收稿日期: 2005-08-09; 修订日期: 2005-12-02

通讯作者: 林高用, 副教授; 电话:0731-8836485; E-mail: gylin6609@ yahoo.com.cn

[1]刘静安. 铝型材挤压模具设计、 制造、 使用及维护[M]. 北京: 冶金工业出版社, 1999.

[4]Holland J H. Adaptation in Natural and Artificial Systems[M]. 2nd ed. Cambridge: MIT Press, 1992.

[5]焦李成. 神经网络系统理论[M]. 西安: 西安电子科技大学出版社, 1993. 32-46.

[6]邹琳, 夏巨谌, 胡国安. 基于BP神经网络的铝型材挤压模具优化设计[J]. 塑性工程学报, 2003, 10(2): 42-46.

[7]闵惜琳, 刘国华. 人工神经网络结合遗传算法在建模和优化中的应用[J]. 计算机应用研究, 2002(1): 79-80.

[8]刘汉武, 张志萍, 王秀海, 等. 基于BP遗传算法铝型材挤压模具优化设计[J]. 哈尔滨工业大学学报, 2000, 32(4): 86-88.

[9]闫洪. 型材挤压成形理论分析和数值仿真研究[D]. 南昌: 南昌大学, 2003.

[10]罗超. 铝型材挤压模具智能设计及关键技术研究[D]. 长沙: 中南大学, 2004.

[11]董俊, 卢宇灏, 李大永, 等. 基于BP网络和遗传算法的铝型材挤压模工作带优化模型[J]. 机械科学与技术, 2004, 23(9): 1015-1018.

[12]郑荣, 包忠诩, 周天瑞, 等. 三维铝型材挤压模多参数优化[J]. 金属成形工艺, 2004, 22(1): 69-72.

[13]陈国良, 王东生. 遗传算法及其原理[M]. 北京: 人民邮电出版社, 1999. 3-15.

[14]王树勋, 林法禹, 魏华光. 实用模具设计与制造[M]. 长沙: 国防科技大学出版社, 1991. 11-30.

[15]闫洪, 包忠栩, 柳和生, 等. 角铝型材挤压过程的数值模拟[J]. 中国有色金属学报, 2001, 11(2): 202-205.