文章编号: 1004-0609(2006)02-0333-06

冷轧6111铝合金板材固溶处理后的再结晶织构

陈 扬1, 2, 赵 刚1, 刘春明1, 左 良1

(1. 东北大学 材料与冶金学院, 沈阳 110004;

2. 辽宁工学院 材料与化学工程学院, 锦州 121001)

摘 要:

采用取向分布函数法研究了冷轧6111铝合金板的再结晶织构。 结果表明: 冷轧6111铝合金薄板的再结晶织构主要由两种织构组分构成, 一种是绕板法向旋转约15°的立方织构组分Cube+ND15, 另一种是{110}〈111〉织构组分; 该两种再结晶织构组分与主要形变织构组分均具有〈111〉型取向关系, 其中Cube+ND15组分与形变织构中的S组分间具有近似的40°〈111〉取向关系, {110}〈111〉组分与形变织构中的Copper组分间具有33°〈111〉取向关系; 在退火保温过程中, 再结晶织构的取向密度首先达到最大值, 然后略有降低, 经一定时间后基本不再变化。

关键词: 铝合金; 再结晶; 织构; 固溶处理

中图分类号: TG166.3 文献标识码: A

Recrystallization texture in cool rolled sheet of

Al alloy 6111 after solution treatment

CHEN Yang1, 2, ZHAO Gang1, LIU Chun-ming1, ZUO Liang1

(1. School of Materials and Metallurgy,

Northeastern University, Shenyang 110004, China;

2. College of Material and Chemical Engineering,

Liaoning Institute of Technology, Jinzhou 121001, China)

Abstract: The recrystallization textures of Al alloy 6111 were investigated by means of orientation distribution function (ODF). The results show that the recrystallization textures in cool rolled Al alloy 6111 are composed of the cube orientation rotated about 15° around normal direction (i.e. Cube+ND15)and the orientation {110}〈111〉. The recrystallization texture components can be derived by a rotation of the main rolling texture components. There is an approximate 40°〈111〉 orientation relationship between Cube+ND15 and S orientation, and a 33°〈111〉 orientation relationship between orientation {110}〈111〉 and Copper orientation. During holding temperature of solution treatment, the orientation densities of the recrystallization texture components firstly increase and maximize and then reduce slightly, but keep constant when holding time is beyond 10min.

Key words: Al alloy; recrystallization; texture; solution treatment

汽车轻量化已成为必然趋势, 各制造商力图采用更轻的材料制造汽车构件。 作为汽车外车身板用材, 可时效强化的6000系(Al-Mg-Si)铝合金近年来得到了愈来愈广泛的应用和关注。 为了使其具有良好的冲压成型性及足够的最终使用强度, 6000系铝合金通常在冷轧至最终厚度后进行固溶处理(此时因具有较低的屈服强度而有利于冲压成型), 然后冲压成形, 并在随后的烤漆过程中产生时效强化。 由于固溶处理温度较高(通常在520℃以上), 板材将迅速发生再结晶并形成再结晶织构。 这种固溶处理时所形成的再结晶织构对板材的冲压成型性[1-3]及成型后的表面质量[4-6]起着至关重要的作用。 另一方面, 第二相粒子的数量、 尺寸及性质对再结晶过程及织构组态有着极为重要的影响。 首先是尺寸较大的第二相粒子会促进再结晶的形核, 从而加速再结晶过程[7]; 其次是不同尺寸、 不同性质的粒子使再结晶的机制有所不同, 并导致再结晶织构组态明显不同[8-10]。 6000系铝合金铸态组织中有较多复杂化合物[11, 12]分布于晶界处, 在随后的轧制过程中碎化并呈较大粒状分布于α-Al基体上; 此外在热轧及随后的冷却过程中有细小弥散的针状Mg2Si析出[13]。 这就使6000系铝合金再结晶织构组态的影响因素更为复杂, 而目前关于6000系铝合金再结晶织构组态的研究不多, 尤其是关于固溶处理后再结晶织构组态的报道所见甚少。 因此, 明确6000系铝合金固溶处理后的再结晶织构组态对于理解其再结晶机制及再结晶织构组态与板材成形性和表面质量的关系尤为重要。 本文作者采用取向分布函数(orientation distribution function, 即ODF)法研究了6111铝合金冷轧薄板固溶处理后的再结晶织构。

1 实验

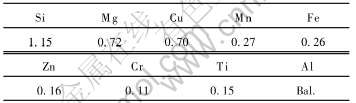

实验所用材料是用99.9%的纯铝、 电解铜、 工业纯镁、 工业纯铁以及Al-9.5%Si、 Al-9%Mn等中间合金, 按一定顺序放入电阻坩埚炉溶化, 在水冷铜模中浇铸成220mm×120mm×30mm的铸锭, 其化学成分见表1。

表1 实验材料的化学成分

Table 1 Chemical composition of material tested(mass fraction, %)

将铸锭进行470℃、 5h和540℃、 16h的双级均匀化处理后, 切头铣面, 加热至450℃并保温1h后热轧, 将其厚度由28mm轧至4.7mm, 终轧温度约为200℃。

将热轧板进行不同形变量(10%、 30%、 50%、 70%、 90%)的冷轧, 然后将冷轧样品在550℃进行固溶处理, 并分别于冷轧及固溶处理后测定样品的织构。

织构测定在D/max-IIIA型X射线衍射仪上进行, 管电压为35kV, 管电流为20mA, 发散狭缝 DS: 2°, 并加2mm限高光阑, 防散射狭缝RS: 7mm, 接收狭缝SS: 7mm。 采用CuKα辐射, Ni滤波片, 用Schulz背反射法测量{111}、 {200}和{220}三张不完整极图, 并采用二步法计算Lmax=16时的ODF, 结果用恒φ2(Δφ2 =5°)截面图表示。

2 结果与分析

2.1 形变织构

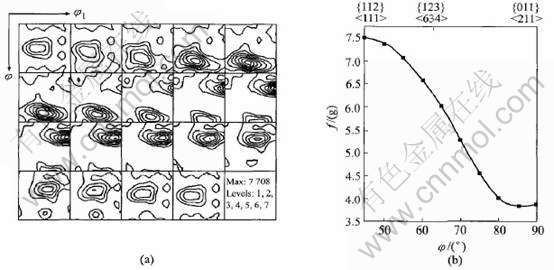

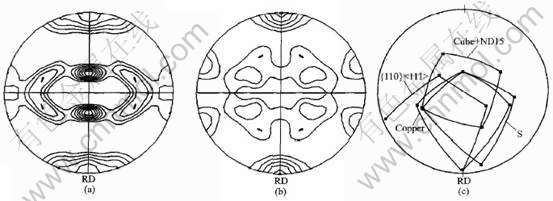

经90%的冷轧后, 试样表现出典型的面心立方轧制织构, 如图1(a)所示。 由图1(a)可以看出, 轧制织构实际上由分布在β取向线上的取向构成, β取向线由Copper取向{112}〈111〉开始, 经过S取向{123}〈634〉到brass取向{011}〈211〉。 因此, 画出沿β取向线的取向密度分布能够比ODF图更方便地表示轧制织构, 如图1(b)所示。 由图1(b)可清楚地看出, Copper取向的取向密度值最高, S取向居中, 而brass取向的取向密度值最低。

2.2 再结晶织构

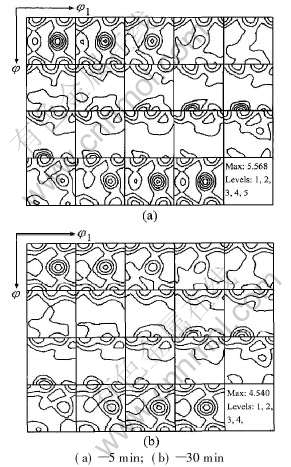

在基本完成再结晶的情况下, 经不同保温时间固溶处理样品的ODF图定性地看十分相似。 图2所示分别为冷轧形变量为90%并在550℃进行5min和30min退火后样品的ODF图。 由图可见, 再结晶织构主要由两种取向构成: 一种是绕法向(ND)旋转了约15°的立方取向, 在此记为Cube+ND15, 其在Euler角空间中的位置为φ1≈15°、 φ=0°、 φ2=0°; 另一种为{110}〈111〉取向, 其在Euler角空间中的位置为φ1≈55°、 φ=45°、 φ2=0°。

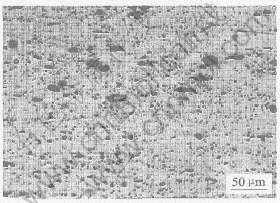

Cube+ND15取向的形成是由于第二相粒子促进再结晶晶核的形成(particles stimulated nucleation of recrystallization, 即PSN)并使再结晶形核机制发生了变化[ 7, 14, 15 ]。 图3所示为6111铝合金冷轧样品的金相照片(未经腐蚀), 可看见基体上分布有较多的第二相粒子。 冷轧过程中会在这些第二相粒子周围产生一个形变区, 形变区内位错密度较高, 使其点阵发生旋转, 与周围的形变基体间有较大的取向差。 形变区内亚晶的取向分布在旋转立方

图1 冷轧试样的ODF图(a)及β取向线(b)

Fig.1 ODFs (a) and orientation densities along β fiber (b) of cold rolled samples

图2 经不同时间再结晶退火试样的ODF图

Fig.2 ODFs of recrystallization annealed samples at different time

取向附近的区域内, 其中Cube+ND15取向与形变基体具有近似的40°〈111〉关系并成为主要再结晶[CM(22]织构[9, 10 ]。 图4所示为形变织构和再结晶织构的(111)极图以及两者间取向关系的示意图。 由图4可以看出, Cube+ND15织构组分与主要冷轧织构组分间具有〈111〉型取向关系, 将主要冷轧织构组分绕〈111〉轴旋转约38°即得到Cube+ND15组分, 即两者间具有近似的40°〈111〉取向关系, 这是铝合金中最有利于再结晶晶粒长大的取向关系。

图3 冷轧样品的光学金相照片(未腐蚀)

Fig.3 Optical micrograph of cool rolled sample

除Cube+ND15外, 另一种主要再结晶织构组分呈{110}〈111〉取向(图2)。 以往的研究表明有些铝合金当冷轧形变量较大时(大于90%)时, 再结晶织构中会出现P取向{110}〈122〉, 而当冷轧形变量小于90%时通常观察不到[9, 10]。 P取向在取向空间中的位置为φ1=70°、 φ=45°、 φ2=0°, 与本实验中出现的{110}〈111〉取向(φ1≈55°、 φ=45°、 φ2=0°)比较接近, 但二者间有两点主要不同之处: 首先是[CM(22]P取向与主要形变织构组分间没有〈111〉型取向关

图4 冷轧试样(a)及再结晶试样(b)的(111)极图及各织构组分的取向关系(c)

Fig.4 Pole figures of cold rolled sample (a) and recrystallized sample (b) and orientation relationship among texture components (c)

系, 而本实验中出现的{110}〈111〉取向与形变织构中的Copper取向间有〈111〉型取向关系(如图4所示, 经计算, 为33.3°〈111〉关系), 接近于40°〈111〉取向关系; 其次是P取向通常只出现在较大冷轧形变量的条件下而且不很明显, 其取向密度值远低于Cube+ND15组分的取向密度, 而在本实验中, 冷轧形变量在30%~90%范围内的固溶处理样品均出现了明显的{110}〈111〉取向, 且其取向密度随形变量增加而迅速提高(如图5所示), 甚至超过Cube+ND15组分的取向密度而成为最明显的再结晶织构组分。 P取向被认为是在形变晶粒内的剪切带处形核[8, 16], 而关于本实验中出现的{110}〈111〉取向的形核机制目前并不清楚, 尚需进一步研究。

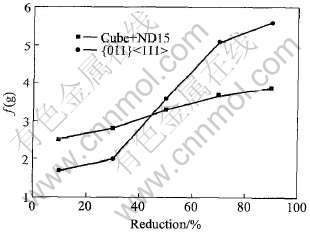

图5 再结晶织构组分取向密度随冷轧形变量的变化

Fig.5 Orientation intensities of recrystallization texture components versus reduction

{110}〈111〉取向在单相合金中并不出现, 因而可以断定其形成与第二相粒子有关, 即该取向的形成为粒子激发形核(PSN)所致。

对铝合金再结晶织构的研究表明[16, 17], 铝合金再结晶的形核机制主要为立方带形核、 原晶界形核、 剪切带形核和粒子周围的形变区形核(PSN)。 其中, 在立方带形核的再结晶晶粒为Cube取向{001}〈100〉, 原晶界形核的再结晶晶粒为与形变织构中S取向{123}〈634〉非常接近的R取向{124}〈211〉, 在剪切带形核的再结晶晶粒为较弱的Q取向{013}〈231〉和P取向{110}〈122〉, 而通过PSN形核的再结晶晶粒为较弱的Cube+ND取向。 在本实验冷轧6111铝合金薄板的再结晶织构中只观察到了明显的Cube+ND取向和{110}〈111〉取向, 而没有观察到明显的其他取向, 表明6111铝合金再结晶的形核过程主要由PSN所控制, 而且两种再结晶织构组分均与主要形变织构组分间具有近似的40°〈111〉取向关系。

2.3 形变量对再结晶织构的影响

将经不同形变量冷轧的样品在550℃进行30min的固溶处理, 其再结晶织构均主要由Cube+ND15和011}〈111〉组分构成, 该两组分的取向密度随冷轧形变量的变化如图5所示。 当冷轧形变量较小时, Cube+ND15组分的取向密度仅为2.632, 而{011}〈111〉织构组分的取向密度则更低, 表明随机组分占很大比例。 当冷轧形变量达到30%时, 两种织构组分的取向密度均有所增加。 由图5可见, 随冷轧形变量的增加, 再结晶织构中Cube+ND15组分取向密度升高的幅度较小, 而{011}〈111〉组分取向密度升高的幅度则很大, 尤其是冷轧形变量在30%~70%范围内时, {011}〈111〉织构组分的取向密度迅速增加。 当冷轧形变量大于70%时, 取向密度的增加速度明显减慢。

显然, 随冷轧形变量的增加, 粒子周围形变区的数量、 形变区内位错密度及形变区与基体的取向差均增加, 这些都为Cube+ND15取向晶核的形成及长大提供了有利条件, 因此再结晶织构中Cube+ND15组分的取向密度增加。 关于{011}〈111〉织构组分的形核机制目前还不清楚, 所以无法解释其取向密度随冷轧形变量变化的原因。

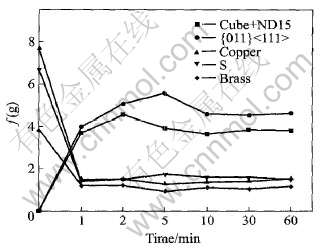

2.4 再结晶织构随固溶处理保温时间的变化

将形变量为90%的冷轧板在550℃进行固溶处理并保温不同时间(分别为1、 2、 5、 10、 30和60min), 然后测定其再结晶织构。 在保温时间为1~60min范围内, 再结晶织构的类型与图2所示一样, 均主要由Cube+ND15组分和{110}〈111〉组分所构成, 但随保温时间的延长, 其取向密度有一定的变化, 如图6所示。 由图6可以看出, 在固溶处理保温过程的初期, 随时间的延长, 形变织构组分的取向密度迅速降低, 在达到一定程度后基本不再变化, 表明再结晶已基本结束; 而Cube+ND15组分和{110}〈111〉组分的取向密度在保温初期则迅速升高并达到最大值, 在随后的保温过程中两种再结晶织构的取向密度均有所降低, 经一定时间后基本不再变化。

图6 主要织构组分的取向密度随退火时间的变化

Fig.6 Orientation densities of main texture components versus annealing time

在达到最大值后, Cube+ND15组分和{110}〈111〉组分取向密度的降低与再结晶后的晶粒长大过程有关。 再结晶结束后, 由于Cube+ND15和{110}〈111〉取向的晶粒较多, 相邻的多为相同取向晶粒, 即晶界多为小角度晶界, 所以不易长大; 而其它取向的晶粒则处于该两种取向晶粒的包围中, 晶界多为大角度晶界, 所以在再结晶结束后的保温过程中发生一定程度的晶粒长大并消耗Cube+ND15和{110}〈111〉取向的晶粒, 从而使Cube+ND15和{110}〈111〉组分的取向密度有所降低。 此外, 在Cube+ND15和{110}〈111〉组分的取向密度降低的同时并未见其他织构组分的取向密度有明显增加, 说明长大的晶粒可能为随机取向。 金相观察表明, 由于6111铝合金基体上有大量的第二相粒子, 阻碍再结晶后的晶粒长大, 所以随退火保温时间的延长, 晶粒长大程度有限, 这就使得再结晶织构组分的取向密度降低不大。

3 结论

1) 6111铝合金的再结晶过程主要由PSN所控制, 而且由此所导致的再结晶织构遵循定向生长的规律。

2) 6111铝合金的再结晶织构主要由两种组分构成: 绕板法向旋转约15°的Cube组分和{110}〈111〉组分, 且该两组分均与主要形变织构组分间具有〈111〉型取向关系。

3) 在固溶处理温度下, 6111的再结晶过程因PSN而十分迅速, 同时两种再结晶织构组分在固溶处理保温初期即达到最大值, 而在随后有限的晶粒长大过程中, 再结晶织构有所减弱。

REFERENCES

[1]Kuroda M, Ikawa S. Texture optimization of rolled aluminum alloy sheets using a genetic algorithm[J]. Mater Sci Eng A, 2004, A384: 235-244

[2]Cheng X M, Morris J G. Texture, microstructure and formability of SC and DC cast Al-Mg alloys[J]. Mater Sci Eng A, 2002, A323: 31-41.

[3]Han J H, Seck H K, Chung Y H, et al. Texture evolution of the strip Cast 1050Al alloy processed by continuous confined strip shearing and its formability evolution[J]. Mater Sci Eng A, 2002, A323: 342-347.

[4]Raabe D, Sachtleber M. Grain-scale micromechanics of polycrystal surfaces during plastic straining[J]. Acta Materialia, 2003, 51: 1536-1560.

[5]Wu P D, Lloyd D J, Bosland A, et al. Analysis of roping in AA6111 automotive sheet[J]. Acta Materialia, 2003, 51: 1945-1957.

[6]Baczynski G, Guzzo R, Ball M D, et al. Development of roping in an aluminium automotive alloy AA6111[J]. Acta Materialia, 2000, 48: 3361-3376.

[7]Humphreys F J. The nucleation of recrystallization at second phase particles in deformed aluminium[J]. Acta Metallurgica, 1977, 25: 1323-1344.

[8]Lücke K, Engler O. Effects of particles on development of microstructure and texture during rolling and recrystallisation in fcc alloys[J]. Materials Science and Technology, 1990, 6: 1113-1130.

[9]Engler O, Kong X W, Yang P. Influence of particle stimulated nucleation on the recrystallization textures in cold deformed Al-alloys(part Ⅰ )—experimental observation[J]. Scripta Materialia, 1997, 37(11): 1665-1674.

[10]Engler O, Kong X W, Lücke K. Recrystallization textures of particle-containing Al-Cu and Al-Mn single crystals[J]. Acta Materialia, 2001, 49: 1701-1715.

[11]吴锵, 孙斐, 孙强金, 等. Al-Mg-Si合金的凝固过程[J]. 中国有色金属学报, 2000, 10(5): 688-692.

WU Qiang, SUN Fei, SUN Qiang-jin, et al. Solidification process of Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(5): 688-692.

[12]刘宏, 刘艳华, 赵刚, 等. Mn对Al-Mg-Si-Cu铝合金结晶相的影响[J].中国有色金属学报, 2004, 14(11): 1906-1911.

LIU Hong, LIU Yan-hua, ZHAO Gang, et al. Effects of Mn on condtituents of Al-Mg-Si-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1906-1911.

[13]Engler O, Jürgen H. Texture control by thermomechanical processing of AA6XXX Al-Mg-Si sheet alloys for automotive applications—a review[J]. Mater Sci Eng A, 2002, A336: 249-262.

[14]Orsund R, Nes E. Effect of particles on recrystallization textures in aluminium-manganese alloys[J]. Scripta Metallurgica, 1988, 22: 665-669.

[15]Troeger L P, Starke E A Jr. Particle-stimulated nucleation of recrystallization for grain-size control and superplasticity in an Al-Mg-Si-Cu alloy[J]. Mater Sci Eng A, 2000, A293: 19-29.

[16]Engler O. On the influence of orientation pinning on growth selection of recrystallization[J]. Acta Materialia, 1998, 46: 1555-1568.

[17]Engler O. EBSD local texture study on the nucleation of recrystallization at shear bands in the alloy Al-3%Mg[J]. Scripta Materialia, 2001, 44(2): 229-236.

(编辑何学锋)

基金项目: 国家高技术研究发展计划资助项目(2002AA331050); 教育部科学技术研究重点资助项目(0208); 国家教育部高等学校优秀青年教师教学科研奖励计划资助项目

收稿日期: 2005-06-08; 修订日期: 2005-09-23

作者简介: 陈 扬(1959-), 男, 副教授, 博士研究生

通讯作者: 赵 刚, 教授; 电话: 024-83681685; 传真: 024-83686455; E-mail: zhaog@mail.neu.edu.cn