中国有色金属学报 2004,(02),204-209 DOI:10.19476/j.ysxb.1004.0609.2004.02.010

固气两相流雾化工艺规律

湖南大学材料科学与工程学院,湖南大学材料科学与工程学院,湖南大学材料科学与工程学院 长沙410082 ,长沙410082 ,长沙410082

摘 要:

采用高压氮气为气相雾化介质, 分别以NaCl颗粒和Fe粉为固相雾化介质, 对Al Si合金、金属Zn进行固气两相流雾化实验, 系统研究了工艺参数对粉末平均粒度和形貌的影响规律。结果表明, 固气两相流雾化存在最佳的固/气流率比, 采用的固体介质颗粒只有既达到较高的浓度又具有较高速度, 才能极大地提高雾化效果。同时, 较高密度的固体介质、低金属液流量有利于获得平均粒度细小、形貌复杂、粒度分布更集中的金属粉末。

关键词:

中图分类号: TF124.1

收稿日期:2003-04-18

基金:国家自然科学基金资助项目 (50174025);博士点基金资助项目;

Process regularities of solid-gas dual media atomization

Abstract:

Al-Si alloy and metal zinc were selected as the samples to study the effects of atomization parameters on mean particle size, particle size distribution and particle morphology of the as-atomized powder with N2 employed as the gas atomization medium and NaCl, Fe particle as solid atomization medium respectively. The results show that the metal powder with finer mean particle size and narrow particle size distribution can be produced under the conditions of proper mass flow rate of solid to gas in atomization medium, higher density of solid medium and lower metal mass flow rate.

Keyword:

Al-Si alloy; Zinc; atomization; powder; medium;

Received: 2003-04-18

固气两相流雾化工艺

1 实验

金属或合金采用感应加热炉或电阻炉熔炼, 除渣、 除气后备用。 采用自行研制的高压密相气力输送粉末装置, 获得高压固气两相流, 通过特制的环缝限制式喷嘴对金属流进行雾化; 由水环喷射出水流直接对喷射流进行冷却获得粉末浆料; 经冲洗、 过滤和干燥, 最终制得粉末。 工艺过程如图1所示。

送粉罐为密闭流态化结构, 高压氮气通入送粉罐, 带出其中的固体粉末, 形成固气两相流。 通过螺杆的升降调节流化床高度来改变流化室中固相颗粒的含量, 以调节固气流中固/气流率比。 实验分别采用食盐颗粒、 铁粉充当固体颗粒进行固气两相流雾化。 食盐可通过水洗、 溶解除去; 铁粉可采用磁选法除去, 并可循环使用。 粉末粒度采用分筛和激光衍射粒度测定仪测定, 粉末形貌在KY-2800扫描电镜上观察。

图1 固气二相流雾化工艺流程图

Fig.1 Flowchart of solid-gas dual mediaatomization process

氮气所产生的气体动态压力为0.8 MPa, 输出的气流流量为3 m3/min。 在固体雾化和气体雾化过程中, 输送的气体压力和流量均不变, 以保证雾化介质的总输出能量不变。 各种材料均在电阻炉中熔炼, 过热度为150 K。

研究盐流量与粉末性能的关系时, 以Al-30%Si (质量分数) 合金和工业纯Zn为对象。 雾化Al-30%Si合金时, 金属液流直径为6 mm; 雾化工业纯Zn时, 金属液流直径为4.2 mm。 研究金属液流量与粉末性能的关系, 选取工业纯Zn为对象, 盐流量为140 g/s, 金属液流直径分别为4.2 mm, 3 mm和2.5 mm。 研究不同固体雾化介质与粉末性能的关系时, 选取Al-30%Si合金为对象, 金属液流直径为6 mm, 固体雾化介质分别为食盐粉末和铁粉。

2 结果及分析

2.1盐质量流率与粉末性能的关系

气体雾化时, 气体质量流率会影响粉末的粒度

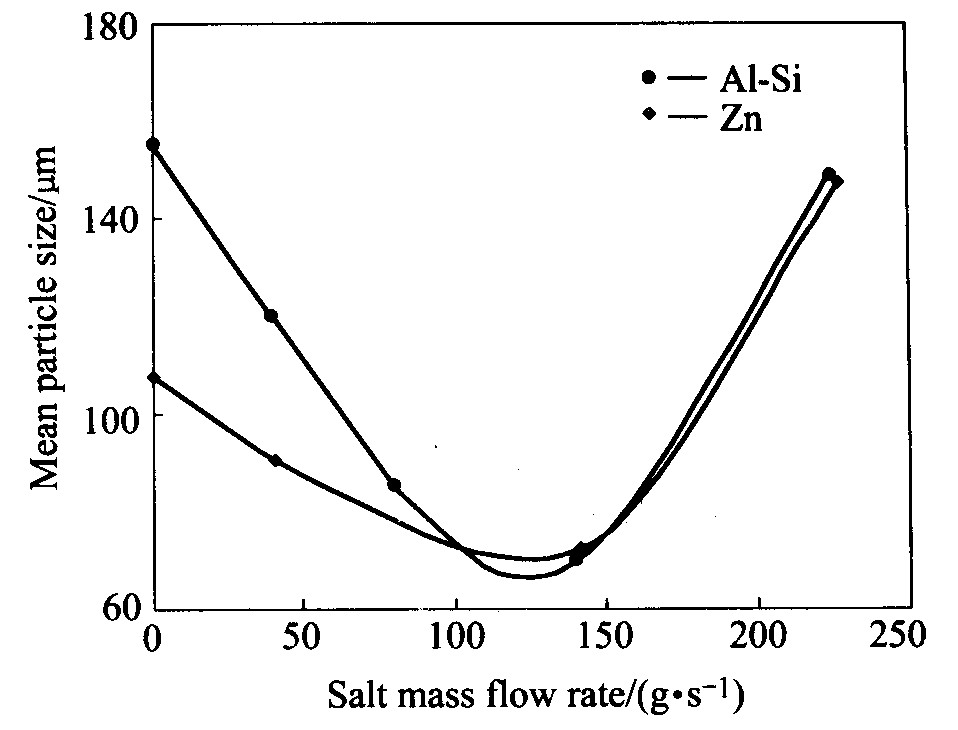

从图2可以看出, 采用食盐颗粒为固体介质时制得粉末的粒度随着盐流量的增加而减小, 当盐流量增大到一定值后, 进一步增大盐流量, 粉末平均粒度会逐步变大。

根据气力输送规律, 随着输送物料的增加, 物料速度就会减慢

图2 盐流量与粉末平均粒度的关系

Fig.2 Mean particle size vssalt mass flow rate curves

图3 普通气体雾化与固气两相流雾化所得Al-Si粉末粒度分布

Fig.3 Al-Si powder size distribution undergas atomization and gas-solid dualmedia atomization

图3所示为气体雾化与固气两相流雾化Al-Si粉末的粒度分布情况。 可以看出, 两相流雾化所得粉末的粒度分布较窄, 这是因为固气两相流雾化过程中尺寸较大的金属熔滴被固相颗粒撞击破碎的几率较大, 而小熔滴难以被固相颗粒破碎, 使得雾化粉末粒度保持在较窄的范围内。

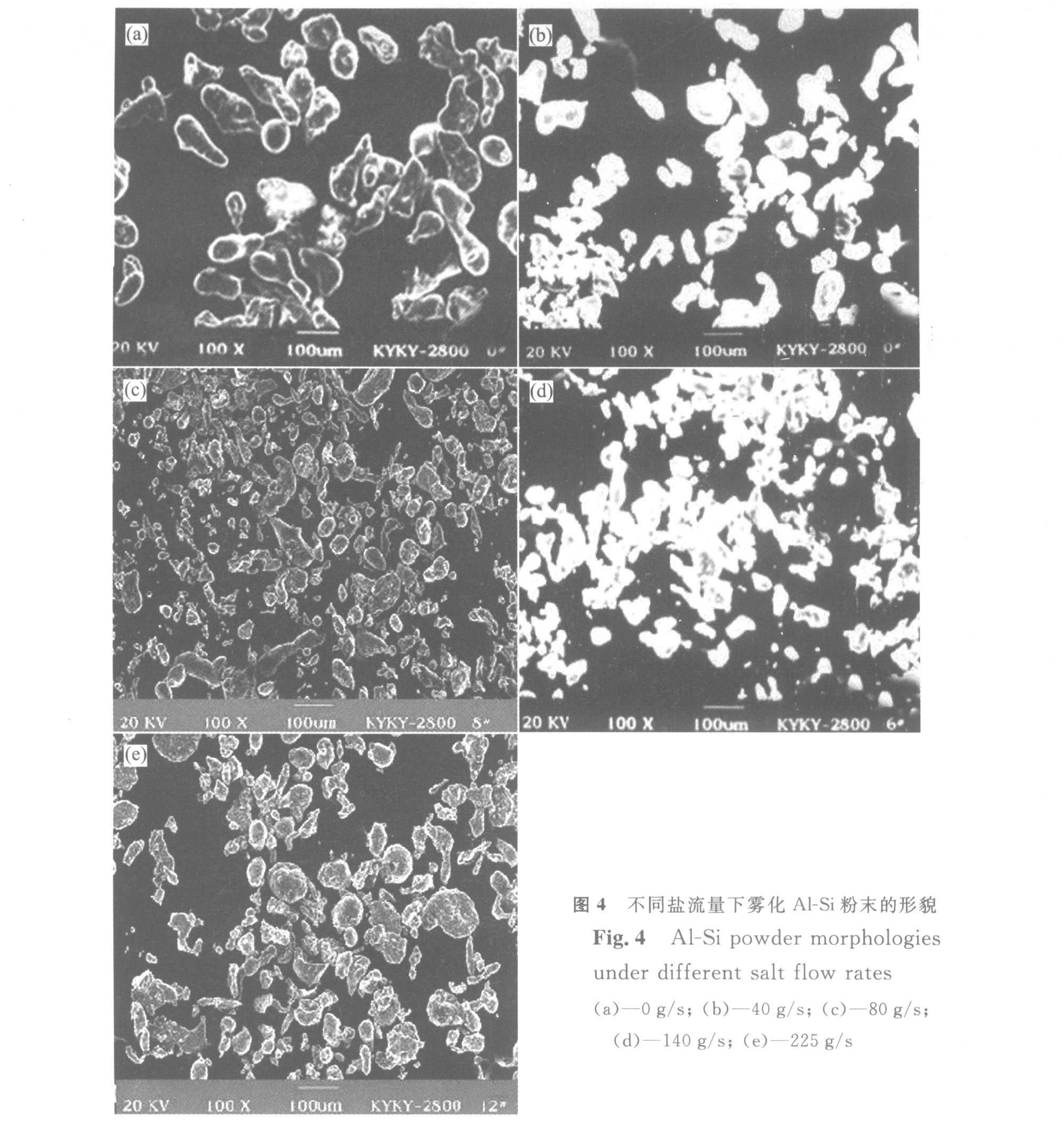

气体雾化粉末通常为球形或类球形 (如图4 (a) 所示) , 而固气两相流雾化粉末大部分为不规则形, 粉末表面很粗糙。 由于固体颗粒的撞击作用破坏了表面结构, 同时固气两相流雾化冷却速度较大, 约为104~105 K/s

2.2金属液质量流率与粉末粒度的关系

由于熔体的质量流率将直接影响到粉末的产率, 所以控制它的大小对于考察整个固气两相流雾化工艺的经济性是相当重要的。 在0.8 MPa的气体压力下, 金属质量流率对雾化粉末粒度分布及平均粒度的影响分别如图5和表1所示。 可以明显看出, 随着金属质量流率的减小, 粉末的平均粒度减小, 且粉末粒度分布度窄。

图5 不同金属质量流率下Zn粉末粒度分布

Fig.5 Effect of melt mass flow rate onsize distribution of as-atomized Zn powder

表1 不同金属质量流率下所得Zn粉末平均粒度

Table 1 Mean particle size of Zn powderunder different melt mass flow rates

| Metal | Salt flow rate/ (g·s-1) |

Diameter of molten metal/ mm |

Melt flow rare/ (g·s-1) |

Mean particle size/ μm |

| 4.2 | 120 | 72 | ||

Zn |

140 | 3.0 | 60 | 57 |

| 2.5 | 42 | 44 |

由于粉末平均粒度随金属液流直径和质量的减小而减小

2.3固体介质与粉末粒度的关系

气体雾化过程中, 不同的雾化介质对雾化粉末的形状和显微组织有很大的影响

表2 采用不同固体介质时Al-Si粉末的平均粒度

Table 2 Mean particle size of Al-Si alloypowder atomized with different solid media

Alloy |

Diameter of molten metal/ mm |

Solid medium |

Flow rate of solid medium/ (g·s) |

Mean particle size/μm |

Al-30%Si |

6.0 | NaCl |

140 | 70 |

Fe |

130 | 50 |

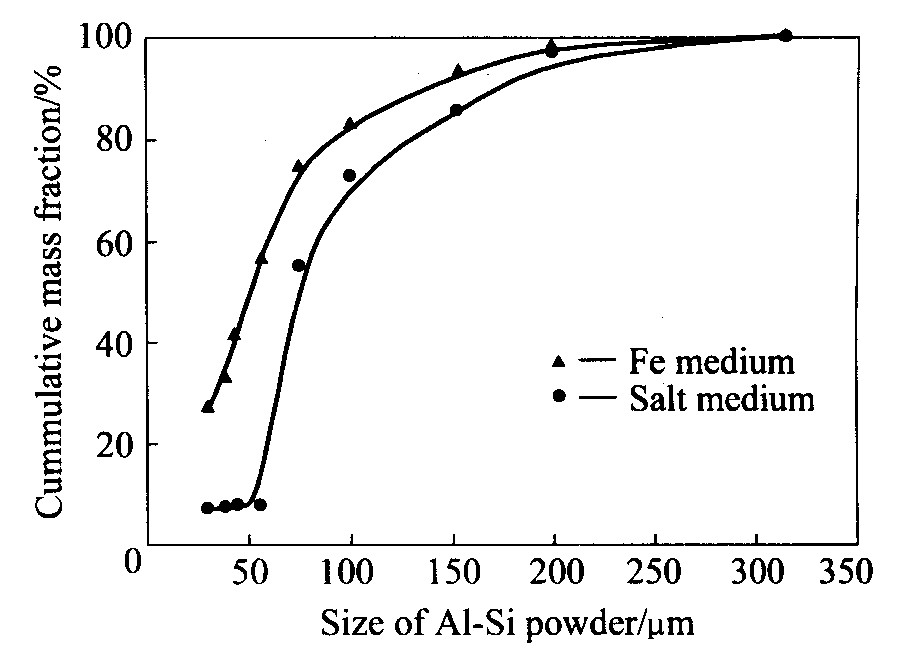

图6 不同固体介质雾化Al-Si粉末粒度分布

Fig.6 Effect of solid medium on sizedistribution of as-atomized Al-Si powder

固气两相流雾化过程中, 固体粒子撞击液滴, 才能破碎液滴。 铁的密度为7.8 g/cm3, NaCl的密度为2.17 g/cm3, 在相同质量流率情况下, 单个铁粉的动量要大于单个食盐颗粒, 铁粉冲击液滴的作用力更大, 对液滴的破碎效果要比食盐的好, 因此得到的粉末更细小。 同时, 铁在273 K时的导热系数为53.6 W/ (m·K) , NaCl的导热系数约为1.15 W/ (m·K) , 显然采用铁粉作为固气两相流雾化介质, 冷却速率要大的多, 在雾化过程中, 粉末没有球化就凝固, 所得粉末除了微细粉末有少许是球形或类球形外, 大部分为不规则形状; 而采用食盐作为固气两相流雾化介质所得球形粉末相对要多一些 (如图7所示) 。

采用固气两相流雾化制粉时, 选择固气两相流雾化介质, 在满足可除去、 不污染粉末且输送方便的基础上, 尽可能的选用密度大的固体颗粒。

图7 采用不同固体介质时Al-Si粉末粒度分布

Fig.7 Mass cumulative distribution curveof Al-Si alloy powder atomizedwith different solid media

3固体颗粒与金属液滴的相互作用

3.1 临界穿透速度

固气两相流雾化工艺中采用高压气体将流态化的固体颗粒从喷嘴送出, 颗粒与液滴发生碰撞的几率较高, 碰撞都被认为是完全非弹性的, 碰撞动能全部转化为表面能的增加和克服沿穿透方向阻力所做的功, 颗粒的穿透运动作一维减速运动考虑。 Zhang等

式中 v0是初始速度, φ0是接触深度, η是熔体粘性系数, θ是颗粒与液滴间的接触角, γlg液滴与气体的表面能, R为颗粒的直径, ρ为颗粒的密度。

φ0=π时的速度是临界穿透速度, 即

因此固体颗粒能否穿透液滴, 取决于该固体颗粒是否达到了临界穿透速度。 当固体介质速度vS≥v′0时, 可以穿透液滴, 起到破碎液滴的作用, 使粉末更加细小; 当vS<v′0时, 固体介质不能穿透液滴, 对雾化没有贡献。

从式 (2) 可以看出, 临界穿透速度与固体颗粒的密度有关, 在其它条件相同的情况下, ρ越大, v′0越小, 也就是说对于密度大的固体颗粒, 其穿透液滴能力比密度小的固体颗粒要强, 所以采用铁粉作为固气两相流雾化介质能取得更好的雾化效果, 所得粉末粒度更细小。

3.2固/气输送比μ与颗粒速度vS的关系

设vg、 vS分别为气体和固体颗粒的速度, 令?=vg/vS, mg、 mS分别为气体和固体颗粒的质量, μ为固/气输送比, μ=mS/mg, Ek为气力输送总能量, ΔE为气力输送的各种损耗, 包括管道损耗和弯管损耗, 且在气力输送过程中保持不变, 根据能量守恒条件, 得到下列方程:

由式 (3) 可得:

在本实验条件下, ??μ, 可忽略不计, 因此式 (4) 可近似为

可以看出, 随着固/气输送比的增加, 管道输送的固体介质量增多, 则固体颗粒的速度相应减小。 当μ达到一定值时, vS<v′0, 固体颗粒就不能破碎液滴, 雾化不充分, 这就是当盐流量为225 g/s时, 雾化所得粉末和普通气体雾化的粉末粒度相当甚至还要粗大的原因。

3.3固体颗粒与金属液滴碰撞的撞击力

假设vS≥v′0, 固体颗粒可以穿透金属液滴, 而且固体颗粒与金属液滴的碰撞为完全非弹性, M是金属液滴的质量, vm是液滴初始速度, v是碰撞后的速度, 当固体颗粒与液滴碰撞时, 根据动量守恒定律可以得到下列方程:

假设气体/金属流量比为

综合式 (5) , (6) 和 (7) 可得:

设固体颗粒与液滴碰撞时的冲量为I, 根据冲量定律得:

I=mS· (vS-v) (9)

综合式 (8) 和 (9) 可以得出:

由式 (10) 可以看出, 当vS≥v′0, 随着固/气输送比的增加, 即固体颗粒质量流量的增加, 固体颗粒与液滴之间的冲量增大, 固体颗粒与液滴之间的撞击力也增大, 因而粉碎效果越好, 这和实验结果相符。

参考文献

[6] LawleyA.Atomizationmetalpowderindustriesfederation[J].PA, 1992.105.

[7] ShindeSL, TendolkarGS.AnalysesofatomizationEMDash, areview[J].PowderMetallInt, 1977, 9 (4) :180.

[11] GretzinerJ, MarshallWR.Characteristicsofatomization[J].AICHEJournal, 1961.7:312.

[12] UnalA.Liquidbreak upingasatomizationoffinealuminum[J].MetalTransB, 1989, 20B (2) :6165.

[6] LawleyA.Atomizationmetalpowderindustriesfederation[J].PA, 1992.105.

[7] ShindeSL, TendolkarGS.AnalysesofatomizationEMDash, areview[J].PowderMetallInt, 1977, 9 (4) :180.

[11] GretzinerJ, MarshallWR.Characteristicsofatomization[J].AICHEJournal, 1961.7:312.

[12] UnalA.Liquidbreak upingasatomizationoffinealuminum[J].MetalTransB, 1989, 20B (2) :6165.