网络首发时间: 2016-11-04 15:00

钛合金二层板结构超塑成形/扩散连接试验研究

南京航空航天大学机电学院

摘 要:

采用超塑成形/扩散连接 (SPF/DB) 工艺对TC4钛合金二层板结构进行制备。对TC4钛合金试样进行超塑拉伸试验研究, 确定了温度900℃和应变速率9.8×10-4s-1为最佳超塑成形的工艺参数, 并计算得出本构方程中的应变速率敏感指数m=0.57, K=998.5。利用MSC.MARC软件对试验件的成形过程进行有限元模拟分析, 获得了优化的压力-时间加载曲线。模拟结果显示板料在拐点圆角处最薄, 且最大减薄率为42.5%, 最大成形气压为2.0 MPa;在T=900℃和6) ε=9.8×10-4s-1下, 加载优化的压力-时间曲线, 成功进行了TC4二层板结构SPF/DB成形试验。最后对试验件进行了表面质量检查和扩散连接位置显微组织观察分析, 结果显示:钛合金二层板的试验件的整体成形效果良好, 试验件表面没有出现凹坑缺陷的现象, 加强筋超塑成形完全;扩散连接情况良好, 界面无明显缺陷, 连接处实现了可靠的冶金连接。证明了所述工艺方案成形二层板结构件的可行性。

关键词:

中图分类号: TG146.23

作者简介:杨钦鑫 (1991-) , 男, 安徽合肥人, 硕士研究生, 研究方向:超塑成形/扩散连接技术;E-mail:535123032@qq.com;;童国权, 教授;电话:025-84891881;E-mail:meegqtong@nuaa.edu.cn;

收稿日期:2016-08-23

基金:江苏省“六大人才高峰”资助项目 (2014ZBZZ003) 资助;

Process of Superplastic Forming/Diffusion Bonding for Two-Sheet Structure of Titanium Alloy

Yang Qinxin Tong Guoquan He Zezhou

College of Mechanical and Electronic Engineering, Nanjing University of Aeronautics and Astronautics

Abstract:

The process of superplastic forming and diffusion bonding (SPF/DB) for two-sheet structure of Ti-6Al-4V titanium alloy was performed.The temperature of 900 ℃ and the strain rate of 9.8 × 10-4s-1 were determined as the best forming process parameters in superplastic tensile test of Ti-6Al-4V titanium alloy.The strain rate sensitivity exponent of 0.57 and K = 998.5 were calculated according to constitutive equation.The SPF process was simulated by using finite element software MSC.MARC to optimize the curve of pressure-time.The finite element method (FEM) results showed that the thinnest place of the face sheet was located at the rounded corners and the maximum reduction ratio of sheet was 42.5%, and the largest pressure of SPF was 2.0 MPa.The test was conducted successfully by using the optimized pressure load curves at the temperature of 900 ℃ and strain rate of 9.8 × 10-4s-1.The surface quality of the formed product was inspected and the microstructure of the diffusion bonding interface was analyzed.The results showed that the forming of two-sheet structure had good quality, and the surface had no defects of pit, thus reinforcing of SPF completed.The connection joint interface of enhancement plate with sheet metal had no obvious defects, and joint had also realized the reliable metallurgical connection.The results proved the forming feasibility of two-sheet structure by using the described process.

Keyword:

TC4 titanium alloy; two-sheet structure; superplastic forming/diffusion bonding (SPF/DB) ; finite element method (FEM) ;

Received: 2016-08-23

随着航空工业快速迅猛地发展, 各种飞行器对其飞行速度的要求不断提高, 从而使轻量化结构制造技术成为航空先进制造技术发展的重点之一[1]。超塑成形/扩散连接 (superplastic forming/diffusion bonding, SPF/DB) 技术可以使复杂薄壁零件整体化, 同时能够降低飞行器结构重量、提高结构的完整性和承载效率[2]。SPF/DB技术主要是利用金属材料在超塑性状态下良好的固态粘合性能而发展起来的一种组合工艺技术。该技术已被广泛地应用到航空航天领域, 如飞机机翼、风扇叶片、导弹外壳、发动机部件等[3]。目前国内外对于复杂三层板、四层板结构的研究偏多, 而对于结构相对简单的二层板SPF/DB的研究较少。本文主要研究了加强筋形状较为复杂的二层板结构。

本文主要采用有限元模拟和试验研究的方法进行钛合金二层板试验件的制备。试验用材料为宝鸡钛业有限公司生产的TC4钛合金板, 化学成分为Ti-6Al-4V, 质量分数 (%) 为5.5~6.8Al, 3.5~4.5V, 其余Ti, 该材料有比强度高, 抗腐蚀性能好, 热稳定性好的优点[4]。此外, TC4钛合金能够满足SPF/DB工艺对材料的要求。利用MARC有限元软件对TC4二层板结构的超塑成形过程进行数值模拟, 获取优化的压力-时间曲线。开展二层板SPF/DB工艺试验, 对制备完好的二层板试验件进行质量检测证明工艺的可行性。

1超塑成形有限元模拟

1.1本构模型

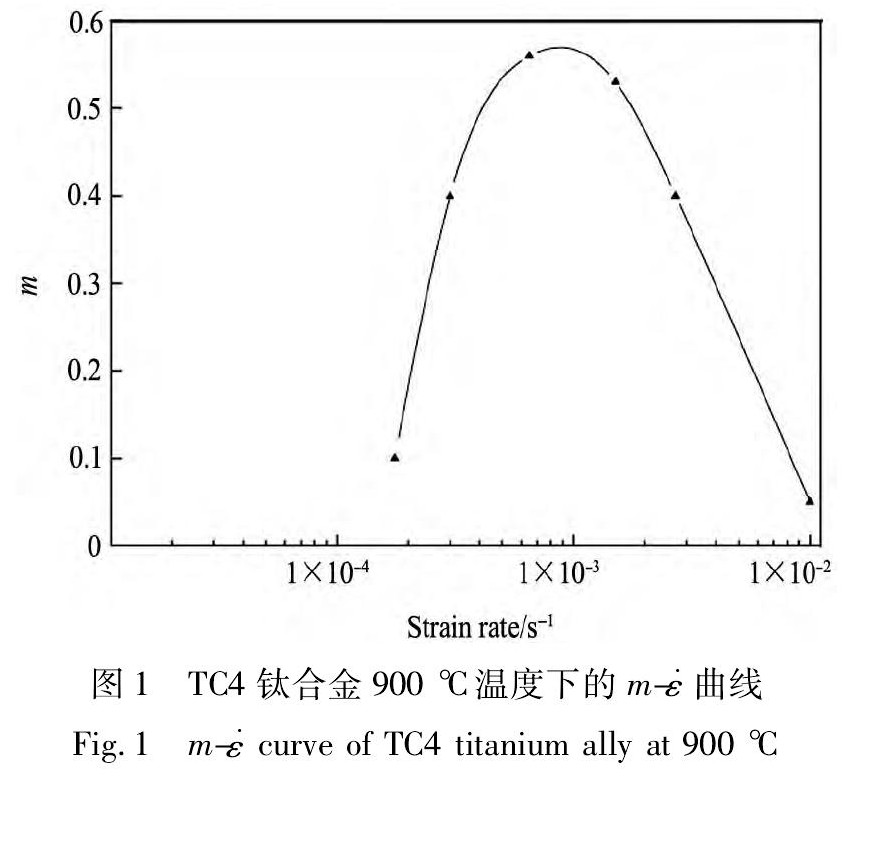

对TC4拉伸试样进行高温超塑性单向拉伸试验, 分别在880, 900, 920℃3个温度下进行不同应变速率的拉伸, 分别得到得到相对应温度下的最大延伸率为760%, 790%, 560%, 图1为TC4钛合金在900℃下的

1.2有限元模拟设置

TC4钛合金二层板结构的有限元模拟是对加强筋超塑成形部位的模拟, 由于零件整体外形的完全对称, 所以选取整个零件的1/4作为模型, 利用MARC有限元软件进行SPF过程的模拟。相关模拟参数的设置如下:

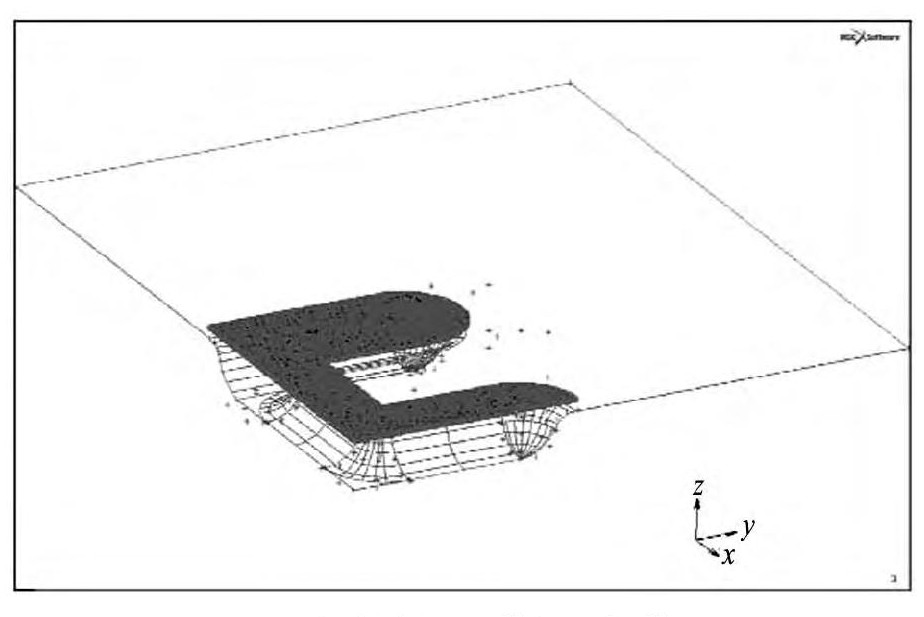

1.网格划分与单元选择:板料厚度取1.2mm, 将板料模型简化成如图2所示, 并将此板料模型划分为5488个单元, 单元类型选择Thick Shell 140四边形壳单元类型。

2.材料定义:由于超塑变形过程属于大变形问题, 回弹极小, 基本忽略弹性变形, 故采用刚塑性模型[5]。材料参数定义时选用RIGID-PLASTIC模型的POWER-LAW准则, 其中Exponent N=0.57 (应变速率敏感指数m) , Coefficient B=998.5 (材料系数K) 。

3.接触定义:定义模具为刚性体, 板料为变形体。二层板零件除加强筋部位为超塑成形, 其余部位均为扩散连接区域。故只需定义一个接触表, 即模具与板料接触类型为TOUCHING。同时定义所有摩擦类型为滑动库伦摩擦, 摩擦系数均为μ=0.2。

4.边界条件定义:定义不参与变形的扩散连接部分节点的6个方向自由度为0, 超塑成形区域的对称面限制垂直于该对称面方向的移动, 对板料超塑成形部位施加超塑性控制的面载荷[6], 方向始终垂直于板料表面。

图2 板料有限元模拟几何模型Fig.2 Finite element model of sheet

5.工况定义:设置超塑性压力范围为0.001~2.0 MPa, 以最大应变速率恒定法加载压力, 目标应变速率设置为9.8×10-4s-1。设置总工况时间为2000 s, 固定步长时间5 s, 共400个增量步数。

1.3模拟结果及分析

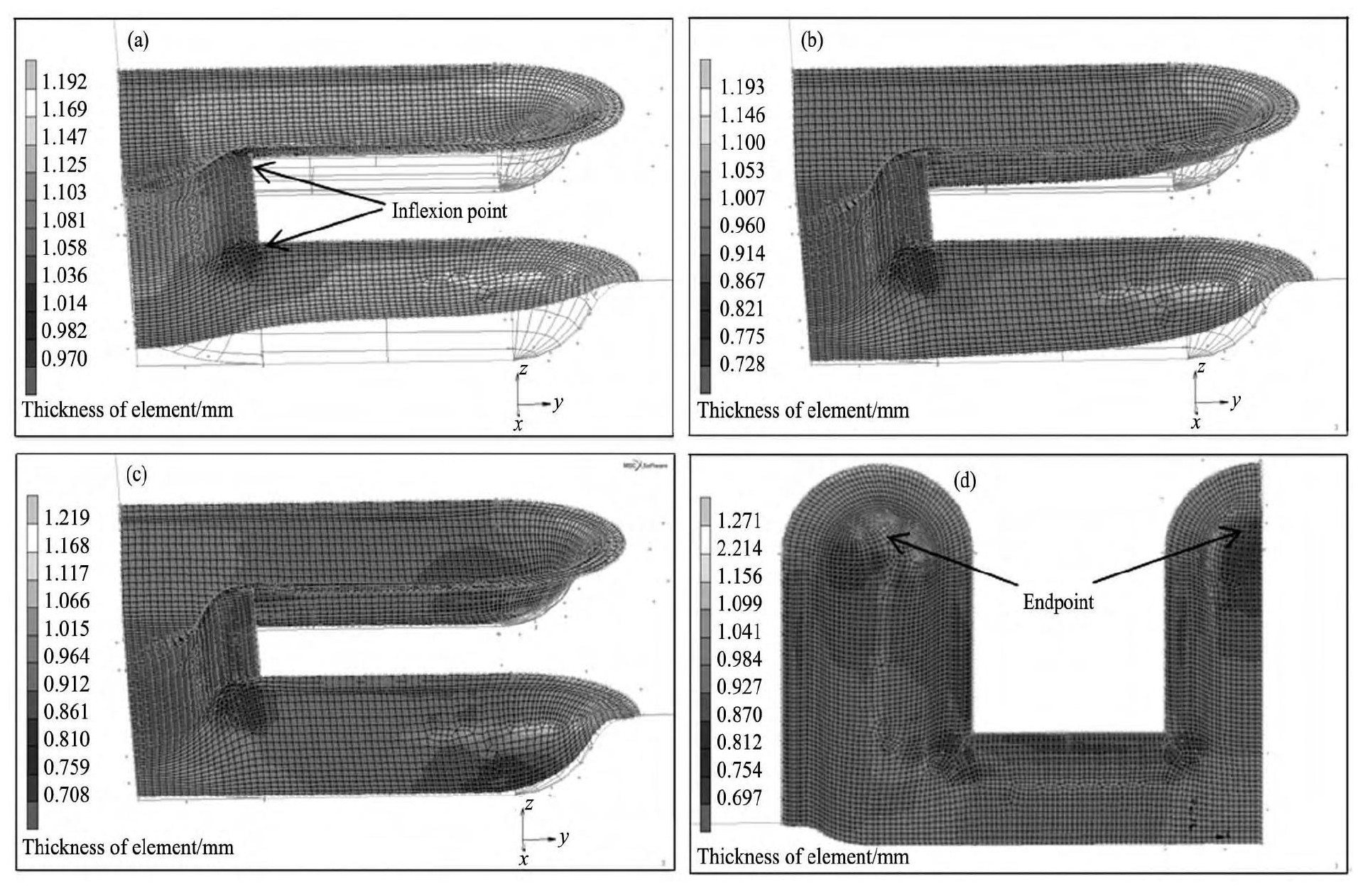

利用MARC有限元软件模拟运算得到二层板超塑成形过程, 图3 (a) ~ (d) 为TC4钛合金二层板超塑成形过程中不同时间阶段下的板料厚度分布云图。

通过模拟过程, 可以宏观地看出板料贴模先后顺序及各个部位的厚度变化情况。就整个成形过程看, “王”字形加强筋的中心区域最早发生变形, 而外侧边缘及“拐点”圆角处是最先发生贴模的区域, 如图3 (a) 所示;随着成形的继续, 贴模面积增大, 而最早贴模的外侧边缘和“拐点”圆角区域由于摩擦因素的影响, 导致此区域材料流动相对困难, 应力也逐渐向未贴模的区域发生转移, 此时的成形需要较大的压力, 继续进行成形的部分区域, 其板料厚度也在减薄, 如图3 (b) 所示;成形的最后阶段, “王”字形加强筋基本成形, 各个位置也基本完成贴模过程, 应力集中主要在两个区域, 分别是“拐点”圆角处和“王”字形端点圆角处, 同时这两个位置也是板料减薄情况最严重的区域, 如图3 (c) 所示;图3 (d) 为最终模拟成形的板料厚度分布云图, 可以看出在存在圆角的区域, 成形难度最大, 板料减薄最严重。根据模拟成形的结果显示板料最薄处厚度约为0.69 mm, 最大减薄率约为42.5%。

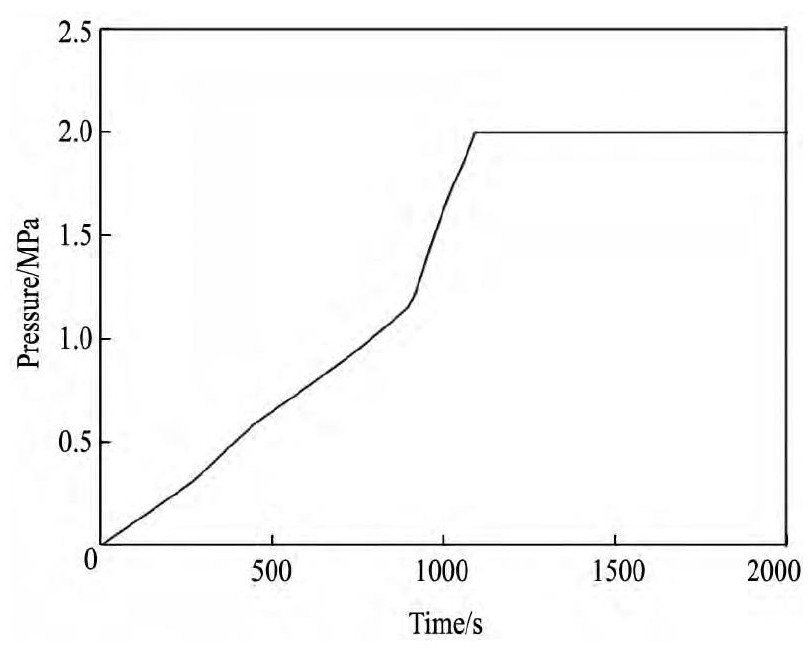

通过MARC软件的后处理分析, 生成压力p-时间t曲线, 经过修正处理后得到如图4所示的最终曲线。该曲线一开始采用最大应变速率恒定法加载气压, 但在压力到达最大限定压力时, 为了满足扩散连接仅只发生微塑性变形的要求[7,8,9,10], 以2.0 MPa压力来加载气压。修正后的曲线可将其用作工艺试验中的试验曲线。

2试验与结果分析

2.1 TC4二层板结构的SPF/DB试验

TC4二层板结构SPF/DB试验过程可大致分为3个阶段:

图3 TC4二层板结构超塑成形过程模拟Fig.3 Simulation of two-sheet structure of TC4 during SPF

(a) t=500 s; (b) t=1000 s; (c) t=1300 s; (d) t=2000 s

图4 超塑成形的压力-时间曲线Fig.4 Pressure-time curve of SPF process

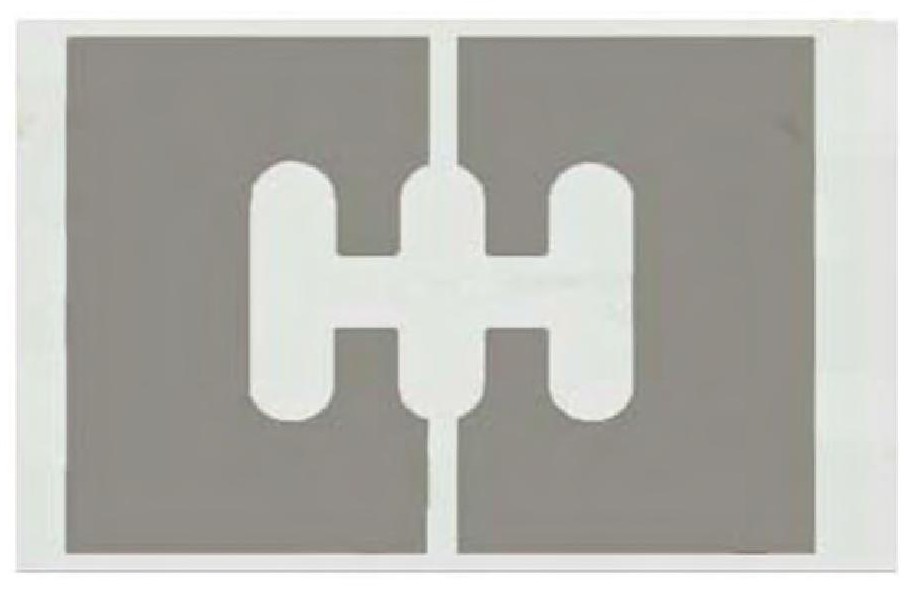

1.前期准备阶段:首先准备板料并进行清洗, 包括酸洗、碱洗、清水洗、烘干等过程[11]。按照二层板最终成形的加强筋形状, 在板料表面涂覆氮化硼作为阻焊剂[12,13,14,15], 阻焊剂涂覆分布图如图5所示。最后进行板料周边的整体封焊。至此, 前期主要准备工作基本完成。

2.成形试验阶段:将封焊好的带有通气管路的板料装入模具加热升温至900℃后并保温。首先进行板料的扩散连接过程, 热成形机床施加于模具的压边力为3 MPa, 以此保证模具气密性, 再通过气压加载系统对板料外部施加恒定气压2.5MPa, 时间为3600 s, 此过程使未涂覆阻焊剂的部分通过扩散连接形成有效的连接接头;其次进行二层板结构加强筋部分的超塑成形过程, 气压加载系统根据模拟得到的并经修正后的p-t曲线控制气体从两板料之间的进气嘴进入, 使得板料上涂覆阻焊剂的部位在气压作用下超塑成形, 并逐渐向模具贴合, 形成最终的加强筋。气路运行完成后, 以2.5 MPa的压力保压一段时间。

图5 阻焊剂涂覆分布图Fig.5 Distribution diagram of solder resist

3.成形后处理:成形结束后开始降温, 模具随炉冷却到300℃后开炉取件。同时进行相关的表面处理和金相组织分析。

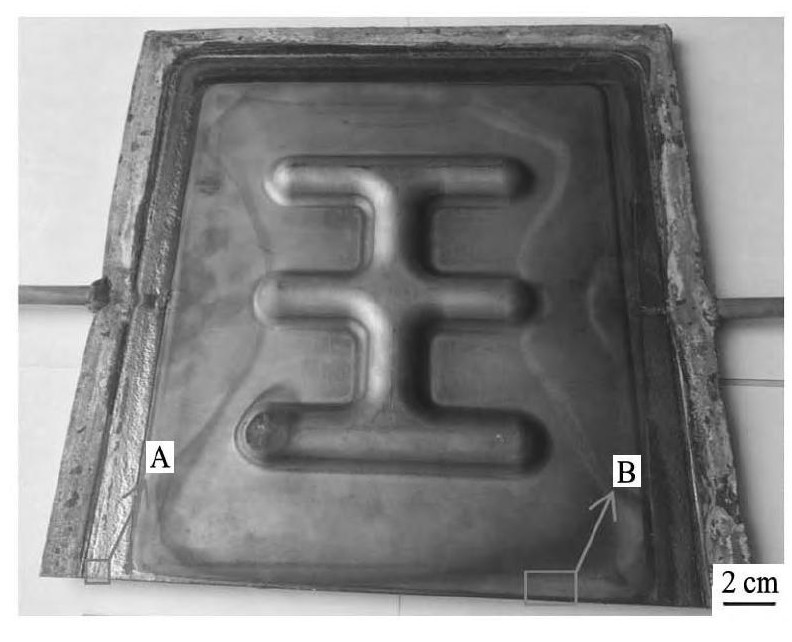

图6为成形后的TC4二层板SPF/DB试验件。从外观来看, 二层板整体成形效果良好, 表面没有出现凹坑缺陷的现象, 加强筋超塑成形完全。

2.2扩散连接质量分析

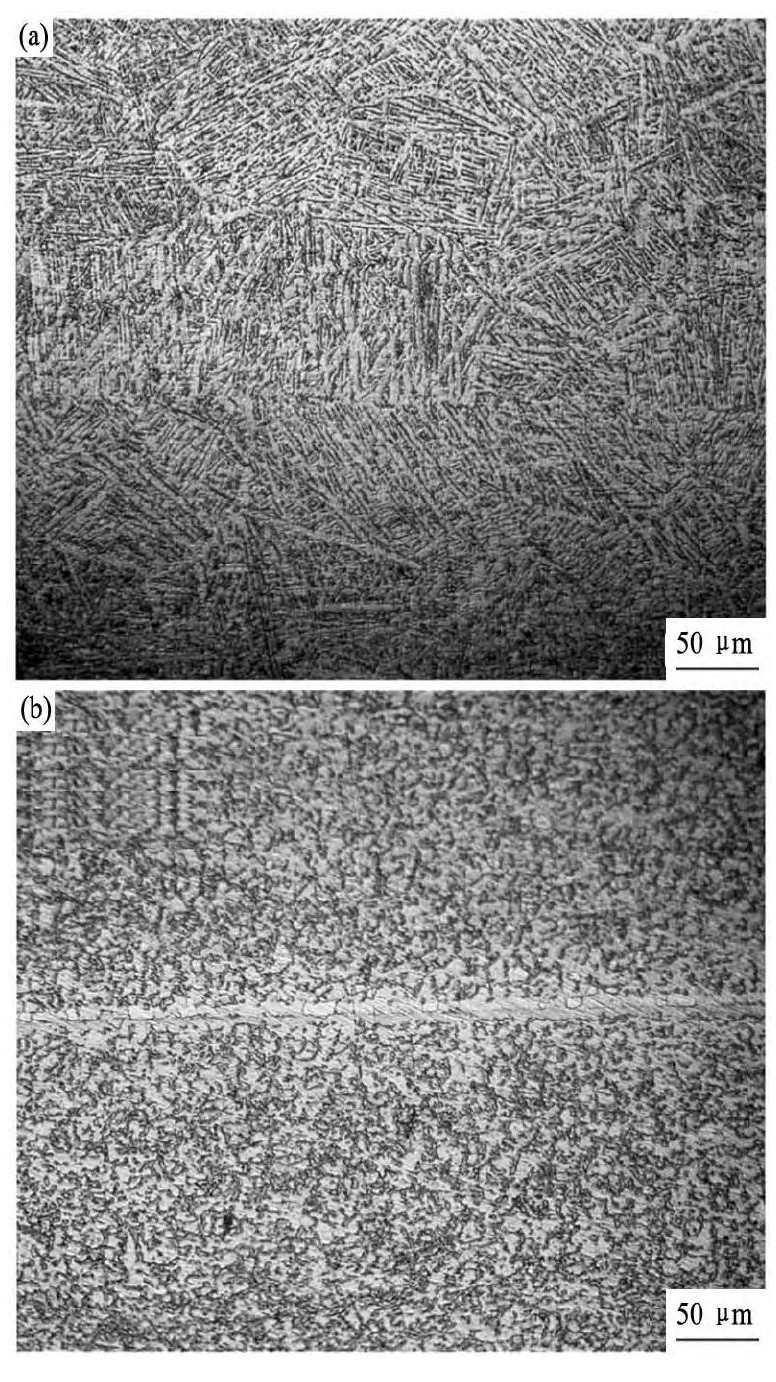

如图6所示, 在成形完全的试验件上切取两个重要部位作为金相试样, 通过分析相关金相组织来分析TC4二层板SPF/DB试验件的扩散连接质量。A位置为压边凸梗外在机械压力下扩散连接的部位;B位置为气压加载下的扩散连接部位。

扩散连接位置金相组织如图7所示, A位置扩散连接情况良好且连接界面几乎完全消失, 但由于模具的压紧, 导致局部散热困难, 温度过高, 而使组织发生转变, 形成板条状马氏体;B位置有较明显的连接界面, 连接界面附近晶粒有长大现象, 但接头处无孔洞出现, 扩散连接较好。整体而言, 试验件扩散连接情况较好, 各连接处均实现了可靠的冶金连接, 形成了一个整体且几乎没有缺陷。

3结论

1.温度T=900℃, 应变速率ε=9.8×10-4s-1为TC4钛合金二层板的最佳超塑成形工艺参数。

2.利用MARC有限元软件模拟TC4二层板超塑成形过程, 预测了成形过程中板料厚度分布情况。模拟结果显示, 位于加强筋的圆角贴模处减薄量最大, 厚度为0.69 mm, 最大减薄率为42.5%。获得了压力-时间曲线, 最大气压为2.0 MPa, 可为超塑成形试验中气压加载提供重要依据。

图6 TC4二层板外部形廓Fig.6 External profile of TC4 two-sheet structure

图7 扩散连接金相组织图Fig.7 Microstructure of diffusion bonding interface

(a) Mechanical pressure loading; (b) Air pressure loading

3.成功进行了TC4钛合金二层板SPF/DB试验件的制备。试验件无明显缺陷, 成形质量良好, 连接质量有待进一步提高, 证明了所述工艺方案成形钛合金二层板的可行性。

参考文献