DOI: 10.11817/j.issn.1672-7207.2015.12.004

圆坯结晶器电磁搅拌工艺参数优化

耿鑫1,李星1,姜周华1,殷志祥2,孟凡勇2,李金伟2

(1. 东北大学 材料与冶金学院,辽宁 沈阳,110819;

2. 达力普石油专用管有限公司,河北 沧州,061000)

摘 要:

连铸结晶器,对电磁搅拌工艺参数开展优化试验研究,测定电磁搅拌磁场的分布特征,从而针对性地对电磁搅拌电流和频率这2个主要的工艺参数进行优化。研究结果表明:在工作电流和工作频率下,连铸坯存在的质量缺陷主要体现在中心疏松和缩孔这2个方面,33.3%铸坯的中心疏松级别达到或超过1.5,12%的铸坯出现了不同程度的缩孔;当电流增加到380 A时,中心等轴晶率已基本饱和,最大值达38.4%;当电流为400 A时,铸坯质量得到明显改善。通过综合考虑电磁搅拌的特征及其相对应的冶金效果后,得到优化的电磁搅拌(M-EMS)工艺参数。

关键词:

中图分类号:TF777.4 文献标志码:A 文章编号:1672-7207(2015)12-4411-06

Optimization of electromagnetic stirring parameters for round billet continuous casting molds

GENG Xin1, LI Xing1, JIANG Zhouhua1, YIN Zhixiang2, MENG Fanyong2, LI Jinwei2

(1. School of Materials & Metallurgy, Northeastern University, Shenyang 110819, China;

2. Dalipal Pipe Co. Ltd., Cangzhou 061000, China)

Abstract: According to a round billet continuous casting mold, the experiments for optimizing the electromagnetic stirring process parameters were performed, and the distribution characteristics of electromagnetic field were measured, so that the current intensity and frequency were optimized. The results show that the quality of round billets is not so good under working conditions, in which the distribution rates of central porosity at or above grade 1.5 are 33.3% and different degrees of shrinkage of 12% round billets emerge. When the current intensity increases to 380 A, the rate of equiaxial grain zone becomes saturated basically with the maximum of 38.4%. When the current intensity is 400 A, the quality of round billets is improved obviously. The optimized mold electromagnetic stirring (M-EMS) parameters are provided considering the metallurgical characteristics and the corresponding actual results of electromagnetic stirring.

Key words: continuous casting mold; electromagnetic stirring; round billet; center magnetic field; magnetic flux density

电磁搅拌技术借助电磁力来改变和控制铸坯的凝固过程,进而改善连铸坯以至最终产品的质量。连铸电磁搅拌技术对改善铸坯表面、皮下和内部质量等均起到了重要作用,成为连铸特别是品种钢连铸的重要技术手段[1-5]。张静等[6]采用现场实测与数值模拟的方法,研究了连铸直径为250 mm的圆坯结晶器电磁搅拌电流和频率对磁感应强度和电磁力分布的影响。郑淑国等[7-8]对铸坯结晶器电磁搅拌的工艺参数进行了研究,并优化了电磁搅拌的工艺参数。Yu等[9-10]对高碳钢圆坯结晶器电磁搅拌的电磁场、流场等物理场进行了数值模拟,研究了电磁搅拌工艺参数对凝固组织的影响规律。Fujisaki等[11]通过建立三维数学模型,研究了结晶器电磁搅拌下铸坯的凝固过程,发现电磁搅拌能够使传热过程更加稳定,凝固坯壳更加均匀。Arh等[12]研究了电磁搅拌对长×宽为180 mm×180 mm的方坯凝固组织的影响,结果表明电磁搅拌有效改善了铸坯的表面、皮下和内部质量。上述国内外学者的研究结果表明:电磁搅拌的工艺参数直接影响到搅拌效果,如何设定最优的电磁搅拌参数,以获得最佳的电磁搅拌效果一直是有待于深入研究的课题。在结晶器电磁搅拌时,结晶器电磁搅拌必须保持一定的搅拌强度,即要有合适的中心磁感应强度。一般来说,对中高碳钢连铸,中心磁感应强度的范围为45~60 mT。对含碳量较高的钢种或小断面铸坯,倾向取上限;对含碳量较低的钢种或大断面铸坯,倾向于取下限[13]。本文作者针对某厂生产的直径为300 mm的30Mn2钢圆坯结晶器电磁搅拌工艺参数进行了研究,根据上述标准选取45 mT作为参考,并结合铸坯质量最终获得结晶器电磁搅拌的最佳工艺参数。

1 试验条件

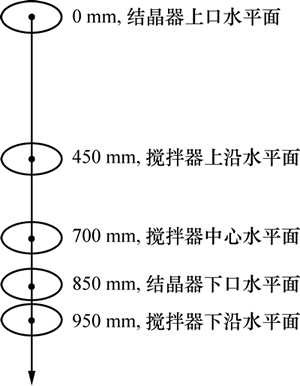

连铸机为一机四流圆坯连铸机, 结晶器电磁搅拌器为外置式。结晶器电磁搅拌器中心水平面距离结晶器上口(轴向距离)700 mm,搅拌器上沿水平面距离结晶器上口450 mm。连铸机结晶器中心线示意图如图1所示。

图1 连铸机结晶器中心线示意图

Fig. 1 Schematic diagram of mold center line of continuous caster

2 结晶器电磁搅拌电磁场特性

2.1 电磁场特征值的测量

针对直径为300 mm的圆坯的结晶器电磁搅拌的电磁场特性,采用HT201型手持式数字特斯拉计对其进行测量。

1) 磁感应强度与电流和频率间的关系。在结晶器内腔的垂直中心线和搅拌器的水平中心线的交点处(距结晶器上沿700 mm),分别测量直径为300 mm的圆坯在不同电流(100~550 A)及不同频率(2~6 Hz)的情况下的磁感应强度。

2) 中心磁场分布。在现有结晶器电磁搅拌的工艺条件下,从结晶器的上沿至结晶器下沿,沿结晶器垂直中心线每隔50 mm测量一点。

3) 水平磁场分布。在现有结晶器电磁搅拌的工艺条件下,在结晶器电磁搅拌器上沿水平面(轴向距离为450 mm)和结晶器电磁搅拌器中心水平面(轴向距离为700 mm),自圆心分别沿结晶器内弧方向和外弧方向(径向距离)每隔30 mm测量一点。

2.2 试验结果及分析

2.2.1 结晶器内腔磁感应强度与电流和频率的关系

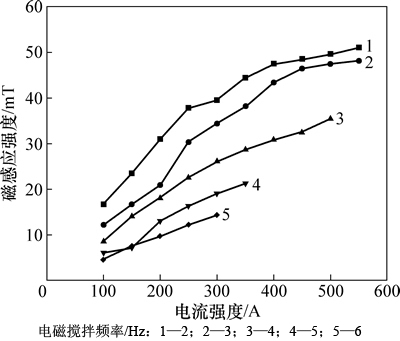

测量不同频率和电流的磁感应强度,结果分别如图2和图3所示。

从图2可以看出:随着电流的增加,磁感应强度也相应增加。当频率为2 Hz时,随着电流从100 A增加到550 A,磁感应强度从16.7 mT提高到51.1 mT。在实际生产中可以通过增加电流来提高磁感应强度,从而达到满意的冶金效果。但若电流过大则会降低结晶器电磁搅拌本体的寿命,为此在满足冶金效果的条件下,应尽可能减小电流。通过与磁感应强度为45 mT的标线对比可知:直径为300 mm的圆坯结晶器电磁搅拌的电流至少为350 A时,才能获得较好的冶金 效果。

从图3可以看出:随着电磁搅拌频率的下降,结晶器内的磁感应强度增大,其原因是磁场穿过结晶器铜管时磁场衰减,同时频率越低,磁场穿过铜管的能力越强。通过与磁感应强度为45 mT的标线对比可知:为了获得较好的冶金效果,若要选择最小的电流(即350 A),则频率需为2 Hz;若要提高频率,则须适当增大电流。

2.2.2 结晶器中心磁场分布

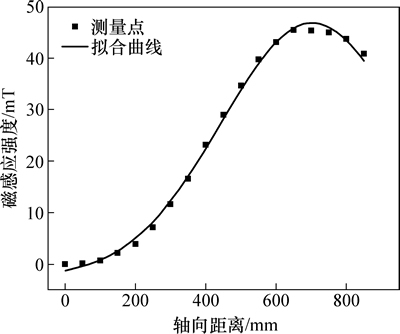

在电流I=380 A和频率f=3 Hz的工艺条件下,对结晶器中心磁场分布进行测量,测量结果如图4所示。

图2 电流和磁感应强度的关系

Fig. 2 Relationships between current intensity and magnetic induction intensity

图3 频率和磁感应强度的关系

Fig. 3 Relationships between frequency and magnetic induction intensity

从图4可以看出:在结晶器上口处,磁感应强度基本为0 mT,随着测量点下移,磁感应强度逐渐增大,并在距结晶器上口约700 mm处达到最大值(约为46 mT);随着测量点的继续下移,磁感应强度逐渐降低。在搅拌器中心附近200 mm范围内的区域,磁感应强度相对较大,说明在该区域内电磁搅拌频率较高;而在结晶器的上部区域,由于距离搅拌器中心较远,磁感应强度较弱,因此,该区域的电磁搅拌较弱。

2.2.3 结晶器磁场水平分布

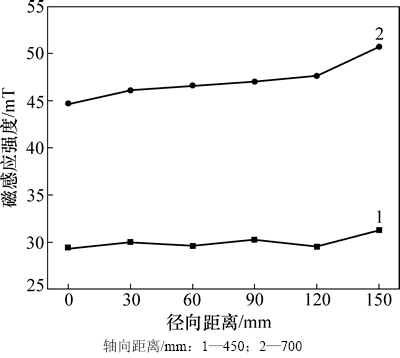

在I=380 A和f=3 Hz的工艺条件下,对结晶器电磁搅拌器上沿水平面和结晶器电磁搅拌器中心水平面的磁场分布进行测量,测量结果分别如图5和图6所示。

图4 沿纵轴方向磁感应强度分布

Fig. 4 Magnetic induction intensity along longitudinal axis of mold

从图5和图6可以看出:在结晶器内同一截面不同位置的磁感应强度不同。在搅拌本体中心截面上(轴向距离为700 mm),无论是内弧还是外弧方向,其变化规律均相同,即中心处的磁感应强度较小,越靠近边部磁感应强度越大,说明磁场在空气中的衰减较显著。其中,在搅拌本体中心截面上,从中心处沿内弧方向,磁感应强度从44.7 mT提高到49.5 mT;从中心处沿外弧方向,磁感应强度从44.7 mT提高到50.7 mT。

在搅拌器上沿截面上(轴向距离为450 mm),与搅拌本体中心截面相比,无论是内弧还是外弧方向,磁感应强度均较小,且截面中心处沿内弧方向和外弧方向的磁感应强度变化不大。

图5 结晶器内弧方向磁感应强度

Fig. 5 Magnetic induction intensity in internal arc direction of mold

图6 结晶器外弧方向磁感应强度

Fig. 6 Magnetic induction intensity in external arc direction of mold

3 结晶器电磁搅拌工艺参数的优化

3.1 试验方案

结合上述对结晶器电磁搅拌电磁场特性的研究结果,对不同电流和频率条件下铸坯的质量进行了对比分析,研究了电流和频率这2个电磁搅拌工艺参数对铸坯质量的影响,从而获得结晶器电磁搅拌的最佳工艺参数。现场应用的工艺参数为:工作电流360 A,工作频率2.5 Hz。在试验过程中,过热度控制在15~25 ℃,拉速控制在0.63 m/min,搅拌方式为连续搅拌。试验电流为340,360,380,400和420 A,试验频率为2,3和4 Hz。

3.2 现场工艺参数下的铸坯质量

在现场工艺参数条件下(即电流为360 A,电流频率为2.5 Hz),统计了24炉的低倍检测结果。其中,每炉检测4个试样,共计96个试样。现场工艺参数条件下圆坯中心疏松和缩孔的分布频率如图7所示。

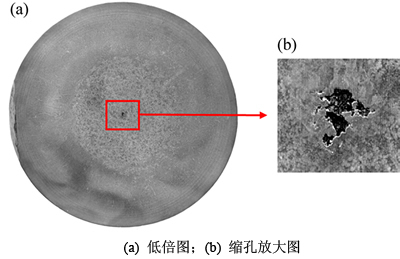

从图7可以看出:圆坯出现了较为严重的中心疏松现象,33%的圆坯检测样品的中心疏松级别达到或超过1.5级。同时,12%的圆坯出现了不同程度的缩孔。图8所示为现场参数下出现缩孔的低倍图,其缩孔为1.0级。由图8可见:在目前的工作电流和工作频率条件下生产出的圆坯,其质量较差,需要对结晶器电磁搅拌的工艺参数进行调整。

图7 现场工艺条件下圆坯中心疏松和缩孔的分布频率

Fig. 7 Distribution rates of central porosity and shrinkage of round billet under current working parameters

图8 现场工艺参数下出现缩孔的低倍图及其放大图

Fig. 8 Typical macrographic photo and enlarged photo of hot acid etched round billet with shrinkage under current working parameters

3.3 不同工艺参数下圆坯的中心等轴晶率和低倍缺陷

针对试验电流(340~420 A)和电流频率(2~4 Hz)的不同组合,对每组工艺参数均进行了4炉试验。其中,每炉检测4个试样,共计16个试样。分别检测其中心等轴晶率和低倍缺陷。

3.3.1 圆坯的中心等轴晶率

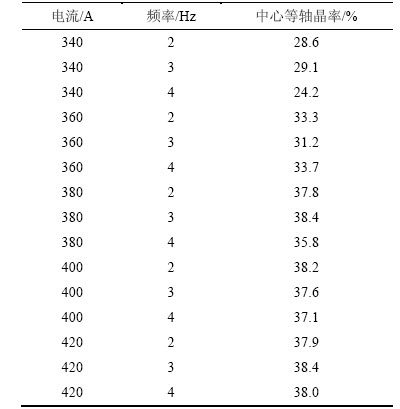

表1所示为不同工艺参数下圆坯的中心等轴晶率(平均值)。从表1可以看出:与电流频率相比,电流强度对中心等轴晶率的影响更加显著。当电流从340 A增加到380 A时,圆坯的中心等轴晶率提高约10%,最大值达到38.4%。当电流继续增加时,中心等轴晶率基本不再变化,趋于稳定,说明当电流为380 A时,中心等轴晶率已基本饱和,继续增加电流对圆坯等轴晶率的提高影响较小。

3.3.2 圆坯的低倍缺陷

表2所示为不同工艺参数下圆坯的低倍缺陷(平均值)。从表2可以看出:当电流为340 A和360 A时,低倍缺陷的级别均较高,说明较小的电流不利于铸坯质量的改善;而当电流达到420 A时,皮下裂纹又有所增加,说明较大的电流也不利于铸坯质量的改善;相比而言,当电流达到380 A和400 A时,中心疏松和缩孔的评级情况均有明显好转。当电流为380 A时,不同电流频率下均出现了不同程度的皮下和中间裂纹。因此,由对不同工艺参数下圆坯中心等轴晶率的统计结果可知,结晶器电磁搅拌的最优电流为400 A。

表1 不同工艺参数下圆坯的中心等轴晶率

Table 1 Isometric crystal ratio of round billet with different process parameters

表2 不同工艺参数下圆坯的低倍缺陷

Table 2 Macroscopic defects of round billets with different process parameters

通过比较电流为400 A时不同电流频率下圆坯的低倍缺陷,可知当电流频率为4 Hz时,出现皮下裂纹。而电流频率为2 Hz时的中心疏松的平均级别只有0.95,优于电流频率为3 Hz时的0.98,因此,结晶器电磁搅拌的最优电流频率为2 Hz。

综上所述,本课题所研究的结晶器电磁搅拌的最优工艺参数为:电流为400 A,电流频率为2 Hz。最优工艺参数下的低倍图如图9所示。

图9 电流为400 A和频率为2 Hz条件下的枝晶腐蚀低倍图

Fig. 9 Macrographic photo of hot acid etched of round billet under 400 A and 2 Hz

4 结论

1) 在结晶器电磁搅拌电流强度范围(100~550 A)和电流频率范围(2~6 Hz),磁感应强度随电流的增加而增加,随频率的增加而减小。考虑到结晶器中心磁感应强度需超过45 mT,直径为300 mm的圆坯结晶器电磁搅拌的电流至少应为350 A时,才能获得较好的冶金效果。

2) 在结晶器垂直中心线上,磁感应强度随距结晶器上口距离的增加呈先增加后减小的趋势,在距结晶器上口约700 mm处达到最大值(约46 mT)。在结晶器电磁搅拌器中心水平面上,中心处的磁感应强度较弱,越靠近边部磁感应强度越大。

3) 在工作电流为360 A,工作频率为2.5 Hz的条件下,铸坯的质量缺陷主要体现在中心疏松和缩孔这2个方面。33.3%的铸坯的中心疏松级别达到或超过1.5。同时,有12%的铸坯出现了不同程度的缩孔。

4) 与电流频率相比,电流强度对中心等轴晶率的影响更加显著。当电流为380 A时,中心等轴晶率已基本饱和,最大值达38.4%,此时继续增加电流对提高圆坯等轴晶率的改善效果不明显。

5) 综合考虑不同试验参数下的中心等轴晶率和低倍缺陷评级结果,获得本文所研究的结晶器电磁搅拌的最优工艺参数为:电流为400 A,电流频率为2 Hz。在最优工艺参数下,中心等轴晶率为38.2%,中心疏松的平均级别为0.95。

参考文献:

[1] 张宏丽, 贾光霖, 王恩刚, 等. 电磁搅拌改善铸坯内部质量的实验研究[J]. 东北大学学报(自然科学版), 2001, 22(3): 315-318.

ZHANG Hongli, JIA Guanglin, WANG Engang, et al. Experiments of improving inner quality of billet by electromagnetic stirring[J]. Journal of Northeastern University (Natural Science), 2001, 22(3): 315-318.

[2] 陈永, 杨素波, 朱苗勇, 等. 结晶器电磁搅拌改善重轨钢连铸坯内部质量的试验研究[J]. 钢铁, 2007, 42(2): 24-27.

CHEN Yong, YANG Subo, ZHU Miaoyong, et al. Improvement on internal quality of heavy rail steel bloom by mold electromagnetic stirring[J]. Iron and Steel, 2007, 42(2): 24-27.

[3] 吴华杰, 魏宁, 包燕平, 等. 结晶器电磁搅拌对45钢方坯凝固结构的影响研究[J]. 铸造技术, 2011, 32(3): 321-324.

WU Huajie, WEI Ning, BAO Yanping, et al. Effect of mould electromagnetic stirring on solidification structure of 45 steel billet[J]. Foundry Technology, 2011, 32(3): 321-324.

[4] Sivak B A, Grachev V G, Parshin V M, et al. MHD processes in the electromagnetic stirring of liquid metal in continuous section and bloom casters[J]. Metallurgist, 2009, 53(7/8): 469-481.

[5] Raj M, Pandey J C. Optimization of electromagnetic stirring in continuously cast steel billets using ultrasonic C-scan imaging technique[J]. Ironmaking & Steelmaking, 2008, 35(4): 288-296.

[6] 张静, 王恩刚, 邓安元, 等. 连铸结晶器电磁搅拌参数对磁场分布的影响[J]. 东北大学学报(自然科学版), 2010, 31(10): 1432-1436.

ZHANG Jing, WANG Engang, DENG Anyuan, et al. Effects of mold EMS parameters on distributions of magnetic induction and electromagnetic force during continuous casting[J]. Journal of Northeastern University (Natural Science), 2010, 31(10): 1432-1436.

[7] 郑淑国, 朱苗勇, 于海岐, 等. 圆坯连铸结晶器电磁搅拌工艺参数优化试验研究[J]. 东北大学学报(自然科学版), 2008, 29(11): 1589-1592.

ZHENG Shuguo, ZHU Miaoyong, YU Haiqi, et al. Experimental study on optimization of electromagnetic stirring parameters for round billet continuous casting molds[J]. Journal of Northeastern University(Natural Science), 2008, 29(11): 1589-1592.

[8] 郭浩, 金永龙, 吴飞鹏, 等. 结晶器电磁搅拌工艺参数选择及优化[J]. 钢铁钒钛, 2011, 32(2): 63-68.

GUO Hao, JIN Yonglong, WU Feipeng, et al. Choice and optimization of EMS parameters of thin mold[J]. Iron Steel Vanadium Titanium, 2011, 32(2): 63-68.

[9] YU Haiqi, ZHU Miaoyong. Influence of electromagnetic stirring on transport phenomena in round billet continuous casting mould and macrostructure of high carbon steel billet[J]. Ironmaking & Steelmaking, 2012, 39(8): 574-584.

[10] YU Haiqi, ZHU Miaoyong. Effect of electromagnetic stirring in mold on the macroscopic quality of high carbon steel billet[J]. Acta Metallurgica Sinica—English Letters, 2009, 22(6): 461-467.

[11] Fujisaki K. In-mold electromagnetic stirring in continuous casting[J]. IEEE Transactions on Industry Applications, 2001, 37(4): 1098-1104.

[12] Arh B, Tehovnik F, Plostajner H. The influence of the electromagnetic stirring on macro and microstructure of the continuously casting billets[J]. Metalurgija, 2005, 44(4): 305-310.

[13] 毛斌. 方坯连铸电磁搅拌技术的若干问题[J]. 连铸, 1999(5): 36-42.

MAO Bin. Some problems of electromagnetic stirring technology for continuous casting of billets and blooms[J]. Continuous Casting, 1999(5): 36-42.

(编辑 刘锦伟)

收稿日期:2014-10-29;修回日期:2015-01-09

基金项目(Foundation item):国家自然科学基金资助项目(51104038);中央高校基本科研业务费资助项目(N120402008) (Project(51104038) supported by the National Nature Science Foundation of China; Project(N120402008) supported by the Fundamental Research Funds for the Central Universities)

通信作者:耿鑫,博士,讲师,从事特殊钢冶炼研究;E-mail:gengx@smm.neu.edu.cn

摘要:结合某钢厂圆坯连铸结晶器,对电磁搅拌工艺参数开展优化试验研究,测定电磁搅拌磁场的分布特征,从而针对性地对电磁搅拌电流和频率这2个主要的工艺参数进行优化。研究结果表明:在工作电流和工作频率下,连铸坯存在的质量缺陷主要体现在中心疏松和缩孔这2个方面,33.3%铸坯的中心疏松级别达到或超过1.5,12%的铸坯出现了不同程度的缩孔;当电流增加到380 A时,中心等轴晶率已基本饱和,最大值达38.4%;当电流为400 A时,铸坯质量得到明显改善。通过综合考虑电磁搅拌的特征及其相对应的冶金效果后,得到优化的电磁搅拌(M-EMS)工艺参数。

[1] 张宏丽, 贾光霖, 王恩刚, 等. 电磁搅拌改善铸坯内部质量的实验研究[J]. 东北大学学报(自然科学版), 2001, 22(3): 315-318.

[2] 陈永, 杨素波, 朱苗勇, 等. 结晶器电磁搅拌改善重轨钢连铸坯内部质量的试验研究[J]. 钢铁, 2007, 42(2): 24-27.

[3] 吴华杰, 魏宁, 包燕平, 等. 结晶器电磁搅拌对45钢方坯凝固结构的影响研究[J]. 铸造技术, 2011, 32(3): 321-324.

[6] 张静, 王恩刚, 邓安元, 等. 连铸结晶器电磁搅拌参数对磁场分布的影响[J]. 东北大学学报(自然科学版), 2010, 31(10): 1432-1436.

[7] 郑淑国, 朱苗勇, 于海岐, 等. 圆坯连铸结晶器电磁搅拌工艺参数优化试验研究[J]. 东北大学学报(自然科学版), 2008, 29(11): 1589-1592.

[8] 郭浩, 金永龙, 吴飞鹏, 等. 结晶器电磁搅拌工艺参数选择及优化[J]. 钢铁钒钛, 2011, 32(2): 63-68.