文章编号:1004-0609(2009)03-0576-07

不同氧含量环境中汽车用热镀锌板泥浆附着的腐蚀行为

张 红1,杜翠薇1,齐慧滨2,李晓刚1

(1. 北京科技大学 腐蚀与防护中心,北京 100083;

2. 上海宝山钢铁研究院 焊接与表面技术研究所,上海 201900)

摘 要:

通过在不同氧含量环境中对汽车热镀锌板进行泥浆附着试验,采用扫描电镜、X射线光电子谱和拉曼光谱等手段,研究在间歇通O2和通N2情况下汽车用镀锌板的腐蚀行为。结果表明:在间歇通O2的情况下,锌层大部分被腐蚀,而且在基体上有一些红锈和黑锈产生,镀锌板表面的腐蚀产物呈现着不均匀的针状物;而在间歇通N2时,镀锌板的锌层脱落面积较少,基体上没有产生红锈,腐蚀产物呈大块状;在间歇通O2和通N2的情况下,镀锌板的腐蚀速率先增后降,在200 h时,前者的腐蚀质量损失速率是后者的2倍左右;镀锌板附着库尔勒泥浆时的腐蚀过程受氧去极化过程控制。

关键词:

中图分类号:TG 172.4 文献标识码:A

Influence of content of oxygen on corrosion behavior of automotive hot-dip galvanized steel under alkaline mud adhesion

ZHANG Hong1, DU Cui-wei1, QI Hui-bin2, LI Xiao-gang1

(1. Corrosion and Protection Center, University of Science and Technology Beijing, Beijing 100083, China;

2. Institute of Welding and Surface Technology, Shanghai Baoshan Iron & Steel Group Corporation,

Shanghai 201900, China)

Abstract: In environments of different oxygen contents, the corrosion behaviors of hot-dip galvanized (HDG) steel sheet used in automobile under mud adhesion were investigated by scanning electronic microscopy, X-ray photoelectron spectroscopy and Raman spectroscopy. The results show that the zinc coating is eroded mostly, and some red rust and black rust appear on the substrate in the environment of oxygen supplied intermittently. The corrosion products on the galvanized steel sheet are needle-like objects. While in the environment of nitrogen supplied intermittently, a little area of the zinc coating is erode, and no red rust appears on the substrate. Corrosion products form on the blocks. With time prolongs, the corrosion rates of mass loss increase firstly whereas then decrease, and the corrosion rate of mass loss with oxygen supply is about two times greater than that with nitrogen supply under the mud adhesion up to 200 h. The corrosion processes of the galvanized steel sheet under alkaline mud adhesion are controlled by oxygen depolarization reactions.

Key words: hot-dip galvanized steel; alkaline mud; adhesion; corrosion behavior

随着全世界汽车用镀锌板的用量逐年增长,防止腐蚀、降低经济损失和延长汽车的服役寿命等因素使得关于汽车镀锌板的腐蚀研究倍加关注。尽管对镀锌板在NaCl溶液中[1?2]、海水[3]和大气中[4?6]的腐蚀行为的主要影响因素及运转中的汽车板的腐蚀产物[7]等问题进行了大量的研究,取得了许多研究成果。然而,热镀锌汽车板在泥浆附着情况下的腐蚀研究工作却开展得较少。在汽车运行中,由于环境条件和地理位置等的影响,常发生泥浆、融雪盐等的飞溅和沉积等现象,若不及时清洗,会造成一定的腐蚀。因此,关于汽车镀锌板在较高Cl?含量的泥浆状态中的电化学腐蚀行为是一个值得探讨的问题。我国北方土壤多为弱碱性土,本文作者以显弱碱性的库尔勒土壤和成的泥浆为例进行研究,库尔勒地域原为古海底,Cl?含量相对较大,而且含砂量较大,透气性较好,考虑综合影响因素,该泥浆具有一定的代表性。

镀锌板附着泥浆以后,氧的扩散过程是土壤的主要供氧途径,而且氧的扩散速度取决于泥浆的厚度和湿度。在氧向金属表面的扩散过程中,要通过金属表面在土壤毛细孔隙下形成的电解液层及腐蚀产物层。氧浓度对镀锌板泥浆附着的腐蚀状况有很大的影响。汽车镀锌板在泥浆附着的情况下,氧浓度的不同会带来的腐蚀表面形貌的变化和腐蚀行为特征,还未见详细研究的报道。本文作者采用泥浆附着的实验方法,对镀锌板在氧浓度不同的环境中的腐蚀行为和机理进行初步的研究。

1 实验

实验材料为国产用量最大的双面热镀纯Zn(GI)汽车板,板厚度0.7 mm,镀Zn层厚度平均为14 μm;基体为IF钢。将镀锌板线切割成3 cm×3 cm的试样,然后依次用蒸馏水、丙酮、酒精清洗后干燥、称量;用密封胶将试样的一面和横截面密封,待用。

实验用泥浆采用库尔勒土壤配制,其实际测得的主要理化数据见表1。土样经自然干燥,研磨至粒径小于850 μm,然后在105 ℃烘干6 h;待土壤冷却后,加入去离子水,搅拌均匀和成粘稠状且无渗出液的泥浆,含水量为15%(质量分数)。

表1 库尔勒土壤的主要理化数据

Table 1 Main physical and chemical data of soil in Ku’erle city, China

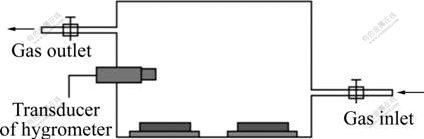

将配制的泥浆均匀地涂抹在试样表面,厚度为8 mm。把附着泥浆后的试样分别放置在同样的有机玻璃容器中,容器体积为0.027 m3;每个容器中都放置3个平行试样。实验装置见图1,在进气口和出气口都打开的情况下,分别间歇通O2和N2,流量均为60 mL/min,每隔22 h通气2 h,然后将进气口和出气口都封闭。实验在常温下进行。

图1 在间歇通O2或N2的情况下镀锌板附着泥浆示意图

Fig.1 Schematic diagram of mud adhesion on hot-dipping galvanized steel sheet under supplying O2 or N2 intermittently

实验进行48、100、150、200和250 h后分别取样,将实验泥浆轻轻从试样表面清除,用去离子水冲洗后,再经超声波清洗干净,吹干;对泥浆附着250 h的试样表面的腐蚀产物和清除产物后表面进行SEM 观察(电压为20 kV),并对腐蚀产物进行XPS分析和Raman分析。

对取出后的各试样进行清洗、去除腐蚀产物,称量并计算其腐蚀质量损失速率。

2 实验结果

2.1 腐蚀后镀锌板表面的宏观形貌

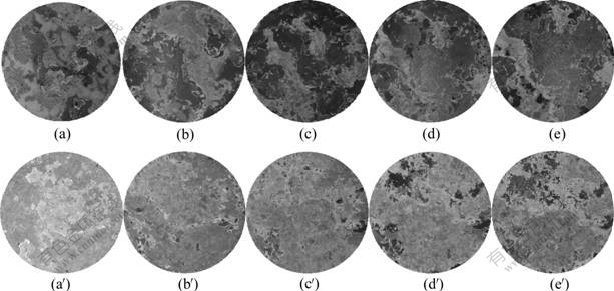

在有机玻璃容器中,分别通入O2和N2,在不同取样时间得到镀锌板表面泥浆附着腐蚀后的宏观照片,结果如图2所示。可以看出,在通O2和N2的环境中,附着泥浆的镀锌板表面都发生了明显的不均匀腐蚀,而且在氧含量高的环境中,表面腐蚀较严重。在通O2的环境中(第一排),镀锌层脱落面积较大,到200 h时,已开始出现少量红锈和黑锈;在通N2的环境中(第二排),镀锌层的脱落面积较小,到250 h时,仍没有红锈产生。可见,在氧气浓度较高的环境中,泥浆附着下的镀锌板发生腐蚀的程度与环境中氧气的含量有很大关系。

图2 镀锌板附着库尔勒泥浆时间歇通O2和N2的情况下试样的宏观形貌

Fig.2 Macro-photographs of galvanized steel sheet for different time interval of mud adhesion by supplying O2 ((a)?(e)) and N2 ((a′)?(e′)) intermittently: (a), (a′) 48 h; (b), (b′) 100 h; (c), (c′) 150 h; (d), (d′) 200 h; (e), (e′) 250 h

2.2 镀锌板表面腐蚀产物的微观形貌

在通O2和N2的情况下,库尔勒泥浆附着的镀锌板表面腐蚀产物的微观形貌有很大差异。在通O2的情况下,镀锌板表面腐蚀产物的微观形貌如图3(a)所示。由图可见,锌板表面腐蚀产物呈不均匀的针状物分布;在通N2的情况下,腐蚀产物呈大块状,在上面散布着少量的针状物,如图3(b)所示。

图3 间歇通O2(a)和N2(b)的情况下泥浆附着250 h后的镀锌板表面白色腐蚀产物的SEM像

Fig.3 SEM micrographs of corrosion products on samples with mud adhesion for 250 h under supplying O2 (a) and N2 (b) intermittently

当去除腐蚀产物后,试样的表面状况也存在很大差别:在通O2的情况下,腐蚀产物堆积的地方,在试样的基体表面就形成了很多的腐蚀坑,密度较大,见图4(a);而在间歇通N2的情况下,库尔勒泥浆附着时的镀锌板表面上虽然有局部面积的镀锌层已经脱落、破损,但基体还没有产生腐蚀,如图4(b)所示。

图4 间歇通O2(a)和N2(b)的情况下清除产物后试样表面的腐蚀状况SEM像

Fig.4 SEM micrographs of surfaces of samples after cleaning corrosion products under supplying O2 (a) and N2 (b) intermittently

2.3 泥浆中的含水率和环境中的相对湿度变化

在间歇通O2和N2的情况下,不同取样时间所测得的泥浆中的含水率如图5所示。可以看出,两种情况下的泥浆含水率都逐渐下降,而在间歇通O2的情况下的含水率比在间歇通N2的情况下的含水率降低得快一些。

图5 在间歇通O2和N2情况下不同取样时间测得的泥浆中的含水率

Fig.5 Water contents of mud after different times under supplying O2 and N2 inter mittenly

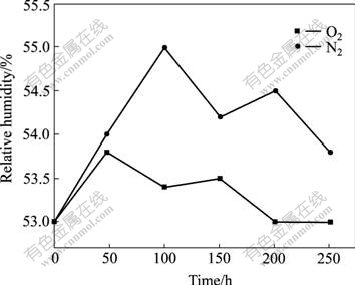

同时,在不同的取样时间,对容器中间歇通O2和N2的环境进行了相对湿度的测量,结果如图6所示。两种情况下的环境相对湿度都呈增长趋势,而在间歇通O2的情况下的增长速度略大一些。

图6 不同取样时间测得的环境中的相对湿度

Fig.6 Relative humidity of environment after different times

2.4 泥浆附着实验后试样的腐蚀速率

在间歇通O2和N2的情况下,对不同时间的试样进行清洗处理后,称量,可以得到库尔勒泥浆附着不同时间后的腐蚀质量损失速率,结果如图7所示。可以明显看出,在间歇通O2情况下的腐蚀速率明显大于间歇通N2情况下的腐蚀速率;两种情况下的腐蚀速率在200 h 都达到最大值,前者为后者的2倍左右。

图7 间歇通O2和N2环境下试样在库尔勒泥浆附着250 h后的平均腐蚀质量损失速率

Fig.7 Average corrosion rates of mass loss of samples under supplying O2 and N2 intermittently

2.5 腐蚀产物成分分析

在间歇通氧的环境中,库尔勒泥浆腐蚀后对试样表面的腐蚀产物进行XPS全谱扫描分析,结果如图所示。由图8可以看出,镀锌板表面产生的腐蚀产物中含有Zn、Fe、Cl和O等元素;锌存在2p3/2和2p1/2两个能级峰,化学位移为22.97 eV,说明存在ZnO[8];铁存在2p3/2和2p1/2两个能级峰,化学位移为13.6 eV,说明存在Fe2O3;出现氧的能级峰1s为531.0 eV,说明可能存在Fe2O3和Fe3O4[9?10];氯存在2p3/2和2p1/2两个能级峰,化学位移为1.60 eV,说明存在碱式氯化物[11]。

图8 间歇通氧条件下泥浆附着250 h后的镀锌板表面的腐蚀产物XPS谱

Fig.8 XPS plot of corrosion products on surface of sample with mud adhering up to 250 h under supplying O2

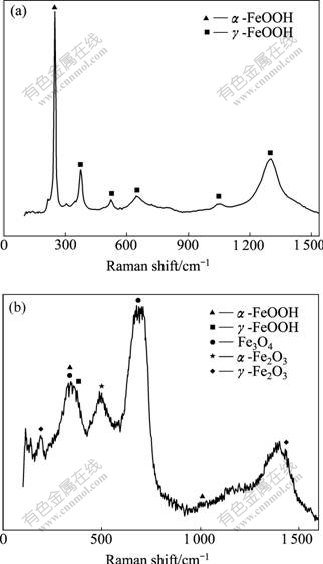

对镀锌板两种泥浆附着后产生的红锈和黑锈进行Raman光谱测量,结果如图9所示。由图可知,红锈和黑锈的主要成分为:α-FeOOH和Fe3O4,另外,还有γ-FeOOH,α-Fe2O3和γ-Fe2O3[12?13]。

图9 泥浆附着250 h后的镀锌板表面产生的红锈和黑锈的Raman谱图

Fig.9 Raman plots of red rust(a) and black rust(b) on samples with mud adhering 250 h under supplying O2

从以上实验结果可以看出,泥浆附着腐蚀存在表面腐蚀的不均匀性,并且腐蚀速率的大小主要受环境中的O2含量的影响。

泥浆中的含水量变化主要是因为化学反应的消耗、在容器中的蒸发和在通气时会随气体带走一部分。在两种情况下,泥浆表面的水的蒸发量和随气流的流失量应该是相近的。在间歇通O2情况下,泥浆的水分损失相对较大。这是因为化学反应速度较快,而在间歇通N2的情况下,化学反应速度较慢,水的消耗相对较小;另外,容器中的相对湿度在间歇通O2情况下增长相对较小也说明了这一点。

泥浆附着腐蚀是一种电化学腐蚀。镀锌板在库尔勒泥浆中的阴极过程主要是氧的去极化作用。实验开始时,阳极过程在潮湿的泥浆中无明显阻碍,与溶液中腐蚀比较相似;随着环境中氧浓度的增大,腐蚀速度逐渐增大。在腐蚀后期,尽管环境中氧浓度逐渐增大(通O2)或者减小(通N2),但由于泥浆中水分逐渐减少,阳极过程因钝化或离子化困难出现较大极化;另外,由于腐蚀二次反应,不溶性腐蚀产物与土粘结形成紧密层,起着屏蔽作用。因此,随着时间的延长,使腐蚀速率有减小的趋势。

阴极过程包括两个基本步骤,即氧的输向阴极和氧离子化的阴极反应。但氧输向阴极过程比较复杂,在多相结构的泥浆中包括气、液相的定向流动和扩散两种方式,最后通过毛细孔隙下形成电解层和腐蚀产物层[14]。

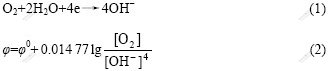

根据热力学原理,在泥浆中发生的氧电极反应及其电极电位如下[15?16]:

从两式可见,泥浆中的溶解氧浓度越高,氧电极电位φ越正,泥浆的腐蚀性越强。氧一方面作为去极化剂加速阴极过程,另一方面可以将Fe2+ 氧化为Fe3+而导致腐蚀加速,如泥浆中有足够的氧,Fe2+→Fe3+氧化速度高于Fe→Fe3+。

另外,库尔勒泥浆中的Cl?含量较大,对腐蚀速度的影响不可忽视。Cl?是极强的阳极活化剂,当Cl?吸附于局部钝化膜时,会通过局部酸化作用,破坏试样周围的高碱性环境,使金属表面的pH值降低,从而溶解钝化膜,然后在充足的O2和H2O的条件下引起镀锌板和基板的局部锈蚀露出的金属基体作为阳极、大面积钝化膜区域作为阴极,形成活化?钝化腐蚀电池。只有当阴极反应和阳极反应同时等进行时,整个腐蚀反应才能进行。当腐蚀反应的阴极或者阳极,由于受到阻碍而变得缓慢时,锌的腐蚀反应就会变慢[17]。

因此,在本实验中,尽管试样腐蚀的初始条件相同,但由于环境中氧浓度的不同,会引起其他因素的变化,对腐蚀速率有较大的影响。腐蚀速率受密闭环境中氧浓度、泥浆中的含水率和Cl?的综合作用。

镀锌板在库尔勒泥浆附着腐蚀过程中,镀锌板在含有O2和H2O的环境中会发生腐蚀电池反应。在腐蚀过程中,生成的Zn2+与OH?结合生成Zn(OH)2,由于泥浆中存在较多的Cl?,腐蚀产物会进一步反应生成Zn5(OH)8Cl2·H2O。由于这种化合物疏松地覆盖在 镀层表面,机械保护作用较为有限,因而腐蚀与溶解过程反复交替进行,镀层逐渐被腐蚀。Zn5(OH)8Cl2·H2O腐蚀产物的出现是导致在试验条件下镀锌层耐腐蚀性能不高的一个重要原因。根据本试验采用的泥浆附着试验条件和有关文献可确认,该针状物为Zn5(OH)8Cl2·H2O。由于腐蚀产物为结晶良好的碱式氯化锌,因而不能很好地阻止镀层的进一步腐蚀[18?19]。

由此,可推测镀锌层在库尔勒泥浆中的腐蚀机理如下。

锌镀层腐蚀到一定程度以后,基板开始腐蚀,逐渐产生红锈和黑锈。

在间歇通O2情况下,基板在库尔勒泥浆附着下先发生阳极溶解,生成Fe2+,随后水解并在干燥过程中转化为绿色的铁锈,它的出现与库尔勒泥浆中存在Cl?有依赖关系。绿色铁锈在后续的化学氧化和电化学氧化中,转化为大量的非晶和少量的β-FeOOH以及α-FeOOH。锈层中的γ-FeOOH由β-FeOOH转化而来,γ-FeOOH也可以再进一步转化为α-FeOOH;处于非晶态的Fe的Ⅱ价和Ⅲ价氧化物的晶化可以转化锈层中的Fe3O4。同时,β-FeOOH和γ-FeOOH可以通过电化学阴极过程被还原为Fe3O4[20]。

镀锌板和基板的阴极反应都为氧去极化过程,腐蚀过程受氧去极化控制:

![]()

4 结论

1) 汽车用镀锌板在库尔勒泥浆附着过程中,发生了不均匀腐蚀。在不同氧含量的环境中,锌层和基体的腐蚀程度有很大的区别,腐蚀产物呈现不同的微观形貌。

2) 在不同氧含量环境中,镀锌板在泥浆附着腐蚀下的腐蚀速率都呈现先增后降的趋势;镀锌板在间歇通O2的环境中的腐蚀质量损失速率比间歇通N2的腐蚀质量损失速率大得多,并且在200 h时腐蚀速率增加1倍左右。

3) 在间歇通O2、N2的情况下,镀锌板附着库尔勒泥浆的腐蚀过程受氧去极化过程控制。环境中的氧含量对镀锌板泥浆腐蚀的影响非常显著。

[1] WORSLEY D A, MCMURRAY H N, SULLIVAN J H, Williams I P. Quantitative assessment of localized corrosion occurring on galvanized steel samples using the scanning vibrating electrode technique[J]. Corrosion, 2004, 60(5): 437?447.

[2] BARRANCO V, FELIU S, FELIU J S. EIS study of the corrosion behavior of zinc-based coatings on steel in quiescent 3% NaCl solution. Part 1: Directly exposed coatings[J]. Corrosion Science, 2004, 46(9): 2203?2220.

[3] 李 焰, 邢少华, 李 鑫, 魏绪钧. 热浸镀层在青岛站的海水腐蚀行为对比(Ⅲ)——飞溅区[J]. 中国有色金属学报, 2007, 17(9): 1527?1535.

LI Yan, XING Shao-hua, LI Xin, WEI Xu-jun. Seawater corrosion behavior of hot dip coatings at Qingdao test station (Ⅲ)——Splash zone[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9): 1527?1535.

[4] NEUFELD A K, COLE I S, BOND A M, FURMAN S A. The initiation mechanism of corrosion of zinc by sodium chloride particle deposition[J]. Corrosion Science, 2002, 44(6): 555?572.

[5] ODNEVALL W, LEYGRAF C. Atmospheric corrosion of zinc based materials: runoff rates, chemical speciation and eco~toxicity effects[J]. Corrosion Science, 2001, 43(5): 809?816.

[6] CHUNG S C, LIN A S. EXAFS study of atmospheric corrosion products on zinc at the stage[J]. Corrosion Science, 2000, 42(9): 1599?1610.

[7] COLOMBAN Ph, CHERIFI S, DESPERT G. Raman identification of corrosion products on automotive galvanized steel sheets[J]. Journal Raman Spectroscopy, 2008, 39(3): 881?886.

[8] WEI X Q, MAN B Y, LIU M, XUE C S, ZHUANG H Z, YANG C. Blue luminescent centers and microstructural evaluation by XPS and Raman in ZnO thin films annealed in vacuum, N2 and O2[J]. Physica B, 2007, 388(1/2): 145?152.

[9] ZHAGN X, SLOOF W G, HOVESTAD A, VAN WESTIGN E P M, TERRYN H, DE WIT J H W. Characterization of chromate conversion coatings on zinc using XPS and SKPFM[J]. Surface and Coatings Technology, 2005, 197(1): 168?176.

[10] 文美兰. X射线光电子能谱的应用介绍[J]. 化工时刊, 2006, 20(8): 54?56.

WEN Mei-lan. Introduction of x-ray photoelectron spectroscopy application[J]. Chemical Industry Times, 2006, 20(8): 54?56.

[11] ARAMAKI K. XPS and EPMA studies on self-healing mechanism of a protective film composed of hydrated cerium(Ⅲ) oxide and sodium phosphate on zinc[J]. Corrosion Science, 2003, 45(1): 199?210.

[12] 曹佩根, 徐浩元, 曹文东, 郑军伟, 顾仁敖. 3.4%NaCl介质中铁点蚀行为的表面拉曼光谱成像研究[J]. 光谱学与光谱分析, 2000, 20(6): 800?802.

CAO Pei-gen, XU Hao-yuan, CAO Wen-dong, ZHENG Jun-wei, GU Ren-ao. Two-dimensional surface Raman imaging of a roughened iron electrode in saline solution[J]. Spectroscopy and Spectral Analysis, 2000, 20(6): 800?802.

[13] 杨晓梅. 钢大气腐蚀锈层的红外、拉曼光谱研究[J]. 光谱学与光谱分析, 2006, 26(12): 2247?2250.

YANG Xiao-mei. Study on the infrared spectra and Raman spectra of steel rusty layer with atmospheric corrosion[J]. Spectroscopy and Spectral Analysis, 2006, 26(12): 2247?2250.

[14] LINGSTROM R, SVENSSON J E, JOHANSSON L G. The atmospheric corrosion of zinc in the presence of NaCl, the influence of carbon dioxide and temperature[J]. Electrochemical Soc, 2000, 147(5): 1751?1757.

[15] 施彦彦, 张 昭, 张鉴清, 曹楚南. 锌及其合金的大气腐蚀研究现状[J]. 中国腐蚀与防护学报, 2005, 25(6): 373?379.

SHI Yan-yan, ZHANG Zhao, ZHANG Jian-qing, CAO Chu-nan. Review of atmospheric corrosion of zinc and zinc alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(6): 373?379.

[16] 傅朝阳, 郑家燊, 姚安林, 李 健. 钻井泥浆中碳钢的腐蚀和防护[J]. 石油天然气化工, 2000, 29(5): 257?263.

FU Zhao-yang, ZHENG Jia-shen, YAO An-lin, LI Jian. Corrosion and protection of carbon steel in drilling mud[J]. Chemical Engineering of Oil & Gas, 2000, 29(5): 257?263.

[17] 任艳萍, 陈锦虹. 镀锌层三价铬钝化膜腐蚀行为的研究[J]. 材料保护, 2007, 40(2): 7?10.

REN Yan-ping, CHEN Jin-hong. Corrosion behavior of passivation on hot-dipping galvanized steel prepared from trivalent chromium[J]. Materials Protection, 2007, 40(2): 7?10.

[18] 石焕荣, 魏无际, 丁 毅, 鲁 钢. 热镀锌和锌铝合金镀层的微观组织及盐雾腐蚀行为[J]. 材料保护, 2002, 35(3): 35?36.

SHI Huan-rong, WEI Wu-ji, DING Yi, LU Gang. Microstructures and salt spray corrosion behaviors of hot-dip Zn and 55Al-Zn coatings[J]. Materials Protection, 2002, 35(3): 35?36.

[19] SERE P R, ZAPPONI M, ELSNER C I, DI SARLI A R. Comparative corrosion behavior of 55 aluminum-zinc alloy and zinc hot-dip coatings deposited on low carbon steel substrate[J]. Corrosion Science, 1998, 40(10): 1711?1723.

[20] REFAIT P H, ABDELMOULA M, GENIN J M R. Mechanisms of formation and structure of green rust one in aqueous corrosion of iron in the presence of chloride ions[J]. Corrosion Science, 1998, 40(9): 1547?1560.

基金项目:国家自然科学基金资助项目(50571022);国家科技基础条件平台建设资助项目(2005DKA10400)

收稿日期:2008-08-21;修订日期:2008-11-17

通讯作者:张 红,高级工程师,博士;电话:010-62333931;E-mail: hongzhang0523@163.com

(编辑 龙怀中)