文章编号:1004-0609(2016)-07-1487-11

热扩散对高铝青铜等离子喷焊层组织及摩擦性能的影响

刘舒婕,李文生,杨效田,何玲,王大锋,何艳艳

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

摘 要:

在不同温度下对45号钢基材上制备的高铝青铜等离子喷焊层进行热扩散处理,研究喷焊层与基体之间元素扩散对喷焊层组织及摩擦性能的影响。采用OM、XRD、SEM、EDS分析喷焊层表面、界面组织结构及Fe、Al元素界面扩散;采用拉伸法测定喷焊层结合强度;采用销-盘式摩擦磨损试验机测试喷焊层摩擦磨损性能。结果表明:热扩散处理使喷焊层组织成分偏析情况得到改善;喷焊层的冶金结合带变宽,产生明显的元素扩散现象,在650 ℃热扩散处理之后喷焊层结合强度达448.93 MPa;480 ℃热扩散处理后的喷焊层摩擦性能最稳定、磨损量最低,硬、软质相形态分布及Fe元素含量两种摩擦性能影响因素达到有机结合,获得最佳的耐磨减摩性能;喷焊层经热扩散处理后磨损机制均为以磨粒磨损为主,局部存在粘着磨损及疲劳磨损。

关键词:

中图分类号:TG 166.2 文献标志码:A

在钣金镜面不锈钢制品的生产中,铁基拉伸、压延模具材料如合金铸铁、球墨铸铁、合金钢(Cr12、W18Cr14V)或硬质合金等与不锈钢(如SUS304、SUS430等)之间有较大的互溶性而导致工件表面划痕、拉伤,后续抛光成本较高[1-2]。铝青铜合金由于其与铁基材料之间互溶性低,可以作为拉伸、压延模具材料应用于不锈钢制品的生产中[3-4]。据此研究者[5]开发了一种具有自主专利权的新型高铝(w(Al)为14%)过共析铜合金模具材料,将其制备为粉体材料,并引入热涂(熔)敷模具制备技术[6-8],将该材料广泛应用于冲压模具的制备和修复。

近年来国内外学者发现[9-10],通过对铸态铝青铜合金进行热处理优化或添加合金元素如Fe、Al、Mn、Ni等,可有效增强合金硬度并改善其抗拉强度、伸长率等力学性能;对涂层热处理的研究多集中在热障涂层方面[11-13],如通过热处理提高涂层高温抗氧化能力、控制界面元素反应及互扩散、改变相结构及增强涂层结合强度等。但是对热扩散处理改变涂(熔)敷层组织、进而深入研究元素扩散对涂(熔)敷层性能影响的研究鲜见报道。本课题组[14-17]前期研究了Fe元素在高铝青铜合金喷焊层制备过程中的扩散特性,并选取不同基材(45号钢、ZQAl9-4铝青铜、T3紫铜)制备该种喷焊层,发现Fe、Al元素在不同基材上制备的喷焊层中均有一定的扩散效应,并不同程度地影响喷焊层与铁基对磨件的摩擦学特性及其结合强度,但是对Fe、Al元素进一步扩散对喷焊层产生何种影响尚未展开研究。

本文作者主要对热喷焊技术制备的高铝青铜喷焊层进行热扩散处理,深入研究喷焊层与基体间Fe、Al元素扩散对其影响,寻求热扩散处理与喷焊层性能的最佳配合关系,对提高与优化高铝青铜合金粉末在模具制备或修复后的使用性能具有重大的意义。

1 实验

1.1 喷焊层制备及热扩散处理

表1所列为高铝青铜合金的化学成分。采用快速凝固双流高压气雾水冷技术[18]制备高铝青铜合金粉末(Cu-14Al-X粉末),对粉末的性能进行测试后筛选出粒度均匀、圆整的粉末备用。

使用LU-F500-F800型阀门密封等离子喷焊设备在预热好的45号钢试样(d100 mm×30 mm)的端面上进行等离子喷焊,喷焊厚度2~2.2 mm,工件自然冷却。在保护气氛(Ar)下使用马弗炉对高铝青铜等离子喷焊层进行热扩散处理,热处理温度分别为480、550和650 ℃,保温2 h,试样随炉冷却。

表1 高铝青铜粉末合金的化学成分

Table 1 Chemical composition of high Al bronze alloy powder (mass fraction, %)

1.2 测试与分析

按照GB8642-88、DIN 502 161标准制备拉伸试样,利用岛津万能力学试验机测试喷焊层结合强度;采用多功能MMW-1A型立式销盘摩擦磨损试验机对喷焊层进行干摩擦试验,摩擦件为高铝青铜等离子喷焊层柱销(d4.9 mm×13 mm),对磨件为SUS304 不锈钢盘件(d32 mm×10 mm),正压力分别为71、106和141 N,试验时间20 min、转速160 r/min;采用HBRVU-187.5型布洛维光学硬度计测量喷焊层宏观硬度;采用HVS-1000型数字显微硬度仪测量喷焊层各相显微硬度,每组数据测3个点取平均值;使用Image Tool软件分析喷焊层物相体积分数。

试样经FeCl325 g+HCl25 mL+H2O100 mL试剂腐蚀,用MEF3A型金相显微镜观察喷焊层表、界面组织;用D/MAX2500PC型X射线衍射仪进行简单定量物相分析;用JSM 6700-F型描电子显微镜对喷焊层组织、拉伸断口形貌及摩擦形貌进行观察;结合EDS能谱仪对喷焊层进行表面及界面元素成分、强度分析。

2 实验结果

2.1 喷焊层形貌与组织

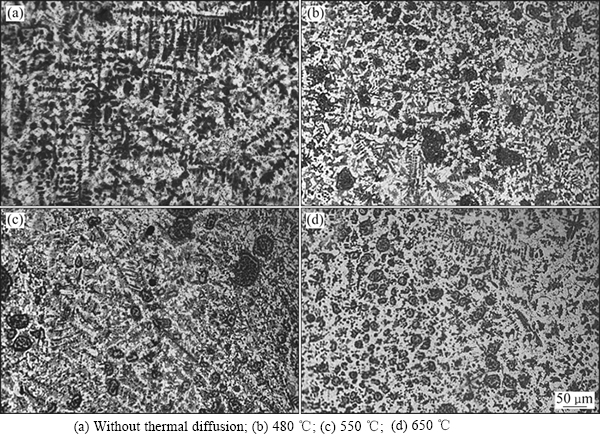

图1(a)~(d)所示分别为高铝青铜等离子喷焊层及经过480、550和650 ℃热扩散处理后的表面金相组织。对比图1(a)、(b)可知,高铝青铜等离子喷焊层中黑色相组织较之未处理喷焊层由偏析严重的粗大枝状组织变为球状、点状的细小组织,且分布均匀;由图1(b)~(d)可知,随着热扩散处理温度的升高,喷焊层中黑色相边缘趋于圆滑,并弥散分布至白色与灰色的软质基体相中。

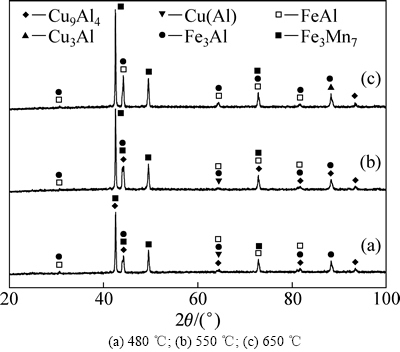

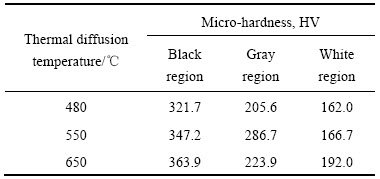

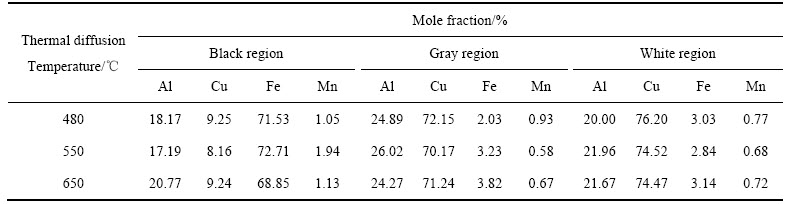

图2所示为不同温度热扩散处理后高铝青铜等离子喷焊层的XRD谱。参照Cu-Al二元相图和Cu-Al-Fe三元相图[19],由于等离子喷焊技术的快速熔凝特性,喷焊层中出现了亚稳β′相,由β′+α+γ2+k相组成。其中,β′相为β相(以Cu3A1为基的固溶体,BCC)的同素异构体,β′相在325 ℃以下稳定(HCP),显微硬度为290~314HV;合金焊层凝固时发生β→α+γ2共析转变,α相是以Cu为基的固溶体(Cu(A1)等),富铜相(FCC),塑性好,显微硬度为200~270HV,γ2相是以Cu9Al4为基的中间固溶体(复杂立方结构);k相(BCC)为 FeAl、Fe3Al、Fe3Mn7等金属间化合物组成,显微硬度为440HV [20-21]。与未处理的高铝青铜等离子喷焊层[14]相比,经过热扩散处理的高铝青铜等离子喷焊层物相仍为β′+α+γ2+k相。表2所列为经过热扩散处理后高铝青铜等离子喷焊层各相显微硬度,分别对白色、灰色及黑色相测定平均显微硬度;表3所列为经过热扩散处理后高铝青铜等离子喷焊层各相的摩尔分数,经分析黑色相以Fe为主,即FeAl、Fe3Al、Fe3Mn7,白色相及灰色相均以Cu为主,即Cu9Al4、Cu(A1)、Cu3A1;图2所示为经过热扩散处理后高铝青铜等离子喷焊层在离子喷焊层出原始数据,XRD结果。两种方式均表明白色相为软质基体(α+γ2相),灰色相为β′相,而黑色相为硬质k相。

图1 高铝青铜等离子喷焊层表面的金相组织

Fig. 1 OM surface micrographs of coatings after different thermal diffusions:

图2 不同热扩散处理后高铝青铜等离子喷焊层XRD谱

Fig. 2 XRD patterns of coatings after different thermal diffusions:

2.2 界面元素扩散

图3(a)~(d)所示分别为高铝青铜等离子喷焊层及经过480、550和650 ℃热扩散处理后的界面金相组织。由图3(a)可知,未经热扩散处理的喷焊层界面形成一条约22 μm厚的致密冶金结合带,且界面分界线明显;由图3(b)~(d)可知,经热扩散处理后喷焊层冶金结合带变宽,约为42~44 μm,喷焊层齐整清晰的边缘界线变得模糊,不同的组织呈现互扩散生长的趋势,过渡层生长出与界面呈一定角度的粗大柱状组织。

图4 (a)~(c)所示分别为经480、550和650 ℃热扩散处理后高铝青铜等离子喷焊层界面元素强度分布图。在沿基体-过渡层-喷焊层方向,Al、Cu元素强度呈现整体上升趋势,而Fe元素强度则呈现总体下降趋势。在较低温度的热扩散处理下,过渡层处元素强度线存在明显的变化平台,基体与过渡层之间元素存在着较明显差异(见图4(a)),随着热扩散处理温度升高,元素扩散程度加强(见图4(c))。由图4(a)到图4(c),元素强度线在过渡层变化平台逐渐减弱消失,呈现持续稳定的变化趋势。

2.3 喷焊层硬度及界面结合强度

2.3.1 喷焊层硬度

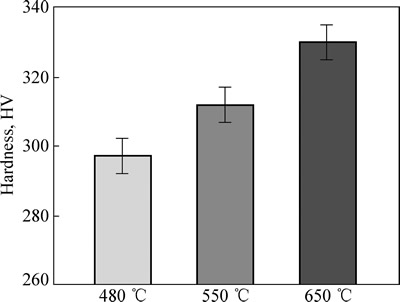

图5所示为不同温度热扩散处理后的高铝青铜等离子喷焊层的宏观硬度。在650 ℃热扩散处理后,喷焊层硬度最高,为330HV。

表2 高铝青铜等离子喷焊层显微硬度

Table 2 Micro-hardness of different phases in coatings

表3 高铝青铜等离子喷焊层各相的摩尔分数

Table 3 Chemical composition of different phases in coatings

图3 在不同温度热扩散处理后高铝青铜等离子喷焊层界面的金相组织

Fig. 3 Interface OM micrographs of coatings after thermal diffusions at different temperatures:

图4 不同温度热扩散处理后高铝青铜等离子喷焊层界面元素分布曲线

Fig. 4 Interface element line scanning analysis of coatings after thermal diffusion at different temperatures:

图5 高铝青铜等离子喷焊层宏观硬度

Fig. 5 Hardness of coatings after thermal diffusion at different temperatures

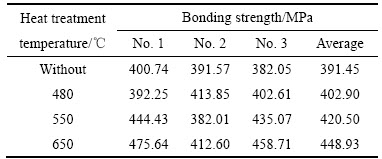

2.3.2 界面结合强度

表4所列为不同温度热扩散处理后的高铝青铜等离子喷焊层的结合强度。热扩散处理后的喷焊层结合强度较未处理喷焊层高,且随处理温度上升,结合强度逐渐增大。图6(a)~(c)所示分别为经480、550和650 ℃热扩散处理后高铝青铜等离子喷焊层的拉伸断口形貌。喷焊层断面为明显的韧窝型断口,存在明显的塑性变形痕迹,为韧性断裂。部分韧窝底部存在突起的第二相粒子,经EDS分析发现其为k相,480 ℃扩散处理后的喷焊层韧窝较浅,断面较其他两种断面略显平整,随热扩散处理温度升高,韧窝加宽加深。

表4 高铝青铜等离子喷焊层结合强度

Table 4 Bonding strength of coatings

2.4 喷焊层摩擦磨损性能

2.4.1 磨损量及摩擦因数

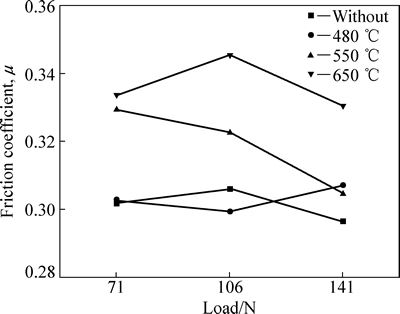

图7所示为不同温度热扩散处理后试样磨损量随载荷变化折线曲线。由图7可知,不同载荷下未经过热扩散处理的高铝青铜等离子喷焊层磨损量均高于热扩散处理后喷焊层,其中480 ℃热扩散处理后的高铝青铜等离子喷焊层磨损量最低。图8所示为不同温度热扩散处理后摩擦因数随载荷变化折线图,摩擦因数约在0.30~0.35之间变化,不同条件变化不大,其中480 ℃热扩散处理后的高铝青铜等离子喷焊层摩擦因数最低,并且随载荷变化有良好的摩擦稳定性。

图6 3种不同热扩散温度下高铝青铜合金粉末等离子喷焊层断口形貌

Fig. 6 Fracture SEM images of coatings after different thermal diffusions:

图7 磨损量随载荷的变化曲线

Fig. 7 Relationship between wear loads and wear loss of coatings after thermal diffusions at different temperatures

2.4.2 喷焊层摩擦形貌

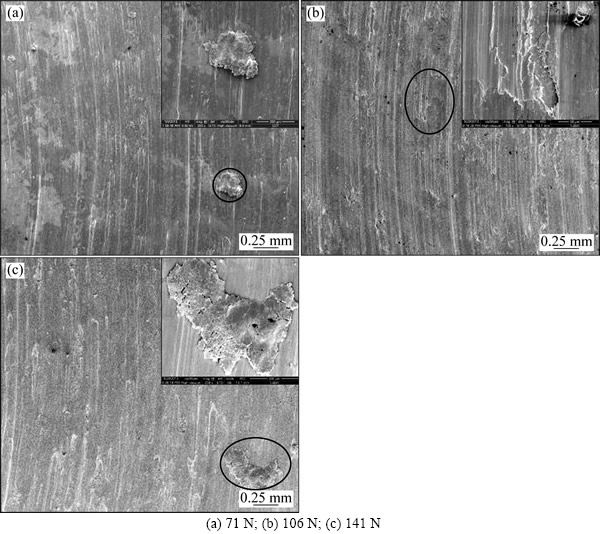

图9(a)~(c)所示分别为经480 ℃热扩散处理后高铝青铜等离子喷焊层在71、106和141 N载荷下干摩擦磨损形貌。不同载荷下喷焊层磨损表面均存在明显的犁沟,71和106 N载荷下部分区域喷焊层在正压力的作用下边缘有涂抹、撕脱与塑性变形的痕迹(见图9(a)、9(b)及其局部放大图所示),在141 N载荷下由于硬质磨粒的脱落对喷焊层表面产生更严重的犁削作用,导致磨损表面犁沟深而整齐(见图9(c))。经480 ℃热扩散处理后的喷焊层是以磨粒磨损为主,局部粘着及疲劳磨损的磨损机制。

图8 喷焊层摩擦因数随载荷变化曲线

Fig. 8 Relationship between wear loads and friction coefficients of coatings after thermal diffusion at different temperatures

图10(a)~(c)所示分别为经550 ℃热扩散处理后高铝青铜等离子喷焊层在71、106和141 N载荷下干摩擦磨损形貌。71 N载荷下磨痕整齐且犁沟较浅,有小磨粒附着在摩擦表面,部分区域有较大磨屑(见图10(a)),随着摩擦继续进行,载荷至104 N时存在明显粘着现象,犁沟深浅不一且伴有大小不等的凹坑,凹坑处涂层被整片撕脱,边缘处有塑性变形痕迹(见图10(b)中放大区域),141 N载荷下磨损严重,脱落的喷焊层与对磨件在载荷碾压下附着在磨损后表面(见图10(c)中放大区域)。

图11(a)~(c)所示分别为经650 ℃热扩散处理后高铝青铜等离子喷焊层在71、106和141 N载荷下干摩擦磨损形貌。载荷71 N时较多硬质点分布在摩擦表面(见图11(a)放大图),载荷增加至104 N时磨损表面硬质点明显减少,是由于其在载荷作用下脱落在摩擦表面,对喷焊层产生较严重的犁削,并出现较深犁沟,伴随严重的撕脱现象,撕脱部位周边扩展出众多细小的微裂纹,随着进一步的摩擦会出现大块焊层的撕落(见图11(b)放大区域)。

图9 经480 ℃热扩散处理后不同载荷下高铝青铜等离子喷焊层摩擦磨损形貌

Fig. 9 Worn surfaces of coatings after 480℃ thermal diffusion process under different loads:

图10 经550 ℃热扩散处理后不同载荷下高铝青铜等离子喷焊层摩擦磨损形貌

Fig. 10 Worn surfaces of coatings after 550℃ thermal diffusion process under different loads:

图11 经650 ℃热扩散处理后不同载荷下高铝青铜等离子喷焊层摩擦磨损形貌

Fig. 11 Worn surfaces of coatings after 650℃ thermal diffusion process under different loads:

3种不同热扩散处理后的高铝青铜等离子喷焊层摩擦机制均是以磨粒磨损为主,局部粘着及疲劳磨损的磨损机制。其中,480 ℃热扩散处理后的高铝青铜等离子喷焊层摩擦形貌表面硬质突起较少且犁沟较浅,较另外两种热扩散处理下的喷焊层,粘着与撕脱现象不甚明显,拥有最好的摩擦形貌。

3 分析讨论

3.1 热扩散处理对喷焊层组织及力学性能的影响

未经热扩散处理的高铝青铜等离子喷焊层中存在一定的偏聚现象,偏析严重的区域形成黑色块状及粗大的枝状组织(见图1(a)),这是由于等离子喷焊技术的快速熔凝特性,喷焊层中以Fe为核心异质形核长大的k相在强的空气对流散热作用下产生偏聚[22],元素偏聚导致喷焊层各相Fe、Al元素存在明显的浓度梯度,为原子提供了扩散迁移驱动力。经过热扩散处理的喷焊层偏聚现象得到明显改善,Fe由偏析的富铁相(k相)均匀扩散至贫铁的基体相(α+γ2相)中,至650 ℃热扩散处理后,组织均匀性达最佳,k相呈球状及点状弥散分布在基体α+γ2相中(见图1(d)),喷焊层浅表层元素为水平方向均匀扩散。等离子喷焊层凝固时会产生界面过渡层(见图3(a)),过渡层厚度受温度梯度陡降趋势及固液温度区间的共同影响[23](见图12),在相同的温度梯度陡降趋势(AB、CD)下,固液温度区间越大(Ⅱ>Ⅰ),形成过渡层越宽;相同的固液温度区间(Ⅰ)下,温度梯度陡降趋势越大(kAE>kAB),形成过渡层越窄。对高铝青铜等离子喷焊层进行热扩散处理后,界面过渡层厚度均增加至约42~44 μm(见图3(b)~(d)),这是由于热扩散处理后随炉冷却的条件使其较未处理喷焊层温度梯度陡降趋势减缓(kAB>kAE),导致过渡层厚度随热扩散处理温度升高逐渐增宽,且过渡层组织呈现互生长趋势。未经扩散处理的高铝青铜等离子喷焊层界面元素强度变化[15]呈现整体小幅上下浮动并伴有明显尖锐突起,各相元素强度存在明显差异。随着热扩散处理温度由480 ℃逐渐升高至650 ℃时(见图4(a)~(c)),约100~150 μm深度范围内元素强度线中明显的变化平台减弱至消失,也印证了元素在基材与喷焊层之间发生了持续、强烈的互扩散现象。

经过650 ℃热扩散处理后喷焊层硬度达330HV。Fe、Al元素是铝青铜合金中主要强化元素[24],650 ℃热扩散处理后Fe元素含量增加至22.95%,并出现铜合金中典型的低温退火硬化效应[9],当软质基体相呈连续的网状结构分布时会降低喷焊层硬度(见图1(b)~(d)),经过热扩散处理后偏析的枝状硬质k相逐渐均匀化并弥散分布在基体相中,有效地阻隔了白色基体网状结构的连续分布,喷焊层硬度明显提高。界面结合强度受过渡层厚度及元素扩散的影响,经热扩散处理后过渡层厚度明显提高,冶金焊合效果更为显著,经650 ℃热扩散处理后喷焊层结合强度达448.93 MPa(见表3)。随着热扩散处理温度升高,喷焊层断口处韧窝面积变大逐渐加深(见图6(a)~(c)),且经650 ℃热扩散处理后较多韧窝底部存在k相(第二相)。喷焊层从基体断裂时,首先由k相(第二相)萌生微裂纹进而裂纹扩展致喷焊层断裂,数量较多且均匀分布的第二相可承受更大的拉应力。

图12 高铝青铜等离子喷焊层过渡区形成机理图

Fig. 12 Mechanism diagram of transition region formation

3.2 热扩散处理对喷焊层摩擦性能的影响

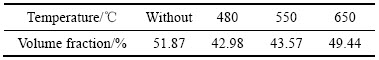

相同金属或晶格类型、晶间间距、电子密度、电化学能相近的金属之间更易发生黏着,也就是互溶性大的材料黏着倾向大[25],经过热扩散处理的高铝青铜等离子喷焊层Fe含量较未处理喷焊层略高,未处理喷焊层w(Fe)=20.46%,480℃处理后w(Fe)=22.91%,550 ℃处理后w(Fe)=26.71%,650 ℃处理后w(Fe)=22.95%。等离子喷焊熔敷过程中高温导致45号钢基材表面产生熔池,在熔池搅拌作用下基体材料中的Fe元素向喷焊层发生大量迁移并与合金粉末中其他元素发生冶金反应,生成金属间化合物FeAl、Fe3Al、Fe3Mn7等,喷焊层Fe含量较合金粉末(w(Fe)=3.93%)明显增加(见图7),但是经过热扩散处理的喷焊层磨损量较之未处理喷焊层小,表现出良好的耐磨性能,并没有因为喷焊层Fe含量升高导致摩擦性能下降。分析认为,不仅是化学成分,组织结构也从很大程度上影响材料的摩擦学性能,对图1(a)~(d)使用Image Tool软件分析k相体积分数(见表5),经过热扩散处理后的喷焊层中k相体积分数明显减少。未经扩散处理高铝青铜等离子喷焊层中大量富Fe偏聚k相组织与对磨件摩擦时磨损量较高(见图7),在106 N载荷下磨损量较大,摩擦过程中磨屑在载荷作用下嵌入硬度相对较低的对磨件上,导致对磨件磨损量负增长(对磨件磨损量为-0.0618 g);如图1(b)~(d),经过热扩散处理的喷焊层中富Fe偏聚k相由粗大球状、枝状向细小点状转变并均匀地弥散分布在基体相中,大大增强了抵抗黏着的能力。

表5 高铝青铜等离子喷焊层k相体积分数

Table 5 Volume fraction of k phase in different coatings

经典摩擦学理论[26]认为,硬度可以作为衡量材料摩擦性能的一项指标。由图1(b)、(d),图5及图7可知,650 ℃热扩散处理后高铝青铜等离子喷焊层组织更均匀且硬度较高,但是磨损量反而比480 ℃热扩散处理下的喷焊层磨损量大,这与经典摩擦学理论相悖。分析认为,硬质k相提高喷焊层硬度并承受载荷,软质基体相保持韧性并支持硬质相,两相性能互补可以提高喷焊层的摩擦磨损性能[17],但是随着热扩散处理温度继续升高,硬软质相显微硬度均有所提高(见表2),此时软质相韧性降低,支持硬质相的作用减弱,在摩擦过程中随着载荷进一步增加,部分硬质相嵌入基体相、部分硬质相脱落,使喷焊层与对磨件之间实际接触面积增加,对其产生更大程度的犁削。

高铝青铜等离子喷焊层在摩擦过程中,一部分硬质相起到承受载荷的作用,在摩擦相对滑动的过程中,首先承受载荷的硬质相逐渐陷入支撑它的软质相中,载荷随即分布在尚未承载的另一部分硬质相上,达到载荷均匀分布的效果,故而摩擦因数总体保持在0.2994~0.3455之间(见图8),说明喷焊层材料具有良好的减摩效果。480 ℃的热扩散处理后高铝青铜等离子喷焊层中硬、软质相形态分布及Fe元素含量两种摩擦影响因素产生了有机结合,载荷的增加对其摩擦因数影响较小(见图8)且磨损性能稳定,使高铝青铜等离子喷焊层获得最优的后续处理效果,并获得优良的摩擦磨损性能。

4 结论

1) 经过热扩散处理的高铝青铜等离子喷焊层相成分为β′+α+γ2+k相,热扩散处理有利于硬质相(k相)弥散分布及组织细化,随热扩散处理温度升高,各相显微硬度、喷焊层宏观硬度均有所提高。

2) 热扩散处理对高铝青铜等离子喷焊层界面结合影响较大,随热扩散处理温度的上升,喷焊层中过渡层明显变宽,产生了明显的外延生长的组织特征,650 ℃热扩散处理之后喷焊层结合强度最高,达448.93 MPa。

3) 480 ℃热扩散处理下的高铝青铜等离子喷涂层摩擦性能最稳定,具有最低的磨损量,载荷的增加对其摩擦因数影响较小,硬、软质相形态分布及Fe元素含量两种影响因素有机结合,得到最佳的耐磨减摩效果;热扩散处理后喷焊层磨损机制为以磨粒磨损为主,局部有粘着磨损及疲劳磨损。

REFERENCES

[1] 任 辉. 冲压模具精加工过程控制浅析[J]. 装备制造技术, 2010(7): 161-162.

REN Hui. Analyze of finish cutting technology of punching die[J]. Equipment Manufacturing Technology, 2010(7): 161-162.

[2] 万义群, 彭智虎. 汽车镶块式组合模具TD 覆层处理容易出现的问题及其解决方法[J]. 模具制造, 2010, 10(12): 86-88.

WAN Yi-qun, PENG Zhi-hu. Problems and solutions of TD cladding processing for the car mold with combined insert blocks[J]. Die & Mould Manufacture, 2010, 10(12): 86-88.

[3] 林高用, 曾菊花, 王 莉, 金一伟, 宋佳胜. 新型 Cu-Al-Fe-Ni变形铝青铜的固溶和时效强化[J]. 中国有色金属学报, 2012, 22(6): 1586-1593.

LIN Gao-yong, ZENG Ju-hua, WANG Li, JIN Yi-wei, SONG Jia-sheng. Solution and aging strengthening of novel Cu-Al-Fe-Ni wrought aluminum bronze[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1586-1593.

[4] 戴安伦, 严高闯, 朱治愿, 朱 凯, 陈 惠, 牛文明. 新型高铝青铜合金 Cu-12Al-X 在高温下的摩擦磨损行为. 中国有色金属学报, 2013, 23(11): 3083-3090.

DAI An-lun, YAN Gao-chuang, ZHU Zhi-yuan, ZHU Kai, CHEN Hui, NIU Wen-ming. Wear-friction behavior of novel high aluminum bronzes alloy Cu-12Al-X in high temperature condition[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3083-3090.

[5] LI W S, WANG Z P, LU Y, JIN Y H, YUAN L H, WANG F. Mechanical and tribological properties of a novel aluminum bronze material for drawing dies[J]. Wear, 2006, 261(2): 155-163.

[6] LI Wen-sheng, LIU Yi, WANG Zhi-ping, MA Chao, WANG Shun-cai. Effects of Ce in novel bronze and its plasma sprayed coating[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 2139-2145.

[7] COLLINS D A, NICHOLSON J M, SZUBA J A. Method of making a spray formed rapid tool: United States, 6513567[P]. 2003-04-02.

[8] KARIMIAN M, OURDJINI A, HASBULLAH I M, JAFARI H. Effect of pattern coating thickness on characteristics of lost foam Al-Si-Cu alloy casting[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2092-2097.

[9] 邓芬燕, 邹安全, 邓俊彦, 马跃新. 强韧化热处理对ZQAl9-4铝铁青铜组织性能的影响[J]. 矿冶工程, 2006, 26(4): 61-63.

DENG Fen-yan, ZOU An-quan, DENG Jun-yan, MA Yue-xin. Influence of heat-treatment toughening on the microstructure and performance of ZQAl9-4 Al-Fe bronze[J]. Mining and Metallurgical Engineering, 2006, 26(4): 61-63.

[10] 林高用, 王 莉, 许秀芝, 曾菊花. 固溶时效对QAl9-4-3铝青铜组织和性能的影响[J]. 中国有色金属学报, 2013, 23(3): 679-686.

LIN Gao-yong, WANG Li, ZENG Ju-hua, XU Xiu-zhi. Effect of solution and aging treatment on microstructure and properties of QAl9-4-3 aluminum bronze[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 679-686.

[11] 杨世伟, 夏德贵, 孙 杰, 张志明, 杨 晓. DZ4合金渗铝-硅涂层1100 ℃氧化时的元素扩散规律[J]. 机械工程材料, 2008, 32(3): 5-7, 12.

YANG Shi-Wei, XIA De-wei, ZHANG Jie, ZHANG Zhi-ming, YANG Xiao. Element diffusion of Al-Si coating on superalloy DZ4 at 1100 ℃[J]. Materials for Mechanical Engineering, 2008, 32(3): 5-7, 12.

[12] 熊玉明, 李明升, 李松林. 热障涂层与镍基高温合金界面的互扩散行为[J]. 粉末冶金材料科学与工程, 2007, 12(2): 63-69.

XIONG Yu-ming, LI Ming-sheng, LI Song-lin. Inter diffusion behaviors of interface between thermal barrier coating and Ni superalloy at high temperatures[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(2): 63-69.

[13] 彭小敏, 夏长清, 吴安如, 董丽君, 李东锋, 陶友瑞. 真空热处理对NiCrAlY涂层组织与性能的影响[J]. 中国有色金属学报, 2013, 23(11): 3147-3153.

PENG Xiao-min, XIA Chang-qing, WU An-ru, DONG Li-jun, LI Dong-feng, TAO You-rui. Effect of vacuum heat treatment on microstructure and property of NiCrAlY coating[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3147-3153.

[14] 路 阳, 李国全, 田国庆, 袁柯祥, 李文生. 铝青铜合金粉末涂层制备中Fe元素的扩散特性[J]. 兰州理工大学学报, 2009, 35(6): 1-4.

LU Yang, LI Guo-quan, TIAN Guo-qing, YUAN Ke-xiang, LI Wen-sheng. Dispersion characteristics of element Fe in preparation of aluminum bronze alloy powder coating[J]. Journal of Lanzhou University of Technology, 2009, 35(6): 1-4.

[15] 李文生, 王大锋, 董洪峰, 褚 克. 高铝青铜等离子喷焊层组织及其形成过程[J]. 材料科学与工艺, 2013, 21(6): 97-103.

LI Wen-sheng, WANG Da-feng, DONG Hong-feng, CHU Ke. Microstructure and forming process of high-aluminum bronze plasma spray welding coating[J]. Materials Science and Technology, 2013, 21(6): 97-103.

[16] 李文生, 王大锋, 董洪峰, 褚 克, 徐尔东, 王 爽. 高铝青铜等离子喷焊层的组织及界面性能[J]. 中国有色金属学报, 2013, 23(7): 1944-1953.

LI Wen-sheng, WANG Da-feng, DONG Hong-feng, CHU Ke, XU Er-dong, WANG Shuang. Microstructure and interface properties of plasma spray welded high Al bronze coating[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1944-1953.

[17] 何艳艳, 李文生, 吴学军, 王大峰, 杨效田, 何 玲. 元素扩散对高铝青铜喷焊层显微组织及摩擦性能的影响[J]. 中国有色金属学报, 2015, 25(1): 143-149.

HE Yan-yan, LI Wen-sheng, WU Xue-jun, WANG Da-feng, YANG Xiao-tian, HE Ling. Effects of element diffusion on microstructure and friction behavior of high-aluminum bronze plasma spray coating[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 143-149.

[18] 王智平, 路 阳, 李文生. 多元铝青铜粉末及其制备方法: 中国, CN200910021904.1[P]. 2009-03-20.

WANG Zhi-ping, Lu Yang, LI Wen-sheng. Multiple aluminum bronze powder and its preparation method: China, CN200910021904.1[P]. 2009-03-20.

[19]《铸造有色合金及其熔炼》联合编写组. 铸造有色合金及其熔炼[M]. 北京: 国防工业出版社, 1980: 151-157.

Joint compiling group of casting non-ferrous alloy and its smelting. Casting non-ferrous alloy and its smelting[M]. Beijing: National Defence Industry Press, 1980: 151-157.

[20] 崔 崑. 钢铁材料及有色合金材料[M]. 北京: 机械工业出版社, 1981.

CUI Kun. The steel material and nonferrous alloys[M]. Beijing: China Machine Press, 1981.

[21] ROHATGI A, VECCHIO K S, III G T G. The influence of stacking fault energy on the mechanical behavior of Cu and Cu-Al alloys: Deformation twinning, work hardening, and dynamic recovery[J]. Metallurgical and Materials Transactions A, 2001, 32(1): 135-145.

[22] 李文生, 刘 毅, 王智平, 路 阳. Cu14Al4.5FeNiCe等离子喷焊层组织及摩擦学特性[J]. 焊接学报, 2011, 32(11): 17-20+113-114.

LI Wen-sheng, LIU Yi, WANG Zhi-ping, LU Yang. Microstructure and wear behavior of plasma spray welded Cu14Al4.5FeNiCe coatings[J]. Transactions of the China Welding Institution, 2011, 32(11): 17-20+113-114.

[23] 佟树善, 丁彰雄. 等离子喷焊层的形成机理及其特征区域[J]. 武汉水运工程学院学报, 1985, 30(4): 1-9.

TONG Shu-shan, DING Zhang-xiong. Formation mechanism and feature region of plasma spray welded clad[J]. Journal of Wuhan Institute of Water Transportation Engineering, 1985, 30(4): 1-9.

[24] 袁庆龙, 管红艳, 张宝庆. 铝青铜合金研究进展[J]. 材料导报, 2011, 25(12): 127-132.

YUAN Qing-long, GUAN Hong-yan, ZHANG Bao-qing. Development of aluminum bronze alloy[J]. Materials Review, 2011, 25(12): 127-132.

[25] 李元元, 夏 伟, 张 文, 罗宗强. 高强度耐磨铝青铜合金及其摩擦学特性[J]. 中国有色金属学报, 1996, 6(3): 76-80.

LI Yuan-yuan, XIA Wei, ZHANG Wen, LUO Zong-qiang. Strong and wear-resist aluminium-bronze alloy and its tribological characteristics[J]. The Chinese Journal of Nonferrous Metals, 1996, 6(3): 76-80.

[26] LI Y Y, NGAI T L. Mechanical, friction and wear behaviors of a novel high-strength wear-resisting aluminum bronze[J]. Wear, 1994, 197(1/2): 130-136.

Effect of thermal diffusion on microstructure and wear behaviors of plasma spray welded high Al bronze coating

LIU Shu-jie, LI Wen-sheng, YANG Xiao-tian, HE Ling, WANG Da-feng, HE Yan-yan

(State Key Laboratory of Advanced Nonferrous Materials, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The phase structure and interface diffusion of ferrum and aluminumin in the plasma welded high Al bronze coatings with three different temperatures of thermal diffusion were investigated by optical microscopy, X-ray diffractometry, scanning electron microscopy and energy dispersion spectroscopy. The interface bonding strength was measured by tensile test. The tribological properties were studied by pine-on-disk wear machine. The results show that the microstructure segregation of high Al bronze plasma welding coatings are improved by thermal diffusion process. Thermal diffusion widens the metallurgical layer, and significant element diffusion is observed, the bonding strength reaches 448.93 MPa after thermal diffusion at 650 ℃. The best tribological properties are obtained after thermal diffusion at 480 ℃, which caused by the species distribution of the hard and soft phases and the Fe content. The wear mechanisms are abrasive wear, which is the dominating wear mechanism, fatigue wear and adhesive wear.

Key words: high aluminum bronze; microstructure; property; thermal diffusion; interface diffusion; friction; wear

Foundation item: Project(2013DFR50790) supported by the National International Technology Cooperation Project, China; Project(51165021) supported by the National Natural Science Foundation of China

Received date: 2015-07-30; Accepted date: 2016-01-18

Corresponding author: LI WEN-sheng; Tel: +86-931-2976640; E-mail: Wensheng-li@sohu.com

(编辑 龙怀中)

基金项目:国家国际科技合作项目(2013DFR50790);国家自然科学基金资助项目(51165021)

收稿日期:2015-07-30;修订日期:2016-01-18

通信作者:李文生,教授,博士;电话:+86-931-2976640;E-mail:Wensheng-li@sohu.com

摘 要:在不同温度下对45号钢基材上制备的高铝青铜等离子喷焊层进行热扩散处理,研究喷焊层与基体之间元素扩散对喷焊层组织及摩擦性能的影响。采用OM、XRD、SEM、EDS分析喷焊层表面、界面组织结构及Fe、Al元素界面扩散;采用拉伸法测定喷焊层结合强度;采用销-盘式摩擦磨损试验机测试喷焊层摩擦磨损性能。结果表明:热扩散处理使喷焊层组织成分偏析情况得到改善;喷焊层的冶金结合带变宽,产生明显的元素扩散现象,在650 ℃热扩散处理之后喷焊层结合强度达448.93 MPa;480 ℃热扩散处理后的喷焊层摩擦性能最稳定、磨损量最低,硬、软质相形态分布及Fe元素含量两种摩擦性能影响因素达到有机结合,获得最佳的耐磨减摩性能;喷焊层经热扩散处理后磨损机制均为以磨粒磨损为主,局部存在粘着磨损及疲劳磨损。

[1] 任 辉. 冲压模具精加工过程控制浅析[J]. 装备制造技术, 2010(7): 161-162.

[2] 万义群, 彭智虎. 汽车镶块式组合模具TD 覆层处理容易出现的问题及其解决方法[J]. 模具制造, 2010, 10(12): 86-88.

[3] 林高用, 曾菊花, 王 莉, 金一伟, 宋佳胜. 新型 Cu-Al-Fe-Ni变形铝青铜的固溶和时效强化[J]. 中国有色金属学报, 2012, 22(6): 1586-1593.

[4] 戴安伦, 严高闯, 朱治愿, 朱 凯, 陈 惠, 牛文明. 新型高铝青铜合金 Cu-12Al-X 在高温下的摩擦磨损行为. 中国有色金属学报, 2013, 23(11): 3083-3090.

[9] 邓芬燕, 邹安全, 邓俊彦, 马跃新. 强韧化热处理对ZQAl9-4铝铁青铜组织性能的影响[J]. 矿冶工程, 2006, 26(4): 61-63.

[10] 林高用, 王 莉, 许秀芝, 曾菊花. 固溶时效对QAl9-4-3铝青铜组织和性能的影响[J]. 中国有色金属学报, 2013, 23(3): 679-686.

[11] 杨世伟, 夏德贵, 孙 杰, 张志明, 杨 晓. DZ4合金渗铝-硅涂层1100 ℃氧化时的元素扩散规律[J]. 机械工程材料, 2008, 32(3): 5-7, 12.

[12] 熊玉明, 李明升, 李松林. 热障涂层与镍基高温合金界面的互扩散行为[J]. 粉末冶金材料科学与工程, 2007, 12(2): 63-69.

[13] 彭小敏, 夏长清, 吴安如, 董丽君, 李东锋, 陶友瑞. 真空热处理对NiCrAlY涂层组织与性能的影响[J]. 中国有色金属学报, 2013, 23(11): 3147-3153.

[14] 路 阳, 李国全, 田国庆, 袁柯祥, 李文生. 铝青铜合金粉末涂层制备中Fe元素的扩散特性[J]. 兰州理工大学学报, 2009, 35(6): 1-4.

[15] 李文生, 王大锋, 董洪峰, 褚 克. 高铝青铜等离子喷焊层组织及其形成过程[J]. 材料科学与工艺, 2013, 21(6): 97-103.

[16] 李文生, 王大锋, 董洪峰, 褚 克, 徐尔东, 王 爽. 高铝青铜等离子喷焊层的组织及界面性能[J]. 中国有色金属学报, 2013, 23(7): 1944-1953.

[17] 何艳艳, 李文生, 吴学军, 王大峰, 杨效田, 何 玲. 元素扩散对高铝青铜喷焊层显微组织及摩擦性能的影响[J]. 中国有色金属学报, 2015, 25(1): 143-149.

[18] 王智平, 路 阳, 李文生. 多元铝青铜粉末及其制备方法: 中国, CN200910021904.1[P]. 2009-03-20.

[19]《铸造有色合金及其熔炼》联合编写组. 铸造有色合金及其熔炼[M]. 北京: 国防工业出版社, 1980: 151-157.

[20] 崔 崑. 钢铁材料及有色合金材料[M]. 北京: 机械工业出版社, 1981.

CUI Kun. The steel material and nonferrous alloys[M]. Beijing: China Machine Press, 1981.

[22] 李文生, 刘 毅, 王智平, 路 阳. Cu14Al4.5FeNiCe等离子喷焊层组织及摩擦学特性[J]. 焊接学报, 2011, 32(11): 17-20+113-114.

[23] 佟树善, 丁彰雄. 等离子喷焊层的形成机理及其特征区域[J]. 武汉水运工程学院学报, 1985, 30(4): 1-9.

[24] 袁庆龙, 管红艳, 张宝庆. 铝青铜合金研究进展[J]. 材料导报, 2011, 25(12): 127-132.

[25] 李元元, 夏 伟, 张 文, 罗宗强. 高强度耐磨铝青铜合金及其摩擦学特性[J]. 中国有色金属学报, 1996, 6(3): 76-80.