网络首发时间: 2016-07-11 13:34

白云鄂博地区尾矿中铁、铌、稀土、萤石综合回收研究

北京科技大学土木与环境工程学院金属矿山高效开采与安全教育部重点实验室

摘 要:

白云鄂博地区稀土尾矿中主要有价矿物为磁铁矿、赤铁矿、氟碳铈矿、独居石、萤石和少量铌矿物。其中TFe (全铁) 、REO (稀土氧化物) 、Nb2O5、CaF2含量 (质量分数) 分别约达到27.67%, 6.02%, 0.16%, 24.63%。有价组分嵌布粒度细, 有价组分相互之间以及与脉石矿物的嵌布特征复杂。根据尾矿的矿物学性质, 采用铁、稀土、铌与萤石强磁选-稀土、萤石分别浮选浮选-铌铁还原焙烧-弱磁选工艺对铁、稀土、铌和萤石4种组分进行综合回收, 并对联合流程中的各工艺参数进行优化, 最终能够分别得到4种精矿产品。TFe, REO, Nb2O5和CaF2的回收率分别为80.04%, 36.91%, 49.82%和75.67%。铁 (TFe) 、稀土 (REO) 、铌 (Nb2O5) 和萤石 (CaF2) 的品位分别达到74.79%, 30.12%, 0.2410%和80.08%。

关键词:

中图分类号: TD926.4

作者简介:张悦 (1986-) , 男, 山东青岛人, 博士研究生, 研究方向:矿产综合利用;E-mail:zhangyue1723@gmail.com;;林海, 教授;电话:010-62333603;E-mail:linhai@ces.ustb.edu.cn;

收稿日期:2016-01-14

基金:国家科技部高技术研究发展计划项目 (863计划) (2012AA062402) 资助;

Comprehensive Recovery of Iron, Niobium, Rare Earth and Fluorite in Bayan Obo Tailings

Zhang Yue Lin Hai Dong Yingbo Xu Xiaofang Wang Xin Gao Yuejiao

Key Laboratory of High-Efficient Mining and Safety of Metal Mines, Ministry of Education, School of Civil and Environmental Engineering, University of Science and Technology Beijing

Abstract:

The main valuable minerals of Bayan Obo tailings were magnetite, hematite, bastnaesite, monazite, fluorite and small amounts of niobium bearing minerals. The content (mass fraction) of TFe (total Fe) , rare earth oxides (REO) , CaF2 and Nb2O5 were27. 67%, 4. 86%, 26. 43% and 0. 16% respectively. The valuable minerals were finely disseminated with gangue and other valuable minerals. Based on the mineralogy study results, a comprehensive recovery flowsheet was developed. Iron, rare earth, niobium and fluorite were separated using magnetic separation, rare earth and fluorite were refined by flotation, and the separation of iron and niobium was conducted by roasting-magnetic separation technology. The processing parameters were also optimized. Finally, four concentrates could be obtained. The recovery rates of TFe, REO, Nb2O5 and CaF2 were 80. 04%, 36. 91%, 49. 82%, 75. 67%, respectively. The grades of iron (TFe) , rare earth (REO) , niobium (Nb2O5) and fluorite (CaF2) concentrate were 74. 79%, 30. 12%, 0. 2410% and 80. 08%, respectively.

Keyword:

tailings; Bayan Obo; comprehensive recovery;

Received: 2016-01-14

白云鄂博地区的铁-稀土-铌多金属矿床是世界上已探明的最大的稀土矿床[1]。其稀土产量常年占全国产量的一半以上[2]。随着我国高科技产业的发展, 对稀土资源的需求越来越大, 包头钢铁厂 (包钢) 的年处理量早已超过1000万吨。伴随而来的是大量尾矿的排放。其尾矿库中堆存的尾矿已超过15亿吨, 还有大量的废水[3,4,5]。而且, 自矿山投产以来, 其主要矿体均被当作单一的铁矿石处理, 稀土的综合回收率仅为约10%。大量的稀土矿物被抛弃到尾矿当中。尾矿坝中稀土氧化物 (REO) 的平均品位已经上升到6%~8%, 这几乎与入选矿石的REO品位相当, 甚至略高[6,7]。除此以外, 白云鄂博地区尾矿中还含有大量的铁矿物、铌矿物、重晶石、萤石等有价矿物[8,9], 因此对于该尾矿有价组分的综合利用具有巨大的经济价值和社会效益。

近年来, 对于白云鄂博地区稀土尾矿的利用有一些报道[10,11,12]。但这些研究结果大多仅仅能够回收某一种组分, 而对于尾矿中其他组分则不可避免地进行又一次抛弃, 形成了资源的又一次浪费。

本研究在充分考虑不同矿物物理化学性质差异的基础上, 将磁选、浮选、焙烧等选别手段有机的结合起来, 通过一个联合流程, 同时回收白云鄂博尾矿中的铁、铌、稀土和萤石4种有价组分。

1 实验

1.1 材料

实验所用包钢稀土尾矿为其综合尾矿, 其中包括磁性铁磁选尾矿, 弱磁性铁浮选尾矿, 稀土选别过程的浮选尾矿等。分别于2012, 2013年取自包钢尾矿库中, 每次取样约500 kg, 对于所采集试样, 首先经过约2~3 d自然风干, 然后利用对辊破碎机破碎, 筛分后得到2 mm以下矿样, 用移锥法混匀3次, 在用割环法均匀缩分成每份300 g的小份, 装袋备用。

1.1.1 矿物组成及化学成分

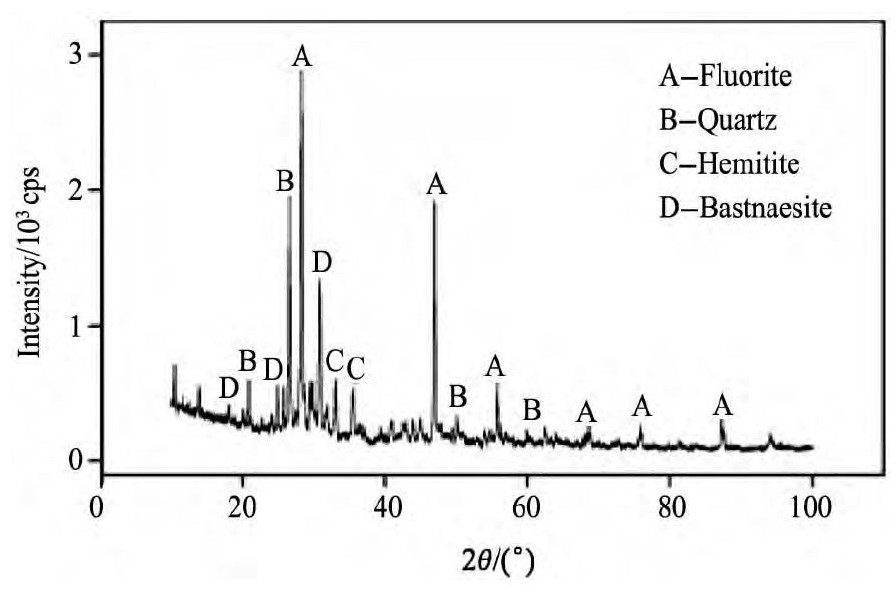

利用Ulitma-IV型X射线粉晶衍射仪 (XRD) 对矿样进行XRD测试, 所得XRD图谱如图1所示。

由图1可以看出, 样品中含量较大的矿物有萤石、赤铁矿、石英, 以及少量的氟碳铈矿。其中萤石和石英峰型尖锐, 结晶程度较好。而赤铁矿和氟碳铈矿主峰较宽, 由此推断其晶粒较细且有一定的晶格参数变化。

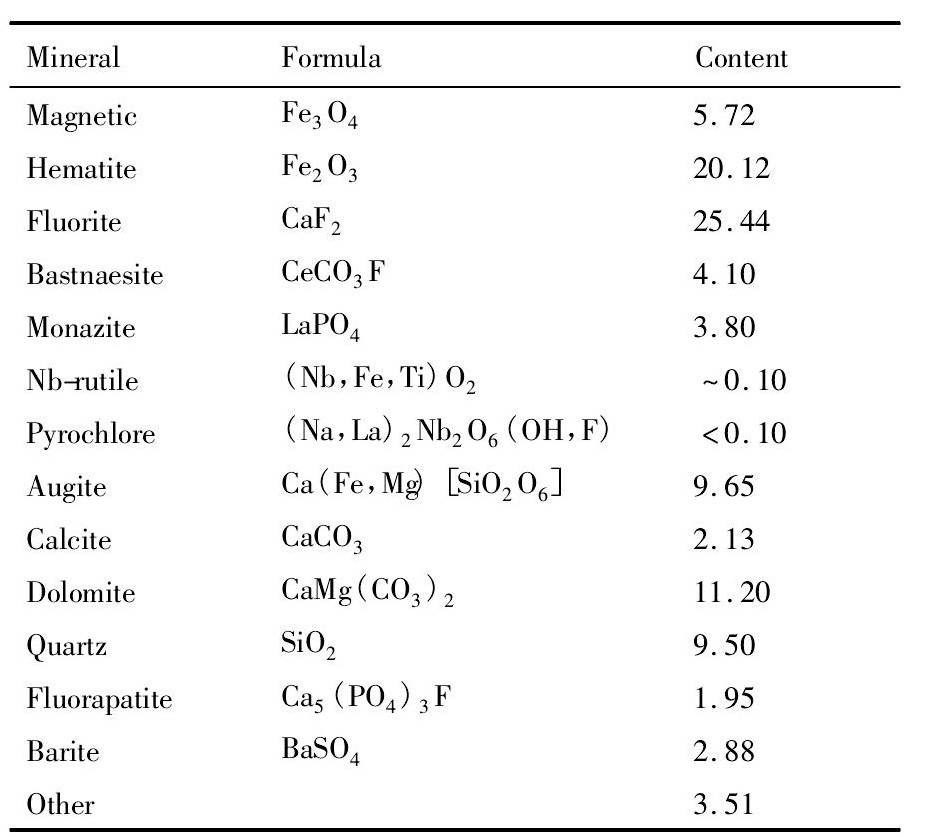

结合矿相显微镜和扫描电镜分析可确定该样品的矿物组成及含量 (表1) 。由表1所列矿物种类并结合其含量可以看出, 稀土尾矿中有回收价值的主要组分有磁铁矿、赤铁矿、萤石、稀土矿物 (主要为氟碳铈矿和独居石) 以及少量的铌矿物。其中铁矿物主要为磁铁矿和赤铁矿, 且含量较高, 此外, 在含量约10%的普通辉石中也有一部分铁以硅酸铁形式存在。稀土矿物主要为氟碳铈矿和独居石, 且大致等量分布, 这在我国甚至全世界稀土矿山中较为少见;萤石含量较大, 这主要与海西晚期偏碱性花岗岩与含氟热液的相互作用有关[13];铌矿物含量较低, 主要为铌铁金红石和少量烧绿石。而脉石矿物主要有方解石、白云石等碳酸盐矿物、普通辉石、石英等硅酸盐矿物以及少量的氟磷灰石等。

图1 白云鄂博尾矿XRD图谱Fig.1 XRD result of Bayan Obo tailings sample

表1 白云鄂博尾矿矿物组成Table 1Mineral composition of Bayan Obo tailings (%, mass fraction) 下载原图

表1 白云鄂博尾矿矿物组成Table 1Mineral composition of Bayan Obo tailings (%, mass fraction)

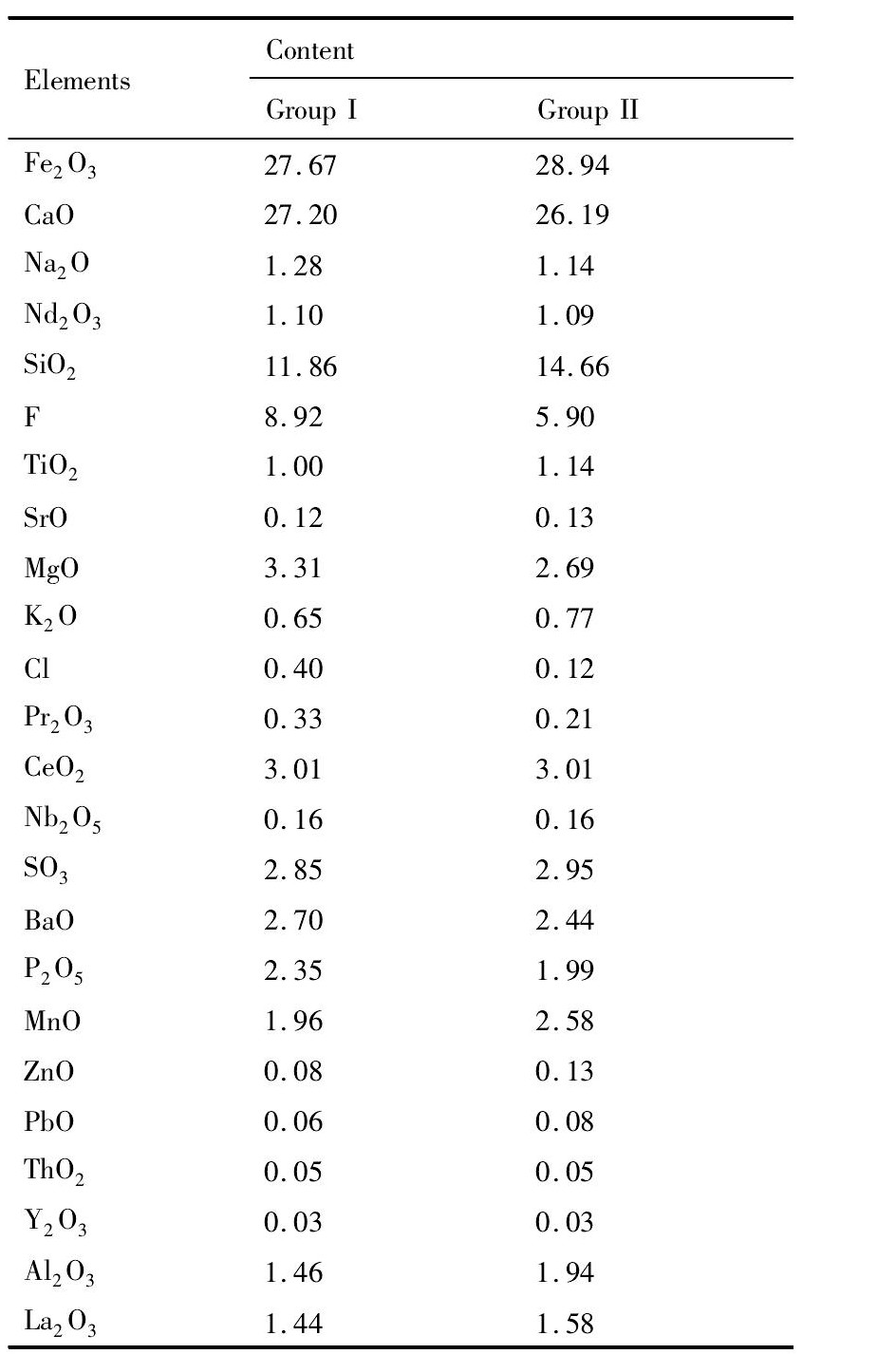

利用电感耦合等离子体光源 (ICP) 原子荧光光谱法对稀土尾矿矿样进行化学组成分析, 其结果列于表2。

根据元素分析结果并结合矿物含量分析可以看出, 时隔一年所取的两批矿样化学成分基本相同。首先尾矿中铁含量较高, Fe2O3含量可达27.67%~28.94%, 折合TFe约20%, 具有较高的回收价值, 赋存与磁铁矿、赤铁矿中的铁可采用弱磁选或强磁选手段回收, 而赋存与硅酸盐中的铁则只能利用还原焙烧等方法改变其赋存状态进行回收;其次, 稀土氧化物含量总量较高, REE2O3 (Nd2O3%+Pr2O3+Ce O2+Th O2+Y2O3+La2O3) 可达5.96%~5.97%, 与包头稀土生产公司的入选原矿品位 (约7%~8%) 相差不多;Nb2O5品位也达到了0.16%, 达到了我国钽铌矿的工业品位标准, 具有一定的回收价值。最后F含量达到5.90%~8.92%, 这主要由萤石 (Ca F2) 和少量氟碳铈矿 (Ce CO3F) 提供, 也证明了萤石的含量较高, 具有一定的回收价值。

表2 白云鄂博尾矿化学组成Table 2 Chemical composition of Bayan Obo tailings (%, mass fraction) 下载原图

表2 白云鄂博尾矿化学组成Table 2 Chemical composition of Bayan Obo tailings (%, mass fraction)

1.1.2 主要矿物嵌布特征

以折射率为1.54的标准环氧树脂制作包钢综合尾矿光薄片样品, 置于蔡司4500P型矿相显微镜下进行反光/正交偏光观察, 结合Cambridge Instruments 360-P型扫描电子显微镜 (SEM) 进行矿相和能谱分析, 得到包钢稀土综合尾矿中主要有价成分的赋存状态和矿物嵌布特征。

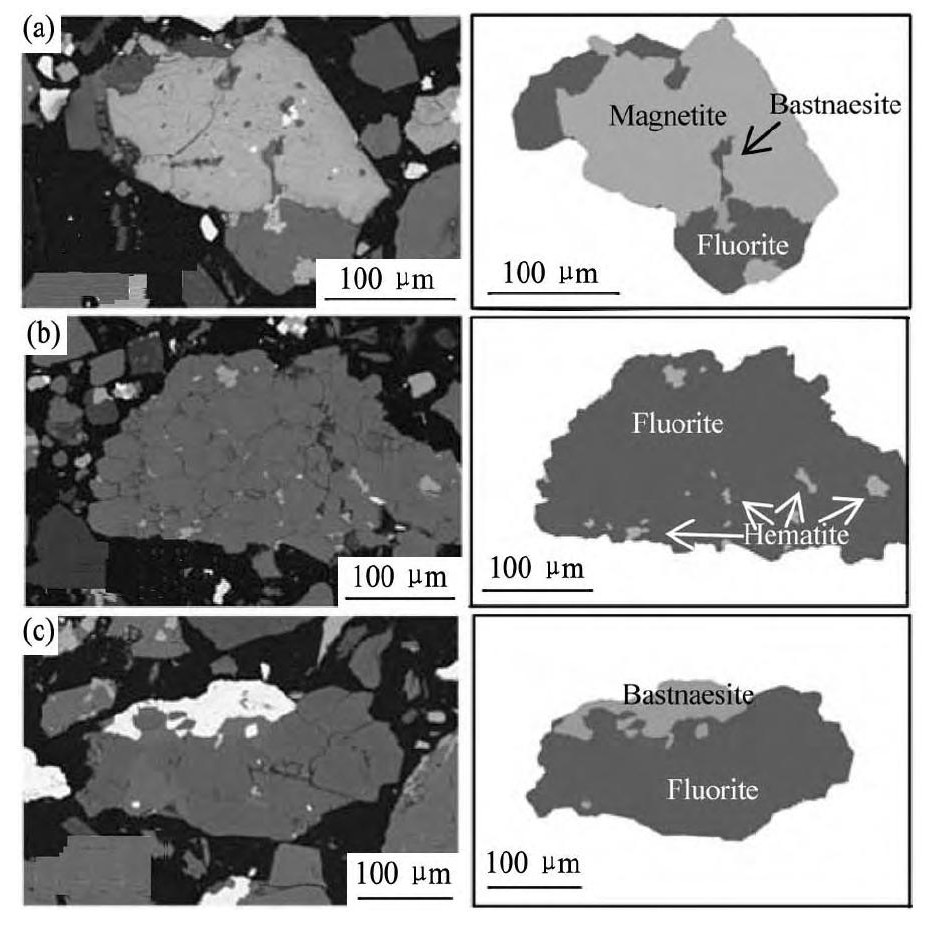

矿物含量分析表明稀土尾矿中的铁元素主要以磁铁矿和赤铁矿形式分布, 这两种矿物含量之和占全部矿物的约25%, 含有的铁元素占全部铁元素含量的70%以上, 剩余的铁则主要赋存于较难回收的硅酸盐矿物 (主要为普通辉石) 中。通过偏光显微镜和SEM可以看出磁铁矿自形程度较好, 粗颗粒也相对较多, 一般嵌布粒度为20~200μm, 多与萤石矿物毗邻共生 (图2 (a) ) 。

赤铁矿颗粒形状较磁铁矿更小, 且多为不规则形状, 通常粒度在20~100μm, 并以侵染状形式与萤石、辉石等非金属矿物连生 (图2 (b) ) 。这种连生方式大大降低了含有赤铁矿的连生体颗粒的比磁化系数, 使得其在磁选过程即便用较高磁场也难以回收。而细粒侵染状的连身体类型也给磨矿解离带来了较大困难。

萤石在偏光镜下呈现紫色, 嵌布粒度分布较宽, 从5~200μm均有分布。细粒级中萤石单体颗粒要明显多于铁矿物和稀土矿物。大多数萤石与赤铁矿、氟碳铈矿等呈毗邻、侵染状共生 (图2 (a~c) ) 。此外还有少量与磁铁矿呈细脉状共生。在磁选过程中, 与磁铁矿连生的萤石颗粒将较容易被弱磁选回收, 与赤铁矿连生的萤石颗粒则较容易进入强磁选的精矿中, 一方面降低铁精矿的品位, 另一方面也影响萤石在磁选尾矿中的回收率。

图2 铁矿物与萤石嵌布特征的SEM图像Fig.2 SEM images of iron ores and fluorite embedded features

(a) Coarse magnetite grain associate with fluorite; (b) Fine hematite associate with gangue minerals existing as micro inclu-sion; (c) Fluorite associate with bastanesite

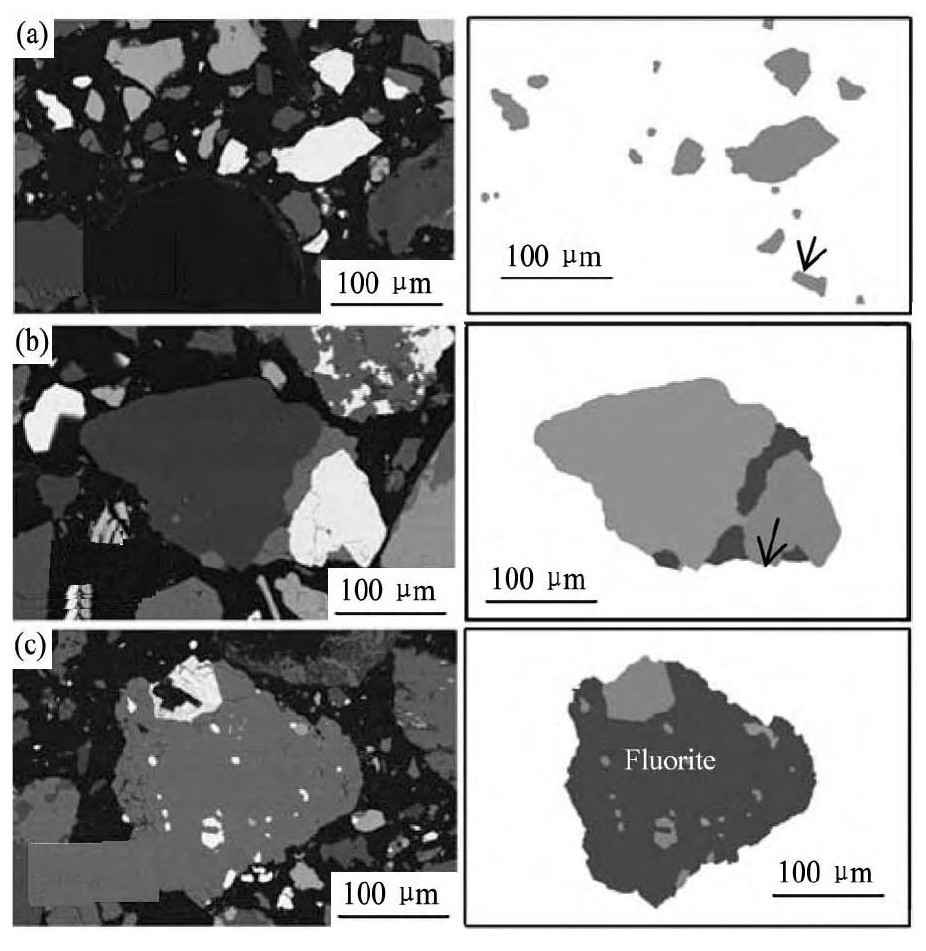

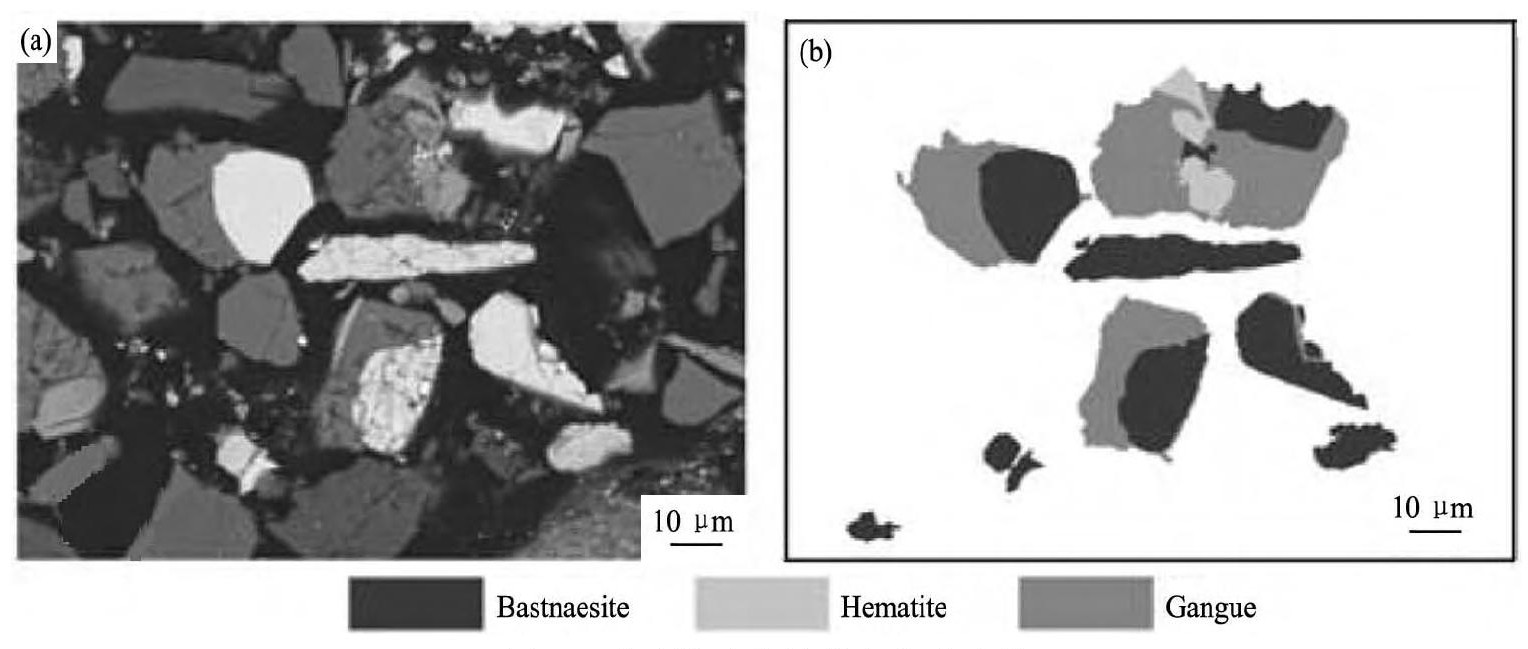

稀土尾矿中的稀土矿物主要为氟碳铈矿和独居石, 氟碳铈钙矿也有微量分布。约有30%的稀土矿物以单体的形式存在 (图3 (a) ) , 单体的截面多为块状或椭圆状, 主要分布在5~50μm的细粒级中。大部分稀土矿物则以毗邻共生的形式与萤石、石英等矿物形成连生体 (图3 (b) ) 。

此外还有约10%的稀土矿物以壳层型、包裹型形式与萤石或石英、普通辉石等脉石矿物构成连生体 (图3 (c) ) 。该种形式的稀土矿物形状和粒度分布较宽, 5~100μm均有分布。对于这种嵌布情形的稀土矿物, 即便磨至-0.03μm全部通过也很难实现单体解离, 因此这10%的稀土矿物较难回收。

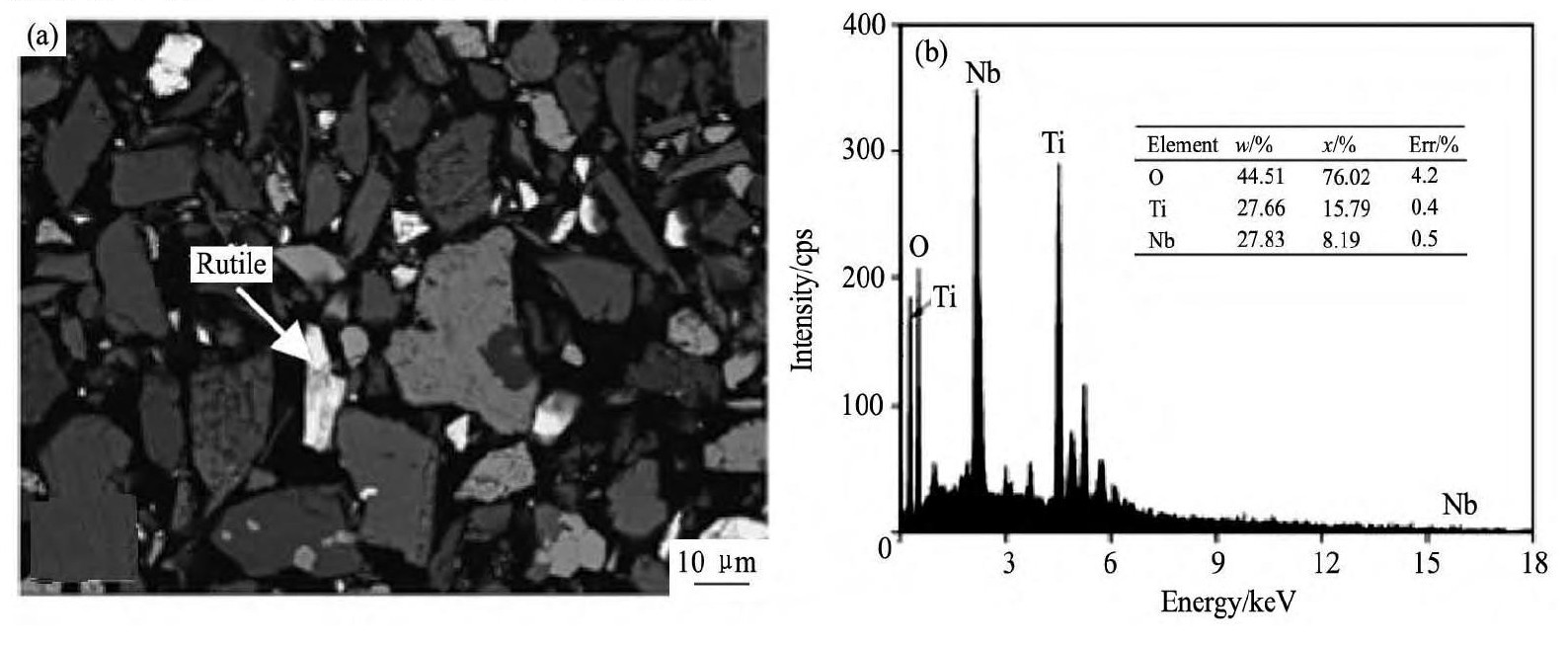

稀土尾矿中的含铌矿物主要为铌铁金红石及少量烧绿石和易解石族矿物。铌矿物含量较低, 仅为约0.1%。镜下铌矿物多以不规则形状的微细粒单体形式存在 (图4) , 粒度多为5~50μm。此外还有少部分与萤石、赤铁矿等其他矿物毗邻共生, 这些连生体粒度范围较大, 20~200μm均有分布。

1.2 试验方法

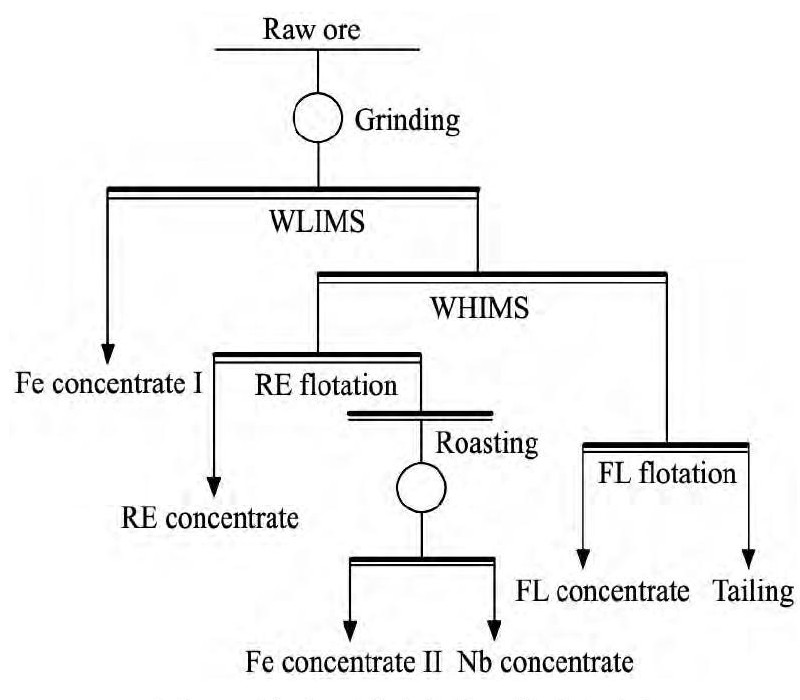

通过对各类有价矿物比磁化系数的分析, 可将有价矿物分为3类: (1) 铁磁性矿物, 主要为磁铁矿; (2) 顺磁性矿物, 主要包括赤铁矿、褐铁矿、氟碳铈矿、独居石和铌铁金红石等; (3) 反磁性矿物, 主要为萤石, 此外, 脉石矿物也属于反磁性矿物。在解离度较好的情况下, 铁磁性矿物可以又弱磁选实现完全回收, 若磁性矿物可以附近到一定场强的强磁选磁性产品中, 而反磁性矿物由于基本不具有磁性, 在强磁选过程中将被富集与非磁性产品中。由此制定了弱磁选后利用强磁选将铁、稀土、铌与萤石分开后再各自利用浮选分离的原则工艺流程。原则工艺流程图如图5所示。

图3 稀土矿物嵌布特征的SEM图像Fig.3SEM images of liberated rare earth minerals particles and rare earth minerals associations

(a) Unlocked bastnaesite particles; (b) Bastnaesite associated with fluorite and quartz; (c) Monazite associated with fluorite and hematite

图4 尾矿中的铌金红石SEM图像及其EDS能谱Fig.4 SEM image (a) and EDS spectrum (b) of Nb-rutile

图5 综合回收原则工艺流程图Fig.5 Comprehensive recovery basic flowsheet

2 结果与讨论

2.1 强磁选条件试验

2.1.1 粒度对各有价组分分选指标的影响

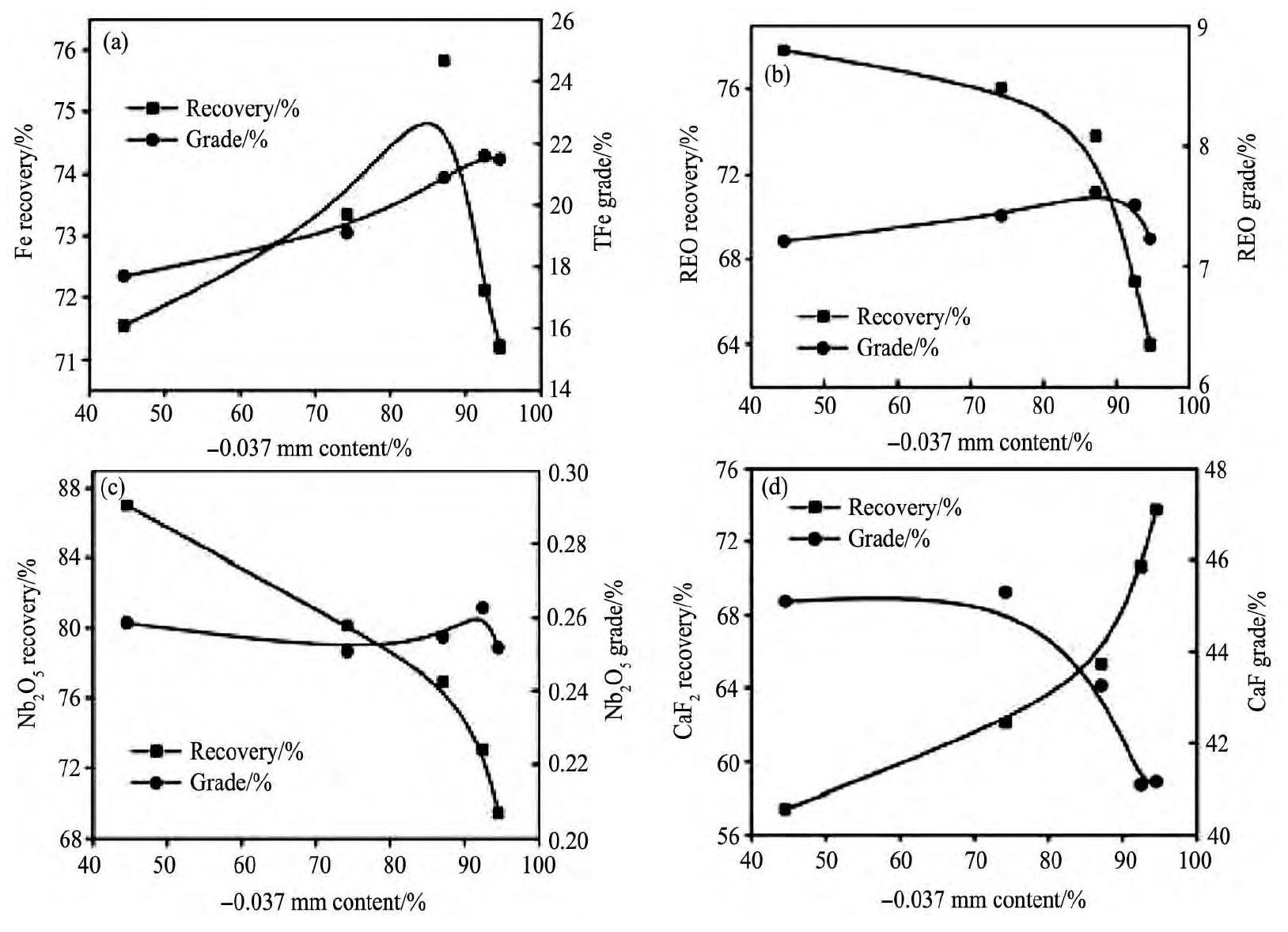

利用XMB-200×200湿式棒磨机每次对300 g矿样进行磨矿, 磨矿时间分别为5, 10, 15, 25, 45 min, 对磨矿产品分别测定其-0.037 mm含量, 以表征其磨细度。所得磨矿产品首先经过0.145 T的弱磁选, 磁选尾矿给入RK/CSQ-50×70强磁选机, 在1.8 T的场强下进行分选, 在强磁精矿中测定铁、铌、稀土含量, 强磁尾矿中测定萤石含量, 所得指标列于图6。

由图6所示强磁选产品指标可以看出:对于铁矿物, 回收率首先随磨细度的变细而升高, 在磨细度为-0.037 mm占87.1%达到最大值75.83%, 而继续提升磨细度, 则回收率显著降低。强磁精矿中的铁品位则随着磨细度的提高始终呈增加趋势, 在-0.037 mm含量达到90%后变化缓慢, 品位达到21%左右。对于稀土矿物, REO回收率随着磨细度的提升呈下降趋势, 在-0.037 mm%占87.1%处出现拐点, 此前变化趋势较为缓慢, 而继续磨细, 回收率显著下降, 而REO品位随细度变化不明显, 在-0.037 mm占87.1%达到最大, 为7.62%。对于铌矿物, 其回收率和品位的变化趋势与稀土矿物较为相似, Nb2O5回收率随粒度变细而降低, 而品位却对细度变化不敏感。这3种弱磁性矿物均有随着磨细度变细回收率降低的表现, 这种情况主要是由于粒度小于磁畴后使矫顽力变大, 从而比磁化系数变小导致, 另一方面也与解离度变化有关。而对于萤石, 则表现出与其他3种矿物迥异的回收率-粒度曲线, 萤石的回收率随着入选粒度的变细始终呈上升趋势, 而品位则在-0.074mm含量超过80%后出现明显下降。这也是由于更多的细粒级矿物由于磁性很弱而进入弱磁尾矿所致。综合考虑四种组分的回收率指标, 确定粒度为-0.037 mm占87%时为最佳磁选细度。

图6 强磁选产品指标随磨细度的变化曲线Fig.6 Particle size-products recovery/grade curves of high intensity magnetic separation

(a) Iron; (b) Rare earth minerals; (c) Niobium minerals; (d) Fluorite

2.1.2 磁场强度对有价组分分选指标的影响

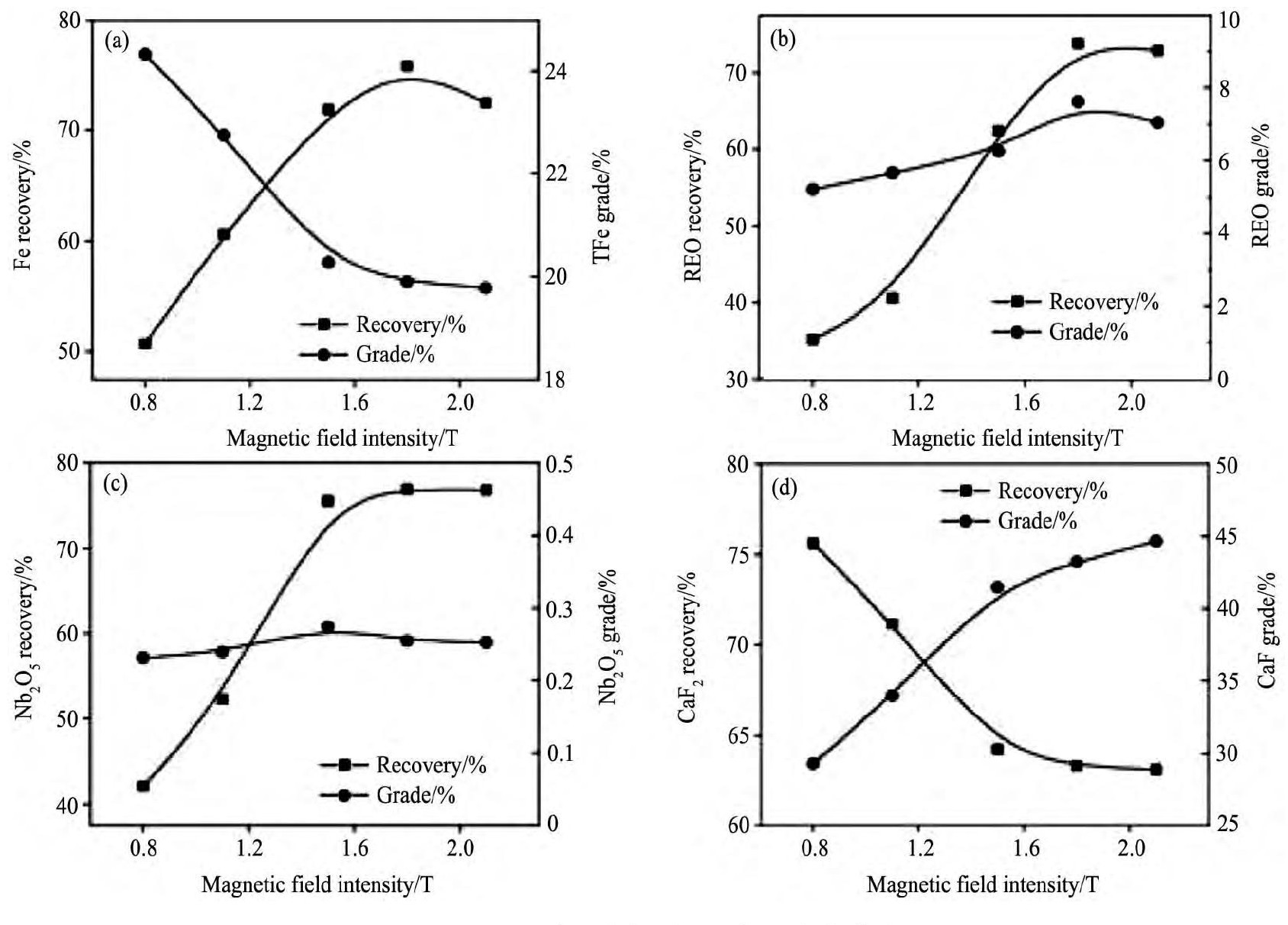

以弱磁尾矿为入选原料, 利用RK/CSQ-50×70湿式强磁选机进行强磁选, 磁场强度分别为0.8, 1.1, 1.5, 1.8, 2.1 T, 所得相关指标于图7。

由图7可以看出:对于铁矿物, 随着磁场强度的增加, 铁回收率呈增加趋.势, 到1.8 T达到最高点75.83%, 然后缓慢降低。这是由于1.8 T的场强已经基本将所有磁性连生体尽数回收到强磁精矿所致, 而随着场强的增加, 除了磁性单体矿物, 更多的磁连生体所受磁场力也足以使其吸附到齿板上从而进入磁选精矿, 导致铁品位的降低;稀土和铌矿物的回收率曲线与铁的类似, 均在1.6~1.8 T处出现拐点并之后出现平台期, 形成原因也与铁矿物的大致相同。而品位方面二者随磁选场强的提升均略有升高, 这是因为虽然场强增大使得更多稀土和铌的连生体进入了磁选精矿, 但这些连生体中稀土和铌的含量均远大于原矿中稀土和铌的品位 (图8) , 也大于脉石进入磁选精矿的比例, 故而连生体的进入不但没有降低磁选精矿中稀土和铌的品位, 反而带了提升选别效果。

对于萤石, 随着磁场强度的提升, 其回收率一直呈下降趋势, 这是由于大量萤石与磁性矿物的连生体在强磁场下被选入强磁精矿所致, 而磁性连生体又不仅仅含有萤石, 还有大量的脉石-磁性矿物连生体, 这些连生体进入磁选精矿后也使得磁选尾矿中萤石的品位不断提升。

综合考虑4种组分的回收率指标, 确定1.8 T为最佳综合回收磁选场强。

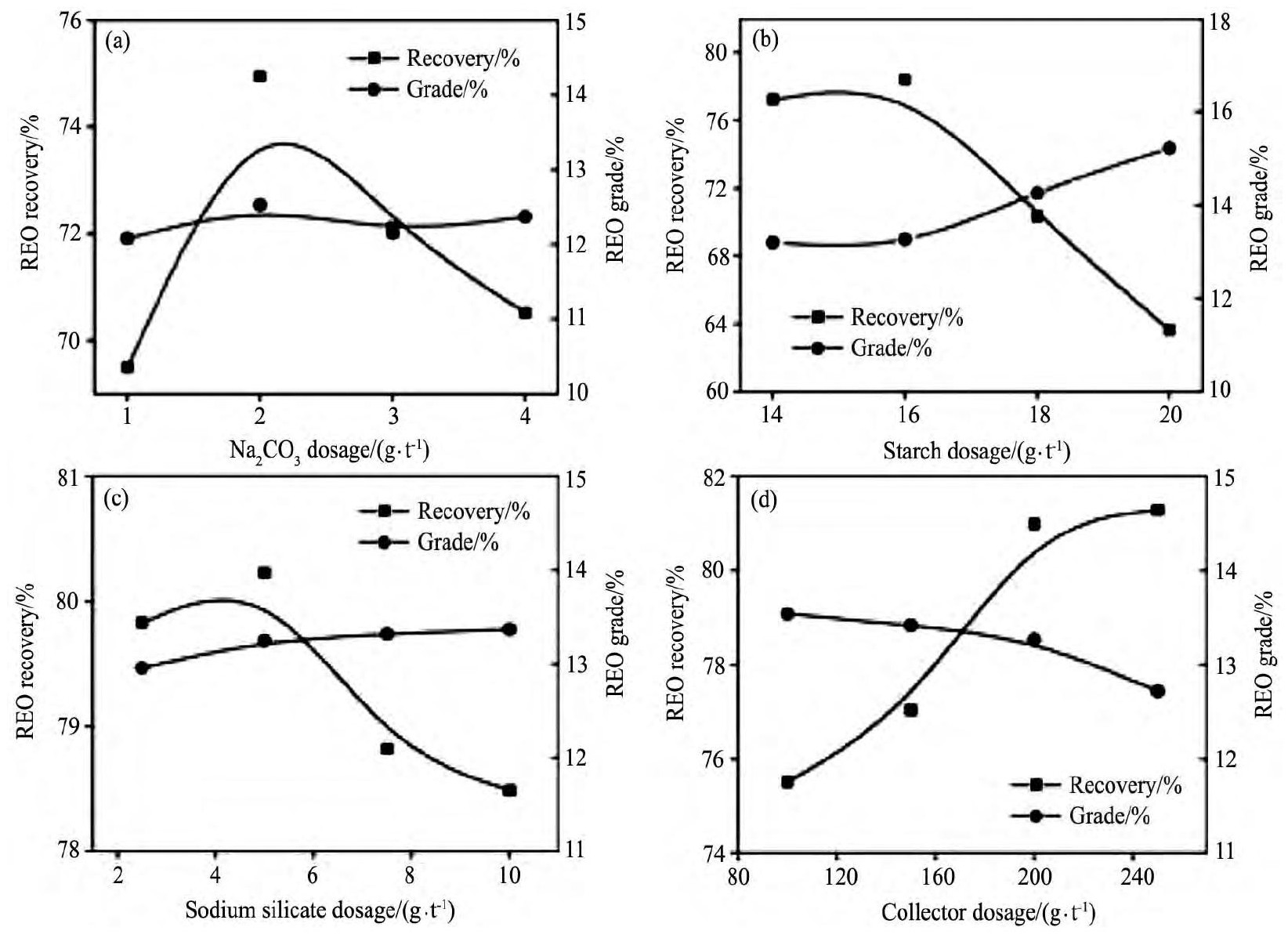

2.2 稀土浮选条件试验

强磁选所获得的磁选精矿, 作为稀土浮选的原料。H205是包头钢铁集团自行研制的一种羟肟酸类捕收剂, 对稀土矿物具有较好的选择性, 自20世纪90年代以来一直作为包钢浮选稀土的主要捕收剂, 但其特点是捕收性不强, 通常需要复配以活性较强的表面活性剂如2号油等。本试验以H205为主捕收剂, 复配以HD43 (脂肪酸类) , 以水玻璃和淀粉为抑制剂抑制脉石矿物和铁、铌等矿物。分别进行了碳酸钠用量、淀粉用量、水玻璃用量、捕收剂用量试验, 各组分分选指标示于图9。

图7 强磁选产品指标随磁选场强变化曲线Fig.7 Magnetic field intensity-products recovery/grade curves of high intensity magnetic separation

(a) Iron; (b) Rare earth minerals; (c) Niobium minerals; (d) Fluorite

图8 磁选精矿中的稀土富连生体Fig.8 High RE grade particles in magnetic separation concentrate

(a) Original SEM image; (b) Processed SEM image

由图9可以看出, 稀土的回收率随碳酸钠、淀粉和水玻璃用量的增加均呈现先上升后下降的趋势, 而精矿中REO品位变化不大。而随着捕收剂用量的增加, 稀土回收率在80~200 g·t-1呈现较快速增长, 之后变化趋于平缓, 品位也略有降低。最终得出以强磁精矿为原料浮选稀土的最佳工艺参数为:强磁尾矿综合回收分离稀土、铌和铁的最佳粗选浮选工艺参数为:磨矿细度-0.037 mm占95%、浮选浓度为40%、浮选温度30℃、碳酸钠用量2000 g·t-1、淀粉用量1600 g·t-1、水玻璃用量为500 g·t-1, 捕收剂H205用量为250 g·t-1, HD43用量为200 g·t-1。

图9 稀土浮选优化试验结果Fig.9 Optimization test results of rare earth flotation

(a) Na2CO3dosage; (b) Starch dosage; (c) Sodium silicate dosage; (d) Collector dosage

粗选的泡沫产品继续经过4段精选, 最终可以获得品位31.08%, 作业回收率59.15%, 对原矿回收率36.91%的稀土精矿。分析浮选尾矿发现, 稀土粗选尾矿中含有品位为31.06%, 对原矿回收率36.84%的铁和品位0.2322%, 对原矿回收率37.85%的铌;稀土浮选中矿中含有品位21.65%, 对原矿回收率23.94%的铁和品位0.1114%, 对原矿回收率16.93%的铌, 由于浮选尾矿中铌和铁含量相当可观, 故决定不做闭路处理, 这些产品将混合后进入还原被烧流程以实现铌铁的分离和提纯。

2.3 铌、铁焙烧-磁选分离试验

对于稀土浮选的尾矿中含有铁矿物 (主要为赤铁矿) 和铌矿物, 利用还原焙烧-弱磁选的方法来回收。

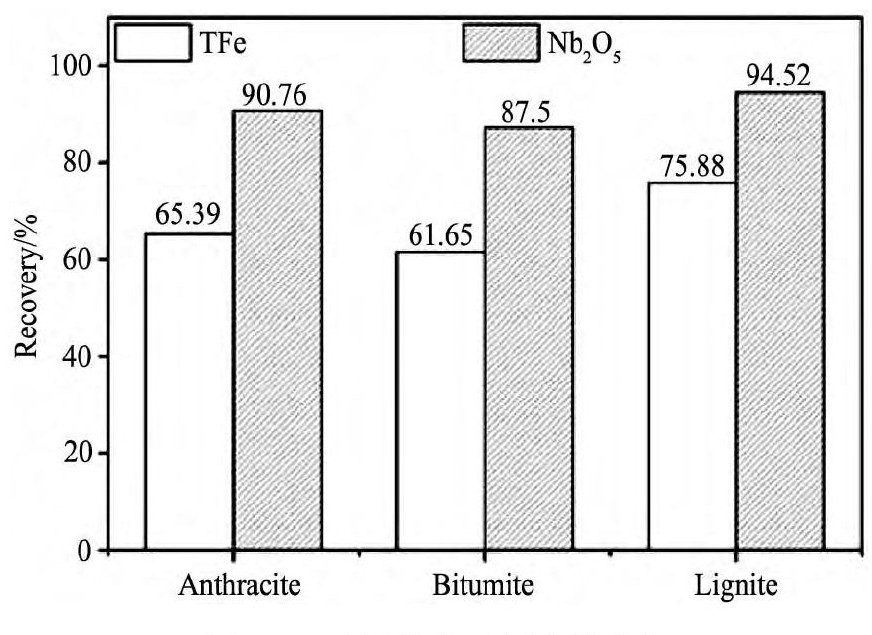

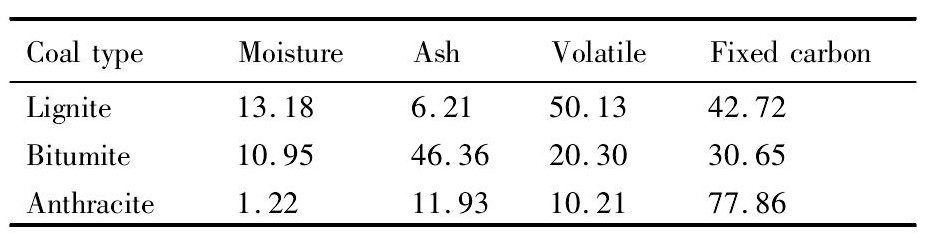

首先确定了还原剂种类, 分别选择无烟煤、烟煤和褐煤为还原剂, 以稀土粗选尾矿为原料进行还原焙烧, 焙烧温度1200℃, 还原剂用量10%, 还原时间60 min, 达到焙烧终点后室温冷却。所得产物由棒磨机磨至-0.074 mm占80%, 以磁选管在0.12 T的场强下进行弱磁分选, 试验结果如图10所示。

由实验结果可以看出, 以褐煤为还原剂无论是对赤铁矿的还原还是铌矿物的分离浮选均有最好的效果。究其原因, 是由于不同煤种的组分不同而引起的 (表3) 。

由表3可以看出, 褐煤挥发分含量达到50.13%, 远高于烟煤和无烟煤。随着焙烧过程的进行, 当3种煤的固定碳基本消耗完时, 褐煤的挥发分还原活性延缓了固定碳耗尽带来的还原气氛下降[14,15]。因此利用褐煤可以在还原末尾阶段使更多的铁氧化物还原为铁单质, 从而富集到弱磁精矿中。

图1 0 不同煤种还原焙烧指标Fig.10 Roasting result by using different coals

表3 不同煤种成分分析Table 3 Component analysis of different coals (%, mass fraction) 下载原图

表3 不同煤种成分分析Table 3 Component analysis of different coals (%, mass fraction)

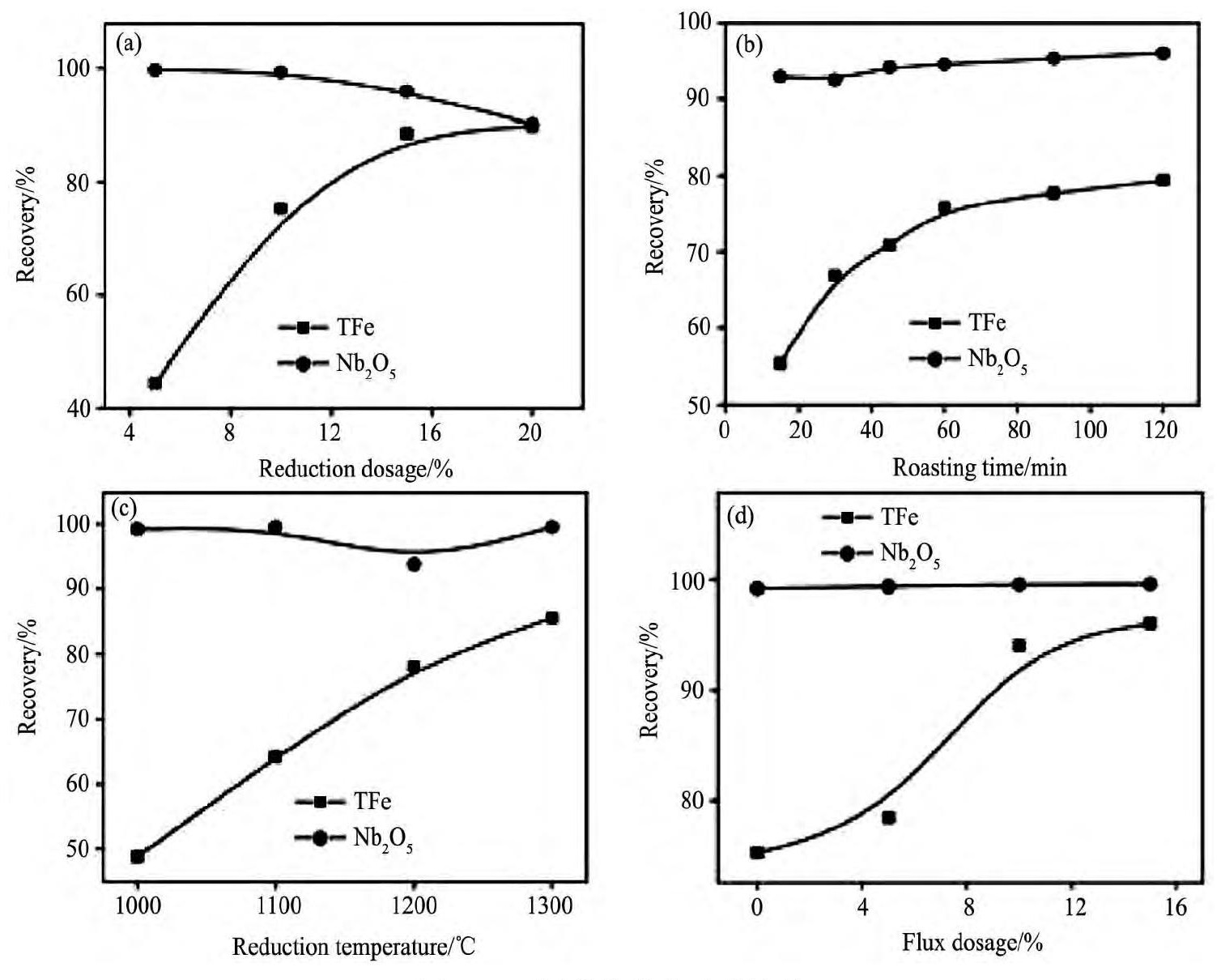

在确定以褐煤为还原剂的基础上, 分别优化了还原剂用量、还原时间、还原温度和助溶剂用量, 试验结果示于图11。

由图11可以看出, 在试验所选择的范围内, 还原剂用量、还原时间、还原温度和助熔剂用量的提升均有助于铁的还原和回收, 这是因为这4种因素分别提供了更强的还原气氛、更长的反应时间、更高的反应温度和更低的反应起始温度所致。但四种参数的提升对铌的回收率影响不大, 这是由于铌本来是要在弱磁尾矿中回收, 而无论是还原前的铌铁金红石、烧绿石还是还原后的Nb O, Nb C, 其磁性均不足以在0.12 T的场强下吸附在磁滚筒上, 因此无论还原效果好坏, 铌矿物均能进入弱磁尾矿, 而铌回收率的波动取决于铌是否在还原过程中与铁发生熔融, 产生合金。

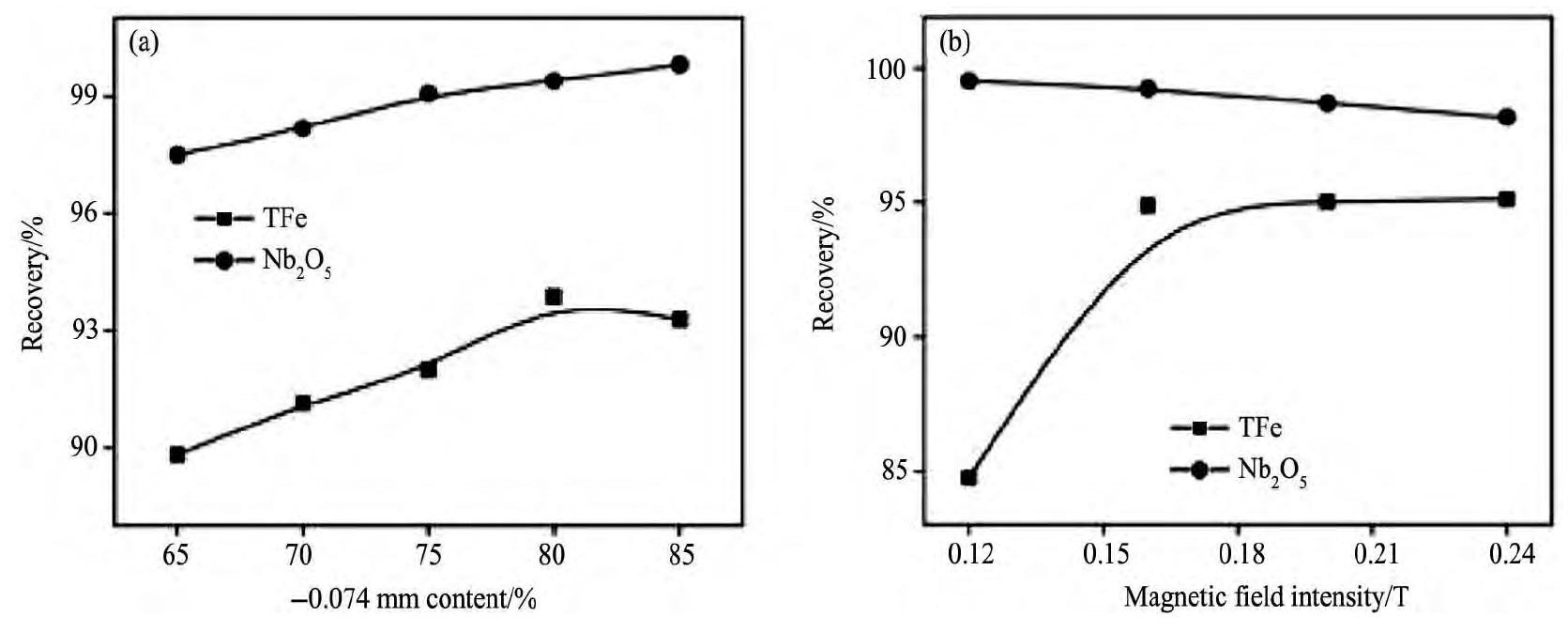

最终确定以褐煤为还原剂、还原剂用量10%, 焙烧时间60 min, 焙烧温度1200℃, 以NT为助溶剂, 用量为10%来获得深度还原产物。确定焙烧最优条件后, 由对磁选条件进行了优化, 包括磁选细度和磁选场强, 结果示于图12。

通过对不同磨矿细度的焙烧产物进行弱磁选可以发现, 随着粒度的变细, 磁选精矿中铁的回收率和弱磁选尾矿中铌的回收率均有所提高, 这是因为焙烧产物中的单质铁、铌的还原产物的最大解离粒度均远小于0.074 mm, 随着-0.074 mm含量的增加, 铁与脉石、铁与铌矿物实现了更好的解离, 也就实现了更好的物理分离效果。而随着磁场强度的增加, 更多未解离的铁矿物由于所受磁场力增加而进入磁选精矿, 导致回收率随磁场强度增加而提升, 而当磁场强度达到约0.16 T后, 铁回收率达到了94%左右, 基本上所有铁矿物均被回收, 故而回收率基本停止增长。

图1 1 还原焙烧优化试验结果Fig.11 Optimization test results of reductant roasting

(a) Reductant dosage; (b) Roasting time; (c) Reduction temperature; (d) Flux dosage

图1 2 弱磁选参数优化结果Fig.12 Optimization result of low intensity magnetic separation

(a) -0.074 mm content; (b) Magnetic field intensity

最终确定在磨矿细度-0.074 mm占80%时, 以0.16 T的弱磁选场强对焙烧产品进行湿式弱磁选可以获得品位94.88%, 作业收率95.63%的铁精矿产品和品位0.3462%, 作业回收率99.25%的铌粗精矿产品。

2.4 萤石浮选条件试验

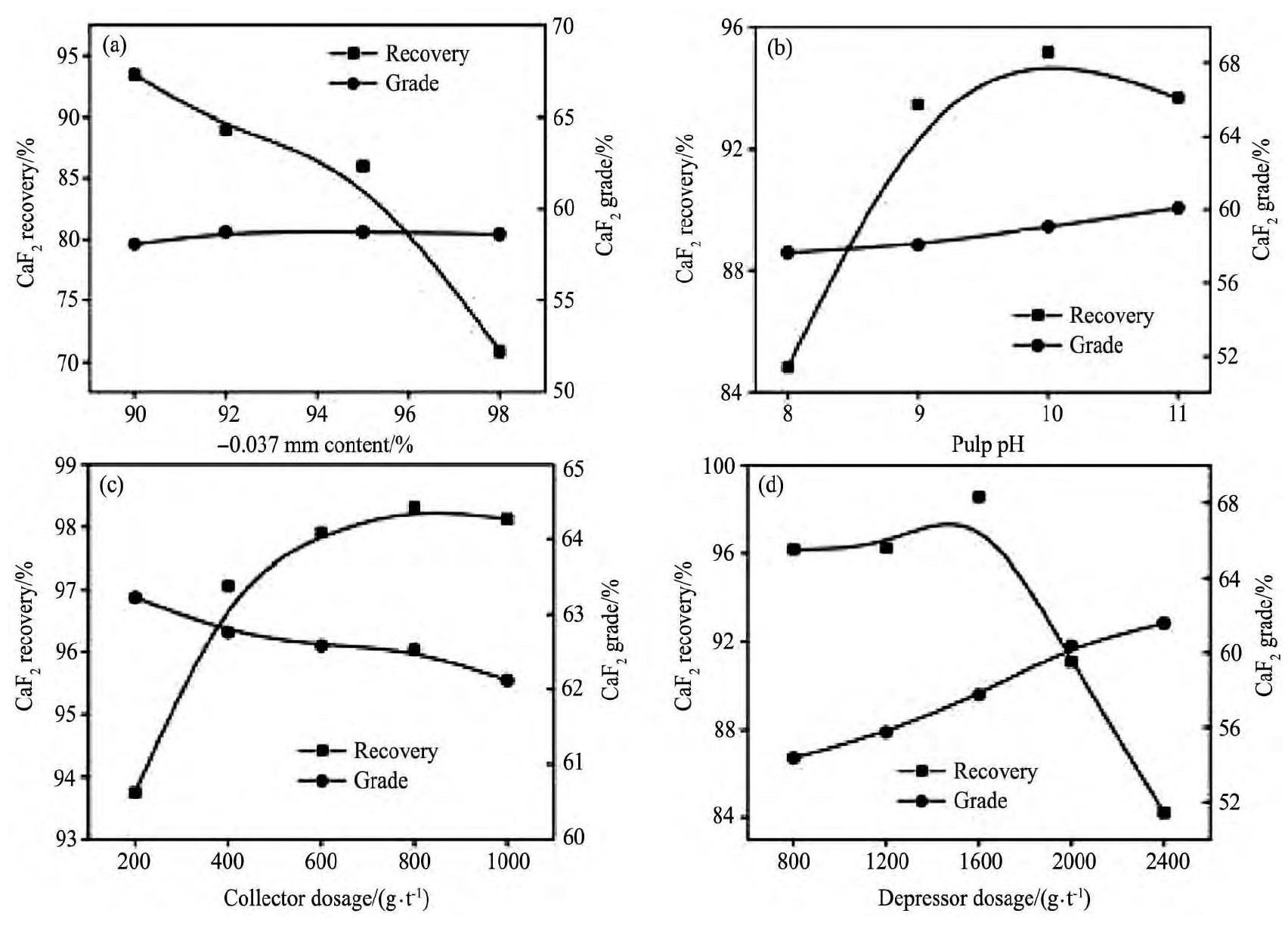

以强磁尾矿为原料, 以萤石为目的矿物进行浮选。对于萤石的浮选工艺, 几十年来已经有相当多的研究, 药剂和工艺相对成熟。以油酸钠为捕收剂, 碳酸钠为p H调整剂, 硅酸钠和淀粉为抑制剂, 加入量经优化后确定为1∶1, 浮选时矿浆浓度30%, 浮选温度25℃左右。分别优化了浮选磨矿细度、浮选矿浆p H值, 捕收剂用量、抑制剂用量等参数, 优化结果示于图13。

图1 3 萤石浮选试验优化结果Fig.13 Optimization results of fluorite flotation

(a) Particle size; (b) Pulp p H; (c) Collector dosage; (d) Depressor dosage

最终确定萤石粗选最优工艺参数为:在矿浆p H值约为10时 (此时碳酸钠加入量1500 g·t-1) , 油酸钠为捕收剂加入量800 g·t-1, 以苛性淀粉和水玻璃为抑制剂, 加入量均为800 g·t-1。粗选精矿又进行了3次精选的闭路浮选, 最终可获得品位90.04%, 回收率56.88%的萤石精矿, 而在一段粗选后即可获得品位80%, 回收率60.13%的萤石精矿, 该产品也达到了国家萤石三级标准[16]。

2.5 综合回收最优流程和工艺指标

以第三次包钢尾矿库所取得的稀选尾矿作为原矿 (原矿中TFe, REO, Nb2O5, Ca F2含量分别为17.36%, 5.63%, 0.1263%和23.32%) , 按照“稀土尾矿—磨矿—弱磁选—强磁选-强磁选尾矿浮选回收萤石—磁选精矿浮选分离稀土与铌和铁—铌和铁还原焙烧—磨矿—弱磁回收铌铁”的有价成分综合利用最优工艺对原矿中各有价组分进行分离、提纯, 最终可以分别得到铁精矿、稀土精矿、铌精矿和萤石精矿4种产品。

利用该工艺, 铁精矿产品的TFe品位可达74.79%, 对原矿TFe回收率为80.04%;稀土最终精矿品位达到30.12%, 对原矿REO回收率达到36.91%;经焙烧-弱磁选后的铌精矿以复合酸浸出, 浸出液对原矿回收率达到49.82%;原矿中的萤石, 10.12%经稀土浮选中矿、尾矿进入焙烧流程, 该部分萤石被回收利用作为焙烧过程的助熔剂, 剩余部分经萤石浮选富集可得到品位80.08%, 对原矿回收率65.55%的萤石精矿。萤石的总回收率达到75.67%。

3 结论

1.白云鄂博地区尾矿中主要有价矿物为磁铁矿、赤铁矿、氟碳铈矿、独居石、萤石以及少量含铌矿物。其中TFe含量约20%, 有较高的回收价值, Fe主要赋存在磁铁矿、赤铁矿中, 此外还有部分以硅酸铁形式赋存在普通辉石等硅酸盐矿物中。REO含量约6%;主要为氟碳铈矿和独居石;Nb2O5含量0.16%。

2.铁、稀土、铌与萤石强磁选-稀土、萤石分别浮选浮选-铌铁还原焙烧-弱磁选工艺能够兼顾各类有价组分的回收, 使4种组分得到较高的回收率和品位指标。

3.联合工艺流程经优化后, 可获得铁精矿、铌精矿、稀土精矿和萤石精矿4种产品。其中铁精矿产品的TFe品位可达74.79%, 对原矿TFe回收率为80.04%;稀土最终精矿品位达到30.12%, 对原矿REO回收率达到36.91%;经焙烧-弱磁选后的铌精矿以复合酸浸出, 浸出液对原矿回收率达到49.82%;原矿中的萤石, 10.12%经稀土浮选中矿、尾矿进入焙烧流程, 该部分萤石被回收利用作为焙烧过程的助熔剂, 剩余部分经萤石浮选富集可得到品位80.08%, 对原矿回收率65.55%的萤石精矿。萤石的总回收率达到75.67%。

参考文献