文章编号:1004-0609(2015)08-2259-09

铜电解槽内电解液流场的数值模拟

李明周1, 3,黄金堤2,童长仁1,张文海1,周孑民3,李贺松3,张 鹏4

(1. 江西理工大学 冶金与化学工程学院,赣州 341000;

2. 江西理工大学 软件学院,南昌 330013;

3. 中南大学 能源科学与工程学院,长沙 410083;

4. 福建紫金矿冶设计研究院,上杭 364200)

摘 要:

以国内某冶炼厂铜电解槽为原型,基于计算流体力学,利用Fluent软件对铜电解槽内流场进行数值模拟,并对槽内不同特征截面上电解液流动状态进行分析。结果表明:模拟计算得到的槽面电解液流动状况与现场观测结果基本吻合,从而验证模拟结果的有效性;采用该“下进上出”电解液循环方式对槽内特征区域电解液的有效流量进行计算,发现电解液有效利用率仅15.41%左右。针对该问题分析成因后提出了具体建议和措施,为进一步优化电解槽结构、改进操作工艺和扩大产能提供理论依据。

关键词:

中图分类号:TF811 文献标志码:A

Numerical simulation of electrolyte flow in copper electrolytic cell

LI Ming-zhou1, 3, HUANG Jin-di2, TONG Chang-ren1, ZHANG Wen-hai1, ZHOU Jie-min3, LI He-song3, ZHANG Peng4

(1. School of Metallurgy and Chemical Engineering, Jangxi University of Science and Technology,

Ganzhou 341000, China;

2. School of Software, Jiangxi University of Science and Technology, Nanchang 330013, China;

3. School of Energy Science and Engineering, Central South University, Changsha 410083, China;

4. Fujian Zijin Design and Research Institute of Mining and Metallurgy, Shanghang 364200, China)

Abstract: With the copper electrolytic cell of domestic copper smelter as the prototype based on computational fluid dynamics, the flow fields in the copper electrolytic cell were simulated with Fluent software,and the flow condition of electrolyte on different characteristics cross-section inner cell were analyzed. The results show that the electrolyte flow conditions from simulation basically agrees well with the local observation results, then, the effectiveness of simulation results is validated. The electrolyte effective flux in characteristic region using the “Bottom inlet to top outlet” circulation way of electrolyte were calculated, and the effective utilization of the electrolyte is only about 15.41%. After analyzing of the causes for the problem, the specific suggestions and measures were proposed,and the theoretical basis to optimize the cell structure, improve operation process and expand capacity was put forward.

Key words: copper electrolysis; flow field; numerical simulation; flow condition

在目前铜电解精炼[1]生产向大型化、大极板化、自动化、高效率、高质量、低消耗、低成本的目标逐步发展的大背景下,作为铜冶炼企业的最终“把关”工序,如果在铜电解精炼工序能既能做到不降电流效率和不提高电能能耗和蒸汽消耗,又能实现在高电流密度[2-6]条件下维持铜电解过程稳定生产,并保证具有较高的生产控制优化水平,那么将对铜冶炼企业的能耗、产能、质量、生产效率和生产成本等产生利好影响。因此,在新竞争形势下,为实现高电流密度生产,提高产能、降低能耗和成本,大量生产技术和科研人员,结合当前铜电解生产实际,采取了很多有利措施[7-10],实践证明,这些措施确实已取得了良好效果,但这些举措多是生产经验和实验研究。

众所周知,铜电解过程涉及电解液的循环流动、传热、扩散传质和导电等多种物理传递和多种复杂的化学、电化学反应,其中交互影响电解液传递的物理场[11-15]有流场、温度场、电场和浓度场等,而电解液循环流动的流态(即电解液流场分布)是其他物理场的动因,流场对槽内各种离子浓度、温度均匀分布、阳极泥顺利沉降、电解产能的提高以及节能降耗等方面有着重要的意义。流场数值模拟在铝电解[16-19]、稀土熔盐电解[20-21]和锌电解[22-25]等冶金领域应用广泛,并对强化生产起到了积极作用,但在铜电解领域类似研究却少有报道,因此,本文作者拟以国内某冶炼厂铜电解槽为原型,基于计算流体力学,利用商业软件FLUENT,对铜电解槽内部流场进行数值模拟,考察槽内不同特征截面上电解液流动状态,为进一步改善和优化电解槽结构、操作工艺参数和扩大产能提供建议和理论依据。

1 铜电解槽物理模型

1.1 铜电解槽结构和参数

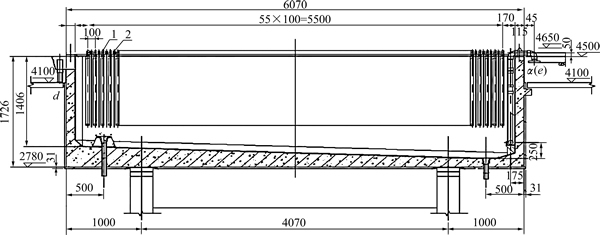

本研究中以国内某厂铜电解槽为原型,图1所示为该槽型正视效果及主要尺寸,整个槽体外形为长方体;右端为插入式进液管,下方设置挡板,左边为出液口;槽体顶部边缘架设有导电板和绝缘板,阴阳极板相间悬挂于导电板和绝缘板上;槽底部为斜方形,并设有上清液排出管和阳极泥排出管。铜电解槽及电解工艺主要参数见表1。

1.2 铜电解槽几何模型与网格划分

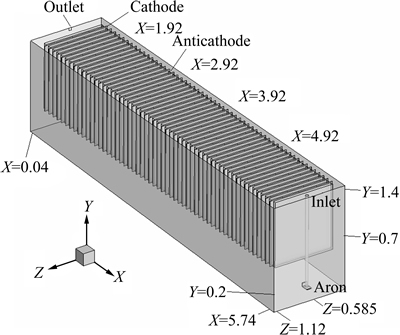

1) 几何造型

为保证几何模型构建与数值求解顺利进行,在几何建模时,对铜电解槽结构进行了合理简化,简化后几何模型如图2所示。

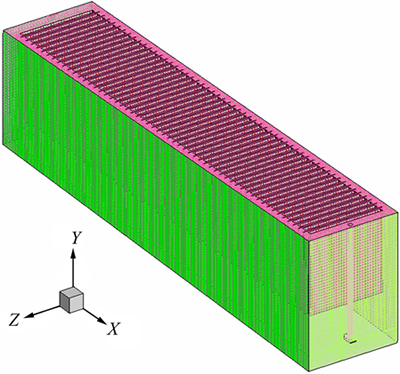

2) 网格划分

采用CFD前处理软件构建铜电解槽体几何模型(见图2),采取混合网格技术对计算区域进行分块离散化:极板间大部分流体区域是由规则长方体组成,适宜用六面体网格进行离散化;电解液入口和出口端几何结构不规则,适宜用非结构网格离散化,计算区域离散化后(见图3),总网格数量为202万个。

图1 铜电解槽结构示意图

Fig. 1 Schematic diagram of structure of copper electrolytic cell (Unit: mm)

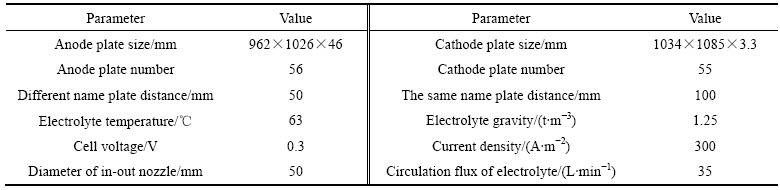

表1 铜电解槽的主要参数

Table 1 Major parameters of copper electrolytic cell

图2 电解槽的几何模型

Fig. 2 Geometrical model of electrolytic cell (Unit: m)

图3 计算区域网格示意图

Fig. 3 Schematic diagram of computational domain grid

2 数值模拟

2.1 基本假设

对铜电解槽内流场进行数值模拟时,作如下假设:忽略悬浮物对铜电解液流动的影响,暂不考虑阳极泥的影响;假定铜电解液在槽内的流动为单相流;迭代求解过程中,视电解液流动为稳态不可压缩流;将壁面边界条件假定为无滑移,即在壁面上u=0、v=0、w=0。

2.2 控制方程

铜电解槽内电解液的流动行为可用连续性方程、动量方程和标准 k-ε模型的湍动能和耗散率方程进行描述,其通用方程表达式为

(1)

(1)

式中: 表示电解液密度;

表示电解液密度; 表示因变量(

表示因变量( 在连续性方程中是1,3个动量方程中

在连续性方程中是1,3个动量方程中 分别为u、v、m方向的速度值);

分别为u、v、m方向的速度值); 是广义的扩散系数;

是广义的扩散系数;  是广义源项。

是广义源项。

2.3 边界条件及物性参数

1) 入口边界:铜电解液以一定流量从进液管流入槽内,单位时间内流量35 L/min,入口边界条件设置为速度入口,用式(2)换算后得到入口流速v=0.3 m/s:

(2)

(2)

式中:v表示入口流速;L表示电解液流量;Din为入口管直径。

2) 出口边界:该槽型铜电解液从两端敞开的溢流口流出,故出口边界采取压力出口,即出口流动方向上参数梯度为0,为平滑流出。

3) 液面边界:将液面设置为自由表面,近似处理为对称边界。

4) 电解液物性参数:密度 =1250 kg/m3,动力黏度

=1250 kg/m3,动力黏度 =1.387 mPa·s。

=1.387 mPa·s。

2.4 数值求解

对流场计算模型控制微分方程组进行离散化处理,采用求解压力方程组的半隐式法(SIMPLE) 进行求解计算,动量、能量以及湍流参数求解采用一阶迎风格式;各变量计算残差控制在 10-4数量级,迭代计算800步后,虽然连续性方程计算残差(1×10-3)未达到精度控制要求,但通过检查质量、动量、能量和其他变量的总体平衡情况发现:计算区域内各物理净通量均小于0.01%,可认为流场计算已基本收敛。

3 计算结果与分析

将铜电解槽内电解液流场云图和流动轨迹等结果在Tecplot后处理软件中进行整合后,对槽内不同特征截面上电解液流动状况进行分析和讨论。

3.1 Y特征截面电解液流动状况

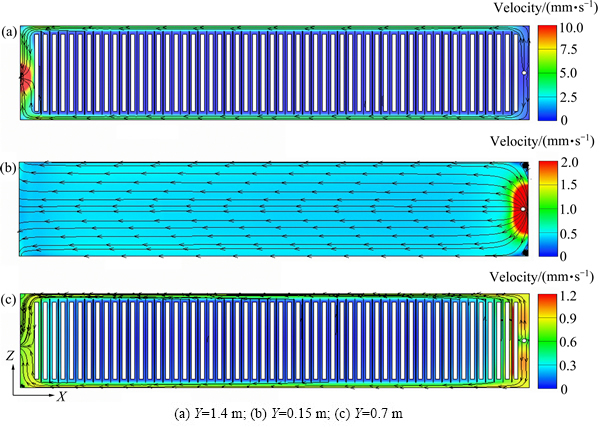

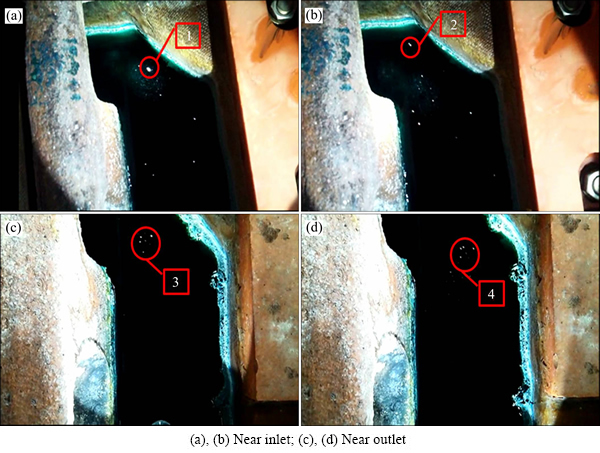

图4所示为计算模拟得到电解液在槽面(Y=1.4 m)、槽底部(Y=0.15 m)和槽中部(Y=0.15 m)等Y特征截面上的流动状况。由4(a)可知,除槽面靠近出口区域速度大于10 mm/s外,其余部分在0~10 mm/s之间,且大部分电解液由于受极板阻挡,由槽体两侧向出口端水平流去,且速度逐渐增大,流速在2.5~7.5 mm/s之间;极板间电解液缓慢流向两侧,流速低于1 mm/s。图5所示为实际观测铜电解车间槽面入口附近圆圈中所示漂浮物在1、2时刻以及出口附近某部分漂浮物在3、4时刻流动轨迹。由图5可知,模拟得到的槽面流动情况相似与实际观测结果类似,验证了模拟的有效性;除靠近入口挡板附近流速大于2 mm/s外,其余大部分区域流动较缓慢,在0~0.5 mm/s之间。这是由于电解液从入口流出后受正下方挡板阻力,向四周分散流去而未直接冲向槽底,导致槽底电解液流动比较缓慢,利于阳极泥沉降。从流动方向看,底部电解液整体由出口端水平流向出口端,与槽面流动方向一致。由图5(c)可知,电解液入口(除进液管道附近)和出口附近流速较大,分别在0.9~1.2 mm/s和0.6~0.9 mm/s之间;槽体两侧流动状况与槽面的类似,也由电解液入口端水平流向出口端,且速度逐渐增大,但相对槽面流速更低,在0.3~0.6 mm/s之间;阴阳极板间流动缓慢,低于0.06 mm/s,并低于槽面极板之间的流速。

图4 Y特征截面上电解液流动状况

Fig. 4 Electrolyte flow condition on Y characteristics cross-sections

图5 槽面电解液实际流动状况

Fig. 5 Actual electrolyte flow groove on surface of copper electrolytic cell

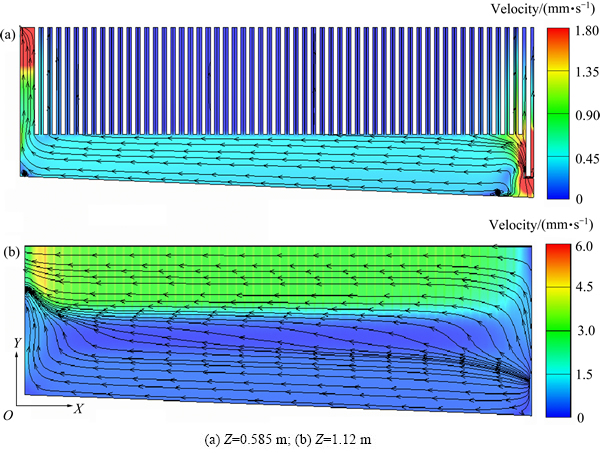

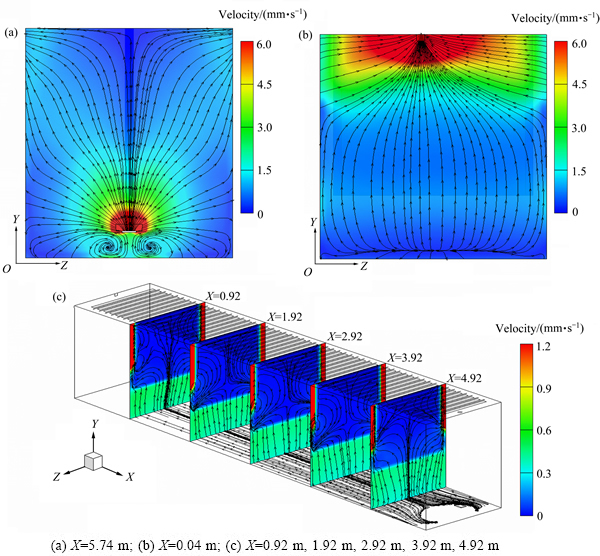

3.2 Z特征截面电解液流动状况

图6所示为模拟得到电解液在槽中部(Z=0.585 m)和侧部(Z=1.12 m)等Z特征截面上的流动状况。由图6(a)可知,电解液出入口以及临近出入口4~5组极板间和每组阴阳极板下边缘区域流速大于10 mm/s,阴阳极板正下方槽底区域速度较小,为0.3~0.5 mm/s,极板间流速最小,低于0.05 mm/s。出口端电解液向上方流动,距离出口越近,速度越大;电解液在入口处本应以入口边界速度向下流动,流至挡板处时,由于受挡板阻碍流向改变,部分斜向上后水平流去,少部分向上流动;槽底部流速比极板间快,故若采用该电解液循环方式进行生产,大部分电解液经由极板底部区域直接流向出口,未通过极板间,从而无法起到补充作用,该部分电解液流量可视为无效流量;槽体底部未发现明显回旋区域,有利于生产稳定进行;极板底部边缘处电解液缓慢向上流动,利于阴阳极板间电解液的及时更新,但若流速过快会影响阳极泥沉降,使阳极泥悬浮于极板间甚至漂浮到槽面上的概率增大,从而降低电流效率和贵金属回收率,因此,在该电解液循环方式下,采取有效措施控制好该区域内电解液流速至关重要。

由图6(b)可知,在槽体两侧区域,电解液总体由入口端分上下两股流向出口端;除出口X方向正前方小范围内电解液流速在4.5 mm/s左右外,其它区域流速在0~0.36 mm/s之间。其中,上部约2/5区域流速在2~3.6 mm/s之间,下部区域流速小于0.6 mm/s,表明在进液口附近加装挡板,对槽内电解液两侧流动分布作用明显,使底部低速区增大,利于阳极泥沉降。槽体两侧上部区域流速更大,利于极板间电解液的循环更新。同时,若流速过大,则无效流量势必增加,不利于循环电解液充分利用,因此,适当调整挡板高度能调节槽内电解液高低速区所占比例。

3.3 X特征截面电解液流动状况

图7所示为计算得到电解液在进液口端(X=5.74 m)、出液口端(X=0.04 m)和阴阳极板间等X特征截面上的流动状况。由图7(a)可知,入口区域流速大小分布呈“蝶”状,由入口中心位置大于6 mm/s逐渐减小至0.8 mm/s左右;流向则由入口向外分散后向上流动,外侧流场分布相对均匀,挡板下方呈现两个较小的环流区,该状况与挡板的设置有关;挡板设置既能避免了电解液直接冲入槽底把已沉入底部的阳极泥带上来,又能提高了该“下进上出”循环方式下电解液的利用率,增加了产能。由图7(b)可知,入口区域流速大小分布呈“双翅”状,该区域占该截面的1/3左右,流速由出口中心位置大于6 mm/s逐渐减小至1.5 mm/s左右;其它区域流速较低,在0~1.5 mm/s之间,且分布较为均匀;流动方向整体由下向上流动最后汇聚于出口。

图6 Z特征截面上电解液流动状况

Fig. 6 Electrolyte flow condition on Z characteristics cross-sections

图7 X特征截面上电解液流动状况

Fig. 7 Electrolyte flow condition on X characteristics cross-sections

图7(c)是极板间5个不同X特征截面上电解液流动情况。由图7(c)流场速度云图和流动轨迹情况可知,极板间流速大小分布基本一致,流动方向略有差异。极板间流速较低,小于0.05 mm/s,底部区域流速更快,在0.3~0.5 mm/s之间,且随Y值的增加和X值的减小,速度略增加,与图4(a)分析结果吻合,两侧上部区域流速较快,大于1.2 mm/s。从电解液流动轨迹分析,5个截面上的流动均自下而上流向极板之间,上升一定程度后转向槽体两侧,形成极板间环状流动,随距入口距离的增加,电解液流股上升高度先减小后增加,环状流动区域同样先增加后减小,该流动状态利于极板间电解液均匀化分布,对铜电解过程有利。

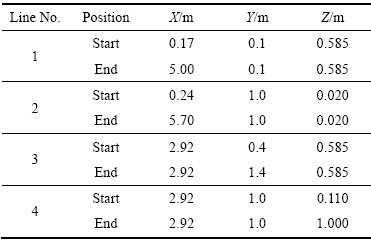

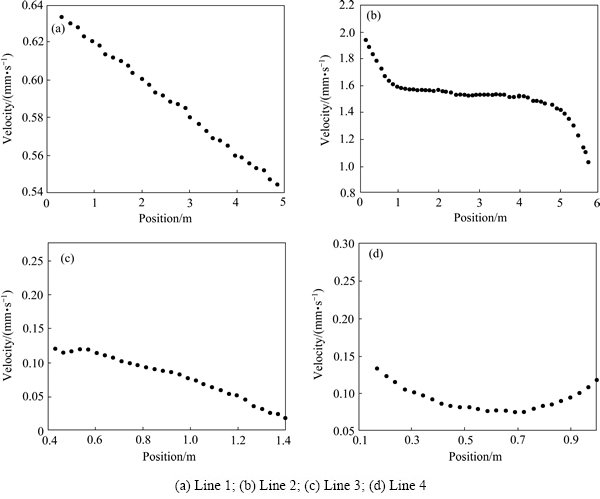

3.4 电解液特征流线上流速变化分析

由前文铜电解槽特征截面上电解液流动状态的分析可知,槽内电解液按流速不同可划分为极板底部、槽体两侧和极板间3个区域,为定量描述3个流域主要流动方向上流速变化规律,按表2选取4条特征流线,经迭代求解后,利用Fluent软件后处理功能输出4条流线上速度与位移关系散点图(见图8),图中线1取自极板正下方区域Y截面。由图8(a)可知,此流线上电解液流速0.54~0.63 mm/s之间,流速随X正方向位移增加而越小,且呈线性关系,说明极板底部区域流速缓慢,且梯度不大,但由入口端流向出口端流速缓慢变大。线2取自槽体一侧流体区域,由图8(b)可知,流速在0.9~2.0 mm/s之间,与线1类似沿X轴正方向,流速同样逐渐减小,流线前后两段速度梯度相对较大是因靠近入口和出口;与线1对比可知槽体两侧区域流速比底部区域大。线3、线4分别取自X=2.92 m截面上沿Y轴、Z轴方向,由图8(c)和(d)可知,极板间流速较小,在0.025~0.15 mm/s之间;线3流线上,极板间电解液受重力作用,随向上位移增加流速越小;线4流线上,由于受极板间回流影响,电解液流速先变小后变大。

3.5 铜电解槽内电解液有效循环流量计算

以槽体中部极板间X=2.92 m特征截面区域为考

察对象,根据前节所分析电解液流速分布状况,将该特征截面分成3个子区域:底部区域、两侧区域、极板间区域。利用Fluent后处理功能,输出各子区域内水平方向和垂直方向上所有速度值,求出3个子区域内电解液平均流速分别为0.56、1.5、0.11 mm/s,依据该特征截面几何尺寸计算3个子区域内有电解液流过的面积分别约为0.585、0.18、0.99 m2,以此估算出同一时间段内电解液在3个子域上的净流量分别为0.3276、0.27、0.1089 mm3/s。极板正下方区域和两侧区域流过的铜电解液之和假定为无效流量,可近似计算出该部分流量占总循环量的84.59%左右,故有效电解液循环流量仅占15.41%左右,说明采用该槽型和电解液循环方式电解液利用率较低,若要进一步提高电流密度,增加产能,需改进槽结构和循环方式,以提高循环利用率。

表2 特征流线起止坐标

Table 2 Start-end coordinates of characteristics streamlines

图8 特征流线上电解液流速变化曲线

Fig. 8 Variation curves of flow velocity of electrolyte on characteristics streamlines

综上所述,该铜电解槽内电解液的流动情况有待进一步改善。根据铜电解流场模拟结果分析可提出如下建议:

1) 该槽型在电解液入口正下方位置增加挡板,在一定程度上起到了积极作用,但若要进一步增加铜电解液在极板间的流量和流速,可适当调整挡板角度和高度,在允许范围内增加电解液流量,加快电解液循环周期,提高产能和电解液利用率。

2) 由以上分析结果可知,采用“下进上出”方式进行电解液循环,电解液有效利用率较低。为提高电解产能,高电流密度、大电解液循环量进行电解生产已成为发展趋势,因此,可采用引入火法喷嘴喷射冶金做法,在槽体合适位置设置多个喷嘴,如当前已有“平行流”电解/电积等工艺,以提高电解液的循环利用率。

4 结论

1) 将槽面电解液流动模拟结果与实际槽体表面电解液流动状况进行对比分析,表明模拟结果与实际情况基本吻合,从而验证了数值模拟结果的有效性。

2) 整体看,铜电解槽内极板间电解液流速最慢,小于0.05 mm/s;底部区域流动较慢,速度在0.3~0.5 mm/s之间;两侧上部约2/5区域流速在2~3.6 mm/s之间,下部区域流速小于0.6 mm/s;出入口附近流速最快,大于0.01 m/s。分析后发现,由于受入口附近挡板和极板阻挡以及入口位置等因素影响,电解液在槽内各区域流速分布不均匀,最终导致电解液有效循环量不高。

3) 铜电解槽底部和两侧区域,电解液由入口水平流向出口端;极板间由槽底向上流动,受重力作用上升一定高度后流向两侧;电解液在挡板附近受阻碍向四周分散后,部分向上流动,部分斜向上后水平向出口方向流动;出口附近电解液整体由下向上流动最后汇聚于出口。

4) 采用所研究的槽型和“下进上出”方式进行电解液循环,电解液有效循环流量仅占总循环量的15.41%左右,电解液循环利用率较低。

REFERENCES

[1] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 491-581.

ZHU Zu-ze, HE Jia-qi. Current copper metallurgy[M]. Beijing: Science Press, 2003: 491-581.

[2] 吴继烈, FILZWIESER A. 高电流密度铜电解技术的理论及实践[J]. 有色金属(冶炼部分), 2014(2): 13-17.

WU Ji-lie, FILZWIESER A. Theory and plant practice of high electric current density for copper electrolysis[J]. Non-ferrous Metals (Metallurgy Volume), 2014(2): 13-17.

[3] 周松林. 高强化铜电解精炼新工艺与生产实践[J]. 有色金属(冶炼部分), 2013(2): 1-4.

ZHOU Song-lin. Electrolytic refining technology of high strengthen copper and production practice[J]. Non-ferrous Metals (Metallurgy Volume), 2013(2): 1-4.

[4] 黄辉荣. 大极板高电流密度常规铜电解技术研究[D]. 南京: 南京理工大学, 2007.

HUANG Hui-rong. Technical research on copper electrolysis under big size anode, high current density and traditional electrolysis condition[D]. Nanjing: Nanjing University of Science and Technology, 2007.

[5] 李 鹏, 刘建萍, 王 艳. 铜电解提高电流密度的生产实践[J]. 中国有色冶金, 2011(4): 22-24.

LI Peng, LIU Jian-ping, WANG Yan. Practice of increasing current density in copper electrolysis[J]. China Nonferrous Metallurgy, 2011(4): 22-24.

[6] 宣善伦. 高电流密度下生产阴极铜的实践[J]. 中国有色冶金, 2007(6): 27-28.

XUAN Shan-lun. Production Practice for Copper electrolysis under high current density[J]. China Nonferrous Metallurgy, 2007(6): 27-28.

[7] 林 欣, 陈崇善. 提高铜电解电流效率的生产实践[J]. 铜业工程, 2014, 126(2): 23-25.

LIN Xin, CHEN Chong-shan. Practice of increasing current efficiency in copper electrolysis[J]. Copper Engineering, 2014, 126(2): 23-25.

[8] 别良伟. 铜电解精炼过程中的节能措施与实践[J]. 铜业工程, 2011, 107(1): 43-45.

BIE Liang-wei. Energy saving measures and practice in copper electrolytic refining process[J]. Copper Engineering, 2011, 107(1): 43-45.

[9] 张 杰. 电解铜工艺的节能措施及效果[J]. 有色矿冶, 2010, 26(3): 95-96.

ZHANG Jie. Energy saving measurements and effects in electrolytic copper smelting[J]. Non-Ferrous Mining and Metallurgy, 2010, 26(3): 95-96.

[10] 周玲丽. 电解铜节能新工艺的研究[D]. 上海: 华东理工大学, 2013.

ZHOU Ling-li. Research of a new energy-saving technology of electrolytic copper[D]. Shanghai: East China University of Science and Technology, 2013.

[11] POHJORANTA A, MENDELSON A, TENNO R. A copper electrolysis cell model including effects of the ohmic potential loss in the cell[J]. Electrochimica Acta, 2010, 55: 1001-1012.

[12] KONIG J, MUHLENHOFFB S. Velocity measurements inside the concentration boundary layer during copper-magneto- electrolysis using a novel laser Doppler profile sensor[J]. Electrochimica Acta, 2011, 56: 6150-6156.

[13] KAWAI S, MIYAZAWA T. CFD modelling and simulation of industrial-scale copper electrorefining process[J]. Minerals Engineering, 2014, 63: 81-90.

[14] Transient mass transfer rate of Cu2+ ion caused by copper electrodeposition with alternating electrolytic current[J]. Electrochimica Acta, 2010, 55: 3987-3994.

[15] Two- and three-dimensional numerical modeling of copper electroplating for advanced ULSI metallization[J]. Solid-State Electronics, 2000, 44: 797-807.

[16] 徐宇杰, 李 劼, 尹诚刚, 杨 帅, 张红亮, 吕晓军. 铝电解槽电-热场强耦合建模计算方法[J]. 中国有色金属学报, 2014, 24(1): 239-245.

XU Yu-jie, LI Jie, YIN Cheng-gang, YANG Shuai, ZHANG Hong-liang,  Xiao-jun. Method of strongly coupled modeling and computing for thermal-electrical field in aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 239-245.

Xiao-jun. Method of strongly coupled modeling and computing for thermal-electrical field in aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 239-245.

[17] 李 劼, 张红亮, 徐宇杰. 现代大型铝电解槽内复杂物理场的仿真计算与优化[J]. 中国有色金属学报, 2011, 21(10): 2594-2606.

LI Jie, ZHANG Hong-liang, XU Yu-jie. Simulated computation and optimization of comprehensive physical fields in modern large-scale aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2594-2606.

[18] 李 劼, 张翮辉, 张红亮, 徐宇杰, 杨 帅, 赖延清. 大型铝电解槽电解质流场涡结构的数值模拟[J]. 中国有色金属学报, 2012, 22(7): 2082-2089.

LI Jie, ZHANG He-hui, ZHANG Hong-liang, XU Yu-jie, YANG Shuai, LAI Yan-qing. Numerical simulation on vortical structures of electrolyte flow field in large aluminium reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 2082-2089.

[19] 李 茂, 周孑民, 王长宏. 300 kA铝电解槽电、磁、流多物理场耦合仿真[J]. 过程工程学报, 2007, 7(2): 354-359.

LI Mao, ZHOU Jie-min, WANG Chang-hong. Coupled simulation of multiple physical fields in a 300 kA aluminum electrolysis cell[J]. Journal of Process Engineering, 2007, 7(2): 354-359.

[20] 陈宇昕. 10 kA底部阴极稀土电解槽电-磁-流多物理场耦合仿真[D]. 内蒙古: 内蒙古科技大学, 2013.

CHEN Yu-xin. Coupled simulation of multiple physical fields in a 10 kA rare earth electrolysis cell[D]. Inner Mongolia: Inner Mongolia University of Science and Technology, 2013.

[21] 闫晓明. 10 kA新型稀土电解槽电场和流场的模拟研究[D]. 内蒙古: 内蒙古科技大学, 2010.

YAN Xiao-ming. Simulation of electric field and flow field for the new 10 kA rare earth electrolysis cell[D]. Inner Mongolia: Inner Mongolia University of Science and Technology, 2010.

[22] 王建伟. 锌电解槽内电解液的水力学及数值模拟研究[D]. 昆明: 昆明理工大学, 2011.

WANG Jian-wei. Hydraulics and numerical simulation of flow at electrolyte in zinc electrolysis cell[D]. Kunming: Kunming University of Science and Technology, 2011.

[23] 王建伟, 罗永光, 施 哲. 锌电解槽内电解液流动现象的水力学和数值模拟[J]. 有色金属(冶炼部分), 2011, 8: 4-8.

WANG Jian-wei, LUO Yong-guang, SHI Zhe. Hydraulics and numerical simulation of flow at electrolyte in zinc electrolysis cell[J]. Non-ferrous Metals (Metallurgy Volume), 2011, 8: 4-8.

[24] LI Hao-lan, HU Jie, ZHOU Ping, WEI Wen-wu, SU Yin-biao. Optimization of operating conditions and structure parameters of zinc electrolytic cell based on numerical simulation for electrolyte flow[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1604-1609.

[25] 陈 卓, 周 萍, 李 鹏, 肖功明, 闫红杰, 魏文武. 机械搅拌式锌浸出槽内固液两相流的数值模拟与结构优化[J]. 中国有色金属学报, 2012, 22(6): 1835-1841.

CHEN Zhuo, ZHOU Ping, LI Peng, XIAO Gong ming, YAN Hong jie, WEI Wen wu. Numerical simulation and structure optimization of solid liquid two phase flow field in mechanical stirred zinc leach tank[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1835-1841.

(编辑 李艳红)

基金项目:国家“十二五”科技支撑计划资助项目(2013BAB03B05);江西理工大学校级自然基金资助项目(NSFJ2014-G10)

收稿日期:2014-10-27;修订日期:2015-03-09

通信作者:李明周,讲师,博士;电话:15970093677;E-mail: jxustlmz@163.com

摘 要:以国内某冶炼厂铜电解槽为原型,基于计算流体力学,利用Fluent软件对铜电解槽内流场进行数值模拟,并对槽内不同特征截面上电解液流动状态进行分析。结果表明:模拟计算得到的槽面电解液流动状况与现场观测结果基本吻合,从而验证模拟结果的有效性;采用该“下进上出”电解液循环方式对槽内特征区域电解液的有效流量进行计算,发现电解液有效利用率仅15.41%左右。针对该问题分析成因后提出了具体建议和措施,为进一步优化电解槽结构、改进操作工艺和扩大产能提供理论依据。

[1] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 491-581.

ZHU Zu-ze, HE Jia-qi. Current copper metallurgy[M]. Beijing: Science Press, 2003: 491-581.

[2] 吴继烈, FILZWIESER A. 高电流密度铜电解技术的理论及实践[J]. 有色金属(冶炼部分), 2014(2): 13-17.

[3] 周松林. 高强化铜电解精炼新工艺与生产实践[J]. 有色金属(冶炼部分), 2013(2): 1-4.

[4] 黄辉荣. 大极板高电流密度常规铜电解技术研究[D]. 南京: 南京理工大学, 2007.

[5] 李 鹏, 刘建萍, 王 艳. 铜电解提高电流密度的生产实践[J]. 中国有色冶金, 2011(4): 22-24.

[6] 宣善伦. 高电流密度下生产阴极铜的实践[J]. 中国有色冶金, 2007(6): 27-28.

[7] 林 欣, 陈崇善. 提高铜电解电流效率的生产实践[J]. 铜业工程, 2014, 126(2): 23-25.

[8] 别良伟. 铜电解精炼过程中的节能措施与实践[J]. 铜业工程, 2011, 107(1): 43-45.

[9] 张 杰. 电解铜工艺的节能措施及效果[J]. 有色矿冶, 2010, 26(3): 95-96.

[10] 周玲丽. 电解铜节能新工艺的研究[D]. 上海: 华东理工大学, 2013.

[16] 徐宇杰, 李 劼, 尹诚刚, 杨 帅, 张红亮, 吕晓军. 铝电解槽电-热场强耦合建模计算方法[J]. 中国有色金属学报, 2014, 24(1): 239-245.

[17] 李 劼, 张红亮, 徐宇杰. 现代大型铝电解槽内复杂物理场的仿真计算与优化[J]. 中国有色金属学报, 2011, 21(10): 2594-2606.

[18] 李 劼, 张翮辉, 张红亮, 徐宇杰, 杨 帅, 赖延清. 大型铝电解槽电解质流场涡结构的数值模拟[J]. 中国有色金属学报, 2012, 22(7): 2082-2089.

[19] 李 茂, 周孑民, 王长宏. 300 kA铝电解槽电、磁、流多物理场耦合仿真[J]. 过程工程学报, 2007, 7(2): 354-359.

[20] 陈宇昕. 10 kA底部阴极稀土电解槽电-磁-流多物理场耦合仿真[D]. 内蒙古: 内蒙古科技大学, 2013.

[21] 闫晓明. 10 kA新型稀土电解槽电场和流场的模拟研究[D]. 内蒙古: 内蒙古科技大学, 2010.

[22] 王建伟. 锌电解槽内电解液的水力学及数值模拟研究[D]. 昆明: 昆明理工大学, 2011.

[23] 王建伟, 罗永光, 施 哲. 锌电解槽内电解液流动现象的水力学和数值模拟[J]. 有色金属(冶炼部分), 2011, 8: 4-8.

[25] 陈 卓, 周 萍, 李 鹏, 肖功明, 闫红杰, 魏文武. 机械搅拌式锌浸出槽内固液两相流的数值模拟与结构优化[J]. 中国有色金属学报, 2012, 22(6): 1835-1841.