DOI: 10.11817/j.issn.1672-7207.2018.11.021

基于颗粒流的大理岩三轴循环加卸载细观损伤特性分析

刘静,李江腾

(中南大学 资源与安全工程学院,湖南 长沙,410083)

摘 要:

(PFC)并基于大理岩常规三轴压缩室内试验结果得到一组能够真实反映大理岩宏观力学特性的细观参数,在此基础上进行大理岩三轴循环加卸载试验模拟,研究岩样在循环加卸载作用下的细观损伤特性。研究结果表明:试样内部接触力和平行黏结力在损伤部位产生应力集中,当接触力增大到平行黏结力承载极限时,颗粒间黏结断裂,产生微裂纹;微裂纹数目随应变发展呈阶梯状增加,且在加载初期有良好的“记忆”行为,然后逐渐削弱;微裂纹在加载初期随机分布,然后有序聚集并扩展贯通,加载至峰值附近时形成剪切带;在应变软化阶段反复加载使剪切带扩展贯通形成宏观破裂面,残余强度阶段的裂隙主要由宏观破裂面间的摩擦、滑移产生。

关键词:

中图分类号:TU45 文献标志码:A 文章编号:1672-7207(2018)11-2797-07

Analysis on meso-damage characteristics of marble under triaxial cyclic loading and unloading based on particle flow simulation

LIU Jing, LI Jiangteng

(School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

Abstract: A set of microscopic parameters in particle flow code(PFC) reflecting the macroscopic mechanical characteristics of marble were obtained based on the laboratory experimental results of marble under conventional triaxial compression, and the particle flow simulation was carried out for the marble under triaxial cyclic loading-unloading to investigate the meso-damage characteristics of rock sample. The results show that the internal contact force and parallel cohesion of the sample lead to the stress concentration in the damaged parts, while the contact force increases to the bearing limit of the parallel cohesion, the bonds among grains begin to break and the micro-cracks appear. The number of micro-cracks increases with a ladder-like trend as the strain develops, and has great memorial behavior at the beginning of loading, and then gradually weakens. The micro-cracks are randomly distributed at the intial stage of loading, and then collect in order, propagate and coalesce to form shear bands near the peak-stress. The cyclic loading at the stage of strain softening causes the shear bands propagate and coalesce to form macroscopic fracture planes. The cracks at the stage of residual strength are mainly caused by the friction and slip of the fracture planes.

Key words: particle flow simulation; marble; cyclic loading-unloading; meso-damage; crack propagation

循环荷载作为岩体工程中经常遇到的一种受力路径[1-5],一直受到岩石力学工作者的广泛关注。国内外研究者针对循环荷载作用下岩石的力学和损伤特性进行了深入研究,如:葛修润[6]通过开展周期荷载作用下的岩石大型三轴试件力学性能实验提出加载应力“门槛值”观点;林卓英等[7]通过对大理岩和红砂岩进行循环加卸载试验,发现循环塑性应变是岩石疲劳破坏的根本原因,且循环加卸载过程中的变形特征与静力蠕变的3个阶段特征类似。任建喜等[8]探究了岩石单轴循环荷载实验中加载频率、应力幅值及波形等因素对岩石力学性能的影响规律;杨永杰等[9]分析了煤岩在循环荷载作用下的强度及变形特征,并引入损伤变量探讨岩样的损伤演化过程。随着试验技术的提高及研究的深入,人们开始着手于循环荷载作用下岩石力学特性的细观研究,试图从微细观角度解释岩石循环荷载作用下的宏观力学响应。葛修润等[10]借助计算机断层识别(CT)技术对砂岩进行循环荷载作用下的细观试验,发现砂岩疲劳损伤扩展具有不均匀性和局部化现象;周尚志等[11]基于有限元方法建立循环荷载作用下的岩石裂纹模型,发现裂尖区域的残余拉伸应力是导致裂纹扩展的重要因素。目前人们对岩石力学领域中三轴循环加卸载作用下岩石损伤特性的细观研究还不够深入,对循环荷载作用下岩石内部力系的分布、演化情况及微裂纹的扩展机制等都没有明确的定论。为此,本文作者基于前人的研究,采用离散元法借助颗粒流(particle flow code, PFC)程序[12-14]模拟大理岩三轴循环加卸载试验,跟踪记录试验过程中岩石材料内部细观力场的分布、演化情况及微裂纹的数目、扩展过程,对循环荷载作用下的岩石细观损伤特性进行研究。

1 岩石循环加卸载数值模拟

1.1 PFC数值模型的建立

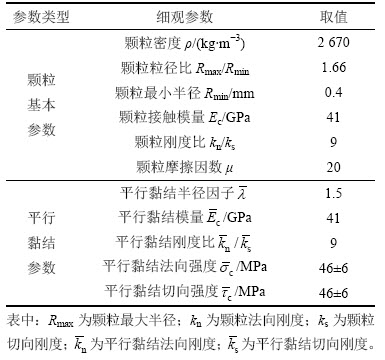

本文基于在湖北省黄书岭完成的锦屏白山组大理岩常规三轴压缩试验[15]所获得的试验参数建立PFC2D轴对称试样模型(见图1),并以此试样模型进行循环加卸载模拟试验。由于平行黏结方式不仅能传递力而且能传递弯矩,可以很好地模拟岩石材料的力学行为[16-18],所以,本试样的黏结类型采用平行黏结。在试样模型建立过程中,经过一系列细观参数敏感性分析和试错试验[19-20],最终确定一组细观参数(见表1),使得模型的宏观力学响应与室内试验的宏观力学响应相匹配。

采用位移控制加载过程和应力控制卸载过程进行三轴循环加卸载试验模拟。首先施加围压至预定值,然后保持围压不变进行轴压循环加卸载过程实验。使边界“墙”以恒定的速度相向运动进行加载,当应变到达预定值时停止加载,应变每增加0.5×10-3~0.8×10-3为1个循环卸载点。通过使边界“墙”以恒定的速度相背运动进行卸载,直至偏应力为0 MPa时停止卸载,如此循环进行卸载,直至到达岩样的残余强度时停止试验。

图1 PFC数值模型

Fig. 1 PFC numerical model

表1 PFC颗粒模型细观参数

Table 1 Microscopic parameters of PFC model

1.2 细观参数验证

为了确保所建试样模型可以用于模拟大理岩的力学性质,对模型的细观参数进行验证。表2所示为不同围压(10,20和30 MPa)下常规三轴压缩室内试验[15]和数值模拟所获得的基本力学参数对比。由表2可知:数值模拟所得的基本力学参数与室内试验的基本力学参数基本一致。图2所示为不同围压(10,20和30 MPa)下常规三轴压缩室内实验[15]与数值模拟所得的应力-应变曲线对比。从图2可以看出:数值模拟曲线与室内实验曲线变化趋势基本一致。由此可知:由表1所示细观参数控制生成的PFC试样模型可以用于模拟该大理岩的力学性质。

表2 大理岩基本力学参数

Table 2 Basic mechanical parameters of marble

图2 大理岩常规三轴压缩室内试验与PFC模拟应力-应变曲线对比

Fig. 2 Comparison of stress-strain curves of conventional triaxial compression of marble by laboratory test and PFC simulation

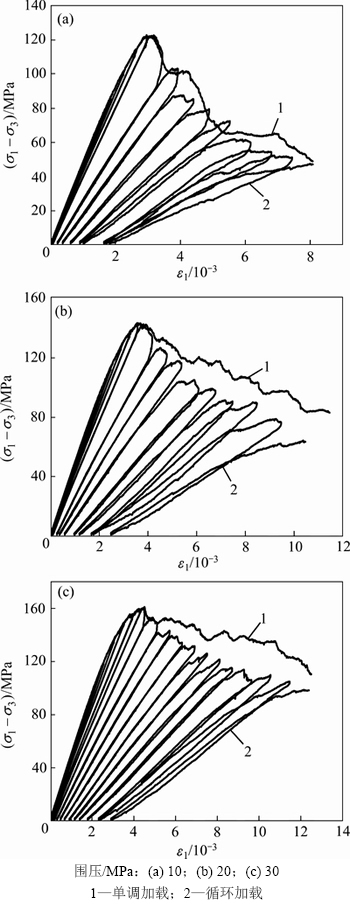

为了进一步证明此试样模型可以用于分析大理岩循环加卸载作用下的力学特性,对试样进行循环加卸载模拟。当围压分别为10,20和30 MPa时,循环加载及单调加载应力-应变曲线见图3。从图3可知:在循环加卸载作用下的应力-应变曲线包络线与单调加载时的应力-应变全过程曲线基本吻合;随着围压增大,两者相对误差有少量增大(见图3(c)),特别是峰后“记忆”行为削弱。这是由于在高围压作用下,岩石峰后破裂严重,内部颗粒物质结构排列不断重组,导致其“记忆”性减弱。苏承东等[21]也发现循环加卸载过程中的应力-应变曲线外包络线受静态全过程曲线控制,证明使用此试样模型模拟大理岩循环加卸载是可行的。

图3 不同围压下循环加载与单调加载应力-应变曲线对比

Fig. 3 Comparison between stress-strain curves obtained from cyclic loading and monotonic loading under different confining pressures

2 大理岩三轴循环加卸载细观力学响应及分析

岩样的宏观破裂现象的本质是其内部细观损伤的表现,为深刻理解岩样在循环加卸载作用下的破坏机理,现以围压σ3=20 MPa时试样为例,借助PFC数值分析软件实时跟踪记录试验模拟进程中细观力场的分布和演化规律、微裂纹的数目和扩展过程,从微观角度研究岩石的损伤特性。

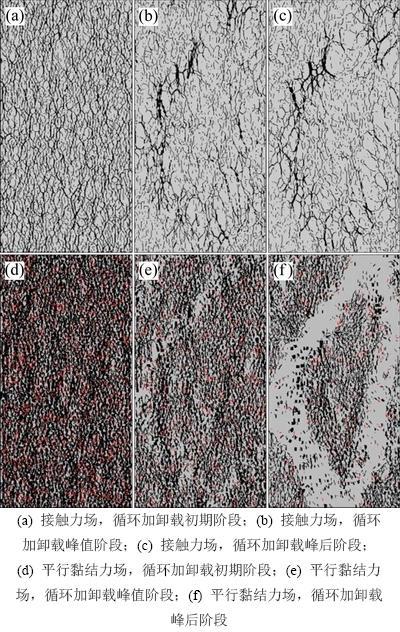

2.1 细观力场演化特征

在循环加卸载作用下,细观力场演化过程见图4。为了研究循环加卸载作用下岩样内部损伤扩展的细观力学机制,对图4所示的试验循环加卸载过程中试样内部的接触力场和平行黏结力场的大小和分布进行观察并分析。接触力场及平行黏结力场均由互相交织的力链表示,力的大小用力链的粗细程度表示,力链越粗,表示所受力越大,力链越细,表示所受力越小。

图4 循环加卸载作用下细观力场演化过程(σ3=20 MPa)

Fig. 4 Meso-force evolution under cyclic loading and unloading (σ3=20 MPa)

平行黏结力的法向分力用深色表示,切向分力用浅色表示。

由图4可知:在循环加卸载初期阶段,接触力及平行黏结力的大小和分布都较均匀,表明此阶段的试样较完整,损伤较小;随加卸载循环进行,岩样到达峰值阶段,试样内部出现应力集中现象。这是因为随着加载的进行,此阶段的试样出现较大的局部损伤,损伤部位布满微裂隙。根据INGLIS公式[22],裂纹端点理论强度 为

为

(1)

(1)

式中: 为外加应力;L为裂纹长度的一半;R为裂纹尖端的曲率半径;

为外加应力;L为裂纹长度的一半;R为裂纹尖端的曲率半径; 为应力集中系数。

为应力集中系数。

微裂隙会将加载应力放大一定倍数,因此,在损伤部位产生应力集中现象,在图4中表现为试样内部颗粒所受的接触力在损伤部位增大,颗粒间平行黏结力同时在相应部位增大以抵抗接触力。当岩样加载到峰后阶段时,接触力在损伤部位进一步增大,而平行黏结力在相应位置大多为0 MPa。这是因为随损伤加剧,试样内部接触力继续增大,达到平行黏结力承载极限,黏结断裂,平行黏结力消失,此时,试样局部损伤已经达到其极限,宏观破裂面形成。

2.2 微裂纹数目演化特征

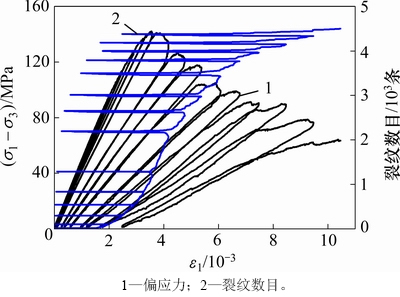

当围压σ3=20 MPa时,微裂纹数目与轴向应变的关系如图5所示(为了便于对比分析,图5中同时给出应力—应变曲线)。从图5可见:总体来看,裂纹数目随应变发展呈阶梯状增加的趋势;在加载初期,微裂纹数目增长较慢;当加载强度到达峰值附近时,微裂纹数目增长率迅速提高,大量微裂纹在此阶段萌生;随加载进行,裂纹数目增长率开始减小,直至到达残余强度阶段,裂纹数目无明显增加。

图5 裂纹数目及偏应力随应变发展曲线(σ3=20 MPa)

Fig. 5 Micro-crack number and deviatoric stress evolution curves along with strain (σ3=20 MPa)

该试样共经历了15次加卸载循环过程。在峰前的5次加卸载过程中,微裂纹数目增长表现出明显的“记忆”行为,即每次在卸载点卸载至零偏应力又重新加载的过程中,在未达到前次最大轴向应变前,微裂纹数目基本保持不变;在第6次循环加卸载时,应力已接近峰值。在此次卸载再加载过程中,裂纹数目在轴向应变未达到前次最大时已有少量增加,“记忆”性减弱。在此后的循环过程中,这种非“记忆”性越来越明显。这是因为随加卸载过程进行,试样损伤不断积累,试样颗粒间的内部排列不断调整,导致“记忆”性逐步减弱。

综上所述,在循环加卸载初期,微裂纹数目增长缓慢,试样损伤较小,表现出明显的“记忆”行为;当加载至峰值附近时,裂纹增长率最大,大量微裂纹萌生、扩展、贯通,试样损伤严重,同时,试样内部颗粒之间位置排列不断调整,导致裂纹增多,非“记忆”性增强;随着加载进行,裂纹数目增长速度又逐渐变缓,此时宏观剪切带已经形成;当加载至试样的残余强度阶段时,微裂纹数目增加速度已很小,因为此阶段的微裂纹主要由宏观破裂面间的摩擦、滑移产生。

2.3 微裂纹扩展过程分析

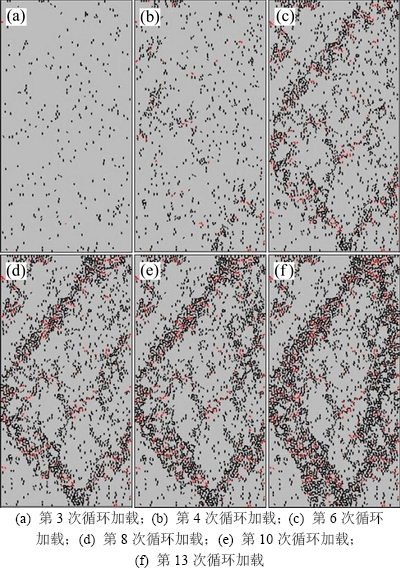

为了进一步揭示循环加卸载作用下岩石损伤演化规律,通过PFC程序跟踪和记录荷载作用过程中试样内部微裂纹的扩展过程,如图6所示。图6中深色表示张拉裂纹,浅色表示剪切裂纹。

由图6可知:试样在经历加载初期的前3次循环加卸载后,内部并未出现明显损伤,裂隙大多随机分布;到峰前的第4次循环加载时,发现裂隙数目不仅增多,且有部分裂隙连接紧密,出现明显的聚集现象;在第6次循环加卸载时,卸载点已达峰值。由图6(c)可以观察到试样内部左半边裂隙明显增多且有序聚集贯通形成2条明显的剪切带,左上角与右下角也都有微裂隙聚集发展,试样局部损伤严重;随着加卸载进行到峰后的第8次循环,裂隙不仅在已有的剪切带附近继续萌生和扩展,而且在试样右边界附近大量增加,试图形成新的剪切带,此阶段的试样已出现宏观破裂面;当循环进行到第10次时,裂隙在剪切带附近的分布密度明显增大,试样右边界有新的剪切带形成,各条剪切带间互相贯通,宏观破裂面的规模进一步扩大;在第13次循环加载时进入试样的残余强度阶段,此阶段的新生裂纹数目显著减少,只在破裂剪切面附近有少量增加,这是因为此阶段的裂隙主要由宏观破裂剪切面间的摩擦、滑移产生。通过跟踪微裂纹的扩展可揭示岩石的全程损伤过程,其规律与赵星光等[23]研究的循环加、卸载条件下岩石破坏各阶段累计声发射事件的演化规律一致。

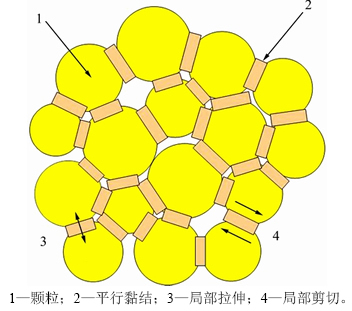

从裂纹类型的角度观察循环加卸载作用下的裂纹扩展过程可以发现,试样在加载过程中既有张拉裂纹形成,也有剪切裂纹形成。PFC试样的不同类型裂纹产生机制可用图7来表示。若试样颗粒间的黏结断裂是由于局部拉伸作用发生的,则产生张拉裂纹;若黏结断裂是由于局部剪切作用发生的,则产生剪切裂纹。在加载初期,试样内部受局部拉伸作用显著,生成的大多为张拉裂纹;随着循环过程进行,剪切裂纹数目逐渐增多,但张拉裂纹数目始终为剪切裂纹数目的十几倍,因此,在循环加卸载作用下,试样产生宏观破裂的主要原因在于局部张拉作用,宏观剪切破裂面主要是张拉裂纹扩展贯通所形成。

图6 循环加卸载条件下微裂纹扩展过程(σ3=20 MPa)

Fig. 6 Micro-crack propagation under cyclic loading and unloading(σ3=20 MPa)

图7 不同裂纹类型产生机制示意图

Fig. 7 Schematic diagram of generation mechanism of different crack types

3 结论

1) 在循环加卸载初期,试样内部接触力和平行黏结力均匀分布。随着加载进行,局部损伤部位出现应力集中现象。当接触力增大到平行黏结力承载极限时,黏结断裂,裂纹萌生。

2) 在循环加卸载作用下,岩石内部裂纹数目随应变发展呈阶梯状增大趋势。裂纹增长速率在峰前随加载进行逐渐增大,至峰值附近达到最大,而后又逐渐变小。裂纹数目增长在加载初期表现出良好的“记忆”行为,当加载进入塑性区后,非“记忆”行为逐步显现。

3) 在循环荷载作用下,裂纹在初期随机分布,后随加载进行有序聚集并扩展、贯通,至峰值附近时,剪切带形成。在应变软化阶段,裂纹在剪切带附近分布密度不断增大,实现剪切带间的互相贯通,宏观破裂面形成;至岩样的残余强度阶段,裂纹数目基本保持不变,多条剪切面共同作用,贯穿于整个试样。

参考文献:

[1] 肖建清, 丁德馨, 徐根, 等. 常幅循环荷载下岩石的变形特性[J]. 中南大学学报(自然科学版), 2010, 41(2): 685-691.

XIAO Jianqing, DING Dexin, XU Gen, et al. Deformation characteristics of rock under constant amplitude cyclic loading[J]. Journal of Central South University(Science and Technology), 2010, 41(2): 685-691.

[2] 朱卓慧, 冯涛, 宫凤强, 等. 煤岩组合体分级循环加卸载力学特性的实验研究[J]. 中南大学学报(自然科学版), 2016, 47(7): 2469-2475.

ZHU Zhuohui, FENG Tao, GONG Fengqiang, et al. Experimental research of mechanical properties on grading cycle loading-unloading behavior of coal-rock combination bodies at different stress levels[J]. Journal of Central South University (Science and Technology), 2016, 47(7): 2469-2475.

[3] 刘建锋, 谢和平, 徐进, 等. 循环荷载作用下岩石阻尼特性的实验研究[J]. 岩石力学与工程学报, 2008, 27(4): 712-717.

LIU Jianfeng, XIE Heping, XU Jin, et al. Experimental study on damping characteristics of rock under cyclic loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(4): 712-717.

[4] 王者超, 赵建纲, 李术才, 等. 循环荷载作用下花岗岩疲劳力学性质及其本构模型[J]. 岩石力学与工程学报, 2012, 31(9): 1888-1900.

WANG Zhechao, ZHAO Jiangang, LI Shucai, et al. Fatigue mechanical behavior of granite subjected to cyclic load and its constitutive model[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(9): 1888-1900.

[5] 卢高明, 李元辉. 围压对黄砂岩疲劳破坏变形特性的影响[J]. 岩土力学, 2016, 37(7): 1847-1856.

LU Gaoming, LI Yuanhui. Influence of confining pressure on fatigue deformation properties of yellow sandstone[J]. Rock and Soil Mechanics, 2016, 37(7): 1847-1856.

[6] 葛修润. 周期荷载作用下岩石大型三轴试件的变形和强度特性研究[J]. 岩土力学, 1987, 8(2): 11-19.

GE Xiurun. Study on deformation and strength characteristics of large triaxial rock specimens under cyclic loading[J]. Rock and Soil Mechanics, 1987, 8(2): 11-19.

[7] 林卓英, 吴玉山. 岩石在循环荷载作用下的强度及变形特征[J]. 岩土力学, 1987, 8(3): 31-37.

LIN Zhuoying, WU Yushan. The strength and deformation characteristics of rock under cyclic loading[J]. Rock and Soil Mechanics, 1987, 8(3): 31-37.

[8] 任建喜, 蒋宇, 葛修润. 单轴压缩岩石疲劳寿命影响因素试验分析[J]. 岩土工程学报, 2005, 27(11): 1282-1285.

REN Jianxi, JIANG Yu, GE Xiurun. Test and analysis on rock fatigue life due to affecting factors under uniaxial compression[J]. Chinese Journal of Geotechnical Engineering, 2005, 27(11): 1282-1285.

[9] 杨永杰, 宋扬, 楚俊. 循环荷载作用下煤岩强度及变形特征试验研究[J]. 岩石力学与工程学报, 2007, 26(1): 201-205.

YANG Yongjie, SONG Yang, CHU Jun. Experimental study on characteristics of strength and deformation of coal under cyclic loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(1): 201-205.

[10] 葛修润, 任建喜, 蒲毅彬, 等. 岩石疲劳损伤扩展规律CT细观分析初探[J]. 岩土工程学报, 2001, 23(2): 191-195.

GE Xiurun, REN Jianxi, PU Yibin, et al. Primary study of CT real-time testing of fatigue meso-damage propagation law of rock[J]. Chinese Journal of Geotechnical Engineering, 2001, 23(2): 191-195.

[11] 周尚志, 李军, 刘瑛. 循环压缩荷载下岩石的疲劳裂纹扩展机制[J]. 长沙理工大学学报(自然科学版), 2009, 6(1): 19-23.

ZHOU Shangzhi, LI Jun, LIU Ying. Rock fatigue crack propagation mechanism based on far field cyclic compression[J]. Journal of Changsha University of Science and Technology(Natural Science), 2009, 6(1):19-23.

[12] POTYONDY D O, CUNDALL P A. A bonded-particle model for rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(8): 1329-1364.

[13] 黄彦华, 杨圣奇, 鞠杨, 等. 岩石巴西劈裂强度与裂纹扩展颗粒尺寸效应研究[J]. 中南大学学报(自然科学版), 2016, 47(4): 1272-1281.

HUANG Yanhua, YANG Shengqi, JU Yang, et al. Study on particle size effects on strength and crack coalescence behavior of rock during Brazilian splitting test[J]. Journal of Central South University(Science and Technology), 2016, 47(4): 1272-1281.

[14] DUAN K, KWOK C Y, THAM L G. Micromechanical analysis of the failure process of brittle rock[J]. International Journal for Numerical and Analytical Methods in Geomechanics, 2015, 39(6): 618-634.

[15] 黄书岭. 高应力下脆性岩石的力学模型与工程应用研究[D]. 武汉: 中国科学院武汉岩土力学研究所, 2008: 22-35.

HUANG Shuling. Study on mechanical model of brittle rock under high stress condition and its engineering applications[D]. Wuhan: Chinese Academy of Sciences. Institute of Rock and Soil Mechanics, 2008: 22-35.

[16] LEE H, JEON S. An experimental and numerical study of fracture coalescence in pre-cracked specimens under uniaxial compression[J]. International Journal of Solids and Structures, 2011, 48(6): 979-999.

[17] 孟京京, 曹平, 张科, 等. 基于颗粒流的平台圆盘巴西劈裂和岩石抗拉强度[J]. 中南大学学报(自然科学版), 2013, 44(6): 2449-2454.

MENG Jingjing, CAO Ping, ZHANG Ke, et al. Brazil split test of flattened disk and rock tensile strength using particle flow code[J]. Journal of Central South University(Science and Technology), 2013, 44(6): 2449-2454.

[18] 徐金明, 谢芝蕾, 贾海涛. 石灰岩细观力学特性的颗粒流模拟[J]. 岩土力学, 2010, 31(增刊2): 390-395.

XU Jinming, XIE Zhilei, JIA Haitao. Simulation of mesomechanical properties of limestone using particle flow code[J]. Rock and Soil Mechanics, 2010, 31(Suppl 2): 390-395.

[19] ZHANG X, WONG L N Y. Cracking processes in rock-like material containing a single flaw under uniaxial compression: a numerical study based on parallel bonded-particle model approach[J]. Rock Mechanics and Rock Engineering, 2012, 45: 711-737.

[20] 黄彦华, 杨圣奇. 非共面双裂隙红砂岩宏细观力学行为颗粒流模拟[J]. 岩石力学与工程学报, 2014, 33(8): 1644-1653.

HUANG Yanhua, YANG Shengqi. Particle flow simulation of macro- and meso-mechanical behavior of red sandstone containing two pre-existing non-coplanar fissures[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(8): 1644-1653.

[21] 苏承东, 熊祖强, 翟新献, 等. 三轴循环加卸载作用下煤样变形及强度特征分析[J]. 采矿与安全工程学报, 2014, 31(3): 456-461.

SU Chengdong, XIONG Zuqiang, ZHAI Xinxian, et al. Analysis of deformation and strength characteristics of coal samples under the triaxial cyclic loading and unloading stress path[J]. Journal of Mining and Safety Engineering, 2014, 31(3): 456-461.

[22] 吴海威. 累积损伤疲劳断裂 —— 地壳构造变形的一种基本机制[J]. 地质科学, 1991(2): 101-110.

WU Haiwei. Fatigue fracture under the cumulative damage: one of the basic mechanisms for structural deformation of the crust[J]. Scientia Geologica Sinica, 1991(2): 101-110.

[23] 赵星光, 李鹏飞, 马利科, 等. 循环加、卸载条件下北山深部花岗岩损伤与扩容特性[J]. 岩石力学与工程学报, 2014, 33(9): 1740-1748.

ZHAO Xingguang, LI Pengfei, MA Like, et al. Damage and dilation characteristics of deep granite at Beishan under cyclic loading-unloading conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(9): 1740-1748.

(编辑 陈灿华)

收稿日期:2018-01-02;修回日期:2018-03-22

基金项目(Foundation item):国家自然科学基金资助项目(51374246);湖南省水利厅科技项目(2015131-5);中南大学研究生创新项目(502211848) (Project(51374246) supported by the National Natural Science Foundation of China; Project(2015131-5) supported by the Science and Technology Program of Water Resources Department of Hunan Province; Project(502211848) supported by the Graduate Student Innovation Program of Central South University)

通信作者:李江腾,博士(后),教授,从事岩土工程研究;E-mail: ljtcsu@163.com

摘要:利用颗粒流程序(PFC)并基于大理岩常规三轴压缩室内试验结果得到一组能够真实反映大理岩宏观力学特性的细观参数,在此基础上进行大理岩三轴循环加卸载试验模拟,研究岩样在循环加卸载作用下的细观损伤特性。研究结果表明:试样内部接触力和平行黏结力在损伤部位产生应力集中,当接触力增大到平行黏结力承载极限时,颗粒间黏结断裂,产生微裂纹;微裂纹数目随应变发展呈阶梯状增加,且在加载初期有良好的“记忆”行为,然后逐渐削弱;微裂纹在加载初期随机分布,然后有序聚集并扩展贯通,加载至峰值附近时形成剪切带;在应变软化阶段反复加载使剪切带扩展贯通形成宏观破裂面,残余强度阶段的裂隙主要由宏观破裂面间的摩擦、滑移产生。

[1] 肖建清, 丁德馨, 徐根, 等. 常幅循环荷载下岩石的变形特性[J]. 中南大学学报(自然科学版), 2010, 41(2): 685-691.

[2] 朱卓慧, 冯涛, 宫凤强, 等. 煤岩组合体分级循环加卸载力学特性的实验研究[J]. 中南大学学报(自然科学版), 2016, 47(7): 2469-2475.

[3] 刘建锋, 谢和平, 徐进, 等. 循环荷载作用下岩石阻尼特性的实验研究[J]. 岩石力学与工程学报, 2008, 27(4): 712-717.

[4] 王者超, 赵建纲, 李术才, 等. 循环荷载作用下花岗岩疲劳力学性质及其本构模型[J]. 岩石力学与工程学报, 2012, 31(9): 1888-1900.

[5] 卢高明, 李元辉. 围压对黄砂岩疲劳破坏变形特性的影响[J]. 岩土力学, 2016, 37(7): 1847-1856.

[6] 葛修润. 周期荷载作用下岩石大型三轴试件的变形和强度特性研究[J]. 岩土力学, 1987, 8(2): 11-19.

[7] 林卓英, 吴玉山. 岩石在循环荷载作用下的强度及变形特征[J]. 岩土力学, 1987, 8(3): 31-37.

[8] 任建喜, 蒋宇, 葛修润. 单轴压缩岩石疲劳寿命影响因素试验分析[J]. 岩土工程学报, 2005, 27(11): 1282-1285.

[9] 杨永杰, 宋扬, 楚俊. 循环荷载作用下煤岩强度及变形特征试验研究[J]. 岩石力学与工程学报, 2007, 26(1): 201-205.

[10] 葛修润, 任建喜, 蒲毅彬, 等. 岩石疲劳损伤扩展规律CT细观分析初探[J]. 岩土工程学报, 2001, 23(2): 191-195.

[11] 周尚志, 李军, 刘瑛. 循环压缩荷载下岩石的疲劳裂纹扩展机制[J]. 长沙理工大学学报(自然科学版), 2009, 6(1): 19-23.

[13] 黄彦华, 杨圣奇, 鞠杨, 等. 岩石巴西劈裂强度与裂纹扩展颗粒尺寸效应研究[J]. 中南大学学报(自然科学版), 2016, 47(4): 1272-1281.

[15] 黄书岭. 高应力下脆性岩石的力学模型与工程应用研究[D]. 武汉: 中国科学院武汉岩土力学研究所, 2008: 22-35.

[17] 孟京京, 曹平, 张科, 等. 基于颗粒流的平台圆盘巴西劈裂和岩石抗拉强度[J]. 中南大学学报(自然科学版), 2013, 44(6): 2449-2454.

[18] 徐金明, 谢芝蕾, 贾海涛. 石灰岩细观力学特性的颗粒流模拟[J]. 岩土力学, 2010, 31(增刊2): 390-395.

[20] 黄彦华, 杨圣奇. 非共面双裂隙红砂岩宏细观力学行为颗粒流模拟[J]. 岩石力学与工程学报, 2014, 33(8): 1644-1653.

[21] 苏承东, 熊祖强, 翟新献, 等. 三轴循环加卸载作用下煤样变形及强度特征分析[J]. 采矿与安全工程学报, 2014, 31(3): 456-461.

[22] 吴海威. 累积损伤疲劳断裂 —— 地壳构造变形的一种基本机制[J]. 地质科学, 1991(2): 101-110.

[23] 赵星光, 李鹏飞, 马利科, 等. 循环加、卸载条件下北山深部花岗岩损伤与扩容特性[J]. 岩石力学与工程学报, 2014, 33(9): 1740-1748.