中国有色金属学报 2004,(09),1590-1598 DOI:10.19476/j.ysxb.1004.0609.2004.09.027

Sm12.7Fe86.3Nb1合金的氢处理

河北工业大学材料学院,河北工业大学材料学院,河北工业大学材料学院,河北工业大学材料学院,河北工业大学材料学院,河北工业大学材料学院 天津300130 ,天津300130 ,天津300130 ,天津300130 ,天津300130 ,天津300130

摘 要:

Sm12.7Fe86.3Nb1合金在不同温度下氢爆(HD)及氢化歧化解吸再复合(HDDR)处理时,100℃时可氢化形成Sm2(Fe,Nb)17Hy,随着温度升高氢化速度加快,到400℃时单胞体积最大膨胀了3.38%。超过500℃时Sm2(Fe,Nb)17Hy+H2→SmHy+α Fe(Nb)发生歧化,直到900℃仍旧存在,故氢爆温度应低于500℃。解吸与再复合过程在超过700℃时可能以SmHy+α Fe(Nb)→Sm2(Fe,Nb)17+H2方式进行。在连续的HDDR处理过程中,吸氢歧化在升温(400℃/h)的过程中即已完成,而解吸再复合在保温时与歧化阶段达到平衡,即SmHy+α Fe(Nb) Sm2(Fe,Nb)17+H2,抽真空是使该反应向右进行的主要驱动力。在HDDR过程中破坏试样的原颗粒尺寸会残留较多的软磁α Fe相而恶化氮化后的磁性能,HDDR后残留的α Fe相含量均高于退火态的残留量,2次循环后磁粉的矫顽力较高。HDDR使粉末颗粒表面产生裂纹,再复合后的Sm2(Fe,Nb)17颗粒细小均匀,尺寸分布在几十纳米到300nm之间。

关键词:

Sm2(Fe;Nb)17型合金;HDDR;磁性能;颗粒形貌;

中图分类号: TG139

作者简介:孙继兵(1970),男,讲师.;崔春翔,教授;电话:02226564125;E mail:hutcui@hebut.edu.cn;

收稿日期:2004-01-05

基金:国家自然科学基金资助项目(50271024);河北省自然科学基金资助项目(501013);

Hydrogen treatment on Sm12.7Fe86.3Nb1 alloys

Abstract:

The hydrogenation-decrepitation (HD) as well as hydrogenation-disproportionation-desorption-recombination (HDDR) processes for Sm12.7Fe86.3Nb1 alloys were investigated at different temperatures by means of XRD, home-made HDDR equipment and microstructure observations. It shows that the hydrogenation reaction Sm2(Fe, Nb)17+H2→Sm2(Fe, Nb)17Hy can begin from 100 ℃, which is accelerated with increasing temperature. The maximal unit cell volume expansion of 3.38% is found at 400 ℃. The disproportionation reaction Sm2(Fe, Nb)17Hy+H2→SmHy+α-Fe(Nb) begins at 500 ℃ and can continue to 900 ℃. The temperature for HD should be below 500 ℃. The desorption-recombination processes maybe carry out according to the reaction SmHy+α-Fe(Nb)→Sm2-(Fe, Nb)17+H2 above 700 ℃. The hydrogenation-disproportionation processes finish when samples are continuously heated up to 800 ℃ at the heating rate of 400 ℃/h, and the desorption-recombination processes will reach equilibrium with disproportionation process on the basis of SmHy+α-Fe(Nb)Sm2(Fe, Nb)17+H2 and only pumping-vacuum can facilitate the reaction to right. Broken samples on halfway HDDR is detrimental to the magnetic properties because of lots of remained α-Fe phase. The content of α-Fe in HDDR-treated samples is higher than that of annealed samples. Lots of cracks in the particles are found among the HDDR-treated samples, and the size of the recombined Sm2(Fe, Nb)17 particles becomes less than 300 nm.

Keyword:

Sm2(Fe, Nb)17-type alloys; HDDR; magnetic properties; microstructure of particles;

Received: 2004-01-05

自从1990年Coey和Sun

1实验

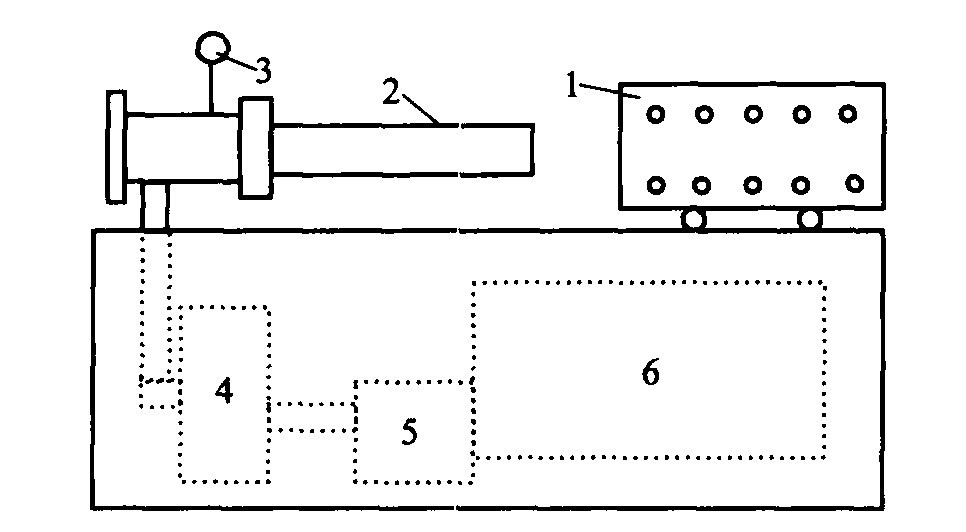

将纯度大于99.5%的钐和纯铁块料, 按名义成分Sm12.7Fe86.3Nb1配料, 在电弧炉中反复熔炼3次, 铸锭在真空炉中1 000 ℃均匀化退火48 h后快速水冷。 为了研究不同温度下HD和HDDR过程, 将退火后的钮扣锭子轻破碎成2~8 mm的块料, 放入图1所示专用HDDR炉中, 抽真空至小于3×10-3 Pa后, 充入氢气0.13 MPa。 首先使加热器加热到设计温度后再推入加热炉使试样快速加热, 在不同的温度保温适当时间后再推出加热器使试样较快速冷却, 以尽量减少升温与降温过程的影响。 完整的HDDR工艺同样充入0.13 MPa氢气, 但是以400 ℃/h的加热速度从室温开始加热, 到800 ℃保温2 h后, 开始抽出氢气2 h, 再降温到室温的过程中抽真空直到炉内压力低于4×10-3 Pa为止完成1个循环。 对HD和HDDR后的试样在扫描电镜上进行形貌观察, 用Philips X'pert Plus PW3207型X射线衍射(XRD)仪, Cu靶, 对不同工艺后的试样进行物相的定性与定量分析, 用振动样品磁强计(VSM, 最大磁场1 194×103 A/m)测试试样的磁性能。

图1 专用氢破碎炉的结构图

Fig.1 Special furnace for hydrogen treatment 1—Stove; 2—Furnace; 3—Pressure gage; 4—Diffusion pump; 5—Rotary-vane vacuum pump; 6—Console

2结果与讨论

2.1不同温度氢处理后X射线衍射分析

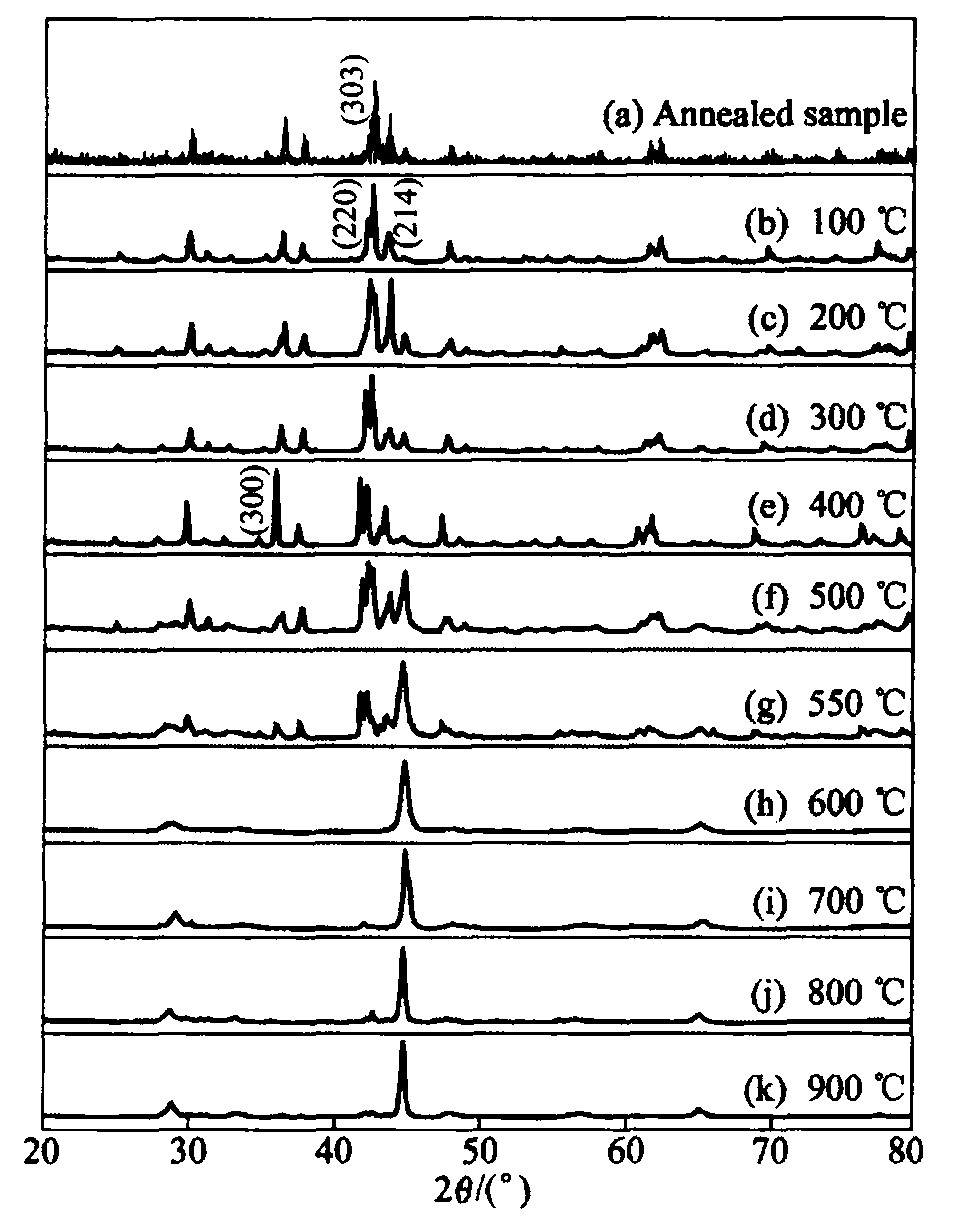

图2所示为Sm12.7Fe86.3Nb1合金在100~900 ℃进行氢处理(hydrogen treatment, HT)得到的XRD谱。 图2(a)所示为合金在1 000 ℃经48 h真空退火后的XRD谱, 图中有2种物相, 主相是Sm2(Fe, Nb)17相, 另外还有少量的α-Fe。 在100 ℃(编号1HT, 图(b))、 200 ℃(编号2HT, 图(c))、 300 ℃(编号3HT, 图(d))、 400 ℃(编号4HT, 图(e))、 500 ℃(编号5HT, 图(f))及550 ℃(编号55HT, 图(g))分别保温2 h、 HT后的XRD谱中始终有Sm2(Fe, Nb)17主相存在, 但其晶格参数、 晶胞体积、 晶粒尺寸及体积分数均有较大变化,计算结果列于表1。 随着HT温度从100 ℃升高到550 ℃, 所有Sm2(Fe, Nb)17主相的衍射峰均向小衍射角度方向发生了偏移, 其中Sm2(Fe, Nb)17型相(303)衍射和α-Fe相(110)衍射的2 θ角的变化列于表2。 可以看出, 在低于550 ℃时, 有氢进入Sm2(Fe, Nb)17主相的晶格间隙中。 具有Th2Zn17菱方结构的Sm2(Fe, Nb)17相中存在2个较大的间隙位置, 即八面体间隙9 e晶位和四面体间隙18 g晶位, H原子可能占据这2个间隙位置

图2 Sm12.7Fe86.3Nb1不同温度氢处理后的XRD谱

Fig.2 XRD patterns of Sm12.7Fe86.3Nb1 alloys by hydrogen treatment at different temperature

另外, Sm2(Fe, Nb)17相(300)、 (220)、 (303)、 (214)衍射的相对强度在100~400 ℃时有较大变化, 例如在300 ℃处理时, (300)衍射明显增强, 可能是由于H原子进入Sm2(Fe, Nb)17相的晶格中改变了Sm2(Fe, Nb)17相的原子散射因子及结构振幅的缘故, 这同样会引起物相相对含量变化的无规律性。 而且在100~400 ℃的衍射谱中没有发现SmHy的特征峰, 不会有Sm2(Fe, Nb)17+H2→SmHy+α-Fe(Nb)反应发生, 即低于400 ℃不存在歧化反应, 也不会引起α-Fe含量的变化。 而在500 ℃和550 ℃时, α-Fe相的含量猛增到17.61%和26.18%, 致使Sm2(Fe, Nb)17Hy的含量减少, 另外又有SmHy(主要为Sm3H7)物相形成, 说明在温度超过500 ℃时, 即有Sm2(Fe, Nb)17Hy+H2→SmHy+α-Fe(Nb)发生, 并且反应迅速, 已进入歧化反应阶段。 因此, 低温HD处理的温度应当低于500 ℃。 在100~550 ℃范围内, c/a变化不大, 分布在1.441~1.458的范围内。

在600 ℃(编号为6HT)、 700 ℃(编号为7HT)、 800 ℃(编号为8HT)、 900 ℃(编号为9HT)分别保温2 h后样品的XRD谱明显与低于600 ℃的谱形有很大的差异。 在600 ℃处理时, Sm2(Fe, Nb)17相基本上消失, 而主要为另外2种相: SmHy(为Sm3H7)和大量的α-Fe(Nb)相, 说明在600 ℃时, 会有Sm2(Fe, Nb)17+H2→Sm3H7+α-Fe(Nb)或Sm2(Fe, Nb)17+H2→Sm2(Fe, Nb)17Hy+H2→Sm3H7+α-Fe(Nb)歧化反应继续发生, 而且反应较5HT和55HT更彻底。 但在7HT、 8HT和9HT中除了SmHy和大量的α-Fe(Nb)相外, 还有少量的Sm2(Fe, Nb)17相, 而非Sm2(Fe, Nb)17Hy, 说明没有H原子的渗入。 文献

表1 不同温度下氢处理Sm12.7Fe86.3Nb1合金晶格参数、晶胞体积、 晶粒尺寸及物相组成

Table 1 Lattice parameters a, c and c/a, unit cell volume V andvolume expansion ΔV/V, grain size D and volume fraction f of Sm2(Fe, Nb)17 phase andα-Fe phase in Sm12.7Fe86.3Nb1 alloy at different hydrogenation temperature

Technology |

Sm2(Fe, Nb)17 phase |

α-Fe phase |

||||||||

a |

c | c/a | V/nm3 | ΔV/V/% | D217/nm | f217/% | Dα/nm |

fα/% | ||

Annealed |

8.555 23 | 12.422 22 | 1.452 | 0.787 4 | - | - | 98.13 | - | 1.87 | |

1HT |

8.551 53 | 12.452 54 | 1.456 | 0.788 6 | 0.16 | 26.3 | 98.23 | 22.7 | 1.77 | |

2HT |

8.553 76 | 12.452 92 | 1.456 | 0.789 1 | 0.21 | 26.5 | 91.57 | 22.7 | 8.43 | |

3HT |

8.594 17 | 12.428 63 | 1.446 | 0.795 0 | 0.96 | 26.3 | 93.94 | 22.7 | 6.06 | |

4HT |

8.667 25 | 12.513 02 | 1.444 | 0.814 1 | 3.38 | 52.5 | 97.13 | 45.4 | 2.87 | |

5HT |

8.632 60 | 12.589 55 | 1.458 | 0.812 5 | 3.19 | 45.1 | 82.39 | 45.4 | 17.61 | |

55HT |

8.656 52 | 12.474 14 | 1.441 | 0.809 5 | 2.81 | 26.3 | 73.82 | 11.3 | 26.18 | |

6HT |

- | - | - | - | 32.0 | - | 14.4 | - | ||

7HT |

- | - | - | - | - | - | 15.9 | - | ||

8HT |

- | - | - | - | - | - | 24.5 | - | ||

9HT |

- | - | - | - | - | - | 28.9 | - | ||

表2 不同温度氢处理过程中Sm2(Fe, Nb)17相(303)衍射与α-Fe相(110)衍射的峰位

Table 2 Reflections positions 2 θ of(303) for Sm2Fe17 and (110) for α-Feat different hydrogenation temperatures

Technology |

2 θ/(°)(303217) | 2 θ/(°)(110α) |

Annealed |

42.60 | 44.65 |

1HT |

42.55 | 4.64 |

2HT |

42.52 | 44.67 |

3HT |

42.44 | 44.64 |

4HT |

42.06 | 44.66 |

5HT |

42.52 | 44.68 |

55HT |

42.16 | 44.64 |

6HT |

42.68 | 44.72 |

7HT |

42.63 | 44.84 |

8HT |

42.6 | 44.64 |

9HT |

42.56 | 44.64 |

α-Fe体心晶格中也有间隙位存在, 但从表2可以看出, α-Fe相(110)衍射的峰位在100~900 ℃中始终没有发生明显的变化, 说明H原子很难进入α-Fe体心晶格间隙, 而且在图2中也没有发现FeH化合物的衍射。

利用谢乐公式计算了试样经HT后Sm2(Fe, Nb)17相(303)衍射和α-Fe相(110)衍射的晶粒尺寸, 如表1所示。 HT处理后Sm2(Fe, Nb)17相的晶粒尺寸在26.3~52.5 nm范围内, 在4HT和5HT处理后晶粒最大, 而α-Fe相的晶粒始终比Sm2(Fe, Nb)17相的晶粒小, 分布在11.3~45.4 nm范围内。 同样在4HT和5HT处理后晶粒最大, 而在55HT处理后最小达到11.3 nm。 试样升温到超过800 ℃到900 ℃后α-Fe相晶粒变大, 可能与温度较高有关。

2.2粉末粒度及HDDR循环次数对HDDR效果的影响

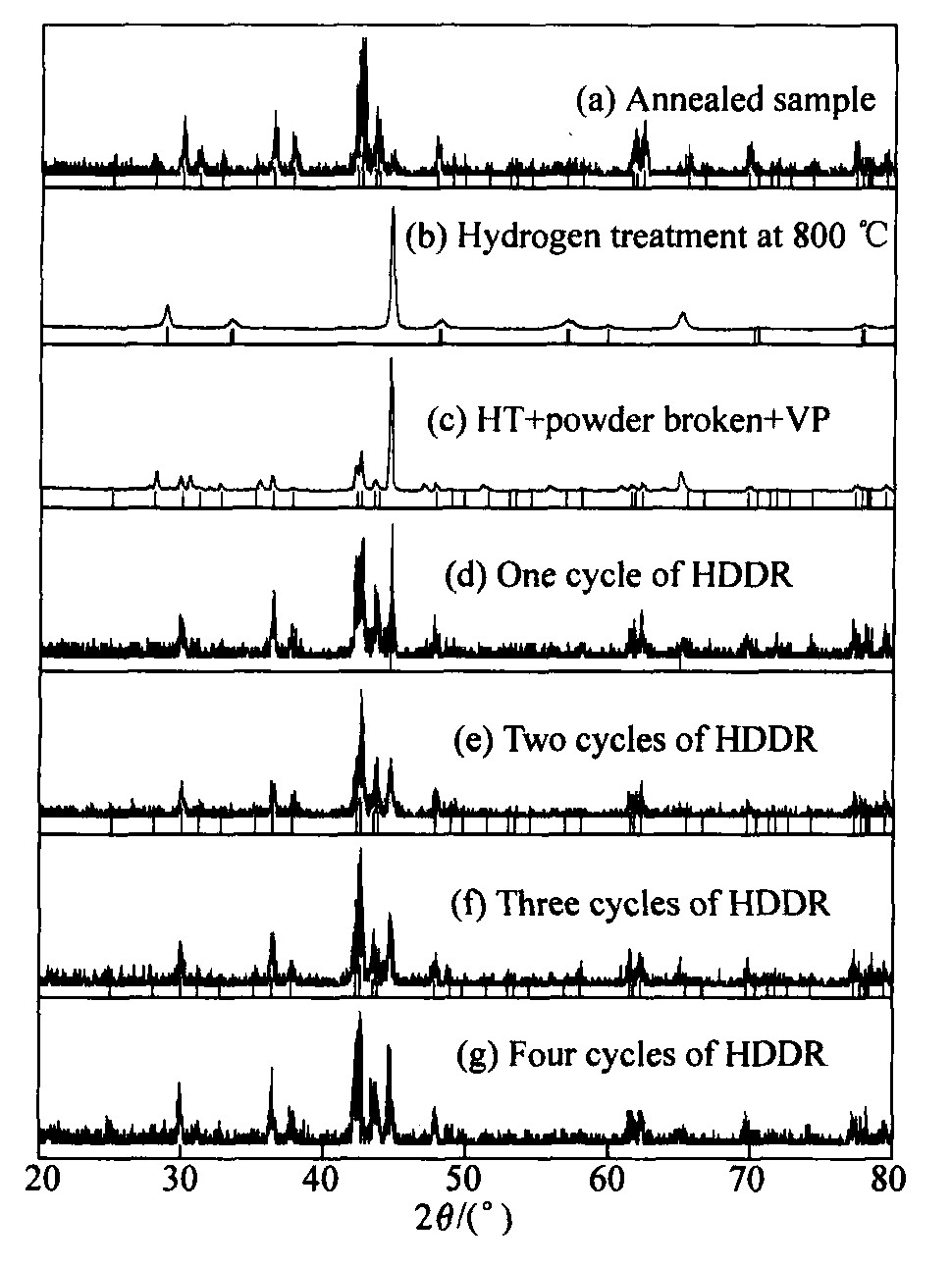

在HT处理过程中, 采用的试样是块状, 为了研究粉末粒度对HDDR过程中DR过程的影响, 把经800 ℃氢处理后的部分块状试样破碎到1~10 μm, 再与部分原块状试样分别放入图1所示的专用炉中抽真空(简称VP), 而且先快速加热到800 ℃抽真空2 h, 再降温继续抽真空直到炉内气压小于4×10-3 Pa。 图3所示分别为800 ℃ HT(图3(b))、 800 ℃ HT后破碎粉末再抽真空(图3(c))和800 ℃ HT后原块状试样抽真空(图3(d))后的X射线衍射谱。 可以看出, 破碎后的粉末与原块状试样抽真空后均有Sm2(Fe, Nb)17相复合生成, 但经破碎后粉末的复合是很不完全的, 其α-Fe的体积分数为43.1%, 而原块状试样经复合后的α-Fe的含量为14.0%, 残留的α-Fe量与退火后的1.87%(图3(a))相比仍旧较高。

图3 Sm12.7Fe86.3Nb1合金粉末HT处理及再抽真空处理、 不同循环HDDR后的XRD谱

Fig.3 XRD patterns of Sm12.7Fe86.3Nb1 alloy by means of annealed (a), hydrogen-treatment (b), vacuum-pumping (c) and different cycles of whole HDDR (d), (e), (f) and (g)

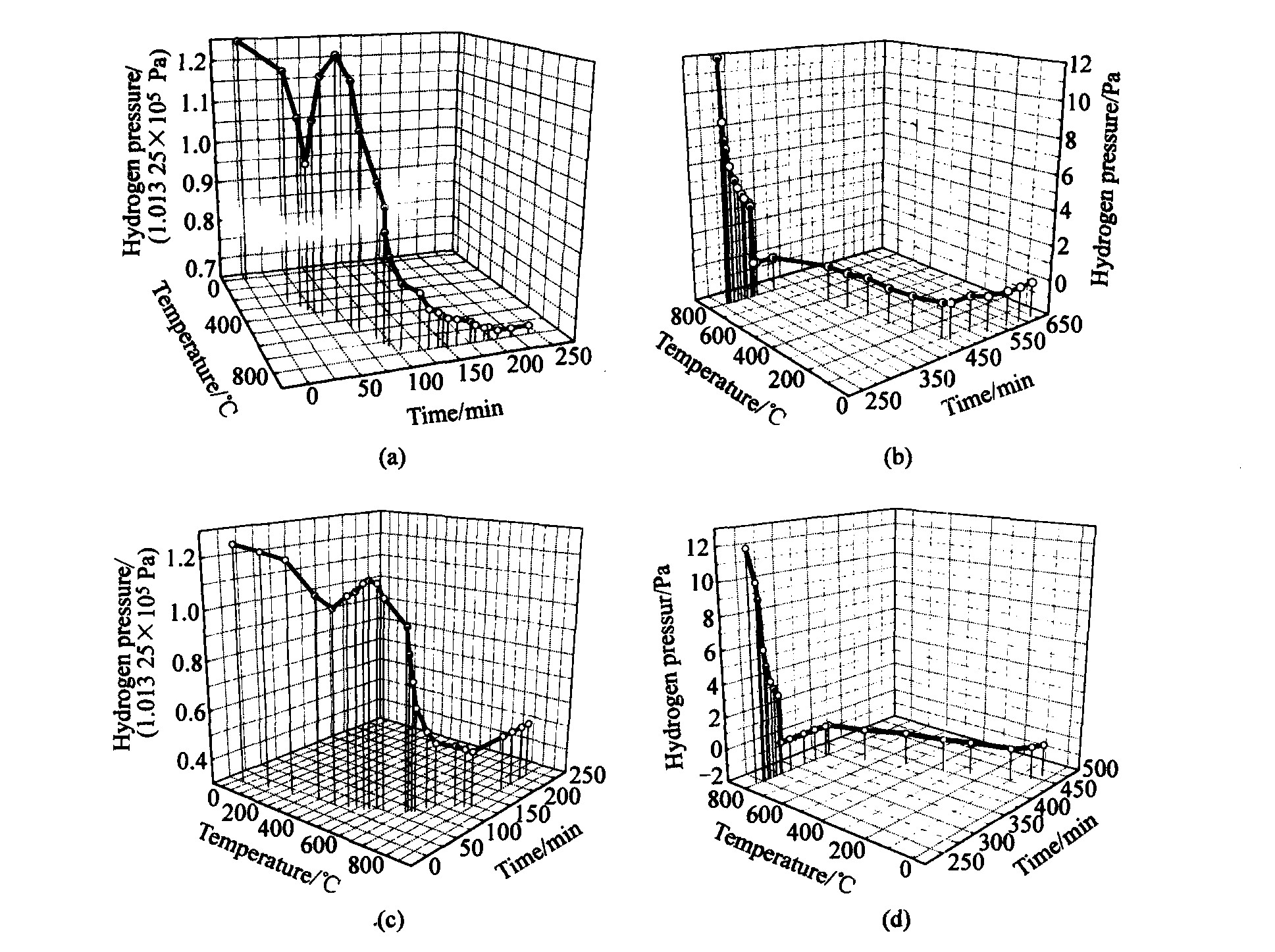

为了研究HDDR循环次数对残留α-Fe含量的影响, 又分别对块状试样进行了完整的2次、 3次与4次循环处理。 为了使测到的氢气压力更敏感, 在容积为5 026 cm3的加热炉中一次放入2 kg块状试样。 高压力状态(0~0.2 MPa)用图1所示设备上的压力表探测, 低于20 Pa的压力用数字真空计测量。 图4所示为进行2次循环处理过程中加热温度、 加热时间与氢气压力的关系曲线。 在2个HDDR循环加热氢处理过程中(图4(a)和(c)), 随着温度的升高与时间的延长, 氢气压力从1.25×105 Pa开始逐渐降低, 并且在400 ℃附近有最低点, 之后反而升高, 在500~550 ℃达到最高值。 这与图2中XRD在400 ℃ HT时有最大单胞体积膨胀的结果是吻合的, 而氢气压力的升高是由于气体本身的热膨胀超过了试样的吸氢速度, 同时也说明在超过400 ℃ HT时, 吸氢的速度反而减慢, 这与图2中在500 ℃与550 ℃ HT时衍射峰反而右移, 单胞体积减小是一致的。 超过550 ℃之后氢气压力又开始连续大幅下降, 在800 ℃、 250 min时, HDDR第1次循环压力降到0.67×105 Pa, 第2次循环在800 ℃、 240 min降到0.52×105 Pa, 说明第2次循环中吸氢的程度增大了。 2个循环在800 ℃保温过程中压力基本没有变化, 说明HDDR过程中的吸氢、 歧化都在升温的过程中即已完成, 而DR过程在保温时应该达到平衡, 即SmHy+α-Fe(Nb)?Sm2(Fe, Nb)17+H2, 此时只有少量的Sm2(Fe, Nb)17相存在。

在800 ℃保温2 h后, 开始在800 ℃用旋片泵抽低真空, 在用数字真空计能测量之前需要连续至少抽真空20~30 min后才会使炉内压力低于20 Pa。 当在800 ℃保温抽真空时, 由图4(b)和(d)可以看出, 在20 min后2个循环中的氢气压力都降低到12 Pa, 并且随着时间的延长氢气压力仍旧连续地降低直到室温下炉内压力达到0.003 Pa后停止。 另外, 图4中压力在3 Pa附近有一个突变点, 这是开始用扩散泵抽高真空的标志, 这时炉内压力会很快地减小。 比较2个循环所用的时间发现, 第2个循环的抽真空时间(224 min)要少于第1个循环的380 min, 说明第2个循环中氢气解吸速度及Sm2(Fe, Nb)17相的复合速度加快了。 随着循环次数的再增加, 氢气解吸速度与Sm2(Fe, Nb)17相复合的速度还会加快, 但幅度减小。 第2个HDDR循环处理后的XRD花样如图3(e)所示, 残留α-Fe的含量为8.4%, 而第3个循环(图3(f))后为9.1%, 第4个循环(图3(g))后为10.8%。 这说明HDDR过程只有抽真空才会使反应SmHy+α-Fe(Nb)?Sm2(Fe, Nb)17+H2向右进行, 抽真空是解吸过程与Sm2(Fe, Nb)17再复合过程的驱动力。

所有HDDR处理后的试样中α-Fe的含量均高于退火后的含量, 而Sm2(Fe, Nb)17物相中又没有H原子, 因此HDDR中的Sm2(Fe, Nb)17的再复合过程SmHy+α-Fe(Nb)αSm2(Fe, Nb)17+H2是不彻底的。 另外有新的α-Fe残留, 是由于没有足够的Sm供应, 说明在HDDR过程中有Sm的挥发, HDDR循环次数越多, Sm的挥发也就越严重, 残留的α-Fe含量会越多。

图4 2次HDDR循环处理工艺

Fig.4 Two cycles of HDDR processes (a)—Hydrogen treatment of the first cycle; (b)—Vacuum-pumping of the first cycle; (c)—Hydrogen treatment of the second cycle; (d)—Vacuum-pumping of the second cycle

2.3不同HDDR处理工艺对磁性能的影响

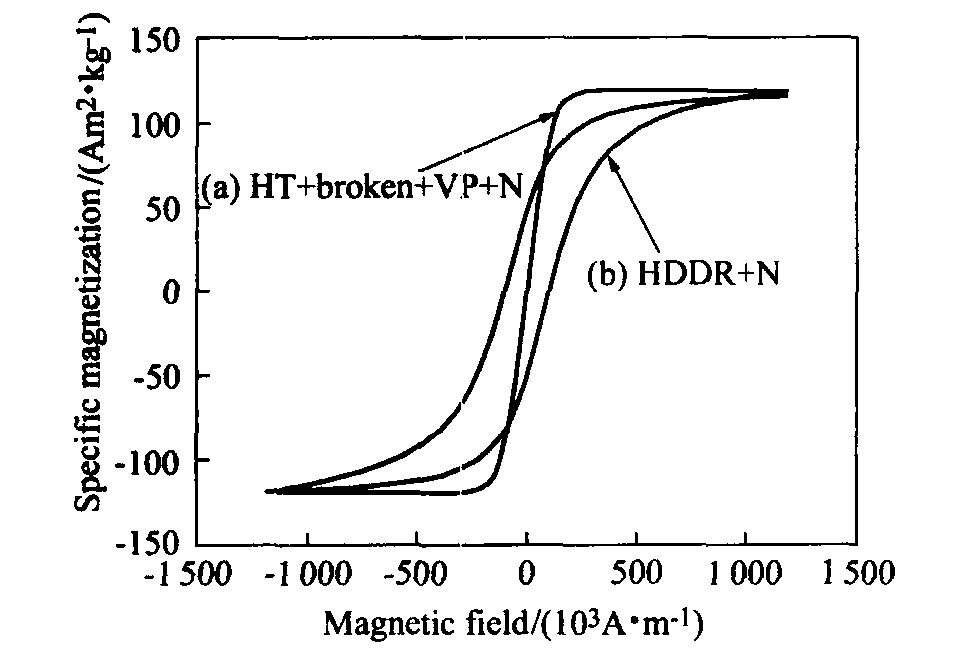

表3列出了不同氢处理工艺后的磁性能, 可以看到, 把800 ℃ HT后破碎的试样再经过抽真空处理后的矫顽力与剩磁均低于退火后的和不破碎原试样但经完整HDDR的值。 在不同HDDR循环中, 以HDDR2(2次循环, 其余类推)后的矫顽力最高, 循环次数再增加, 矫顽力减小, 剩磁增加, 这主要与晶粒的细化及残留α-Fe相含量有关。 在经过HDDR处理后, 晶粒得到细化, 使矫顽力与剩磁增加, 而同时在HDDR过程中有Sm的挥发, 又使得α-Fe相含量增加, 矫顽力降低, 磁化强度增加, 二者共同作用使得在HDDR2后有较高的矫顽力, 但剩磁是随着HDDR次数的增加而增加的。 Sm2(Fe, Nb)17型相在氮化后磁性能才具有轴各向异性, 破碎后的粉末再真空处理与原试样经真空处理的磁性能差距拉大, 其磁滞回线的比较如图5所示。

图5 HDDR过程中颗粒破碎对磁性能的影响

Fig.5 Effect of powder broken on midway HDDR process on magnetic properties of Sm12.7Fe86.3Nb1Nx

2.4HDDR处理后的颗粒形貌

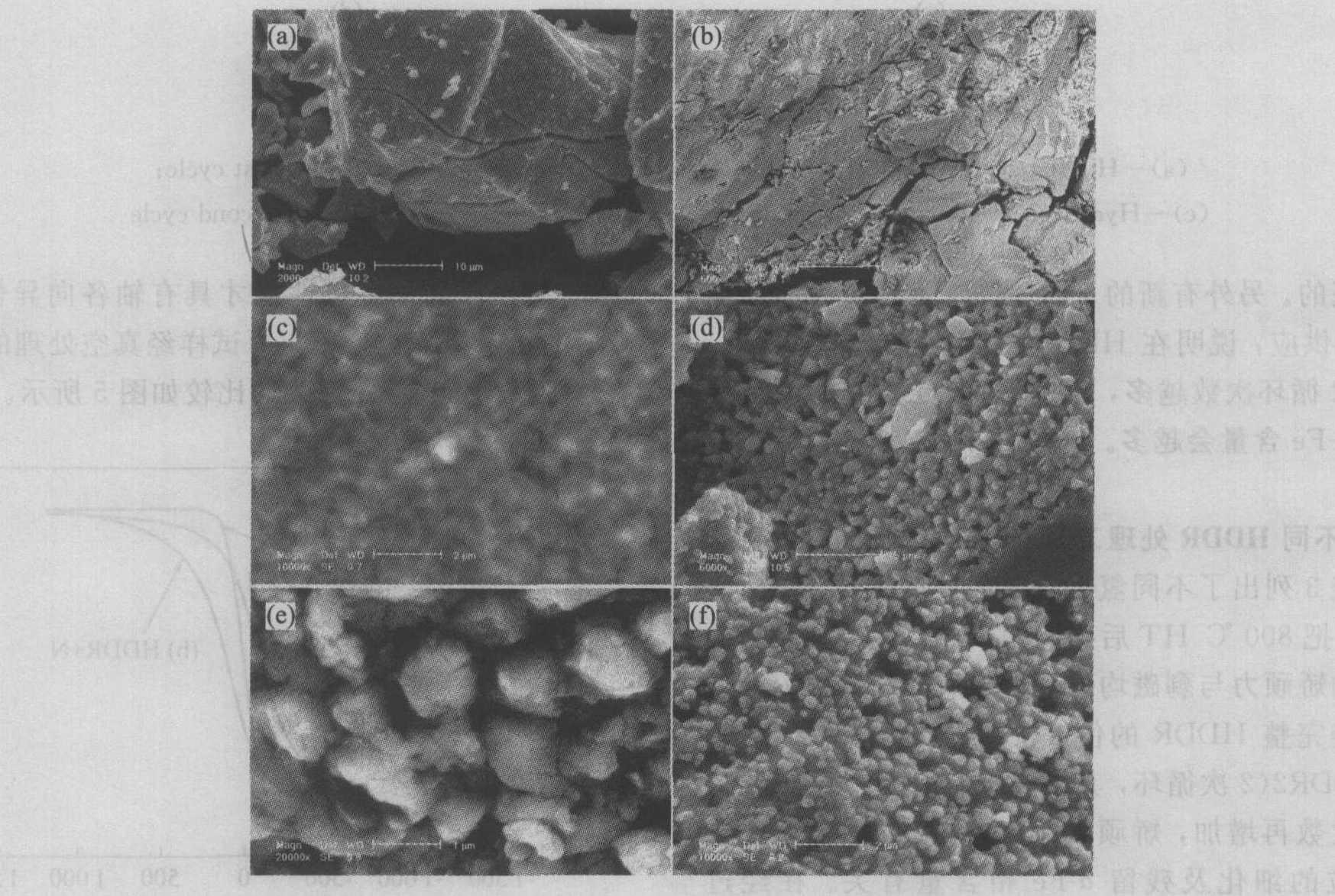

由于在HT过程中Sm2(Fe, Nb)17的单胞体积可以膨胀3.38%, 造成很大的晶格内应力, 而且有H原子的渗入与解吸的反复过程, 因此会在颗粒中产生裂纹, 裂纹的形貌如图6所示。 一般情况下, 磁粉的表面裂纹产生原因有两个, 一是在粉末的破碎过程中, 二是起源于HDDR过程。 而由于用作HDDR处理的试样均为较大块试样, 没有粉末的破碎过程, 因此可以排除第一种原因。 在HDDR处理后的颗粒裂纹中观察到2种不同的形貌, 一是较大的甚至呈树枝状分叉的大裂纹, 如图6(a)(小颗粒)与图6(b)(大颗粒)所示, 而且大颗粒破碎程度严重。 另一种是沿晶界的微裂纹, 如图6(c)所示, 这种小裂纹在用硝酸酒精腐蚀后更容易观察到。

表3 为不同工艺处理后的磁性能

Table 3 Magnetic properties of different HDDR processes

Technology |

Coercivity/ (103 A·m-1) |

Remanence/ (Am2·kg-1) |

Magnetization/ (Am2·kg-1) |

α-Fe (volumn fraction, %) |

Annealed |

10.18 | 6.128 | 107 | 1.87 |

HT+broken+VP |

3.51 | 2.617 | 118 | 43.1 |

HDDR1 |

10.34 | 7.8 | 109 | 14.0 |

HDDR2 |

10.91 | 8.489 | 113.3 | 8.4 |

HDDR3 |

10.56 | 8.6 | 118.4 | 9.1 |

HDDR4 |

10.36 | 9.253 | 127.3 | 10.8 |

HT+broken+VP+N |

3.26 | 3.525 | 119.9 | 43.6 |

HDDR2+N |

100.98 | 49.36 | 118.9 | 8.9 |

图6 HDDR处理后颗粒的典型形貌

Fig.6 Microstructures of particles after HDDR (a)—Dendritic cracks on small particles; (b)—Dendritic cracks on big particles; (c)—Micro-cracks along particle interfaces; (d)—Honeycomb holes; (e)—Small particles with size of less than 1 μm; (f)—Fine particles with size of less than 300 nm

颗粒的表面形貌也可分为两种, 一种是较为光滑的表面, 如图6(a)与(c)所示, 而另一种是表面有蜂窝状孔洞和近圆形的小颗粒, 如图6(b)所示。 在大颗粒断面上观察到的小于1 μm的均匀颗粒(图6(e))与直径小于300 nm的更细颗粒(图6(f)), 已小于Sm2Fe17Nδ单畴颗粒(360 nm)的临界尺寸, 而实际这些颗粒又都是由几十纳米的小晶粒(见表1计算值)组成的。

3结论

1) Sm12.7Fe86.3Nb1合金在不同温度HD或HDDR处理时, 其工艺过程可描述为: 氢化Sm2(Fe, Nb)17+H2→Sm2(Fe, Nb)17Hy从100 ℃开始, 随着温度升高速度加快, 在400 ℃达到最大值, 单胞体积膨胀了3.38%。 超过500 ℃时歧化阶段Sm2(Fe, Nb)17Hy+H2→SmHy(为Sm3H7)+α-Fe(Nb)开始发生, 直到900 ℃仍旧存在。 HD温度应低于500 ℃。 而解吸与再复合过程在超过700 ℃可能存在, 但在炉内初始氢气压恒定的气氛条件下, 其解吸与再复合过程应以与歧化反应平衡的逆反应SmHy+α-Fe→Sm2(Fe, Nb)17+H2方式进行。

2) 在连续的不同循环的HDDR处理过程中, 吸氢-歧化在升温(400 ℃/h的升温速度)的过程中即可完成, 而DR过程在保温时达到平衡, 即SmHy+α-Fe?Sm2(Fe, Nb)17+H2, 抽真空是使该反应向右进行完成解吸-再复合过程的主要驱动力。 随着循环次数的增加, 抽真空所用时间减少。

3) 在HDDR过程中破坏试样的原颗粒尺寸会恶化粉末的磁性能。 在HDDR不同循环处理后残留的α-Fe相含量均高于退火态的。 2次循环处理后具有较大的矫顽力。

4) HDDR处理后试样颗粒表面会产生裂纹, 再复合后的Sm2(Fe, Nb)17颗粒细小均匀, 尺寸小于Sm2Fe17Nδ单畴临界尺寸, 分布在几十纳米到300纳米之间。

参考文献