中国有色金属学报 2004,(02),262-266 DOI:10.19476/j.ysxb.1004.0609.2004.02.020

过共晶Al-Si合金熔体中初生硅生长特性

西北工业大学应用物理系,西北工业大学凝固技术国家重点实验室,西北工业大学凝固技术国家重点实验室 西安710072 ,西安710072 ,西安710072

摘 要:

利用等温液淬的方法,研究了Al 18%Si过共晶合金熔体中初生硅的生长行为及机制。结果表明:重熔过程中熔体中未溶解的硅相粒子,在凝固过程中可成为初生硅生长核心,并且未熔颗粒与初生硅形状之间存在明显对应关系;初生硅的生长机制不是惟一的,既可以以孪晶凹角(TPRE)机制生长,还可以以层状机制生长,初生硅最终形状还要取决于溶质传输等动力学环境;随着熔体过热温度的升高,凝固组织中初生硅形状由多边形向星形及树枝状转变。

关键词:

中图分类号: TG136.1

作者简介:张蓉(1963),女,副教授,博士;

收稿日期:2003-05-07

基金:国家重点基础研究发展规划资助项目(G2000067202);

Growth behavior of primary silicon in hypereutectic Al-Si alloy

Abstract:

The process and mechanism of primary silicon growth in the Al-Si hypereutectic melt were studied by quench interrupting. The results show that the undissolved silicon particles in the melt become the cores of primary silicon precipitated in solidification and there is a close relationship between the shape of primary silicon and undissolved silicon particles. The growth of silicon follows not only the twin plane re-entrant edge(TPRE) mechanism, but also layer mechanism as well. Meanwhile, the shape of primary silicon also relies on kinetic surroundings, such as the transmitting of solute. At higher overheating temperature, the shape of primary silicon becomes the star-shape and tree-shape.

Keyword:

primary silicon; crystal growth; Al-Si alloy;

Received: 2003-05-07

过共晶Al-Si合金是一种重要的铸造合金, 广泛应用于航空、 航天及汽车制造等领域

研究发现

1 实验材料及方法

在2 kg高真空中频感应炉中, 将99.995%的Al和99.999%的单晶硅熔合成成分为17.59%的母合金。 根据Al-Si二元合金相图, 该合金的液相线温度为680 ℃, 共晶温度为577 ℃。

将母合金加工成d 6 mm×30 mm的试棒, 装入内径为8 mm的薄壁高纯刚玉小坩锅内, 覆盖上约10 mm厚的高温抗氧化熔剂, 置于等温液淬装置中加热至600~1 100 ℃, 保温10~30 min后以103 ℃/s冷速淬入室温水中。 获取金相试样, 用1 mL HF+1 mL HNO3+4 mL CH3COOH的腐蚀液腐蚀40~60 s。

2 结果与分析

2.1 未溶粒子的核心作用

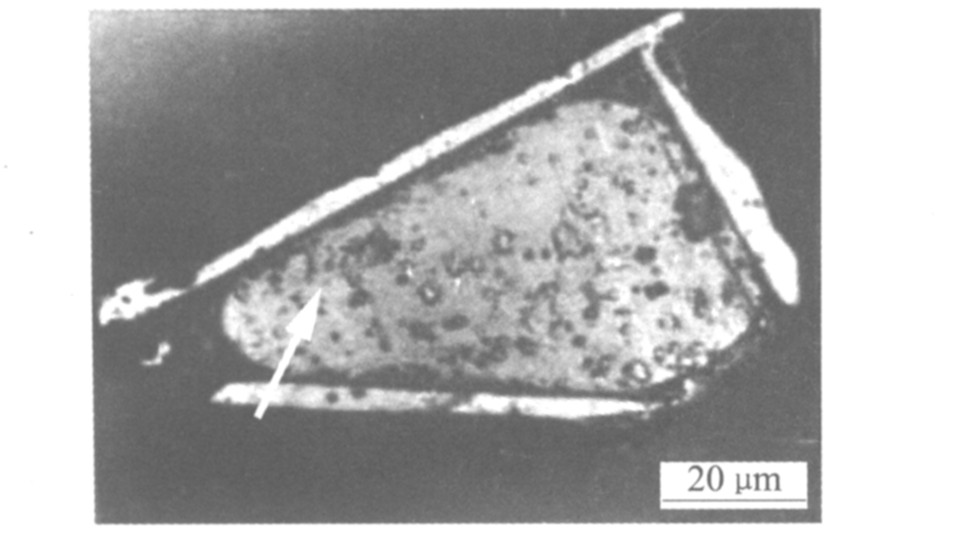

图1所示为622 ℃保温10 min液淬组织中的硅相经深腐蚀后的形态。 可以看出该硅相由两部分组成: 其心部为在两相区保温时未溶解的母合金中的固态硅颗粒(箭头所指), 由于溶解时尖角处溶解速率较大, 故硅粒子发生明显钝化

图1 622 ℃保温10 min液淬组织中 未溶固态硅粒子

Fig.1 Undissolved silicon particle in quenched sample after holding for 10 min at 622 ℃

将母合金加热至液相线温度以上后保温液淬, 所得到的组织和两相区加热液淬后的组织相似, 都为心部的未溶解颗粒以及在此基础上的生长部分, 只不过随着加热温度的升高, 未溶硅粒子的尺寸越来越小(如图2中箭头所示)。 但是它们的核心作用以及和最终硅粒子形状之间的对应关系依然清晰可见。

2.2 初生硅生长机制

长期以来, 人们认为硅晶体是遵循孪晶凹角即TPRE(twin plane re-entrant edge)机制生长的, 在近平衡的凝固条件下, 初生硅相常依{111}面生长而呈现八面体

为了研究初生硅生长过程中的形态演化, 对液淬试样进行了深腐蚀, 得到了初生硅的生长路径, 从而可以直观地观察初生硅在不同晶面的生长、 演化过程, 以及它们相对的生长速度。

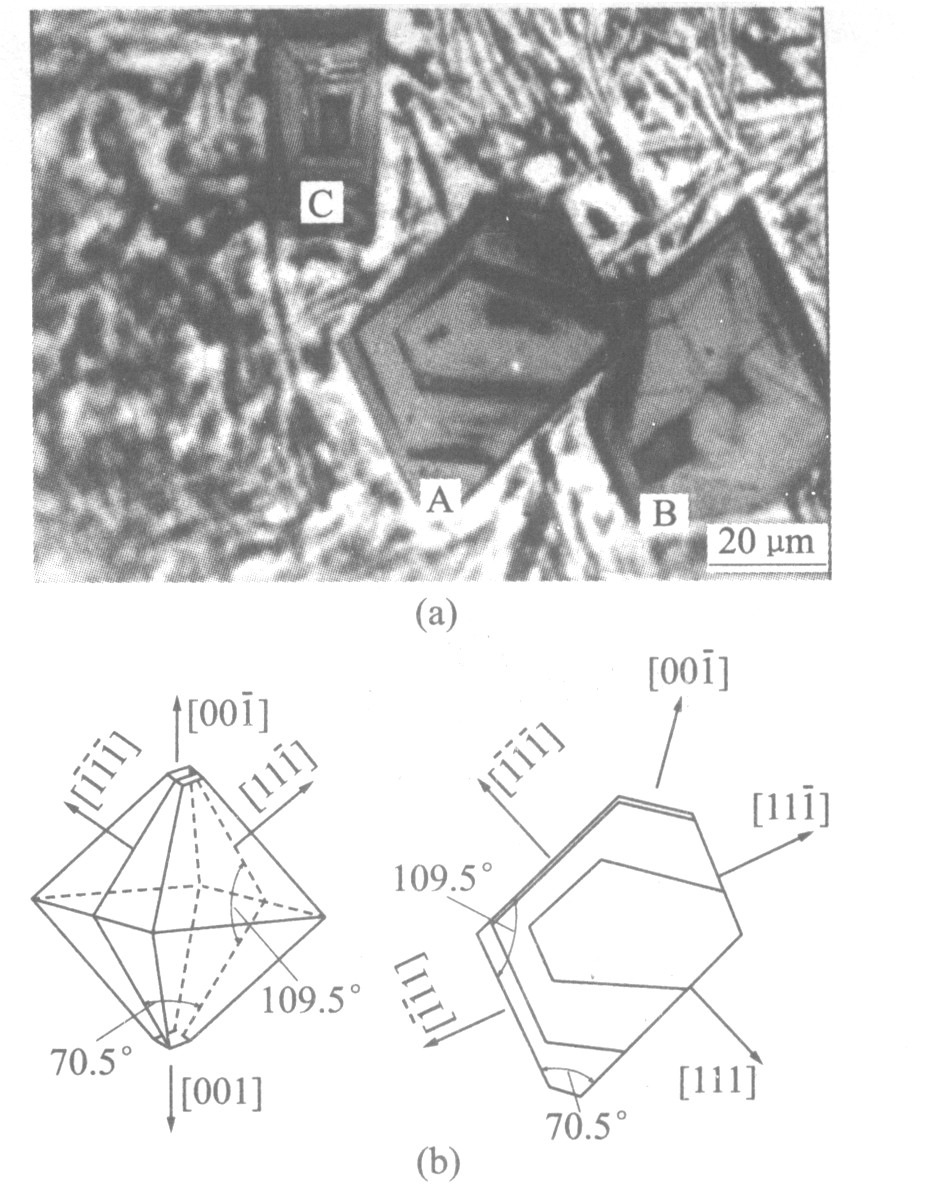

根据生长面的夹角推断, 图2(a)所示初生硅为含有TPRE的晶粒的一个截面。 作为一个完整的晶体来讲, 每个角都应该是由{111}面所包围。 但是从图3所示的生长示意图可以看出晶粒中出现了其他指数的晶面。 这些晶面有的是在晶体生长早期就存在, 一直延续到最后, 如面; 有的是在生长的后期才出现的, 如面; 还有的是在早期出现, 而在随后的生长中由于生长速度较大,而趋于消失的,如(522)面。是什么原因造成生长界面变化的多样性?作者认为:这和硅晶粒生长的动力学环境即溶质原子的传输有关。由于硅粒子的成分和液体的成分相差较大,因此,硅原子的扩散速度是影响硅晶体生长的重要因素。当尖角处所能提供的硅原子不能满足于{111}面的生长时就会出现其他指数的晶面,这点可以从图2(a)中(123)面周围出现的大量贫硅区得到证明。

图2 不同过热温度液淬组织中的初生硅及心部未溶颗粒Fig.2 Primary silicon and undissolved silicon in quenched sample after holding at different temperatures

(a)—700℃for 20 min;(b)—1 100℃for 10 min

生长线之间的疏密反映了晶面的生长速度。由于孪晶凹角的存在,使得在

图4(a)中六边形初生硅晶粒A中无孪晶面存在,这是四面体硅晶体的一个中截面(图4(b)),其生长遵循层状生长,该晶粒的界面由{111}面和{001}面所组成。从图4(b)中晶面生长线疏密程度可以看出各晶面生长速率是不一致的。例如图中A粒子的(111)及(111)面在[111]和[111]方向上的生长速度缓慢,而和这两个晶面右邻的B粒子的生长也受到了限制,这说明这两个粒子发生了竞争生长。同样在[1 1 1]方向上,生长速度先快后慢的变化也与C粒子的出现有关,只不过距离较远,影响不及B粒子大。而在[001]和[001]方向的生长速度比较快,这得益于在其生长方向上的溶质原子的供应比较充足。

而趋于消失的, 如

因此, Al-Si合金中多边形初生硅的生长不仅可以按照TPRE机制进行, 还可以按层状生长方式进行。 生长时每一个晶面的生长速度取决于动力学环境。

图4 多边形初生硅层状生长

Fig.4 Layer growth of polygonal silicon

(a)—Polygonal primary silicon;(b)—Schematic growth of primary silicon

2.3过热温度对初生硅形态的影响

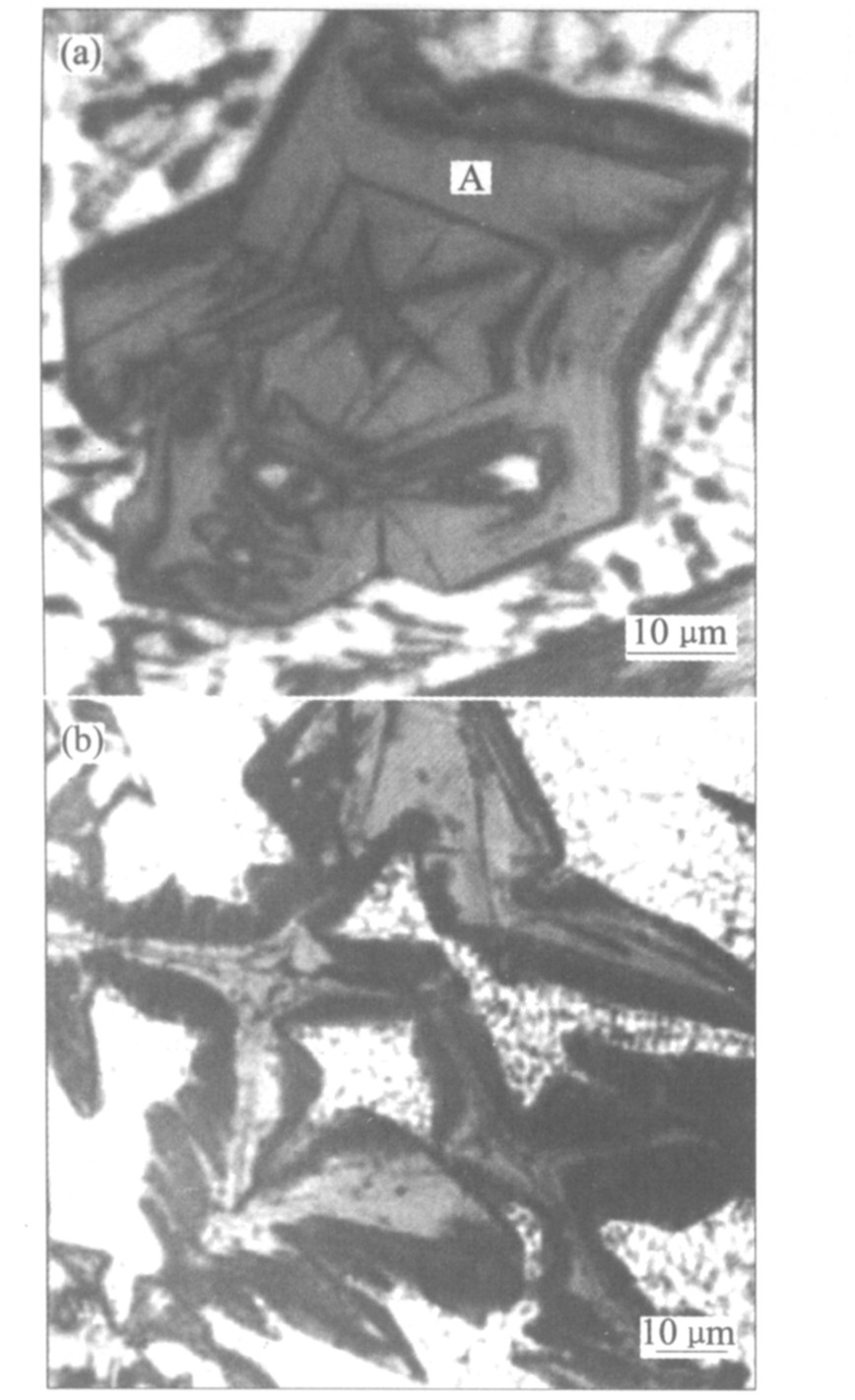

随着过热温度的提高, 液淬组织中初生硅形态由多面体向五星状及树枝状转化。 从图5(a)可以看出这种转换不是在生长初期就存在的, 而是在生长后期逐渐演化而成的。 硅是一种生长各向异性的晶体, 其中{111}面的Jackson因子最大, α=2.67, 为光滑界面。 硅晶体多沿{111}面生长成多面体。 但在生长中若要保持其多面体的外形, 就要使晶界作为一个整体, 以一定的速率向前生长, 从而需要液-固界面前沿的熔体中能提供充足的硅原子。 这必然要求硅原子具有较强的扩散能力, 使得离界面较远处的溶质原子也能源源不断地扩散到界面上来。 随着过热温度的升高, 熔体中硅原子集团数目减少, 尺寸减小, 熔体的均匀性增高, 浓度起伏减小, 使得硅的扩散满足不了晶界整体推移的需要。 但是棱角前沿液相中溶质的浓度梯度较大, 其扩散速率较大, 这样晶体的棱角处长大速度要大于晶面, 因而造成多面体界面的分化。 1 100 ℃过热后的熔体成为真正意义上的熔体, 凝固时, 为了减少硅原子扩散的距离, 初生硅的界面进一步分枝, 且不断改变方向, 使得硅的生长呈树枝状, 见图5(b)。

图5 熔体在不同过热温度下的初生硅形态

Fig.5 Morphologies of primary silicon at different overheating temperatures

(a)—Holding at 800℃for 20 min;(b)—Holding at 1 100℃for 10 min

3 结论

1) 熔体中未溶的固态硅颗粒在随后的冷却中可作为初生硅的生长核心, 且最终硅粒子的形态与未溶颗粒之间存在明显的对应关系。

2) 初生硅在熔体中的生长过程中, 多边形初生硅的生长遵循多种生长机制, 包括层状及TPRE机制。

3) 熔体过热温度不同, 会引起保温液淬后初生硅的形态发生变化。 在较高的过热温度下, 初生硅呈星状或树枝状。

参考文献

[8] SinghM,KumarR.Structureofliquidaluminium siliconalloys[J].JMatSci,1973,8:317323.

[13] WeissJC .Primarysiliconinhypereutecticaluminumsiliconcastingalloys[J].AFSTrans,1987,32:5162.

[14] KobayashiK ,HoganLM .ThecrystalgrowthofsiliconinAlSialloys[J].JMaterSci,1985,20:19611975.

[15] KobayashiK ,HoganLM .FivefoldtwinnedsiliconcrystalinanAl16%Simelt[J].PhilMag,1979,40:399407.

[8] SinghM,KumarR.Structureofliquidaluminium siliconalloys[J].JMatSci,1973,8:317323.

[13] WeissJC .Primarysiliconinhypereutecticaluminumsiliconcastingalloys[J].AFSTrans,1987,32:5162.

[14] KobayashiK ,HoganLM .ThecrystalgrowthofsiliconinAlSialloys[J].JMaterSci,1985,20:19611975.

[15] KobayashiK ,HoganLM .FivefoldtwinnedsiliconcrystalinanAl16%Simelt[J].PhilMag,1979,40:399407.