DOI: 10.11817/j.issn.1672-7207.2020.11.022

NiCrAlY涂层与镍基单晶高温合金基体的互扩散行为

邓鹏1, 2,荔琴3,刘英坤1, 2,尹斌2,石倩2,张利军3,杨焜2,邓春明2,李风1

(1. 广东工业大学 材料与能源学院,广东 广州,510006;

2. 广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州,510651;

3. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

技术在镍基单晶高温合金基体表面制备NiCrAlY涂层,并利用XRD、SEM/EDS、EPMA等表征方法研究试样在1 100 ℃热暴露100 h过程中涂层/基体之间互扩散引发的微观结构演变与各组元的成分分布。基于所测定的各组元成分-距离曲线,采用基于数值回归方法框架的HitDIC软件获得各组元沿整个扩散通道的主互扩散系数。研究结果表明:在1 100 ℃热暴露初期,NiCrAlY涂层和基体界面处形成了互扩散区(IDZ)和二次反应区(SRZ),而且IDZ和SRZ的厚度随热暴露时间不断增大;在SRZ中析出的颗粒状和针状拓扑密堆相(TCP)主要由Re,Cr,W等元素组成,且与合金基体界面成特定角度;在热暴露过程中NiCrAlY涂层与基体间主要发生Cr元素向基体的内扩散和Ni,Al,Ta,Re,W等元素由基体向涂层的外扩散,且随着热暴露时间的延长,涂层与基体界面处元素的浓度梯度逐步减小;采用数值回归法获得的模拟结果与实测成分-距离曲线吻合较好,且Al,Co和Cr成分变化对所得各组元主互扩散系数的影响较大。

关键词:

NiCrAlY涂层;镍基单晶高温合金;互扩散;热暴露;数值回归法;

中图分类号:TG174.44 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)11-3187-12

Interdiffusion behavior between NiCrAlY coating and Ni-based single-crystal superalloy

DENG Peng1, 2, LI Qin3, LIU Yingkun1, 2, YIN Bin2, SHI Qian2, ZHANG Lijun3, YANG Kun2,DENG Chunming2, LI Feng1

(1. School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China;

2. Institute of New Materials, Guangdong Academy of Sciences, National Engineering Laboratory for Modern Materials Surface Engineering Technology, The key Lab of Guangdong for Modern Surface Engineering Technology, Guangzhou 510651, China;

3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: A NiCrAlY coating was deposited on Ni-based single crystal superalloy by arc ion plating technology. The microstructure evolution and element interdiffusion behavior caused by the interdiffusion between the coating and substrate during thermal exposure at 1 100 ℃ for up to 100 h were characterized by X-ray diffraction(XRD), scanning electron microscopy(SEM) equipped with energy dispersive spectroscopy(EDS), electron probe micro-analyze(EPMA), and so on. Based on the experimental composition profiles, the main interdiffusion coefficients of each composition along the entire diffusion channel were obtained by HitDIC(high-throughput determination of interdiffusion coefficients) software, which has been developed in the framework of numerical inverse method. The results show that the interdiffusion zone(IDZ) and second reaction zone(SRZ) are formed at the interface between coating and substrate at the initial stage of thermal exposure at 1 100 ℃, and both widths increase with the extension of thermal exposure time. The precipitated granular and needle-like topologically close-packed(TCP) phases in the SRZ are inclined by a certain angle to the coating/substrate interface and are mainly composed of Re, Cr and W etc. During the thermal exposure process, the inward diffusion of Cr from the coating to the substrate are accompanied with the outward diffusion of Ni, Al, Ta, Re and W caused the decrease of concentration gradient of components at the interface of coating/substrate. Besides, the numerical inverse method is conducted, and the simulation results are in good agreement with the experiment composition profiles. The main interdiffusion coefficients of each composition are mainly affected by Al, Co and Cr components.

Key words: NiCrAlY coating; Ni-based single-crystal superalloy; interdiffusion; thermal exposure; numerical inverse method

单晶高温合金具备优异的抗蠕变、抗疲劳和抗热腐蚀性能,因而广泛用于制造航空发动机和燃气轮机叶片[1-2]。由于叶片服役温度高且服役环境苛刻,叶片高温合金在服役过程中容易发生氧化和腐蚀。因此,通常在叶片表面施加高温防护涂层,防止叶片在服役过程中过早退化而失效。作为常用的高温防护涂层之一的MCrAlY涂层[3-6],其具有成分灵活可控、抗氧化和抗腐蚀性能良好等优点,广泛用于航空发动机热端部件的高温防护。在MCrAlY涂层中,M为基体元素Ni、Co或Ni和Co。涂层中除Ni、Co外含量最多的Cr元素主要起到促进涂层表面氧化膜的形成和提高涂层抗热腐蚀性能的作用,而活性元素Y则起到提高涂层表面氧化膜附着能力的作用[3,6]。在高温服役条件下,叶片表面加了MCrAlY涂层后,由于涂层与基体合金元素种类和含量的不同,涂层与高温合金之间发生元素的互扩散,造成涂层和高温合金基体组织结构的退化。同时在涂层与高温合金基体界面处形成互扩散区(IDZ)和二次反应区(SRZ)[7-12],并且伴随着拓扑密堆相(TCP相)的析出。TCP相的析出会消耗基体合金中的固溶强化元素,而且TCP相是脆性相,是疲劳裂纹产生的根源。TCP相的形成会降低基体高温合金的蠕变断裂寿命,影响零件的使用寿命,带来严重的安全隐患[13-15]。总的来说,涂层与高温合金之间的元素互扩散对涂层/高温合金体系的服役寿命和基材的力学性能影响很大。因此,探究高温服役条件下涂层/高温合金之间的互扩散行为,将对涂层后续的选用甚至新涂层成分的设计提供重要的理论基础。本文作者以NiCrAlY涂层和镍基高温合金为研究对象,采用多弧离子镀的方法在高温合金表面制备NiCrAlY涂层,并通过X射线衍射(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)及电子探针(EPMA)等表征手段研究在1 100 ℃大气环境下热暴露过程中NiCrAlY涂层与镍基高温合金之间的互扩散行为。最后,采用基于数值回归法[16-17]开发的HitDIC(high-throughput determination of interdiffusion coefficients)软件[18-19]对元素互扩散过程进行数值模拟,计算获得随成分和温度变化的互扩散系数,并对各组元的互扩散行为进行分析。

1 材料及方法

1.1 试样制备

本试验所选用基体材料为镍基单晶高温合金,其成分如表1所示。基体材料经碳化硅砂纸打磨及抛光处理后,用丙酮和酒精超声清洗并烘干,试样烘干后置于真空腔内,抽真空至5 mPa以下,通入氩气,控制真空室气压为1 Pa,在试样表面施加脉冲负偏压为500 V对基材表面进行离子清洗,最后采用多弧离子镀设备制备NiCrAlY涂层。涂层的名义成分如表1所示,其制备过程中具体工艺参数为:炉内压强1 Pa,电弧靶电流110 A,负偏压100 V。涂层沉积完成后,采用线切割技术将试样制成长×宽×高为5 mm×5 mm×2 mm的试样。

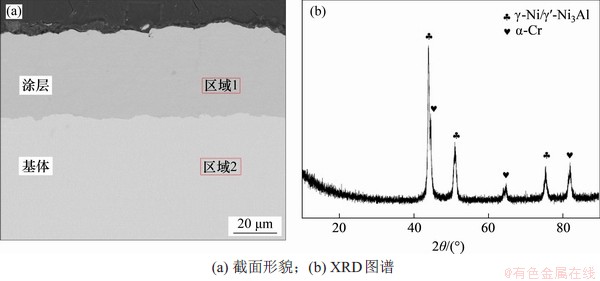

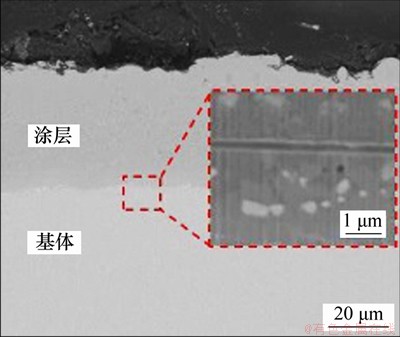

表1 基体合金成分和NiCrAlY涂层名义成分 (质量分数)

Table 1 Composition of substrate alloy and nominal composition of NiCrAlY coating %

1.2 热暴露试验

NiCrAlY涂层/镍基高温合金试样热暴露试验在箱式电阻炉(SX-G04133)中进行,温度为1 100 ℃,试验条件为大气环境。具体过程如下:将装有试样的氧化铝坩埚放入箱式电阻炉中,炉温升至1 100 ℃时开始计时,到达既定时间后将样品连同坩埚一同取出。

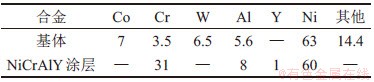

图1 沉积态试样截面形貌及NiCrAlY涂层的XRD图谱

Fig. 1 Cross-sectional morphology of as-prepared sample and XRD pattern of NiCrAlY coating

1.3 测试与表征

采用Nova-Nano-430(FEI, American)场发射电子显微镜观察试样微区形貌,并使用其自带能谱仪(EDS,Oxford INCAx-sight 6427)进行元素分析。采用D8-Advance型X射线衍射仪(德国,Bruker)对涂层的表面物相结构进行分析,衍射源为Cu靶Kα射线,扫描步长为0.02 (°)/s,扫描范围2θ为10°~90°。采用JXA-8100型电子探针对试样截面成分进行分析。采用SMI3050MS2,SII(FIB,USA)聚焦离子束光刻系统对热暴露100 h后试样二次反应区中选中区域进行切割,获得该区域试样后,采用Titan Themis 200(FEI,USA)透射电子显微镜得到TCP相的高角环形暗场(HAADF)图像,同时利用其所配备的高精度射线能谱仪对其进行成分分析。采用建立在数值回归法框架下的HitDIC软件计算试样热暴露后各组元的主互扩散系数矩阵,并依次对其互扩散行为进行分析。

2 结果与讨论

2.1 沉积态试样分析

图1所示为沉积态试样截面形貌和NiCrAlY涂层的XRD分析结果。由图1可知,采用多弧离子镀技术(AIP)制备的NiCrAlY涂层平均厚度约为40 μm,涂层致密,未发现裂纹、孔洞等缺陷。涂层与基体结合良好、界面清晰,未出现互扩散区(IDZ)。而NiCrAlY涂层主要由γ-Ni/γ'-Ni3Al相和α-Cr相组成。

采用场发射电子显微镜自带的能谱仪对图1(a)中NiCrAlY涂层(区域1)和基体(区域2)区域进行化学元素分析,其结果如表2所示。由EDS结果可知,与基体相比,NiCrAlY涂层中的Cr元素含量较高(涂层和基体中Cr元素质量分数分别为37.65%和6.75%),Ni元素含量相当,Al元素含量较低(涂层和基体中Al元素质量分数分别为3.66%和7.23%)。将获得的沉积态涂层实际成分与其名义成分(表1)对比可知,实际所得的NiCrAlY涂层中元素种类和含量与其名义成分大致吻合,但实际涂层中Al元素的质量分数偏低,不足4%,这可能是由于在沉积过程中基体有负偏压,使得离子在电场中被加速吸引到基体上,但靶材中Al元素相比于其他元素的离化率低,使得Al元素到达基体的概率减小,造成涂层中的Al发生负偏离;另一方面由于Al元素摩尔质量比靶材中的其余元素的小,在沉积过程中离子碰撞损失量大[20]。上述2种因素导致涂层中Al元素含量偏低。

表2 图1(a)中选区能谱分析结果(质量分数)

Table 2 Energy spectrum analysis results of selected areas in Fig. 1(a) %

2.2 热暴露后涂层/基体界面物相与微观结构演变

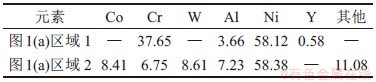

图2所示为NiCrAlY涂层/镍基高温合金试样升温至1 100 ℃时截面的微观形貌。由图2可知,随炉升温至1 100 ℃的过程中,涂层中出现少量灰色相,涂层与基体界面处出现少量白色颗粒状析出相,白色颗粒状析出相沿涂层基体界面处分布。表明在随炉升温的过程中,涂层与基体之间已经开始发生元素的互扩散。

图2 NiCrAlY涂层/镍基高温合金试样随炉升温至1 100 ℃时截面微观形貌

Fig. 2 Cross-sectional morphology of NiCrAlY coating/Ni-based superalloy sample heated to 1 100 ℃ with furnace

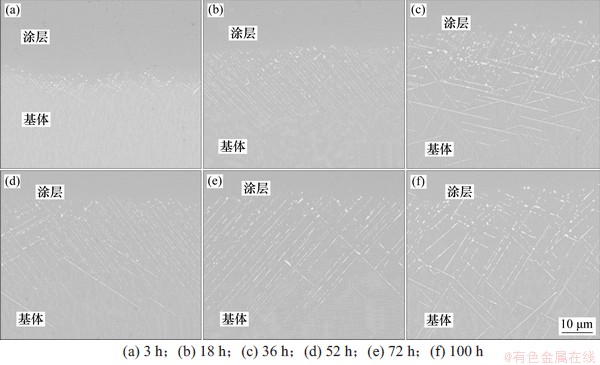

图3所示为NiCrAlY涂层/镍基高温合金试样在1 100 ℃下经不同时间热暴露后截面的微观形貌。从图3可发现,随着热暴露时间的延长,涂层/基体界面处发生了不同程度的相转变。由图3(a)可知,经过1 100 ℃热暴露3 h后,NiCrAlY涂层/基体界面处有颗粒状析出相和针状析出相出现。对析出相进行成分分析,其所含元素主要为Ni,W,Re和Cr,其中W和Re的质量分数均达到30%,这与单晶高温合金中拓扑密堆相(即TCP相)的元素组成相符,故可判断2种析出相为TCP相。析出相分布于基体位置,并且随着热暴露时间的延长,析出相尺寸变大,数量增多,析出相所占区域的厚度也不断增大。

图3 NiCrAlY涂层/镍基高温合金试样在1 100 ℃下不同时间热暴露后截面微观形貌

Fig. 3 Cross-sectional SEM images of NiCrAlY coating/Ni-based superalloy samples after thermal exposure at 1 100 ℃ for different time

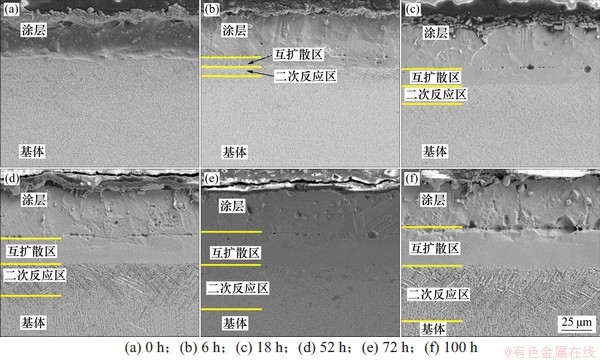

为了获得IDZ及SRZ的界限及其厚度演化规律,采用腐蚀液对试样截面进行了腐蚀处理。腐蚀液的组成为CuSO4(20 g)+HCl(100 mL)+H2O(100 mL)+H2SO4(5 mL)。1 100 ℃热暴露不同时间后的试样截面经腐蚀处理后的形貌如图4所示。由图4可知,热暴露6 h后在涂层与基体界面处已经形成了界限清晰的IDZ和SRZ。其中,IDZ与NiCrAlY涂层之间存在一条由空洞形成的分界线,而IDZ与SRZ之间则以TCP相为分界。在IDZ中未见明显析出相,且IDZ较为平整,而SRZ则由筏化后的单晶高温合金基体相/强化相和颗粒状、针状TCP相组成。此外,随着热暴露时间的延长,试样中的IDZ及SRZ的厚度均不断增大。经1 100 ℃热暴露100 h后,试样中IDZ厚度达到29.9 μm,SRZ厚度达到44.2 μm。

图4 1 100 ℃热暴露不同时间后试样腐蚀处理后的截面形貌

Fig. 4 Cross-sectional SEM images of corrosion treated samples after thermal exposure at 1 100 ℃ for different time

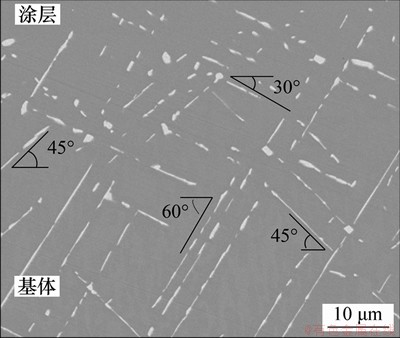

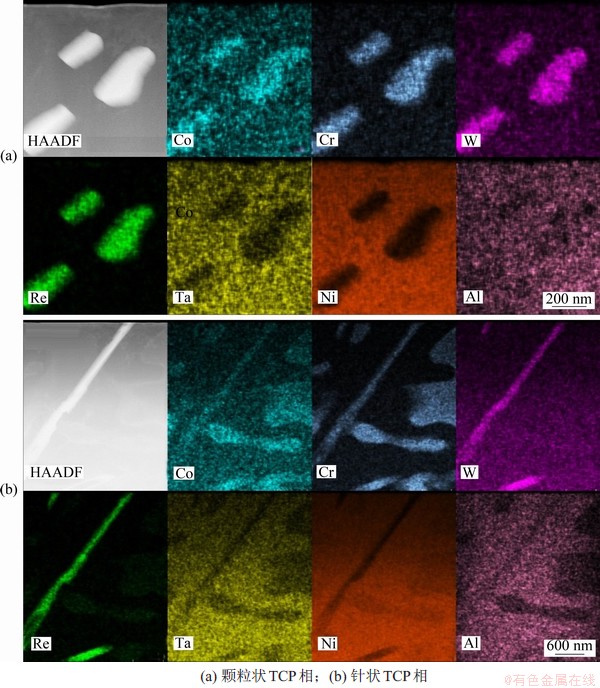

TCP相的形成与热暴露过程中基体和涂层之间的元素互扩散有关。在高温热暴露过程中,固溶于γ相中的难熔Re、W等元素从基体中析出与Cr等元素形成TCP相。图5所示为NiCrAlY涂层/镍基高温合金试样在1 100 ℃大气环境下热暴露100 h后,基体/涂层界面处析出的TCP相形貌。由图5可知,TCP相主要有颗粒状和针状2种形貌,且颗粒状TCP相和针状TCP相交错分布。其中,颗粒状TCP相分布更为靠近涂层位置,针状TCP相则大部分位于基体中。针状TCP相的析出方向具有一定的晶体学取向,析出方向大致与NiCrAlY涂层/基体界面分别呈30°,45°和60°(图5)。这与刘林涛等[21]在N5单晶/NiCrAlY涂层的互扩散研究中针状TCP相的析出形式类似。图6所示为颗粒状和针状2种TCP相的STEM图像和面扫结果。由图6可知,颗粒状TCP相和针状TCP相虽形貌和分布不同,但其主要组成元素相同,均为Re,Cr,W。

图5 试样1 100 ℃热暴露100 h后涂层/基体界面处TCP相形貌

Fig. 5 Morphology of TCP phases precipitated at coating/substrate interface after 100 h thermal exposure at 1 100 ℃

图6 NiCrAlY涂层/镍基高温合金试样1 100 ℃热暴露100 h后TCP相的高角环形暗场相及EDS扫描结果

Fig. 6 STEM images and corresponding elemental X-ray Mapping of precipitated TCP phases of NiCrAlY coating/Ni-based superalloy sample after thermal exposure at 1 100 ℃ for 100 h

2.3 NiCrAlY涂层与基体界面元素互扩散行为分析

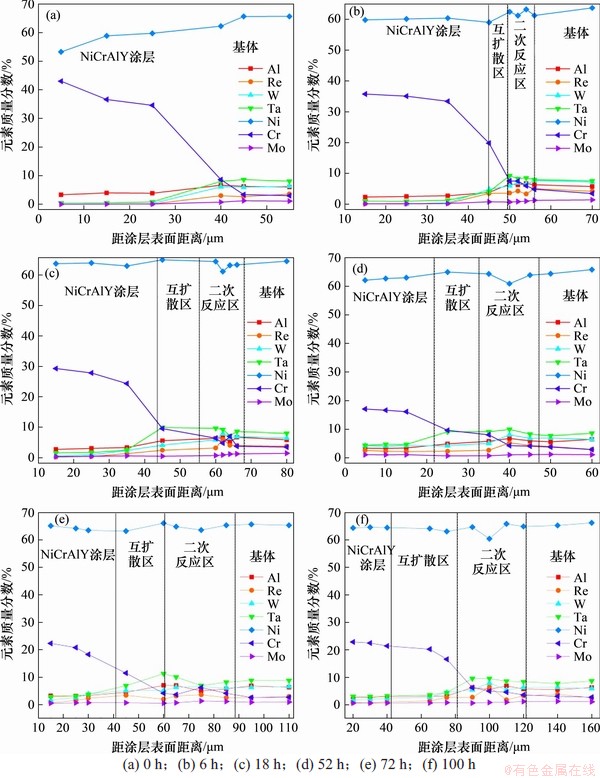

为了明确试样在热暴露过程中NiCrAlY涂层与基体合金之间主要元素的扩散规律,采用电子探针对试样截面沿扩散方向的成分分布进行分析。同时,结合前述截面形貌图中试样IDZ、SRZ的划分及相应元素浓度的变化情况,在元素浓度变化图中区分相应区域。图7所示为NiCrAlY涂层/镍基高温合金试样经1 100 ℃下不同时间热暴露后Ni,Al,Cr,Re,W,Ta等的元素浓度分布图。

图7 1 100 ℃不同热暴露时间试样NiCrAlY涂层与基体界面附件的成分分布曲线

Fig. 7 Composition distribution curves between NiCrAlY coating and substrate after thermal exposure at 1 100 ℃ for different time

由图7可知,经过热暴露后,在涂层与合金基体之间各元素发生了不同程度的扩散。总体来说,在热暴露实验的初始阶段,由于各元素在涂层与基体界面处元素浓度差异较大,元素扩散驱动力大,元素扩散速率更快,因此元素互扩散更为明显。具体表现为涂层与基体界面处的元素含量波动较大。随着热暴露时间的延长,IDZ和SRZ逐渐形成,涂层和IDZ、基体和SRZ中各元素的浓度梯度逐渐降低。整体来说,Ni,Al,Ta,Re,W和Mo均从基体向涂层中扩散,但相对而言,Ta和Re扩散较慢,Ni,Al和Mo扩散较快;Cr从涂层向基体中扩散。虽然涂层与基体间Cr含量差异较大,但随着热暴露时间的延长,SRZ和基体位置Cr的含量并未出现较大的增加。这是由于在热暴露过程中,在涂层/基体界面处不断形成的TCP相消耗了大量的Cr,同时在涂层表面形成氧化物的同时会消耗一定的Ni,Al,Cr。TCP相的形成和涂层表面氧化物的形成也促进了NiCrAlY涂层与基体之间的元素互扩散。

IDZ的形成与涂层/基体之间元素含量有关。由于所制备的NiCrAlY涂层与基体材料之间Al,Cr,Ni等元素含量的差异(表2),在热暴露过程中,涂层与基体之间发生了Cr向基体的内扩散和Al、Ni向涂层的外扩散,基体中Al,Ni元素的外扩散会使得界面处发生如下相变[11, 13, 21],从而形成IDZ:

3γ-Ni+[Al]→γ′-Ni3Al,

γ′-Ni3Al+2[Al]→3β-NiAl

而在靠近界面的基体处,由于Cr元素的内扩散和W,Re等元素的外扩散,造成γ/γ′相失稳,使得原本固溶于γ-Ni与γ'-Ni3Al中的难熔元素Re,W,Ta,Cr的固溶度降低,导致合金在热暴露过程中生成了富含Re,Cr,W的TCP相,TCP相与基体合金的γ/γ′组织结构共同组成SRZ[22]。由于难熔元素含量存在浓度起伏,因此析出相在界面处并不连续。

2.4 基体/涂层体系互扩散系数矩阵的计算及分析

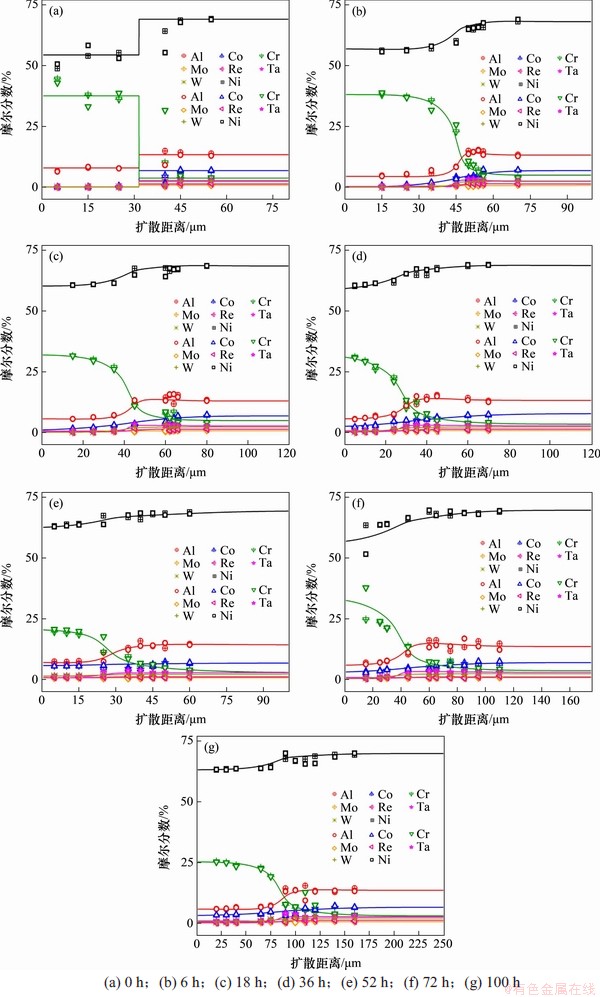

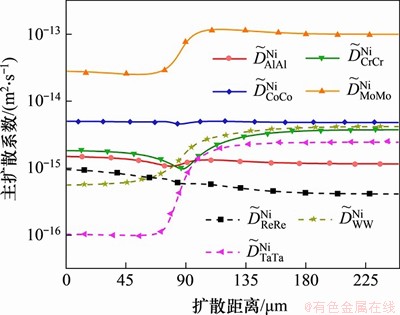

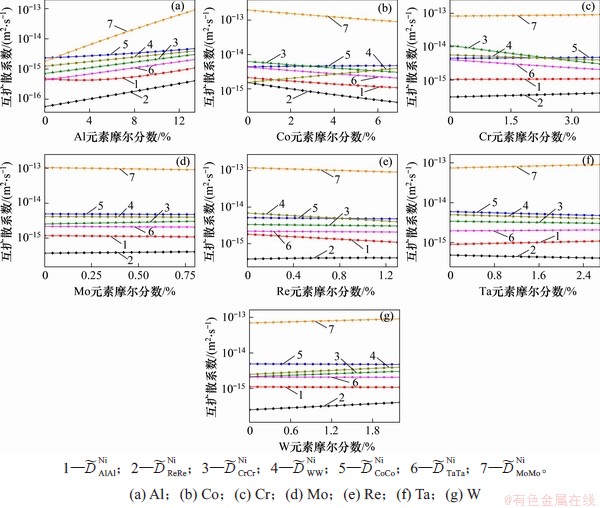

结合热暴露过程中元素浓度分布的实验结果,采用HitDIC软件[17-18]对热暴露过程中各组元的互扩散系数进行高通量计算。由HitDIC其模拟得到的1 100 ℃下热暴露不同时间后试样的成分-距离曲线与实测数据的对比结果如图8所示。由图8可知,HitDIC模拟所得成分距离曲线与实验所得的数据吻合良好。此外,基于模拟的成分-距离曲线结果,采用HitDIC软件计算了试样1 100 ℃热暴露条件下各组元的主互扩散系数随扩散距离的变化情况,结果如图9所示。基于模拟过程中所获得的原子移动性参数,计算所得各组元主互扩散系数随组元浓度的变化如图10所示。

由图9可知,Mo和Co的主互扩散系数明显大于其他元素,在涂层成分范围内(扩散距离大致为0~50 μm),Mo的主互扩散系数最大,随后依次为Co,Cr,Al,Re,W和Ta;扩散距离50~110 μm为元素扩散反应区,各组元的扩散速率都发生了明显变化。在扩散距离大于110 μm时,主互扩散系数从大到小依次为Mo,Co,W,Cr,Ta,Al和Re。由于各组元的主互扩散系数的变化与成分变化有关,在1 100 ℃下,未发生扩散时,涂层和基体成分确定,此时各组元的主互扩散系数相对稳定。随后由于涂层与基体之间发生元素的互扩散,从而涂层与基体界面结合处的成分发生了改变,使得图9中各组元的主互扩散系数发生相应的改变。由图10可知,Al,Co,Cr元素成分变化对各元素的扩散速率有较大的影响。

对于Mo的主互扩散系数,其改变主要与Al和Co的成分变化有关,它随Al摩尔分数的增加而增大,随Co摩尔分数的增加而减小,并且Al摩尔分数的影响更为明显。在热暴露过程中,Al,Co和Mo均由基体向涂层中扩散,且在基体位置Mo和Co的初始扩散系数大,扩散速率快。在扩散反应区(扩散距离50~110 μm的范围内),Co率先扩散离开基体处位置,使得原位置的Co摩尔分数减少,该位置Mo的主互扩散系数增大,随后Al扩散离开基体处位置使得原位置Al摩尔分数减少,该位置Mo的主互扩散系数减小,但Al元素的作用更为明显,因此在Al和Co两组元共同作用下Mo的主互扩散系数呈现出如图9所示的变化趋势。

由图10可知,Cr的主互扩散系数主要受Al,Co和Cr摩尔分数的影响,其随Al摩尔分数的增加而增大,随Co和Cr摩尔分数的增加而降低。在热暴露过程中,Al和Co由基体向涂层中扩散,Cr由涂层向基体中扩散,且Co和Cr的主互扩散系数大,即其扩散速率快。在扩散反应区(扩散距离50~110 μm的范围内),在靠近涂层的位置,Cr的扩散使得该位置Cr的主互扩散系数呈现下降的趋势;在靠近基体的位置,Co的外扩散使得原位置Cr的主互扩散系数呈现下降的趋势,Al的外扩散使得原位置Cr的主互扩散系数呈现增大的趋势,由于初始Co的扩散更快,因此两者共同作用的结果是使得该位置Cr的主互扩散系数呈下降趋势;当3种元素扩散至同一位置后,由于3种元素的综合作用,使得Cr的主互扩散系数不再进一步降低。

图8 NiCrAlY涂层/镍基高温合金试样1 100 ℃下热暴露不同时间各组元成分距离曲线模拟值与实测数据对比

Fig. 8 Comparison between simulated results and experimental results of composition distribution curves of NiCrAlY coating/Ni-based superalloy samples after thermal exposure at 1 100 ℃ for different time

图9 1 100 ℃下NiCrAlY涂层/镍基高温合金试样各组元主互扩散系数随扩散距离的变化图(Ni为溶剂)

Fig.9 Main interdiffusivities of NiCrAlY coating/Ni-based superalloy sample at 1 100 ℃ along diffusion distance (using Ni as solvent)

W的主互扩散系数的变化主要受到Al和Co元素的影响。由图10可知,W的主互扩散系数随Al和Co摩尔分数的增加而增大。在热暴露过程中,Al和Co由基体向涂层中扩散,Co的扩散系数大,扩散速率快。在扩散反应区(扩散距离50~110 μm的范围内),靠近基体的位置,初始W的主互扩散系数较大,但随着Co和Al的外扩散使得该位置W的扩散系数呈现下降的趋势,直至接近涂层位置后趋于稳定。

图10 各组元主互扩散系数随组元浓度变化曲线

Fig. 10 Main interdiffusivities of each composition along concentration

Ta的主互扩散系数的变化主要受Al,Co,Cr元素的影响。由图10可知,Ta的主互扩散系数随Al摩尔分数的增加而降低,随Co和Cr摩尔分数的增加而增大。在热暴露过程中,Al和Co由基体向涂层中扩散,Cr由涂层向基体中扩散,且Co和Cr的扩散系数大,扩散速率快。在扩散反应区(扩散距离50~110 μm的范围内),在靠近基体的位置,初始Ta的主互扩散系数较大,Co的外扩散使得该位置Ta的主互扩散系数降低;在靠近涂层的位置,Ta的主互扩散系数较小,Cr的内扩散使得该位置Ta的主互扩散系数增大。Cr,Co和Al元素的综合作用使得Ta的主互扩散系数在扩散反应区(扩散距离50~110 μm的范围内)呈增大的趋势。

3 结论

1) 采用多弧离子镀的方法在镍基高温合金基体表面制备了NiCrAlY涂层,涂层平均厚度约为40 μm,涂层致密,未发现裂纹、孔洞等缺陷。涂层与基体结合良好、界面清晰,未出现互扩散区(IDZ),由γ-Ni/γ'-Ni3Al相和α-Cr相组成。

2) 经1 100 ℃大气环境下热暴露后,NiCrAlY涂层与镍基高温合金基体之间发生元素互扩散,导致涂层与基体界面处形成了互扩散区(IDZ)和二次反应区(SRZ),其厚度随着热暴露时间的延长而增大。热暴露100 h后试样中IDZ厚度达到29.9 μm,SRZ厚度达到44.2 μm。此外,SRZ中析出了颗粒状和针状TCP相,TCP相主要含Re,Cr,W等元素。

3) 在1 100 ℃热暴露过程中,Ni,Al,Ta,Re,W和Mo元素由基体向涂层中扩散,Cr元素由涂层向基体中扩散。随着热暴露时间的延长,涂层与基体在界面处元素的浓度梯度逐步减小。

4) 基于实测各组元的成分-距离曲线,采用HitDIC软件计算获得了1 100 ℃各组元沿整个扩散通道的主互扩散系数。计算所得体系中Mo和Co的主互扩散系数大于其他组元,且Al,Co和Cr成分对各组元互扩散系数的影响较大。

参考文献:

[1] 孙晓峰, 金涛, 周亦胄, 等. 镍基单晶高温合金研究进展[J]. 中国材料进展, 2012, 31(12): 1-11.

SUN Xiaofeng, JIN Tao, ZHOU Yizhou, et al. Research progress of nickel-base single crystal superalloys[J]. Materials China, 2012, 31(12): 1-11.

[2] 郭建亭. 高温合金材料学(上册): 应用基础理论[M]. 北京: 科学出版社, 2008: 4-5.

GUO Jianting. Materials science and engineering for superaloys, volume I: application basic theory[M]. Beijing: Science Press, 2008: 4-5.

[3] 王心悦, 辛丽, 韦华, 等. 高温防护涂层研究进展[J]. 腐蚀科学与防护技术, 2013, 25(3): 175-183.

WANG Xinyue, XIN Li, WEI Hua, et al. Progress of high-temperature protective coatings[J]. Corrosion Science and Protection Technology, 2013, 25(3): 175-183.

[4] 李民, 程玉贤. 航空发动机用高温防护涂层研究进展[J]. 中国表面工程, 2012, 25(1): 16-21.

LI Min, CHENG Yuxian. Progress in research on high temperature protective coatings for aero-engines[J]. China Surface Engineering, 2012, 25(1): 16-21.

[5] 运广涛, 李其连, 程旭东. MCrAlY涂层在航空发动机热端部件上的应用[J]. 热喷涂技术, 2015, 7(2): 6-11.

YUN Guangtao, LI Qilian, CHENG Xudong. The application of MCrAlY coatings on aeroengine hot-section components[J]. Thermal Spray Technology, 2015, 7(2): 6-11.

[6] 鲍泽斌, 蒋成洋, 朱圣龙, 等. 高温防护金属涂层的发展及活性元素效应[J]. 航空材料学报, 2018, 38(2): 21-31.

BAO Zebin, JIANG Chengyang, ZHU Shenglong, et al. High temperature protective bond coats: development and effect of reactive element[J]. Journal of Aeronautical Materials, 2018, 38(2): 21-31.

[7] WALSTON W S, SCHAEFFER J C, MURPHY W H. A new type of microstructural instability in superalloys-SRZ[C]// Superalloys. Warrendale, PA: TMS, 1996: 9-18.

[8] 李美姮, 孙晓峰, 张重远, 等. NiCrAlY涂层/Ni基单晶高温合金的元素扩散及界面特性[J]. 稀有金属材料与工程, 2004, 33(1): 55-58.

LI Meiheng, SUN Xiaofeng, ZHANG Zhongyuan, et al. Element diffusion and interface characteristics between NiCrAlY coating and ni-base single crystal superalloy[J]. Rare Metal Materials and Engineering, 2004, 33(1): 55-58.

[9] ELSAβ M, FROMMHERZ M, SCHOLZ A, et al. Interdiffusion in MCrAlY coated nickel-base superalloys[J]. Surface and Coatings Technology, 2016, 307: 565-573.

[10] 冯强, 童锦艳, 郑运荣, 等. 燃气涡轮叶片的服役损伤与修复[J]. 中国材料进展, 2012, 31(12): 21-34.

FENG Qiang, TONG Jinyan, ZHENG Yunrong, et al. Service induced degradation and rejuvenation of gas turbine blades[J]. Materials China, 2012, 31(12): 21-34.

[11] 时龙, 辛丽, 王福会, 等. 两种MCrAlY涂层与DD98M合金的互扩散行为[J]. 中国表面工程, 2018, 31(3): 86-96.

SHI Long, XIN Li, WANG Fuhui, et al. Inter-diffusion behaviors between two types of MCrAlY coating and DD98M alloy[J]. China Surface Engineering, 2018, 31(3): 86-96.

[12] YANG Lanlan, CHEN Minghui, WANG Jinlong, et al. Microstructure and composition evolution of a single-crystal superalloy caused by elements interdiffusion with an overlay NiCrAlY coating on oxidation[J]. Journal of Materials Science & Technology, 2020, 45: 49-58.

[13] ZHONG Jinyan, LIU Jianhua, ZHOU Xin, et al. Thermal cyclic oxidation and interdiffusion of NiCoCrAlYHf coating on a Ni-based single crystal superalloy[J]. Journal of Alloys and Compounds, 2016, 657: 616-625.

[14] 杨晨曦, 李争显, 华云峰, 等. 抑制镍基/热障涂层粘结层元素互扩散的研究进展[J]. 材料保护, 2015, 48(7): 33-39.

YANG Chenxi, LI Zhengxian, HUA Yunfeng, et al. Research development of suppressing element inter-diffusion behavior between Ni-based alloy and its thermal barrier coatings[J]. Materials Protection, 2015, 48(7): 33-39.

[15] TEXIER D, MONCEAU D, HERVIER Z, et al. Effect of interdiffusion on mechanical and thermal expansion properties at high temperature of a MCrAlY coated Ni-based superalloy[J]. Surface and Coatings Technology, 2016, 307: 81-90.

[16] CHEN Weimin, ZHANG Lijun, DU Yong, et al. A pragmatic method to determine the composition-dependent interdiffusivities in ternary systems by using a single diffusion couple[J]. Scripta Materialia, 2014, 90/91: 53-56.

[17] CHEN Weimin, ZHONG Jing, ZHANG Lijun. An augmented numerical inverse method for determining the composition-dependent interdiffusivities in alloy systems by using a single diffusion couple[J]. MRS Communications, 2016, 6(3): 295-300.

[18] ZHONG Jing, CHEN Weimin, ZHANG Lijun. HitDIC: a free-accessible code for high-throughput determination of interdiffusion coefficients in single solution phase[J]. Calphad, 2018, 60: 177-190.

[19] ZHONG Jing, CHEN Li, ZHANG Lijun. High-throughput determination of high-quality interdiffusion coefficients in metallic solids: a review[J]. Journal of Materials Science, 2020, 55(24): 10303-10338.

[20] 张钧,赵彦辉. 多弧离子镀技术与应用[M]. 北京: 冶金工业出版社, 2007: 12-60.

ZHANG Jun, ZHAO Yanhui. Technology and application of multi arc ion plating[M]. Beijing: Metallurgical Industry Press, 2007: 12-60.

[21] 刘林涛, 李争显, 陈云飞, 等. N5基体与NiCrAlY粘结层界面元素互扩散行为研究[J]. 稀有金属材料与工程, 2019, 48(1): 197-204.

LIU Lintao, LI Zhengxian, CHEN Yunfei, et al. Interdiffusion behavior of interface elements between N5 substrate and NiCrAlY bond coatings[J]. Rare Metal Materials and Engineering, 2019, 48(1): 197-204.

[22] SUZUKI A, RAE C M F. Secondary reaction zone formations in coated Ni-base single crystal superalloys[J]. Journal of Physics: Conference Series, 2009,165: 12002.

(编辑 赵俊)

收稿日期: 2020 -08 -25; 修回日期: 2020 -09 -22

基金项目(Foundation item):广东省重点领域研发计划项目(2019B010936001);广州市重点领域研发计划项目(202007020008);广东省科学院项目(2020GDASYL-20200104028,2020GDASYL-20200402005);广东省基础与应用基础研究基金资助项目(2020A1515010948) (Project(2019B010936001) supported by Research and Development Plan of Key Areas in Guangdong Province; Project(202007020008) supported by the Research and Development Project in Key Areas of Guangzhou; Projects(2020GDASYL-20200104028, 2020GDASYL-20200402005) supported by Guangdong Academy of Sciences; Project(2020A1515010948) supported by the Guang dong Basic and Applied Basic Research Foundation)

通信作者:邓春明,博士,教授级高级工程师,从事热喷涂研究;E-mail:dengchunming@gdinm.com

摘要:采用多弧离子镀技术在镍基单晶高温合金基体表面制备NiCrAlY涂层,并利用XRD、SEM/EDS、EPMA等表征方法研究试样在1 100 ℃热暴露100 h过程中涂层/基体之间互扩散引发的微观结构演变与各组元的成分分布。基于所测定的各组元成分-距离曲线,采用基于数值回归方法框架的HitDIC软件获得各组元沿整个扩散通道的主互扩散系数。研究结果表明:在1 100 ℃热暴露初期,NiCrAlY涂层和基体界面处形成了互扩散区(IDZ)和二次反应区(SRZ),而且IDZ和SRZ的厚度随热暴露时间不断增大;在SRZ中析出的颗粒状和针状拓扑密堆相(TCP)主要由Re,Cr,W等元素组成,且与合金基体界面成特定角度;在热暴露过程中NiCrAlY涂层与基体间主要发生Cr元素向基体的内扩散和Ni,Al,Ta,Re,W等元素由基体向涂层的外扩散,且随着热暴露时间的延长,涂层与基体界面处元素的浓度梯度逐步减小;采用数值回归法获得的模拟结果与实测成分-距离曲线吻合较好,且Al,Co和Cr成分变化对所得各组元主互扩散系数的影响较大。

[1] 孙晓峰, 金涛, 周亦胄, 等. 镍基单晶高温合金研究进展[J]. 中国材料进展, 2012, 31(12): 1-11.

[2] 郭建亭. 高温合金材料学(上册): 应用基础理论[M]. 北京: 科学出版社, 2008: 4-5.

[3] 王心悦, 辛丽, 韦华, 等. 高温防护涂层研究进展[J]. 腐蚀科学与防护技术, 2013, 25(3): 175-183.

[4] 李民, 程玉贤. 航空发动机用高温防护涂层研究进展[J]. 中国表面工程, 2012, 25(1): 16-21.

[5] 运广涛, 李其连, 程旭东. MCrAlY涂层在航空发动机热端部件上的应用[J]. 热喷涂技术, 2015, 7(2): 6-11.

[6] 鲍泽斌, 蒋成洋, 朱圣龙, 等. 高温防护金属涂层的发展及活性元素效应[J]. 航空材料学报, 2018, 38(2): 21-31.

[8] 李美姮, 孙晓峰, 张重远, 等. NiCrAlY涂层/Ni基单晶高温合金的元素扩散及界面特性[J]. 稀有金属材料与工程, 2004, 33(1): 55-58.

[10] 冯强, 童锦艳, 郑运荣, 等. 燃气涡轮叶片的服役损伤与修复[J]. 中国材料进展, 2012, 31(12): 21-34.

[11] 时龙, 辛丽, 王福会, 等. 两种MCrAlY涂层与DD98M合金的互扩散行为[J]. 中国表面工程, 2018, 31(3): 86-96.

[14] 杨晨曦, 李争显, 华云峰, 等. 抑制镍基/热障涂层粘结层元素互扩散的研究进展[J]. 材料保护, 2015, 48(7): 33-39.

[20] 张钧,赵彦辉. 多弧离子镀技术与应用[M]. 北京: 冶金工业出版社, 2007: 12-60.

[21] 刘林涛, 李争显, 陈云飞, 等. N5基体与NiCrAlY粘结层界面元素互扩散行为研究[J]. 稀有金属材料与工程, 2019, 48(1): 197-204.