文章编号:1004-0609(2007)05-0800-07

热镀锌层上磷酸锌转化膜的生长与耐蚀性

林碧兰,孔 纲,卢锦堂,车淳山,刘 军

(华南理工大学 材料科学与工程学院,广州 510640)

摘 要:

热镀锌钢板在pH 3.0、45 ℃的磷酸锌溶液中磷化2~600 s,用扫描电镜、能谱仪和X射线衍射仪分析磷化膜的组织形貌和成分,并探讨膜层的生长行为。结果表明:磷酸锌晶体在锌晶粒内及晶界处均可成核,开始是以接近平行的片状生长,并逐渐向多方向生长成扇骨状的晶片。随着磷酸锌晶体的成核和生长,磷化膜的覆盖率增加,但晶体之间的孔隙难以完全消除;长大的磷酸锌晶片容易折断脱落,导致磷化后期膜层的质量增量减小;磷化膜主要由Zn3(PO4)2·4H2O组成。热镀锌钢板经磷化处理后,耐蚀性显著提高,磷化膜的耐蚀性随磷化时间和膜层覆盖率的增加而提高。

关键词:

中图分类号:TG 174.3 文献标识码:A

Growth and corrosion resistance of zinc phosphate conversion coatings on hot dip galvanized steel

LIN Bi-lan, KONG Gang, LU Jin-tang, CHE Chun-shan, LIU Jun

(School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640,China)

Abstract: The morphology and composition of zinc phosphate conversion coatings on hot-dip galvanized steels that were phosphorized in pH 3.0 zinc phosphate solution for 2-600 s were investigated by scanning electron microscopy, energy dispersive spectrometer and X-ray diffractrometry. The growth process of phosphate coatings was also discussed. The results show that the zinc phosphate crystals can be nucleated at the intra-grains and the grain boundaries of zinc. The zinc phosphate crystals firstly are flaky and grown approximately parallel, and latterly develop to several orientations as fan-shaped wafers. With the nucleation and growth of zinc phosphate crystals, the coverage of phosphate coatings increases gradually. However, the pores among the phosphate crystal sheets can not be eliminated completely. The bigger phosphate crystals will be broken off, resulting in the decrease of mass gain of phosphate coatings. The phosphate coatings are mainly composed of Zn3(PO4)2·4H2O. The corrosion resistance of HDG steels is greatly improved by phosphating and increases with the phosphating time and coverage of phosphate coatings.

Key words: hot dip galvanized steel; zinc phosphate conversion coatings; growth process; corrosion resistance; phosphorizing

热镀锌具有较好的钢铁防蚀性能[1],广泛应用于汽车、建筑及民用等行业。在钢铁构件的防护上,为进一步提高其耐蚀性能,热镀锌钢板须进行涂装后处理。磷化是金属涂装前的重要预处理方式之一[2-3]。这是由于磷化膜是由金属和磷酸(或磷酸盐)反应生成的,膜层与基体金属牢固结合在一起;此外,磷化膜是一种多孔结构,具有良好的吸附性能,广泛用作漆膜的底层,可显著提高涂层与基体金属的附着力及耐蚀性。

膜层根据其成分可分为锌系、锰系、铁系磷化膜等。涂装前的磷化通常采用轻质的锌系磷化。锌系磷化膜的晶体结构有针状、颗粒状、短棒状、片状等。磷化膜的耐蚀性与膜层的致密度有密切的关系,而膜层的致密度又取决于磷化膜上磷酸盐晶体的结构和尺寸。片状结构的磷酸锌晶体易形成连续、致密、耐蚀性好的膜层;针状结构的磷酸锌晶体不易形成连续膜,孔隙较多,膜层的耐蚀性较差[4]。近年来,通过改变磷化前处理和磷化工艺来改善磷化膜耐蚀性的文献屡见报道[5-11],各种措施的直接作用是改变磷酸盐晶体的结构,改善膜层的组织形貌,减小晶粒的尺寸,提高膜层的覆盖率[12-14]。磷化膜是化学转化膜,其生长过程包括形核、长大、溶解和脱落,和近年来较多研究的钼酸盐和稀土盐转化膜相同[15-16],所形成的膜的形态可决定膜的性能。但是关于磷化膜上磷酸盐晶体的成核和生长的研究极少。

本文作者对热镀锌层上不同生长阶段的磷酸锌转化膜的组织形貌进行观察,分析了膜层的成分和结构,旨在揭示磷化膜的成核和生长行为,并对不同磷化时间下形成的磷化膜进行盐雾和电化学腐蚀试验。

1 实验

实验材料为Q235冷轧钢板,尺寸为40 mm × 50 mm × 0.8 mm,经碱液脱脂、盐酸除锈、再浸入60 ℃的溶液(30 g/L NH4Cl + 20 g/L ZnCl2)助镀、烘干后浸入450 ℃的锌浴中1 min、缓慢提出水冷后获得热镀锌钢板试样,锌层厚度约为50 μm。磷化液的配方及磷化的工艺参数列于表1,表中的化学试剂均为分析纯,用蒸馏水调配磷化液。

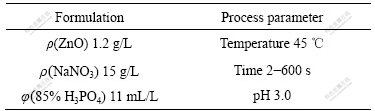

表1 磷化配方及工艺参数

Table 1 Formulation and process parameters for phosphating

膜质量测量用增量法,测量磷化前后热镀锌钢板的质量,精确到0.1 mg。中性盐雾试验用YWX/Q-150型盐雾箱,5% NaCl水溶液,pH 6.5 ~ 7.0,箱内温度为(35 ± 2) ℃,试样与垂直方向成30°放置,试样每天连续喷8 h、停16 h为一个周期,记录热镀锌层表面的“白锈”面积随喷雾周期的变化。

电化学测试在CHI604B电化学工作站下进行,采用三电极体系,辅助电极为10 cm2铂电极,参比电极为饱和甘汞电极,工作电极的面积为10 mm × 10 mm。极化测量是在室温、不除气的5% NaCl水溶液中进行的,扫描速率为1 mV/s。

用XL-30-FEG型扫描电镜(PHILIPS)观察磷化膜的组织形貌,用DX-4型能谱仪(EDAX)分析膜层的表面成分,用D max/ⅢA全自动X射线衍射仪(日本理学)分析膜层的相组成,用Cu Kα单色X射线进行 衍射。

2 结果与讨论

2.1 膜质量测量

通过单位面积的磷化膜质量随磷化时间的变化,可以推测膜层的大致生长情况。图1所示为质量增量与磷化时间的关系。在热镀锌层的初始磷化阶段,质量增量几乎随磷化时间线性增加;磷化中期(超过60 s后),质量增量减缓;磷化中期(120 s后)膜质量增量不再增加;磷化中后期(180 s后)质量增量减小;磷化后期(480 s后)质量增量趋于一个稳定值。

图1 质量增量随磷化时间的变化

Fig.1 Variation of mass gain with phosphating time

2.2 膜层的组织形貌及成分

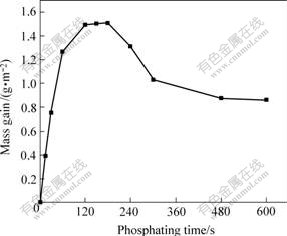

SEM低倍观察可见,热镀锌钢板浸入磷化液后,锌层表面很快(2 s)就长出稀疏分布的针状磷酸盐小晶体,见图2(a)。随着磷化时间延长至30 s,磷酸盐晶体的数量不断增加,尺寸不断增大,见图2(b)、(c)及表2。表2中晶粒数是在750 μm × 500 μm的视场下获得的。由表2还可见,在磷化初期(10 s以内),随着磷化时间的延长,磷酸盐晶粒的数量增多,但增多的程度不显著。当磷化时间增至15 s后,一些晶粒长大、相互接触、并相连在一起,磷酸盐的晶粒数不易确定。图2(d)所示为磷化600 s的磷化膜,膜层上密布着磷酸盐晶体。

图2 热镀锌层磷化不同时间后磷化膜的低倍SEM形貌

Fig.2 SEM micrographs (lower magnification) of phosphate coatings during phosphating of HDG steel for different times: (a) 2 s; (b) 15 s; (c) 30 s; (d) 600 s

表2 磷酸盐的晶粒数(750 μm × 500 μm的视场下)及晶体尺寸与磷化时间的关系

Table 2 Time dependence of grain number and size of phosphate(at sight of 750 μm ×500 μm)

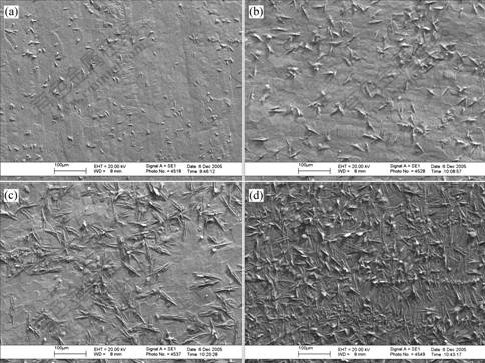

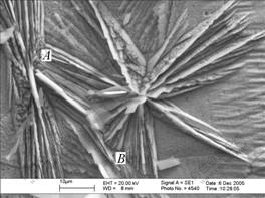

SEM高倍观察可见,磷酸盐晶体在开始生长时(数秒内)是由一组近似平行且紧密排列的片状晶构成的,见图3(a);片状晶的方向与锌层表面垂直或成一倾角,磷酸盐晶体似乎是在锌晶粒内成核生长的。图3(b)中锌层表面有3个典型的磷酸盐晶体,晶体A中各晶片与锌层表面垂直,晶体的俯视图为针状;晶体B和C的晶片与锌层表面成一倾角,各晶片的尺寸大小不一,晶体的俯视图为片状,此时磷酸盐晶体是在锌晶界区域成核生长的。

图3 初始的磷酸盐晶体:2 s,近似平行且紧密排列的片状晶(a)和7 s,与基底锌层表面成不同角度的晶片(b)

Fig.3 Initial phosphate crystals: 2 s, wafers were compact and approximately parallel(a) and 7 s, wafers were gradient with surface of zinc substrate (b)

当继续延长磷化时间时,磷酸盐晶体不断长大,在同一晶核处又长出新的与原来晶片成一定角度的方向的多组晶片,使磷酸盐晶体呈放射性的扇骨状,见图4。由图4可见,当两个磷酸盐晶体相遇时,在相遇处前进方向受阻的一组晶片(见图中A处)将停止生长;而当相遇处的两组晶片在前进方向同时受阻(见图中B处)时,其中的一组晶片可在两个生长方向之间调整出一个新的方向继续生长。

图4 生长中相遇的磷酸锌晶体

Fig.4 Zinc phosphate crystals met when growing (phosphating time 20 s)

背散射扫描图(BSE)可更清楚地显示锌层表面磷酸盐晶体的覆盖程度。磷酸盐晶体处P、O的含量高,背散射信号弱而呈暗灰色,无磷酸盐晶体处几乎只含Zn,背散射信号较强而呈亮白色。图5所示为磷化较长时间时磷化膜的背散射像。由图5(a)可见,当磷化时间延长至120 s时,磷酸盐晶体已基本相遇,但膜层表面有较大的孔隙。此外,由锌晶粒的晶界清晰可见,磷酸盐晶体可以无障碍地穿越锌晶界而继续生长,这表明锌晶粒的位向对磷化膜的生长无明显的影响;磷酸盐晶体的生长受周围晶体的影响,各晶体之间不会发生交叠。随着磷化时间的延长,磷化膜的覆盖率增加,主要是在先生成的晶体之间的较大间隙处长出一些短小的磷酸盐晶体。但增至600 s后,膜层表面仍存在相当数量的面积较小的孔隙,见图5(b)。

图5 磷化较长时间的磷化膜背散射像

Fig.5 BSE micrographs of phosphate coatings with longer phosphating time: (a) 120 s; (b) 600 s

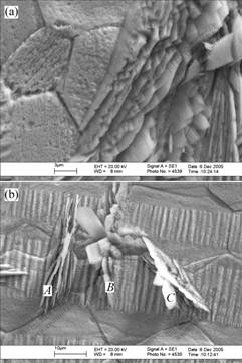

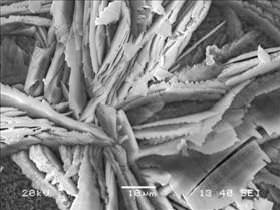

随着磷酸盐晶体的生长,一些过大的晶片发生卷曲、折断和脱落,见图6。

图6 粗大的磷酸盐晶体发生折断和脱落

Fig.6 Bigger and broken off phosphate crystals

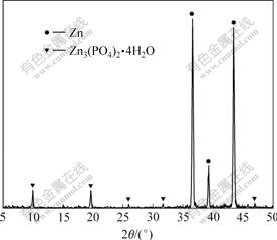

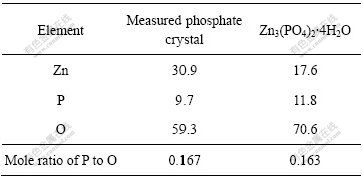

对图2(a)中零散分布的磷酸盐小晶体的EDS分析结果表明,这些磷酸盐晶体由O、P和Zn 3种元素组成,其摩尔分数见表3。由表3可见,检测到的磷酸盐晶体中P与O摩尔比非常接近Zn3(PO4)2·4H2O中的P与O摩尔比,考虑到EDS不能测到轻元素H,可推测磷酸盐晶体可能为Zn3(PO4)2·4H2O相。此外,检测到的Zn的含量高于Zn3(PO4)2·4H2O中Zn的含量,这是由于磷化膜较薄及存在孔隙,检测结果中不可避免地带有部分基底锌的信息。图7所示为磷化600 s的热镀锌钢板的X射线衍射谱,试样表面的相组成主要是Zn3(PO4)2·4H2O和Zn,其中Zn来自基底的信号。因此,磷化膜的组成相主要为Zn3(PO4)2·4H2O,这与EDS的分析结果相符。

图7 磷化膜的X射线衍射谱

Fig.7 XRD pattern of phosphate coatings

由此可见,磷化初期锌层表面起反应的锌的面积较大,磷酸锌的沉积速度较快,膜质量快速增加。因此,在磷化的初始阶段,膜质量与磷化时间近似呈线性关系。随着磷化的进行,膜层的覆盖率提高,裸露的基底锌的面积减小,磷酸锌的沉积速度也减小,而且长大的磷酸锌晶体相遇、生长受阻,因此,在磷化的中期阶段,膜质量的增加逐渐减慢。此外,局部较大片的磷酸锌晶体发生折断脱落,也将导致膜质量的增加减缓。磷化中后期,膜层的覆盖率较大,膜层的生长较慢,但长大的磷酸锌晶体的严重断裂和脱落,质量增量减小。磷化后期,磷酸锌晶粒生长和晶片脱落达到平衡,膜层质量趋于一个稳定值。这与图1中质量增量随磷化时间的变化趋势是相同的。

表3 初生的磷酸盐晶体中的化学成分

Table 3 Chemical compositions of neonatal phosphate crystals (mole fraction, %)

2.3 极化测量和盐雾实验

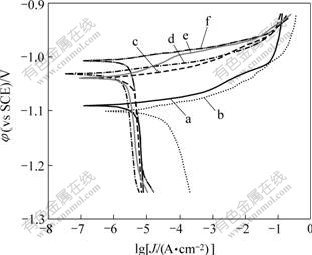

图8所示为未磷化的和磷化不同时间的热镀锌钢板在5% NaCl溶液中的塔菲尔极化曲线。由图可见,磷化30 s后,极化曲线的阴极分枝向电流密度减小的方向移动一个多数量级,这可能与磷酸盐晶体优先在阴极活化区成核[17-18]、覆盖阴极活化点有关。随着磷化时间的延长,阴极分枝移动不再明显,而阳极分枝逐渐向电流密度减小的方向移动,这与磷酸盐晶体不断生长、孔隙减小有关。

图8 磷化不同时间的热镀锌钢板的极化曲线

Fig.8 Polarization curves in 5%NaCl solution for HDG steels phosphated with different times: (a) 0 s; (b) 30 s; (c) 60 s; (d) 180 s; (e) 300 s; (f) 600 s

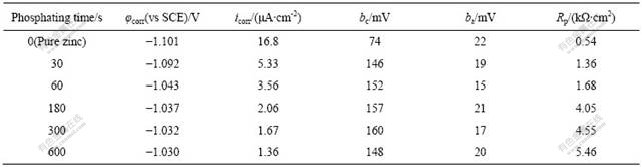

从图8中的极化曲线上得到的极化参数见表4。由表可见,热镀锌钢板经磷化处理后,其腐蚀电流密度大大减小,极化电阻明显增大。膜层的孔隙率通常与极化电阻有关[19],极化电阻越大,膜层的孔隙率越小,耐蚀性越好。这也说明随磷化时间的延长,磷化膜表面磷酸锌晶体的覆盖率提高。

表4 从图8中的极化曲线上得到的极化参数

Table 4 Polarization parameters obtained from Fig.8

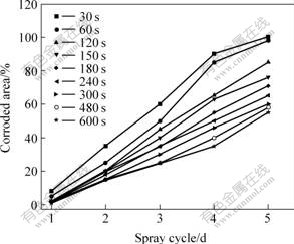

随着孔隙率的减小,膜层的耐蚀性提高。图9所示为磷化不同时间的热镀锌钢板表面的“白锈”面积随喷雾周期的变化。可以看出,随着磷化时间的延长,热镀锌钢板抗“白锈”的能力持续提高,即磷化膜对热镀锌层的腐蚀保护作用增强,这与磷化膜的覆盖率不断增加是一致的。

图9 磷化的热镀锌层经NSS后的腐蚀面积

Fig.9 Corroded area of phosphated HDG steels after NSS

3 结论

1) 磷酸锌转化膜是由磷酸锌晶体Zn3(PO4)2·4H2O相组成的。

2) 磷酸锌晶体在锌晶粒内和晶界区域均可成核生长,首先是以近似平行的片状生长,并逐渐长成放射性的骨扇状晶片;磷酸锌晶体可以无障碍地越过锌晶界而继续生长,但受周围其他碳酸锌晶体的影响,各个晶体之间不会发生交叠。

3) 随着磷化时间的增加和磷酸锌晶体的生长,磷化膜的覆盖率不断增加。

4) 膜质量随磷化时间先近似线性增加,后缓慢增加,最后减小,质量减小是由于长大的磷酸锌晶片发生折断脱落。

5) 电化学极化及盐雾腐蚀实验结果表明,膜层的耐蚀性及极化电阻随覆盖率的增加而增加。

REFERENCES

[1] 卢锦堂,孔 纲,陈锦红,等. 热浸镀锌性能及质量要求[J]. 材料保护, 2000, 33(3): 21-23.

LU Jin-tang, KONG Gang, CHEN Jin-hong, et al. Properties and quality requirements for hot dip galvanizing[J]. Journal of Materials Protection, 2003, 33(3): 21-23.

[2] Freeman D B. Phosphating and metal pre-treatment [M]. New York: Industrial Press Inc, 1986.

[3] Rausch W. The phosphating of metals[M]. Ohio: ASM International, 1990.

[4] 康翠荣,孟庆英,杨治安,等. 锌系磷化膜的电子显微结构分析[J]. 天津大学学报, 1996, 29(5): 740-744.

KANG Cui-rong, MENG Qing-ying, YANG Zhi-an, et al. The electron microstructure analysis of zinc system phosphate coatings[J]. Journal of Tianjin University, 1996, 29(5): 740-744.

[5] Li G Y, Niu L Y, Lian J S, et al. A black phosphate coating for C1008 steel[J]. Surface and Coatings Technology, 2004, 176(2): 215-221.

[6] Akhtar A S, Susac D, Glaze P, et al. The effect of Ni2+ on zinc phosphating of 2024-T3 Al alloy[J]. Surface and Coatings Technology, 2004, 187(2/3): 208-215.

[7] Jegannathan S, Sankara Narayanan T S N, Ravichandran K, et al. Formation of zinc-zinc phosphate composite coatings by cathodic electrochemical treatment[J]. Surface and Coatings Technology, 2006, 200(12/13): 4117- 4126.

[8] Li G Y, Lian J S, Jiang Z H, et al. A zinc and manganese phosphate coating on automobile iron castings[J]. ISIJ International, 2005, 45(9): 1326-1330.

[9] Kropacheva O I, Devyatkina T S, Skornyakova N A, et al. Deposition and properties of phosphate coatings on galvanized steel[J]. Zashchita Metallov, 2003, 39(4): 367-370.

[10] Song Y K, Mansfeld F. Development of a Molybdate- Phosphate-Silane-Silicate (MPSS) coating process for electro-galvanized steel[J]. Corrosion Science, 2006, 48(1): 154-164.

[11] Saliba-Silva A M, De Oliveira M C L, Costa I. Effect of molybdate on phosphating of Nd-Fe-B magnets for corrosion protection[J]. Materials Research, 2005, 8(2): 147-150.

[12] Wolpers M, Angeli J. Activation of galvanized steel surfaces before Zinc phosphating—XPS and GDOES investigation[J]. Applied Surface Science, 2001, 179(1/4): 281-291.

[13] Zimmermann D, Munoz A G, Schultze J W. Formation of Zn-Ni alloys in the phosphating of Zn layers[J]. Surface and Coatings Technology, 2005, 197(2/3): 260-269.

[14] Goeminne G, Terryn H, Vereecken J. EIS study of the influence of aluminium etching on the growth of chromium phosphate conversion layers[J]. Electochimica Acta, 1998, 43(12/13): 1829-1838.

[15] LU Jin-tang, KONG Gang, CHEN Jin-hong, et al. Growth and corrosion behavior of molybate passivation film on hot dip galvanized steel[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(1): 145-148.

[16] LU Jin-tang, WU Hai-jiang, KONG Gang, et al. Growth and corrosion behavior of earth film on hot-dip galvanized steel[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(6): 1397-1401.

[17] Sun X, Susac D, Li R Y, et al. Some observations for effects of copper on zinc phosphate conversion coatings on aluminum surfaces[J]. Surface and Coatings Technology, 2002, 155(1): 46-50.

[18] Susac D, Sun X, Li R Y, et al. Microstructural effects on the initiation of zinc phosphate coatings on 2024-T3 aluminum alloy[J]. Applied Surface Science, 2004, 239(1): 45-59.

[19] Kouisni L, Azzi M, Dalard F, et al. Phosphate coatings on magnesium alloy AM60 Part 2: Electrochemical behaviour in borate buffer solution[J]. Surface and Coatings Technology, 2005, 192(2/3): 239.

基金项目:华南理工大学自然科学青年基金资助项目(E5050310)

收稿日期:2006-04-07;修订日期:2007-03-23

通讯作者:卢锦堂,教授;电话:020-85511540;E-mail: mcjtlu@scut.edu.cn

摘 要:热镀锌钢板在pH 3.0、45 ℃的磷酸锌溶液中磷化2~600 s,用扫描电镜、能谱仪和X射线衍射仪分析磷化膜的组织形貌和成分,并探讨膜层的生长行为。结果表明:磷酸锌晶体在锌晶粒内及晶界处均可成核,开始是以接近平行的片状生长,并逐渐向多方向生长成扇骨状的晶片。随着磷酸锌晶体的成核和生长,磷化膜的覆盖率增加,但晶体之间的孔隙难以完全消除;长大的磷酸锌晶片容易折断脱落,导致磷化后期膜层的质量增量减小;磷化膜主要由Zn3(PO4)2·4H2O组成。热镀锌钢板经磷化处理后,耐蚀性显著提高,磷化膜的耐蚀性随磷化时间和膜层覆盖率的增加而提高。