旋压加工对喷射沉积Al-8.5Fe-1.3V-1.7Si

合金挤压管组织和性能的影响

肖于德, 吴永玉, 黎文献, 马正青, 王日初

(中南大学 材料科学与工程学院, 湖南 长沙, 410083)

摘 要:

-热挤压工艺制备快速凝固Al-8.5Fe-1.3V-1.7Si耐热合金管材, 并通过强力热反旋压工艺将这些挤压管进行多道次减薄, 制备薄壁管; 利用金相显微组织观察、 透射电镜分析、 扫描电镜分析和力学拉伸试验等手段, 研究强力热反旋压工艺对喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材显微组织和力学性能的影响。 研究结果表明: 喷射沉积Al-8.5Fe-1.3V-1.7Si挤压管的显微组织呈纤维条带状, 不同条带中Al12(Fe,V)3Si(体心立方, a≈1.260 nm)颗粒大小和分布形貌不同, 甚至出现θ-Al13Fe4(底心单斜, a=1.543 nm, b=0.812 nm, c=1.254 nm, β=107.43°)和Al8Fe2Si(六方, a=1.270 nm, c=2.620 nm)粗块状相; 条带间残留着未充分破碎的氧化物和原始粉末界面; 在强力旋压过程中, 条带状组织发生畸变, 氧化膜破碎, 并重新分布, 弱结合的残留原始粉末界面减少或消失, 显微组织趋于连续、均匀; 与其他挤压管材相比, 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋压管材, 力学性能明显提高, 材料各向异性有所减弱。

关键词: 喷射沉积; 耐热铝合金; 强力旋压

中图分类号:TG146.2 文献标识码:A 文章编号: 1672-7207(2005)03-0358-06

Effects of shear spinning process on microstructures and mechanical

properties of extruded pipes of spray deposited Al-8.5Fe-1.3V-1.7Si alloy

XIAO Yu-de, WU Yong-yu, LI Wen-xian, MA Zheng-qing, WANG Ri-chu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Extruded pipes of rapidly solidified Al-8.5Fe-1.3V-1.7Si alloy were prepared by using spray deposition and hot extrusion process, and the extrusions were thinned further into thin-wall pipes through hot backward shear spinning process. The effect of shear spinning process on microstructures and mechanical properties of extruded pipes of spray deposited Al-8.5Fe-1.3V-1.7Si alloy were investigated with optical microscopy, transmission electron microscopy, scanning electron microscopy and tensile test. The results show that the extruded pipes of spray deposited Al-8.5Fe-1.3V-1.7Si alloy consist of fibre (strip) microstructures, and distribution, size and shape of Al12(Fe,V)3Si (body center cubic structure, a≈1.260 nm) particles are various in the different fibre strips, and there even appear θ-Al3Fe4 (bottom-central monoclinic structure, a=1.543 nm, b=0.812 nm, c=1.254 nm, β=107.43°) and Al8Fe2Si (hexagonal structure, a=1.270 nm, c=2.620 nm) coarse lumpish phases. The insufficiently broken pieces of oxide films and incompletely binding prior particle boundaries remain along interface among the fibre strips. During the shear spinning process, the fibre (strip) microstructures are severely distorted, the oxide broken pieces are further cracked and redistributed, the weak binding prior particle boundaries are reduced and disappeared, and the overall microstructures incline to become a more uniformly continuum. All of these microstructural changes help to improve mechanical properties of the extruded pipes of spray deposited Al-8.5Fe-1.3V-1.7Si alloy and weaken anisotropy of the materials.

Key words: spray deposition; heat-resistant aluminum alloy; shear spinning

快速凝固Al-8.5Fe-1.3V-1.7Si耐热铝合金是由美国Allied-Signal铝业公司采用平面流铸造(PFC)法研究开发的[1-3]。 喷射沉积是集快速凝固、 粉末冶金和半固态加工于一体的新型近净成形制备工艺, 它有机地结合铸造冶金和粉末冶金技术的优点, 在新型高性能铝合金的研制开发中有广阔的应用前景[4]。 近年来, 人们试图用喷射沉积技术开发快速凝固Al-8.5Fe-1.3V-1.7Si耐热铝合金[5-7], 以减少生产工序, 降低制作成本。 喷射沉积坯的热加工是一个集致密化、 变形与相变于一体的复杂过程, 而欲获得所需形状和规格、性能高的制品, 必须在保持快速凝固组织优势充分发挥的同时, 保证所得制品粉末结合状态良好[8]。 因此, 合理选择成型方案、 加工路线和工艺参数是获得高性能快速凝固Al-8.5Fe-1.3V-1.7Si合金材料的关键和难点。 喷射沉积Al-8.5Fe-1.3V-1.7Si合金坯可以采用热挤压工艺成型, 在挤压过程中强烈的剪切变形能够有效实现喷射沉积坯的致密化和粉末体的良好结合, 从而获得喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压制品或半成品[9, 10]。 然而, 快速凝固Al-8.5Fe-1.3V-1.7Si合金高温变形抗力大, 采用热挤压直接制备薄壁管材相当困难。 金属强力旋压是一种新型的无切削压力加工工艺, 被广泛用于生产无缝薄壁管、 变厚壁回转体等制品[8, 11]。 目前,E.Quigley等对旋压流变机理、 力学模型、 工艺方法以及设备进行了大量的研究[12-14], 而对喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管的强力旋压研究较少。 在此, 作者选择喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管坯为研究对象, 研究强力热反旋压工艺对试验材料的显微组织及力学性能的影响, 以评估采用喷射沉积—挤压—旋压工艺来制备喷射沉积Al-8.5Fe-1.3V-1.7Si合金薄壁管材的可行性。

1 试验方案与过程

采用喷射沉积制坯工艺制备快速凝固Al-8.5Fe-1.3V-1.7Si合金管坯, 通过热挤压制备内径为153 mm的挤压管。 试验合金的名义成分为Al-8.5Fe-1.3V-1.7Si。喷射沉积Al-8.5Fe-1.3V-1.7Si合金管坯的制备在中南大学材料科学与工程学院的喷射沉积设备上完成, 管坯的挤压成型在陇西西北铝加工厂3500 t挤压机上完成, 挤压温度为480 ℃, 挤压比为5.3。

喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管采用双轮强力热反旋压工艺进行多道次旋压减薄。 强力旋压在沈阳新光机械厂20 t卧式旋压机上完成, 其基本原理如图1所示。 将毛坯套在芯模上, 芯模随主轴旋转, 旋轮沿芯模平移, 采用与旋压轮同步的电阻加热炉保温, 旋压加热温度为450 ℃。 芯模直径为153 mm, 旋轮圆角半径为8~15 mm。 芯模和旋轮均采用石墨+机油润滑。 当等温旋压过程中厚度累积减少40%后, 需在450 ℃的温度中退火1~2 h。

图 1 双轮热反旋压过程原理示意图

Fig. 1 Schematic diagram of double-wheel

backwise spinning process

合金管坯金相显微组织在POLTAR-MET立式光学显微镜下进行观察, 抛光表面采用Keller试剂(0.5 mL HF+1.5 mL HCl+2.5 mL HNO3+95.5 mL H2O)浸蚀。 透射电镜(TEM)组织在JEM-2000EX透射电镜下观察, 透射薄膜采用电解双喷穿孔制取, 电解液选用25%硝酸+75%甲醇混合液, 采用液氮冷却。 材料力学性能在INSTRON8032材料试验机上测试, 试样尺寸(直径×长)为6 mm×30 mm, 拉伸温度为室温和350 ℃, 拉伸速率为2 mm/min。 在高温拉伸前, 均匀加热7 min。 拉伸断口形貌在KYKY-AMRAY 2800B型扫描电镜下观察。

2 结果与分析

2.1 喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材的显微组织

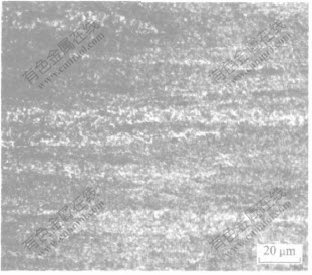

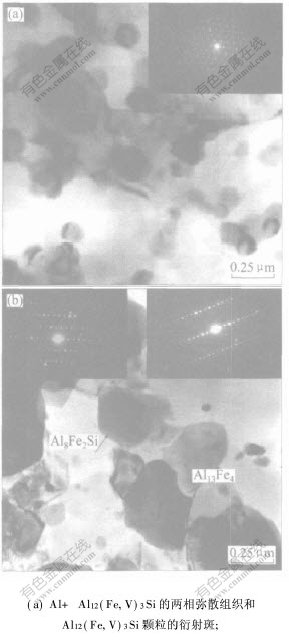

喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材(强力旋压前)的金相显微组织如图2所示。 可见, 在光学显微镜下, 挤压管材组织呈细小条带状, 条带沿着挤压方向延长, 均匀交替(错)排列。 其TEM显微组织如图3所示。 可见, 不同的条带中组织形貌和颗粒粒度有所不同, 条带(A, B)含有不同尺寸的Al12(Fe,V)3Si(体心立方, a≈1.260 nm)细小颗粒质点, Al12(Fe,V)3Si颗粒多呈球形, 弥散均匀分布在α-Al基体上; 而条带C中, Al12(Fe,V)3Si颗粒聚集、 粗化, 甚至存在θ-Al3Fe4(底心单斜, a=1.543 nm, b=0.812 nm, c=1.254 nm,β=107.43°)和Al8Fe2Si(六方, a=1.270 nm, c=2.620 nm)粗块状相。 管材显微组织主要由A+B构成, 条带C很少。 这种组织不均匀性主要是喷射沉积坯中存在不均匀组织所致。此外, 挤压管中存在结合缺陷, 残留未充分破碎的氧化膜碎片和原始粉末界面(PPB) 。 残留氧化膜碎片沿着原始粉末界面呈点链状分布。 这些结合缺陷会导致喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材横向力学性能偏低,使材料表现出各向异性[8-10] 。

图 2 喷射沉积Al-8.5Fe-1.3V-1.7Si挤压管的

金相显微组织

Fig. 2 Optical microstructures of extruded pipes

of spray deposited Al-8.5Fe-1.3V-1.7Si alloy

2.2 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋压管材的显微组织

喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材具有良好的可旋性, 通过强力热反旋可以制备薄壁(壁厚为2~25 mm)管件。

图 3 喷射沉积Al-Fe-V-Si合金挤压管

的TEM显微组织及球形弥散颗粒和

块状相颗粒的选区电子衍射斑

Fig. 3 TEM images of extruded pipes

of spray deposited Al-8.5Fe-1.3V-1.7Si alloy

and SAED patterns from spherical

dispersions and lumpish particles

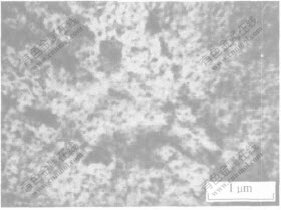

喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材经强力旋压累计减薄77%后的金相显微组织如图4所示。从整体上看,在旋压过程中金属的主变形方向(轴向)与挤压的主变形方向(挤压方向)一致,旋压管的显微组织仍保持挤压制品原来取向趋势的条带状形貌。经强力减薄旋压变形后, 除条带畸变、 氧化膜破碎与重新分布, 残留原始粉末界面减少外,在高温热作用与变形作用的共同影响下, 条带的显微组织也发生一定的变化, 如Al12(Fe,V)3Si聚集粗化, 亚结构发生变化等。当累积减薄达77%后,旋压管材主要由Al+ Al12(Fe,V)3Si的两相弥散微细组织构成(如图5所示),但是, 管材中也存在较粗大的显微组织(如图6所示), 呈组织不均匀性, 这也是喷射沉积坯组织不均匀性“遗传”所致。

然而, 强力减薄旋压是一个局部连续加载而导致局部三维变形累积的过程,在旋压过程中,变形集中发生在与旋轮近似于点接触的变形区。在旋轮加载时, 在旋轮、芯模、接触摩擦以及周围金属禁锢的共同作用下,变形区受到强烈的径向应力,产生径向压缩变形, 转而沿着轴向和切向延伸流变,存在强烈的剪切变形。在剪切应力和剪切变形作用下,条带会发生强烈的畸变,而且随着旋压减薄变形累积, 畸变增大,管材组织进一步趋于连续、均[CM(22] 匀,同时, 与挤压管相比, 在累积减薄旋压77% 后,氧化膜进一步破碎, 碎片重新分布, 残留原始粉末界面减少,甚至消失,如图5所示。在低于450 ℃的温度下加热保温,Al+ Al12(Fe,V)3Si的弥散组织聚集粗化不强烈, 因此, 通过强力旋压加工可以进一步改善喷射沉积Al-8.5Fe-1.3V-1.7Si合金坯的结合状态, 提高喷射沉积挤压管材的微观组织连续性和均匀性。

图 4 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋

压管金相显微组织

Fig. 4 Optical microstructures of spun pipes of

spray deposited Al-8.5Fe-1.3V-1.7Si alloy

图 5 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋压管

TEM显微组织

Fig. 5 TEM image of spun pipes of

spray deposited Al-8.5Fe-1.3V-1.7Si alloy

(b) 含块状相的粗大组织和块状相的衍射斑

图 6 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋压(累积

减薄达77%)管材的TEM显微组织

Fig. 6 TEM images of spun pipes of

spray deposited Al-8.5Fe-1.3V-1.7Si alloy with

cumulative thinning ratio of 77%

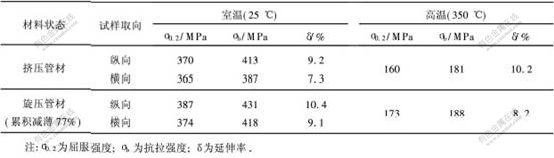

2.3 挤压管材和旋压管材的拉伸力学性能

从喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材和旋压管材上截取拉伸力学试样, 进行室温及高温(350 ℃)拉伸力学测试试验, 测试结果如表1所[CM(22]示。 可见, 与挤压管材的力学性能相比, 相应的旋压(强力减薄77%)管材的室温强度和塑性均明显提高, 同时, 还表现出良好的高温力学性能。

表 1 喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材和旋压管材的室温和高温力学性能的对比

Table 1 Comparison of tensile properties of spray deposited

Al-8.5Fe-1.3V-1.7Si extruded pipes and spun pipes

图 7 喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材和旋压管材典型拉伸断口形貌

Fig. 7 Typical tensile fracture surfaces of spray deposited

Al-8.5Fe-1.3V-1.7Si extruded pipes and spun pipes

对喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材和旋压管材沿不同取向的室温拉伸断口进行对比分析。 截自挤压管和旋压管的力学试样的典型拉伸断口如图7所示。 从整体上看, 它们的拉伸断口都是由均匀细小的韧窝构成, 然而, 在挤压管的纵向拉伸断口上(见图7(a)), 可以观察到主裂纹扩展时沿着垂直于主裂纹扩展面的微小台阶, 甚至出现二次微裂纹, 在横向拉伸断口上亦可以观察到二次微裂纹。 从旋压管试样的纵向和横向拉伸断口上看(见图7(b)和7(c)), 微小台阶或二次微裂纹减少, 沿弱结合界面扩展裂纹减少, 拉伸试样更趋向于以完全的微孔聚合型韧性断裂模式发生断裂。

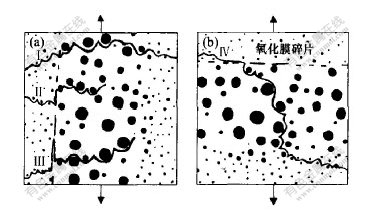

在挤压管材的条带状组织中或多或少沿着条带界面残留着呈点链状的氧化膜碎片, 存在着弱结合的原始粉末界面。 在材料损伤断裂过程中(如图8所示), 裂纹可能以I, II, III和IV等模式与途径, 横穿弱结合界面或沿界面低能扩展。 随着氧化膜碎

(a) 裂纹横穿界面; (b) 裂纹沿界面低能扩展

图 8 条带状组织中裂纹扩展模式与途径

Fig. 8 Propagating modes and expanding

approachs of main crack in fibre microstructures

片的充分破碎, 原始粉末界面结合增强, 裂纹更加倾向于以模式I横穿界面, 且裂纹沿界面低能扩展的可能性也减小。 显然, 这些结合缺陷的存在和分布状况引起材料纵向、横向拉伸变形和断裂行为存在差异, 导致材料呈现一定的各向异性。 在多道次减薄旋压过程中, 挤压管中尚未充分破碎的氧化膜(碎片)进一步破碎, 重新分布, 残留原始粉末界面减小、 消除。 因此, 虽然旋压管材中可能仍然存在上述结合缺陷, 但与挤压管材相比, 这样的缺陷大大减弱, 也大大减少, 这样, 旋压管材试样的拉伸断口上微小台阶或二次微裂纹减少。 这与强力减薄旋压过程中显微组织的变化规律相吻合。

综上所述, 对挤压管进行后续强力旋压加工, 有利于提高喷射沉积Al-8.5Fe-1.3V-1.7Si合金管材的力学性能, 并减弱材料各向异性。

3 结 论

a. 喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管由交替排列的纤维条带状组织构成, 条带大多由α-Al+Al12(Fe,V)3Si两相混合组织构成, 不同条带含有的Al12(Fe,V)3Si颗粒粒径不同, 有的甚至出现θ-Al3Fe4和Al8Fe2Si粗块状相。

b. 在挤压管中存在点链状的氧化膜碎片和弱结合的原始粉末界面, 这种微观组织不均匀性和结合缺陷导致喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材力学性能偏低, 且材料表现出各向异性。 经450 ℃强力减薄旋压77%后, 条带发生畸变, 氧化膜破碎并重新分布, 残留原始粉末界面减少, 组织趋于更加连续、 均匀。

c. 减薄旋压后的薄壁管材温强度和塑性明显提高, 同时也表现出良好的高温力学性能, 材料各向异性减弱。 因此, 选择合适加工工艺条件, 通过喷射沉积-挤压-旋压工艺可以制备喷射沉积Al-8.5Fe-1.3V-1.7Si合金高性能薄壁管材。

参考文献:

[1]Skinner D J, Bye R L, Raybould D, et al. Dispersion strengthened Al-Fe-V-Si alloys[J]. Scripta Metall Mater, 1986, 20(6): 867-872.

[2]Skinner D J. The physical metallurgy of dispersion strengthened Al-Fe-V-Si alloys[A]. Kim Y W, Griffith W M. Dispersion Strengthened Aluminum Alloys[C]. Warrendale: The Mineral Metal and Materials Society, 1988: 181-197.

[3]Lavernia E J, Ayers J D, Srivatsan T S. Rapid solidification processing with specific application to aluminum alloys[J]. Inter Mater Rev, 1991, 37(1): 1- 44.

[4]杨留栓, 杨根仓, 周尧和, 喷雾沉积快速凝固技术的发展与展望[J]. 材料科学与工程, 1994, 12(2): 29-33.

YANG Liu-shuan, YANG Gen-cang, ZHOU Yao-he. Development of spray deposited / rapidly solidified technology and their future[J]. Journal of Materials Science and Engineering, 1994, 12(2): 29-33.

[5]Srivastava A K, Ojha S N, Ranganathan S. Microstructural features and heat flow analysis of atomized and spray-formed Al-Fe-V-Si alloy[J]. Metallurgical and Materials Transactions A, 1998, 29(11): 2205-2219.

[6]Hariprasad S, Sastry S M L, Jerina K L, et al. Microstructures and mechanical properties of dispersion-strengthened high-temperature Al-8.5Fe-1.2V-1.7Si alloys produced by atomized melt deposition process[J]. Metallurgical and Materials Transactions A, 1993, 24(4): 865-873.

[7]JIN Tou-nan, XIAO Yu-de, LI Dou-xing. Microstructure characterization of intermetallic phases in a spray-cast Al-8.5Fe-1.3V-1.7Si alloy[J]. Trans Nonfer Met Soc China, 2001, 11(1):10-15.

[8]肖于德. 快速凝固Al-8.5Fe-1.3V-1.7Si耐热铝合金组织性能及大规格材料制备工艺的研究[D]. 长沙:中南大学材料科学与工程学院, 2003: 90-128.

XIAO Yu-de. Study on microstructures and properties of rapidly solidified Al-8.5Fe-1.3V-1.7Si heat-resistant aluminum alloy and preparation techniques of its large-size products[D]. Changsha: School of Materials Science and Engineering, Central South University, 2003: 90-128.

[9]XIAO Yu-de, LI Wen-xian, TAN Dun-qiang, et al. Influence of processing parameters on microstructures and mechanical properties of rapidly solidified Al-8.5Fe-1.3V-1.7Si hot-extruded produce[J]. Trans Nonfer Soc China, 2003, 13(3): 558-563.

[10]XIAO Yu-de, LI Wen-xian, MA Zheng-qing. Microstructures and mechanical properties of extruded pipe of rapidly solidified Al-8.5Fe-1.3V-1.7Si alloy prepared from multi-layer spray deposited blanks[A]. SONG Jian, YIN Rui-yu. Proceedings of International Conference on Engineering and Technological Sciences[C]. Beijing: New World Press, 2000: 360-364.

[11]艾方, 旋压成形技术[J]. 模具技术, 1998, 92(2): 94-96.

AI Fang. Spin forming technology[J]. Die & Mould Technology, 1998, 92(2): 94-96.

[12]Quigley E, Monaghan J. Metal forming: an analysis of spinning processes[J]. Journal of Materials Processing Technology, 2000, 103(1): 114-119.

[13]XUE Ke-ming, LU Yan. Elastic-plastic FEM analysis and experimental study of diametral growth in tube spinning[J]. Journal of Materials Processing Technology, 1997(69):172-175.

[14]XUE Ke-ming, LU Yan, ZHAO Xian-ming. A study of the rational matching relationships amongst technical parameters in stagger spinning[J]. Journal of Materials Processing Technology, 1997(69): 167-171.

收稿日期:2004 -07 -27

基金项目:国家重点基础研究发展规划项目(G1999064900)

作者简介:肖于德(1969-), 男, 湖南娄底人, 教授, 博士, 从事快速凝固耐热铝合金的研究

论文联系人: 肖于德, 男,教授, 博士; 电话: 0731-8830261(O); E-mail: xiaoyude@mail.csu.edu.cn

摘要: 采用喷射沉积-热挤压工艺制备快速凝固Al-8.5Fe-1.3V-1.7Si耐热合金管材, 并通过强力热反旋压工艺将这些挤压管进行多道次减薄, 制备薄壁管; 利用金相显微组织观察、 透射电镜分析、 扫描电镜分析和力学拉伸试验等手段, 研究强力热反旋压工艺对喷射沉积Al-8.5Fe-1.3V-1.7Si合金挤压管材显微组织和力学性能的影响。 研究结果表明: 喷射沉积Al-8.5Fe-1.3V-1.7Si挤压管的显微组织呈纤维条带状, 不同条带中Al12(Fe,V)3Si(体心立方, a≈1.260 nm)颗粒大小和分布形貌不同, 甚至出现θ-Al13Fe4(底心单斜, a=1.543 nm, b=0.812 nm, c=1.254 nm, β=107.43°)和Al8Fe2Si(六方, a=1.270 nm, c=2.620 nm)粗块状相; 条带间残留着未充分破碎的氧化物和原始粉末界面; 在强力旋压过程中, 条带状组织发生畸变, 氧化膜破碎, 并重新分布, 弱结合的残留原始粉末界面减少或消失, 显微组织趋于连续、均匀; 与其他挤压管材相比, 喷射沉积Al-8.5Fe-1.3V-1.7Si合金旋压管材, 力学性能明显提高, 材料各向异性有所减弱。

关键词: 喷射沉积; 耐热铝合金; 强力旋压

中图分类号:TG146.2 文献标识码:A 文章编号: 1672-7207(2005)03-0358-06