中国有色金属学报 2003,(01),157-161 DOI:10.19476/j.ysxb.1004.0609.2003.01.029

工艺参数对SHS-铸造钢基表面TiC-Fe梯度复合涂层结构的影响

华中科技大学模具技术国家重点实验室,武汉理工大学材料科学与工程学院,武汉理工大学材料科学与工程学院,武汉理工大学材料复合新技术国家重点实验室,华中科技大学模具技术国家重点实验室 武汉430074 ,武汉430070 ,武汉430070 ,武汉430070 ,武汉430074

摘 要:

将自蔓延高温合成 (SHS)技术与铸造工艺结合起来 ,制备了铸造钢基表面TiC Fe梯度复合材料 ,研究了钢液的浇注温度、Ti C Fe预制块的组成及其相对密实度等工艺参数对梯度复合涂层结构的影响。结果表明 :在保证预制块能被浇注的钢液直接点燃的条件下 ,适当提高钢液的浇注温度、降低预制块的密实度均有利于梯度复合涂层的形成 ;而且在预制块中掺加适量的低熔点金属稀释剂不仅可降低合成TiC颗粒的尺寸 ,而且也有利于梯度复合涂层的形成。梯度复合涂层的形成与钢液向预制块中的渗透、预制块中Fe和低熔点稀释剂的熔化以及合成的TiC颗粒向钢液中的扩散等作用有关

关键词:

中图分类号: TG174.4

作者简介:严有为(1965),男,副教授,博士;

收稿日期:2002-04-08

基金:华中科技大学“人才引进”基金 (0 0 1A66)和材料复合新技术国家重点实验室开放基金 (990 8);

Effects of technological parameters on microstructure of TiC-Fe cermet graded composite coating on cast steel substrate by SHS- casting route

Abstract:

A TiC-Fe cermet graded composite coating on a cast s te el substrate was successfully fabricated by an SHS-casting route. The effects o f technological parameters, such as pouring temperature of liquid steel, composi tion of Ti-C-Fe preform and its relative green density, on the microstructure of the coating were emphatically studied. The results show that, under the condi tion of ensuring the preform to be ignited, properly increasing the pouring temp erature of liquid steel and decreasing the green density of the preform are favo rable to the formation of the graded composite coating. Furthermore, adding a ki nd of metal diluents with lower melting point into the preform not only can decr ease the size of the synthesized TiC particles, but also is more advantageous fo r the formation of the graded composite coating. It is considered by analysis th at the formation of the graded composite coating is related to the combined effe cts of the infiltration of the melt into the preform, the fusion of Fe powders a nd the diluents in the preform, and the converse diffusion of the synthesized Ti C particles into the poured melt.

Keyword:

casting; SHS; TiC-Fe cermet coating; graded co mposite; technological parameter;

Received: 2002-04-08

为了提高零件的耐磨、 耐热、 耐腐蚀等性能, 在零件的表面或特殊部位获得特殊性能涂层是一种经济、 有效的措施之一。 目前, 制备表面涂层的主要工艺有热喷涂

本文作者将自蔓延高温合成(SHS)技术和铸造工艺结合起来, 在铸造过程中, 利用钢液浇注的高温直接点燃置于铸型特定部位的Ti-C-Fe预制块, 以同步合成铸造钢基表面TiC-Fe金属陶瓷梯度复合材料, 并着重研究工艺参数对梯度复合涂层形成的影响。

1 实验

制备预制块的原料粉末包括Ti粉(99.0%, < 57 μm)、 C粉(< 1 μm)和Fe粉(98.5%, <20 μm)。 初步的研究表明, 当Ti-C-Fe预制块中Fe粉的含量大于50%(质量分数, %, 下同)时, 浇注温度高于1 600 ℃的钢液也难以点燃该预制块, 即不能合成所需的TiC-Fe金属陶瓷涂层。 因此, 本文作者以Ti-C-30%Fe为预制块的基本成分, 研究钢液的浇注温度、 预制块的相对密实度对涂层结构的影响; 在此基础上, 在预制块中掺入5%的某一低熔点金属稀释剂, 研究稀释剂对梯度复合涂层形成的影响。

将原料粉未在混料机上干混12 h后, 在钢模中冷压成相对密实度为30%~70%的预制块(尺寸d40 mm×10 mm)。 为了有利于预制块反应时气体的排放, 在树脂砂型腔(尺寸d40 mm×80 mm)的底部铺设一层厚度约为5 mm的石英砂(平均粒度175 μm)。 然后, 将经过150 ℃ 、 0.5 h脱水处理的预制块置于石英砂层的上面。 在中频感应电炉中熔炼45#钢, 当其温度升至1 550 ℃以上时, 浇注铸型。 为了保证钢液的平稳充填和铸件的补缩, 设计了合适的浇注系统和补缩冒口。 当铸件凝固后, 将其沿纵向进行线切割, 获得微观分析用试样。 采用D/MAX ⅢB型X射线衍射仪分析涂层的相组成, 用光学显微镜和JSM-35CF型扫描电镜分析不同工艺条件下获得的表面复合材料的界面结构。

2 结果与讨论

2.1 钢液浇注温度的影响

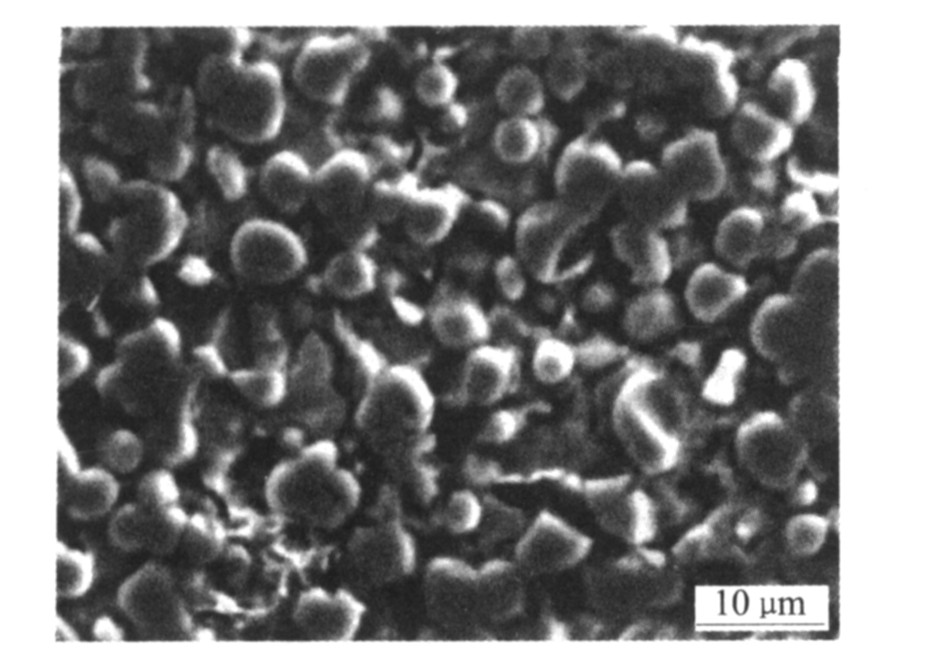

对于相对密实度为50%的Ti-C-30%Fe预制块, 当钢液的浇注温度为1 550 ℃ 时, 合成的涂层结构及其物相分析的结果分别如图1和图2所示。

图1 合成的金属陶瓷涂层的结构

Fig.1 Microstructure of coating (SEM)

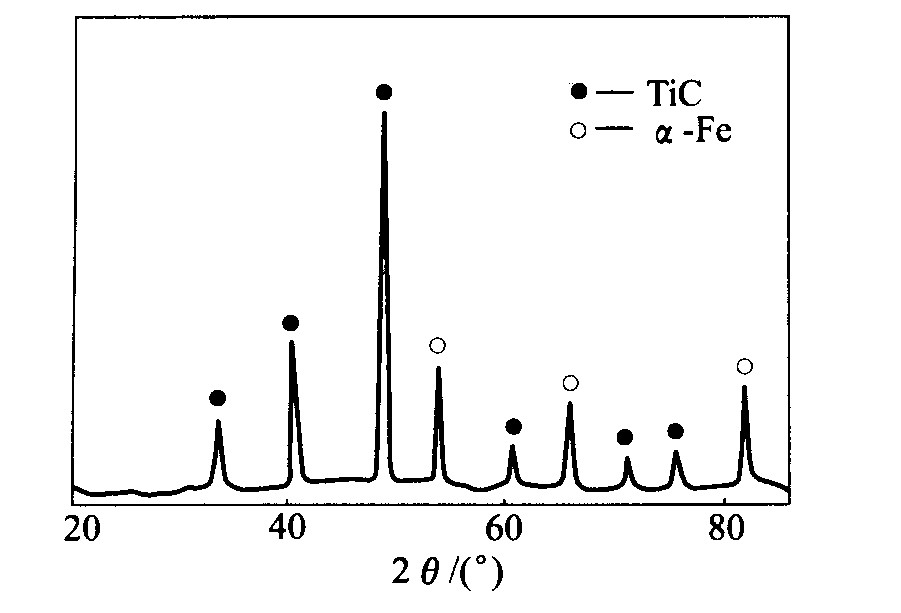

图2 涂层的X射线衍射物相分析结果

Fig.2 XRD pattern of synthesized coating

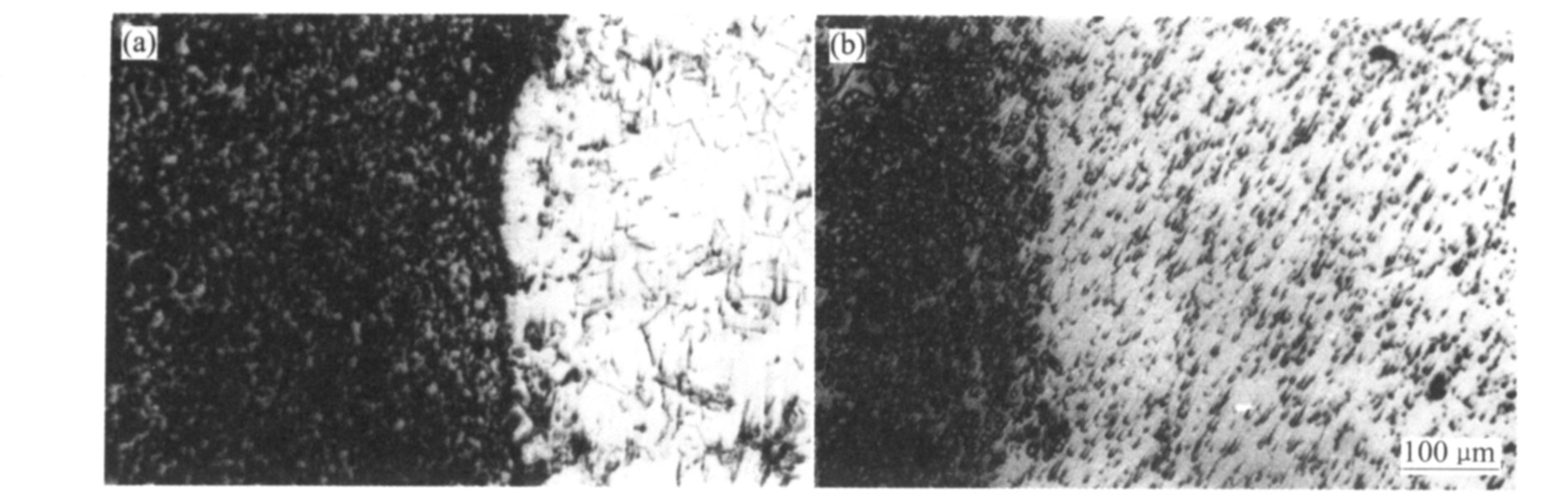

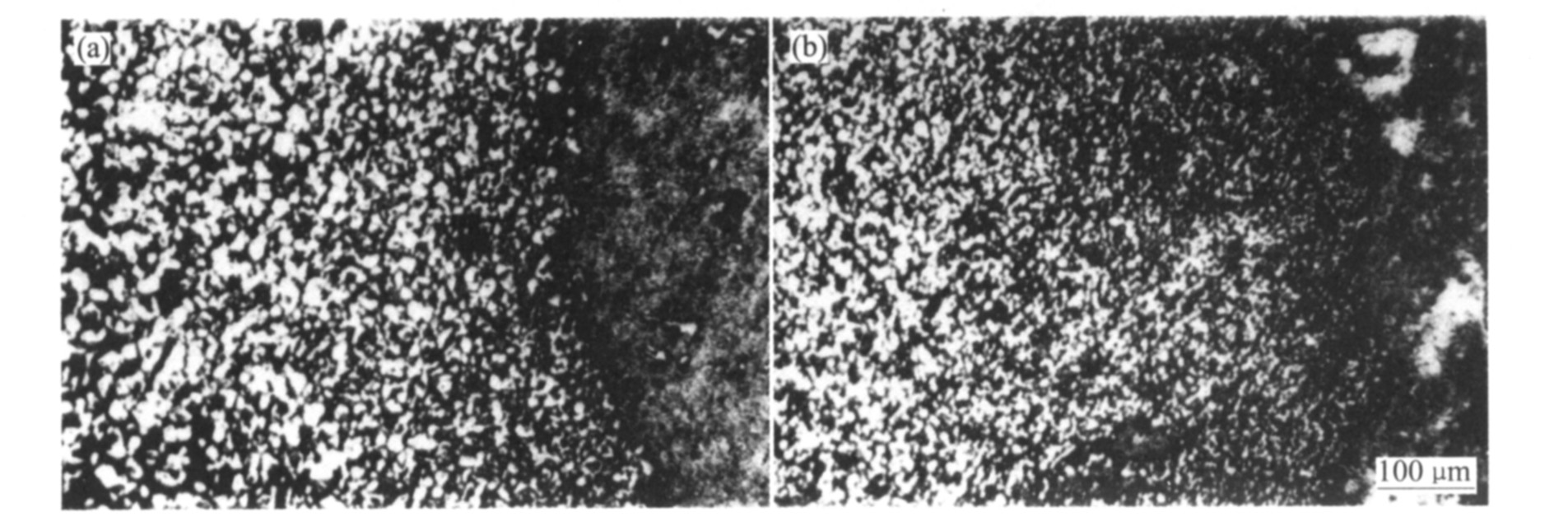

由图1可见, 合成的涂层由TiC和Fe两相组成, TiC呈近球状均匀分布, 而Fe则作为粘结相将TiC颗粒粘结起来, 形成典型的TiC-Fe金属陶瓷结构。 由此说明, 当浇注温度≥1 550 ℃ 时, 预制块能被钢液直接点燃而形成TiC-Fe金属陶瓷涂层。 但是, 钢液的浇注温度对涂层与基体的界面结构有明显的影响, 如图3所示(图中左边为合成的涂层, 右边为钢的基体)。 在较低的浇注温度下(如1 550 ℃), 涂层与基体的界面是平直的(见图3(a)); 而在较高的浇注温度下(如1 650 ℃), 涂层与基体之间存在一个过渡区, 在该过渡区中亦存在较多的TiC粒子(见图3(b))。 研究表明

2.2 预制块密实度的影响

在钢液的浇注温度为1 600 ℃的条件下, 当Ti-C-30%Fe预制块的相对密实度分别为30%和70%时, 所得表面复合材料的界面结构如图4所示。 当预制块的密实度为30%时, 浇注的钢液在静压头的作用下可向预制块中的孔隙中渗透

图3 钢液的浇注温度对表面复合材料界面结构的影响

Fig.3 Effect of pouring temperature of liquid steel on interfacial structure between synthesized coating and steel substrate (a)—1 550 ℃; (b)—1 650 ℃(no-etched specimens)

图4 预制块的密实度对表面复合材料界面结构的影响

Fig.4 Effect of relative green density of preform on interfacial structure between synthesized coating and substrate (a)—30%; (b)—70% (etched specimens)

2.3 预制块中低熔点金属稀释剂的影响

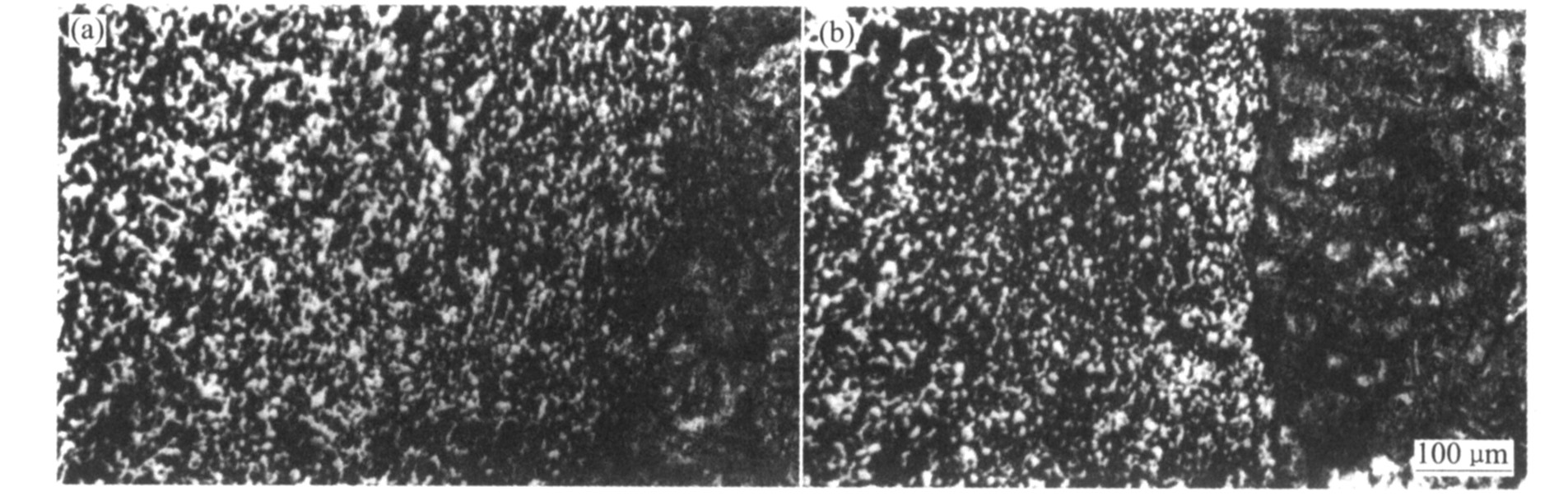

为了获得表面梯度复合材料, 研究了Ti-C-30%Fe预制块中掺加低熔点金属稀释剂对梯度复合涂层形成的影响(浇注温度1 600 ℃ , 预制块相对密实度50%), 其结果如图5所示。 当预制块中没有掺加稀释剂时, 合成的涂层中TiC颗粒的尺寸较大, 且涂层与基体的结合界面较为平整, 如图5(a)所示。 当预制块中掺加5%的低熔点金属稀释剂时, 这些金属稀释剂吸收预制块反应时放出的热量, 使预制块的燃烧温度降低。 研究表明

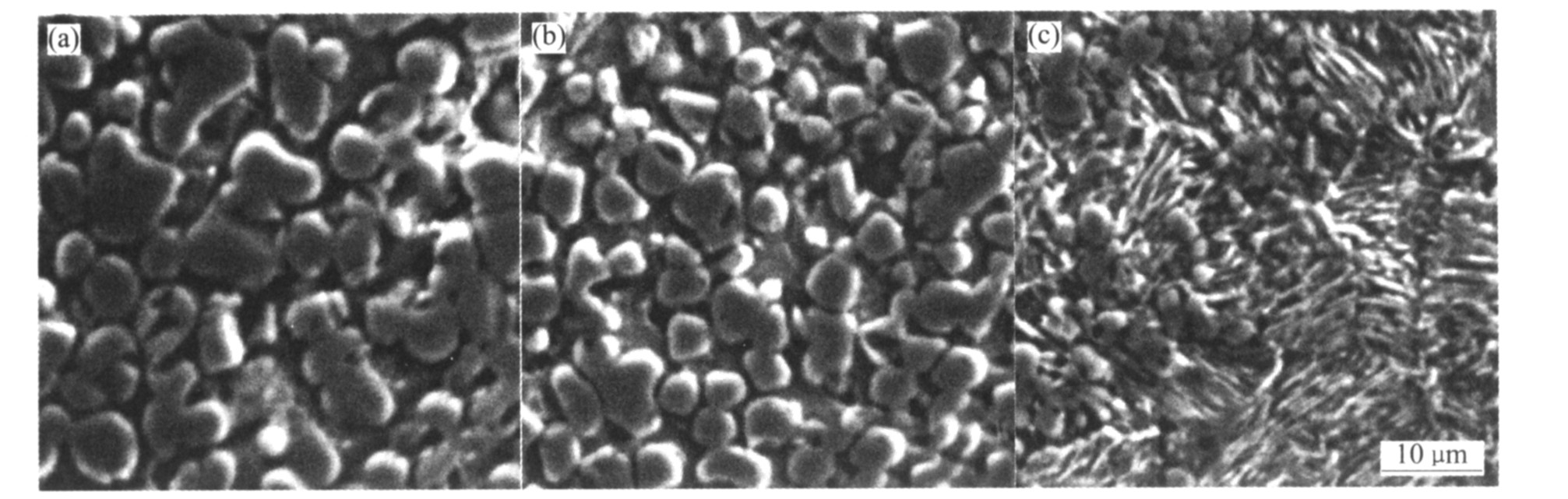

根据上面的研究结果, 制备铸造钢基表面梯度复合材料的工艺条件可优选如下:钢液的浇注温度1 600 ℃、 预制块的组成为Ti-C-30%Fe-5%低熔点金属稀释剂、 预制块的相对密实度50%。 图6所示为在该工艺条件下获得的表面复合材料距外表面不同部位处的显微结构。 由于预制块在SHS过程中产生的气体能顺利地排放到预置其下的松散石英砂层中, 且得到了高温钢液的浸渗和液态低熔点金属稀释剂的充填, 因此, 合成的涂层中未发现明显的气孔和夹杂, 且由表及里TiC颗粒的数量和尺寸均呈梯度递减, 表现出较明显的梯度复合的特征。 这种梯度结构的表面复合材料既保留了钢基体良好的韧性, 又兼有金属陶瓷高的耐磨性, 且两者之间具有较高的界面结合强度。 因此, 这种材料适合制备在大冲击载荷和热循环应力条件下工作的耐磨零件, 有关这方面的内容将另文介绍。

图5 预制块中低熔点金属稀释剂对表面复合材料界面结构的影响

Fig.5 Effect of adding amount of diluents in preform on interfacial structure of coating/substrate (a)—0; (b)—5% (etched specimens)

图6 涂层不同部位处的显微结构(SEM)

Fig.6 SEM photographs of synthesized coating at different distances from outside surfuce (a)—2 mm from outside surfuce; (b)—6 mm from outside surfuce; (c)—10 mm from outside surfuce

参考文献

[3] DavisLG ,MagayJG .Cast in placehardfacing[J].TransAFS ,1981,89:385402.