Al-Cu-Mg-Ag-(Sc)合金的显微组织与腐蚀性能

肖代红,黄伯云,陈康华

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:采用铸锭冶金工艺,制备不同钪含量的Al-Cu-Mg-Ag合金。通过金相显微镜、扫描电镜、透射电镜、晶间腐蚀及剥落腐蚀等实验方法,研究钪对Al-5.3Cu-0.8Mg-0.6Ag合金的组织和腐蚀性能影响。结果表明:添加0.3%~0.5% Sc可明显细化铸态合金的晶粒,平均晶粒尺寸从300 μm降低到60 μm,而添加0.1%~0.3% Sc有助于提高挤压态合金抗腐蚀性能。但当添加0.5% Sc时,合金中形成粗大的Al3(Sc, Zr)稀土化合物相,导致合金的抗蚀性能降低。

关键词:

中图分类号:TG 146.21 文献标识码:A 文章编号:1672-7207(2009)05-1252-07

Microstructure and corrosion properties of Al-Cu-Mg-Ag-(Sc) alloys

XIAO Dai-hong, HUANG Bai-yun, CHEN Kang-hua

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The Al-Cu-Mg-Ag alloys with different scandium contents were prepared by ingot metallurgy technology. The effect of scandium addition on microstructure and corrosion properties of Al-5.3Cu-0.8Mg-0.6Ag-0.2Zr alloy was investigated using optical microscope, scanning electron microscope (SEM), transmission electron microscope (TEM), intergranular corrosion and exfoliation corrosion. The result shows that 0.3%-0.5% Sc addition refines the grains of the casting alloys and the average grain size decreases from 300 μm to 60 μm. Increasing Sc content from 0.1% to 0.3% increases corrosion-resistance properties of the extruded alloys. However, the coarsening Al3(Sc, Zr) compounds in the extruded alloys with 0.5% Sc decrease corrosion-resistant properties seriously.

Key words: Al-Cu-Mg-Ag alloys; scandium; microstructure; corrosion properties

Al-Cu-Mg系合金因具有较高的强度和良好的热强性,被广泛用作航空航天结构材料,但该合金系主要用于100 ℃以下的工作环境。当温度超过100 ℃ 时,因强化相粗化而使其性能下降[1]。为提高其耐热性能,采用微合金化,在合金中添加少量Ag,在时效过程中,产生特殊的强化析出相即Ω相,从而使合金具有较好的耐热性能[1-6]。在铝合金中添加少量的稀土元素可起到变质、细化组织的作用,而当添加量足以生成金属间化合物或构成固溶强化时,则对提高铝合金的耐热性能有显著作用[7-9]。稀土Sc作为一种有效的合金化元素,人们对其纯铝[9-10]、Al-Mg系[11-13]及Al-Zn-Mg-Cu系[14-17]中的作用进行了大量的研究。Li等[18]通过在Al-Cu- Mg-Ag合金中添加0.32% Sc,发现Sc能明显细化铸态合金的晶粒,但他们并没有就Sc对其挤压态合金的组织与腐蚀性能影响进行研究。为此,本文作者采用铸锭冶金工艺,研究微量Sc对Al-5.3Cu-0.8Mg- 0.6Ag-0.2Zr合金组织与腐蚀性能的影响。

1 实 验

以Al-5.3Cu-0.8Mg-0.6Ag-0.2Zr合金为基础,添加不同含量的Sc(见表1),其中,稀土Sc及Zr采用中间合金形式加入,而其他的元素均采用高纯物的形式加入。合金采用中频感应熔炼法熔炼,并用C2Cl6精炼后浇铸成圆锭,铸锭在500 ℃均匀化退火处理后,热挤压成棒材,合金的淬火时效工艺采用525 ℃淬火(水冷),于185 ℃时效。

时效处理后,挤压态合金的晶间腐蚀试验按照标准GB 7998—87进行。腐蚀介质为1 L NaCl溶液添加10 mL的H2O2溶液,再添加质量分数为3%的NaCl溶液和30% H2O2溶液混合配制而成,合金面积容积比为2 dm2/L,试验温度为35 ℃。而剥落腐蚀实验参照HB 5455—90标准进行。腐蚀介质采用标准EXCO溶液:4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3,试验温度为25 ℃,合金面积容积比为15 mL/cm2,对其腐蚀性能进行测试后,根据标准进行评级。

在NEOPHOT-2型光学显微镜上对铸态组织进行观察,试样采用混合酸腐蚀。采用JSM-6360LV扫描电镜分析组织。时效态合金的显微分析在JEM-100CX及TecnaiG220透射电镜上进行,薄膜试样采用电解双喷减薄,电解液为30%硝酸和70%甲醇的混合液。

表1 试验合金的名义成分

Table 1 Nominal compositions of present alloys

2 实验结果

2.1 Sc对铸态合金显微组织的影响

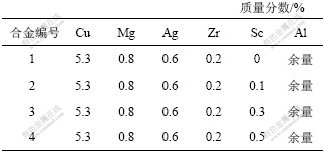

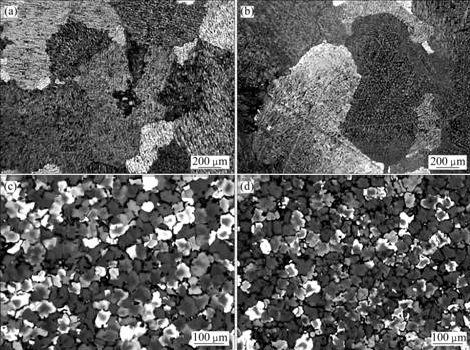

铸态合金的显微组织见图1。可见,未添加稀土Sc的合金1,平均晶粒尺寸超过300 μm(图1(a)),呈现出明显的树枝状组织。当添加0.1% Sc时,合金2同样具有树枝状晶胞组织,晶粒尺寸相对合金1并没有发生明显改变(图1(b)),表明添加0.1% Sc并不能起到晶粒细化的作用,其原因是Sc在铝中的固溶度超过了0.1%,少量Sc固溶在铝基体中。当添加0.3%~0.5% Sc时(图1(c)与图1(d)),合金的组织呈现出等轴状晶粒,晶粒尺寸明显变小,其平均尺寸为60 μm。同时,合金4与合金3的晶粒尺寸没有明显的差别,而SEM观察显示(见图2),在合金4中出现粗大的花瓣状化合物(图2(a)),EDX测试显示,其为Al3(Sc, Zr)相,这种化合物相在均匀化处理过程中,并不发生溶解。

(a) 合金1;(b) 合金2;(c) 合金3;(d) 合金4

图1 铸态合金的显微组织

Fig.1 Microstructures of as-cast alloys

2.2 Sc对挤压态合金显微组织的影响

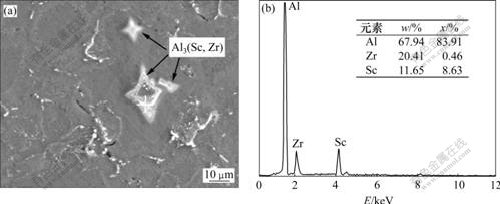

4种合金经过热挤压后,沿挤压方向的显微组织如图3所示。可见,合金1与2均具有明显的纤维状组织,晶粒较为粗大,而合金3与4晶粒尺寸明显降低,但合金4中有粗大的粗生Al3(Sc, Zr)相粒子(图3(d)),这些粒子沿挤压方向分布。

(a) 扫描电镜图像; (b) 能谱图像

图2 铸态合金4的扫描电镜像

Fig.2 SEM image of as-cast alloy 4

(a) 合金1;(b) 合金2;(c) 合金3;(d) 合金4

图3 挤压态合金的显微组织

Fig.3 Microstructures of extruded alloys

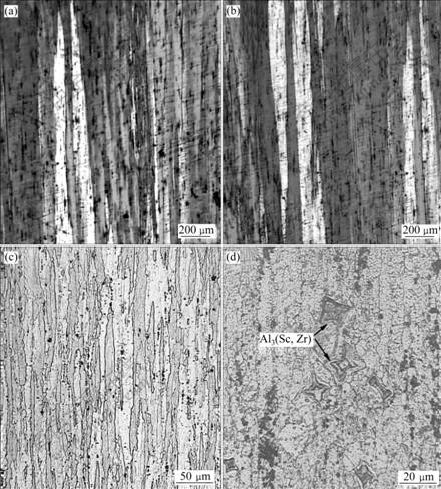

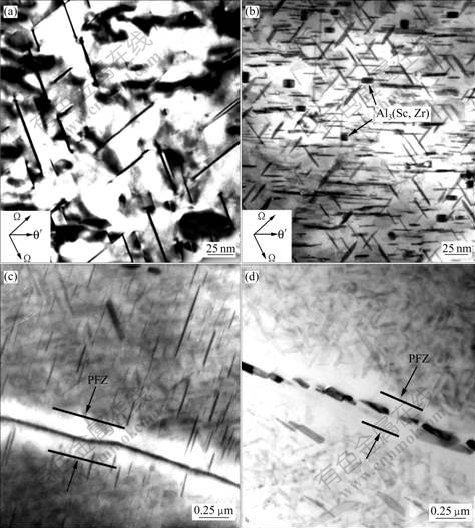

对挤压态合金1与3经过525 ℃固溶淬火及185 ℃时效10 h后,进行TEM分析(图4)。2种合金中的主要析出相均为Ω相,该相呈片状,在{111}Al上形核析出,可见,添加Sc并不改变强化析出相的种类。暗场相分析结果表明,合金3中析出相的平均直径为51 nm,低于合金1的平均直径(为76 nm),表明合金中添加微量稀土Sc后,其析出相得到了细化,而密度则提高。

(a) 合金1;(b) 合金3;(c) 合金1的晶界;(d) 合金3的晶界

图4 合金1及合金3于185 ℃时效10 h后的TEM像

Fig.4 TEM images of alloy 1 and alloy 3 after aging for 10 h at 185 ℃

TEM观察也显示(图4(b)),在合金3的晶粒内部有弥散的Al3(Sc, Zr)相,其平均尺寸为10~100 nm。该相是由于在固溶过程中,部分Sc固溶在铝基体中,淬火后与基体中的Al和Zr发生作用形成弥散粒子析出。对晶界进行TEM观察显示(图4(c)和4(d)),合金1的晶界连续析出θ(Al2Cu)相,形成的无沉淀析出带(PFZ区)比较宽。相反,合金3的晶界析出是非连续析出,晶界析出相是θ(Al2Cu)相,表明添加微量的Sc使合金中的晶界析出得到改善。

2.3 Sc对挤压态合金腐蚀性能的影响

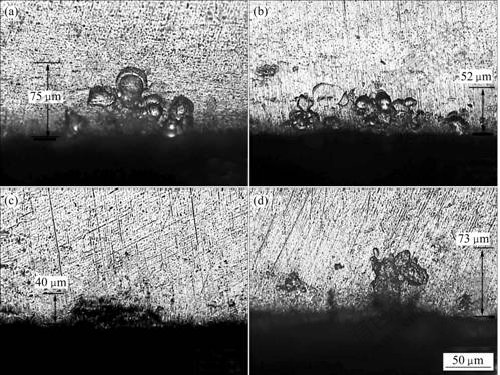

对不同钪含量的挤压态合金经过185 ℃时效10 h后进行腐蚀性能测试。晶间腐蚀测试结果如图5所示。可见,合金1的晶间腐蚀最大深度为75 μm,添加0.1% Sc合金的相应腐蚀深度降低到52 μm,而当添加0.3% Sc时,晶间腐蚀最大深度降低到40 μm,表明添加0.1%~0.3% Sc提高了晶间腐蚀抗力。然而,当添加0.5% Sc时,腐蚀最大深度又提高到73 μm,表明过多地增加Sc,对晶间腐蚀不利。

(a) 合金1;(b) 合金2;(c) 合金3;(d) 合金4

图5 不同钪含量合金的在晶间腐蚀后的显微组织

Fig.5 Microstructures of present alloys after intergranular corrosion testing

表2 合金在EXCO溶液中浸泡不同时间后的剥落腐蚀等级评价

Table 2 Corrosion grades of present alloys after EXCO-test

按照标准进行剥落腐蚀试验,在不同浸泡时间下的剥落腐蚀等级如表2所示。可见,经过24 h浸泡后,合金1腐蚀等级为EB+级,合金2为EB级,而合金3为EA级,合金4则降为EB+级。48 h后,合金1与4均为ED级,而合金3达到EB级。经过浸泡72 h后,合金1,2与4腐蚀等级均为ED级以上,而合金3的腐蚀等级为EC。上述研究表明,基体合金中添加0.1%~0.3% Sc,有助于提高合金的抗腐蚀性能,但过多地添加Sc,反而会降低抗腐蚀性能。

3 分析与讨论

图1表明在Al-Cu-Mg-Ag合金中添加0.3%~0.5% Sc,晶粒明显发生细化。在非平衡凝固条件下,微量Sc在Al-Cu-Mg-Ag合金中,一部分固溶于基体α(Al)中,另一部分以一次Al3(Sc, Zr)质点的形式存在[14]。根据非均匀形核理论,铸态晶粒的细化程度取决于添加剂的2种作用,即单位熔体中形核粒子数和粒子的有效形核作用。而粒子的有效形核作用依赖形核粒子与α(Al)基体的晶格常数和晶格类型,晶体结构相似是引起晶粒细化的主要原因。Al3(Sc, Zr)相晶体结构为面心结构,与α(Al)基体结构相同,Al3(Sc, Zr)晶格常数为0.410 3 nm,非常接近α(Al)晶体的晶格常数(0.404 8 nm),其晶格点阵和晶体结构与α(Al)的相同,晶格常数差异为1.5%,Al3(Sc, Zr) 一次粒子成为α(Al)凝固结晶的晶核。同时,含钪铝合金熔体单位体积内形成大量Al3(Sc, Zr)粒子,这些粒子具有高效形核作用,使合金晶粒细化,因而,钪在铝合金中具有明显细化晶粒的作用。

从图4可以看出,添加Sc影响了基体合金的时效析出,其原因为:当Sc原子以置换形式存在于Al基体中时,Sc原子周围造成较大的晶格畸变区,经固溶处理后,基体中过饱和的空位在Sc原子周围的凝聚可减小晶格畸变能和空位形成能,因此,在Sc原子周围可能会形成空位对或空位族。经研究证实,Al基体中过饱和的空位往往优先沿着{111}面结合成空位盘[10],当空位盘足够大时,将崩塌成不全位错,其中包含层错。这样的位错环在Sukuki气团效应下,将更多地吸收周围的Mg和Ag原子,形成更多的Mg/Ag/空位偏聚体,这些偏聚体作为Ω相形核的核心。以这样思路推演,由于Sc原子周围空位的偏聚,增加了Ω相形核的Mg/Ag/空位偏聚体,因此,增加了Ω相形核的数量,提高了Ω相的析出密度。由于含Sc合金中Ω相形核数量的增加,也就是增加了Ω相之间相互碰撞和交叉的几率。Ω相之间的碰撞对Ω相在长度方向上的生长具有一定的阻碍作用,因此,Ω相也就得到了细化。

晶间腐蚀和剥落腐蚀是Al-Cu-Mg系合金的主要腐蚀形式,并且本质上都是晶界上优先发生腐蚀。当晶粒呈平行于材料表面、宽而长的扁平状时,由于腐蚀产物体积膨胀产生楔入力,使晶间腐蚀沿着与表面平行的方向发展并逐步演变成剥落腐蚀。对于Al-Cu-Mg-Ag铝合金,在腐蚀环境中,晶界上的θ(CuAl2)相和无沉淀析出带(PFZ)与铝基体相比都可能作为阳极相,两者都可优先溶解,但θ(CuAl2)相作为阳极溶解的趋势更加严重,从而造成腐蚀沿晶界扩展。因此,合金的腐蚀性能主要由晶界析出相的尺寸和分布决定。当晶界析出相连续分布时,在腐蚀环境中,很容易造成沿着晶界连续溶解,从而导致合金的抗腐蚀性能急剧下降。而当晶界析出相不连续时(图4(d)),切断了连续的腐蚀通路,腐蚀时也只是单个粒子溶解,提高了合金的抗腐蚀性能。添加Sc使合金3中的析出Ω相得到细化,体积分数增大,降低了θ(CuAl2)相在晶界上的连续析出,使晶界析出组织变成非连续分布,因此,提高了合金的腐蚀抗力。

另外,从图4(b)可知,合金3 (0.3% Sc)中析出二次Al3(Sc, Zr)粒子,该粒子与基体Al的晶体结构和晶格常数非常接近,因此,具有优异的细化晶粒作用,使合金组织变得更均匀、细小,它能阻止亚晶结构和位错的运动,抑制θ(CuAl2)相在晶界处的析出和聚集,从而大大降低了合金的腐蚀敏感性。含0.5% Sc的合金4因凝固析出粗大的Al3(Sc, Zr)粒子,这些粒子周围易于被腐蚀,从而导致抗腐蚀性能降低。

4 结 论

a. 在Al-5.3Cu-0.8Mg-0.6Ag-0.2Zr合金中添加0.3%~0.5% Sc,能显著细化铸态合金的晶粒,使晶粒从树枝状转变为等轴状,平均晶粒尺寸从300 μm降低到60 μm。在固溶时效处理下,添加0.3% Sc能细化合金中强化析出相Ω相的尺寸,提高其析出密度,使晶界产生不连续析出。

b. 添加0.1%~0.3% Sc提高了基体合金的晶间腐蚀与剥落腐蚀抗力,而添加0.5% Sc则降低了合金的抗腐蚀性能。

参考文献:

[1] Polmear I J, Couper M J. Design development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metallurgical Transactions A, 1988, 19A(4): 1027-1031.

[2] Hutchinson C R, Fan X, Pennycook S J, et al. On the origin of the high coarsening resistance of Omega plates in Al-Cu-Mg-Ag alloys[J]. Acta Mater, 2001, 49(14): 2827-2841.

[3] Haynes M J, Gangloff R P. Elevated temperature fracture toughness of Al-Cu-Mg-Ag sheet: characterization and modeling[J]. Metallurgical Transactions A, 1997, 28A(9): 1815-1829.

[4] 张 坤, 戴圣龙, 黄 敏, 等. 高纯Al-Cu-Mg-Ag合金的时效析出行为[J]. 中国有色金属学报, 2007, 17(12): 417-421.

ZHANG Kun, DAI Sheng-long, HUANG Min, et al. Ageing precipitation behavior of high purity Al-Cu-Mg-Ag alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 417-421.

[5] 李云涛, 刘志义, 夏卿坤, 等. Er在Al-Cu-Mg-Ag合金中的存在形式及其均匀化工艺[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1043-1047.

LI Yun-tao, LIU Zhi-yi, XIA Qing-kun, et al. Homogenizing process and form of Er in Al-Cu-Mg-Ag alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1043-1047.

[6] Xiao D H, Wang J N, Ding D Y. Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J]. J Alloys Compd, 2003, 352(1/2): 84-88.

[7] 倪红军, 孙宝德, 蒋海燕. 稀土熔剂对A356合金二次枝晶臂间距的影响[J]. 中国有色金属学报, 2002, 12(5): 940-944.

NI Hong-jun, SUN Bao-de, JIANG Hai-yan, et al. Effect of rare earth flux on secondary dendrite arm spacing of A356 alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 940-944.

[8] 侯 旭, 王海江, 张金龙. 稀土对过共晶Al-Si合金变质效果的影响[J]. 特种铸造及有色合金, 2003, 22(1): 22-23.

HOU Xu, WANG Hai-jiang, ZHANG Jin-long. Influence of the RE on the P modified hypereutectic Al-Si alloy[J]. Special Casting & Nonferrous Alloys, 2003, 22(1): 22-23.

[9] Norman A F, Prangnell P B, McEwen R S. The solidification behaviour of dilute aluminium scandium alloys[J]. Acta Materialia, 1998, 46(16): 5715-5732.

[10] Rajinikanth V, Arora G, Narasaiah N, et al. Effect of repetitive corrugation and straightening on Al and Al-0.25Sc alloy[J]. Materials Letters, 2008, 62(2): 301-304.

[11] YIN Zhi-min, PAN Qing-lin, ZHANG Yong-hong, et al. Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J]. Materials Science and Engineering A, 2000, 280: 151-155.

[12] Ocenasek V, Slamova M. Resistance to recrystallization due to Sc and Zr addition to Al-Mg alloys[J]. Materials Characterization, 2001, 47(2): 157-162.

[13] Kendig K L, Miracle D B. Strengthening mechanisms of Al-Mg-Sc-Zr alloy[J]. Acta Materialia, 2002, 50: 4165-4175.

[14] 李 海, 杨迎新, 郑子樵, 等. 少量Sc对7055铝合金组织与性能的影响[J]. 材料科学与工艺, 2006, 14(1): 46-49.

LI Hai, YANG Ying-xin, ZHENG Zi-qiao, et al. Effect of minor addition of scandium on microstructures and mechanical properties of 7055 aluminum alloy[J]. Materials Science and Technology, 2006, 14(1): 46-49.

[15] Senkova S V, Bhat R B, Senkov O N. Microstructure and tensile properties of developmental Al-Zn-Mg-Cu cast alloys modified with Sc and Zr[J]. JOM, 2004, 56(11): 331-335.

[16] Wloka J, Virtanen S. Influence of scandium on the pitting behaviour of Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2007, 55(19): 6666-6672.

[17] 戴晓元, 夏长清, 马 科, 等. Sc对Al-Zn-Mg-Cu-Zr合金铸态组织和力学性能的影响[J]. 中国有色金属学报, 2007, 17(8): 1324-1329.

DAI Xiao-yuan, XIA Chang-qing, MA Ke, et al. Effect of Sc on as-cast microstructures and mechanical properties of Al-Zn-Mg-Cu-Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8): 1324-1329.

[18] LI Yun-tao, LIU Zhi-yi, XIA Qing-kun, et al. Grain refinement of the Al-Cu-Mg-Ag alloy with Er and Sc additions[J]. Metallurgical and Materials Transactions A, 2007, 38(11): 2853-2858.

收稿日期:2008-09-10;修回日期:2008-12-30

基金项目:中国博士后科学基金资助项目(20070410986);中南大学博士后科学基金资助项目(2007年);中国博士后特别资助科学基金资助项目(200801348)

通信作者:肖代红(1971-),男,湖南涟源人,博士,副研究员,从事轻合金材料的强韧化研究;电话:0731-88877880;E-mail: xdh0615@163.com