文章编号: 1004-0609(2005)03-0446-06

不同基体炭C/C复合材料的摩擦磨损性能

李江鸿, 熊 翔, 巩前明, 黄伯云

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

以炭纤维针刺毡为预制体, 采用化学气相沉积法(CVI)和结合液相浸渍树脂或沥青法制备了热解炭为粗糙层与光滑层结构的准三维C/C复合材料, 并研究了这些材料在0.6MPa的模拟刹车压力下的摩擦磨损性能与磨损机理。 研究表明: 基体炭为粗糙层热解炭与树脂炭的C/C复合材料摩擦表面能形成较厚且连续的自润滑摩擦膜, 摩擦稳定性最好, 摩擦因数适中, 氧化磨损小, 磨损机理主要为膜的部分脱落、 氧化磨损与相对较小的磨粒磨损; 基体炭为光滑层热解炭与树脂炭或沥青炭的C/C复合材料摩擦表面形成的摩擦膜较薄且不连续, 摩擦稳定性差, 摩擦磨损较大, 磨损机制主要为膜的部分脱落、 磨粒磨损与更严重的氧化磨损; 随着密度的升高, C/C复合材料摩擦稳定性增加, 摩擦因数增加, 磨损降低; 基体炭为单一沥青炭的C/C复合材料, 由于没有热解炭对纤维的保护, 纤维断裂多, 线性磨损尤其大, 磨损机理主要为大量的磨粒磨损与氧化磨损。

关键词: C/C复合材料; 基体炭; 摩擦磨损性能; 磨损机制 中图分类号: TB332

文献标识码: A

Friction and wear properties of carbon/carbon

composites with different martix carbon

LI Jiang-hong, XIONG Xiang, GONG Qian-ming, HUANG Bai-yun

(State Key Laboratory for Powder Metallurgy, Central South University,

Changsha 410083, China)

Abstract: The quasi-3D C/C composites with rough laminar (RL) and smooth laminar(SL) pytolytic carbon were fabricated by needled felt through CVI and impregnation with liquid pitch and resin, and their friction and wear properties under braking pressure of 0.6MPa and worn mechanism were studied. The results show that C/C composites by resin impregnation after CVD with RL have the most stable friction properties and appropriate friction coefficient and low oxidation loss, because the friction surfaces have relatively thick and uniform lubricant friction film and the wear mechanisms are the falling off of part friction film and oxidation wear loss and relatively slight abrasion wear; C/C composites by resin or pitch impregnation after CVD with SL have unstable friction and wear properties and higher wear loss owing to the thin and discontinuous friction film, and the wear mechanisms are also the falling off of part friction film and abrasion wear and larger oxidation wear loss. The higher the density, the more stable the braking curve, and the higher the friction coefficient and the lower the wear rates. Without the protection of pyrolytic carbon, C/C composites by pitch impregnation only have the highest dimension wear rates due to the largely fracture of fibers and the wear mechanism are mainly abrasion wear and oxidation wear.

Key words: C/C composites; matrix carbon; friction and wear properties; worn mechanism

炭/炭(C/C)复合材料是炭纤维增强炭基体复合材料的简称, 自从1958年偶然在美国的一个航空实验室里首次出现以来, 由于其优异的导热、 导电性能, 较低的密度(低于2.0g/cm3),良好的高温力学性能, 使其在航天、 导弹、 火箭等军事领域里的应用得到迅速发展。 炭/炭复合材料应用广, 最主要的领域是作为刹车制动材料, 包括航空飞机、 赛车、 高速火车等。 作为刹车制动材料, 除其具有优良的物理、 力学、 化学、 热等方面的性能外, 优良的摩擦磨损性能是其得到广泛应用的重要依据和保障。 C/C复合材料的摩擦磨损性能与许多因素有关。 Kimura等[1]发现热处理温度影响C/C复合材料的弹性模量与石墨化度, 弹性模量随热处理温度的增加而增加, 碳基面较易形成润滑层而造成摩擦因数的降低, 其磨损也较小。 Kim等[2]对不同基体碳的复合材料作了实验, 结果表明光滑层结构的基体的磨损率比各向同性结构的磨损率要高, Oh和Lee[3]的研究也证实了这一结论。 研究还表明[4-7]: 3D-C/C复合材料具有比2D-C/C复合材料较低的磨损率。 Chen等[8, 9]发现低能恒速摩擦条件下, 压力的变化会改变C/C复合材料的表面状态, 进而影响其摩擦磨损性能。 总之, 材料本身如坯体结构、 热解炭结构、 基体炭类型、 密度、 硬度、 可石墨化度、 石墨化度, 刹车条件如刹车速度、 刹车压力及惯量,环境气氛、 表面状态等都影响着C/C复合材料的摩擦磨损性能[10, 11]。 但以往的研究大都局限于定速实验条件, 而对C/C复合材料实际模拟刹车过程的摩擦磨损性能与机理的研究较少, 本文作者系统研究了以不同结构的热解炭、 树脂炭、 沥青炭为基体的C/C复合材料模拟实际刹车过程的摩擦磨损性能与磨损机理。

1 实验

1.1 试样制备

采用上海某厂生产的呋喃树脂作浸渍剂, C/C复合材料坯体为无纬布网胎叠层经针刺而成。 CVD预沉积采用C3H6作炭源, N2为载气。 C/C复合材料毛坯的预沉积在ZQCJ-250-12A真空感应气相沉积炉中进行, 呋喃树脂与沥青浸渍补充增密在自制大型浸渍/固化炉中进行, 石墨化处理在ZQSJ-100-28型真空感应炉中进行。

1.2 石墨化度及热导的测定

利用X射线衍射法测量(002)面的层间距d002值来表征石墨化度, 所用仪器为Rigaku D/MAX-3C型X射线衍射仪。 以CuKα单色光辐射, 硅作内标。 根据所测衍射角(2θ), 利用布拉格公式计算d002。 石墨化度的计算公式为

g=(0.3440-d002)/(0.3440-0.3354)(1)

式中 g为石墨化度, %; 0.3440为完全未石墨化炭的层间距, nm; 0.3354为理想晶体的层间距, nm; d002为(002)面的层间距, nm。

利用JR-2型激光热导测定仪测定热导。

1.3 摩擦磨损的测定

在国产模拟刹车的MM-1000型摩擦磨损试验机上进行刹车试验.试环尺寸: 外径75mm, 内径为53mm, 厚度大于10mm。 测试参数如下: 转速为25m/s, 惯性当量为0.03kg·m·s2, 压力为0.60MPa。 实验机直接记录刹车力矩与时间关系。 摩擦因数的计算公式为

M=μ(r1+r2)Fn/2(2)

式中 M为力矩; μ为摩擦因数; Fn为载荷; r1为内圈半径; r2为外圈半径。

用精确至0.01mm的螺旋测微器测量试环上6点处摩擦前后的尺寸变化, 取平均值得到线性磨损; 用分度值为0.1mg的光学读数分析天平测量试环摩擦前后质量, 得到质量损失。

2 结果与讨论

2.1 试样的微观结构与基本物理性能

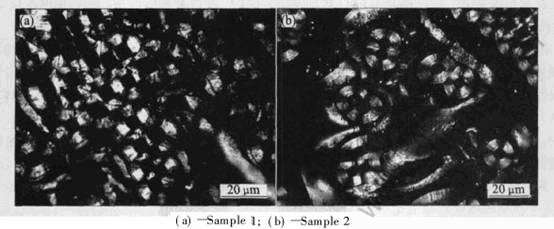

1号、 2号试样的偏光显微结构如图1所示。 可见, 1号试样热解炭偏光显微结构主要为典型的粗糙层, 3~5号试样热解炭偏光显微结构与2号试样类似, 均为光滑层结构(见图1(b))。 表1所列为1~5号试样基本性能特征。 由表1可知, 1号与5号试样的石墨化度与热导率高。 1号试样石墨化度高是因为其基体炭是以粗糙层结构为主, 粗糙层结构的CVI炭易石墨化。 而石墨微晶的大小和排列及孔隙的形态和分布等又极大地影响着热导率, 炭作为一种非导体主要靠晶格振动导热, 其热导率可表示为[12]

![]()

式中 ρ为密度; c为比热容; v为晶格波传递热能速率; L为晶格波的平均自由程。

可见, λ∝L, 而L与微晶尺寸成比例, 所以石墨化程度越高, 微晶尺寸越大, λ也越大。 5号试样热导率较高是因为沥青炭也是一种易石墨化炭。 而

图1 试样的显微结构

Fig.1 Microstructures of specimens

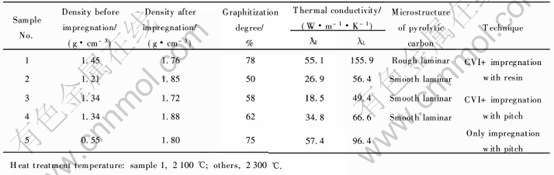

表1 试样的基本性能

Table 1 Basic properties of specimens

平行方向的导热系数优于垂直方向, 是因为平行方向炭纤维取向占优势, 而炭纤维是导热的主要因素。 由表1还可看出, 沥青增密试样的热导率随材料的最终密度的升高而升高, 所以表1中同种材料、 同种工艺、 相同起始CVI密度的3号与4号试样相比, 最终密度高的4号试样的热导率与石墨化度均高。 这是因为密度低的材料中孔隙较多, 而孔隙的存在能引起声子的散射, 故孔隙内的气体导热系数很低, 所以密度低材料的热导率也低。

2.2 摩擦实验结果

5对试样在0.6MPa的模拟刹车压力下的摩擦实验结果如图2所示。

由图2可知: 各试样的摩擦因数相差不大, 2号、 4号试样的摩擦因数相对较高; 3号、 5号试样的质量磨损及5号试样的线性磨损尤其高。 这主要是由材料的热解炭结构、 石墨化度与热导率所决定的。 3号试样质量磨损很大有两方面的原因。 其一是其热导率很低, 故摩擦表面温度很高, 氧化损失严重, 所以质量磨损很大; 其二是因为其密度较低, 摩擦表面含较多孔隙, 因此与氧气的接触也更充分, 所以氧化磨损大, 质量损失大, 而氧化磨损会削弱摩擦表面, 致使其线性磨损也有所增大。

图2 5种试样的摩擦磨损性能

Fig.2 Friction and wear properties of five kinds of specimens

所以作为摩擦材料, C/C复合材料必须保证较高的密度。 5号试样由于不含 CVD炭, 而沥青炭又是一种软炭, 纤维没有热解炭的保护, 摩擦过程中容易断裂, 断裂的纤维硬度比沥青炭高, 所以纤维不断切削摩擦面的沥青炭, 导致磨粒磨损, 所以材料的线性磨损尤其高。 1号试样由于其热解炭为粗糙层结构, 热导率很高, 摩擦面温升相对较小, 氧化磨损较小, 所以其质量磨损最低。

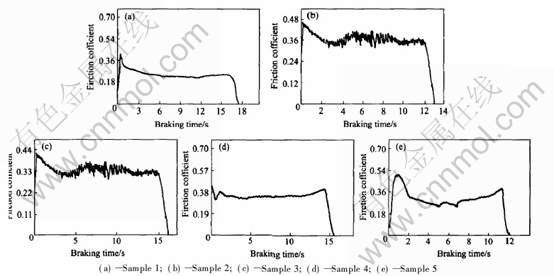

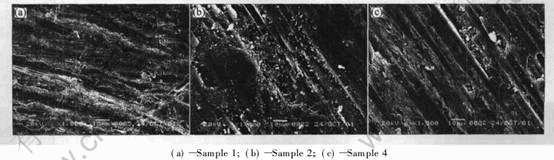

各试样在0.6MPa的刹车压力下的摩擦曲线见图3。 试样的摩擦面形貌见图4, 其磨屑形貌见图5。

从图3 可以看出, 1号试样的摩擦曲线最平稳, 4号试样摩擦曲线较平稳, 但存在一定的尾翘。 2号、 3号试样摩擦曲线抖动较剧烈, 5号试样摩擦曲线也不平稳, 存在更严重的尾翘现象。 由图4可见, 1~4号试样摩擦表面均不同程度覆盖了一层摩擦膜, 这是由压碎的基体炭与剪断的纤维在压应力与摩擦应力的共同作用下压制而成。 图4显示1号磨损表面摩擦膜较厚且光滑平整, 2号、 4号试样磨损表面摩擦膜较薄且不连续, 3号试样磨损表 面类似, 没有重复列出SEM形貌。 从图5可以看

图3 试样在0.6MPa刹车压力下的摩擦曲线

Fig.3 Braking curves of specimens under braking pressure of 0.6MPa

图4 摩擦面的SEM 形貌

Fig.4 SEM morpologies of worn surface

图5 磨屑的SEM 形貌

Fig.5 SEM morphologies of wear debris

出, 1号磨屑较均匀, 主要为片状与颗粒状, 2号试样磨屑均匀性稍差, 主要也为颗粒状与片状, 3号、 4号试样磨屑与2号试样磨屑类似。 5号试样由于不含 CVD炭, 纤维断裂多, 磨屑中可见大量的纤维。

2.3 模拟刹车过程与磨损机理

当刹车开始时, 在较大的法向载荷下, 由于表面微突体的互相嵌入, 要发生微突体的变形才能克服摩擦力, 由于微突体的立即断裂而快速生成新的碎屑粒子, 这一过程会导致摩擦力的上升。 且由于所用摩擦实验机采用气体施压, 开始刹车的一瞬间, 压力不能立即达到额定值, 这种滞后作用亦会使摩擦因数一开始就较高。 以上两方面的原因使摩擦曲线开始时出现摩擦因数峰(如图3所示)。

随后微突体变形过程中产生的一部分碎屑(包括基体炭与剪断的纤维)在压应力与摩擦应力的共同作用下压制而成一层摩擦膜覆盖在摩擦表面, 膜的形成减少了微突体之间的直接接触, 起到自润滑作用, 使得摩擦力下降。 从图5磨屑的形貌可看出, 磨屑中含粒径大小不一的粒子, 由于磨屑粒子来源于纤维、 热解碳基体、 树脂碳基体或沥青碳基体, 它们的硬度必有一定的差异, 这样个别粒子对摩擦表面会有犁削作用, 产生磨粒磨损, 使得摩擦力上升。 膜的润滑导致摩擦力下降的趋势大于磨粒磨损使摩擦因数上升的趋势, 所以摩擦因数从峰值开始逐渐下降, 降至一定程度, 下降趋势与上升趋势相当, 达到平衡, 趋于稳定。 经挤压、 剪切形成的摩擦膜在后续的摩擦过程中又会被部分碎化形成磨屑, 产生磨损, 磨屑部分被抛离摩擦表面, 部分又会被再挤压、 剪切回复到摩擦膜中, 修复被破坏的摩擦膜, 并最终达到一个动态平衡的状态。 粗糙层热解炭在刹车过程中微晶变形容易, 其摩擦面形成的摩擦膜修复快, 刹车完成后磨损表面摩擦膜完整连续, 摩擦膜体现了良好的自润滑功能, 所以以粗糙层热解炭作基体的C/C复合材料, 摩擦因数适当, 摩擦稳定性好, 磨损较小, 刹车过程中主要存在的机械磨损机制为膜的部分碎化与少量磨粒磨损。 光滑层热解炭在刹车过程中微晶变形较难, 其摩擦面形成的摩擦膜修复较慢, 刹车完成后磨损表面摩擦膜较不完整连续。 所以以光滑层热解炭作基体的C/C复合材料摩擦稳定性较差, 刹车过程中主要存在的机械磨损机制也为膜的部分碎化与少量磨粒磨损。 同时由于刹车能载产生高温超过材料的氧化温度, C/C复合材料在刹车时摩擦表面会发生氧化, 以光滑层结构作基体炭的C/C复合材料一方面因为光滑层热解炭活性位多, 易氧化, 另一方面, 光滑层热解炭热导率较小, 摩擦面散热较慢, 摩擦表面温度过高, 氧化大, 其氧化磨损大, 导致材料的质量损失比以粗糙层结构的热解炭作基体的C/C复合材料大得多。

总之, C/C复合材料的热解炭结构、 基体炭类型、 石墨化度决定其磨屑的生成能力与磨屑的形状; 摩擦面上摩擦膜平滑连续程度及厚薄等因素决定着材料的摩擦性能; 摩擦膜越平滑完整, 刹车曲线越平稳,摩擦稳定性越好。 而C/C复合材料热解炭结构为粗糙层是其有良好摩擦性能的保障。

3 结论

1) 热解炭为粗糙层结构且浸渍树脂的C/C复合材料摩擦表面能形成自润滑的较完整的摩擦膜, 摩擦因数适中, 磨损小, 摩擦稳定性好,磨损机制主要为膜的部分脱落与相对较小的磨粒磨损与氧化磨损, 粗糙层结构热解炭是C/C复合材料有良好摩擦性能的保障。

2) 热解炭为光滑层结构浸渍树脂与浸渍沥青的C/C复合材料摩擦表面形成的自润滑膜不太完整连续, 摩擦磨损较大, 摩擦稳定性较差, 磨损机制主要为氧化磨损、 磨粒磨损与膜的脱落。

3) C/C复合材料密度升高, 摩擦稳定性增加, 摩擦因数增加, 磨损降低。

4) 纯浸渍沥青的C/C复合材料摩擦磨损极大, 摩擦稳定性差, 磨损机制主要为磨粒磨损与氧化磨损, 不适合作飞机刹车材料。

REFERENCES

[1]Kimura A, Yasuda E, Narrate N. Friction and Wear of carbon-carbon composites[J]. JSLE (International Edition),1984, 5: 11-16.

[2]Kim D G, Kweon D W , Lee J Y. The wear properties of C/C composites prepared by chemical vapor deposition[J]. J Mater Sci Letters, 1993, 12: 8-10.

[3]Oh S M, Lee J Y. Structures of pyrolytic carbon matrices in carbon-carbon composites[J]. Carbon, 1988, 26(5): 763-768.

[4]Samah A, Paulmier D , Mansori M El. Damage of carbon-carbon composites surfaces under high pressure and shear strain[J]. Surface and Coatings Technology, 1999, 120-121: 636-640.

[5]Toby J, Johnison D. Effects of fibre orientation on the tribology of a model carbon-carbon composites[J]. Wear, 2001, 249(8): 647-655.

[6]Ju C P, Tsai W T. A review on microstructure and interfaces of carbon-carbon composites at high-energy sliding contact[J]. Chinese Journal of Materials Science, 1990, 22(2): 98-111.

[7]Ju C P, Lee K J, Wu H D, et al. Low energy tribological behavior of polyacrylonitrile, fibre-reinforced, pitch-matrix, carbon-carbon composites[J]. Carbon, 1994, 32(7): 971-977.

[8]Chen J D, Ju C P. Low energy tribological behavior of carbon-carbon composites[J]. Carbon, 1995, 33(1): 57-62.

[9]Chen J D, Chern Lin J H, Ju C P. Effect of load on tribological behavior of carbon-carbon composites[J]. Journal of Material Science, 1996, l31(8): 1221-1229.

[10]李江鸿, 熊翔, 徐惠娟, 等. 炭炭复合材料的摩擦磨损性能[J]. 中南工业大学学报, 2002, 33(2): 173-176.

LI Jiang-hong, XIONG Xiang, XU Hui-juan, et al. Friction and wear properties of C/C composites[J]. J Cent South Univ Technol, 2002, 33(2): 173-176.

[11]李江鸿, 巩前明, 熊翔, 等. 树脂浸渍补充增密对C/C复合材料摩擦磨损性能的影响[J]. 粉末冶金技术, 2002, 20(6): 323-328S.

LI Jiang-hong, GONG Qian-ming, XIONG Xiang, et al. The effect of re-densification by resin impregnation on friction and wear properties of C/C composites[J]. Powder Metallurgy Technology, 2002, 20(6): 323-328S.

[12]邹林华, 黄伯云, 黄启忠, 等. C/C复合材料导热系数[J]. 中国有色金属学报, 1997, 7(4): 132-135.

ZOU Lin-hua, HUANG Bai-yun, HUANG Qi-zhong, et al. Thermal conductivities of C/C composities[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(4): 132-135.

(编辑陈爱华)

基金项目: 国家重点工业性实验资助项目 (计高技[1998] 1817)

收稿日期: 2004-03-15; 修订日期: 2005-01-12

作者简介: 李江鸿(1975-), 女, 助理研究员, 博士研究生.

通讯作者: 李江鸿; 电话: 0731-8830939; E-mail: ljh138@mail.csu.edu.cn