文章编号:1004-0609(2009)08-1498-07

气泡性质对高岭石浮选行为的影响

李 艳,孙 伟,胡岳华

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:

采用改进的Hallimond管结合电解浮选法研究不同粒级的高岭石浮选行为。考察矿物粒级、阴极孔径、电流强度对高岭石浮选速率的影响。通过数据分析建立了浮选速率常数k和这些影响因素的多元回归模型,并对回归方程和回归系数进行显著性检验。结果表明:对于不同粒级的高岭石,电解浮选速率均随电流强度的增大而增大;当电流强度相同时,细颗粒在孔径小的阴极时浮选速率较大,而粗颗粒在孔径大的阴极时浮选速率较大;浮选速率常数k与这些影响因素之间存在明显的线性相关关系。

关键词:

中图分类号:TD 923 文献标识码: A

Effect of bubble properties on flotation behavior of kaolinite

LI Yan, SUN Wei, HU Yue-hua

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The electro-flotation of kaolinite particles with different size fractions were studied with modified Hallimond tube. The effects of particle size fraction, current intensity and aperture of mesh electrode on the flotation rate were studied. A regression model was established using the particle size fraction, current intensity and aperture of mesh electrode as independent variables and the flotation rate constant as dependent variable. The results show that the flotation rate increases with increasing current intensity. The flotation rate of the fine particle is higher at smaller aperture of mesh electrode under the same current intensity, while the case of the coarse particles is opposite. This shows that the bubble properties changed by electrolytic condition have notably significant effect on the kaolinite flotation.

Key words: kaolinite; electro-flotation; flotation rate; bubble properties

对于微细粒的矿物,采用目前的常规泡沫浮选方法不能获得令人满意的浮选效果[1]。细粒矿物质量小、比表面积大、表面能高。质量小造成疏水性矿粒在矿浆中的动量小,与气泡碰撞概率小,难于克服矿粒与气泡之间的能垒而不能粘附于气泡表面。比表面积大、表面能高造成脉石矿物颗粒和有用矿物颗粒非选择性团聚严重,药剂吸附量大,且药剂吸附的选择性降低,分选困难。目前,对于提高铝土矿这类细粒矿物浮选的研究主要集中在聚团浮选、浮选药剂和新型细粒浮选设备等方面[2]。国内外选矿工作者还研制了各种细粒浮选设备,主要有离心力场浮选设备,充填介质浮选柱以及微泡析出浮选设备等,研究发现效果好的细粒浮选设备必须能产生微泡,能增大疏水性矿粒和气泡之间的碰撞几率和粘附效率[3]。基于这些条件设计的旋流微泡浮选柱和XPM型喷射浮选机已经成功应用于细粒煤的浮选中[4]。这些研究大都侧重于技术层面,而关于在细颗粒与气泡相互作用的基础理论研究较少。本课题组采用电解气泡来浮选。电解所产生\的气泡比普通浮选所使用的气泡更小、更均匀,且气泡大小能通过电流强度、电极材料和形状控制[5]。 电解产生的大量微小气泡已经成功应用于废水处理工艺[6?7],废水中的悬浮颗粒粘附在气泡上,并随其上浮,达到净化废水的目的。利用电解产生微细气泡的电解浮选可以改善微细颗粒和气泡碰撞概率,提高微细颗粒的可浮性[8]。RAJU和KHANGAONKA[9]对微细粒黄铜矿进行电解浮选,结果表明电解产生相当多的细小气泡,提供良好的气泡?颗粒附着条件,使气体得到有效利用。电解气泡通常用于硫化矿物的浮选研究中,而用于粘土矿物方面的研究较少。本文作者通过对不同粒度的高岭石进行电解浮选,研究不同的电流强度和电极材料下高岭石的浮选速率,考察不同粒级气泡对高岭石浮选的影响,以期为该领域理论研究提供基础数据。

1 实验

1.1 矿样制备

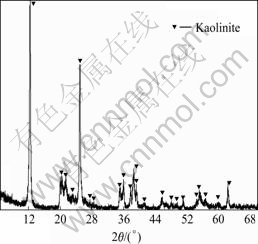

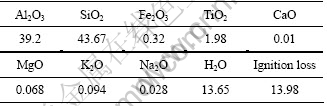

试验采用高岭石为研究对象。矿物来自山西孝义。矿物经颚式破碎机破碎后,用瓷球磨干磨,筛分得到38~45 μm和45~74 ?m两种粒径应用的粉末;再用搅拌磨湿磨得到粒径0~36 ?m的粉末。采用X射线衍射仪(XRD)对样品进行物相分析,结果如图1所示。由图1可知,高岭石的纯度较高,基本上达到纯矿物研究的要求。

对高岭石矿物样品采用化学全分析方法进行成分分析,其结果如表1所列。从表1可知,高岭石化学纯度也比较高,符合单矿物研究要求。

图1 高岭石单矿物的XRD谱

Fig.1 XRD patterns of kaolinite

表1 高岭石矿物的化学成分分析结果

Table 1 Analysis results of chemical composition of kaolinite (mass fraction, %)

1.2 试验药剂

试验过程中只添加十二胺(DDA)对高岭石进行电解浮选,药剂溶液在1%的Na2SO4电解质溶液中进行制备。

1.3 电解浮选装置

本试验所用装置是用改进的哈里蒙德管做成的磁力搅拌电浮选装置(电解浮选管),实验装置示意图如图2所示。电解浮选管有效容积为200 mL,底部阴极和阳极平行靠近安置。阴极为圆形不锈钢网,阳极为圆形石墨片。阴极阳极之间距离固定为15 mm,电极之间用聚氯乙烯隔膜隔开。浮选管底部放置在电磁搅拌器上,搅拌子置于隔膜之上,便于充分搅拌矿浆。磁力搅拌器搅拌强度为1 250 r/min。所用电解质溶液为1%的Na2SO4。研究中使用氢气气泡进行浮选。

图2 电解浮选管的示意图

Fig.2 Schematic diagram of electro-flotation tube

试验选用电流强度为50、100和150 mA,并通过电压来进行调节。不锈钢网的孔径分别为38、50、74、150和420 ?m。分别在不同孔径的不锈钢网下调节电流强度,研究电流强度对不同粒度高岭石浮选效果的影响。

1.4 试验步骤

每次试验取1 g高岭石,用配好的药剂溶液洗入电解浮选管中,添加药剂溶液保持矿浆体积为200 mL。同时开动电磁搅拌器,搅拌5 min后接通电源,调节到合适的电流强度下,通电进行浮选试验,浮选6 min。每分钟取溢流管中的矿粒烘干、称量,计算其浮选回收率。

2 结果与讨论

2.1 电解浮选条件的改变对高岭石浮选效果的影响

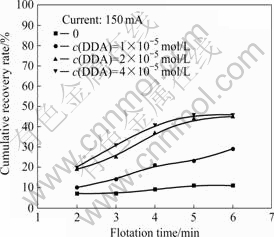

阴极不锈钢网孔径为38 ?m,电流强度为150 mA,磁力搅拌器搅拌强度为1 250 r/min。当十二胺的浓度变化时,0~36 ?m高岭石的浮选回收率随时间变化曲线如图3所示。

图3 不同DDA浓度下电流强度为150 mA时0~36 ?m高岭石浮选累计回收率随浮选时间的变化

Fig.3 Change of cumulative recovery rate with flotation time for kaolinite with size fraction of 0?36 ?m at different concentrations of DDA

由图3可知,高岭石的浮选累计回收率随DDA浓度的增加而增加,当DDA浓度增加到2×10?5 mol/L时,继续增大DDA的浓度,高岭石的浮选累计回收率增加幅度不大。所以确定DDA浓度为2×10?5 mol/L。

整个试验过程中,随着浮选时间的增加,阴极在析出氢气的同时,不断产生OH?,使浮选管中pH值迅速变化[10]。初始浮液即1% Na2SO4溶液中的pH值为8,在通电浮选后,溶液pH值迅速升高,在不同的电流强度下,2 min后,pH均升高到10以上,整个浮选环境处于强碱性环境中。而高岭石在酸性条件下浮选效果最好,因此,在进行DDA浓度试验的时候,高岭石浮选累计回收率最高仅达到46%。

为了消除电解对溶液酸碱度的影响,添加部分缓冲试剂,在浮选时间内维持浮选溶液的pH值在6左右。当阴极孔径为38 ?m,电流强度为150 mA,DDA浓度为2×10?5 mol/L时,添加缓冲试剂后,高岭石累计回收率从45%提高到84%。

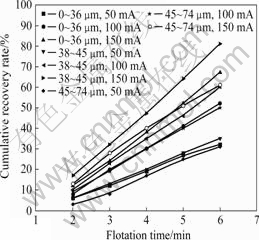

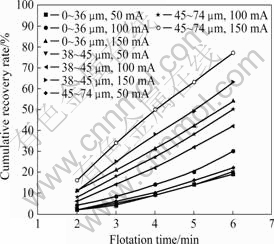

分别使用5种不同孔径的不锈钢网状阴极,电流强度不同时不同粒级高岭石的浮选累计回收率随时间的变化曲线分别如图4~8所示。从图4~8中可看出,对于任何一种网状阴极,不同粒度的高岭石浮选累计回收率均随电流强度的增高而增大。当电流强度相同时,随着阴极孔径的变化,不同粒度的高岭石浮选累计回收率的变化规律也各不相同。阴极孔径为38 ?m时,浮选累计回收率随着高岭石粒度的减小而增大;阴极孔径为50 ?m时,浮选累计回收率随粒度并未呈线性变化,粒径为38~45 ?m高岭石在150 mA时的浮选累计回收率最高;阴极孔径分别为74 ?m和150 ?m时,浮选累计回收率随高岭石粒度的增大而增大;阴极孔径为420 ?m时,浮选累计回收率随粒度变化不大。

图4 网状阴极孔径为38 ?m时不同电流强度下不同粒级的高岭石浮选累计回收率随浮选时间的变化

Fig.4 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions at different currents (Aperture: 38 ?m)

图5 网状阴极孔径为50 ?m时不同电流强度下不同粒级的高岭石浮选累计回收率随浮选时间的变化

Fig.5 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions at different currents (Aperture: 50 ?m)

图6 网状阴极孔径为74 ?m时不同电流强度下不同粒级的高岭石浮选累计回收率随时间的变化

Fig.6 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions at different currents (Aperture: 74 ?m)

图7 网状阴极孔径为150 ?m时不同电流强度下不同粒级的高岭石浮选累计回收率随时间的变化

Fig.7 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions at different currents (Aperture: 150 ?m)

图8 网状阴极孔径为420 ?m时不同电流强度下不同粒级的高岭石浮选累计回收率随时间的变化

Fig.8 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions at different currents (Aperture: 420 ?m)

也就是说某一种网状阴极孔径只对特定粒度的高岭石浮选效果最好。从图4~8中还可以看出,在电流强度为150 mA时,阴极孔径为38 ?m,粒径0~36 ?m的高岭石浮选效果最好,浮选累计回收率可以达到84%;阴极孔径50 ?m时,粒径38~45 ?m的高岭石浮选效果最好,浮选累计回收率可以达到81%;阴极孔径74 ?m时,粒径45~74 ?m的高岭石浮选效果最好,浮选累计回收率可以达到77%。因此,当阴极孔径在一定范围时,较细的网状阴极孔径下细颗粒的高岭石浮选效果较好,而较粗的网状阴极孔径下,粗颗粒的高岭石浮选效果较好。

2.2 气泡性质对不同粒级的高岭石浮选效果的影响

电解浮选中电流强度的大小,电极材料的变化都会影响电解产生的气泡的性质[11]。本试验中通过改变阴极不锈钢电极的孔径大小和调节电流强度来改变气泡的大小和速度。KETKAR等[12]曾对电解产生的气泡进行研究,结果表明随着阴极孔径的减小,电解气泡直径也随之减小,电流强度增大,气泡上升速度增大,但气泡直径有所减小。

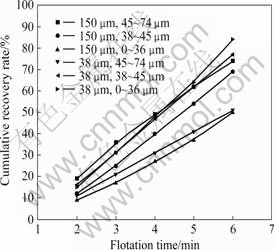

气体流速和气泡大小对浮选速率都有很大影响。随着电流强度的增大,高岭石浮选速率增大,即气泡上升的速度和高岭石浮选速率成正比。图9所示为电流强度150 mA时网状阴极孔径分别为150和38 ?m时不同粒级的高岭石浮选累计回收率随时间的变化。由图9可知,细颗粒在孔径小的阴极中浮选效果较好,粗颗粒在孔径大的阴极中浮选效果较好。即细颗粒需要采用小尺寸的气泡来浮选,而粗颗粒在较大的气泡下浮选效果较好,这一结果与YOON等所研究的结果一 致[13]。YOON等研究了两种不同大小的气泡下颗粒粒度的变化对颗粒?气泡碰撞效率的影响,发现小气泡下碰撞效率明显高于大气泡下的碰撞效率。试验结果和模型预测规律相符合。SARROT等[14]也研究表明,对于同一种颗粒粒度,减小气泡尺寸可以增加捕获效率。这与本研究的实验结果基本一致。

图9 电流强度为150 mA时网状阴极孔径分别为150和38 ?m不同粒级的高岭石浮选累计回收率随时间的变化

Fig.9 Change of cumulative recovery rate with flotation time for kaolinite with different size fractions (Current: 150 mA; aperture: 150 ?m, 38 ?m)

2.3 各影响因素和浮选速率常数回归模型的建立

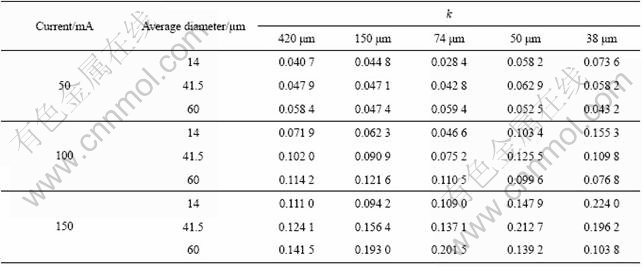

高岭石的浮选速率随着矿粒粒径、电流强度、阴极孔径的改变而改变。为了找出这些因素对高岭石浮选速率的关系,用最小二乘法计算出高岭石的浮选速率常数k值[15],结果列于表2。

表2 不同矿物粒径、电流强度及阴极孔径时高岭石的浮选速率常数k

Table 2 Flotation rate constant of kaolinite at different average particle sizes, current intensities and apertures of mesh electrode

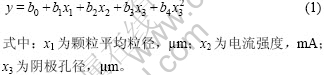

对每个因素下的浮选速率常数k做散点图发现,k与电流强度和平均粒径基本呈线性关系,而与阴极孔径呈抛物线形状,为非线性关系,因此选定的回归模型[16]如下:

用求解多元线性回归模型的方法求得参数矩阵b,即可以求得回归模型y。在MATLAB中进行矩阵运算,分别得到:

求得的回归模型如下:

计算离差平方和ST,回归平方和SR,剩余平方和SP和复相关系数R,用来求统计量F,从而检验求得

回归方程的显著性,结果如下:

取显著性水平α=0.10,查表得F0.10(3, 40)=2.23, F值大于2.23,所以回归方程是显著的。

检验回归系数FJ,共有4个检验回归系数,计算结果如下:

![]()

查表得F0.10(1, 40)=2.84,F0.25(1, 40)=1.36,当置信度为0.10时,F2、F3和F4都是显著的,且电流强度的影响因素高度显著。F1在置信度为0.25时较为显著。

由此可以认为,回归方程和系数都是显著的。此方程基本能表述矿粒平均粒径、电流强度、网状阴极孔径对高岭石浮选速率影响。在较大的阴极孔径下,浮选速率随矿粒粒径增大而增大,但随着阴极孔径的减小,浮选速率随矿粒粒径增大而减小,由于试验中选用矿粒粒径只有3种粒级,加上试验误差,置信度偏低;随着电流强度的增大,浮选速率明显增大,该因素高度显著;阴极孔径与浮选速率呈非线性关系,从回归方程可以分析,对于某一种粒级的矿粒,在特定的阴极孔径下浮选速率最好,也即在特定的气泡大小下浮选速率最好。

3 结论

1) 对于不同粒级的高岭石,电解浮选速率均随电流强度的增大而增大。

2) 在电流强度为150 mA时,粒径0~36 ?m的高岭石在阴极孔径为38 ?m时浮选效果最好,浮选累计回收率达到84%;粒径38~45 ?m的高岭石在阴极孔径为50 ?m时浮选效果最好,浮选累积回收率达到81%;粒径45~74 ?m的高岭石在阴极孔径为74 ?m时浮选累计回收率达到77%,表明细颗粒在孔径小的阴极下浮选效果较好,粗颗粒在孔径大的阴极下浮选效果较好。

3) 建立的回归方程各项系数显著电流强度和阴极孔径的变化影响着气泡大小和气泡速度。因此,该回归方程可以间接地描述气泡性质对不同粒级的高岭石浮选行为的影响。气泡速度和高岭石浮选速率成正比,大气泡适合对粗颗粒进行浮选,小气泡适合对 细颗粒进行浮选,气泡尺寸和矿粒粒径有一个最佳匹配值。

[1] 周 丽, 文书明. 细粒矿物浮选分选技术现状[J]. 国外金属矿选矿, 2003(2): 11?14.ZHOU Li, WEN Shu-ming. Separation technique situation of fine paticle flotation[J]. Foreign Metal Flotation, 2003(2): 11?14.

[2] 陈湘清, 白万全, 晏唯真.铝土矿浮选脱硅现状及研究进展[J].轻金属, 2006(2): 8?12.CHEN Xiang-qing, BAI Wan-quan, YAN Wei-zhen. Status and research progress of bauxite flotation desilication[J]. Light Metal, 2006(2): 8?12.

[3] 尚 旭, 张文彬, 刘殿文, 凌石生, 尹志勇. 微细粒矿物的分选技术与设备探讨[J]. 矿产保护与利用, 2007(1): 31?35.SHANG Xu, ZHANG Wen-bin, LIU Dian-wen, LING Shi-sheng, YIN Zhi-yong. Spearation technology and equipment study of fine particles[J]. Mineral Protection and Utilize, 2007(1): 31?35.

[4] 田华伟, 沈政昌, 刘惠林. 浮选设备的发展与展望[J]. 化学通报, 2008(1): 65?69.TIAN Hua-wei, SHEN Zheng-chang, LIU Hui-lin. The prospect of flotation equipment[J]. Chemistry, 2008(1): 65?69.

[5] 陈金銮, 万 晶, 施汉昌. 电解浮选用于活性污泥固液分离的研究[J]. 环境科学, 2006, 27(11): 2333?2337.CHEN Jin-luan, WAN Jing, SHI Han-chang. Electro-flotation using in solid-liquid separation of activated sludge[J]. Environment Science, 2006, 27(11): 2333?2337.

[6] MURUGANANTHAN M, RAJU G B, PRABHAKAR S. Separation of pollutants from tannery effluents by electro flotation[J]. Separation and Purification Technology, 2004, 40(1): 69?75.

[7] HU C Y, LO S L, LI C M, KUAN W H. Treating chemical mechanical polishing (CMP) wastewater by electro-coagulation- fotation process with surfactant[J]. Journal of Hazardous Material, 2005, 120(1/3): 15?20.

[8] 梁迎春, 邵会波, 郑传明, 张韫红. 电浮选在净化镍离子中的应用研究[J]. 化学通报, 2005(4): 291?295.LIANG Ying-chun, SHAO Hui-bo, ZHENG Chuan-ming, ZHANG Wen-hong. Purification of Ni2+ ion in solution using electroflotation treatment[J]. Chemistry, 2005(4): 291?295.

[9] RAJU G B, KHANGAONKA P R. Electro-flotation of chalcopyrite[J]. International Journal of Mineral Processing, 1982, 9(2): 133?143.

[10] MURUGANANTHAN M, BHASKAR G, PRABHAKAR R S. Removal of sulfide, sulfate and sulfite ions by electro coagulation[J]. Journal of Hazardous Material, 2004, 109(1/3): 37?44.

[11] MATIS K A. 溶气浮选和电解浮选[J]. 国外金属矿选矿, 1990(4): 1?15.MATIS K A. Dissolved-air flotation and electro-flotation[J]. Foreign Metal Flotation, 1990(4): 1?15.

[12] KETKAR D R, MALLIKARJUNAN R, VENKATACHATAM S. 细粒石英的电浮选[J]. 江西冶金, 1992(1): 62?64.KETKAR D R, MALLIKARJUNAN R, VENKATACHATAM S. Electro-flotation of fine quartz particles[J]. Jiangxi Metallurgy, 1992(1): 62?64.

[13] DAI Zong-fu, FORNASIERO D, RALSTON J. Particle-bubble collision models-a review[J]. Advances in Colloid and Interface Science, 2000, 85: 231?256.

[14] SARROT V, GUIRAUD P, LEGENDRE D. Determination of the collision frequency between bubbles and particles in flotation[J]. Chemical Engineering Science, 2005, 60: 6107?6117.

[15] HUMERES E, DEBACHER N A, WAGNER T M. Effect of bubble size on the kinetics of flotation of pyrite[J]. Physicochemical and Engineering Aspects, 1999, 149: 595?601.

[16] 尹 蒂, 李松仁. 选矿数学模型[M]. 长沙: 中南工业大学出版社, 1992.YIN Di, LI Song-ren. Mineral processing model[M]. Changsha: Central South University of Technology Press, 1992.

基金项目:国家自然科学基金资助项目(50674103)

收稿日期:2008-11-21;修订日期:2009-04-31

通讯作者:孙 伟,副教授,博士;电话:13507310692;E-mail: sunmenghu@mail.csu.edu.cn

摘 要:采用改进的Hallimond管结合电解浮选法研究不同粒级的高岭石浮选行为。考察矿物粒级、阴极孔径、电流强度对高岭石浮选速率的影响。通过数据分析建立了浮选速率常数k和这些影响因素的多元回归模型,并对回归方程和回归系数进行显著性检验。结果表明:对于不同粒级的高岭石,电解浮选速率均随电流强度的增大而增大;当电流强度相同时,细颗粒在孔径小的阴极时浮选速率较大,而粗颗粒在孔径大的阴极时浮选速率较大;浮选速率常数k与这些影响因素之间存在明显的线性相关关系。