文章编号:1004-0609(2012)07-2052-09

循环流态化焙烧-加压浸出从极难浸石煤中提取钒

冯雅丽1,蔡震雷1,李浩然2,汪 平1,刘欣伟1,杨志超1

(1. 北京科技大学 土木与环境工程学院, 北京 100083;

2. 中国科学院 过程工程研究所 生化工程国家重点实验室, 北京 100190)

摘 要:

以广西某极难浸石煤钒矿为研究对象,研究循环流态化焙烧试样在加压浸出条件下的钒浸出率。结果表明:在相同酸浸条件下,循环流态化空白焙烧试样的钒浸出率高于钠化焙烧的钒浸出率。系统的焙烧-浸出工艺对比研究表明:该石煤钒矿只有在循环流态化焙烧并加压高浓度酸浸作用下才能获得最高的钒浸出率,应属于极难浸石煤钒矿。在V(H2SO4):V(HF)=1:1和MnO2添加量(质量分数)为3%的条件下,循环流态化空白焙烧矿的最佳酸浸条件为液固比1:1、浸出温度150 ℃、浸出时间6 h,钒浸出率可达98.11%。同时,研究循环流态化空白焙烧矿加压浸出的动力学模型、浸出控制步骤及表观活化能。循环流态化空白焙烧能避免钠化焙烧产生的Cl2及HCl等有害气体的排放问题。从焙烧反应设备的创新应用着手,探索试验工艺条件,为极难浸石煤钒矿的工业化利用提供参考和依据。

关键词:

中图分类号:TF803.21 文献标志码:A

Extraction of vanadium from hardest refractory stone coal using recirculating fluidized roasting and pressure leaching technology

FENG Ya-li1, CAI Zhen-lei1, LI Hao-ran2, WANG Ping1, LIU Xin-wei1, YANG Zhi-chao1

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. State Key Laboratory of Biochemical Engineering, Institute of Process Engineering, Chinese Academy of Sciences,Beijing 100190, China)

Abstract: Based on the hardest refractory stone coal containing vanadium from Guangxi, China, the leaching rate of vanadium under the condition of recirculating fluidized roasting and pressure leaching was studied. The results indicate that the leaching rate of vanadium of blank fluidized roasting is higher than that of the sodium treated one under the same acid-leaching condition. The systematic technical comparative research on roasting and leaching indicates that this stone coal is indeed the hardest refractory one because the mineral can only obtain the highest leaching rate of vanadium if it is treated by recirculating fluidized roasting and pressure leaching. Under the condition that the volume ratio of H2SO4 to HF is 1:1 and the mass fraction of MnO2 addition is 3%, the best acid leaching requirement of the recirculating fluidized blank roasting sample is that the ratio of liquid to solid is 1:1, the leaching temperature is 150 ℃, and the leaching time is 6 h. The leaching rate of vanadium can be up to 98.11%. Meanwhile, the pressure leaching kinetic model, the leaching control step and the leaching apparent activation energy of the recirculating fluidized blank roasting sample were studied. The discharging problem of harmful gas like Cl2 and HCl from sodium treated roasting can be avoided by using recirculating fluidized blank roasting. Based on the innovational application of the roasting reaction device, the exploration of experimental techniques will provide some references and judgments for the industrial utilization of the hardest refractory stone coal.

Key words: hardest refractory stone coal containing vanadium; recirculating fluidized roasting; pressure leaching; kinetic model

钒是一种极其重要的战略物资,以其优良的合金性能和催化作用,广泛地用于冶金、国防尖端技术及其他各个领域[1]。我国的钒资源以含钒石煤为主,石煤中钒的储量超过钒钛磁铁矿中钒储量的7倍以上,其V2O5的储量占全国V2O5总储量的85%以上[2-3]。我国石煤钒矿资源主要具有矿床类型单调、多系共生或伴生矿、矿石综合利用价值高及矿床地理分布相对集中等特点[4]。石煤中的钒通常以含钒云母及含钒伊利石等形式存在于硅酸盐矿物中,而这类矿物中的钒通常在常压和温度较高的低浓度酸浸或碱浸溶液中即能有效浸出。

近年来,随着研究的不断深入,发现了一类极难浸石煤钒矿。它特指在石煤矿区中部分矿带的矿物经细磨和焙烧后,仍有大部分钒难以通过常压酸或碱有效浸出的石煤钒矿。这类石煤中的钒绝大部分以更为紧密的化学键合方式被束缚于矿石晶格中而有别于常见的V3+以类质同象取代硅酸盐矿石的铝氧八面体晶格中的Al3+,使之不能有效地与酸浸或碱浸溶液接触,因而极难浸出。

我国从20世纪60年代开始石煤中钒资源的开发利用,但难浸或极难浸石煤钒矿的开发利用研究尚未成熟,主要是因为这类石煤钒矿矿石结构组成复杂,存在石煤综合利用率不高、钒总回收率低、回收成本高等问题[5]。在相同的湿法工艺条件下,极难浸石煤钒矿的钒浸出率一般只能达到易浸石煤钒矿的20%~ 30%。而目前石煤钒矿的利用研究多侧重于过程工艺及理论方面,对反应设备的创新性研究较少,因此,通过对焙烧反应设备的创新改进及应用,探索石煤钒矿利用的新工艺具有重要意义。如采用低温硫酸化焙烧-水浸工艺处理石煤钒矿,可使钒浸出率由常压直接酸浸传统工艺的67.8%提高至78.2%[6];石煤微波空白焙烧-酸浸提钒工艺比传统加热焙烧-酸浸及直接酸浸工艺提高约30%,同时,微波焙烧改善酸浸提钒的机理为有效破坏含钒云母的晶体结构[7];采用添加氧化剂直接酸浸工艺从硅质石煤钒矿中提钒,可使钒浸出率达72.4%,比传统钠化焙烧工艺的高10%以 上[8];采用回转窑动态氧化焙烧-水浸工艺提钒可使钒浸出率由马弗炉静态焙烧的64.03%提高至72.64%,同时,能显著降低盐量和焙烧温度[9];空白焙烧-加压高温碱浸工艺从石煤中提钒,最佳工艺条件下的钒浸出率可达70%,与空白焙烧常压碱浸相比,具有碱耗低、反应时间短、钒浸出率高等优点[10];通入空气和添加MnO2两种增强氧化方式对石煤钙化焙烧提钒效果影响表明,加强氧化后,矿石的结构被破坏,V5+含量提高,生成更多易溶于酸的钒酸钙等物质[11];氧化焙烧-水浸工艺从黑色岩系钒矿石中提取钒,最佳条件下的钒综合回收率在75%以上[12]。本文作者以广西某极难浸石煤钒矿为研究对象,从反应设备的创新应用着手,同时调整过程及工艺条件,探讨极难浸石煤钒矿的新工艺,并为后续的深入研究提供借鉴与参考。

1 实验

1.1 实验原料

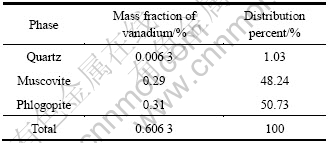

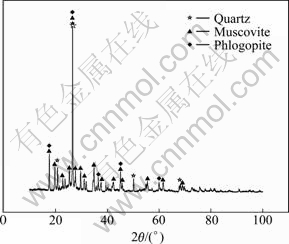

石煤钒矿取自广西某地,其化学成分见表1。该石煤钒矿中硅和铝含量较高,以硅酸盐矿物为主;同时,石煤碳含量较高,对浸出不利,在浸出前应对石煤钒矿进行氧化焙烧处理。石煤钒矿中钒的物相分析结果见表2。可知,该石煤钒矿中的钒主要富集在白云母和金云母中。石煤原矿的XRD谱见图1。该石煤钒矿主要包含石英、白云母及金云母等矿物晶相。

表1 石煤钒矿的化学成分

Table 1 Chemical composition of stone coal containing vanadium (mass fraction, %)

表2 石煤钒矿中钒的物相分析

Table 2 Phase analysis of vanadium in stone coal

图1 石煤原矿的XRD谱

Fig. 1 XRD image of stone coal raw ore

1.2 试剂及装置

实验所用硫酸、二氧化锰、氢氟酸、氢氧化钠、氯酸钠和氯化钠试剂均为分析纯。流态化焙烧实验装置主要为自制沸腾流化床反应器、自制循环流化床反应器及坩埚电阻炉;静态焙烧实验装置主要为瓷坩埚及马弗炉。加压浸出实验装置主要为高压反应釜;常压浸出实验装置主要为恒温油浴锅、三口烧瓶及旋转搅拌器。

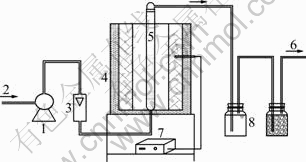

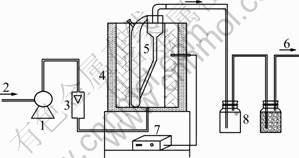

沸腾流化床和循环流化床焙烧反应装置见分别图2和3。主要由空气泵、转子流量计、坩埚电阻炉及沸腾流化床和循环流化床反应器组成。核心部件为坩埚电阻炉内的沸腾流化床或循环流化床反应器。

1.3 实验方法

1.3.1 流态化焙烧

将适量粒径小于0.074 mm的石煤矿样与添加剂放入自制的沸腾流化床或循环流化床焙烧反应装置中,于800 ℃焙烧0.5 h,调节转子流量计流速为0.2 m3/h,自然冷却后,将焙烧料研磨至粒径小于0.074 mm(约70%),作为浸出试样。

图2 沸腾流化床焙烧反应装置示意图

Fig. 2 Schematic diagram of boiling fluidized bed roasting reactor: 1—Air pump; 2—Air inlet; 3—Rotameter; 4—Resistance furnace; 5—Boiling fluidized bed reactor; 6—Gas outlet; 7—Electronic thermo-controllers for transformers; 8—Gas collector

图3 循环流化床焙烧反应装置示意图

Fig. 3 Schematic diagram of recirculating fluidized bed roasting reactor: 1—Air pump; 2—Air inlet; 3—Rotameter; 4—Resistance furnace; 5—Recirculating fluidized bed reactor; 6—Gas outlet; 7—Electronic thermo-controllers for transformers; 8—Gas collector

1.3.2 静态焙烧

将适量粒径小于0.074 mm的石煤矿样与添加剂放入瓷坩埚内,并置于马弗炉中于800 ℃焙烧0.5 h,自然冷却后将焙烧料研磨至粒径小于0.074 mm (约70%),作为浸出试样。

1.3.3 加压浸出

取适量的焙烧样放入高压反应釜(产生的氧分压为3~4 MPa),并按照一定条件加入添加剂,设置搅拌转速为800 r/min,于150 ℃下反应6 h。自然冷却后真空过滤并分析测定浸出液中钒含量,按式(1)计算钒浸出率[13]:

![]() ×100% (1)

×100% (1)

式中:η为钒的浸出率,%;m为浸出试样质量,g;α为试样中钒的质量分数,%;ρ为浸出液密度,g/mL;V为浸出液体积,mL;β为浸出液中钒的质量分数,%。

1.3.4 常压浸出

取适量焙烧样放入三口烧瓶内,按照一定条件加入添加剂后,将三口烧瓶置于恒温油浴锅中,设置搅拌转速为800 r/min,于150 ℃下反应6 h。自然冷却后真空过滤并分析测定浸出液中钒含量,按式(1)计算钒浸出率[13]。

2 结果与讨论

2.1 循环流态化焙烧石煤加压浸出提钒新工艺

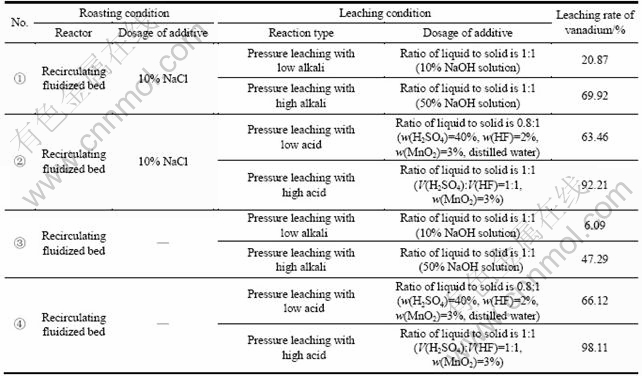

考察循环流态化焙烧条件下,不同浸出添加剂及用量对钒浸出率的影响。实验条件及结果见表3。

由表3中①和③号实验可知:与低浓度碱浸结果相比,高浓度碱浸可以显著提高循环流态化钠化或空白焙烧试样的钒浸出率。但浸渣产率过低,浸液呈白色胶体状,经测试含有大量的Si,表明碱浸选择性较差,在破坏晶格溶出钒的同时,也溶解出大量的硅酸盐矿物。在碱浸添加剂及用量相同的条件下,循环流态化空白焙烧试样的钒浸出率低于钠化焙烧的钒浸 出率。

由表3中②和④号实验可知:高浓度酸可显著提高循环流态化钠化或空白焙烧试样的钒浸出率。在相同的酸浸条件下,循环流态化空白焙烧试样钒浸出率结果优于钠化焙烧的钒浸出率。循环流态化空白焙烧在充分分散试样并氧化焙烧彻底的同时,也避免了钠化焙烧带来的Cl2及HCl等有害气体的排放问题。

2.2 循环流态化焙烧-加压浸出新工艺与其他常见工艺处理极难浸石煤钒矿钒浸出率对比

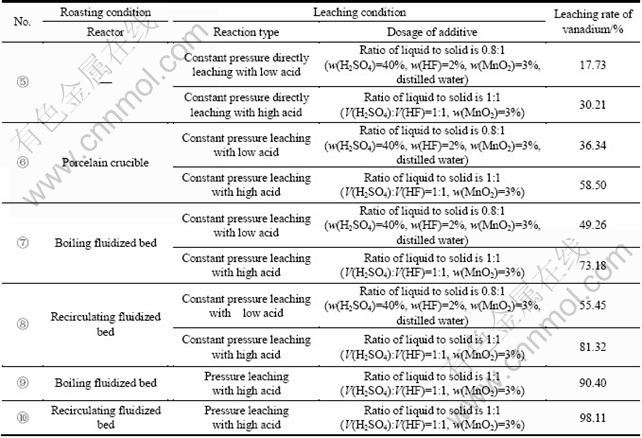

将循环流态化空白焙烧-加压浸出工艺与直接常压浸出工艺、静态空白焙烧-常压浸出工艺、流态化空白焙烧-常压浸出工艺及沸腾流态化空白焙烧-加压浸出工艺的钒浸出率进行对比。实验条件及结果见表4。

由表4中⑤号实验结果可知:石煤钒矿不经氧化焙烧在常压、低浓度或高浓度酸的直接浸出作用下,钒浸出率均很低。这主要是由于石煤中的煤组分导致矿物表面疏水,使酸浸或碱浸溶液不能有效地与矿物表面接触并发生反应,从而不利于钒的浸出。

⑥号实验结果表明:石煤钒矿经静态空白焙烧 后,在常压、低浓度或高浓度酸的浸出作用下,钒浸出率有了一定的提高,但钒浸出率仍然较低。这主要是由于矿物经静态焙烧后,煤组分已基本燃尽,增强了矿物表面的亲水性,同时焙烧后的矿物表面易形成疏松多孔的结构,有利于钒的浸出。但静态焙烧容易在矿物表面由于“过烧”而形成硅酸盐玻璃体晶相,将钒“包裹”而不利于浸出;同时,在矿物内部由于“欠烧”而不利于钒的氧化,所以,钒浸出率仍然较低。

经⑦和⑧号沸腾或循环流化床空白焙烧后,常压酸浸的钒浸出率得到了进一步提高,尤其在高浓度酸浸作用下,钒浸出率提高明显,这表明,流态化焙烧能够显著地提高高浓度酸浸作用下石煤钒矿的钒浸出率。由于循环流化床焙烧反应器对石煤钒矿的颗粒分散更为均匀,传热、传质更加充分,氧化焙烧更加彻底,在燃尽煤组分并增强矿物表面亲水性的同时,更加充分地氧化低价钒(V3+)为高价钒(V4+或V5+)[14],因此,在相同的浸出条件下,钒浸出率提高更加显著。同时,流态化焙烧更易实现矿物的“适度”焙烧,不易形成烧结,从而更利于钒的浸出。与⑨和⑩号实验结果对比可知:沸腾或循环流化床空白焙烧并加压高浓度酸浸作用下,石煤钒矿的钒浸出率可提高至90%以上,尤其以循环流化床空白焙烧加压高浓度酸浸作用的钒浸出率结果最好。

表3 循环流态化焙烧条件下不同浸出添加剂及用量对钒浸出率的影响

Table 3 Effect of leaching additive and dosage on leaching rate of vanadium under condition of recirculating fluidized roasting

表4 循环流态化焙烧-加压浸出新工艺与其他常见工艺处理极难浸石煤钒矿钒浸出率的对比

Table 4 Comparison of leaching rate of vanadium recirculating fluidized roasting and pressure leaching technology with that of other technologies for hardest refractory stone coal containing vanadium

系统的焙烧-浸出工艺对比研究表明:该石煤钒矿只有在循环流态化焙烧并加压高浓度酸浸作用下才能获得最好的钒浸出率结果,应属于极难浸石煤钒矿。

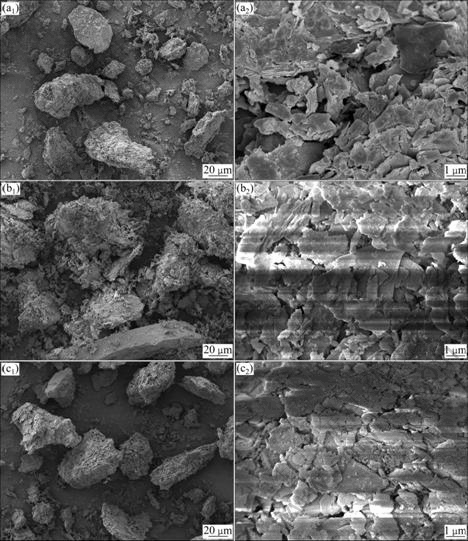

循环流态化空白焙烧矿与石煤原矿、静态空白焙烧矿的SEM像见图4。从图4(a1)~(c1)可以看出,循环流态化焙烧矿颗粒均匀,松装密度高,钒氧化成高价相对较易,因此有利于钒的浸出;而静态焙烧矿颗粒更加松散,均匀性较差,松装密度较低,钒氧化成高价相对较难。从图4(a2)~(c2)可以看出,静态焙烧矿和循环流态化焙烧矿相比石煤原矿虽然有部分颗粒相互粘结,但矿物晶体结构未被破坏,没有玻璃体结构形成,钒应未被“包裹”。可见,循环流态化焙烧更利于钒的浸出,以下重点考察循环流态化空白焙烧矿的酸浸条件实验。

2.3 循环流态化空白焙烧矿酸浸条件实验

采用单因素实验法考察液固比、浸出温度及浸出时间等因素对循环流态化空白焙烧矿钒浸出率的 影响。

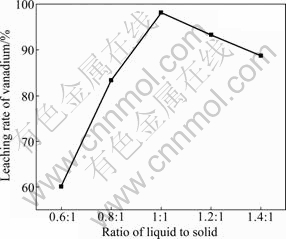

2.3.1 液固比对钒浸出率的影响

液固比对钒浸出率影响的实验结果见图5。可见,随着液固比的增加,钒浸出率呈先增大后减小的趋势。在液固比为1:1时,钒浸出率最高。继续增大液固比,钒浸出率迅速降低。其原因可能是过多的酸用量不仅浸出了含钒化合物,还溶解了许多含Fe、Al和Si的杂质化合物,酸浸液中杂质离子的增加会导致这些离子与钒生成沉淀,从而阻碍含钒化合物的溶解,降低钒浸出率。

2.3.2 浸出温度对钒浸出率的影响

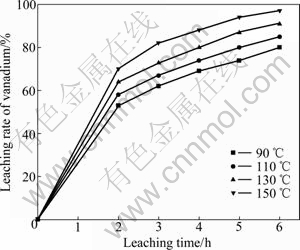

浸出温度对钒浸出率影响的实验结果见图6。可见,钒浸出率随浸出温度的升高而增大。这主要可能是由于浸出温度的增加降低了液体的黏度,从而增大了酸溶液H+的扩散速度,使其更易进入并破坏矿物晶格结构,从而提高钒的浸出率。当浸出温度达到150 ℃后,钒浸出率增加缓慢。考虑到实验设备及工艺条件,确定最佳浸出温度为150 ℃。

图4 石煤原矿和焙烧矿的SEM像

Fig. 4 SEM images of raw ore and roasted residue: (a1), (a2) Raw ore of stone coal; (b1), (b2) Static blank roasted residue (800 ℃, 0.5 h); (c1), (c2) Recirculating blank roasted residue (800 ℃, 0.5 h)

图5 液固比对钒浸出率的影响

Fig. 5 Effect of ratio of liquid to solid on leaching rate of vanadium

图6 浸出温度对钒浸出率的影响

Fig. 6 Effect of leaching temperature on leaching rate of vanadium

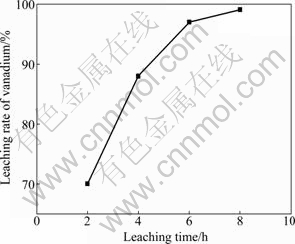

2.3.3 浸出时间对钒浸出率的影响

浸出时间对钒浸出率影响的实验结果见图7。可见,钒浸出率随浸出时间的延长而增大。其原因可能是浸出时间的延长有利于酸溶液中H+进一步与矿物晶格接触,促使矿物晶格中的钒溶解反应完全,提高钒的浸出率。当浸出时间达到6 h后,钒浸出率增加不显著。考虑到实验工艺及设备条件,确定最佳浸出时间为6 h。

图7 浸出时间对钒浸出率的影响

Fig. 7 Effect of leaching time on leaching rate of vanadium

2.4 钒浸出动力学模型的建立

2.4.1 钒浸出反应控制步骤的确定

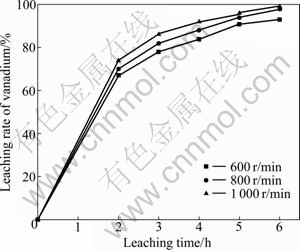

由湿法冶金动力学原理[15]可知,在固-液多相浸出反应过程中,当控制步骤为液膜扩散时,搅拌转速对浸出率影响极大,通常可提高浸出率40%~70%。因此,若确定该浸出过程中传质扩散是关键历程和决定步骤,需进行搅拌强度和相流动状态实验,考察液膜层厚度对反应的影响。在浸出温度为150 ℃、液固比为1:1、V(H2SO4):V(HF)=1:1及添加剂MnO2用量为3%(质量分数)条件下,分别于600、800和1 000 r/min下进行搅拌实验,钒浸出率随浸出时间的变化见图8。

由图8可知,搅拌转速对钒浸出率影响不大,说明浸出反应控制步骤不是液膜扩散控制,而应是固膜扩散控制。实验中进行搅拌的主要作用是使矿物质在液体中充分分散并适当降低传质边界层的厚度,加速两相流动状态和传质过程。当搅拌转速大于800 r/min时,搅拌强度对钒浸出率影响很小,故以下研究在搅拌转速为800 r/min条件下进行。

2.4.2 固膜扩散动力学方程的建立

在液固比为1:1、V(H2SO4):V(HF)=1:1、添加剂MnO2用量为3%(质量分数)及搅拌转速800 r/min条件下,浸出温度分别为90、110、130和150 ℃时,钒浸出率随浸出时间变化曲线如图9所示。

图8 搅拌速度对钒浸出率的影响

Fig. 8 Effect of stirring velocity on leaching rate of vanadium

图9 不同浸出温度下钒浸出率随浸出时间的变化曲线

Fig. 9 Curves of leaching rate of vanadium changed with leaching time at different leaching temperatures

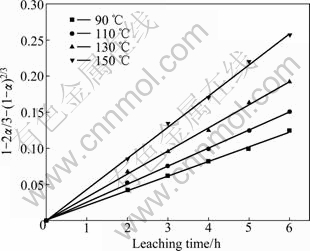

由控制步骤的确定分析,钒的浸出反应过程属固膜扩散控制。该浸出反应遵循固-液反应固膜扩散控制的克-金-布动力学方程式:

![]() (2)

(2)

式中:α为钒的浸出率(%);k为化学反应速率常数;t为反应时间。

将浸出率随时间变化的实验结果代入![]() ,并对浸出时间t作图,结果如图10所示。

,并对浸出时间t作图,结果如图10所示。

由图10可以看出,温度对反应的影响显著,钒浸出率随浸出温度升高而迅速增大。温度越高,化学反应速率及反应物、产物的扩散速率增加。在不同的浸出温度下,![]() 与浸出时间t呈现较好的线性关系,表明钒浸出过程是通过固体产物层的内扩散控制,符合克-金-布动力学模型。

与浸出时间t呈现较好的线性关系,表明钒浸出过程是通过固体产物层的内扩散控制,符合克-金-布动力学模型。

图10 不同浸出温度下钒浸出动力学曲线

Fig. 10 Dynamic curves of vanadium leaching at different leaching temperatures

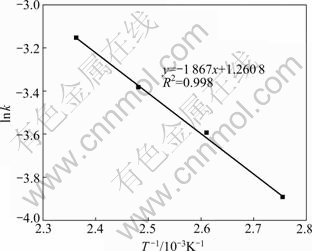

将图10中各温度下![]() 与浸出时间t之间的关系进行线性回归,所得直线斜率即为不同 温度下的k值。根据阿累尼乌斯(Arrhenius)方程:

与浸出时间t之间的关系进行线性回归,所得直线斜率即为不同 温度下的k值。根据阿累尼乌斯(Arrhenius)方程:

![]() 即

即 ![]() (3)

(3)

式中:k为化学反应速率常数;E为表观活化能;T为反应热力学温度;A为反应常数。

将ln k对1/T作图,结果如图11所示,为一条直线。由直线斜率可求出在实验条件下浸出反应的表观活化能E=15.515 kJ/mol。该活化能较低,进一步说明钒浸出反应控制步骤为固膜扩散控制。

图11 ln k与1/T曲线关系图

Fig. 11 Curve of relationship between ln k and 1/T

由图11可得:ln A=1.260 8,即A=3.528 2。

因此,不同温度下钒浸出率随时间变化的动力学方程可描述如下:

![]() (4)

(4)

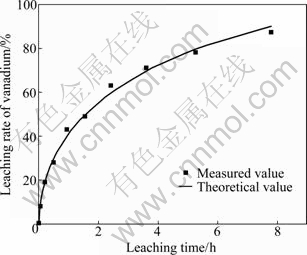

为了验证钒浸出率动力学方程与实验数据的吻合程度,图12给出了浸出温度为373 K时,钒浸出率随浸出时间的变化曲线,实点为实验测试值,曲线为模型理论计算值。从图12可以看出,实验数据与模型计算值吻合较好,进一步证实了钒浸出反应由固膜扩散控制的结论。

图12 浸出温度为373 K时钒浸出率与浸出时间关系曲线

Fig. 12 Relationship curve between leaching rate of vanadium and leaching time at immersion temperature of 373 K

3 结论

1) 广西极难浸石煤钒矿的硅和铝含量较高,以硅酸盐矿物为主;相同的酸浸条件下,循环流态化空白焙烧试样钒浸出率高于钠化焙烧的浸出率。该石煤钒矿只有在循环流态化焙烧并加压高浓度酸浸作用下才能获得最好的钒浸出率结果,应属于极难浸石煤钒矿。

2) 循环流态化空白焙烧矿在V(H2SO4):V(HF)= 1:1和MnO2添加量为3%(质量分数)的条件下进行酸浸条件实验,其最佳酸浸条件为液固比1:1、浸出温度150 ℃、浸出时间6 h,钒浸出率可达98.11%。

3) 钒浸出反应的控制步骤为固膜扩散控制,其表观活化能为15.515 kJ/mol,钒浸出反应的动力学方程为

![]() 。

。

4) 循环流态化空白焙烧避免了钠化焙烧产生的Cl2及HCl等有害气体的排放问题,同时获得了较高的钒浸出率。从焙烧设备源头进行创新应用,提出了一种适用于极难浸石煤钒矿的新工艺,并调整和改善工艺条件,获得了较高的钒浸出率,这为极难浸石煤钒矿的工业化利用提供了依据与参考。

REFERENCES

[1] 朱 军, 郭继科. 石煤提钒工艺及回收率的研究[J]. 现代矿业, 2011, 3(3): 24-27.

ZHU Jun, GUO Ji-ke. Research on the technology and recovery of vanadium extraction from stone coal [J]. Modern Mining, 2011, 3(3): 24-27.

[2] LI Min-ting, WEI Chang, FAN Gang. Extraction of vanadium from black shale using pressure acid leaching [J]. Hydrometallurgy, 2009, 98: 308-313.

[3] 惠学德, 王永新, 吴振祥. 石煤提钒工艺的研究应用现状[J]. 中国有色冶金, 2011, 4(2): 10-16.

HUI Xue-de, WANG Yong-xin, WU Zhen-xiang. Application and research status of ways to extract vanadium from stone coal [J]. Nonferrous Hydrometallurgy of China, 2011, 4(2): 10-16.

[4] 李学字, 林浩宇. 石煤钒矿加工生产V2O5技术现状与展望[J]. 化工矿物与加工, 2011(4): 38-40.

LI Xue-zi, LIN Hao-yu. Status and prospect of technology of producing V2O5 from stone-like coal vanadium ore [J]. Chemical Industrial Mineral and Processing, 2011(4): 38-40.

[5] 李 静, 李朝建, 吴雪文, 仲晓玲, 王海华, 刘素琴, 黄可龙. 石煤提钒焙烧工艺及机理探讨[J]. 湖南有色金属, 2007, 23: 7-10.

LI Jing, LI Zhao-jian, WU Xue-wen, ZHONG Xiao-ling, WANG Hai-hua, LIU Su-qin, HUNG Ke-long. Technology of roasting process on extraction of vanadium from stone coal and mechanism discussion [J]. Hunan Nonferrous Metals, 2007, 23: 7-10.

[6] 刘万里, 王学文, 王明玉, 胡 健, 张力萍. 石煤提钒低温硫酸化焙烧矿物分解工艺[J]. 中国有色金属学报, 2009, 19(5): 943-948.

LIU Wan-li, WANG Xue-wen, WANG Ming-yu, HU Jian, ZHANG Li-ping. Mineral decomposition process of vanadium recovery from stone coal by low temperature sulphating roasting [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 943-948.

[7] 张小云, 覃文庆, 田学达, 陈燕波, 谷 雨, 习晓光. 石煤微波空白焙烧-酸浸提钒工艺[J]. 中国有色金属学报, 2011, 21(4): 908-912.

ZHANG Xiao-yun, QIN Wen-qing, TIAN Xue-da, CHEN Yan-bo, GU Yu, XI Xiao-guang. Microwave roasting-acidic leaching technique for extraction of vanadium from stone coal [J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 908-912.

[8] 孙德四, 孙建奇, 张贤珍. 硅质石煤钒矿无污染氧化剂氧化-酸浸法提钒工艺研究[J]. 有色金属, 2011, 63(2): 175-178.

SUN De-si, SUN Jian-qi, ZHANG Xian-zhen. Study on the process of extracting vanadium from stone coal vanadium ore by no pollution oxidizer-oxidizing-acid leaching [J]. Nonferrous Metals, 2011, 63(2): 175-178.

[9] 胡杨甲, 张一敏, 刘 涛, 黄 晶, 朱晓波, 李 望. 回转窑动态氧化焙烧石煤提钒研究[J]. 矿冶工程, 2011, 31(1): 70-72.

HU Yang-jia, ZHANG Yi-min, LIU Tao, HUANG Jing, ZHU Xiao-bo, LI Wang. Extraction of vanadium from stone coal by dynamic oxidizing roasting process with laboratory electric rotary kiln [J]. Mining and Metallurgical Engineering, 2011, 31(1): 70-72.

[10] 柯兆华, 李青刚, 曾成威. 空白焙烧-加压高温碱浸法从石煤中提钒的实验研究[J]. 稀有金属与硬质合金, 2011, 39(2): 10-13.

KE Zhao-hua, LI Qing-gang, ZENG Cheng-wei. Vanadium extraction from carbonaceous shale by blank roasting- pressurized high temperature alkali leaching [J]. Rare Metals and Cemented Carbides, 2011, 39(2): 10-13.

[11] 李昌林, 周向阳, 王 辉, 张太康, 李 劼, 欧 星, 江小舵. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学学报: 自然科学版, 2011, 42(1): 7-10.

LI Chang-lin, ZHOU Xiang-yang, WANG Hui, ZHANG Tai-kang, LI Jie, OU Xing, JIANG Xiao-duo. Effect of oxidation on vanadium extraction from stone coal with calcified roasting [J]. Journal of Central South University: Science and Technology, 2011, 42(1): 7-10.

[12] 田宗平, 魏祥晖, 李 力, 杨 庆, 李 贺. 从黑色岩系钒矿石中提取五氧化二钒的新工艺[J]. 湿法冶金, 2011, 30(1): 37-40.

TIAN Zong-ping, WEI Xiang-hui, LI Li, YANG Qing, LI He. A new process for extraction of vanadium pentoxide from black stone coal [J]. Hydrometallurgy of China, 2011, 30(1): 37-40.

[13] 罗小兵, 冯雅丽, 李浩然. 湿法浸出粘土钒矿中钒的研究[J]. 矿冶工程, 2007, 27(6): 48-53.

LUO Xiao-bing, FENG Ya-li, LI Hao-ran. Investigation on extraction of V2O5 from clay containing vanadium by acid process [J]. Mining and Metallurgical Engineering, 2007, 27(6): 48-53.

[14] 何东升, 冯其明, 张国范, 欧乐明, 卢毅屏. 含钒石煤的氧化焙烧机理[J]. 中国有色金属学报, 2009, 19(1): 195-200.

HE Dong-sheng, FENG Qi-ming, ZHANG Guo-fan, OU Le-ming, LU Yi-ping. Mechanism of oxidizing roasting process of vanadium containing stone coal [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 195-200.

[15] 李洪桂. 湿法冶金学[M]. 长沙: 中南大学出版社, 2002: 92-94.

LI Hong-gui. Hydrometallurgy [M]. Changsha: Central South University Press, 2002: 92-94.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(20876160);国家“十二五”科技支撑计划资助项目(2012BAB07B05)

收稿日期:2011-06-28;修订日期:2011-09-19

通信作者:冯雅丽,教授,博士;电话:010-62311181;E-mail: ylfeng126@126.com

摘 要:以广西某极难浸石煤钒矿为研究对象,研究循环流态化焙烧试样在加压浸出条件下的钒浸出率。结果表明:在相同酸浸条件下,循环流态化空白焙烧试样的钒浸出率高于钠化焙烧的钒浸出率。系统的焙烧-浸出工艺对比研究表明:该石煤钒矿只有在循环流态化焙烧并加压高浓度酸浸作用下才能获得最高的钒浸出率,应属于极难浸石煤钒矿。在V(H2SO4):V(HF)=1:1和MnO2添加量(质量分数)为3%的条件下,循环流态化空白焙烧矿的最佳酸浸条件为液固比1:1、浸出温度150 ℃、浸出时间6 h,钒浸出率可达98.11%。同时,研究循环流态化空白焙烧矿加压浸出的动力学模型、浸出控制步骤及表观活化能。循环流态化空白焙烧能避免钠化焙烧产生的Cl2及HCl等有害气体的排放问题。从焙烧反应设备的创新应用着手,探索试验工艺条件,为极难浸石煤钒矿的工业化利用提供参考和依据。