文章编号:1004-0609(2012)02-0476-09

有限元模拟SiC增强Al基复合材料的力学行为

孙 超,沈茹娟,宋 旼

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

采用有限元方法和轴对称单胞模型模拟了增强体(SiC)形状、体积分数以及不同基体类型对铝基复合材料力学行为的影响。模拟结果表明:增强体的加入会阻碍基体的塑性流变,使基体内发生非均匀变形,在增强体尖角处出现应力集中;椭圆柱形增强体对基体塑性变形的阻力最大,传递载荷的能力最强,因此强化效果最好。在一定范围内,随着增强体体积分数的增加,基体与增强体之间的比表面积增大,有利于载荷的传递;增强体体积分数的增加导致颗粒间距减小,几何必须位错自由运动的路径减少,复合材料的强度也随之增加。此外,不同类型基体自身的塑性流变能力不同,Al-Zn-Mg基体强度最高,在拉伸变形过程中,受到增强体的阻碍作用最大,会有更多的载荷从基体传递到增强体,以Al-Zn-Mg为基体的复合材料的强度最高。

关键词:

中图分类号:TG146.22 文献标志码:A

Simulation of mechanical behaviors of SiC reinforced Al matrix composites by finite element method

SUN Chao, SHEN Ru-juan, SONG Min

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The effects of reinforcement shape, volume fraction and matrix type on the mechanical behaviors of Al matrix composites were studied by finite element method based on the axisymmetric unit cell model. The simulation results show that the addition of reinforcement particles can inhibit plastic flow of the ductile matrix and result in non-uniform deformation of the matrix, with the stress concentration presenting around the particle corner. The truncated cylinder-shaped SiC particles have the maximum inhibition on the plastic flow of the ductile matrix and result in higher load transferring ability of the reinforcements. When the volume fraction of reinforcements is small, the interfacial area between the SiC particles and the matrix increases with the volume fraction of the SiC particles increasing, and thus more load can be transferred from the soft matrix to the hard SiC particles. At the same time, the dislocation strengthening effect increases with the decrease of the particle interspacing. Different types of Al matrixes have different flow abilities. During the tensile deformation process, the composite with Al-Zn-Mg matrix has the highest strength due to the higher strength of Al-Zn-Mg matrix and more load transferred from the matrix to the reinforcement.

Key words: composite; finite element simulation; mechanical behavior

SiC颗粒增强铝基复合材料由于具有较高的比强度、比刚度、耐磨损、低的热膨胀系数以及较低的密度[1-2],在航空航天、光机仪器以及电子封装等领域具有广泛的应用前景。最近几十年,复合材料的弹性行为引起了广泛的关注,科研工作者建立了许多模型用来模拟和预测加入增强体之后复合材料的弹性性能变化。主要的解析模型有Hashin-Shtrikman模型[3]、Eshelby模型[4-5]、修正的剪切滞后模型[6-7]等。解析法对复合材料力学性能的模拟建立在增强体具有非常规则的空间分布和理想几何形状的基础上,并假设在拉伸变形过程中,复合材料基体中应力均匀分布,而且没有考虑由于SiC颗粒加入引起基体加工硬化的影响。然而,近年来很多实验研究与模拟结果表明增强体的分布[8-9]、断裂[10-11]、尺寸[12]和形状[9, 13-15]等都会影响复合材料的力学性能,因此,解析法对复合材料弹性性能的模拟结果与实验值将出现偏差,其应用受到了一定的限制。有限元分析方法[8-9, 12-15]可以综合考虑这些因素对复合材料应力—应变行为的影响,所得模拟结果接近实验值,因此得到了越来越广泛的应用。AYYAR等[8]用有限元的方法模拟了增强体的分布、断裂对复合材料应力应变的影响。强华和徐尊平[14]采用有限元的方法研究了增强体的几何条件对复合材料力学性能的影响。

本文作者采用有限元方法模拟增强体的形状、体积分数以及不同的基体类型对基体和增强体内应力分布、复合材料的应力—应变行为以及弹性模量的影 响,并与实验结果进行了对比。

1 材料制备与实验方法

本研究中所用的基体材料为工业纯铝和Al-Cu合金粉末,基体中杂质元素含量低于0.2%(质量分数),平均尺寸为66 μm。SiC增强体有两种不同粒径,分别为16.7 μm和70.7 μm。本研究中所用到的SiC颗粒的体积分数和尺寸见表1。采用传统的粉末冶金方法制备复合材料,首先将基体粉末与SiC颗粒均匀混合,然后进行模压以及真空热压烧结,最后将烧结好的样品以9:1的挤压比进行挤压。挤压后先将样品在505 ℃固溶处理4 h,随后冷水淬火直到室温,然后将挤压棒在177℃时效处理20 h达到峰时效。

表1 实验中所用SiC颗粒的体积分数和尺寸

Table 1 Volume fraction and size of SiC particles used in present study

挤压后样品的显微组织通过FEI Nano230场发射扫描电镜进行表征。将具有标准尺寸直径为6 mm、长为40 mm的拉伸试样在Instron 8802测试机上以5×10-4 s-1的拉伸速率进行拉伸测试,得到复合材料的应力—应变曲线以及弹性模量,所有试样的拉伸方向都与挤压方向相同。

2 有限元模型

2.1 有限元模型和边界条件

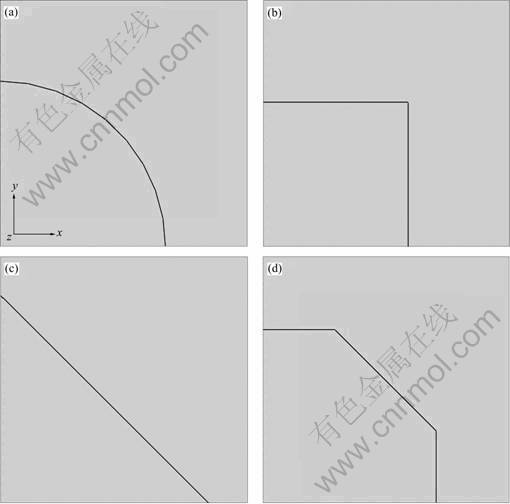

为了研究增强体的形状、体积分数和不同的基体类型对复合材料力学性能的影响,通过有限元软件采用轴对称单胞模型进行模拟,许多研究者[9, 13-14]采用了相似的单胞模型。通过把一个增强体颗粒镶嵌到Al基体中来模拟增强体在基体中的空间排布。假设增强体在基体中呈周期性规则排布,这样就可以利用模拟单个晶胞的应力—应变行为来表征整个材料的力学性能,因为采用的是轴对称模型,可以选取1/4晶胞代替整个晶胞进行模拟。增强体包括4种不同的形状,分别为圆柱形、球形、椭圆柱和三角锥。图1所示为分别含有4种不同形状增强体复合材料的示意图,颗粒的长径比为1,左边界y轴为旋转对称轴。施加载荷时的边界条件为:左边界Ux=0,下边界Uy=0,对上边界施加位移加载,载荷Uy,右边界为自由变形。整个复合材料单胞的体积是一定的,通过改变增强体的体积表征不同的体积分数:Vr/Vc=f,Vr表示增强体的体积,Vc表示复合材料的体积,f表示增强体所占的体积分数,模拟的4种体积分数分别为5%、10%、15%、20%。

图1 含有不同形状SiC颗粒的复合材料的示意图

Fig. 1 Schematic diagrams of composites with different shaped SiC particles: (a) Spherical; (b) Cylinder; (c) Double-cone; (d) Truncated cylinder

2.2 材料描述及数据处理

增强体被定义为各向同性的弹性固体,金属基体被定义为各向同性、可硬化的弹塑性固体,通过改变基体的材料属性来表征不同类型的基体,4种不同类型的基体分别为工业纯铝、Al-Cu合金、Al-Mg-Si合金以及Al-Zn-Mg合金,金属基体在塑性变形时的应力—应变表达式为[16]:

![]() (1)

(1)

式中:![]() 是等效塑性应变;

是等效塑性应变;![]() 是塑性应变速率;

是塑性应变速率;![]() 是均匀化温度;C是常数;A是屈服强度;B是抗拉强度;n是应变硬化指数的倒数;m是应变速率敏感因子。上式中第一个括号内表示的是当

是均匀化温度;C是常数;A是屈服强度;B是抗拉强度;n是应变硬化指数的倒数;m是应变速率敏感因子。上式中第一个括号内表示的是当![]() 1.0、

1.0、![]() =0 K时应力与应变的关系;第二和第三个括号分别表示应变速率和温度对应力—应变关系的影响。实际模拟时假设增强体与基体具有较高的界面结合强度,在拉伸变形过程中不会出现界面脱粘的情况,而且SiC颗粒强度非常高,不会发生断裂。表2所列为模型中所用材料的各种参数。

=0 K时应力与应变的关系;第二和第三个括号分别表示应变速率和温度对应力—应变关系的影响。实际模拟时假设增强体与基体具有较高的界面结合强度,在拉伸变形过程中不会出现界面脱粘的情况,而且SiC颗粒强度非常高,不会发生断裂。表2所列为模型中所用材料的各种参数。

表2 模型中所用到的材料参数[10, 17]

Table 2 Material parameters for FEM simulation[10, 17]

模拟得到的应力—应变曲线反映了被加载平面的应力—应变行为,![]() ;

;![]() 。Fn

。Fn

是每一个结点的支反力,S是被施加位移加载平面的面积,Uy是位移加载的长度,L是复合材料的轴向长度。![]() ,采用应变为0.2%时的应力—应变来计算复合材料的弹性模量。

,采用应变为0.2%时的应力—应变来计算复合材料的弹性模量。

3 模拟结果与讨论

3.1 增强体形状对复合材料力学性能的影响

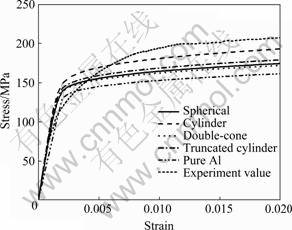

图2所示为含有不同形状增强体的复合材料以及纯铝样品在拉伸应变为2%时的应力云纹图。从图2中可以看出,增强体的出现以及增强体的形状对拉伸变形时内应力在基体与增强体内的分布有很大的影响。图2(e)中未增强的基体合金在轴向拉应力下发生均匀变形,各处的应力值均相等;从图2(a)~(d)中可以发现,增强体的出现使得基体在相同的承载情况下发生非均匀变形。未增强的基体合金在轴向拉伸变形中,45°方向上所受的剪切应力最大,容易诱发裂纹的产生,从而发生断裂,但是增强体的出现将阻碍基体沿45°方向的塑性流变。由于基体与增强体的弹性模量 不同,高硬度增强体的加入会对基体的塑性流变起到阻碍作用,基体塑性变形应力不能得到释放,从而产生很高的应力集中,此时基体中会产生高密度的几何必须位错来补偿基体与增强体变形的不匹配,起到强化作用[18-19]。含有4种不同形状增强体的复合材料(见图2(a)~(d))最大应力都出现在增强体与基体相接触的位置,尤其是颗粒的尖角处。这是由于增强体与基体的弹性模量不同而产生的非均匀变形在两相接触的位置发生交互作用,产生应力集中;再者具有尖角形状的颗粒容易在尖角处产生应力集中,利于载荷传递。当拉伸超过材料的屈服点仍继续进行时,增强体的存在使基体内产生原位塑性应变,且基体容易在等效应力大的地方首先发生塑性变形;含有球形和三角锥形(见图2(a)和(c))增强体的复合材料基体塑性变形比较明显,这说明与球形和三角锥形增强体相比,圆柱形和椭圆柱形增强体可以承受更高的载荷,能更好地起到对材料的强化作用。图2(d)中椭圆柱形增强体尖角处的应力值最大,可达4 706 MPa;图2(a)中球形增强体尖角处的应力值最小,只有320.6 MPa,但这并不能说明椭圆柱形增强体对材料的强化效果最好,球形增强体对材料的强化效果最差。因为当增强体的尺寸较大时,增强体尖角处会由于应力集中过大而发生断裂,减弱对材料的强化作用[13]。不同形状的增强体对基体变形的阻力不同,自身承受载荷的能力也不同,因此,不同形状的增强体对复合材料的强化效果不同。

图2 含有不同形状增强体的复合材料以及纯铝样品在拉伸变形时的应力云纹图

Fig. 2 Contour of equivalent stress for composites with different shaped reinforcement particles and pure Al: (a) Spherical; (b) Cylinder; (c) Double-cone; (d) Truncated cylinder; (e) Pure Al sample

图3所示为纯铝样品及含有不同形状增强体的复合材料在拉伸变形过程中应力—应变曲线的模拟值和实验值。由图3可以看出,不同形状增强体的强化效果由强到弱依次为圆柱形、椭圆柱、球形、三角锥、纯铝样品。通过观察分析发现,圆柱形增强体能起到最好强化作用的原因是:圆柱形增强体承受较高应力的比表面积大,可以将更多的载荷从基体传递给增强体;CHEN等[13]的研究也表明,当增强体沿着加载方向的长度较长时可以提高载荷传递能力。对比含有不同形状增强体复合材料的应力—应变曲线的模拟值和实验值,发现圆柱形颗粒对复合材料的增强效果与实验值接近。同时从图3中还可以发现,当复合材料应变小于0.5%时,模拟值高于实验值;但是当应变大于0.5%时,模拟值比实验值小。应变较小时,基体与增强体发生弹性变形,材料的变形行为取决于界面结合强度,本模型假设界面结合强度非常高,在拉伸变形过程中不会出现界面脱开的情况,而实际材料不可能实现理想界面结合,因此模拟值高于实验值。当应变超过材料的屈服点之后,基体开始发生塑性变形,在模型中基体材料的塑性阶段的定义不包括加工过程中由于热膨胀系数不同而产生的位错强化的影响,而在实验热处理的时效过程中,基体中产生的高密度位错使基体发生加工硬化,导致实验值略高于模拟值。

图3 纯铝样品及含有不同形状增强体的复合材料应力—应变曲线实验值与模拟值

Fig. 3 Experimental and modeling values of stress—strain curves of pure Al sample and composites with different shaped reinforcement particles

3.2 增强体体积分数对复合材料力学性能的影响

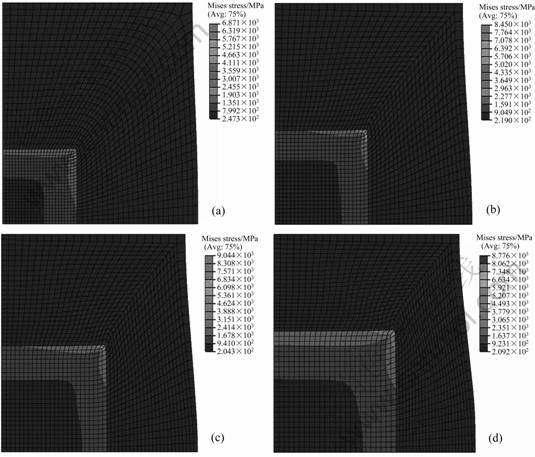

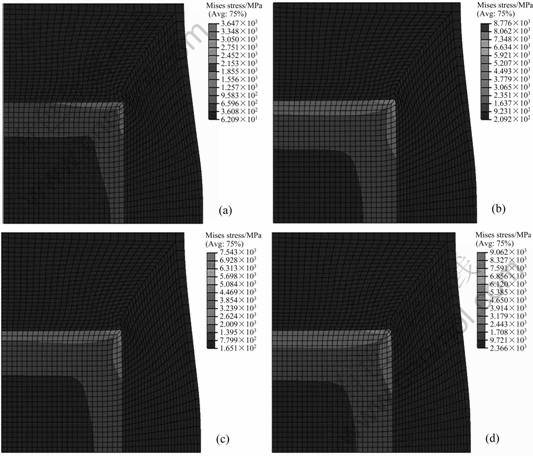

图4所示为含有不同体积分数SiC颗粒的Al-Cu合金基复合材料在拉伸应变为2%时的应力云纹图。从图4中可以看出,随着SiC颗粒体积分数的增加,SiC颗粒中的应力最大值增加,而基体中的应力最小值减小。当SiC颗粒的含量从5%增加到15%时,增强体内应力最大值由6 871 MPa增加到9 044 MPa,而基体中的应力最小值由247.3 MPa减小到204.3 MPa,这充分说明了有更高的载荷从基体传递到了增强体中。值得注意的是,在增强体含量为20%的复合材料中增强体内应力的最大值下降,而基体内应力的最小值增加。CHAWLA和SHEN[20]的研究表明,当增强体体积分数小于20%时,单胞模型模拟变形比较准确。当复合材料中含有较高体积分数的增强体时,单胞模型中左边界和下边界大部分为增强体,继续被作为固定边界就会影响复合材料整体变形的协调性,所以,模拟具有较高体积分数的增强体时需要对单胞模型施加的边界条件进行控制。

图4 含有不同体积分数SiC颗粒的Al-Cu合金基复合材料拉伸变形后的应力云纹图

Fig. 4 Contour of equivalent stress for Al-Cu alloy matrix composites with different volume fractions of SiC particles: (a) 5%; (b) 10%; (c) 15%; (d) 20%

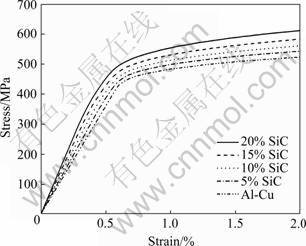

图5所示为含有不同体积分数SiC颗粒的Al-Cu合金基复合材料的应力—应变曲线。由图5可以看 出,复合材料的强度随SiC颗粒体积分数的增加而增加,SiC颗粒增强金属基复合材料的强化机制为直接强化和间接强化;随着SiC颗粒体积分数的增加,将有更多的载荷从基体转移到较硬的增强体上,这是因为SiC颗粒的比表面积随着SiC颗粒体积分数的增加而增加。同时,随着SiC颗粒体积分数的增加,颗粒间距减小,从而减少了由于基体与增强体模量不匹配而产生的几何必须位错自由运动的路径;基体产生加工硬化,提高了位错运动所需要的临界切应力,从而增大了基体塑性变形的抗力,提高了材料的屈服强 度[21-22]。

图5 含有不同体积分数SiC颗粒的Al-Cu基复合材料的应力—应变曲线

Fig. 5 Stress—strain curves of Al-Cu matrix composites with different volume fractions of SiC particles

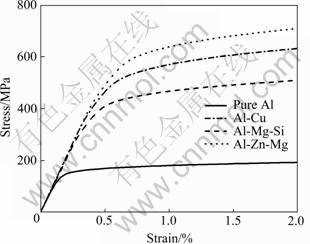

3.3 不同类型基体对复合材料力学性能的影响

图6所示为含有不同类型基体的复合材料在拉伸应变为2%时的应力云纹图。从图6中可以看出,含有纯Al基体的复合材料中增强体内最大应力值仅为 3 647 MPa,而含有Al-Zn-Mg基体的复合材料中增强体内最大应力值高达9 062 MPa。由图6还可以看出,在相同拉伸载荷作用下,纯Al基体的变形最大,Al-Zn-Mg基体的变形最小。这个现象说明基体强度不同会直接导致拉伸变形过程中基体流变能力的不同。基体越软,在施加相同载荷的情况下塑性变形越大,增强体对基体变形的阻力会相对越小,通过载荷传递增强复合材料的作用就会减弱;反之,基体越硬,在施加相同载荷的情况下,塑性变形越小,增强体对基体变形的阻力越大,容易引起应力集中,利于载荷的传递,强化效果越显著。图7所示为含有不同类型基体的复合材料应力—应变曲线。由图7可以看出,复合材料的强度会随着基体强度的增加而增大。

图6 含有不同类型基体的复合材料拉伸变形后的应力云纹图

Fig. 6 Contour of equivalent stress for composites with different matrix systems of pure Al(a), Al-Cu alloy(b), Al-Mg-Si alloy(c) and Al-Zn-Mg alloy(d)

图7 含有不同类型基体的复合材料的应力—应变曲线

Fig. 7 Stress—strain curves of composites with different aluminum matrix

图8所示为含有不同体积分数SiC颗粒的纯铝基和Al-Cu基复合材料弹性模量的模拟值和实验值。比较含有两种不同基体复合材料弹性模量的模拟值可以发现,基体强度越高,复合材料的弹性模量越高;且随着SiC颗粒体积分数的增加,复合材料的弹性模量线性增加。对比实验值与模拟值可以发现,含有两种不同基体复合材料弹性模量的实验值都略低于模拟值。从图8中还可以看到,纯铝基复合材料弹性模量的实验值与模拟值的偏差随SiC颗粒体积分数的增加而增大。图9所示为含有20%SiC(体积分数)颗粒复合材料的显微组织。从图9(a)中可以看出,实验所得的复合材料没有达到理想的界面结合强度,SiC颗粒与基体之间的界面上存在孔洞,所以实验值低于模拟值。随着SiC颗粒体积分数的增加,SiC颗粒的团聚程度随之增加,而与基体之间的界面结合强度相对减弱,因此,模拟值与实验值之间的偏差随着SiC颗粒体积分数的增加而增大。本研究中的SiC颗粒的尺寸为16.7 μm,在制备和挤压过程中几乎没有出现明显的断裂情况,只有非常大的颗粒发生断裂(箭头所示),增强体可以起到传递载荷的作用,所以,弹性模量的实验值随着SiC颗粒体积分数的增加而增大。同时从图8中还可以看到,Al-Cu基复合材料的弹性模量的实验值首先随着SiC颗粒体积分数的增加而增加;但当SiC含量超过15%后,复合材料的弹性模量的实验值随着

SiC颗粒体积分数的增加而减小。这部分实验中所用SiC颗粒的尺寸为70.7 μm,由于大尺寸颗粒本身具有的缺陷比小尺寸颗粒多,因此,大尺寸颗粒增强体容易在制备和挤压过程中发生断裂。从图9(b)中可以看出,SiC颗粒在基体中没有完全均匀分布,断裂情况严重(如箭头所示)。随着SiC颗粒体积分数的增加,SiC颗粒的断裂分数也会增加;在拉伸过程中,断裂的颗粒会作为初始裂纹源存在,不能起到传递载荷的作用,所以当SiC含量超过15%后,弹性模量随着SiC体积分数的增加而减小。以前的研究[11]也发现,复合材料的抗拉强度和屈服强度会随着SiC颗粒体积分数的增加而下降。

图8 含有不同类型基体复合材料的弹性模量随SiC颗粒体积分数的变化

Fig. 8 Changes of elastic modulus of composites with different aluminum matrix systems with volume fraction of SiC particles

图9 含有20%SiC颗粒不同类型基体的复合材料的显微 组织

Fig. 9 Microstructures of composites with 20%SiC particles and different aluminum matrixes: (a) Pure Al; (b) Al-Cu alloy

本研究采用有限元方法和轴对称单胞模型模拟增强体的形状、体积分数以及不同的基体类型对复合材料力学行为的影响。此外,影响复合材料力学性能的因素还有增强体的尺寸大小、长径比、分布以及在制备和挤压过程中增强体的断裂与界面脱粘。如果在模拟过程中能充分考虑这些因素的影响,直接利用复合材料的真实结构建立有限元模型,再结合由于基体与增强体之间的热膨胀系数不同而引起的基体加工硬化对复合材料力学性能的影响,模拟结果将会更加接近实验值。

4 结论

1) 增强体的加入会使复合材料中基体发生非均匀变形,增强体尖角处会出现应力集中,椭圆柱形增强体对基体塑性变形的阻力最大,传递载荷的能力最好,因此,强化效果最佳。

2) 在一定范围内,随着增强体体积分数的增加,增强体的比表面积增大,利于载荷传递;同时增强体体积分数的增加会导致颗粒间距减小,位错自由运动路径减少,因此,复合材料强度增加。

3) Al-Zn-Mg基体的强度最高,在拉伸变形过程中受到增强体的阻碍作用最大,会有较高的载荷从基体传递到增强体,因此,含有Al-Zn-Mg基体的复合材料的弹性模量最高。

4) 研究中复合材料界面没有达到理想结合强度,SiC颗粒出现部分团聚和断裂的情况,因此,实验值与模拟值出现一定的偏差。

REFERENCES

[1] SHAO J C, XIAO B L, WANG Q Z, MA Z Y, LIU Y, YANG K. Constitutive flow behavior and hot workability of powder metallurgy processed 20vol.% SiCp/2024Al composite[J]. Materials Science and Engineering A, 2010, 527(29/30): 7865-7872.

[2] ZHANG P, LI F G. Microstructure-based simulation of plastic deformation behavior of SiC particle reinforced Al matrix composites[J]. Chinese Journal of Aeronautics, 2009, 22(6): 663-669.

[3] HASHIN Z, SHTRIKMAN S. A variational approach to the theory of the elastic behaviour of multiphase materials[J].Journal of Mechanics and Physics of Solids, 1963, 11(2): 127-140.

[4] ESHELBY J D. The Determination of the elastic field of an ellipsoidal inclusion and related problems[J]. Proceedings of the Royal Society, 1957, 241A(1226): 376-396.

[5] MOTI T, TANAKA K. Average stress in matrix and average elastic energy of materials with misfitting inclusions[J].Acta Metallurgica, 1973, 21(5): 571-574.

[6] NARDONE V C. Assessment of models used to predict the strength of discontinous silicon carbide reinforced aluminum alloys[J]. Scripta Metallurgica, 1987, 21(10): 1313-1318.

[7] NARDONE V C, PREWO K M. On the strength of discontinuous silicon carbide reinforced aluminum composites[J]. Scripta Metallurgica, 1986, 20(1): 43-48.

[8] AYYAR A, CRAWFORD G A, WILLIAMS J J, CHAWLA N. Numerical simulation of the effect of particle spatial distribution and strength on tensile behavior of particle reinforced composites[J]. Computational Materials Science, 2008, 44(2): 496-506.

[9] SHEN Y L, FINOT M, NEEDLEMAN A, SURESH S. Effective elastic response of two-phase composites[J]. Acta Metallurgica et Materialia, 1994, 42(1): 77-97.

[10] SONG M, HE Y H, FANG S F. Yield stress of SiC reinforced aluminum alloy composites[J]. Journal of Materials Science, 2010, 45(15): 4097-4110.

[11] WANG Z, SONG M, SUN C, XIAO D, HE Y. Effect of extrusion and particle volume fraction on the mechanical properties of SiC reinforced Al-Cu alloy composites[J]. Materials Science and Engineering A, 2010, 527(24/25): 6537-6542.

[12] YAN Y W, GENG L, LI A B. Experimental and numerical studies of the effect of particle size on the deformation behavior of the metal matrix composites[J]. Materials Science and Engineering A, 2007, 448(1/2): 315-325.

[13] CHEN C R, QIN S Y, LI S X, WEN J L. Finite element analysis about effects of particle morphology on mechanical response of composites[J]. Materials Science and Engineering A, 2000, 278(1/2): 96-105.

[14] 强 华, 徐尊平. 颗粒几何特征对 SiC 颗粒增强 Al 基复合材料力学行为的影响[J]. 轻合金加工技术, 2008, 36(10): 46-49.

QIANG Hua, XU Zun-ping. Effect of particle geometrical characteristic on mechanical behavior of SiC particle reinforced aluminum matrix composites[J]. Light Alloy Fabrication Technology, 2008, 36(10): 46-49.

[15] 徐 娜, 宗亚平, 张 芳, 杨玉芳. 颗粒形状对铝基复合材料力学行为影响的模拟[J]. 东北大学学报, 2007, 28(1): 213-216.

XU Na, ZONG Ya-ping, ZHANG Fang, YANG Yu-fang. FEA of influence of particle shape on mechanical behavior of aluminum-matrix composites[J]. Journal of Northeastern University, 2007, 28(1): 213-216.

[16] DIETER G E. Mechanical metallurgy[M]. New York, United States: Mcgraw-Hill Press, 1986: 273.

[17] 王祝堂, 田荣璋. 铝合金及其加工手册: 变形铝合金[M]. 长沙: 中南大学出版社, 2005: 231-343.

WANG Zhu-tang, TIAN Rong-zhang. Manual processing of aluminum alloys: Deformable aluminum alloys[M]. Changsha: Central South University Press, 2005: 231-343.

[18] CHAWLA N, SIDHU R S, GANESH V V. Three-dimensional visualization and microstructure-based modeling of deformation in particle-reinforced composites[J]. Acta Materialia, 2006, 54(6): 1541-1548.

[19] SONG M, LI X, CHEN K H. Modeling the age-hardening behavior of SiC/Al metal matrix composites[J]. Metallurgical and Materials Transactions A, 2007, 38(3): 638-648.

[20] CHAWLA N, SHEN Y L. Mechanical behavior of particle reinforced metal matrix composites[J]. Advanced Engineering Materials, 2001, 3(6): 357-370.

[21] PAL S, RAY K K, MITRA R. Room temperature mechanical properties and tensile creep behavior of powder metallurgy processed and hot rolled Al and Al-SiCp composites[J]. Materials Science and Engineering A, 2010, 527 (26): 6831-6837.

[22] CHAWLA N, ANDRES C, JONES J W, ALLISON J E. Effect of SiC volume fraction and particle size on the fatigue resistance of a 2080 Al/SiCp composite[J]. Metallurgical and Materials Transactions A, 1998, 29(11): 2843-2854.

基金项目:国家自然科学基金资助项目(50801068);教育部博士点基金资助项目(200805331044);湖南省科技计划资助项目(2010FJ3140)

收稿日期:2010-12-08;修订日期:2011-03-06

通信作者:宋 旼,教授,博士;电话:0731-88877880;传真:0731-88710855;E-mail: msong@mail.csu.edu.cn

摘 要:采用有限元方法和轴对称单胞模型模拟了增强体(SiC)形状、体积分数以及不同基体类型对铝基复合材料力学行为的影响。模拟结果表明:增强体的加入会阻碍基体的塑性流变,使基体内发生非均匀变形,在增强体尖角处出现应力集中;椭圆柱形增强体对基体塑性变形的阻力最大,传递载荷的能力最强,因此强化效果最好。在一定范围内,随着增强体体积分数的增加,基体与增强体之间的比表面积增大,有利于载荷的传递;增强体体积分数的增加导致颗粒间距减小,几何必须位错自由运动的路径减少,复合材料的强度也随之增加。此外,不同类型基体自身的塑性流变能力不同,Al-Zn-Mg基体强度最高,在拉伸变形过程中,受到增强体的阻碍作用最大,会有更多的载荷从基体传递到增强体,以Al-Zn-Mg为基体的复合材料的强度最高。