DOI: 10.11817/j.ysxb.1004.0609.2020-35839

韧性断裂准则新发展及其在轻合金板材成形中的应用

赵长财1,杨卓云1,董国疆2,王贵开2

(1. 燕山大学 先进锻压成形技术与科学教育部重点实验室,秦皇岛 066004;

2. 燕山大学 河北省特种运载装备重点实验室,秦皇岛 066004)

摘 要:

韧性断裂准则依据金属材料的微观断裂机理建立宏观力学判定模型,对于应用越来越广、断裂前无明显颈缩现象的轻质合金板材的断裂性能分析有重要价值。随着对不同应力状态条件下断裂情况的研究,人们对断裂微观机理和宏观影响因素有了新的认识,并在此基础上赋予韧性断裂准则新的发展。本文介绍韧性断裂准则的发展历程,归纳总结新型韧性断裂准则的特点和优势,整理准则中断裂参数的标定方法,梳理准则在板材成形中的两种重要应用途径 —— 断裂成形极限图和断裂轨迹。

关键词:

文章编号:1004-0609(2020)-08-1791-11 中图分类号:TG389 文献标志码:A

在轻量化背景下,轻质合金类薄壁构件有着广泛而重要的应用。板材成形技术是制造该类构件的重要手段之一。为提高产品质量,成形过程中出现的各种缺陷(如起皱、破裂等)必须予以高度重视。破裂是板材成形中最为常见的一种失效形式,如何分析预测破裂现象的发生,对于改进成形工艺、提高产品质量有着至关重要的作用。对于传统碳钢类板材,其塑性性能好、伸长率高,破裂前产生明显的颈缩现象。以颈缩现象为宏观依据提出的拉伸失稳理论,如Swift分散性失稳理论[1]、Hill集中性失稳理论[2]、M-K沟槽理论[3],在该类材料的成形性能分析中得到了广泛的研究和应用。然而,随着轻质合金板材(如铝合金、镁合金、高强度钢)应用的逐渐增多,人们发现这类材料的颈缩现象不明显或几乎没有。因此,传统的拉伸失稳理论在该类材料成形性能分析中应用受限,韧性损伤理论在该领域的应用逐渐得到广泛关注。这类理论大致可分为三类:多孔材料模型、连续介质损伤模型和韧性断裂准则。从损伤演变与塑性变形之间的关系来进一步区分,前两类模型可称为耦合模型,后一类模型可称为非耦合模型。多孔材料模型,即为被人熟知的GTN模型[4-5],其引入多孔缺陷,考虑塑性变形过程中孔洞缺陷的演化发展来构建损伤变量,进而通过损伤累积来描述材料性能的劣化、判定断裂的发生。连续介质损伤模型将损伤作为一个内变量引入材料的本构模型,通过连续介质力学的一般理论导出含损伤变量的材料本构关系,进而通过求解损伤变量来描述材料性能的劣化、判定断裂的发生。韧性断裂准则依据对断裂现象的试验观测和分析假设,在断裂微观机理和宏观力学变量之间搭建桥梁,构建断裂发生时宏观力学变量之间满足的数学关系,从而实现对韧性断裂的预测。从以上对比中可以看出,GTN模型和连续介质损伤模型均在传统塑性本构模型中耦合了损伤变量,这给模型的求解和参数的标定均增加了难度。比如在GTN模型中有众多待定参数,尽管许多学者对参数的标定作出了大量研究,但仍有个别参数使用的是建立之初的推荐值。此外,损伤变量的构建形式对模型求解难度和预测结果均有很大影响,且在二者之间的取舍相互矛盾。比如在连续介质损伤模型中,损伤变量可以选择为标量,也可以选择为张量。张量的阶越高,损伤变量越能详尽描述断裂的状态,但求解难度也越大,很难在工程应用中发挥作用;张量的阶越低,求解计算越容易,但预测准确性和适用范围受到影响。韧性断裂准则没有采用损伤与塑性变形相互耦合的思路,单纯依据韧性断裂微观机理构建断裂发生时应力状态变量与应变状态变量之间应满足的数学关系,既具有可靠的理论依据,又具有很强的可应用性,其通用数学形式可表示如下[6]:

(1)

(1)

式中:f为应力状态函数,不同的准则有不同的函数表达式; 为等效应变;

为等效应变; 为断裂应变,即断裂起始时刻的等效应变。

为断裂应变,即断裂起始时刻的等效应变。

从20世纪中期开始,便有学者研究金属材料的韧性断裂机理,相继提出不同形式的韧性断裂准则。随着对韧性断裂研究的不断深入,韧性断裂准则有了新的发展。按照准则的发展历程和构建准则时所考虑的宏观影响因子,可将其分为传统韧性断裂准则和新型韧性断裂准则。本文首先对新旧断裂准则的发展过程做了梳理,然后对新型韧性断裂准的参数标定、应用方法等问题做了详细介绍和归纳整理。

1 韧性断裂准则的发展

一般认为,金属材料的韧性断裂是由空洞的形核、长大、聚集引起的。空洞的演化发展与宏观力学变量密切相关,韧性断裂准则便以宏观力学变量为影响因子,通过影响因子反映断裂产生的原因,从而构建数学判定模型。应力三轴度,即静水应力与等效应力的比值,对金属材料断裂的发生有十分显著的作用,在韧性断裂准则中是一个十分重要的概念。高静水应力有利于空洞长大,低静水应力抑制空洞长大,甚至在负静水应力下空洞还能闭合。因此,静水应力对金属材料的韧性断裂有重大影响,这一论断早已被众多学者所证实[7-11];等效应力可以描述材料的塑性屈服状态。以静水应力与等效应力的比值构造出的无量纲量能够很好地用来表征塑性变形过程中静水应力对韧性断裂的影响。因此,应力三轴度常作为影响因子来构建韧性断裂准则。 COCKCROFT和LATHAM[12]认为在塑性变形过程中韧性断裂往往发生在最大拉应力区域,因此,假定韧性断裂的发生仅与最大主应力相关,提出了如下韧性断裂准则:

(2)

(2)

式中: 为最大主应力;C为材料的断裂参数,即断裂发生时的判定值。

为最大主应力;C为材料的断裂参数,即断裂发生时的判定值。

RICE和TRACEY[8]研究了不同应力三轴度条件下含孔材料的断裂情况,依据球形孔洞在基体材料中的长大过程,提出了与最大主应力、应力三轴度相关的韧性断裂准则:

(3)

(3)

式中: 为静水应力;

为静水应力; 为等效应力。

为等效应力。

BROZOO等[13]以试验结果为依据,通过引入静水应力对Cockcroft-Latham准则进行修改,提出了如下形式的韧性断裂准则:

(4)

(4)

OH等[14]在研究AA2024-T351挤压可行性和SAE1144板材拉深成形性能时,通过修正Cockcroft-Latham准则提出了如下韧性断裂准则:

(5)

(5)

OYANE等[15]依据多孔材料的塑性变形理论,提出了如下与应力三轴度相关的韧性断裂准则:

(6)

(6)

式中:c为断裂参数,其值需通过试验确定。

CLIFT等[16]通过对比数值模拟和试验结果,提出用单位体积塑性功为参数判定断裂的发生,提出了如下韧性断裂准则:

(7)

(7)

KO等[17]综合了Cockcroft-Latham准则中最大主应力的影响和Oyane准则中应力三轴度的影响,提出了如下韧性断裂准则:

(8)

(8)

式中:η为应力三轴度; 为指代符号,即

为指代符号,即 。

。

以上准则为传统韧性断裂准则的典型代表,考虑的宏观力学影响因子多为第一主应力、等效应力、静水应力,或其中几个的组合,且应力三轴度的概念在准则构建时不断地被放到越来越重要的位置。韧性断裂的发生与应力三轴度有着密切联系,这一论断不断地被许多学者所采纳,并开始在“断裂应变-应力三轴度”空间中构建金属材料的断裂轨迹[18-20]。然而,在BAO和WIERZBICKI[20]之前,众多学者在研究应力三轴度对断裂应变的影响时,大都局限在高应力三轴度范围内,即η=1/3~2/3。BAO和WIERZBICKI设计了压缩试验、剪切试验、拉伸试验等11种应力三轴度条件下的试验方案,研究了AA2024-T351的断裂特征,得到了极宽应力三轴度范围内(-0.3~0.95)的断裂应变。通过对不同试样断裂情况的分析研究,研究指出:在负应力三轴度条件下(η<0),断裂应该由剪切机制掌控;在高应力三轴度范围内(η>1/3),断裂应该由孔洞长大机制所主导;在介于二者之间的低应力三轴度条件下(0<η<1/3),断裂可能是两种机制共同作用的结果。BAO和WIERZBICKI的试验结果为新韧性断裂准则的建立奠定了基础,其试验数据被后续许多学者所应用。LOU和HUH[21]使用BAO和WIERZBICKI的试验数据[20]分析了传统韧性断裂准则在“断裂应变-应力三轴度”空间中的准确性。研究结果发现,众多传统韧性断裂准则均很难在较大的应力三轴度范围内取得准确的预测结果。因此,许多学者开始将剪切作用机制引入韧性断裂准则,试图建立适用范围更广和准确性更高的新型准则。在新型韧性断裂准则中,引入了另一个极其重要的概念 —— Lode角、Lode角参数或Lode参数。在介绍新型韧性断裂准则之前,先对这一概念中的三种不同表示方法做简单介绍。

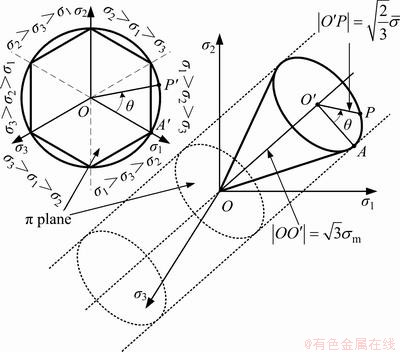

图1 Lode角θ在主应变空间中的含义

Fig. 1 Geometrical represent of Lode angle in space of principal stresses

Lode角的几何含义如图1所示,在π平面6个区域内,对应不同的主应力大小顺序,Lode角在各个区域内的取值范围均为0~π/3。由此可见,该概念是一个表征应力状态的参量,其与无量纲化后的应力偏张量第三不变量ξ之间的关系为[22]:

(9)

(9)

式中:r和q分别为应力偏张量的第三不变量和第二不变量,即

(10)

(10)

(11)

(11)

Lode角 可以使用Lode角参数

可以使用Lode角参数 来无量纲化:

来无量纲化:

(12)

(12)

Lode参数也是一个无量纲量,其定义为:

(13)

(13)

式中:三个主应力的次序按数值大小进行排序。

同一概念三种不同表示方法之间的相互转化关系为:

(14)

(14)

(15)

(15)

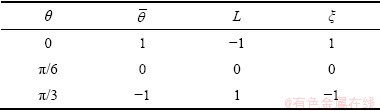

Lode角、Lode角参数、Lode参数和无量纲化后的应力偏张量第三不变量取值范围的对应关系如表1所列[21]。

表1 θ、 、L和ξ取值范围及对应关系[21]

、L和ξ取值范围及对应关系[21]

Table 1 Value range and corresponding relation of θ,  , L and ξ

, L and ξ

近些年新提出的韧性断裂准则均假设断裂应变不仅与应力三轴度相关,还与Lode参数(或Lode角参数)相关。BAI和WIERZBICKI[23]通过修正Mohr–Coulomb准则来预测金属材料的韧性断裂,提出了MMC准则:

(16)

(16)

(17)

(17)

式中:K、n为流动硬化模型 中的强度系数和硬化指数;

中的强度系数和硬化指数; 、

、 为控制材料屈服形状和硬化方式是否对称的参数,对于Mises屈服等向硬化条件,取值均为1;c1、c2为断裂参数。

为控制材料屈服形状和硬化方式是否对称的参数,对于Mises屈服等向硬化条件,取值均为1;c1、c2为断裂参数。

LOU等[24]假设空洞形核与断裂应变相关,空洞长大与应力三轴度相关,空洞连接与最大切应力相关,提出了如下韧性断裂准则:

(18)

(18)

式中:τmax为最大切应力;C1、C2、C3为断裂参数。

随后,LOU和HUH[25]将上述准则转换为断裂应变与Lode参数和应力三轴度相关的形式,表达式如下:

(19)

(19)

在LOU等提出的准则[24]中,应力三轴度截止值为-1/3,即应力三轴度小于-1/3的情况下韧性断裂不会发生。Teng和WIERZBICKI[26]指出应力三轴度截止值的变化对高应变速率很敏感。KHAN和LIU[27]在应力三轴度低于-1/3的情况下也观测到了韧性断裂。为了解决这个问题,LOU等[28]建立了一个变应力三轴度截止值的准则,并提出应力三轴度截止值应该与材料、温度、应变速率、Lode参数等条件相关。如果忽略温度和应变速率对应力三轴度截止值的影响,该韧性断裂准则的表达式如下所示:

(20)

(20)

MOHR和MARCADET[29]依据Mohr–Coulomb准则分析塑性变形过程中由于空洞演变带来的变形集中现象,提出了如下韧性断裂准则:

(21)

(21)

(22)

(22)

式中:K、n仍为材料的强度系数和硬化指数;a、b、c为断裂参数。

HU等[30]用最大切应力来表征剪切断裂机制,用应力三轴度来表征拉伸断裂机制,并假设空洞的长大和连接受两种机制的共同影响,提出了如下韧性断裂准则:

(23)

(23)

式中:C1、C2、C3为断裂参数。

以上准则为新型韧性断裂准则的典型代表。LOU等[21, 24, 28]、HU等[30]分别使用BAO和WIERZBICKI[20]得到的AA2024-T351的试验数据对韧性断裂准则的准确性和适用的应力三轴度范围进行了研究,结果表明:传统韧性断裂准则很难在较宽的应力三轴度范围内对试验结果取得很好的预测准则性;新型韧性断裂准则能够对绝大多数试验结果取得很好的预测结果;各个新型准则在个别应力三轴度条件下的预测结果虽有差别,但总体平均误差相差不多。由此可见,各个新型准则构建所依据的某些假设和具体推导途径虽有差别,但最终预测结果却相差不大。这说明,断裂应变受应力三轴度和Lode参数(Lode角)共同影响这一共同基本假设在金属材料韧性断裂预测中起到了关键作用。应力三轴度对空洞缺陷演化发展的作用机理已通过静水应力加以清晰地体现。而Lode参数对空洞缺陷的演化有怎样的具体影响,尚缺乏研究清晰地表明其作用机理。

2 新型韧性断裂准则参数标定方法

2.1 现行标定方法

新型韧性断裂准则的适用性和准确性均要优于传统韧性断裂准则。然而,新型准则数学表达式复杂、参数较多,难以通过单一试验确定其断裂参数。如何对准则中的断裂参数进行准确标定,是将其应用到工程实际问题的基本前提。在比例加载条件下,各个韧性断裂准则均可整理为断裂应变关于应力三轴度、Lode参数(或Lode角参数)、断裂参数的函数,即:

(24)

(24)

如果能够获得多组断裂相关变量( , η, L(or

, η, L(or  ))的数值,则标定式(24)中的断裂参数C变得十分容易。常用的简便可行的方法为解方程组法和最优化拟合法。新型韧性断裂准则中断裂参数C的数量为2或3,则将得到的2或3组断裂相关变量的数值带入式(24)组成方程组,通过解此方程组可以求得断裂参数。若能够获得更多组断裂相关变量的数值,则利用这些数值对式(24)中的参量C进行最优化拟合,也可以得到断裂参数。因此,如何通过试验的方法获得多组断裂相关变量的数值对求解断裂参数至关重要。BAO和WIERZBICKI[6]总结出了一套获取断裂相关变量的方法,该方法可靠易操作,被后续研究韧性断裂准则的学者广泛采用,其要点如下: 1) 对不同形状的试样进行压缩或拉伸试验,同时得到加载过程中的“力-行程”曲线; 2) 对试验过程进行有限元仿真; 3) 从试验结果中确定断裂发生的位置和断裂发生时的行程(即断裂时刻); 4) 在仿真结果中提取断裂发生位置在断裂发生时刻对应的等效应变作为断裂应变,同时得到应力三轴度和Lode参数(或Lode角参数)随等效应变的变化曲线。 5) 利用应力三轴度和Lode参数(或Lode角参数)随等效应变的变化曲线,采用下式计算平均应力三轴度和平均Lode参数(或Lode角参数):

))的数值,则标定式(24)中的断裂参数C变得十分容易。常用的简便可行的方法为解方程组法和最优化拟合法。新型韧性断裂准则中断裂参数C的数量为2或3,则将得到的2或3组断裂相关变量的数值带入式(24)组成方程组,通过解此方程组可以求得断裂参数。若能够获得更多组断裂相关变量的数值,则利用这些数值对式(24)中的参量C进行最优化拟合,也可以得到断裂参数。因此,如何通过试验的方法获得多组断裂相关变量的数值对求解断裂参数至关重要。BAO和WIERZBICKI[6]总结出了一套获取断裂相关变量的方法,该方法可靠易操作,被后续研究韧性断裂准则的学者广泛采用,其要点如下: 1) 对不同形状的试样进行压缩或拉伸试验,同时得到加载过程中的“力-行程”曲线; 2) 对试验过程进行有限元仿真; 3) 从试验结果中确定断裂发生的位置和断裂发生时的行程(即断裂时刻); 4) 在仿真结果中提取断裂发生位置在断裂发生时刻对应的等效应变作为断裂应变,同时得到应力三轴度和Lode参数(或Lode角参数)随等效应变的变化曲线。 5) 利用应力三轴度和Lode参数(或Lode角参数)随等效应变的变化曲线,采用下式计算平均应力三轴度和平均Lode参数(或Lode角参数):

(25)

(25)

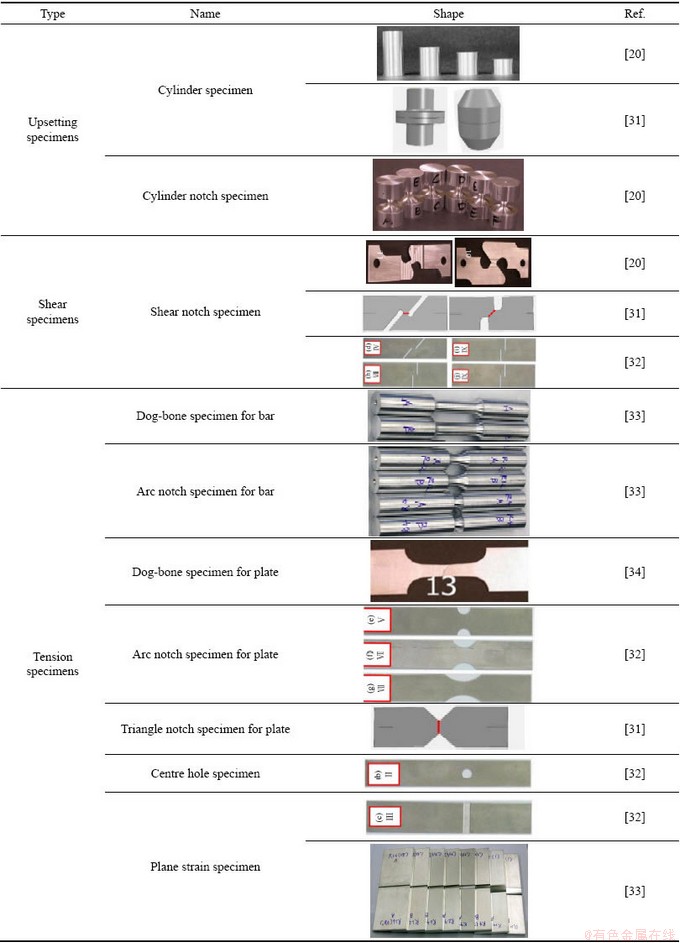

6) 利用得到的断裂应变、平均应力三轴度和平均Lode参数(或Lode角参数)标定断裂参数。 试样的形状包含压缩类试样、剪切类试样和拉伸类试样。形状一般为标准的拉伸或压缩试样和包含某种缺口的试样,具体样式统计见表2所列[20, 31-34]。需要指出的是:试样形状设计的原则是能够实现不同应力三轴度条件下的加载路径,具体尺寸和规范尚未有人给出统一的标准。此外,还有人通过双向十字加载[35]和半球钢模胀形[36]的方法来实现更多应力三轴度条件下的加载路径。由于这些试验难以在通用材料性能试验机上进行,本文未加以整理。

2.2 现行标定方法存在的问题

在进行完有限元仿真之后,要将仿真结果和试验结果进行对比,二者相吻合之后方可从仿真结果中提取数据。对比的对象一般为“力-行程”曲线。BAI和WIERZBICKI[22]指出:对于某些材料,用单向拉伸或单向压缩试验获得的应力应变曲线对其他缺口试样进行有限元仿真时,仿真结果很难与试验结果相吻合。这说明在不同应力状态条件下,这些材料的应力应变之间有着不同的数学关系。为此,BAI和WIERZBICKI[22]开发了一个与静水应力和Lode角参数相关的塑性流动模型来改进有限元仿真的结果。对于轻质合金板材,许多材料具有特殊的屈服特性和塑性流动特性,相应的屈服准则和塑性流动准则的研究,是提高断裂预测准确性的必要前提。

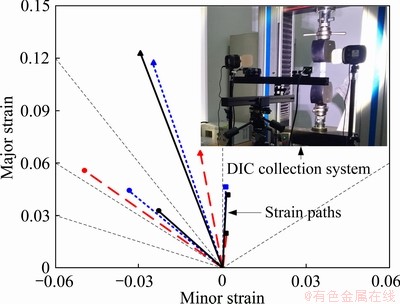

断裂发生时刻的确定,有如下两种判定方法:对于拉伸类试验,常根据“力-行程”曲线的走势选择力突然下降或下降趋势明显增大的时刻;对于压缩类试验,由于曲线没有突降点,往往选择试件表面能够观察到裂纹的时刻作为断裂起始时刻。上述方法实为一些粗略的估计方法,如果使用一些先进的检测技术(比如X射线技术、超声检测技术、DIC技术)在加载过程中实时观测应变、损伤、裂纹的发展变化,那么断裂发生起始时刻的确定将更加精确。当然,这些先进技术设备的使用必然增加试验难度和成本。DIC(digital image correlation)在线测量系统可以实时监测材料表面的应变场信息,且便于与通用材料性能试验机配合使用,在此方面的应用有巨大优势。笔者在研究AA7075-T6板材的断裂情况时,采集了九种缺口试样的应变路径(见图2)。利用采集到的应变路径,不但可以清晰地判定断裂起始时刻,还可以结合塑性本构关系推测应力场信息,从而避免有限元虚拟仿真过程来直接获取断裂相关变量。使用DIC方法确定断起始时刻时,可以根据拍摄所得的图像结果进行判定,也可以分析断口区域应变的变化情况进行判定。使用应变路径推测断裂相关应力状态变量时,首先根据采集所得的应变比信息结合本构关系推导应力比信息;然后根据应力比信息进而计算断裂相关应力状态变量。由于断裂相关应力状态变量多为应力分量之间的比值关系,因此,对于可简化为平面应力问题的板材成形问题,根据应力比计算断裂相关应力状态变量并不困难。

表2 韧性断裂性能研究试样归纳

Table 2 Specimens used in study of ductile fracture criteria

图2 AA7075-T6板材DIC应变路径采集

Fig. 2 Collection of stress patch for AA7075-T6 sheet with DIC

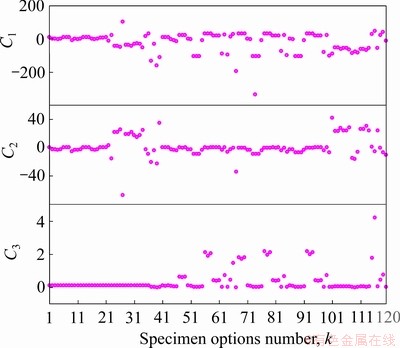

对于两种断裂参数的求解方法,各有优缺点。最优化拟合法自然更为全面可靠,且试验方案涵盖的应力三轴度范围越广,参数标定结果越可靠,但这必然增加试验的成本和难度,对于验证探究准则对材料的适用性这种方法确实可取[21],但用来标定断裂参数显得不够简便、低廉。方程组求解法需要设计的试验方案少,但选择何种类型的试样进行试验更加可靠,这一问题尚难界定。笔者从AA7075-T6板材的9种缺口试样和单向拉伸试样中任意选出三种采用方程组求解法来标定Lou-Huh准则[25]中的断裂参数,发现不同的选取方法得到的结果差别很大(见图3)。笔者分析认为,这可能是该种材料的断裂方式含有一定成分的脆性断裂特征所致。由于新型韧性断裂准则近几年刚被提出,尚缺乏广泛的应用验证研究,不同的材料会表现出怎样的适用性尚未可知。参数标定选择何种试样更为可靠?或许某一类断裂特征相近的材料会表现出同一规律。当然这尚属猜测,需要研究人员进行大量试验进行探讨。

图3 不同试样选取方案对Lou-Huh准则[25]的标定结果

Fig. 3 Calibration result of Lou-Huh[25] criterion with different specimen choosing

3 韧性断裂准则在板材成形中的应用

韧性断裂准则给出了塑性变形过程中断裂发生的判定条件,成功确定了其中的断裂参数后,如何将之应用到板材成形的分析中,一般有两条途径:断裂成形极限图和断裂轨迹。

3.1 断裂成形极限图

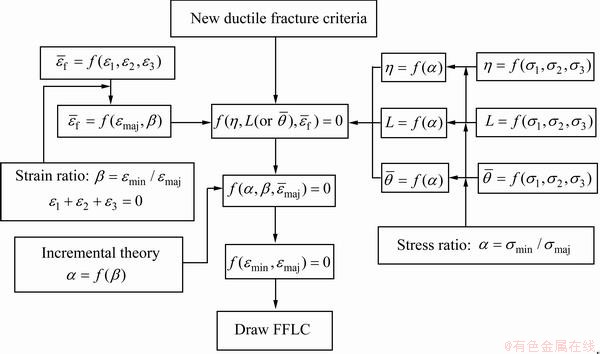

成形极限图是分析板材成形性能的重要工具,一般可通过试验标定或理论推导的方法获取。使用韧性断裂准则推导得出的成形极限图称为断裂成形极限图(FFLD),这是韧性断裂准则的一种应用途径:准则在主应变空间中的表达。 由新型韧性断裂准则表达式可知,在确定了材料的屈服硬化参数和断裂参数之后,在比例加载的条件下,每一个准则均可以转化为一个关于应力三轴度,Lode参数(或Lode角参数)和断裂应变的方程:

(26)

(26)

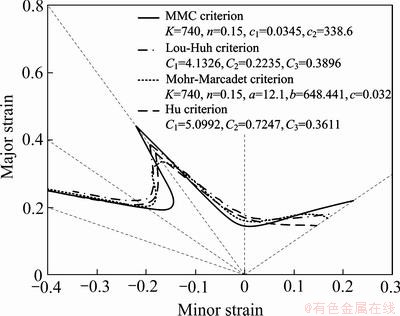

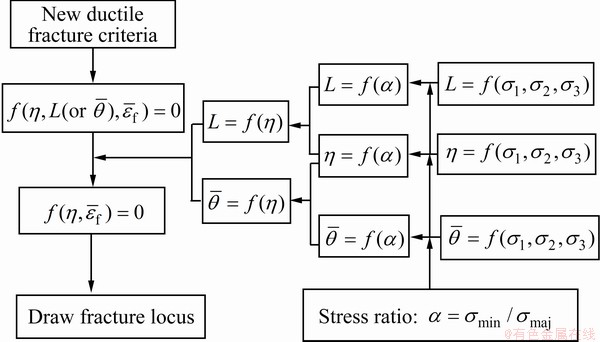

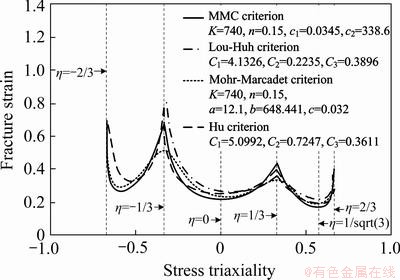

板材成形问题的分析,可简化为平面应力问题进行求解。此时,应力三周度和Lode参数(或Lode角参数)均可转化为关于应力比的函数,而断裂应变可转为应变比的关系。同时,在比例加载条件下由增量理论可将应力比转换为应变比。因此,式(26)最终可转化为只包含应变比的方程。此方程在主应变空间中的轨迹即为断裂成形极限曲线(FFLC)。上述计算流程可整理为图4所示。按此流程分别对上文介绍的4种新型断裂准则进行解析计算,得到的AA2024-T351的FFLD如图5所示,图中相关参数的取值分别来源于文献[23, 25, 30, 37]。

3.2 断裂轨迹

图4 新型韧性断裂准则向主应变空间转化流程图

Fig. 4 Flow chart for transforming from new ductile fracture criterion to principal stress space

图5 依据四种新型断裂准则绘制的FFLD

Fig. 5 FFLD obtained by new ductile fracture criteria

韧性断裂准则的另一种应用途径是将准则在“断裂应变-应力三轴度”空间中表达,即断裂轨迹。该轨迹可以用于有限元仿真。商用有限元软件ABAQUS中的“Damage initiation for ductile metals”为此设计了广义接口,使用起来非常方便。参考准则向主应变空间转化的过程,向“断裂应变-应力三轴度”空间的转化也不难理解。应力三轴度和Lode参数(或Lode角参数)均可表示为应力比的函数,那么应力三轴度和Lode参数(或Lode角参数)之间的函数关系式也不难得到,将之带入式(26),便可得到断裂轨迹的方程。具体计算流程可整理为图6所示。按此流程分别对上文介绍的四种新型断裂准则进行解析计算,得到的AA2024-T351的断裂轨迹如图7所示,图中相关参数的取值分别来源于文献[23, 25, 30, 37]。 综上两种途径,韧性断裂准则既可以用来绘制成形极限图,分析和判定板材成形工艺过程的成形性能;又可以用来构建有限元仿真模型中的韧性断裂判定模块,若结合一定的网格移除技术,即可仿真塑性变形过程中金属材料的断裂状态。

图6 新型韧性断裂准则向“断裂应变-应力三轴度”空间转化流程图

Fig. 6 Flow chart for transforming from new ductile fracture criterion to “fracture strain-triaxiality” space

图7 依据四种新型断裂准则绘制的断裂轨迹

Fig. 7 Fracture locus obtained by new ductile fracture criteria

4 结语

1) 韧性断裂准则作为一种非耦合断裂判定模型,与多孔材料损伤模型和连续介质损伤模型相比具有应用便捷、可操作性强等特点。新型韧性断裂准则更加注重融入不同塑性变形状态的断裂机理,综合了应力三轴度和Lode参数(Lode角参数)对断裂应变的影响,极大地提高了准则的准确性和适用范围。尽管如此,新型准则仍不能对一种材料的所有断裂情况作出准确预测,更先进的准则依赖于对断裂机理的深入探索和清晰认识。同时,微观机理与宏观变量之间的联系,仍然是在一些缺乏可靠认证的猜想和假设的基础上进行的。如何准确搭建宏观与微观之间的连接桥梁,这些都是科研人员正在努力解决的关键问题。

2) 在准则使用过程中,参数的标定方法虽然有了大致统一的流程,但具体到如何设计试样、如何确定断裂起始时刻、如何求解断裂参数等问题,不同类型的材料呈现出不同的规律。此外,不同的新型韧性断裂准则对不同的材料有怎样的适用性,对不同成形过程的分析结果有怎样的准确性?这些问题仍需要科研人员不断地探索与实践,在大量实验和理论研究中总结规律,并以此促进对韧性断裂微观机理的深入认识。

REFERENCES

[1] SWIFT H W. Plastic instability under plane stress[J]. J Mech Phys Solids, 1952, 1: 1-18.

[2] HILL R. On discontinuous plastic states with special reference to localized necking in thin sheets[J]. J Mech Phys Solids 1952, 1: 19-30.

[3] MARCINIAK Z, KUCZYNSKI K. Limit strains in the processes of stretch-forming sheet metal[J]. Int J Mech Sci, 1967, 9: 609-620.

[4] GURSON A L. Continuum theory of ductile rupture by void nucleation and growth: Part Ⅰ—Yield criteria and flow rules for porous ductile media[J]. J Eng Mater Tech, 1977, 99(1): 2-15.

[5] TVERGAARD V, NEEDLEMAN A. Analysis of the cup-cone fracture in a round tensile bar[J]. Acta Metal, 1984, 32(1): 157-169.

[6] BAO Y, WIERZBICKI T. A comparative study on various ductile crack formation criteria[J]. J Eng Mater-T Asme, 2004, 126(3): 314-324.

[7] MCCLINTOCK F A. A criterion of ductile fracture by the growth of holes[J]. Int J Appl Mech, 1968, 35: 363-71.

[8] RICE J R, TRACEY D M. On the ductile enlargement of voids in triaxial stress 6elds[J]. J Mech Phys Solids, 1969, 17: 201-17.

[9] ROSA G L, MIRONE G, RISITANO A. Effect of stress triaxiality corrected plastic flow on ductile damage evolution in the framework of continuum damage mechanics[J]. Eng Fract Mech, 2001, 68: 417-434.

[10] SUN J, DENG Z, TU M. Effect of stress triaxiality levels in crack tip regions on the characteristics of void growth and fracture criteria[J]. Eng Fract Mech, 1991, 39(6): 1051-1060.

[11] MA H. The effect of stress triaxiality on the local cleavage fracture stress in a granular bainitic weld metal[J]. Int J Fracture, 1998, 89(2): 143-158.

[12] COCKCROFT M, LATHAM D. Ductility and the workability of metals[J]. J Inst Met, 1968, 96(1): 33-39.

[13] BROZZO P, DELUCA B, RENDINA R. A new method for the prediction of formability in metal sheets[C]//Proceedings of the 7th Biennial Conference of the International Deep Drawing Research Group on Sheet Metal Forming and Formability, Amsterdam, Netherlands, 1972.

[14] OH S I, CHEN C C, KOBAYASHI S. Ductile fracture in axisymmetric extrusion and drawing—Part 2: Workability in extrusion and drawing[J]. Journal of Engineering for Industry, 1979, 101(1): 36-44.

[15] OYANE M, SATO T, OKIMOTO K, SHIMA S. Criteria for ductile fracture and their applications[J]. J Mater Process Tech, 1980, 4(1): 65-81.

[16] CLIFT S E, HARTLEY P, STURGESS C, ROWE G. Fracture prediction in plastic deformation processes[J]. Int J Mech Sci, 1990, 32(1): 1-17.

[17] KO Y K, LEE J S, HUH H, KIM H K, PARK S H. Prediction of fracture in hub-hole expanding process using a new ductile fracture criterion[J]. J Mater Process Tech, 2007, 187: 358-362.

[18] HANCOCK J W, MACKENZIE A C. On the mechanisms of ductile failure in high-strength steels subjected to multi-axial stress-states[J]. J Mech Phys Solids, 1976, 24: 147-169.

[19] MIRZA M S, BARTON D C, CHURCH P. The effect of stress triaxiality and strain-rate on the fracture characteristics of ductile metals[J]. J Mater Sci, 1996, 31: 453-461.

[20] BAO Y, WIERZBICKI T. On fracture locus in the equivalent strain and stress triaxiality space[J]. Int J Mech Sci, 2004, 46: 81-98.

[21] LOU Y, HUH H. Evaluation of ductile fracture criteria in a general three-dimensional stress state considering the stress triaxiality and the lode parameter[J]. Acta Mech Solida Sin, 2013, 26(6): 642-658.

[22] BAI Y, WIERZBICKI T. A new model of metal plasticity and fracture with pressure and Lode dependence[J]. Int J Plasticity, 2008, 24(6): 1071-1096.

[23] BAI Y, WIERZBICKI T. Application of extended Mohr- Coulomb criterion to ductile fracture[J]. Int J Fracture, 2010, 161(1): 1-20.

[24] LOU Y, HUH H, LIM S, PACK K. New ductile fracture criterion for prediction of fracture forming limit diagrams of sheet metals[J]. Int J Solids Struct, 2012, 49(25): 3605-3615.

[25] LOU Y, HUH H. Extension of a shear-controlled ductile fracture model considering the stress triaxiality and the Lode parameter[J]. Int J Solids Struct, 2013, 50(2): 447-455.

[26] TENG X, WIERZBICKI T. Evaluation of six fracture models in high velocity perforation[J]. Eng Fract Mech, 2006, 73(12): 1653-1678.

[27] KHAN AS, LIU H. A new approach for ductile fracture prediction on Al 2024-T351 alloy[J]. Int J Plast, 2012, 35: 1-12.

[28] LOU Y, YOON J W, HUH H. Modeling of shear ductile fracture considering a changeable cut-of value forstress triaxiality[J]. Int J Plast, 2014, 54: 56-80.

[29] MOHR D, MARCADET S J. Micromechanically-motivated phenomenological Hosford–Coulomb model for predicting ductile fracture initiation at low stress triaxialities[J]. Int J Solids Struct, 2015, 67: 40-55.

[30] HU Q, LI X, HAN X, CHEN J. A new shear and tension based ductile fracture criterion: Modeling and validation[J]. Eur J Mech A Solid, 2017, 66: 370-386.

[31] LI H, FU MW, LU J, YANG H. Ductile fracture: Experiments and computations[J]. Int J Plasticity, 2011, 27(2): 147-180.

[32] LOU Y, HUH H. Prediction of ductile fracture for advanced high strength steel with a new criterion: Experiments and simulation[J]. J Mater Process Tech, 2013, 213(8): 1284-1302.

[33] BAI Y, WIERZBICKI T. A new model of metal plasticity and fracture with pressure and Lode dependence[J]. Int J Plasticity, 2008, 24(6): 1071-1096.

[34] WIERZBICKI T, BAO Y, LEE Y W, BAI Y. Calibration and evaluation of seven fracture models[J]. Int J Mech Sci, 2005, 47(4/5): 719-743.

[35] GERKE S, ADULYASAK P, MICHAEL B. New biaxially loaded specimens for the analysis of damage and fracture in sheet metals[J]. Int J Solids Struct, 2017, 110: 209-218.

[36] LOU Y, YOON J W. Anisotropic ductile fracture criterion based on linear transformation[J]. Int J Plasticity, 2017, 93: 3-25.

[37] HU Q, ZHANG F, LI X, CHEN J. Overview on the Prediction Models for Sheet Metal Forming Failure: Necking and Ductile Fracture[J]. Acta Mech Solida Sin, 2018, 31(3): 259-289.

New development of ductile fracture criterion and its application on forming process of light alloy sheet

ZHAO Chang-cai1, YANG Zhuo-yun1, DONG Guo-jiang2, WANG Gui-kai2

(1. Key Laboratory of Advanced Forging & Stamping Technology and Science of Ministry of Education, Yanshan University, Qinhuangdao 066004, China;

2. Hebei Key Laboratory of Special Delivery Equipment, Yanshan University, Qinhuangdao 066004, China)

Abstract: Ductile fracture criterion is a macroscopic mechanics critical model established based on the microscopic fracture mechanism of metal materials. It has great value to the fracture analysis of the increasingly used light alloy sheet which has negligible necking before fracture. With the development of investigation to ductile fracture under different stress states, people have a new understanding on the microcosmic mechanism and macroscopic influencing factors of fracture. Based on the new cognition, ductile fracture criterion gets a new development. In this work, the development history of ductile fracture criterion is introduced and the characteristics and advantages of the new ductile fracture criterion are summarized. Simultaneously, the calculation methods of ductile fracture parameters in new criteria are also reported as well as the fracture forming limit diagram and fracture locus which are the two most important applications of ductile fracture criterion in the analysis of sheet metal forming process.

Key words: ductile fracture criterion; fracture forming limit diagram; fracture locus; light alloy sheet

Foundation item: Project(51775481) supported by the National Natural Science Foundation of China; Project (ZD2017078) supported by the Key Project of Science and Technology Plan of Hebei Higher School of Education Department, China; Project(E2019203418) supported by the Natural Science Foundation of Heibei Province of China

Received date: 2019-08-19; Accepted date: 2019-12-22

Corresponding author: DONG Guo-jiang; Tel: +86-13780479660; E-mail: dgj@ysu.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51775481);河北省教育厅高等学校科技计划重点项目(ZD2017078);河北省自然科学基金资助项目(E2019203418).

收稿日期:2019-08-19;修订日期:2019-12-22

通信作者:董国疆,教授,博士;电话:13780479660;E-mail:dgj@ysu.edu.cn

摘 要:韧性断裂准则依据金属材料的微观断裂机理建立宏观力学判定模型,对于应用越来越广、断裂前无明显颈缩现象的轻质合金板材的断裂性能分析有重要价值。随着对不同应力状态条件下断裂情况的研究,人们对断裂微观机理和宏观影响因素有了新的认识,并在此基础上赋予韧性断裂准则新的发展。本文介绍韧性断裂准则的发展历程,归纳总结新型韧性断裂准则的特点和优势,整理准则中断裂参数的标定方法,梳理准则在板材成形中的两种重要应用途径 —— 断裂成形极限图和断裂轨迹。