文章编号:1004-0609(2007)06-0858-07

SiCp/Al-8.5Fe-1.3V-1.7Si复合材料的

显微组织及室温力学性能

陈振华,贺毅强,陈志钢,尹显觉,陈 刚

(湖南大学 材料科学与工程学院, 长沙 410082)

摘 要:

研究了多层喷射沉积SiCP/Al-8.5Fe-1.3V-1.7Si复合材料通过挤压后再轧制以及模压致密后再轧制的显微组织特点及其室温力学性能。通过金相显微镜、X射线衍射仪、扫描电镜和透射电镜观察在加工过程中复合材料的显微组织,分析显微组织密度对室温力学性能的影响。结果表明:通过挤压后再轧制以及模压后再轧制的SiCp/Al-8.5Fe-1.3V-1.7Si复合材料具有突出的室温性能,其中通过挤压后轧制板材的室温抗拉强度(σb)达555 MPa,模压后轧制得到的板材室温抗拉强度(σb)达620 MPa;分析认为其突出的室温性能主要得益于复合材料中的颗粒状SiC的颗粒增强以及材料中弥散析出的Al13(Fe, V)3Si相、喷射沉积工艺得到基体材料的细小晶粒(约800 nm)、通过大量变形形成晶粒内和晶界附近的位错缠结以及喷射原始颗粒边界氧化皮的破碎而产生的强化。

关键词:

Al-8.5Fe-1.3V-1.7Si/SiC复合材料;多层喷射沉积;室温力学性能;显微组织;

中图分类号:TG 146.2 文献标识码:A

Microstructure and ambient temperature mechanical properties of

SiCp/Al-8.5Fe-1.3V-1.7Si composite

CHEN Zhen-hua, HE Yi-qiang, CHEN Zhi-gang, YIN Xian-jue, CHEN Gang

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The microstructure and mechanical properties at ambient temperature of multi-layer spraying deposited SiCp/Al-8.5Fe-1.3V-1.7Si composite obtained by rolling after extruding or hot pressing were investigated. The microstructure and phase components of these composites during processing were observed by SEM, TEM and XRD, furthermore, the influence of density of microstructure to OM ambient temperature mechanical properties was analyzed. The results indicate that the tensile strength (σb) of SiCp/Al-8.5Fe-1.3V-1.7Si composite sheet obtained by rolling after extruding and extruding after hot pressing are 555 and 620 MPa, respectively. The reinforcement function of SiC particles, the phase Al13(Fe, V)3 Si deposited from refine grains (about 800 nm) in the matrix alloy obtained by multi-layer spraying deposition, the dislocation tangle at grain and the near area of grain boundary gained by deformation of oxide skins contribute to these remarkable ambient temperature properties.

Key words: SiCp/Al-8.5Fe-1.3V-1.7Si composite; multi-layer deposition; ambient temperature mechanical properties; microstructure

Al-Fe-V-Si系耐热铝合金具有良好的室温和高温强度、塑性、断裂韧性以及耐腐蚀性能[1]。该系列合金在Al基体上弥散分布大体积分数(达40%)的Al13(Fe,V)3Si耐热强化相,强化相细小均匀分布,在高温下粗化率极低,具有良好的热稳定性,并可以充分发挥弥散强化、细晶强化和固溶强化的强化效应。为进一步提高该系合金的力学性能,研究者尝试在该系合金中加入第二相进行增强,主要是在该系合金中添加SiC颗粒[2?4]、SiC晶须[5]、Si3N4[6]、Al18B4O33[6?7]以及原位生成的TiC[8?10]等,在高温下有着广阔的应用前景[5, 11?14],由于这种强化可以提高材料的室温和高温强度,还可以提高材料的弹性模量[15]。但其绝大部分都是采用粉末冶金工艺,存在工艺复杂及成本高的问题,因此本文作者采用先进的多层喷射沉积技术实现Al-Fe-V-Si合金与SiC颗粒的共沉积。但在喷射沉积过程中,由于液滴表面氧化形成氧化膜(主要为氧化铝)难以实现沉积颗粒之间良好的冶金结合,对材料的性能和后续加工带来不利影响。为提高材料的性能及改善其可加工性,对沉积坯进行致密化(挤压或模压)。

通过挤压和热模压后,复合材料的致密度大大提高,成形性能有很大改善,复合材料的室温力学性能也有较大提高。但模压变形时复合材料受到三向压应力的作用,剪切变形小,因此对SiC颗粒的碎化作用小,这是与挤压变形相区别的。同时,通过模压可以解决由于设备限制难以制备大尺寸薄板的问题。

本文作者通过喷射共沉积工艺引入SiC颗粒作为增强粒子,并对比研究Al-Fe-V-Si合金与Al-Fe-V- Si/SiCp复合材料,同时对比研究了通过挤压后在热轧和模压后再热轧复合材料的显微组织和室温性能,以期对复合材料的显微组织有所改善,从而提高复合材料的室温力学性能。

1 实验

1.1 原料及成分设计

本研究以名义成分为Al-8.5Fe-1.3V-1.7Si/15SiCp的复合材料为研究对象,基体合金中Fe和V以Al-40Fe和Al-40Fe-10V中间合金的形式加入。首先在中频感应炉中熔配Al-40Fe及Al-40Fe-10V中间合金,然后再添加适量的纯铝和纯硅在1 020 ℃熔配Al-8.5Fe-1.3V-1.7Si母合金。SiC颗粒为α-SiC,平均粒径约为10 μm,在复合材料中体积分数约为15%。将Al-8.5Fe-1.3V-1.7Si母合金和SiC粉末在湖南大学材料学院自行研制的多层喷射沉积制备圆坯装置上进行喷射共沉积得到复合材料沉积坯圆坯料。Al-Fe-V-Si/SiCp复合材料喷射沉积工艺参数如表1所列。

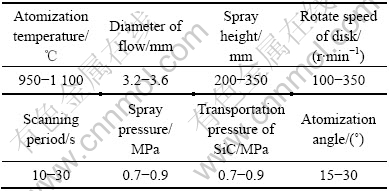

表1 Al-8.5Fe-1.3V-1.7Si/15SiCP复合材料多层喷射沉积的工艺参数

Table 1 Process parameters of multi-layer spray deposition of Al-8.5Fe-1.3V-1.7Si/15 SiCp composite

1.2 塑性加工

1) 挤压后热轧 将喷射沉积得到的圆柱形锭坯车削为直径为160 mm的圆柱形坯料,然后在型号为1250T卧式挤压机上进行热挤压。锭坯加热温度 为450~500 ℃,保温1 h,模具及挤压筒加热温度为400 ℃,保温1 h。挤压比为11,得到130 mm×20 mm的复合材料板材。

将挤压后得到的复合材料板材进行热轧,轧制温度为450~500 ℃,轧制前保温1 h,道次间退火保温时间20 min,采用石墨+机油润滑,轧速为0.43 m/s。

2) 热模压后热轧 将沉积锭坯车削成直径为155 mm的圆柱形坯料,然后在型号为1250T卧式挤压机上的挤压筒内进行热模压,锭坯加热温度为450~ 500 ℃,保温1 h,模具及挤压筒加热温度为400 ℃,保温1 h。将一次模压得到的锭坯再车削成直径为 155 mm的圆柱形坯料,在相同的工艺参数下进行第二次热模压。

将二次模压得到的坯料垂直于高向锯成圆片,再将圆片锯成矩形板材以进行轧制。其轧制温度为480 ℃,其它轧制工艺参数与挤压后热轧相同。

为研究SiC颗粒对复合材料中的组织和力学性能的影响,对未添加SiC颗粒的Al-8.5Fe-1.3V-1.7Si合金的喷射沉积坯也采用了挤压后再热轧制备了板材,其喷射沉积、挤压和热轧的工艺参数与前面复合材料的加工工艺参数相同前同。

1.3 性能检测

常温拉伸实验在CSS-44100型电子万能试验机上进行,拉伸速率为0.5 mm/min。金相样品用Keller试剂浸蚀后在XJL-03大型金相显微镜下进行组织观察。在JSM-5600扫描电镜下观察拉伸试样断口形貌。微观形貌及第二相组织的观察在H800透射电镜下进行。X射线衍射物相分析在XD98全自动X射线衍射仪上进行,采用铜靶辐射,管压为36 kV,管流为30 mA,衍射角为20?~80?。

2 结果与分析

2.1 显微组织分析及强化机理

SiC颗粒具有高熔点、高硬度和高弹性模量的特点。近年来,对以SiC陶瓷颗粒为增强相的金属基复合材料进行了广泛的研究[16]。复合材料中的SiC颗粒是通过机械破碎获得的,因此呈尖角不规则形状, SiC颗粒主要是六角密堆结构,因而α-Al/SiC界面是非共格的。SiC颗粒在复合材料中的形态和分布随着加工工艺和加工状态变化而发生变化的。

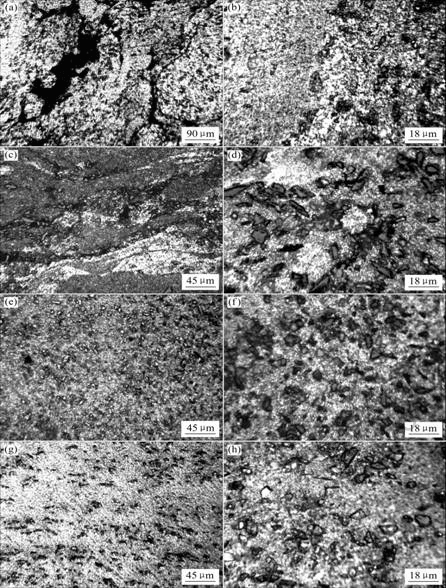

图1所示为Al-8.5Fe-1.3V-1.7Si/SiC复合材料各加工状态下的金相显微组织。图1(a)和(b)所示为复合材料在喷射沉积态下的微观组织。从图1(a)可以看出,喷射产生的粉末颗粒在沉积过程中并没有达到很好的冶金结合,存在较大的孔隙和疏松,其致密度只达到88%左右。同时从图1(b)可以看出,沉积态时SiC颗粒分布不均匀,且有较明显的团聚现象。图1(c)和(d)所示为经过两次模压后复合材料的显微组织。由图1(c)和(d)可以看出,粉末颗粒之间的结合状况已有明显改善,但由于该加工工艺的塑性流动小,因此仍存在一定的孔隙,SiC颗粒的聚集和分层也没有得到明显改善。图1(e)和(f)所示为经过热挤压后的显微组织。由图1(e)和(f)可看出,经过挤压的大塑性变形和剪切作用,粉末颗粒之间达到很好的冶金结合,SiC颗粒分布均匀,SiC颗粒有一定程度的破碎和圆角化。而由于挤压工艺造成复合材料在宏观上的组织不均匀, SiC颗粒集中于挤压板材的表层,而后的热轧未能彻底消除这种组织不均匀,而对复合材料板材最终的室温力学性能造成一定影响。从图1(g)和(h)可以看出,经过多道次热轧后,由于SiC颗粒的转动和滑动,使得SiC颗粒的板面总体上平行于轧制平面。这与 ?adek等[3]在研究中发现的情况一致,?adek的研究中发现该复合材料中的Al13(Fe, V)3Si颗粒和SiC颗粒几乎都沿挤压方向排列,且基体呈现出弱织构。

图1 复合材料试样的显微组织

Fig.1 Microstructures of different composite samples: (a), (b) As-deposited; (c), (d) As-hot-pressed; (e), (f) As-extruded; (g), (h) As-rolled after extruding

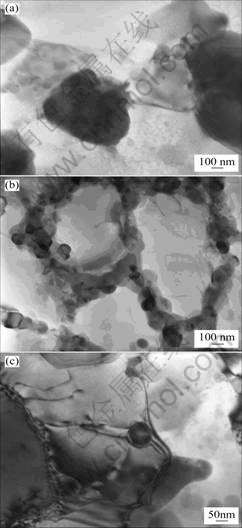

图2所示为未添加SiC颗粒的Al-8.5Fe-1.3V-1.7Si合金经挤压后多道次热轧与添加SiC颗粒的Al-8.5Fe-1.3V-1.7Si/SiC复合材料经二次模压致密后再多道次热轧的显微组织的对比。图2(a)所示为未添加SiC颗粒的Al-8.5Fe-1.3V-1.7Si合金显微组织的透射照片。由图2(a)可看出,近球状第二相组织粗大,粒度在0.6~1.2 μm之间。图2(b)所示为添加SiC颗粒后的Al-8.5Fe-1.3V-1.7Si/SiCp的透射照片。由图2(b)可看出,第二相粒子Al13(Fe, V)3Si更弥散细小,粒度为60~120 nm,弥散分布在晶界,体积分数达30%左右,晶内位错也少。Carre?o等[17]认为在晶界被弥散粒子钉扎住以前有轻微的移动,因此晶内的位错和弥散粒子很少,晶粒在加热过程中因受到弥散粒子的限制而不易长大。从图2(c)可以看出,在第二相粒子上缠结了大量位错,但没有形成位错胞。Hariprasad等[18]认为高的冷却速度再加上均匀分布的纳米级弥散粒子对晶粒的钉扎而形成亚微晶,当晶粒非常小时,就不能形成由位错重排形成的位错胞状结构。从图2(a)、(b)和(c)可以看出,添加SiC颗粒后,弥散粒子在热加工过程中更加稳定细小,这与Hambleton等[16]的研究结果一致。Hambleton等认为弥散粒子的稳定与SiC颗粒的部分溶解有关,SiC溶解后将Si注入基体中使Al13(Fe, V)3Si更稳定。

图2 未添加SiC的耐热铝合金与添加SiC的复合材料的显微组织

Fig.2 Microstructures of Al-Fe-V-Si alloy and Al-Fe-V-Si/ SiCp composite: (a) Alloy without reinforcement; (b), (c) Composite

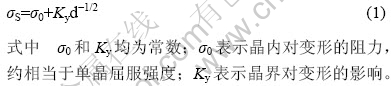

Al-8.5Fe-1.3V-1.7Si/SiC复合材料是晶粒结构非常微细的弥散强化型复合材料,晶粒尺寸和Al13(Fe, V)3Si析出相的大小和数量对材料屈服强度的影响极大,可用奥罗万(Orawan)机制解释:当位错运动受到坚硬析出相阻碍无法切过时,则以奥罗万机制绕过质点,弥散析出相的强化效果随着体积分数的增大而提高,而体积分数一定时,强化值与析出相半径成反比,质点半径越小,强化值越大。而晶粒大小对强度值的影响可用霍尔?佩奇(Hall-Petch)方程表示[19]:

由式(1)可以看出:屈服强度与晶粒尺寸成反比,晶粒越细小,材料强度越高。

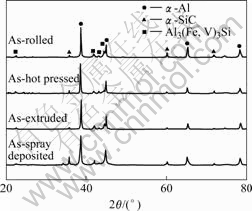

2.2 X射线衍射物相分析

图3所示为复合材料在沉积态、模压态、挤压态和经热轧轧薄后的X射线衍射谱。由图3可看出,喷射沉积Al-8.5Fe-1.3V-1.7Si/SiC复合材料经过450~500 ℃模压、450~500 ℃挤压以及后续热轧的热加工工艺后,其衍射峰并没有发生明显变化。从图3可以看出,沉积态复合材料的衍射峰主要由α-SiC、α-Al和Al13(Fe, V)3Si的衍射峰组成。经过后续的热加工,其衍射峰中并没有出现该耐热铝合金中在高温加热过程中容易出现的Al13Fe4相的衍射峰,这说明在后面的热加工过程中并没有析出Al13Fe4相,与前面图2所观察到的情况相符。

图3 复合材料在沉积态、挤压态和经热轧轧薄后的X射线衍射谱

Fig.3 XRD patterns of Al-8.5Fe-1.3V-1.7Si/SiC composite as-deposited, as-extruded and as-rolled after extruding

2.3 室温力学性能和拉伸断口分析

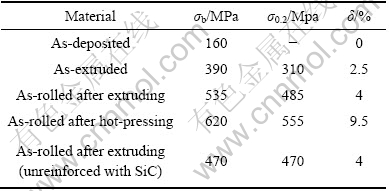

沉积态、挤压态、挤压后轧制及两次模压后轧制的Al-8.5Fe-1.3V-1.7Si/15%SiC (体积分数)复合材料以及未添加SiC颗粒Al-8.5Fe-1.3V-1.7Si合金的室温力学性能如表2所列。

从表2可以看出,复合材料的喷射沉积坯的力学性能差,经过挤压后力学性能大幅度提高,σb从160 MPa提高到了390 MPa,提高144%,伸长率也有提高;挤后经多道次热轧,复合材料的力学性能进一步提高,σb提高37%,伸长率提高60%;而通过两次模压致密后在进行多道次热轧的σb达620 MPa,比挤压后经多道次热轧抗拉强度提高近16%,延伸率也提高112%。与未添加SiC颗粒的Al-8.5Fe-1.3V-1.7Si合金经挤压后多道次轧制相比,复合材料无论经挤压后再热轧还是二次模压致密后再热轧,其室温力学性能都有较大幅度提高。

表2 添加15%SiC以及未添加SiC复合材料的室温力学性能

Table 2 Ambient temperature mechanical properties of composite with 15%SiC and without SiC

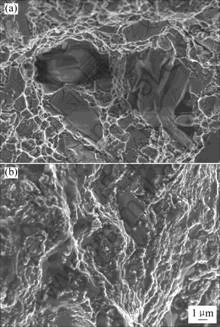

图4所示为复合材料经热挤压后和经两次模压后再轧制试样的室温拉伸断口形貌的SEM像。从图4(a)可以看出,经过挤压后,试样室温拉伸的主要断裂方式是沿晶断裂,首先在晶界处产生裂纹源,然后裂纹在SiC颗粒与基体的界面聚集,因此可以看到SiC颗粒被拔出后形成的孔洞,基体的晶界为裂纹源。以该方式断裂复合材料挤压试样强度较低,塑性也较差。图4(b)所示为复合材料经二次模压致密后再热轧的板材试样室温拉伸的断口,主要断裂方式是扇形解理断裂,再加上部分的韧性断裂。裂纹从SiC颗粒与基体的结合界面产生,呈扇形辐射状相附近基体扩展。以该解理断裂方式断裂的二次模压致密后再热轧的板材试样强度高,虽然总体是呈脆性解理断裂,但解理裂纹并非是完全脆性的平滑状解理裂纹,因此塑性也较好,伸长率达9.5%。该材料的弱结合面是SiC颗粒与基体的结合面,因此要提高材料的室温力学性能,就要从提高SiC颗粒与基体的结合强度着手。

图4 复合材料的室温拉伸断口形貌的SEM像

Fig.4 SEM images of different composite at room temperature: (a) As-extruded; (b) As-rolled after hot-pressing

3 结论

1) 多层喷射沉积Al-8.5Fe-1.3V-1.7Si/SiC复合材料采用模压进行致密,可以解决由于复合材料的挤压工艺的一些局限性(如产品规格收到设备能力的限制)制备出大尺寸规格的薄板,且工艺简单可行。

2) 经过相同的挤压后再热轧的工艺加工后,加入SiC颗粒进行喷射共沉积得到的Al-8.5Fe-1.3V- 1.7Si/SiCp复合材料比没有添加SiC颗粒的Al-8.5Fe- 1.3V-1.7Si合金具有更好的室温力学性能。SiC颗粒加入能提高喷射沉积过程中基体的冷却速度,使基体晶粒更加细小,弥散粒子也更加细小、弥散和稳定,产生更好的细晶强化和弥散强化效果,并在后续的挤压、二次模压致密和多道次热轧的热加工过程中,依然保持晶粒细小、第二相粒子细小弥散分布在晶界,从而获得良好的室温力学性能。

3) 复合材料通过模压致密后再多道次热轧比通过挤压后再多道次热轧具有更好的力学性能。通过模压致密后再多道次热轧比通过挤压后再多道次热轧符合材料的抗拉强度提高16%,伸长率也提高112%。

[1] Skinner D J, Bye R L, Raybould D, Brown A M. Dispersion strengthened Al-Fe-V-Si alloys[J]. Scripta Metal Mater, 1986, 20(6): 867?872.

[2] Kim I S, Kim N J, Nam S W. Temperature dependence of the optimum particle size for the dislocation detachment controlled creep of Al-Fe-V-Si/SiCp composite [J]. Scripta Metallurgical et Materialia, 1995, 32(11): 813?1814.

[3] ?adek J, Kucha?orá K, Zhu S J. High temperature creep behaviour of an Al-8.5Fe-1.3V-1.7Si alloy reinforced with silicon carbide particulates[J]. Mater Sci Eng A, 2000, A283(1/2): 172?180.

[4] ?adek J, Kucha?orá K, Zhu S J. Creep behaviour of an Al-8.5Fe-1.3V-1.7Si-15SiCP composite at temperatures ranging from 873 to 948 K[J]. Mater Sci Eng A, 2002, A328(1): 283?290.

[5] Zhu S J, Peng L M, Ma Z Y, Bi J, Wang F G, Wang Z G. High temperature creep behavior of SiC whisker-reinforced Al-Fe-V-Si composite[J]. Mater Sci Eng A, 1996, A215(1/2): 120?124.

[6] 马宗义,宁小光,潘 进,李吉红,吕毓雄,毕 敬. 晶须增强Al-8.5Fe-1.3V-1.7Si 复合材料及晶须增强效果的评价[J]. 金属学报, 1994, 30(9): 420?426.

MA Zong-yi, NING Xiao-guang, PAN Jin, LI Ji-hong, L? Yu-xiong, BI Jing. Preparation of whisker reinforced Al-8.5Fe-1.3V-1.7Si composites and appraisal of reinforcing behaviour for various whiskers [J]. Acta metallurgica Sinica, 1994, 30(9): 420?426.

[7] Peng L M, Zhu S J, MA Z Y, Bi J, Wang F G, Chen H R, Northwood D O. High temperature creep deformation of Al18B4O33 whisker-reinforced 8009 Al composite[J]. Materials Science and Engineering, 1999, A265(1/2): 63?70.

[8] Tiong X C, Ghosh A K. Fabrication of in situ TiC reinforced aluminium matrix composites[J]. Journal of Materials Science, 2001, 36(16): 4059?4069.

[9] 孙玉峰, 沈宁福, 熊柏清, 张永安, 袁 新. TiC对喷射沉积Al-8Fe-1.3V-1.7Si合金显微组织和性能的影响[J]. 中国有色金属学报, 2001, 11(S2): 54?59.

SUN Yu-feng, SHEN Ning-fu, XIONG Bai-qing, ZHANG Yong-an, YUAN Xin. Effect of TiC particle on microstructure and properties of spray formed Al-Fe-V-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): 54?59.

[10] 胡敦芫,黄赞军,杨 滨,崔 华,张济山,熊柏青,朱宝宏,张永安. TiC颗粒增强喷射沉积Al-Fe-V-Si合金的组织及力学性能[J]. 矿冶, 2002, 11(4): 59?62.

HU Dun-yuan, HUANG Zan-jun, YANG Bin, CUI Hua, ZHANG Ji-shan, XIONG Bai-qing, ZHU Bao-hong, ZHANG Yong-an. Microstructure and mechanical properties of Al-Fe-V-Si alloy reinforced with TiC in-situ reaction[J]. Mining & Metallurgy, 2002, 11(4): 59?62.

[11] Carre?o F, Gonzales-Doncel G, Ruano OA. High temperature deformation behavior of an Al-Fe-V-Si alloy[J]. Mater Sci Eng A, 1993, A164(1/2): 216?219.

[12] Carre?o F, Ruano O A. Separated contribution of particles and matrix on the creep behavior of dispersion strengthened materials[J]. Acta Materialia, 1998, 46(1): 159?167.

[13] Peng L M, Zhu S J, Ma Z Y, Bi J, Chen H R, Wang F G. High temperature creep deformation of an Al-Fe-V-Si alloy[J]. Mater Sci Eng A, 1999, A259(1): 25?33.

[14] Ma Z Y, Tjong S C. High-temperature creep behavior of SiC particulate reinforced Al-Fe-V-Si alloy composite[J]. Mater Sci Eng A, 2000, 278(1/2): 5?15.

[15] Lloyd D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1): 1?23.

[16] Hambleton R, Jones H, Rainforth W M, Effect of alloy composition and reinforcement with silicon carbide on the microstructure and mechanical of three silicide dispersion strengthened aluminium alloys[J]. Mater Sci Eng A, 2001, A304/306(1/2): 524?528.

[17] Carre?o F, Torralba M, Eddahbi M, Ruano O A, Elevated temperature creep behavior of three rapidly solidified Al-Fe-Si materials containing Cr, Mn or Mo[J]. Mater Sci Eng A, 1997, A230(1/2): 116?123.

[18] Hariprasad S, Sastry S M L, Jerina K L. Deformation behavior of a rapidly solidified fine grained Al-8.5%Fe-1.2%V-1.7%Si alloy[J]. Acta Materialia, 1996, 44(1): 383?389.

[19] 曹明盛. 物理冶金基础[M]. 北京:冶金工业出版社, 1985.

CAO Ming-sheng. Physics Metallurgy Basic[M]. Beijing: Metallurgical Industry Press, 1985.

基金项目:国家自然科学基金资助项目(50304008)

收稿日期:2006-10-13;修订日期:2007-03-12

通讯作者:贺毅强,博士研究生;电话:0731-8821648;E-mail:ant210@sina.com

摘 要:研究了多层喷射沉积SiCP/Al-8.5Fe-1.3V-1.7Si复合材料通过挤压后再轧制以及模压致密后再轧制的显微组织特点及其室温力学性能。通过金相显微镜、X射线衍射仪、扫描电镜和透射电镜观察在加工过程中复合材料的显微组织,分析显微组织密度对室温力学性能的影响。结果表明:通过挤压后再轧制以及模压后再轧制的SiCp/Al-8.5Fe-1.3V-1.7Si复合材料具有突出的室温性能,其中通过挤压后轧制板材的室温抗拉强度(σb)达555 MPa,模压后轧制得到的板材室温抗拉强度(σb)达620 MPa;分析认为其突出的室温性能主要得益于复合材料中的颗粒状SiC的颗粒增强以及材料中弥散析出的Al13(Fe, V)3Si相、喷射沉积工艺得到基体材料的细小晶粒(约800 nm)、通过大量变形形成晶粒内和晶界附近的位错缠结以及喷射原始颗粒边界氧化皮的破碎而产生的强化。