高电流密度电解对阴极铜质量的影响

郑雅杰,赵攀峰,王 勇,吕重安

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:在铜电解液中加入亚砷酸铜净化脱除锑和铋,当电解液中As质量浓度从6 g/L增加到12 g/L后,电解液中锑和铋的质量浓度分别从0.65和0.15 g/L降到0.30和0.07 g/L,锑、铋去除率分别达到53.85%和53.33%。铜电解液净化后,在铜离子质量浓度为45~50 g/L,硫酸质量浓度为180~210 g/L,电解液温度为65 ℃时,电流密度为300 A/m2条件下进行电解得到的阴极铜达到高纯阴极铜质量标准(GB/T 467—1997)。连续电解7 d所得阴极铜铜质量分数为99.996 0%,阴极电流效率为99.1%。电解液中砷、锑、铋质量浓度分别为13.65,0.36和0.075 g/L。电解过程中56.2%锑、88.3%铋进入阳极泥,而78.8%的砷进入电解液。电解3 d后,铜离子质量浓度从45上升到51 g/L,硫酸质量浓度从210下降到175 g/L,槽电压从0.21上升到0.27 V,采用脱铜补酸处理可维持电解的正常进行。

关键词:

中图分类号:TF803.27 文献标识码:A 文章编号:1672-7207(2009)02-0311-06

Effect of electrorefining with high current density on cathode copper

ZHENG Ya-jie, ZHAO Pan-feng, WANG Yong, L? Zhong-an

(School of Metallurgy Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The Sb concentration of copper electrolyte decreases from 0.65 to 0.30 g/L, Bi from 0.15 to 0.07 g/L after As concentration increases from 6 to 12 g/L by adding copper arsenite to copper electrolyte. The removal rates of antimony and bismuth are 53.85% and 53.33%, respectively. The cathode copper electrorefined from purified copper electrolyte containing 45-50 g/L copper ion and 180-210 g/L sulfuric acid at 65 ℃ and 300 A/m2 gets up to the high pure grade of Chinese standard of GB/T 467—1997. The mass fraction of copper of cathode copper amounts to 99.996 0% and the cathode current efficiency is 99.1% after continuous electrolysis for 7 d. The concentration of As, Sb and Bi of electrolyte is 13.65, 0.36 and 0.075 g/L respectively after electrolysis. The 56.2% of Sb and 88.3% of Bi deposits in anode slime, while the 78.8% of As dissolves in the electrolyte. The copper ion concentration increases from 45 to 51 g/L, sulfuric acid from 210 to 175 g/L and the cell potential increases from 0.21 to 0.27 V after the continuous electrolysis for 3 d. The electrolysis can be performed continuously by removing suitable copper sulfate and adding sulfuric acid.

Key words: copper electrolyte; purification; current density; electrorefining

在铜电解生产中,电流密度直接影响电流效率和电解铜质量。近年来随铜价上涨,各厂都在设法扩大产能,提高生产能力。目前,国外厂家多采用周期反向电流法和永久阴极法等以提高产能,但周期反向电流法电流效率低[1-2],永久阴极法固定资产投资大[3],因而在国内特别是中小企业未能广泛采用。在传统电解条件下不改变极距并提高电流密度是增加电铜产能最快的方法。因此,传统法提高电流密度仍旧是铜电解企业和专家们所关注的热点问题[4-5]。国内厂家一般将电流密度控制在230 A/m2左右,并通过净化电解液、调整添加剂、加强管理[6]等方法可将电流密度提高到260 A/m2以上,但其槽电压超过0.3 V。在国外,电流密度超过280 A/m2时,一般采用周期反向电流法电解,但该方法有效电流效率低,电耗大,在我国电力紧张的条件下不宜采用。

本文作者根据铜电解液净化新工艺[7],采用亚砷酸铜净化脱除锑、铋,研究300 A/m2高电流密度工艺条件。在优化电流密度,适量添加剂下考察铜离子质量浓度、硫酸质量浓度、电解液温度等对阴极铜表面质量的影响,得出适合高电流密度电解的工艺条件。

1 实 验

1.1 实验试剂

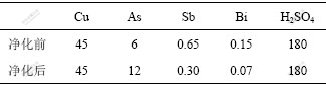

试剂为:硫脲、骨胶、盐酸(AR),阳极铜,铜阴极片,阴阳极尺寸(长×宽)均为100 mm×100 mm,铜电解液,其成分如表1所示。

表1 净化前后铜电解液成分

Table 1 Contents of electrolyte before and after purification ρ/(g?L-1)

1.2 实验步骤

a. 铜电解液净化。将自制亚砷酸铜[8]加入电解液中使砷质量浓度达到12 g/L,在65 ℃搅拌8 h,过 滤,分析滤液中锑和铋的质量浓度,计算锑和铋的脱除率。

b. 电解。用砂纸打磨阴阳极两面使之光洁,后用10%的硫酸进行清洗。将清洗后的阴阳极平行置于电解槽中,加入800 mL铜电解液后通电(WYJ-0~30 V/5 A型直流稳压电源)电解。实验时采用HL-2B型数显恒流泵循环电解液,控制同极中心距为94 mm。电 解结束后用10%的硫酸清洗阴极表面,吹干、称重、包装。

2 结果与讨论

2.1 铜电解液的净化

按照步骤a向电解液中加入亚砷酸铜,当控制电解液中砷质量浓度为12 g/L时,电解液中锑和铋的质量浓度分别从0.65和0.15 g/L降到0.30和0.07 g/L,锑和铋的去除率分别达到53.85%和53.33%。

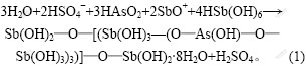

铜电解液中As(III)以AsO2-形态存在,Sb(Ⅲ)以SbO+形态存在,Sb(Ⅴ)以HSb(OH)6形态存在。在酸性条件下,它们相互作用,生成砷代锑酸锑,其反应方程式如下[9]:

砷代锑酸锑不溶于酸性溶液,且易造成对杂质铋的吸附。因此,电解液中加入亚砷酸铜后,电解液锑铋杂质浓度显著降低。

铜电解精炼中,在铜电解液中砷质量浓度累积可达50 g/L。根据![]() =0.337 V,

=0.337 V,![]() =0.254 V判断,当铜离子质量浓度为45 g/L时,砷不会析出[10],实践中,当铜离子质量浓度≤10 g/L时,砷才会析出。在铜电解过程中,当电解液中锑、铋质量浓度高时,易与砷一起形成漂浮阳极泥,粘附在阴极铜表面影响阴极铜质量。因此,脱除电解液中的锑、铋,控制其在电解液中的积累是确保阴极铜质量的重要因素。

=0.254 V判断,当铜离子质量浓度为45 g/L时,砷不会析出[10],实践中,当铜离子质量浓度≤10 g/L时,砷才会析出。在铜电解过程中,当电解液中锑、铋质量浓度高时,易与砷一起形成漂浮阳极泥,粘附在阴极铜表面影响阴极铜质量。因此,脱除电解液中的锑、铋,控制其在电解液中的积累是确保阴极铜质量的重要因素。

将净化后电解液进行蒸发脱铜、调节硫酸,脱铜补酸后电解液成分如表1所示。

2.2 高电流密度电解

2.2.1 电流密度对阴极铜表面质量的影响

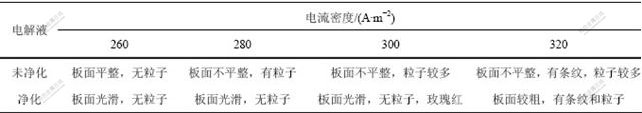

采用净化前、后电解液(表1)。控制电解液温度65 ℃、适当添加剂用量,按照步骤b电解8 h[11],电流密度对阴极铜表面质量的影响如表2所示。

由表2可知,阴极铜表面质量随电流密度升高而下降,且采用净化后电解液电解得到的阴极铜表面质量优于未净化电解液电解所得阴极铜表面质量。除添加剂外[12],电解液成分及温度对阴极铜表面质量也有重要影响。实验证明通过净化,在电流密度为300 A/m2时电解得到的阴极铜表面质量能达到阴极铜质量外观标准,再增大电流密度阴极铜表面质量会明显恶化。由此采用亚砷酸铜净化电解液,可将电流密度提高至300 A/m2。

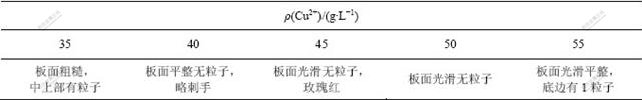

2.2.2 铜离子质量浓度对阴极铜表面质量的影响

上述其他条件不变,电流密度为300 A/m2时铜离子质量浓度对阴极铜表面质量的影响如表3所示。

由表3可知,铜离子质量浓度对阴极铜表面质量有较大影响。在铜离子质量浓度为45~50 g/L时能够得到合格的阴极铜。在高电流密度下电解速度加快,阳极迅速溶解,阴极附近的铜离子迅速析出,阴阳极间铜离子浓度梯度迅速增大,浓差极化增大,使阴极易长粒子。适当提高电解液的含铜量可减缓铜离子浓度梯度,使阴极沉积物致密。当铜浓度过高时会增大槽电压,甚至有硫酸铜结晶而阻塞管道的可能,影响正常的电解作业。实验确定适宜的铜离子质量浓度为45~50 g/L。

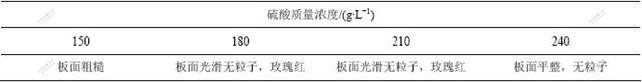

2.2.3 硫酸浓度对阴极铜表面质量的影响

固定上述其他条件不变,铜离子质量浓度为45 g/L时硫酸质量浓度对阴极铜表面质量的影响如表4所示。

由表4可知,硫酸质量浓度对阴极铜表面质量影响较小。适当提高硫酸浓度能够降低电解液的电阻,降低槽电压,从而减少电耗。硫酸浓度过高时,Cu2+扩散降低,溶液中Cu2+浓度差增大,浓差极化增大而

导致出现阳极钝化现象。由实验可知,适宜的硫酸质量浓度为180~210 g/L。

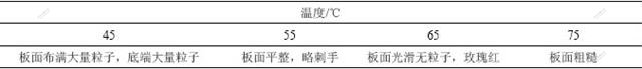

2.2.4 电解液温度对阴极铜表面质量的影响

固定上述其他条件不变,当硫酸质量浓度为210 g/L时,电解液温度对阴极铜表面质量的影响如表5所示。由表5可知,温度对阴极铜表面质量有重要影响。升高温度,电解液中离子的迁移速度加快,阴极附近铜离子贫化减少,有利于铜离子的均匀沉积,并减少杂质在阴极上的析出。温度过高[13],电解液中离子迁移速度过快,铜离子电沉积速度过快使板面粗糙,由此可以说明75 ℃时阴极铜板面粗糙。除此之外,电解液中水蒸发量增大,能耗增加,添加剂分解速度加快等不利影响。因此,适宜的电解液温度为65 ℃。

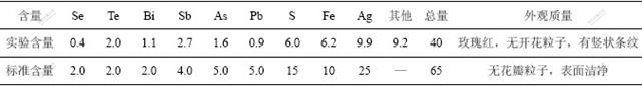

2.3 连续电解7 d实验

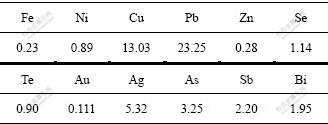

当电流密度为300 A/m2时,进行连续电解实验,连续电解7 d后,阴极铜增重760 g,阳极溶解780 g。其阴极铜主要杂质成分和外观质量如表6所示。

由表6可知,实验所得阴极铜杂质含量和外观质量均达到高纯阴极铜(Cu-CATH-1)标准,杂质总含量为0.004%,阴极铜纯度为99.996%。在电解过程中,一旦阴极表面长出粒子,则粒子随着电解时间延长而

表2 电流密度对阴极铜表面质量的影响

Table 2 Effect of current density on surface quality of cathode copper

表3 铜离子质量浓度对阴极铜表面质量的影响

Table 3 Effect of cupric ion concentrate on surface quality of cathode copper

表4 硫酸质量浓度对阴极铜表面质量的影响

Table 4 Effect of sulfuric acid concentrate on surface quality of cathode copper

表5 电解液温度对阴极铜质量的影响

Table 5 Effect of temperature on surface quality of cathode copper

表6 阴极铜主要杂质成分及外观质量

Table 6 Impurity distribution in cathode copper and copper appearance quality ω/10-6

长大,当电解工艺不当时,阴极表面粒子也会随时间延长而增多。在电流密度为300 A/m2时,连续电解7 d实验证明,亚砷酸铜净化铜电解液后不仅可得到高纯阴极铜,而且可大大提高生产效率。电流效率计算式为:

![]()

式中:I为实验电流,I=3.85 A;t为实际电解时间,t=168 h;D为二价铜的电化当量,D=1.185。代入式(2)可知η=99.2%。与电流密度为235 A/m2时电流效率为99.5%相比,电流密度增大,电流效率略下降。铜电解的电流效率可表示为铜的还原电流与电解总电流的比值,由此推得电流效率表达式如下[14]:

![]()

其中:F为法拉第常数(96 485.338 C/mol);R为气体常数,R=8.314 J/(mol?K);T为热力学温度,K;K为反应平衡常数;![]() 为阴极过电位,

为阴极过电位,![]() ;n为反应的电子得失数;

;n为反应的电子得失数;![]() 为阴极电荷传递系数,对于反应Cu2++2e→Cu,其值为0.5; id为极限电流密度;ik为阴极电流密度。

为阴极电荷传递系数,对于反应Cu2++2e→Cu,其值为0.5; id为极限电流密度;ik为阴极电流密度。

可见,当阴极电流密度增大时,![]() 增大,电流效率下降。

增大,电流效率下降。

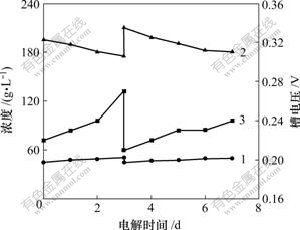

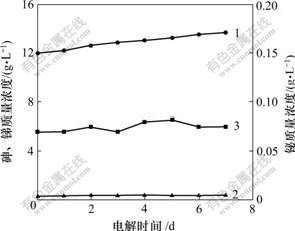

连续电解过程中槽电压及铜电解液中铜离子、硫酸、砷、锑、铋质量浓度随电解时间的变化结果分别如图1和2所示。

1—铜离子;2—硫酸;3—槽电压

图1 电解时间对槽电压及酸铜浓度的影响

Fig.1 Effect of time on tank voltage and concentration of copper ion and H2SO4

1—砷;2—锑;3—铋

图2 电解时间对砷、锑和铋质量浓度的影响

Fig.2 Effect of time on concentration of As, Sb and Bi

由图1可知,随电解时间的延长铜离子质量浓度上升、硫酸质量浓度降低,槽电压增大。电解3 d后,铜离子质量浓度由原来的45 g/L上升到51 g/L,硫酸质量浓度由原来的210 g/L下降至175 g/L,槽电压从0.21 V上升到0.27 V。

由于铜电解过程中阳极效率高于阴极效率,造成电解3 d后电解液中铜离子质量浓度升至51 g/L。经脱除硫酸铜补硫酸至铜离子质量浓度为45 g/L、硫酸质量浓度为210 g/L时,槽电压下降至0.21 V。槽电压组成如式(4)所示。

各因素对槽电压影响大小顺序为[15]:El>Econ> Ep>φa-φc,可见,电解液电压降为槽电压中的主要因素。影响电解液电压的主要因素有电流密度、阴阳极间距离及溶液比电阻,比电阻与温度和电解液成分有关,当电流密度一定时,铜电解液电压受硫酸和硫酸铜及其他杂质离子的浓度影响,当硫酸浓度下降或Cu2+浓度上升时,电阻增大,电压上升;当电解液成分不变时,电解液电压降由电流密度决定,电流密度升高致使槽电压增大。因此,为降低槽电压节省电耗,高电流密度电解时应尽可能提高硫酸浓度,降低铜离子浓度及杂质离子浓度。

由图2可知,连续电解7 d,电解液中砷的质量浓度从11.96 g/L增加到13.65 g/L,而锑和铋的质量浓度分别为0.31~0.36 g/L和0.07~0.075 g/L,这说明采用亚砷酸铜净化后电解液电解能够维持较低的锑、铋浓度,从而有效避免漂浮阳极泥的产生,所以,采用亚砷酸铜净化后的电解液进行电解是可行的。

电解7 d所得阳极泥共8.13 g,经XRF分析,其主要成分如表7所示。

表7 连续电解实验所得阳极泥主要成分

Table 7 Content of anode slime ω/%

由表7可知,阳极铜中的砷、锑和铋部分进入了阳极泥。其成分与工业生产所得阳极泥成分基本一致。

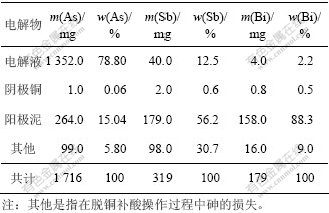

阳极铜中砷、锑、铋含量分别为0.22%,0.041%,0.023%,经计算,阳极铜溶解后砷、锑、铋在电解液、阴极铜、阳极泥等中的分配如表8所示。

表8 阳极中砷、锑和铋的分配

Table 8 Distribution of As, Sb and Bi from anode

由表8可知,阳极铜中的砷78.8%进入了电解液,15.4%以沉淀形式进入了阳极泥;锑、铋进入阳极泥的量分别为56.2%和88.3%,进入电解液的较少。

3 结 论

a. 亚砷酸铜能够净化铜电解液脱除锑和铋,当电解液中砷质量浓度为12 g/L时,锑和铋的脱除率分别达到53.85%和53.33%。

b. 采用净化后铜电解液进行电解,当铜离子质量浓度为45~50 g/L,硫酸质量浓度180~210 g/L,电解液温度65 ℃时,在电流密度为300 A/m2及适宜添加剂用量条件下电解8 h,得到的阴极铜板面光滑无粒子,玫瑰红。其质量达到高纯阴极铜质量标准(GB/T 467—1997)。

c. 连续电解7 d所得阴极铜铜质量分数为 99.996 0%,阴极电流效率为99.1%。电解液中砷、锑、铋质量浓度分别为13.65,0.36和0.075 g/L。在电解过程中,56.2%锑和88.3%铋进入了阳极泥,而78.8%的砷进入了电解液。

参考文献:

[1] 有色金属提取冶金手册编委会. 有色金属提取冶金手册(铜镍卷)[M]. 北京: 冶金工业出版社, 2000.

Editor committee of nonferrous metal extracting handbook. Nonferrous Metal Extracting Handbook (Copper and Nickel Volume)[M]. Beijing: Metallurgical Industry Press, 2000.

[2] 黄辉荣. 金隆公司20万吨电解工艺方案论证与选择[J]. 有色金属(冶炼部分), 2007(1): 2-4.

HUANG Hui-rong. Demonstrate and select for 200 kt/a copper electrolysis process of Jinlong Copper[J]. Nonferrous Metals (Extractive Metallurgy), 2007(1): 2-4.

[3] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 575-580.

ZHU Zu-ze, HE Jia-qi. Modern copper metallurgy science[M]. Beijing: Science Press, 2003: 575-580.

[4] 许惟玲, 郭 明, 段继铭, 等. 影响铜电解电流密度提高的主要因素[J]. 河南冶金, 2003, 11(2): 19-20.

XU Wei-ling, GUO Ming, DUAN Ji-ming, et al. Main factors on influencing the current density increase of copper electrolysis[J]. Henan Metallurgy, 2003, 11(2): 19-20.

[5] Harvey W W, Randlett M R, Bangerskis K I. High current density copper electrorefining and electrowinning in a series cell EM dash. electrorefining[J]. Journal of Metals, 1975, 27(7): 19-25.

[6] 李永春. 高电流密度生产阴极铜的实践[J]. 有色冶炼(重金属), 2001, 12(6): 21-24.

LI Yong-chun. Producing cathode copper under high current density[J]. Nonferrous Smelting, 2001, 12(6): 21-24.

[7] 郑雅杰, 肖发新, 王 勇. 亚砷酸铜的制备及应用: 中国, 200610031980.7[P]. 2006-07-19.

ZHENG Ya-jie, XIAO Fa-xin, WANG Yong. The preparation and application of arsenic copper: CN, 200610031980.7[P]. 2006-07-19.

[8] 郑雅杰, 王 勇, 赵攀峰. 一种利用含砷废水制备亚砷酸铜和砷酸铜的方法: 中国, 200610032456.1[P]. 2006-10-25.

ZHENG Ya-jie, WANG Yong, ZHAO Pan-feng. A method of producing arsenite copper and arsenate copper from waste acid contained As: CN, 200610031980.7[P]. 2006-10-25.

[9] XIAO Fa-xin, ZHENG Ya-jie, WANG Yong, et al. Novel technology of purification of copper electrolyte[J]. Transactions of Nonferrous Metals Society of China, 2007(17): 1069-1074.

[10] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 503.

ZHU Zu-ze, HE Jia-qi. Modern metallurgy of copper[M]. Beijing: Science Press, 2003: 503.

[11] 侯慧芬. 表面活性物在铜电解精炼过程中的应用[J]. 有色冶炼, 1998(1): 23-27.

HOU Hui-fen. Application of surface-active substance in copper electrorefining[J]. Nonferrous Smelting, 1998(1): 23-27.

[12] Ojaghi I M, Safarzadeh Y H, Sadegh M. The effect of additives on anode passivation in electrorefining of copper[J]. Chemical Engineering and Processing, 2007, 46(8): 757-763.

[13] Moats M S, Hiskey J B, Collins D W. The effect of copper, acid, and temperature on the diffusion coefficient of cupric ions in simulated electrorefining electrolytes[J]. Hydrometallurgy, 2000, 56(3): 255-268.

[14] 龚竹青. 理论电化学导论[M]. 长沙: 中南工业大学出版社, 1987: 410-412.

GONG Zhu-qing. Theoretical electrochemistry introduction[M]. Changsha: Central South University of Technology Press, 1987: 410-412.

[15] 佘智敏, 梁文林. 精细操作降低铜电解电耗[J]. 冶金丛刊, 2001(5): 31-33.

SHE Zhi-min, LIANG Wen-lin. Discussion on reducing power consumption during copper electrolytic process[J]. Metallurgical Collections, 2001(5): 31-33.

收稿日期:2008-03-21;修回日期:2008-06-10

基金项目:广东省创新基金资助项目(200501045)

通信作者:郑雅杰(1959-),男,湖南常德人,博士,教授,博士生导师,从事湿法冶金、水污染控制、资源综合利用研究;电话:0731-8836285;E-mail: zzyyjj01@yahoo.com.cn

[1] 有色金属提取冶金手册编委会. 有色金属提取冶金手册(铜镍卷)[M]. 北京: 冶金工业出版社, 2000.

[3] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003: 575-580.

[4] 许惟玲, 郭 明, 段继铭, 等. 影响铜电解电流密度提高的主要因素[J]. 河南冶金, 2003, 11(2): 19-20.

[6] 李永春. 高电流密度生产阴极铜的实践[J]. 有色冶炼(重金属), 2001, 12(6): 21-24.

[14] 龚竹青. 理论电化学导论[M]. 长沙: 中南工业大学出版社, 1987: 410-412.

" target="blank">[15] 佘智敏, 梁文林. 精细操作降低铜电解电耗[J]. 冶金丛刊, 2001(5): 31-33.SHE Zhi-min, LIANG Wen-lin. Discussion on reducing power consumption during copper electrolytic process[J]. Metallurgical Collections, 2001(5): 31-33.