阳极组分对热喷涂制备SOFC输出特性的影响

李成新, 邢亚哲, 杨冠军, 李长久

(西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室, 西安 710049)

摘 要:

针对传统管状与板块结构SOFC的特点, 提出了集两种结构设计的优点为一体的金属陶瓷支撑管状结构SOFC, 并采用低成本的火焰喷涂与等离子喷涂制备电池各结构层。 采用3种不同成分与结构的阳极探讨了阳极结构对电池输出特性的影响, 结果表明, 阳极结构对电池运行时的极化产生显著影响, 采用小颗粒的NiO与YSZ的复合粉末制备的阳极, 可以有效增加阳极的三相界面, 从而降低阳极极化, 显著提高电池的输出功率密度, 1000℃时可达到最大值0.57W/cm2。 这些结果为优化电池阳极结构层的设计与制备提供了依据。

关键词: 固体氧化物燃料电池; 阳极; 热喷涂; 三相界面 中图分类号: TM911.4

文献标识码: A

Effect of anode microstructure on performance of SOFC fabricated by thermal spraying

LI Cheng-xin, XING Ya-zhe, YANG Guan-jun, LI Chang-jiu

(State Key Laboratory for Mechanical Behavior of Materials,School of Materials Science and Engineering, Xi’an Jiaotong University,Xi’an 710049, China)

Abstract: A cermet supported tubular SOFC was manufactured by thermal spray processes to aim at reducing the production cost. The effect of the anode microstructure on the performance of SOFC was investigated. The results show that the maximum output power density strongly depends on the anode microstructure. The length and density of the three-phase boundaries (TPB) can be increased by decreasing the particle size of YSZ and Ni in composite anode. The performance of SOFC can be improved by modifying the active TPB length and TPB density. It is revealed that the present SOFC of the distributed Ni/YSZ composite anode manufactured by thermal spray process reaches to a maximum output power density of 0.57W/cm2 at 1000℃. All these results can be used for preparation of optimizing the anode structure.

Key words: solid oxide fuel cell; anode; thermal spray; triple-phase boundary

高温固体氧化物燃料电池(solid oxide fuel cell, SOFC)可以将燃料的化学能直接转化为电能, 利用燃气轮机及蒸汽轮机进行联合发电, 其发电效率高达60%以上, 再通过合理、 有效地利用余热, 燃料的热效率可以达到90%[1, 2]。 目前SOFC的研究从技术上讲已日臻完善[3-5], 但其制造成本较高、 工艺较复杂限制了SOFC的商业化。 热喷涂技术作为低成本制造工艺在SOFC相关部件的制备中受到了广泛的关注。 目前已有采用等离子喷涂方法制备SOFC部分关键结构层的相关报道[6-9]。 本研究针对传统管状与板块结构SOFC的特点, 提出了集两者结构设计的优点为一体的金属陶瓷支撑管状结构SOFC, 并采用全热喷涂方法制备SOFC单电池各结构层以降低制备成本[10-12]。

SOFC阳极对电池性能的影响主要表现为有效三相反应界面的长度以及分布[13, 14]。 如果电极与电解质表面处的三相反应界面有限, 那么, 反应将集中在有限的三相界面处, 使得有效反应面积减少。 而如果电极与电解质界面处的三相反应界面分布均匀且数量足够多, 电解质表面将均为活性反应区域, 这将能够显著提高单电池的输出特性。 本研究采用三种不同成分与结构的阳极, 探讨具有不同三相界面分布的阳极对电池的输出特性与极化特性的影响。

1 实验

1.1 SOFC单电池的制备

SOFC单电池采用一端开口另一端封闭的管状结构, 其剖面示意图见图1[10]。 从内到外依次为支撑层、 阳极层、 电解质层和阴极层。 首先在可溶性管状基体上通过火焰喷涂(FS)制备厚度为0.8mm的Ni-50%Al2O3(质量分数)金属陶瓷支撑层, 然后在支撑层上采用大气等离子喷涂(APS)再依次制备阳极层和电解质层。 电解质层材料选用8YSZ(8%Y2O3(质量分数)), 喷涂功率为38.5kW, 喷涂距离为60mm, 涂层厚度为100μm, 为提高大气等离子喷涂制备的YSZ电解质层的气密性, 需对其进

图1 SOFC单电池结构示意图

Fig.1 Schematic of cross-section of tubular SOFC single cell

行封孔致密化处理[11, 12], 最后在致密化的电解质层上采用APS制备La0.8Sr0.2MnO3阴极层, 完成单电池的制备。

为了研究阳极组分对单电池输出特性的影响, 通过改变阳极喷涂材料以改变阳极的组成, 分别采用如表1所示成分的喷涂材料制备了Anode-A、 Anode-B和Anode-C三种不同阳极结构类型的单电池。 为了保证实验的对比性, 单电池其它结构层的制备均采用相同的材料和制备工艺。 Anode-A型单电池是在Ni和Al2O3支撑管上直接制备YSZ电解质层, Anode-B型单电池采用金属镍和8YSZ简单机械搅拌混合粉末, 利用大气等离子喷涂的方法制备厚度约为20μm的Ni/YSZ阳极层, 而Anode-C型单电池是采用粒径小于5μm的氧化镍和粒径小于10μm的8YSZ团聚成颗粒尺寸小于37.5μm的团聚粉末作为喷涂材料, 利用大气等离子喷涂制备厚度约为20μm的NiO/YSZ阳极层。 团聚工艺可保证NiO和8YSZ在团聚的大颗粒粉末中均匀分布, 该阳极层中的NiO能够在单电池工作过程中被还原成金属Ni, 而成为具有活性的阳极层。

1.2 SOFC单电池的测试方法

测试中SOFC单电池阴极汇流采用Pt丝, 有效阴极面积约为2cm2。 输出特性采用伏安法测量, 首先将单电池放置于管式电阻炉中, 开口端作为电流引出端置于电阻炉外部, 工作区域位于电阻炉加热区域, 电阻炉升温和降温速率均为3℃/min, 实验中通入阴极的氧化气体采用氧气, 通入阳极的燃料气体采用氢气。

2 结果和讨论

2.1 SOFC单电池的组织结构

按照表1制备的三种单电池的组织结构照片如图2~4所示。 可以看出, Anode-A型单电池支撑层中金属部分在火焰中熔化相对较好, 其扁平化程度优于氧化铝, 由于电解质层直接在Ni/Al2O3支

表1 阳极层材料的选用与制备工艺

Table 1 Nominal composition and manufacturing process of anode

图2 Anode-A型单电池的组织结构

Fig.2 Cross section structure of anode-A single cell

图3 Anode-B型单电池的组织结构

Fig.3 Cross section structure of anode-B single cell

图4 Anode-C型单电池组织结构

Fig.4 Cross section structure of anode-C single cell

撑层上制备, 实际有效三相界面仅限于支撑层表面的金属镍与电解质层表面接触的部分, 由于氧化铝为电子和氧离子的绝缘体使得支撑管表面的氧化铝组分与电解质接触表面区域为不反应区域, 使有效反应面积降低。 Anode-B型单电池的阳极粉末采用大颗粒的金属镍与电解质材料的机械混合粉末, 在等离子喷涂制备阳极过程中, 在高温等离子射流作用下, 金属与陶瓷相均熔化良好, 从组织照片中近似估计涂层中金属镍与氧化锆扁平粒子的半径约为50~100μm, 由于阳极粉末中金属镍的体积比按45%配制, 使得涂层中金属镍和氧化锆均能够形成连续相, 其中氧化锆的连续相能够提供氧离子传输通道, 金属镍的连续相能够提供电子通道, 金属镍与电解质和气相的交界处形成了有效的三相反应区域, 因此, 与Anode-A型单电池相比, 不仅增大了电解质与阳极界面处的有效接触面积, 同时也将有效三相界面扩展到整个阳极区域。 与Anode-A与Anode-B型单电池相比, 由于Anode-C型单电池的阳极喷涂材料采用了小颗粒的氧化镍与氧化锆团聚粉, 在后续的还原过程中氧化镍被还原成金属。 由于采用小颗粒团聚粉, 阳极区域金属镍与氧化锆的分布更加均匀, 从图中可以看出金属与陶瓷相的扁平半径约为10μm, 同时阳极在还原过程中由于氧化镍还原成镍, 也会进一步增加气孔, 这能够更有效地提高三相反应界面。

2.2 阳极组份对SOFC单电池的输出特性

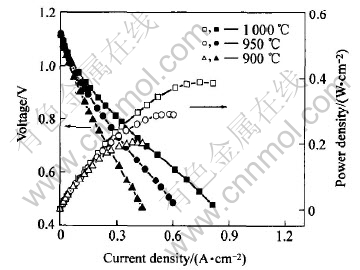

图5~7所示为1000℃下, 具有不同阳极结构的Anode-A、 Anode-B和Anode-C型单电池在不同温度下的输出特性。 Anode-A型单电池, 在测试温度范围内, 在电流密度增加的初始阶段, 压降明显, 均出现了明显的阳极极化现象, 工作温度越低, 极化现象越严重。 当电流密度从0增加0.05A/cm2时, 在温度为1000、 950和900℃下, 压降分别为0.26、 0.33和0.4V。 而当电流密度超过0.05A/cm2时, 压降随电流密度的增加而变得缓和, 整个单电池的极化现象表现为欧姆极化。 在1000、 950和900℃时, 对应的最大输出功率密度分别为0.15、 0.10和0.07W/cm2。 Anode-B型单电池由于采用Ni/YSZ做阳极使得反应活性区域增大, 输出特性明显得到改善。 与Anode-A型单电池对比发现, Anode-B型单电池虽然在不同温度下也存在明显的电压陡降阶段, 但压降趋势显著低于Anode-A型单电池, 当工作温度分别为1000、 950和900℃时, 压降分别降低到0.08、 0.10和0.12V, 而且最大输出功率密度也明显提高, 在1000、 950和900℃下, 最大输出功率密度分别提高到0.39、 0.29和0.20W/cm2, 其900℃的输出特性就超过了Anode-A型单电池在1000℃下输出特性。

图5 不同温度时Anode-A型单电池的输出特性

Fig.5 Performance of Anode-A single cell at different temperatures

图6 不同温度时Anode-B型单电池的输出特性

Fig.6 Performance of Anode-B single cell at different temperatures

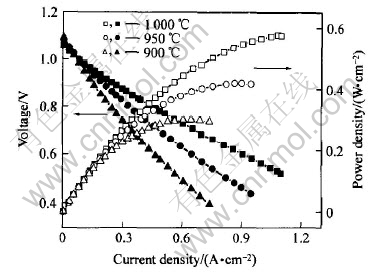

图7 不同温度时Anode-C型单电池的输出特性

Fig.7 Performance of Anode-C single cell at different temperatures

通过对三种不同阳极的单电池组织结构表征, 表明Anode-C型单电池当采用小颗粒的团聚粉作为阳极喷涂粉末并通过对NiO还原后得到金属陶瓷阳极, 能够有效提高阳极与电解质界面处的有效反应区域, 而且能使三相界面在阳极与电解质界面处均匀分布, 并能够扩充到整个阳极层。 其输出特性与图5和6所示的结果相比发现, Anode-C型单电池在不同温度下, 随着电流密度的增大, 在输出电压从空载到0.5 V的测试范围之内, 电压随电流密度的变化基本上为线性关系, 没有出现Anode-A与Anode-B型单电池电流增加初始阶段的压降陡降现象, 而是表现为典型的欧姆极化特性。 在1000、 950和900℃下, 其最大输出功率密度分别增大到0.57、 0.42和0.30W/cm2, 显著高于Anode-A与Anode-B型单电池对应温度下最大输出功率密度。

由于制备的单电池除阳极外其它结构层制备工艺与测试条件均一致, 3种具有不同阳极结构单电池的输出特性表明了阳极组分不同对SOFC输出特性存在显著影响。 单电池阳极与电解质界面处的组织结构决定了阳极与电解质表面有效反应区域的大小和阳极与电解质表面以及阳极内部三相界面的分布, 从而影响着单电池的极化特性与输出特性。 对于Anode-A型单电池, 由于有效阳极区域仅为电解质表面与支撑层表面的部分与金属镍的接触区域, 有效反应面积较小且三相反应界面分布不均匀, 使得阳极极化现象较严重, 最大输出功率密度较低。 当采用Anode-B型阳极时, 金属镍与YSZ电解质复合金属陶瓷阳极区域的存在, 与Anode-A型单电池阳极相比显著提高了阳极与电解质界面处有效反应区域的面积, 其输出特性比Anode-A型单电池具有显著的改善。 而Anode-C型单电池采用了小颗粒的团聚粉作为阳极喷涂粉末并通过对NiO还原后得到金属陶瓷阳极, 与其它两种结构的阳极相比, 不仅进一步提高了阳极与电解质界面处的有效反应区域的面积, 而且使三相界面在阳极与电解质界面以及阳极内部均匀分布, 在测试范围内, 其输出特性表现为典型的欧姆极化特性, 最大输出功率密度显著高于Anode-B和Anode-A型单电池的。

3 结论

1) 采用不同成分的喷涂粉末制备了具有不同组织结构的阳极, 研究发现其组分及结构对有效反应区域及三相界面的分布具有显著影响。 通过优化阳极喷涂粉末的组成可以调整阳极中金属与陶瓷相的分布以调整有效反应区域以及三相界面的分布。

2) 采用微米级小颗粒氧化镍与氧化锆复合粉末作为阳极材料, APS制备的阳极经过还原处理后可以得到均匀分布的镍与氧化锆金属陶瓷阳极, 不仅提高了阳极与电解质界面处有效反应区域的面积和三相界面的均匀分布, 同时可将三相反应界面扩充到整个阳极区域, 有效地降低了阳极极化损失。 优化后的Anode-C单电池最大输出功率密度在1000℃比优化前Anode-A型的提高近4倍。

REFERENCES

[1]Mith N Q. Ceramic full cells[J]. J Amer Ceram Soc, 1993, 76(3): 563-588.

[2]衣宝廉. 燃料电池—高效、 环境友好的发电方式[M]. 北京: 化学工业出版社, 2000. 1-25.

YI Bao-lian. Fuel Cell—an Efficient and Friendly Way of Power Source[M]. Beijing: Chemical Industry Press, 2000. 1-25.

[3]Hankin S. Siemens westinghouse: Fuel cell activities[J]. Fuel Cell Today, 2003, 8: 1-6.

[4]Tsukuda H, Notomi A, Hisatome N. Application of plasma spraying to tubular-type solid oxide fuel cells production[J]. J Thermal Spray Technol, 2000, 9(3): 364-368.

[5]Wen T L, Wang D, Tu H Y, et al. Research on planar SOFC stack[J]. Solid State Ionics, 2002, 152-153: 399-342.

[6]Schiller Q, Henne R H, Lang M, et al. Development of vacuum plasma sprayed thin film SOFC for reduced operating temperature[J]. Fuel Cell Bulletin, 2000, 21: 7-12.

[7]Barthel K, Rambert S, Siegmann S. Microstructure and polarization resistance of thermally sprayed composite cathodes for solid oxide fuel cell use[J]. J Thermal Spray Technol, 2000, 9(3): 343-347.

[8]Okumura K, Aihara Y, Ito S, et al. Development of thermal spraying-sintering technology for solid oxide fuel cells[J]. J Thermal Spray Technol, 2000, 9(3): 354-359.

[9]Zheng R, Zhou X M, Wang S R, et al. A study of Ni+8YSZ/8YSZ/La0.6Sr0.4CoO3 ITSOFC fabricated by atmospheric plasma spraying[J]. J Power Sources, 2005, 140(2): 217-225.

[10]Li C J, Li C X, Ning X J. Performance of YSZ electrolyte layer deposited by atmospheric plasma spraying for cermet supported tubular SOFC[J]. Vacuum, 2004, 73(3-4): 699-703.

[11]Li C J, Ning X J, Li C X, Effect of densification process on the properties of plasma-sprayed YSZ electrolyte coatings for solid oxide fuel cell[J]. Surf Coat Technol, 2005, 190(1): 60-64.

[12]李成新, 宁先进, 李长久. 等离子喷涂结合致密化工艺制备SOFC电解质层[J]. 电源技术, 2004, 28(9): 565-569.

LI Cheng-xin, NING Xian-jin, LI Chang-jiu. Preparation of YSZ electrolytic layer for SOFC by plasma spraying combined with densification process[J]. Chinese J Power Sources, 2004, 28(9): 565-569.

[13]Mogensen M, Skaarup S. Kinetic and geometric aspects of solid oxide fuel cell electrodes[J]. Solid State Ionics, 1996, 86-88: 1151-1160.

[14]Yoon S P, Han J H, Nam S W. Improvement of anode performance by surface modification for solid oxide fuel cell running on hydrocarbon fuel[J]. J Power Sources, 2004, 136(1): 30-36.

收稿日期: 2005-05-12; 修订日期: 2005-06-13

作者简介: 李成新(1974-), 男, 讲师.

通讯作者: 李长久, 教授; 电话: 029-82660970; 传真: 029-82660970; E-mail: licj@mail.xjtu.edu.cn