文章编号:1004-0609(2007)12-1960-07

银包铝复合丝材的制备工艺

苏 顺,刘新华,刘雪峰,谢建新

(北京科技大学 材料科学与工程学院,北京 100083)

摘 要:

采用冷静液挤压的方法将银管套装铝棒坯料挤压成银包铝线材,再通过多道次拉拔制备外径小于d 100 μm的银包铝丝材。结果表明:银管和铝棒的硬度比和模角大小对静液挤压银包铝复合线材的稳定制备具有显著的影响,当管和铝芯棒的硬度比为50?20、模角为45?时,可以成功制备质量良好的银包铝复合线坯。合理的拉拔和退火工艺为:分别在丝径拉拔至d 1.7、0.28和0.09 mm时各退火一次,d 1.7 mm线材退火温度为200 ℃,保温时间5 min;其余情况下,退火温度为150 ℃,保温时间5 min。制备的名义外径为d 70 μm丝材的丝径和包覆层厚度测试结果表明:丝径为(70±2) μm,包覆层厚度为9~12 μm。外径为90、70和40 μm的丝材在150 ℃、5 min退火后的拉伸强度分别为151、177和183 MPa,伸长率分别为9.69%、4.41%和2.34%。

关键词:

中图分类号:TG 356.6; TG 379 文献标识码:A

Fabrication processing of silver clad aluminum composite wire

SU Shun, LIU Xin-hua, LIU Xue-feng, XIE Jian-xin

(School of Materials Science and Engineering,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: Silver clad aluminum wires (diameter less than 100 μm) were fabricated through cold hydrostatic extrusion followed by drawing process. The results show that the ratio of hardness of silver tube to aluminum rod and modular angle are the critical factors that contribute to the success of the hydrostatic extrusion process. When the ratio of hardness of silver clad to aluminum rod is 50?20 and modular angle is 45?, good silver clad aluminum wires can be fabricated successfully. The appropriate drawing and annealing process is that wire should be annealed while its diameter is 1.7, 0.28 and 0.09 mm respectively and the temperature and the hold time of the first annealing are 200 ℃ and 5 min respectively, and for the rest, are 150 ℃ and 5 min respectively. The measurement results show that the diameter and silver clad thickness of the wire (70 μm in nominal diameter) are (70±2) μm and (9-12) μm, respectively. For the wires of 90, 70 and 40 μm in diameter annealed at 150 ℃ for 5 min, the tensile strengths are 151, 177 and 183 MPa respectively, and the elongations are 9.69%, 4.41% and 2.34%, respectively.

Key words: silver clad aluminum wire; hydrostatic extrusion; drawing with multi-passes; mechanical property

随着电子信息技术的迅速发展,金属丝材在各种精密仪器、微型电控仪表、无线电电子等方面得到了广泛的应用。银作为导电率最高的金属,在微电子技术中有着广泛的应用。但是,由于银资源的缺乏,直接用银丝材作为导电材料成本高,不利于其推广应用。复合线材有着单一材料无法达到的优越性能,在各个行业中应用越来越广[1-5]。例如,与铜合金相比,电导率相同时,铜包铝复合丝材的质量可减轻50%,而且价格可降低30%~40%[6]。银包铝复合丝材以其导电率高、接触性能好、密度小等特点广泛应用于航空用导线和波导管方面。现有的银包铝丝多采用铝线镀银法制备,然而镀层法存在镀层厚度有限、厚度不均匀、镀层与芯材之间结合强度较低等缺点。采用塑性成形法制备丝材具有生产效率高、尺寸精度容易控制等优点,因此被广泛应用于各种单一金属丝材的生产[7-10]。然而,关于银包铝复合丝材塑性成形工艺的相关研究目前还未见报道。

金属复合丝材的塑性成形制备方法一般分两步,即,先采用铸造复合、塑性加工复合或其它方法制备复合线坯,然后采用拉拔工艺成形所需尺寸的丝材。其中,复合线坯的制备方法主要有轧制压接法、包覆焊接法、连续挤压包覆法、铸拉法、热浸镀法和反向凝固法等[11]。轧制压接法和包覆焊接法生产效率较高,适合较大规模生产,两者各有其优缺点[12]。而连续挤压包覆、铸拉、热浸镀、反向凝固等方法难以适用于银包铝一类包覆层金属的强度、硬度和熔点高于芯材的复合材料[13]。另外,若采用复合坯料进行普通热挤压制备线材,由于普通挤压时坯料与挤压筒存在摩擦,导致内外层金属流动不一致,会产生沿长度方向包覆层厚度不均匀,且在高温条件下,易在复合界面形成脆性化合物[14-15]。

静液挤压法由于所成形的坯料处于高压液体中,与挤压筒之间不接触,不存在摩擦力,因此比普通挤压具有更强的三向压应力状态,容易实现大挤压比变形、金属流动均匀等优点,已被较多地应用于包覆材料的挤压成形中[6, 16-18]。对银包铝而言,由于银和铝塑性相差较大,采用普通挤压很难协调两者的变形,但若采用静液挤压不仅有望改善银、铝由于变形抗力不同而造成的流动不均,而且还可以在室温下实现大变形,使银、铝的界面结合强度提高,有利于获得较高的丝材性能。为此,本文作者对采用静液挤压后续拉拔的方法制备直径100 μm以下银包铝丝材的工艺进行了研究,制备了最小直径为40 μm的银包铝微丝,并对银包铝丝材的尺寸和力学性能进行了表征。

1 实验

1.1 静液挤压成形

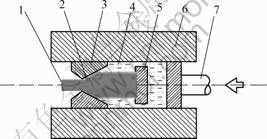

采用350 t卧式油压静液挤压机,在室温下进行挤压,挤压成形的基本原理如图1所示。

图1 静液挤压原理图

Fig.1 Apparatus of hydrostatic extrusion: 1—Aluminum core rod; 2—Silver clad; 3—Die; 4—High pressure fluid; 5—Tailstock; 6—High pressure container; 7—High pressure plunge

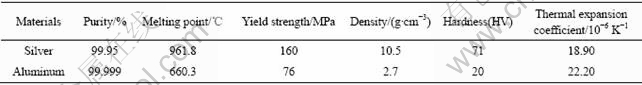

采用银管套装铝棒作为静液挤压坯料,考虑到微量元素的加入会使银和铝在加工过程中加工硬化现象更加显著,需增加退火次数,不利于拉拔的进行,因此本研究中选用的材料纯度达99.9%以上。所用银和铝的材料性能如表1所列。银管采用的是轧制管材;为了使铝芯棒与银管硬度较好地匹配,并具有较为细小的晶粒以增加其后续变形能力,本研究采用的铝芯棒由高纯铝锭经挤压制备。银管和铝棒的长度均为100 mm,银管的外径和内径尺寸分别为20 mm和14 mm,铝棒的直径为14 mm。为了在挤压开始时坯料和挤压模之间形成良好的密封状态,有利于在挤压筒内建立密闭高压条件,需要将银管和铝棒头部旋压或车削成30?的半锥角,如图2所示。铝棒和银管套装时采用过渡配合,以保证银铝界面接触良好,防止界面之间空气积存,在挤压时产生放炮现象[19]。铝棒和银管套装成复合坯料后将其尾部用尾座进行密封。

表1 实验用银和铝的性能

Table 1 Performance of silver and aluminum used in experiment

图2 实验所用银管和铝棒照片

Fig.2 Photograph of silver tube and aluminum rod used in this experiment: 1—Silver tube; 2—Aluminum rod

分别采用模角为30?、45?和60?的挤压模进行实验,挤压成形线材直径为6 mm,挤压比为11.1,挤压速度(挤压轴移动速度)为6~8 mm/s。先用铬酸溶液浸蚀,再采用金相显微镜对制备的线材进行显微组织观察,以确定后续拉拔工艺的退火方案。

1.2 拉拔加工

纯银具有良好的塑性,其加工硬化率较低,因而具有良好的冷加工性。冷加工时,道次加工率可为15%~20%,两次退火之间的总加工率可达到99%[20]。

本研究中的拉拔成形试验材料为经静液挤压获得的直径为6 mm的银包铝线材。在确定变形量时,主要考虑两方面的因素:一方面,制品直径越小,被拉金属对表面裂纹和其他缺陷以及设备的振动和速度的扰动等因素的敏感性增加,因而道次的延伸系数应随丝材直径的减小而减小[21];另一方面,银、铝的界面结合强度是影响丝材拉拔和最终质量的关键因素[22],因此本研究中在前几道次采用大的道次加工率,以进一步促进银、铝界面的冶金结合,并通过大变形细化晶粒,提高丝材力学性能。结合实际实验结果,初步选定拉拔配模为:d 6.0~1.0 mm时,道次延伸系数为1.2~1.25;d 1.0~0.1mm时,道次延伸系数为1.1~1.2;d 0.1 mm以下时,道次延伸系数为1.06~1.15。拉拔过程中分别采用如下4种不同的拉拔和退火制度进行实验:1) 从d 6.0 mm的挤压线材不经退火连续拉拔到d 1.068 mm后进行退火,再连续拉拔至最终尺寸,不再进行中间退火;2) 将d 6.0 mm的挤压线材先退火,然后连续拉拔至d 1.068 mm后再进行退火,再连续拉拔至最终尺寸;3) 将d 6.0 mm的挤压线材先退火,然后采用较大的道次延伸系数拉拔至d 1.068 mm,再采用常规拉拔工艺拉拔到最终尺寸;4) 将d 6.0 mm的挤压线材先退火,之后采用较大道次变形拉至d 1.068 mm后再次进行退火,然后拉拔至d 0.127 mm再次进行退火,最后拉至所需尺寸。其中,退火工艺为:d 6.0~1.0 mm线材退火温度为200 ℃,保温时间5 min;其余情况下,退火温度均为150 ℃,保温时间为5 min。在上述工艺基础上根据实验结果优化工艺。

1.3 丝材的尺寸与性能表征

采用环氧树脂镶样,将横断面磨平、抛光后用显微镜观察断面形状,测量丝材直径和银层厚度,每个样品分别测量丝径和银层厚度的最大值和最小值。

按照国标GB10573—89有色金属细丝强度拉伸实验方法,进行银包铝丝材力学性能测试。

2 结果与讨论

2.1 静液挤压

模角大小是静液挤压的一个重要参数。研究结果表明,模角为30?和60?时的挤压力都大于45?时的挤压力,表明最佳模角在30?~60?之间,所以在本研究中确定模角为45?。

静液挤压实验结果表明,银管和铝棒的状态对银包铝复合线材的稳定制备具有显著影响。当银管和铝棒的硬度分别为HV71和HV20时,挤压时有明显的竹节状,而且铝芯发生缩颈,如图3(a)所示。这是由于挤压时内外层金属之间较大的流动不均匀性造成的。尽管静液挤压比普通挤压有利于改进金属流动的不均匀性,但是银和铝的屈服强度和伸长率不同,内层铝的硬度比外层银管的硬度低得多,在挤压时铝芯首先产生塑性变形,且铝芯流动速度比银包覆层快,从而使银层受到拉应力,导致银层出现周期性的断裂(竹节状)。研究同时表明,随着模角的增大,竹节状缺陷更加明显。

对银管在300 ℃[20]氩气保护下进行退火,当银管硬度值降为HV50时,在相同的条件下进行挤压实验,结果采用模角为45?的挤压模成功制备了表面质量良好的银包铝线材,如图3(b)所示。

图3 不同银管和铝棒硬度比时静液挤压实验结果

Fig.3 Results of hydrostatic extrusion under different ratios of hardness of silver clad to aluminum rod: (a) Crack of silver clad aluminum wire(Ratio of hardness 71?20); (b) Silver clad aluminum wire with good surface and 6 mm in diameter(Ratio of hardness 50?20)

对挤压前后银层组织进行了观察,结果如图4所示。由图4可以明显看出,挤压前的组织接近等轴晶,晶粒平均尺寸为20~40 μm,且晶粒尺寸差异较大。挤压后的组织为细小等轴晶,晶粒尺寸为5 ~10 μm,而且比挤压前均匀。这表明,静液挤压确实具有显著细化晶粒的作用。其机理是:银在挤压过程中发生了动态再结晶或在挤压后短暂的时间内发生了再结晶。因为通常金属的冷挤压变形是通过常规的晶体内部滑移过程来进行,随着变形的增大,晶粒沿变形方向拉长,最后形成纤维组织。而银包铝在挤压时外层银变形较大,因而在变形过程中产生大量变形热,而且银的再结晶温度较低,在静液挤压过程中产生的热的驱动下,使银包覆层在挤压过程中或在挤压后很短的时间内发生再结晶。

图4 挤压前后银纵断面金相组织

Fig.4 Longitudinal section metallographs of pure silver: (a) Before extrusion; (b) After extrusion

2.2 拉拔实验

采用前述4种不同拉拔和退火制度方案的实验结果如下:方案一和方案二在丝径小于0.065 mm后,拉拔时断丝现象严重,丝材成卷长度小于30 m,平均抗拉强度在180~230 MPa之间,方案一的平均强度(206~230 MPa)略高于方案二的平均强度(180~210 MPa)。方案三在丝径小于0.127 mm后拉拔时断丝就比较严重,成卷长度小于20 m,平均强度为200~215 MPa。而采用方案四,拉拔得以顺利进行,丝材的平均强度也达到257~286 MPa。

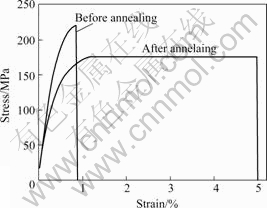

同时,采用4种不同拉拔工艺实验结果均表明,当加工率为99%以下时,几乎无断丝现象发生;但累计变形量达到99.6%以上时,银包铝丝材断丝现象比较严重。图5所示为直径70 μm的丝材退火前后的拉伸曲线,可以明显看出,退火前丝材的拉伸强度为218 MPa,伸长率仅为0.9%,几乎无延伸,而退火后强度下降为176 MPa,伸长率则达到5%,这说明断丝现象主要是由于丝材已经充分加工硬化造成的。同时,研究发现不经过中间退火,直接以99.8%的加工率拉拔到最终产品尺寸时,制备的丝材抗拉强度较高,但放置一段时间后丝材的强度明显降低,这与纯银在经过大变形后的自然时效有关[20]。

图5 外径70 μm银包铝丝材退火前后的拉伸曲线

Fig.5 Stress—strain curves of silver clad aluminum wires with 70 μm in diameter before and after annealing

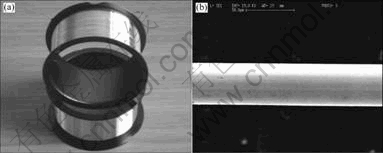

综合以上拉拔实验结果,对拉拔制备工艺进行改进、优化,最终确定如下的拉拔-退火工艺方案:d 6.0 mm的丝材拉拔至d 1.7 mm进行第一次退火,之后拉拔至丝径d 0.28 mm进行第二次退火,当丝径达到d 0.09 mm后进行末次中间退火,最后拉拔至要求的各种尺寸。其中,d 1.0~6.0 mm之间采用15%~25%的道次加工率,d 0.1~1.0 mm之间采用10%~15%的道次加工率,d 0.07~0.1 mm之间采用8%~10%的道次加工率,d 0.04~0.07 mm之间采用5%~8%的道次加工率;退火工艺为:d 1.7 mm线材退火温度200 ℃,保温时间5 min,其余情况下,退火温度150 ℃,保温时间5 min。用上述工艺成功制备了表面质量良好、强度较高的银包铝丝材,如图6所示。

2.3 丝材尺寸与力学性能

2.3.1 丝材尺寸

图6 外径40 μm丝材的成品及其表面形貌

Fig.6 Product of silver clad aluminum wire and its surface image(40 μm in diameter): (a) Product of silver clad aluminum wire; (b) Surface image of silver clad aluminum wire

分别从名义直径为70 μm的银包铝丝材不同线卷上截取一段,对其外径和银层厚度进行测试,图7所示为银包铝丝材外径和银层厚度的测量数值。

图7 丝材外径与包覆层厚度测量值

Fig.7 Measurement results of diameter(a) and silver clad thickness(b) of wires

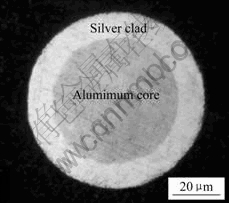

从图7可以看出,丝材直径为(10±2) μm银包铝丝材横截面基本上为圆形,外径最大值与最小值差值不超过3 μm。银层厚度比较均匀,其最大值和最小值差值不超过2 μm,平均厚度为9-12 μm。图8所示为d 70 μm银包铝丝材的横截面形貌。

图8 银包铝微丝横截面照片

Fig.8 Image of cross section of silver clad aluminum wire with 70 μm in diameter

2 3.2 丝材力学性能

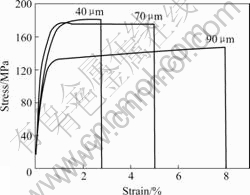

对不同尺寸的银包铝丝材进行拉伸性能测试,试样标距为100 mm, 拉伸速度为5 mm/min。每种尺寸实验重复5~10次以上。测试结果表明,丝材的力学性能波动较小,经150 ℃,5 min退火后,外径为90、70和40 μm丝材的拉伸强度平均值分别为151、177和183 MPa,伸长率平均值分别为9.69%、4.41%和2.34%。图9所示为外径90、70和40 μm银包铝丝材经150 ℃、5 min退火后的典型拉伸曲线。

图9 银包铝微丝拉伸曲线

Fig.9 Stress—strain curves of silver clad aluminum wires at annealing temperature of 150 ℃ for 5 min

由图9可看出,退火态的银包铝微丝具有较高的强度,而拉伸强度随着加工率的增大(丝径减小)而增加,而伸长率随着加工率的增大显著下降。

3 结论

1) 静液挤压银包铝线材时,银与铝的硬度比是影响挤压过程的主要因素。当挤压比为11.1,硬度比不高于2.5?1,模角为45?时,可以成功挤压成形表面质量良好的银包铝线材。

2) 合理的拉拔和退火工艺为:分别在丝径拉拔至1.7、0.28和0.09 mm时各退火一次。其中,d 1.0~6.0 mm之间采用15%~25%的道次加工率,d 0.1~1.0 mm之间采用10%~15%的道次加工率,d 0.07~0.1 mm之间采用8%~10%的道次加工率,d 0.04~0.07 mm之间采用5%~8%的道次加工率;退火工艺为:1.7 mm线材退火温度200 ℃,保温时间5 min,其余情况下,退火温度150 ℃,保温时间5 min。

3) 当拉拔加工率达到99.6%以上时拉拔过程断丝现象比较严重。银具有大变形自然时效现象,当不经过中间退火,直接以99.8%的加工率成形至最终尺寸时,银包铝丝材放置一段时间后抗拉强度明显降低。

4) 退火态的银包铝丝材具有较高的强度和较好的塑性。外径为90、70和40 μm丝材的拉伸强度分别为151、177和183 MPa,伸长率分别为9.69%、4.41%和2.34%。

REFERENCES

[1] Huang W, Nie X, Xia Y M. Effects of heat-treatment and strain rate on the mechanical properties of SiC/Al composite wires-experimental and constitutive modeling[J]. Composites: Part A, 2005, 36: 1316-1322.

[2] Sharma I G, Chakraborty S P, Majumdar S, Bidaye A C, Suri A K. A study on preparation of copper-niobium composite by aluminothermic reduction of mixed oxides[J]. Journal of Alloys and Compounds, 2002, 336: 247-252.

[3] Blucher J T, Dobranszky J, Narusawa U. Aluminium double composite structures reinforced with composite wires[J]. Mater Sci Eng A, 2004, 387/389: 867-872.

[4] 张书久, 莫 璋. 铝包钢丝制品的工艺特点及市场展望[J]. 轧钢, 2001, 18(6): 30-33.

ZHANG Shu-jiu, MO Zhang. Processing characteristics of aluminum-clad wire and its market prospect[J]. Steel Rolling, 2001, 18(6): 30-33.

[5] 闫 琳, 钟 毅, 张志豪. 铜包钢线连续挤压包覆模拟实验及机理研究[J]. 昆明理工大学学报, 2001, 26(3): 101-105.

YAN Lin, ZHONG Yi, ZHANG Zhi-hao. The experimental simulation and mechanics of continuous cladding copper/steel[J]. Journal of Kunming University of Science and Technology, 2001, 26(3): 101-105.

[6] Rhee K Y, Han W Y, Park H J, Kim S S. Fabrication of aluminum/copper clad composite using hot hydrostatic extrusion process and its material characteristics[J]. Materials Science and Engineering A, 2004, 384: 70-76.

[7] 金文中, 刘顺华. 镁合金焊丝的热挤压-拉拔工艺及其变形机理[J]. 材料科学与工艺, 2005, 13(5): 466-469.

JIN Wen-zhong, LIU Shun-hua. Hot extrusion-drawing technology of magnesium alloys welding wire and its deformation mechanism study[J]. Materials Science and Technology, 2005, 13(5): 466-469.

[8] Murr L E, Flores R D. Defects and failure in ultra-fine copper magnet wire[J]. Scripta Materialia, 1998, 39(4/5): 527-532.

[9] Su Y. Enhanced boundary lubrication by potential control during copper wire drawing[J]. Wear, 1997(210): 165-170.

[10] Norasethasopon S, Yoshida K. Finite-element simulation of inclusion size effects on copper shaped-wire drawing[J]. Mater Sci Eng A, 2006, 422: 252-258.

[11] 孙德勤, 吴春京, 谢建新. 金属复合线材成形工艺的研究开发概况[J]. 材料导报, 2003, 17(5): 65-68.

SUN De-qin, WU Chun-jing, XIE Jian-xin. Research and development of forming technologies for metallic composite wires[J]. Materials Review, 2003, 17(5): 65-68.

[12] 戴雅康. 以铜包铝线为内导体的CATV同轴电缆的特性[J]. 广播与电视技术, 2000(3): 140-142.

DAI Ya-kang. Characters of CATV coaxial cable with copper clad aluminum wire as inner conductor[J]. Radio and TV Broadcast Engineering, 2000(3): 140-142.

[13] 戴雅康, 杨喜山, 王 朔, 高星斗. 包覆焊接法生产的铜包铝线的质量和性能[J]. 电线电缆, 1997(5): 25-28.

DAI Ya-kang, YANG Xi-shan, WANG Shuo, Gao Xing-dou. Quality and properties of copper clad aluminum wire produced by pipe-weld cladding technique[J]. Electric Wire and Cable, 1997(5): 25-28.

[14] Ahmed N. Extrusion of copper clad aluminum wire[J]. Journal of Mechanical Working Technology, 1978, 2: 19-32.

[15] Kwon H C, Jung T K, Lim S C, Kim M S. Fabrication of copper clad wire by indirect extrusion and drawing[J]. Materials Science Forum, 2004, 449/452: 317-320.

[16] Avitzur B. Hydrostatic extrusion[J]. Journal of Engineering for Industry, 1965, 11: 487-494.

[17] Park H J, Na K H, Cho N S, Lee Y S, Kim S W. A study of the hydrostatic extrusion of copper-clad aluminium tube[J]. Journal of Materials Processing Technology, 1997, 67: 24-28.

[18] Yoon D J, Jeong H G, Lim S J, Na K H, Kim E Z. Process conditions and interfacial characteristics of Al/Cu clad composite formed by hot hydrostatic extrusion[J]. Materials Science Forum, 2005, 475/479: 959-962.

[19] 胡 捷. 铜包铝复合线材静液挤压加工工艺研究[J]. 新技术新工艺, 2001, 9: 27-28.

HU Jie. The study to produce copper fold aluminum composite wire by hydraulic extrusion[J]. New Technology and Processing, 2001, 9: 27-28.

[20] 宁远涛, 赵怀志. 银[M]. 长沙: 中南大学出版社, 2005.

NING Yuan-tao, ZHAO Huai-zhi. Silver[M]. Changsha: Central South University Press, 2005.

[21] 马怀宪. 金属塑性加工学—挤压、拉拔与管材冷轧[M]. 北京: 冶金工业出版社, 1991.

MA Huai-xian. Metal plastic working-extrusion, drawing and tubes cold rolling[M]. Beijing: Metallurgical Industry Press, 1991.

[22] McAllen P J, Phelan P. Experimental analysis of drawn composite wire[J]. Journal of Materials Processing Technology, 2006, 177: 701-703.

基金项目:国家重点基础研究发展计划资助项目(2006CB605200);长江学者和创新团队发展计划资助项目(IRT0407)

收稿日期:2007-05-25;修订日期:2007-09-30

通讯作者:谢建新,教授;电话:010-62332254, 010-62333999; E-mail: jxxie@mater.ustb.edu.cn

摘 要:采用冷静液挤压的方法将银管套装铝棒坯料挤压成银包铝线材,再通过多道次拉拔制备外径小于d 100 μm的银包铝丝材。结果表明:银管和铝棒的硬度比和模角大小对静液挤压银包铝复合线材的稳定制备具有显著的影响,当管和铝芯棒的硬度比为50?20、模角为45?时,可以成功制备质量良好的银包铝复合线坯。合理的拉拔和退火工艺为:分别在丝径拉拔至d 1.7、0.28和0.09 mm时各退火一次,d 1.7 mm线材退火温度为200 ℃,保温时间5 min;其余情况下,退火温度为150 ℃,保温时间5 min。制备的名义外径为d 70 μm丝材的丝径和包覆层厚度测试结果表明:丝径为(70±2) μm,包覆层厚度为9~12 μm。外径为90、70和40 μm的丝材在150 ℃、5 min退火后的拉伸强度分别为151、177和183 MPa,伸长率分别为9.69%、4.41%和2.34%。