文章编号:1004-0609(2007)03-0360-08

TaC涂层的氧化特征与氧化机制

李国栋,熊 翔,黄伯云,曾玉林

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

用在空气中氧化、氧炔焰超高温烧蚀等方法对TaC涂层在不同温度的氧化特征与氧化机制进行研究。研究结果表明:TaC在508 ℃以上开始氧化,在508~690 ℃时氧化产物为六角Ta2O3固溶体,690~900 ℃时氧化产物转化为斜方Ta2O5晶体,900~1 500 ℃时氧化产物为斜方Ta2O5,其形态为龟裂或多孔烧结态,未能形成对TaC的隔离保护膜;1 500 ℃氧化时出现部分Ta2O5液相与Ta2O5斜方相共存的现象;在氧炔焰超高温2 300 ℃烧蚀时形成大量的Ta2O5熔体液膜,熔体与TaC的润湿性很好。TaC涂层由低温无熔体情况下界面反应控制机制变为氧通过熔体溶解与扩散的控制机制。

关键词: TaC涂层;氧化特征;氧化机理;活化氧化

中图分类号:TQ 050.4 文献标识码:A

Oxidized characteristic and oxidized mechanism of TaC coating

LI Guo-dong, XIONG Xiang, HUANG Bai-yun, ZENG Yu-lin

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The oxidized characteristic and oxidized mechanism of TaC coating at different temperatures were studied through oxidation in air, ultra-high temperature ablation by oxyacetylene torch and so on. The results show that TaC starts to be oxidized at above 508 ℃, TaC oxidation product is hexagonal Ta2O3 solid solution at 508-690 ℃. The solid solution transforms into the orthorhombic Ta2O5 crystal at 690-900 ℃. The oxidation product is orthorhombic Ta2O5 at 900- 1 500 ℃ whose shape is chapped or porous sintered condition, and the isolation protective film to the TaC coating is not formed. The partial Ta2O5 liquid phase and the Ta2O5 orthorhombic coexist after oxidation on the surface of TaC coating at 1 500 ℃. The massive Ta2O5 melt fluid film occurs by ultrahigh temperature ablation of oxyacetylene torch at 2 300 ℃. With good wettability between Ta2O5 melt body and TaC coating, the oxidized mechanism of the TaC coating becomes into oxygen dissolution-diffusion control mechanism through the melt from the interface reaction control mechanism between oxygen and TaC coating without Ta2O5 melt at low temperature.

Key words: TaC coating; oxidized characteristic; oxidized mechanism; active oxidation

碳化钽(TaC)熔点很高,具有高温强度高、抗冲刷性能好、耐腐蚀和化学稳定性强等特点,并与C/C材料具有良好的化学相容性及机械相容性,因而,TaC涂层是C/C复合材料理想的涂层之一[1-4]。一些发达国家已将其用于固体火箭发动机(SRM)喷管的喉衬、宇宙飞船的头锥以及航天飞机的襟翼等关键部位抗氧化、抗烧蚀防护。黄海明等[5-6]对含TaC的C/C复合材料进行了研究,结果表明含TaC的C/C复合材料的抗烧蚀性能优于C/C复合材料。李国栋等[7-9]对TaC涂层的制备进行了研究。与其他碳化物一样,在氧化环境下,在一定温度下,TaC也会发生氧化反应[10],其氧化与烧蚀直接影响TaC涂层的应用[11-13],所以,对TaC涂层氧化形态与氧化机理的研究具有重要意义。碳化物的氧化是碳化物与氧化性气体如O2、H2O和CO2等反应失去碳生成氧化物的过程,也是结构重新排列过程,伴随着一系列的物理化学变化。生成物的结构、形态及环境状况对内层碳化物的氧化速度与氧化动力学机理具有决定性的影响。如SiC在1 200~ 1 700 ℃的氧化环境能生成透氧系数很低的SiO2玻璃保护膜,SiC的氧化机制被氧在SiO2膜扩散机制控制,因而SiC氧化速度低于未形成SiO2玻璃保护膜低温区(800~1 100 ℃)的氧化速度;在1 775 ℃以上时,SiO2与SiC发生下列反应[13-16],称为活化氧化:

![]()

所以,SiO2与SiC在超高温区(>1 800 ℃)的化学相容性差,当产生的气体总压力大于大气压力(或环境压力)时,就会使SiO2膜破裂,从而限制了SiC的使用温度范围。

TaC涂层在高温富氧条件下(如O2的分压较大)氧化一般生成Ta2O5:

![]()

但在弱氧化条件下(如O2的分压较小),其生成产物则较复杂,产物众多,可能的产物为Ta2O、TaO、TaO2、Ta0.97O2、Ta0.83O2、Ta0.8O2和Ta2O3等。在O2分压很低时,则可能生成气态TaO和TaO2[7]。所以,氧化产物的结构与形态特别是氧化产物致密程度及其与TaC的连接状态对TaC的氧化速度与氧化机理起着至关重要的作用。

本文作者着重研究TaC在富氧环境下的氧化产物、形态及其氧化机理。

1 实验

采用粒度为1.5~5.0 μm的TaC粉末在流动速度为40 mL/min流动的氧气中进行差热分析,试验仪器为差热天平系统(WCT-ZA,北京光学仪器厂)。

称量试样,将试样放入达到指定温度、有流动空气管式炉中氧化指定时间,取出,冷却后立即称量。

设备由氧炔焰气割设备改装而成,采用大号割炬,O2和C2H2的体积比为4?1。测试前先用石墨块测定火焰温度,其方法如下:点燃割炬,保持O2和C2H2的体积基本不变,逐渐增大气体流量,对准包有保温材料小石墨块加热,稳定后用红外高温计测定被加热部位的温度。校对几次温度,使温度无波动后,固定氧炔焰流量、高度与被测点位置,移开测温石墨块,将放有测试样品的同样大小的石墨块移到被测点位置,记录烧蚀时间与温度。当达到烧蚀时间时,迅速移开测试样品,自然冷却后,进行测试分析。

用体式镜、光学显微镜、扫描电镜(JSM-6360L)观察涂层表面与断面的结构形貌;用日本理学D/max2550VB+18kW X射线衍射仪测定。

2 结果与分析

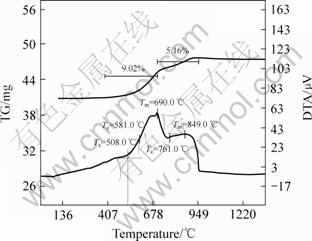

将粒度为1.5~5.0 μm的TaC粉末在流动速度为 40 mL/min的氧气中进行DTA-TG分析,结果如图1所示。由图1可看出:氧化起始温度为508 ℃,508~ 950 ℃为TaC氧化放热反应区间,其中在690 ℃和 849 ℃有2个放热峰,690 ℃时的放热峰高,且在508~690 ℃之间DTA曲线陡,斜率大,说明TaC粉体在508~690 ℃之间氧化反应更为剧烈。相对应的热重曲线分为2个阶段:508~690 ℃区间TG曲线斜率大,增质率为9.02%,为快速氧化增质区;690~900 ℃区间的斜率小,为慢速氧化增质区,增质率为5.16%。

图1 TaC粉体在空气中的氧化DTA-TG曲线

Fig.1 DTA-TG curves of TaC powder oxidized in flowing air

在所测温度范围内,TaC无相变。因此,2个放热峰和2种增质速率反映了TaC不同的氧化反应机制。

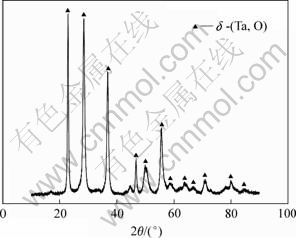

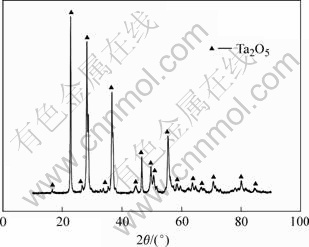

将TaC粉末各5 g分别在690 ℃和900 ℃的流动空气环境下氧化90 min,氧化后迅速称量,增质率分别为9.04%和18.89%。用X衍射进行物相测试,结果如图2和图3所示。

图2 TaC粉末在690 ℃氧化后的XRD谱

Fig.2 XRD pattern of TaC powder oxidized at 690 ℃

图3 TaC涂层在900 ℃氧化产物的XRD谱

Fig.3 XRD pattern of TaC coating oxidized at 900 ℃

由图2可知,该曲线与标准PDF图谱(19-1299)完全吻合,且无TaC等其他物质衍射峰,说明TaC在690 ℃的氧化产物结构为δ-(Ta,O)六方固溶体。

由图3可知,该曲线与标准PDF图谱(25-0922)完全吻合,且无TaC等其他物质衍射峰,说明TaC在900 ℃的氧化产物的结构为斜方Ta2O5晶体。

由于2个温度氧化的产物都无TaC,说明TaC完全氧化,但它们的增质率相差很大,所以,只有氧化产物不同。

500~690 ℃时,

![]()

690~900 ℃时,

![]()

按照反应(2)和(3),TaC完全氧化为Ta2O5和Ta2O3的氧化增质率分别为18.80%和9.02%,与900 ℃和690 ℃经90 min氧化实际增质率非常接近。这说明在900 ℃后氧化的产物为Ta2O5,690 ℃时氧化产物δ-(Ta,O)六角固溶体就是Ta2O3,因而在690~900 ℃的氧化过程则是Ta2O3→ Ta2O5的过程。由于氧化生成Ta2O5的粉体非常细小、疏松,极易吸潮,实验误差可能是粉体吸潮增质引起的。而TG测试误差则很可能是六角Ta2O3氧化成斜方Ta2O5后体积变化很大,造成Ta2O5从样品舟中部分散落引起的。

尽管PDF卡片没有Ta2O3的X衍射图谱,但从钽的核外电子排布为5d36s2,常见化合价为+3和+5,以及同族元素钒的氧化存在V2O3和V2O5 2种氧化物(V2O3还是很好的催化剂),可以判定钽的氧化物也存在Ta2O3,只是Ta2O3不是很稳定的氧化物,很容易转变为Ta2O5。因为5d轨道与6s轨道的能级非常接近,6s2上的电子很容易被激发到5d轨道形成5d5半充满状态,所以,Ta2O5是稳定的氧化物,而Ta2O3不是很稳定的氧化物,只在较低的温度范围内存在。

从图1可看出,在508~690 ℃,DTA与TG曲线比较陡,在这个温度区间氧化速度较快,而在690~ 900 ℃区间的DTA与TG曲线比较平稳,由Ta2O3进一步氧化为Ta2O5的过程变缓。

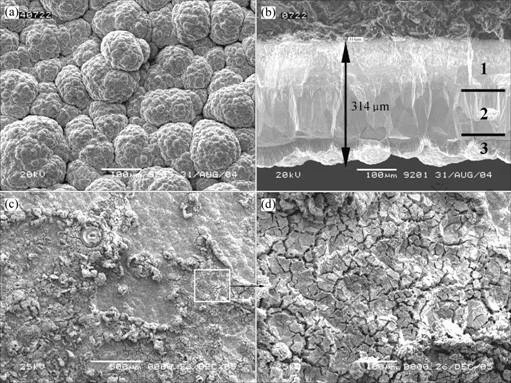

涂层高温氧化特征

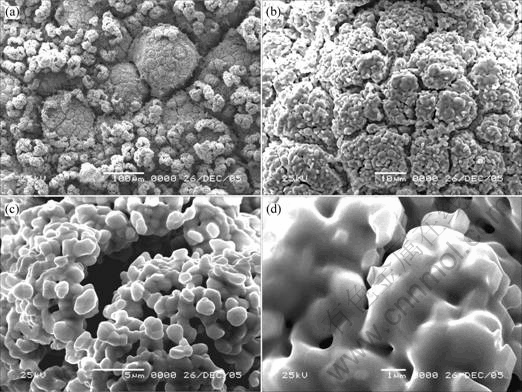

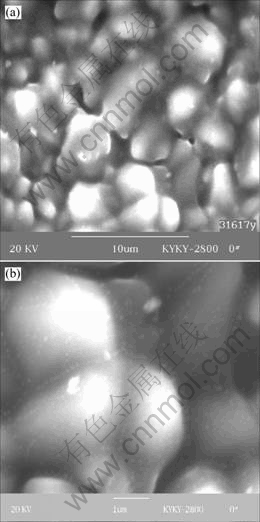

图4所示为TaC涂层在流动空气中氧化前后的SEM像,其中,图4(a)和(b)所示为CVD TaC涂层氧化前的SEM像。可以看出,涂层厚度较大(314 μm),表面颗粒粗大,堆积疏松。从基体到表面,涂层依次可分为细晶致密柱状晶区(<150 μm,图4(b)中1区)、致密针状晶体区(150~250 μm,图4(b)中2区)和表层疏松针状晶体区(>250 μm,图4(b)中3区)3部分。各层的TaC结构较均匀,无明显的过渡界面,无表面裂纹和层间裂纹,表层疏松而内部致密,且与基体连接紧密。

图4 TaC涂层氧化前后的SEM像

Fig.4 SEM images of TaC coating before and after oxidation: (a) Surface of TaC coating before oxidation; (b) Transect of TaC coating before oxidation; (c) Surface oxidized of TaC coating at 1 000 ℃ for 10 min in flowing air; (d) Part surface of Fig.4(c)

图4(c)和(d)所示为CVD TaC涂层在1 000 ℃的流动空气中氧化10 min后的SEM像。由图可见,涂层表面有不均匀氧化现象,这是涂层不均匀多孔表面造成的。在一些较大、较深孔隙处或裂纹处的氧化速度较快,氧化物较多,在其他位置氧化只能从表面氧化,氧化速度较慢。涂层整体覆盖一薄层灰白的氧化物,经XRD测定,灰白的氧化物为斜方Ta2O5晶体,与900 ℃时TaC粉体氧化生成的Ta2O5晶体结构相同。图4(d)所示为图4(c)的局部放大像,可看出TaC氧化后生成的Ta2O5有众多细小裂纹。这可能是:1) 氧化生成的Ta2O5超细粉体在高温下烧结收缩形成的裂纹;2) 由于Ta2O5晶体膨胀系数大,在冷却过程中产生的龟裂。

图5所示为TaC涂层在1 200 ℃氧化10 min后的SEM像。由于涂层较薄,涂层已全部氧化,而且大部分脱落,基体露出并开始氧化,样品有一定的质量损失。与1 000 ℃氧化的情形很相似,生成的氧化物有很多大小不同的裂纹,未发现较完整的Ta2O5薄膜。

图5 TaC涂层在1 200 ℃氧化 10 min时的SEM像

Fig.5 SEM images of TaC coating oxidized at 1 200 ℃ for 10 min in flowing air

图6所示为TaC在1 500 ℃氧化10 min后的SEM像。由图可见,涂层的表面附有已脱落的氧化物,这是由于在氧化实验时,试样从室温突然被放入1 500 ℃高温的炉内,大热梯度使涂层颗粒表面局部崩裂,氧化卷曲。涂层氧化形态仍是多裂纹,而且多孔,并可清晰地看到由纳米或亚微米颗粒长大为微米级颗粒的烧结界面(图6(c)),说明裂纹和孔洞是氧化生成的Ta2O5粉体在高温条件烧结收缩形成的。氧化后有大颗粒间的缝隙(图6(a)和(b))和颗粒内的孔隙(图6(c)和(d))。从图6(d)还可看到,颗粒间已有一定的熔体,熔体将多个颗粒润湿聚集,形成若干个聚集体,聚集体间有较多孔洞或间隙,聚集体内也有少量孔洞,在涂层表面未形成致密阻氧层。因此,1 500 ℃时的氧化速度仍然是由TaC表面氧化反应机制控制。

图6 TaC涂层在1 500 ℃氧化10 min时的SEM像

Fig.6 SEM images of TaC coating oxidized at 1 500 ℃ for 10 min in flowing air

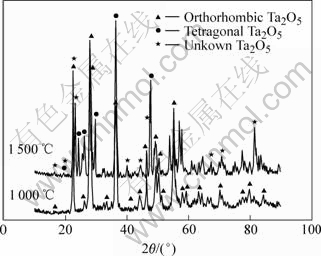

图7所示为TaC涂层在1 000和1 500 ℃氧化10 min后的XRD谱。由图可看出,1 500 ℃时氧化产物由斜方、四方和1种尚未命名的Ta2O5晶体类型组成;而在1 000 ℃(或900~1 200 ℃,见图3)左右时,氧化产物只有斜方Ta2O5晶体。这说明在1000 ℃和1 500 ℃时的氧化机制和Ta2O5晶体的形成过程不同。

图7 TaC涂层氧化后的XRD谱

Fig.7 XRD patterns of TaC coating oxidized in flowing air

图8所示为TaC涂层于2 300 ℃氧炔焰烧蚀60 s后的SEM像。可见,试样有较明显的增质,涂层表面生成白色多孔且有一定透明度的玻璃状物质。与氧化前的涂层(图4(a)和(b))对比,可清楚地看到,原来凸凹不平的表面烧蚀后变得较为平整,并覆盖一层熔体物质。这是由于TaC涂层在烧蚀过程中生成了Ta2O5熔体(Ta2O5熔点1 890 ℃),在表面张力作用下熔体流动形成较为完整的液膜。这层熔体物质对颗粒间隙和裂纹具有填充与封堵作用。熔体表面有少量的气孔和裂纹,边缘位置有翘起的含有气孔的熔体与Ta2O5混合壳层。这是在冷却过程中,表面的熔体与未熔化Ta2O5混合壳层收缩、翘曲变形造成的。

图8 TaC涂层在2 300 ℃氧炔焰烧蚀60 s后的SEM像

Fig.8 SEM images of TaC coating ablated in oxyacetylene torch at 2 300 ℃ for 60 s: (a) Surface; (b) Transect

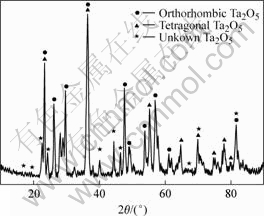

整个烧蚀与冷却过程没有出现涂层崩落和较大的裂纹,说明所制备的TaC具有较好的抗热冲击性能。由烧蚀涂层的自然断面(图8(b))可看出,烧蚀后的涂层与基体的连结性仍然很好,除少量的Ta2O5熔体在冷却时形成的裂纹外,涂层整体无严重脱落。熔体表面的XRD谱如图9所示,发现熔体中有四方Ta2O5晶体(含有少量斜方Ta2O5晶体及1个未知名的Ta2O5晶体),说明熔体在冷却过程中已经析晶。

图9 TaC涂层在2 300 ℃氧炔焰烧蚀后的XRD谱

Fig.9 XRD pattern of TaC coating oxidized at 2 300 ℃ in flowing air

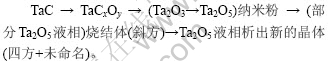

将TaC在1 500 ℃氧化10 min后的XRD谱与该TaC涂层在2 300 ℃氧炔焰氧化60 s后的XRD谱(图8)进行比较可知,尽管两者的氧化温度、时间和氧化环境都不同,氧化形貌也相差甚远,但两样品的主要衍射峰相同,其他衍射峰也非常接近。因此,两者的物相组成相同,具有相似的形成机制。对比分析900~ 2 300 ℃时TaC的氧化过程,可将TaC的氧化分为无Ta2O5液相存在条件下的氧化和有Ta2O5液相存在条件下的氧化,其氧化模式为:

无Ta2O5液相时:

![]()

有Ta2O5液相时:

在1 200 ℃以下的氧化过程为无Ta2O5液相存在的氧化过程,氧化是碳不断失去,氧不断向TaC表面扩散,在TaC与Ta2O5之间形成一个氧化过渡界面——氧化过渡层。激光烧蚀证明了过渡层的存在[11],过渡层由钽、碳和氧三者组成(TaCxOy),并有较多的孔隙。因此,氧化过程是结构重排过程,氧化后首先生成细小的六角固溶体Ta2O3,进一步氧化为斜方Ta2O5纳米晶体。Ta2O5纳米晶体表面能大,能够进行固相烧结,在烧结过程中,体积收缩形成细小的裂纹或孔洞,为进一步氧化提供通道。因而,随着温度的提高,氧化速度快速升高。当氧化温度提高到1 500 ℃左右时,氧化生成的纳米级Ta2O5晶体因熔点降低而熔化,出现Ta2O5液相,液相的润湿和表面张力的作用,使Ta2O5晶体相互靠近,形成液相与晶体相共存聚集体。由于温度大大低于Ta2O5晶体的熔点(1 890 ℃),过冷度大,因而液态的Ta2O5易析晶,液态的Ta2O5可在原来的斜方晶体上继续生长,也可自行成核生长生成新的晶体(四方+未命名),熔体越多,形成的新晶体越多,即多种晶体的出现是液态Ta2O5析晶引起的。

从图6可看到,尽管出现了液相与晶体相共存的聚集体,但由于熔体少,聚集体间仍然有很多孔隙和孔洞,聚集体内也有一定的孔洞,没有形成完整的阻挡空气的隔离液膜。因而,在1 500 ℃的氧化机制同 1 200 ℃时的氧化机制一样,仍然是氧化反应控制为主氧化机制。由于TaC自身被氧化速度随温度升高而加快,因此,TaC涂层在900~1 500 ℃时,对C/C材料的防氧化性能随温度升高而降低。

TaC涂层在2 300 ℃氧炔焰烧蚀后(图8)可形成较为完整的Ta2O5液膜。由于液膜的阻隔作用,燃气中的氧等氧化剂不能直接与TaC接触反应, TaC的进一步氧化只有通过表面Ta2O5液膜熔体的溶解与扩散进行,因此, TaC的氧化机制转变为氧的溶解扩散控制机制。这一结论与激光烧蚀的结论相同[11],是TaC涂层能在超高温环境下具有抗氧化、耐烧蚀性能的主要原因。这与多孔C/C基体的氧化机制[12]完全不同。

由SiC在1 500 ℃氧化时的SEM像(图10)可知,SiC在1 200~1 700 ℃表面生成致密的玻璃态SiO2保护膜。由于SiO2膜的透氧系数低,一旦表面生成SiO2保护膜后,其余的SiC就被包裹隔离起来,因此,SiC涂层具有良好的抗氧化性能,可在1 600 ℃氧化100 h以上而基本不发生质量损失[13-16]。而TaC涂层在900~1 600 ℃氧化气氛中,表面生成的Ta2O5析晶能力强,且有晶体相变,在析晶过程中不能形成致密的氧化物保护膜,透氧系数高,因此,TaC涂层抗氧化性能较差。

图10 SiC涂层在1 500 ℃氧化30 min后的SEM像

Fig.10 Surface images of SiC coating oxidized at 1 500 ℃ for 30 min

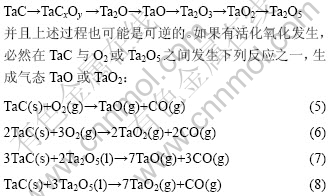

氧化的热力学分析

由上述实验可知,在低于Ta2O5熔点的富氧环境下,TaC的氧化模式为

![]()

生成Ta2O3与Ta2O5的过程为结构重组过程,其形态为疏松的粉状或半烧结晶态物质(见图6),孔隙较多,因而氧气很容易扩散到TaC表面,反应速度由化学反应的进程控制,即化学反应控制机制。反应速度随温度的升高而提高。

当温度高于Ta2O5的熔点,TaC涂层表面有大量Ta2O5熔体存在时,TaC的氧化则变为氧通过熔体溶解扩散到达过渡区,整个反应进程由氧溶解扩散控制机制控制。随着熔体的含量增加,到达TaC/Ta2O5氧化反应界面的氧的分压急剧下降。由于钽有多种氧化物,在不同的氧浓度下,TaC的氧化产物不同,因而,TaC涂层的氧化可能按下列方式多步进行:

根据热力学计算,反应(2)、(5)和(6)在2 000~3 500 ℃时反应自由能依次减小,且为较大的负值 (3 500 ℃以上的热力学数据不全),因而在超高温条件下,反应(2)总是优先进行,而反应(5)和(6)只能在氧分压很低时才可能发生。而反应(7)和(8)的自由能ΔG>0,所以,反应(7)和(8)不能发生,即在超高温下,TaC能与Ta2O5稳定共存。这说明在没有氧或氧分压极低的情况下,Ta2O5也能稳定存在于TaC的表面,不会发生类似于SiC在连续致密的SiO2膜形成时出现活化氧化的情况。

反应(5)和(6)的反应实质是Ta2O5的分解,生成TaO或TaO2的反应,即反应(5)和(6)不是独立反应。而反应(2)的自由能具有很大的负值(ΔG<-107 J/mol),所以,反应(5)和(6)发生的几率非常小。

![]()

根据热力学计算,反应(9)和(10)在3 500 ℃时,气体O2的分压分别为2.50×10-5 Pa和7.92×10-12 Pa,生成物气体的总压远远低于大气压,不能使Ta2O5的液膜破裂。所以,反应(5)和(6)或(9)和(10)实际上是不能进行的。

正是在超高温氧化条件下,TaC的氧化物Ta2O5等能够与TaC稳定共存,不产生活化氧化反应,尽管在1 500 ℃以下,TaC涂层的抗氧化、抗烧蚀性能较差,但仍能创造超高温条件下对C/C基体保护的TaC/Ta2O5的微环境,使TaC成为C/C基体超高温 (>2 000 ℃)条件下抗氧化、抗烧蚀性强的涂层。

3 结论

1) TaC在508 ℃以上开始氧化,氧化产物在508~690 ℃时为六方Ta2O3固溶体,在690~900 ℃时转化为斜方Ta2O5晶体。在900~1 500 ℃时TaC的氧化产物主要为斜方Ta2O5,其形态为龟裂或多孔烧结态,未能形成对TaC的隔离保护膜。TaC氧化为界面反应机制控制。

2) TaC涂层在1 500 ℃氧化时出现部分Ta2O5液相与Ta2O5斜方晶相共存的现象,在涂层的表面有较 多的孔洞或间隙,未能形成致密的氧化阻挡层。因此, 1 500 ℃时TaC的氧化速度仍然是由TaC表面氧化反应机制控制。

3) TaC的氧化物Ta2O5能与TaC稳定共存,不产生活化氧化反应;TaC在2 300 ℃氧炔焰烧蚀时形成大量Ta2O5熔体,熔体与TaC的润湿性很好,在涂层表面形成致密氧化阻挡层。TaC涂层的氧化机制由界面反应控制机制变为氧通过熔体溶解与扩散的控制机制。

REFERENCES

[1] Westwood M E, Webster J D. Review oxidation protection for carbon fiber composites[J]. J Mater Sci, 1996, 31: 1389-1397.

[2] Laub B. Thermo chemical Ablation of tantalum carbide loaded carbon-carbons[R]. New York: AIAA, AIAA-80-1476.

[3] 郭全贵, 宋进仁, 刘 朗, 等. 碳材料高温氧化防护陶瓷涂层体系研究进展[J]. 宇航材料工艺, 1998(2): 11-16.

GUO Quan-gui, SONG Jin-ren, LIU Lang, et al. Development of ceramic coating system for air oxidation protection of carbonaceous material at high temperature[J]. Aerospace Materials & Technology, 1998(2): 11-16.

[4] Teghil R, Alessio L D, DeMaria G, et al. Pulsed laser deposition and characterization of TaC films[J]. Appiled Surface Science, 1995, 86: 190-195.

[5] 黄海明, 杜善义, 施惠基. 含钽(Ta)C/C复合材料烧蚀分析[J]. 复合材料学报, 2003, 20(3): 13-16.

HUANG Hai-ming, DU Shan-yi, SHI Hui-ji. Ablation of carbon-carbon composites with tantalum[J]. Acta Material Compositae Sinica, 2003, 20(3): 13-16.

[6] 崔 红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669-673.

CUI Hong, SU Jun-ming, LI Rui-zhen, et al. On improving anti-ablation property of multi-matrix C/C to withstand 3 700 K[J]. Journal of Northwestern Polytechnical University, 2000, 18(4): 669-673.

[7] 李国栋, 熊 翔, 黄伯云. 温度对CVD-TaC涂层组成、形貌与结构的影响[J]. 中国有色金属学报, 2005, 15(4): 565-571.

LI Guo-dong, XIONG Xiang, HUANG Bai-yun. Effect of temperature on composition, surface morphology and microstructure of CVD-TaC coating[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 565-571.

[8] LI Guo-dong, XIONG Xiang, HUANG Bai-yun. Microstructure characteristic and formation mechanism for crackfree TaC coating on C/C composite[J]. Trans Nonferrous Met Soc China, 2005, 15(12): 1206-1213.

[9] 何捍卫, 周科朝, 熊 翔. C/C复合材料抗烧蚀涂层的制备[J]. 稀有金属材料与工程, 2004, 33(5): 490-493.

HE Han-wei, ZHOU Ke-chao, XIONG Xiang. Preparation of anti-ablation coating for C/C composites[J]. Rare Metal Material and Engineering, 2004, 33(5): 490-493.

[10] 马福康,丘向东,贾厚生,等. 铌与钽[M]. 长沙:中南工业大学出版社,1997: 144-145.

MA Fu-kang, QIU Xiang-dong, JIA Hou-sheng, et al. Niobium and Tantalum[M]. Changsha: Central South University of Technology Press, 1997: 144-145.

[11] 李国栋,熊 翔. C/C复合材料基TaC涂层低功率激光烧蚀特征[J]. 粉末冶金材料科学与工程,2005, 10(3): 155-159.

LI Guo-dong, XIONG Xiang. Characteristics of TaC coatings ablated by low power laser[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(3): 155-159.

[12] 廖寄乔, 黄伯云, 石 刚, 等. C/C复合材料开孔孔隙度和比表面积对其氧化性能的影响[J]. 中南工业大学学报: 自然科学版, 2002, 33(5): 500-504.

LIAO Ji-qiao, HUANG Bai-yun, SHI Gang, et al. Influence of porosity and specific surface area on the oxidation resistance of C/C composites[J]. J Cent South Univ Technol, 2002, 33(5): 500-504.

[13] Westwood M E, Webster J D, Day R J, et al. Oxidation on protection for carbon fiber composites[J]. J Mater Sci, 1996, 31: 1389-1397.

[14] Lee Y J, Joo H J. Ablation characteristics of carbon fiber reinforced carbon (CFRC) composites in the presence of silicon carbide (SiC) coating[J]. Surface and Coatings Technology, 2004(180-181): 286-289.

[15] 陈肇友. Si-C-O复杂体系中的化学反应[J]. 耐火材料, 2003, 37(6): 311-315.

CHEN Zhao-you. Chemical reaction in Si-C-O complex system[J]. Refractories, 2003, 37(6): 311-315.

[16] McCauley R A. 陶瓷腐蚀[M]. 高 南,张启富,顾宝珊, 译. 北京: 冶金工业出版社,2003.

McCauley R A. Corrosion of Ceramics[M]. GAO Nan, ZHANG Qi-fu, GU Bao-shuan, transl. Beijing: Metallurgy Industry Press, 2003.

基金项目:国家重点基础研究发展计划资助项目(2006CB600908);湖南省自然科学基金资助项目(03JJY3073);湖北省教育厅基金资助项目(D200525004)

收稿日期:2006-06-29;修订日期:2006-10-11

通讯作者:李国栋,博士,教授;电话:0731-8836864, 13087317973;E-mail: lgd63@163.com

(编辑 陈灿华)

[3] 郭全贵, 宋进仁, 刘 朗, 等. 碳材料高温氧化防护陶瓷涂层体系研究进展[J]. 宇航材料工艺, 1998(2): 11-16.

[5] 黄海明, 杜善义, 施惠基. 含钽(Ta)C/C复合材料烧蚀分析[J]. 复合材料学报, 2003, 20(3): 13-16.

[6] 崔 红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669-673.

[7] 李国栋, 熊 翔, 黄伯云. 温度对CVD-TaC涂层组成、形貌与结构的影响[J]. 中国有色金属学报, 2005, 15(4): 565-571.

[9] 何捍卫, 周科朝, 熊 翔. C/C复合材料抗烧蚀涂层的制备[J]. 稀有金属材料与工程, 2004, 33(5): 490-493.

[10] 马福康,丘向东,贾厚生,等. 铌与钽[M]. 长沙:中南工业大学出版社,1997: 144-145.

[11] 李国栋,熊 翔. C/C复合材料基TaC涂层低功率激光烧蚀特征[J]. 粉末冶金材料科学与工程,2005, 10(3): 155-159.

[12] 廖寄乔, 黄伯云, 石 刚, 等. C/C复合材料开孔孔隙度和比表面积对其氧化性能的影响[J]. 中南工业大学学报: 自然科学版, 2002, 33(5): 500-504.

[15] 陈肇友. Si-C-O复杂体系中的化学反应[J]. 耐火材料, 2003, 37(6): 311-315.

[16] McCauley R A. 陶瓷腐蚀[M]. 高 南,张启富,顾宝珊, 译. 北京: 冶金工业出版社,2003.