中国有色金属学报 2003,(04),893-898 DOI:10.19476/j.ysxb.1004.0609.2003.04.015

EBGA焊点形态预测与可靠性分析

国防科技大学机电工程与自动化学院,国防科技大学机电工程与自动化学院,国防科技大学机电工程与自动化学院,国防科技大学机电工程与自动化学院 长沙410073 ,长沙410073 ,长沙410073 ,长沙410073

摘 要:

基于能量最小原理对装配后的EBGA焊点形态进行了预测。采用统一型粘塑性Anand本构方程描述了Sn63Pb37合金的粘塑性力学行为,采用非线性有限元方法研究了EBGA焊点在热循环条件下的应力应变过程及其特殊性,应用基于能量和损伤累积的Darveaux方法预测了EBGA焊点的热循环寿命。

关键词:

可靠性;焊点;形态预测;热疲劳寿命;非线性有限元分析;粘塑性;

中图分类号: TG404

作者简介:褚卫华(1968),男,博士研究生,电话:07314573394;Email:nudt_cwh123@163.com;

收稿日期:2003-01-10

Shape prediction and reliability analysis of EBGA solder joint

Abstract:

Based on the principle of the minimum energy, the energy control equation for solder joint geometry was presented and threedimensional geometry of the solder joint mounted on the PCB was predicted by using Surface Evolver program. The unified viscoplastic Anand constitutive equation was employed to represent the viscoplastic deformation behavior of Sn63Pb37 alloy, nonlinear finite element method was applied to study the accumulation of inelastic strain and the feature of stress—strain distribution in the solder joints under thermal cycling. At last, the thermal cycle life of EBGA solder was predicted using the energybased and damagebased Darveaux method.

Keyword:

reliability; solder joint; thermal fatigue life; nonlinear finite element analysis; viscoplasticity;

Received: 2003-01-10

在高密度电子封装BGA技术中, 为了改善器件散热和工作性能, 适应PLD、 ASIC、 DSP以及微处理器等一些高功率(>6 W)和高频(几百MHz以上)器件的需要, 特殊结构形式的EBGA(enhanced BGA)封装技术得到了越来越广泛的应用。 EBGA 直接将芯片粘接在金属散热层上, 热量经粘接层直接传输到外界, 向下设计的封装腔可缩短信号传输路径, 再加上电源层和地线层分离的多层基板结构, 进一步减小了线路对高频信号传输的干扰。 由于这种封装形式的器件结构复杂, 材料类型多样, 工作期间发热量大, 在功率耗散和交变的环境温度作用下, 因器件、 焊点和PCB板材料的热膨胀失配导致SnPb焊点内产生交变的应力应变场引起裂纹萌生与扩展, 所以EBGA焊点热疲劳成为一个非常关键的问题。

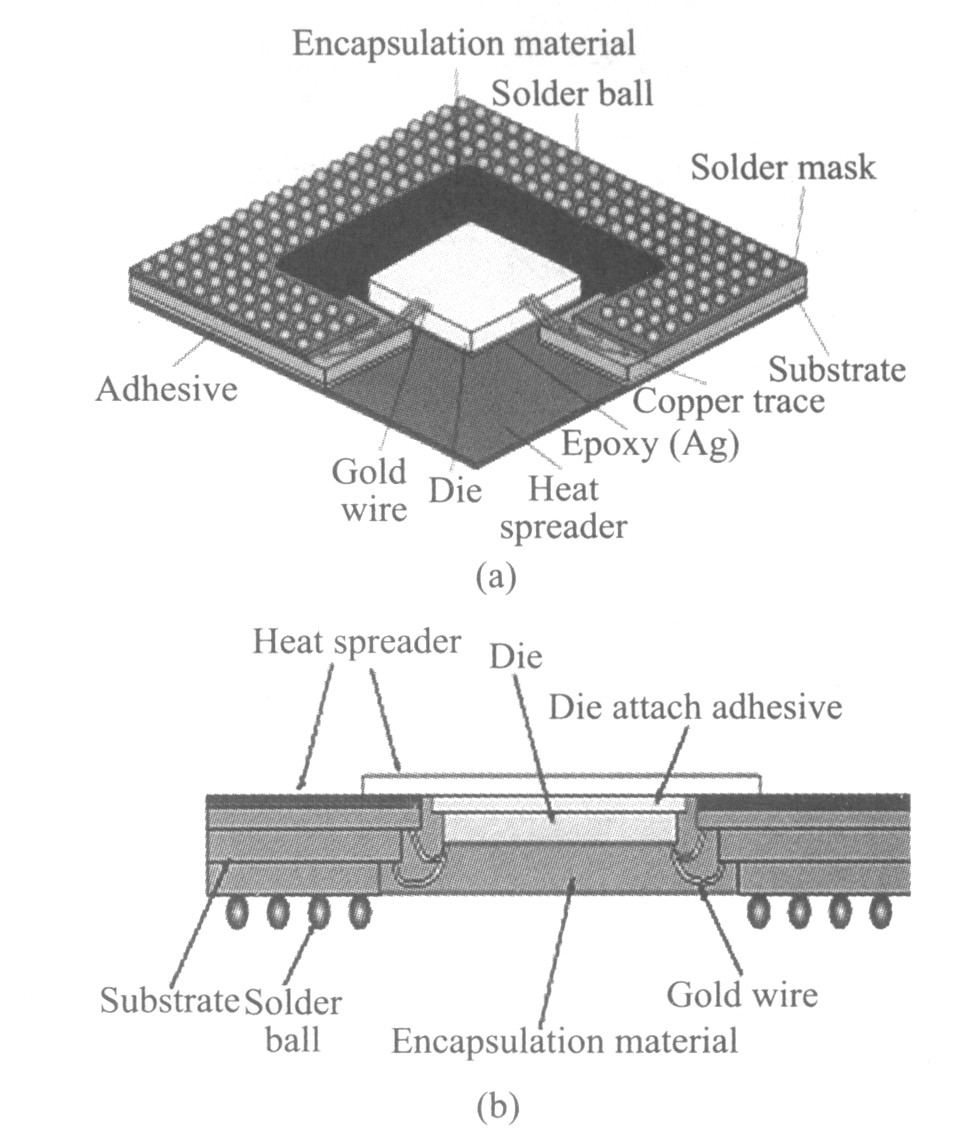

本文作者以高性能计算机高速互联网络接口EBGA器件为研究对象(图1), 根据焊点形态能量控制方程, 对焊点形态进行了模拟。 进而采用统一的粘塑性本构方程描述焊点的力学行为, 建立了非线性有限元模型, 对焊点在热循环条件下的应力应变动态分布情况进行了分析, 最后, 应用基于能量疲劳模型的Darveaux方法对焊点热疲劳寿命进行了预测。

1 焊点形态预测

EBGA焊点形态是在再流焊焊接过程中钎料受热融化以后沿金属表面润湿铺展冷凝以后形成的具有一定形状的焊点外观形态。 最小能量原理认为: 焊点最终形态是熔融钎料和与其接触的固、 气相所组成系统总势能最小时的准平衡状态。

1.1焊点形态预测能量控制方程

在焊点成形过程中, 焊点总能量(E)是界面势能(Es)、 自身重力势能(Eg)和外力作用势能(Ef)之

图1 EBGA封装结构(a)和剖面图(b)

Fig.1 Structure of EBGA device(a) and its cross-section(b)

和, 即:

E=Es+Eg+Ef (1)

其中

Es=∫Aσg/ldA+∫A1σl/sσl/sdA+∫A2σl/sdA (2)

Eg=?Vρgzdv (3)

Ef=Fh (4)

式中 σg/l、 σl/s表示气/液、 液/固界面比表面自由能, A1、 A2为熔融钎料与上、 下焊盘的接触面积, ρ为熔融钎料密度, g为重力加速度, z为焊点高度坐标, F为EBGA器件重力作用在各焊点上的压力, h为焊点高度。

根据不同相界面势能计算方法和杨氏方程, 可以推得

Es=∫Aσg/ldA+∫A1-σg/lcos θ1dA+

∫A2-σg/lcos θ2dA (5)

式中 θ1、 θ2 为熔融钎料与上、 下焊盘的润湿角。

因此, 焊点3相系统的总能量为

E=Es+Eg+Ef

=∫Aσg/ldA+∫A1-σg/lcos θ1dA+

∫A2-σg/lcos θ2dA+?Vρgzdv+Fh (6)

系统最小能量可描述为

minE=min(∫Aσg/ldA+∫A1-σg/lcos θ1dA+

∫A2-σg/lcos θ2dA+?Vρgzdv+Fh) (7)

该式为焊点形态的能量控制数学模型。

由于焊点钎料量的体积在焊接过程中恒定(V0), 则给定的约束条件为

1.2焊点形态预测的程序实现

焊点形态预测是由美国Minnestota大学国家科学和几何结构计算与可视化技术研究中心研究开发的Surface Evolver软件完成的, 通过使系统总势能最小预测液态最终形态

设A是一个定向平面, w=M(x, y)i+N(x, y)j是一个矢量场, 则据格林公式:

Es=?ATdA=∮LTXj·dl (9)

式中 T为焊点的等效界面张力, 对于上、 下焊盘T分别为: -σg/lcos θ1和-σg/lcos θ2

对于重力势能

Eg=?Vρgzdv (10)

引入哈密顿算子:

取矢量场 F=ρgzi, 则?·F=pF, 得

Eg=?Vρgzdv=?VpFdv

=?Aρgzi·dA (12)

另外, 焊点的体积可表示为

Vc=?V1dv (13)

设:

所以, 焊点体积可表示为

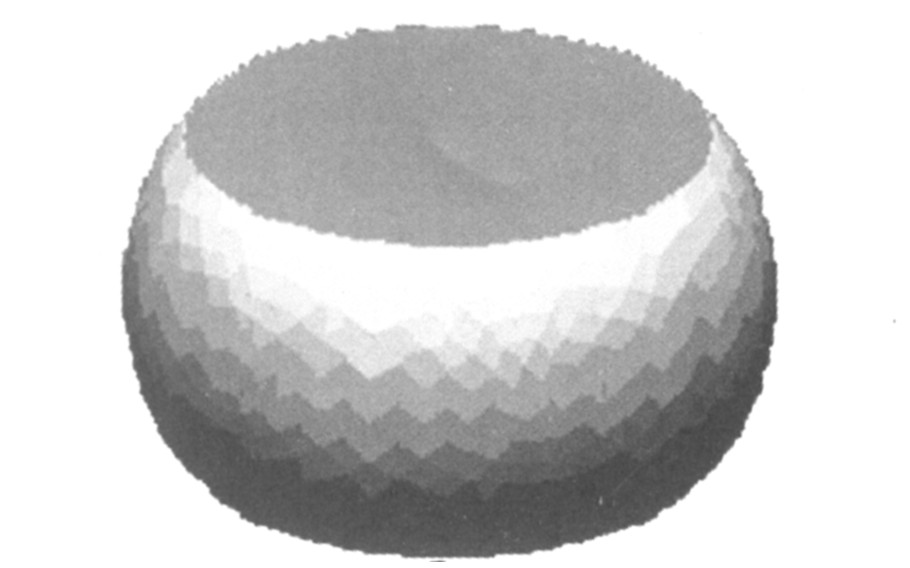

参数选择见表1, 可得到如图2所示的预测结果。

表1 焊点形态预测输入参数

Table 1 Input parameters for predictingsolder joints shape

| σg/l/ mN |

ρ/ (g·cm-3) |

θ1, θ2/ (°) |

F/ μN |

g/ (cm·s-2) |

Radius of copper pad/ mm |

| 4.90 | 8.34 | 12 | 229.256 | 980 | 0.35 |

2材料模式选择与有限元模型建立

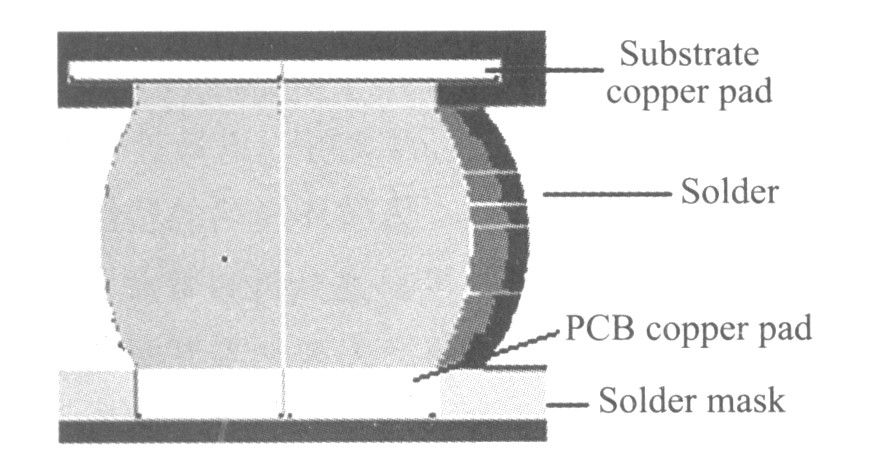

材料规格为35 mm×35 mm, 焊点直径为0.75 mm, 间距为1.27 mm的26×26阵列的EBGA封装器件。 器件通过再流焊组装在1.78 mm厚的PCB板上, 在PCB板和器件侧焊盘设计分别采用NSMD和SMD形式, 焊接保护膜厚0.08 mm, 焊盘半径为0.35 mm, 具体结构见图1和图3。

图2 用Surface Evolver对EBGA焊点形态预测的结果

Fig.2 Solder joint shape of EBGA device predicted by Surface Evolver

图3 装配后焊点局部结构图

Fig.3 Schematic of assembled solder joint

2.1SnPb钎料合金的本构方程

EBGA焊球材料为Sn63Pb37共晶合金, 这种钎料的熔点较低(约为183 ℃, 即456 K), 美国军标规定的热循环试验温度范围-55~+125 ℃, 相当于其熔点的0.48~0.87倍, 这种钎料合金在服役和温循环试验条件下的变形行为与时间和温度有关, 具有明显的蠕变和超塑性特征。

对SnPb钎料非弹性形变处理比较常用的方法是把与时间无关的塑性应变和与时间相关的蠕变应变分开处理

Anand模型有两个基本特征: 1)在应力空间没有明确的屈服面; 2)采用单一内部变量(形变阻抗s)描述材料内部各向同性强化时对宏观塑性流动的平均阻抗。 Anand模型可以反映粘塑性材料与应变速率、 温度相关的变形行为, 以及应变率历史效应、 应变硬化和动态回复等特征, 它包括一个流动方程和3个用来表示材料应变硬化和应变软化的演化方程, 具体描述形式如下:

流动方程

演化方程

式中 dεp/dt为等效塑性应变率, Q/k为Boltzmann激活能常数, A为常数, ξ为应力乘子, σ为等效应力, h0为硬化常数, s0为初始变形阻抗值, s*为s的饱和值, s∧为系数, T为绝对温度, m为应变速率敏感指数, a为应变速率硬化敏感指数, n为饱和值应变速率敏感指数。 经Darveaux试验后推荐的各参数值如表2所列

表2 SnPb钎料粘塑性Anand模型的材料参数

Table 2 Viscoplastic material parameters ofSnPb eutectic solder for Anand model

| s0/ MPa |

A/s-1 | ξ | h0/MPa | M | s∧/ MPa |

n | a | |

| 12.41 | 9 400 | 4.0E6 | 1.5 | 1 378.95 | 0.303 | 13.79 | 0.07 | 1.3 |

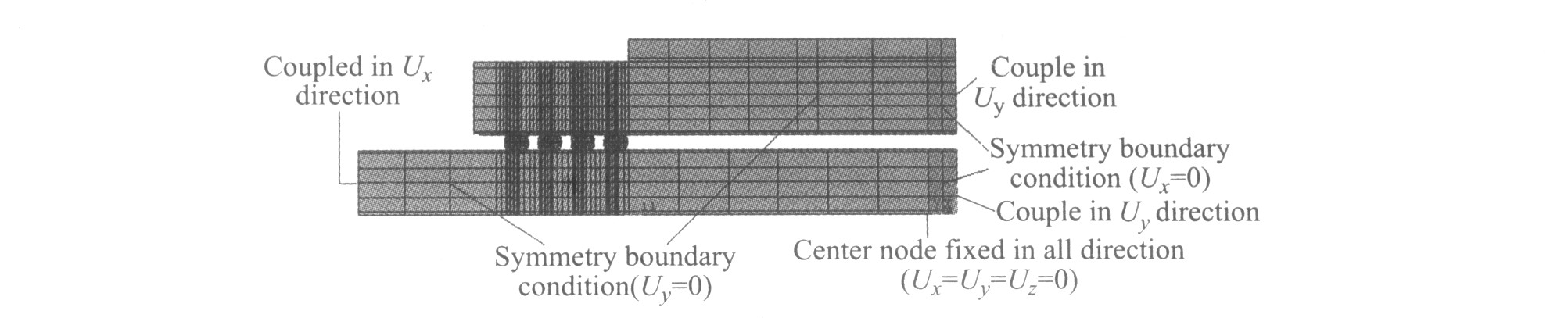

2.2 有限元模型

建立组装BGA器件的3D有限元模型的方法有很多种, 其中取对角线切片的方法因为兼顾精度和计算时间而被广泛地应用。 模型包括了PCB板、 PCB焊接保护模、 铜盘、 焊球、 器件基板、 硅片、 硅片粘接层、 塑料封装和散热金属片等各个组成部分, PCB板长度取器件的1.25倍, 有关线性和非线性、 弹性与塑性以及与时间和温度有关的材料特性参数

3焊点在热循环激励下应力应变响应与寿命预测

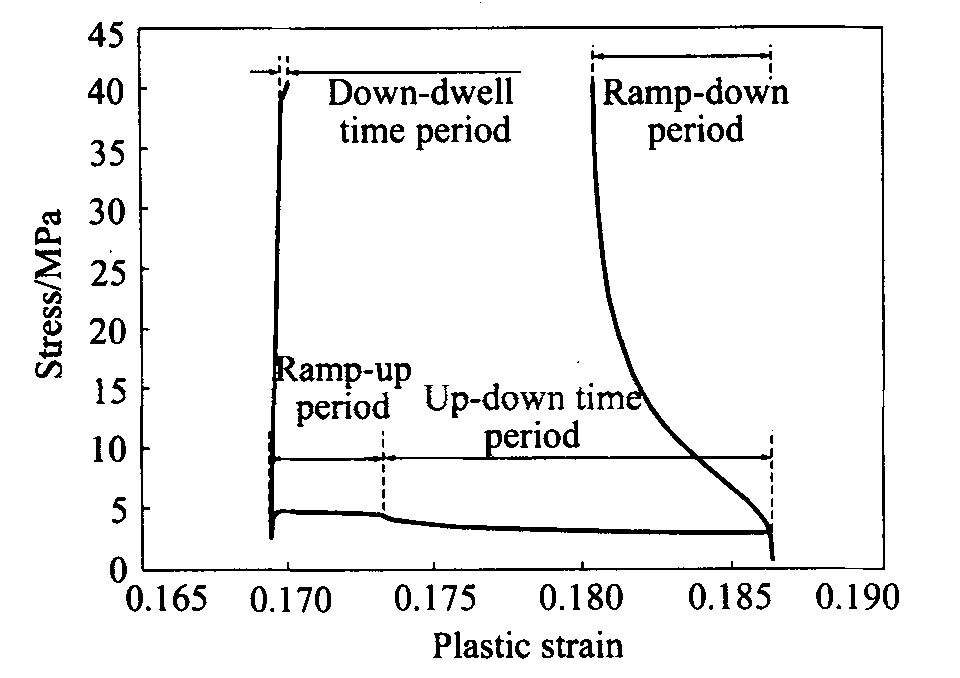

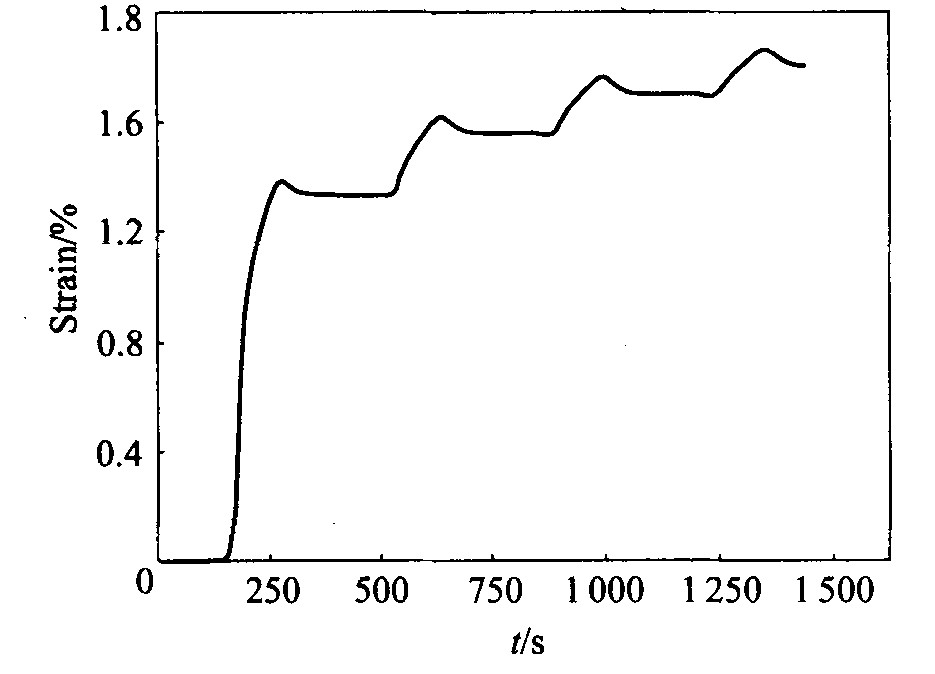

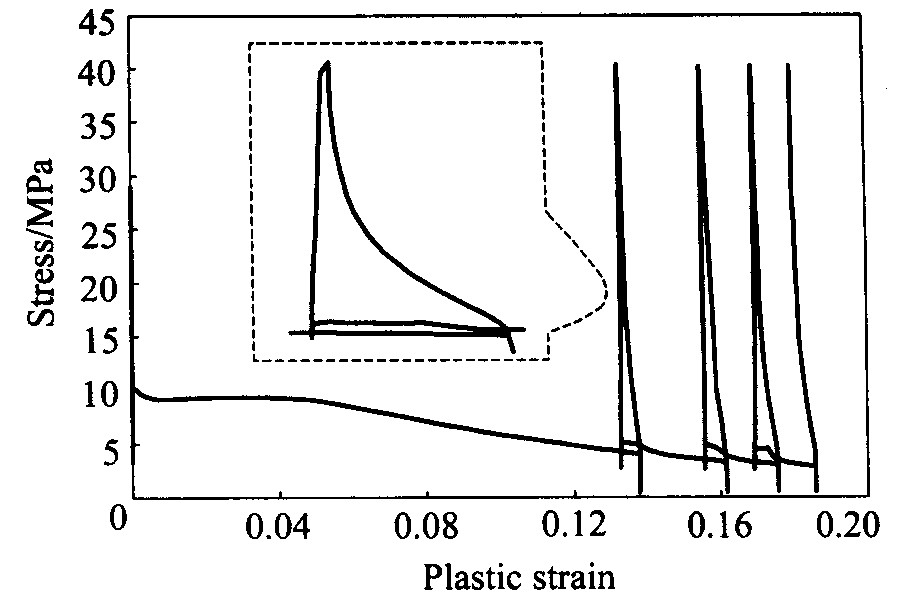

图5所示是EBGA焊点在第4循环周期结束时的等效塑性应变分布情况, 从图中可以看出, 由于EBGA这种结构的特殊性, 它与一般BGA应力应变分布有所不同, 位于器件基底最外侧和最内侧的焊球塑性变形情况比较严重, 中间两焊球塑性变形较小, 其中外侧焊球与器件基底的交界处塑性变形最大, 因此将外侧焊球作为可靠性分析的主要对象。 焊球在整个变形过程中, 塑性变形占主导地位, 比弹性应变大2~3个数量级, 塑性变形在焊球疲劳失效过程中起主要作用。 图6所示是第4循环周期某点等效非弹性应变—等效应力关系曲线, 从图中可以看出, 高应力发生在低温-55 ℃开始时刻, 高温保温阶段应力较低, 在高、 低温保温阶段都有明显的应力松弛现象。 在热循环加载过程中塑性变形在升温、 降温和高温保温阶段累积量明显, 其中高温保温阶段累积量最为显著, 低温阶段塑性变形累积量最小。 这是由于粘塑性应变过程是时间效应的热激活过程

图7所示是外侧焊球左上侧塑性变形最严重点的塑性应变曲线。 图8所示是焊点热循环过程中的应力—应变迟滞环, 可以看出: 塑性变形在第3、 4循环周期已经达到稳定状态, 且应力应变关系呈现棘轮现象, 应力循环导致应变的不断累积。 由于等效非弹性应变的最大位置位于外侧焊球的左上角, 是疲劳裂纹的萌生地点, 因此可以以最外侧焊球与器件基板交界节点的第4热循环周期的塑性应变情况为基础, 进行EBGA可靠性分析和寿命预测。

采用基于每循环周期沿关键失效界面的累积平均应变能密度的Darveaux方法来计算焊点在每温循环周期裂纹萌生和裂纹扩展率, 在此基础上预测焊点的热疲劳寿命, 其具体描述包括4个参数(K1, K2, K3, K4)和3个方程, 具体描述如下:

图4 有限元分析模型与边界约束示意图

Fig.4 Finite element model with boundary conditions

表3 有限元模型中材料的特性常数

Table 3 Material properties used in finite element model

| Material | E/GPa | G/MPa | CTE/10-6K-1 | Poisson ratio |

| Sn63Sb37 | 75.482-0.152T | 24.5 | 0.350 | |

| Copper | 120.658 | 17 | 0.345 | |

| Substrate mask | 3.999 | 35 | 0.400 | |

| Substrate core (BT) | 15.168 | 13(X, Y) 57(Z) |

0.195 | |

| Die attach adhesive | 7.377 | 52 | 0.300 | |

| Die | 130.311 | 2.6 | 0.278 | |

| Adhesive | 1.500 | 52 | 0.400 | |

| Aluminium | 69.000 | 24 | 0.340 | |

| PCB mask | 4.137 | 30 | 0.400 | |

| PCB core FR4 | 27.924-0.037T(X, Y) 12.204-0.016T(Z) |

12.600-0.016T(XY) 5.500-0.007 3T(YZ&XZ) |

16(X, Y) 84(Z) |

0.39(XZ&YZ) 0.110(XY) |

| Encapsulation material | 15.513 | 15.0 | 0.250 |

图5 SnPb焊点等效塑性应变分布图

Fig.5 Equivalent plastic strain distribution in SnPb solder joints

图6 第4循环周期某节点 等效非弹性应变—等效应力曲线

Fig.6 Curve of equivalent inelastic strain vs equivalent stress of certain node during the forth circle

图7 等效塑性应变随时间变化曲线

Fig.7 Curve of equivalent plastic strain vs time

裂纹萌生

N0=K1(ΔWave)k2 (20)

裂纹扩展

图8 焊点某节点等效非弹性应变— 等效应力曲线(滞后环)

Fig.8 Curves of equivalent inelastic strain vs equivalent stress of certain node(hysteresis loops)

总寿命

式中 ΔWi表示体积为Vi的第i个单元的塑性功密度, K1、 K2、 K3、 K4是裂纹扩展常数, α表示特定的裂纹扩展长度, 在这里取焊球和铜盘的连接直径0.7 mm。 焊点的热疲劳寿命预测结果见表4。

表4 Darveaux常数[8,9,10]及预测结果

Table 4 Darveaux constants andpredicted results

| K1 | K2 | K3 | K4 | Fatigue life |

| 22 400 | -1.52 | 5.86×10-7 | 0.98 | 2 039 |

参考文献

[2] 王国忠,陈 柳,程兆年.电子封装SnPb钎料和底充胶的材料模型及其应用[J].机械工程学报,2000,12

[7] MawerA .MotololaSemiconductorTechnicalData:PlasticBallGridArray(PBGA)[R].MotorolaInc,1996.119.