中国有色金属学报 2003,(03),579-583 DOI:10.19476/j.ysxb.1004.0609.2003.03.009

固液球磨制备Fe-Sn金属间化合物粉末

中南大学材料科学与工程学院,湖南大学材料科学与工程学院,湖南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410082 ,长沙410082 ,长沙410083

摘 要:

采用固液反应球磨专利技术制备Fe Sn金属间化合物。所谓固液反应球磨 ,是在一定温度区间 ,球磨介质对金属液体进行球磨时 ,磨球和金属液体反应生成固相的金属间化合物粉末。为加速反应进行 ,可以在金属液体中加入与磨球成分相同的金属粉末。通过固液反应球磨制备了FeSn2 ,FeSn ,Fe3 Sn2 和Fe1.3 Sn 4种金属间化合物纳米粉末 ,并对固液反应球磨技术制备金属间化合物的机理和特点进行了讨论。

关键词:

中图分类号: TB44

作者简介:陈振华,教授,湖南大学材料科学与工程学院;电话:07318821648;Email:chenzhenhua45@hotmail.com;陈 鼎(1975),男,博士研究生.;

收稿日期:2002-11-08

Fabrication of Fe-Sn intermetallic compound powders by solid-liquid reaction milling

Abstract:

A novel patent technology, defined as solid-liquid reaction milling was employed to prepare Fe-Sn intermetallic powders. The so-called solid-liquid reaction milling is a method of preparing the solid-state intermetallic compound powders by the reaction between the milling medium and the liquid-state metal at a certain temperature range. To accelerate the reaction, some element powders with the same composition as the milling medium can also be added. FeSn 2, FeSn, Fe 3Sn 2 and Fe 1.3Sn nanocrystalline powders were fabricated by the solid-liquid reaction milling. The reaction mechanisms and advantages were discussed.

Keyword:

solid-liquid reaction milling; intermetallic compounds; nanocrystalline powder;

Received: 2002-11-08

外场对合金凝固过程影响的研究, 国内外已经开展得十分普遍, 研究的内容主要为超声波场、 电场和磁场3种外场对金属及合金凝固过程以及组织性能的影响

所谓固液反应球磨技术是将球磨介质直接对金属液体进行球磨, 在一定温度区间, 磨球直接和金属液体反应生成固相的金属间化合物粉末。 为了加速反应进行, 也可以在金属液体中加入与磨球成分相同的金属粉末。 本文作者就是根据外力场和机械力化学作用促进固液相反应的原理, 采用金属固液反应球磨技术, 以Fe-Sn系为例研究磨球作用下固液反应的相形成规律。

1 实验

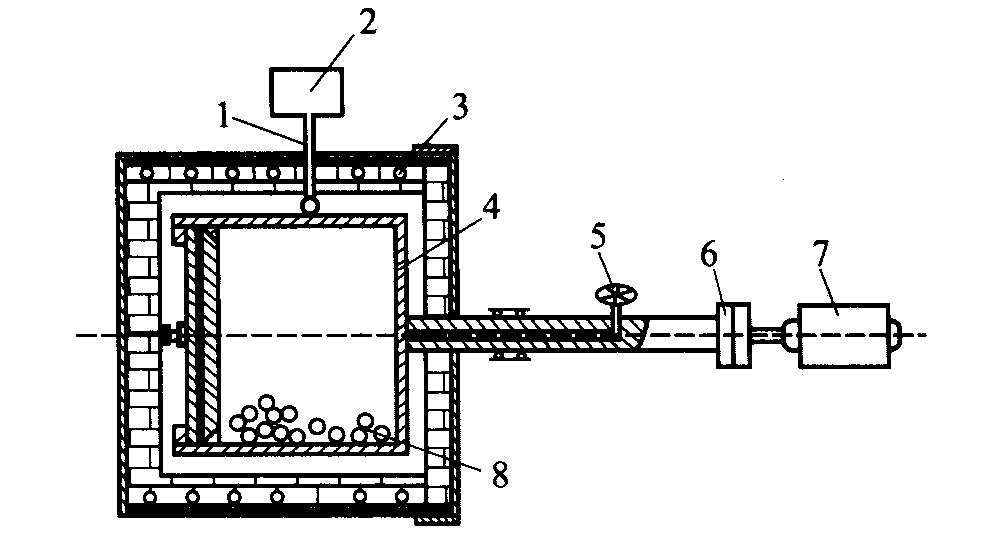

采用的设备为自行研制的固液反应球磨机, 装置如图1所示

根据Fe-Sn二元相图

图1 固液反应球磨机装置图 Fig.1 Schematic diagram for solid- liquid reaction milling device 1—Thermocouple; 2—Thermostat; 3—Electric furnace; 4—Milling pot; 5—Valve; 6—Shaft coupling; 7—Motor; 8—Milling ball

873 K、 1 033 K和1 073 K温度下对金属液体进行球磨。 第一组实验不加入铁粉, 第二组实验加入25%(质量分数)的铁粉进行对比试验。 间隔一定时间取样。

球磨产物在德国西门子的D5000型X射线衍射仪上进行物相分析, 加速电压为30 kV, 测角仪连续扫描速度为0.01(°)/s。, 扫描范围为10°~100°, 采用H800电子显微镜对金属间化合物粉末颗粒进行形貌分析。

2 实验结果

2.1FeSn2相粉末的形成

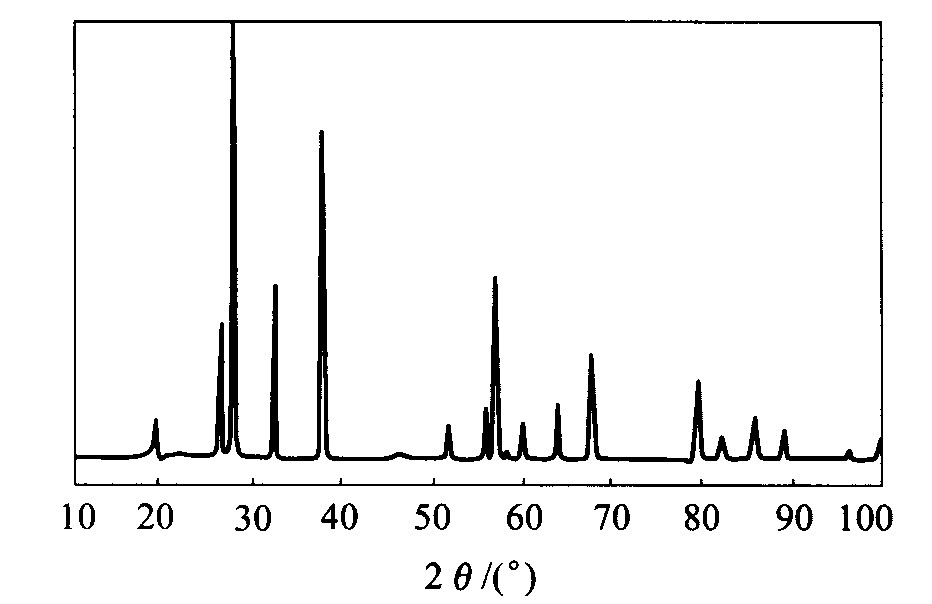

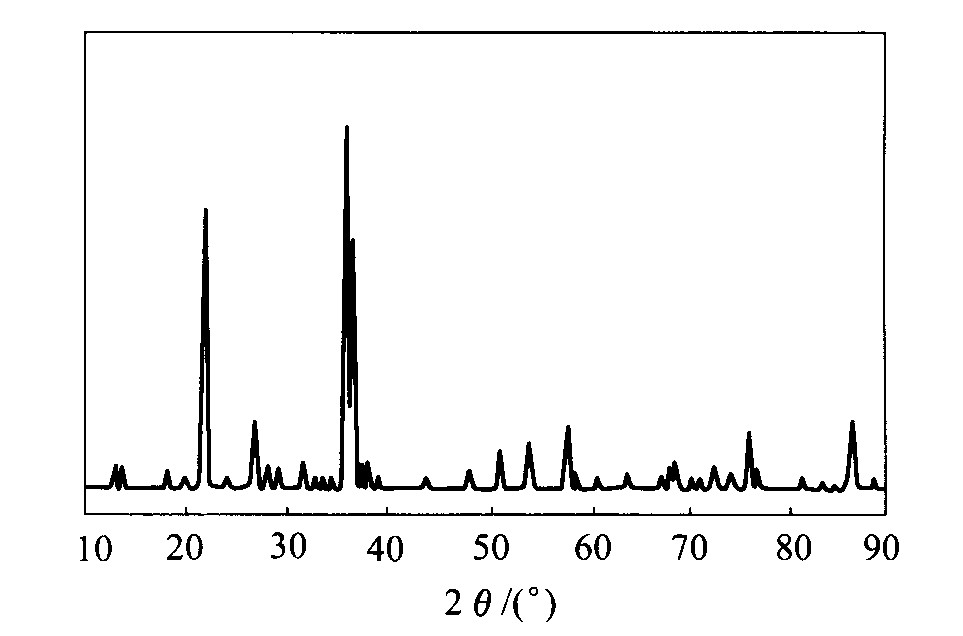

表1所列为在593 K时Fe球直接球磨液体纯Sn不同时间的产物物相分析结果。 从表中可以看出: 纯Sn液体通过金属固液反应球磨与Fe球发生化学反应, 在593 K经48 h完全形成FeSn2相粉末, 液相完全消失; 而加入25%(质量分数)铁粉后FeSn2相粉末的形成加快, 24 h就全部形成FeSn2相粉末, 液相完全消失; FeSn2相全部形成后, 继续球磨至64 h, 无新相形成。 图2所示为在593 K时Fe球球磨纯Sn液体48 h后得到纯FeSn2相的X射线衍射图。

表1 在593 K时Fe球球磨纯Sn液体的产物物相分析结果 Table 1 As-formed phases duringprocessing at 593 K

| Processing | As-formed phase under different milling time | ||

| 24 h | 48 h | 64 h | |

| No adding of Fe powder |

FeSn2 (main phase),Sn (subordinate phase) |

FeSn2 | FeSn2 |

| Adding 25% (mass fraction) Fe powder |

FeSn2 | FeSn2 | FeSn2 |

2.2 FeSn相粉末的形成

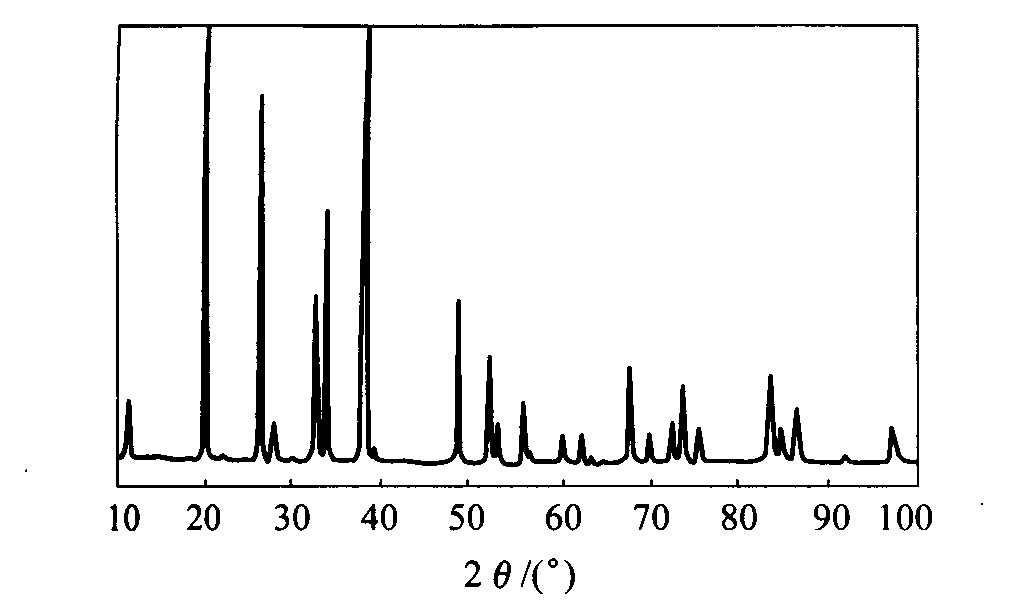

表2所列为在873 K时Fe球球磨纯Sn液体得到FeSn相粉末的结果。 从表中可以看出: 纯Sn液体通过金属固液反应球磨与Fe球发生化学反应, 在873 K温度下, 64 h全部生成FeSn相粉末, 液相完全消失; 而加入25%(质量分数)铁粉后, FeSn相形成加快, 在48 h全部形成FeSn相粉末, 液相完全消失。 图3所示为873 K温度下, Fe球球磨纯Sn液体64 h得到纯FeSn相的X射线衍射图。

2.3 Fe3Sn2相粉末的形成

表3所列为在1 033 K Fe球球磨纯Sn液体得

图2 在593 K时Fe球球磨纯Sn液体 48 h产物的X射线衍射图 Fig.2 XRD pattern of end-product of solid- liquid reaction milling at 593 K for 48 h

表2 在873 K Fe球球磨纯Sn液体的产物物相分析结果 Table 2 As-formed phases duringprocessing at 873 K

| Processing | As-formed phase under different milling time | ||

| 24 h | 48 h | 64 h | |

| No adding of Fe powder |

FeSn, FeSn2, Sn |

FeSn(main phase), FeSn2, Sn (subordinate phase) |

FeSn |

| Adding 25% (mass fraction) Fe powder |

FeSn(main phase), FeSn2, Sn (subordinate phase) |

FeSn | FeSn |

表3 在1 033 K Fe球球磨纯Sn液体的产物物相分析结果 Table 3 As-formed phases duringprocessing at 1 033 K

| Processing | As-formed phase under different milling time | |||

| 24 h | 48 h | 64 h | 72 h | |

| No adding of Fe powder |

FeSn, Sn | Fe3Sn2, FeSn, Sn (subordinate phase) |

Fe3Sn2(main phase), FeSn (subordinate phase) |

Fe3Sn2 |

| Adding 25% (mass fraction) Fe powder |

Fe3Sn2, FeSn, Sn(subordinate phase) |

Fe3Sn2(main phase), FeSn (subordinate phase) |

Fe3Sn2 | Fe3Sn2 |

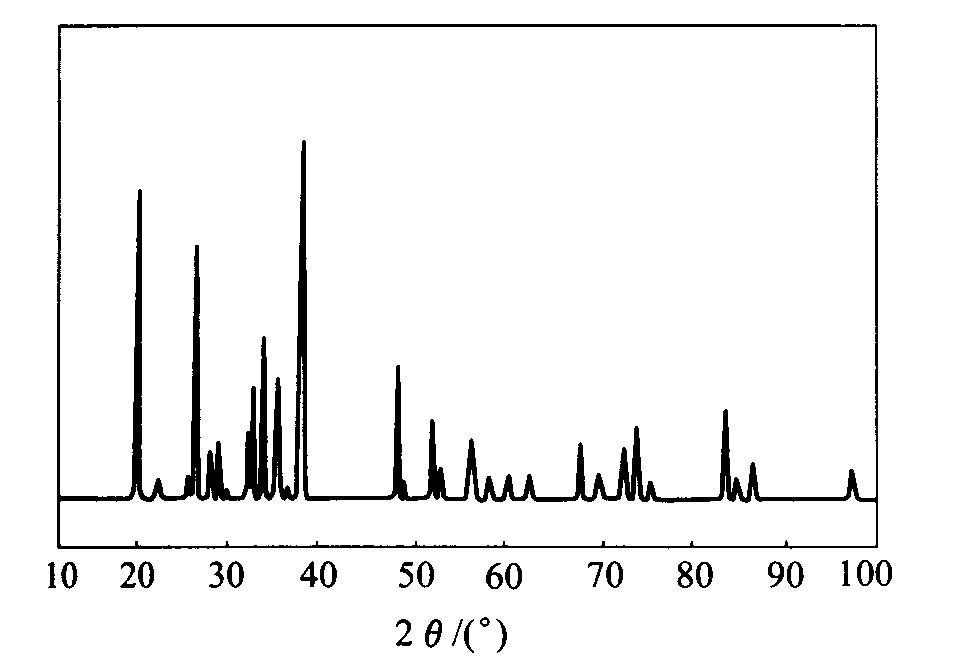

到的Fe3Sn2相粉末物相分析结果。 从表中可以看出: 纯Sn液体通过固液反应球磨与Fe球发生化学反应, 在1 033 K温度下, 72 h全部生成Fe3Sn2相粉末, 液相完全消失; 而加入25%(质量分数)铁粉后, Fe3Sn2相形成加快, 在64 h全部形成Fe3Sn2相粉末, 液相完全消失。 图4所示为1 033 K时Fe球球磨纯Sn液体72 h得到纯Fe3Sn2相的X射线衍射图。

2.4 Fe1.3Sn相粉末的形成

表4所列为1 073 K时Fe球球磨纯Sn液体得

图3 在873 K时Fe球球磨纯Sn液体 64 h产物的X射线衍射图 Fig.3 XRD pattern of end-product of solid- liquid reaction milling at 873 K for 64 h

图4 在1 033 K时Fe球球磨纯Sn 液体72 h产物的X射线衍射图谱 Fig.4 XRD pattern of end-product of solid- liquid reaction milling at 1 033 K for 72 h

表4 在1 073 K Fe球球磨纯Sn液体的产物物相分析结果 Table 4 As-formed phases duringprocessing at 1 073 K

| Processing | As-formed phase under different milling time | |||

| 24 h | 48 h | 64 h | 72 h | |

| No adding of Fe powder |

FeSn, Sn | FeSn, Fe1.3Sn | Fe1.3Sn(main phase), FeSn (subordinate phase) |

Fe1.3Sn |

| Adding 25% (mass fraction) Fe powder |

FeSn, Fe1.3Sn | Fe1.3Sn(main phase), FeSn (subordinate phase) |

Fe1.3Sn | Fe1.3Sn |

到的Fe1.3Sn相粉末物相分析结果。 从表中可以看出: 纯Sn液体通过固液反应球磨与Fe球发生化学反应, 在1 073 K温度下, 72 h全部生成Fe1.3Sn相粉末, 液相完全消失; 而加入25%(质量分数)铁粉后, Fe1.3Sn相形成加快, 在64 h全部形成Fe1.3Sn相粉末, 液相完全消失。 图5所示为1 073 K温度下Fe球球磨纯Sn液体72 h得到纯Fe1.3Sn相的X射线衍射图。

2.5 粉末的显微组织分析

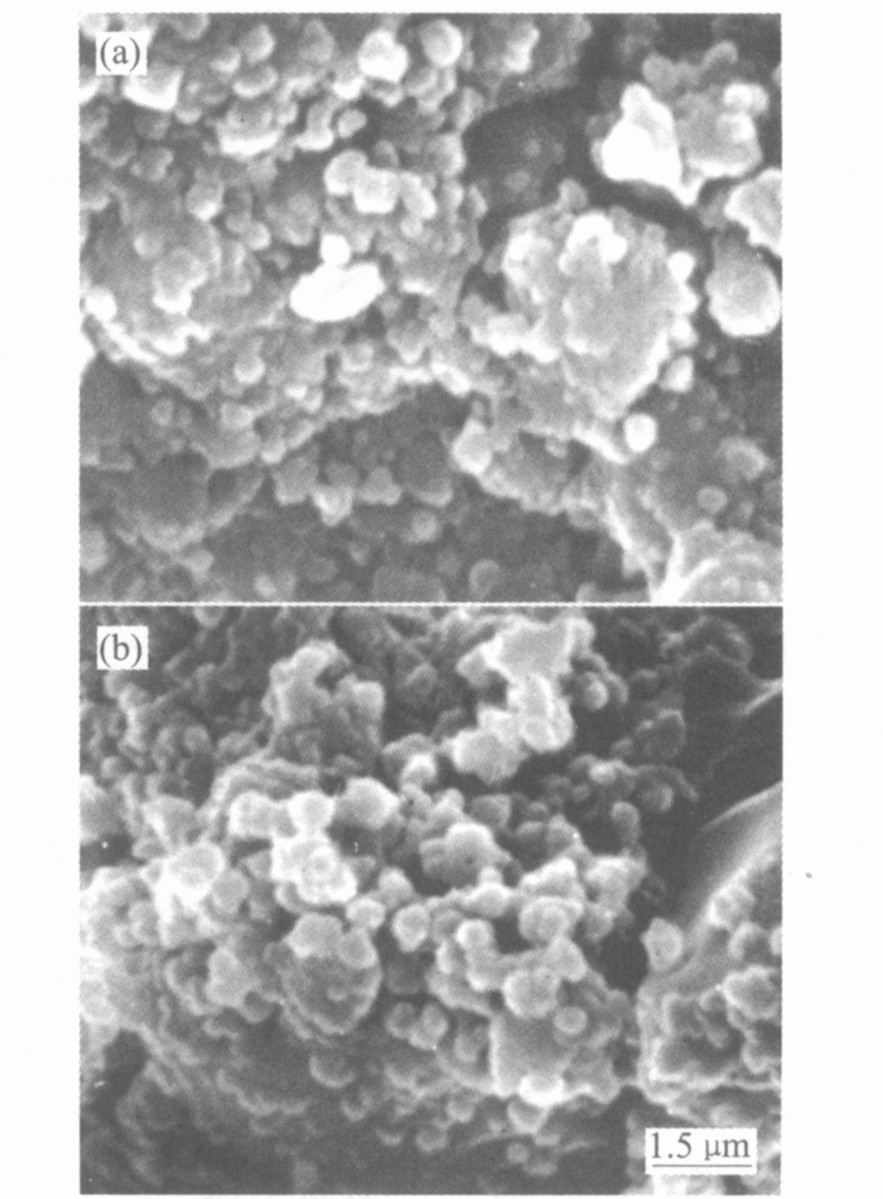

图6所示为固液反应球磨制得的产物FeSn,

图5 在1 073 K时Fe球球磨纯Sn液体 72 h产物的X射线衍射图 Fig.5 XRD pattern of end-product of solid- liquid reaction milling at 1 073 K for 72 h

图6 固液反应球磨制备Fe-Sn金属间 化合物粉末的扫描电镜照片 Fig.6 SEM micrographs of Fe-Sn intermetallic compound powders prepared by solid-liquid reaction milling (a)—FeSn; (b)—Fe1.3Sn

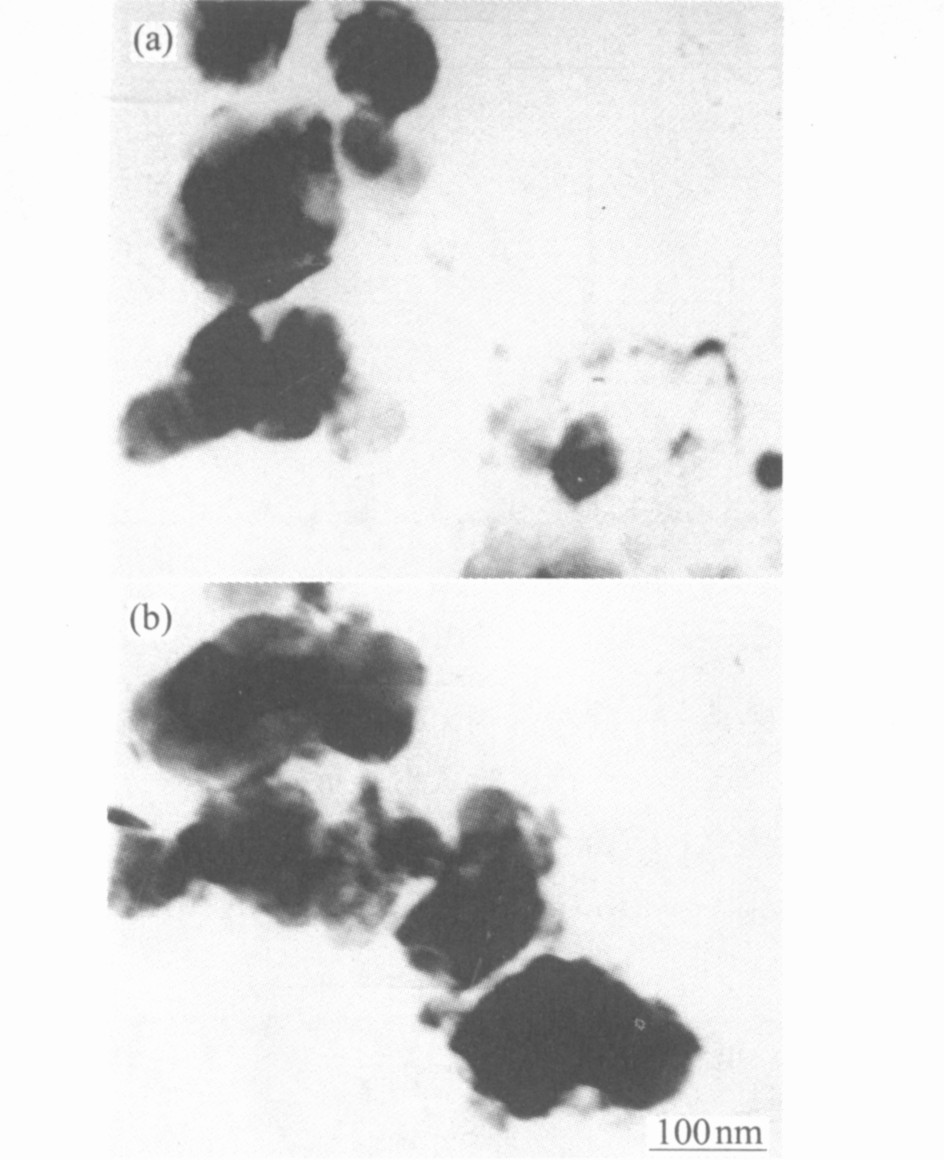

Fe1.3Sn的扫描电镜照片, 表明经固液反应球磨后的粉末呈鳞片状团聚状态; 图7所示为两种粉末的透射电镜照片, 显示粉末颗粒粒径在50~100 nm, 且粉末明显由多层颗粒包覆组成。

图7 固液反应球磨制备Fe-Sn金属间 化合物粉末的透射电镜照片 Fig.7 TEM micrographs of Fe-Sn intermetallic compound powders prepared by solid-liquid reaction milling (a)—FeSn; (b)—Fe1.3Sn

3 讨论

3.1 固液反应球磨反应机理

从Fe-Sn相图中可以看出: 通过熔炼方法在593, 873, 1 033和1 073 K温度下分别形成FeSn2, FeSn, Fe3Sn2 和Fe1.3Sn是非常困难的。 一般来说必须将Fe和Sn加热到所需生成金属间化合物的熔点以上, 再冷却下来才能得到。 在固液反应球磨中, 由于机械力场下的化学作用, 固液扩散速度增加, 在低的温度下(液固共存区), 在极短的时间内Fe和Sn通过快速扩散生成所需要的金属间化合物, 虽然反应产物的量比较少, 但生成的固相金属间化合物粉末在金属液体中沉积下来, 固相粒子继续和液相反应。 随着球磨时间的增加, 液相最后完全耗尽, 球磨产物全部为金属间化合物粉末。 实验结果表明: 生成FeSn2, FeSn, Fe3Sn2 和Fe1.3Sn的最低温度分别为505, 769, 1 013和1054 K。

3.2固液反应球磨制备高温金属间化合物

通过固液反应球磨可以制备一些高温金属间化合物Fe3Sn2和Fe1.3Sn。 一般来说, 固相粉末的机械合金化很难制备出这类在相图处于特殊位置的纯的高温金属间化合物, 即使用铸造冶金方法, 要得到某些比较纯的高温金属间化合物也是十分困难的, 而采用本研究中的实验方法可以得到比较纯的高温金属间化合物。

3.3固液反应球磨与机械合金化的比较

固液反应球磨与一般的机械合金化存在一些不同之处。 首先, 固液反应球磨是固液反应, 机械合金化是固态反应。 在对比实验中用Fe粉和Sn粉(质量比为1∶1的配比)进行球磨, 球料质量比为30∶1, 转速为400 r/min, 120 h左右才全部生成FeSn2, 而固液反应球磨只要24 h即可全部生成FeSn2粉末。 机械合金化只能得到FeSn2, 不能形成FeSn, Fe3Sn2 和Fe1.3Sn相。 另外, 机械合金化是通过粉末颗粒与球之间发生激烈碰撞, 粉末之间发生揉搓、 断裂、 固相扩散等生成机械合金化粉末的一种工艺; 固液反应球磨是在机械力的作用下固液扩散反应生成合金的一种工艺。 固液反应球磨扩散反应的速度要大于机械合金化的扩散反应速度。 机械合金化需要一定时间的能量积累, 才能进行合金化反应, 而固液反应球磨在非常短的时间就已经开始, 继续反应只是反应量的积累。

3.4 纳米粒子的形成

一般情况下, 机械合金化只能制得具有纳米相结构的粉末, 很难直接得到纳米颗粒。 在固液反应球磨中, 由于磨球的作用, 固相粒子与液相粒子边反应边破碎, 并且迅速剥离, 球磨剥离的粒子迅速充填于液体中, 造成形核质点特别多, 固相粒子与液相粒子反应生成的颗粒非常细。 因为磨球的破碎作用, 细颗粒不能够聚集长大, 所以通过固液反应球磨可以直接生成纳米粒子。

4 结论

1) 用铁球直接球磨Sn液, 球料质量比30∶1, 转速80 r/min, 在593 K下, 48 h可以得到FeSn2固相粉末, 873 K下, 64 h得到FeSn固相粉末, 1 033 K下, 72 h得到高温相Fe3Sn2固相粉末, 1 073 K下, 72 h得到高温相Fe1.3Sn固相粉末。

2) 在固液反应球磨过程, 在Sn液中加入一定量的Fe粉, 可以加快反应速度, 使生成4种金属间化合物相粉末时间缩短。

3) 采用固液反应球磨得到的金属间化合物粉末为50~100 nm的超细颗粒。

参考文献

[2] LiBQ .Solidificationprocessingofmaterialsinmagneticfields[J].JOM ,1998,5(2):112.

[3] SmithRW .Electricfieldfreezing[J].JournalofMaterialsScienceLetters,1987,6:643644.

[6] Bertran.Mechanochemistry[J].PureApplChem,1999,71(4):581586.

[8] PeterK .MechanochemischePeaktionen[M ].Frankfurt,1962.7898.

[9] JohnJG .Mechanochemistry[J].Science,1996,274:465.

[10] SuryanarayanaC .MA&MM[J].ProginMaterSci,2001,46(4):120.

[2] LiBQ .Solidificationprocessingofmaterialsinmagneticfields[J].JOM ,1998,5(2):112.

[3] SmithRW .Electricfieldfreezing[J].JournalofMaterialsScienceLetters,1987,6:643644.

[6] Bertran.Mechanochemistry[J].PureApplChem,1999,71(4):581586.

[8] PeterK .MechanochemischePeaktionen[M ].Frankfurt,1962.7898.

[9] JohnJG .Mechanochemistry[J].Science,1996,274:465.

[10] SuryanarayanaC .MA&MM[J].ProginMaterSci,2001,46(4):120.