DOI:10.19476/j.ysxb.1004.0609.2018.06.13

碱金属氟化物润湿和溶解废铝表层氧化膜的行为与机理

王火生1, 3,傅高升1,孙泽棠2,程超增1,宋莉莉1

(1. 福州大学 材料科学与工程学院,福州 350118;

2. 福州大学 机械工程及自动化学院,福州 350118;

3. 福建工程学院 材料科学与工程学院,福州 350118)

摘 要:

应用纳米扫描俄歇系统、分子动力学模拟和聚合实验,研究A356铝屑表面氧化膜的结构及含碱金属氟化物的熔剂润湿和溶解该氧化膜的行为,并探讨铝屑在熔剂中的聚合机理。结果表明:等摩尔NaCl-KCl熔剂及添加NaF或Na3AlF6后都可以与Al2O3润湿,而添加AlF3的熔剂与Al2O3不润湿。添加氟化物的等摩尔NaCl-KCl熔剂可以溶解氧化膜,并使铝屑聚合为铝球,其中NaF和Na3AlF6对促进聚合的效果最显著,而AlF3效果较差。聚合机理分析表明,熔融熔剂中的自由F-是铝屑聚合的前提条件,熔剂与Al2O3良好的润湿性可以提高氧化膜的溶解程度。氧化膜溶解后被其包裹的铝液滴可以自发地聚合成大的铝球,熔剂与铝液的不润湿性有利于铝液滴的聚合,但加入Na3AlF6后会比较显著提高熔剂黏度,阻碍细小铝球的聚合。

关键词:

文章编号:1004-0609(2018)-06-1182-09 中图分类号:TG146.2 文献标志码:A

废铝再生具有低成本、低能耗、低排放的特点,研究表明[1-2],生产再生铝所消耗的能量不及原铝的5%,产生的固体废物(如铝渣等)不及电解铝的10%,CO2气体排放也仅为电解铝的5%。但废铝种类繁多,不同类型的废铝回收率有很大差别,比表面积大的碎状或薄片状废铝回收率比较低,如铝屑可回收率仅为84.3%[3]。废铝回收的主要难点在于铝易氧化,在表面形成致密的氧化膜,熔炼时铝液被氧化膜包裹而难以释放出来,此外,废铝中的各类夹杂物和杂质元素也需要去除。目前针对废铝净化技术的研究主要集中于除铁、镁、铬等杂质元素[4-6],而对如何溶解破坏表层氧化膜、提高废铝回收率还缺少深入研究。废铝回收方式主要有两种:一是在倾转炉里将废铝和熔融熔剂混合,通过熔剂溶解废铝表面氧化膜,使被包裹的铝液释放出来[7-8];二是将废铝与一定量的原铝锭重熔,避免与空气接触而进一步被氧化,通过熔剂溶解表面氧化膜,使被包裹的铝液融入铝熔体中,可获得较高的回收率[9-11]。

熔剂的成分是溶解氧化膜的关键,通过聚合实验可以检验熔剂溶解氧化膜的能力[12-13],即将废铝浸入一定量的熔融熔剂中,当分散的废铝聚合为一个大铝球时,表明其表面的氧化膜已被完全溶解。不同的熔剂成分溶解氧化膜的能力不同,废铝聚合所需的时间、温度也不同。ROY等[14]研究了易拉罐铝片在熔剂中的聚合,探讨了氟化物种类、时间和温度对聚合行为的影响,但没有考虑氟化物浓度的影响。此外,对于废铝在熔剂中的聚合机理也还没有形成一致的观点[15],有学者认为熔剂的黏度和熔剂与Al2O3夹杂物的润湿性对熔剂溶解氧化膜起决定性作用[16]。也有学者认为氟化物与氧化膜产生化学反应,使得氧化膜溶解[17],也有学者认为氟化物与铝液反应,在熔剂与废铝界面生成Na,造成内应力而使氧化膜破裂[12]。

本文作者采用基于经典力学的分子动力学模拟研究熔剂与氧化膜和铝液的润湿性,通过聚合实验,从浓度角度研究碱金属氟化物溶解氧化膜的能力,并探讨含氟化物熔剂润湿溶解氧化膜的机理。

1 实验

1.1 熔剂与氧化膜和铝液润湿性的分子动力学模拟

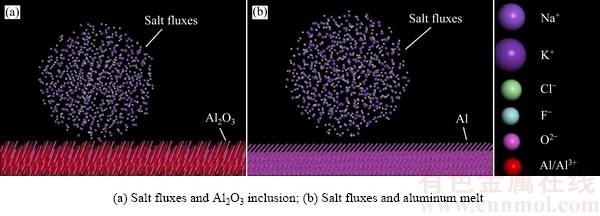

运用Materials Studio 软件的Forcite模块进行熔剂与Al2O3夹杂物和铝液的润湿过程分子动力学模拟。图1所示为熔剂-Al2O3夹杂物和熔剂-铝液的原子结构模型,其中Al2O3和Al的晶体结构来自软件数据库,润湿面都选(1 0 0)晶面,取6个原子层厚度。所构建的晶胞尺寸为a=71  ,b=130

,b=130  ,c=308

,c=308  ,其中真空层厚度为300

,其中真空层厚度为300  。熔剂模型设计为球状,直径为40

。熔剂模型设计为球状,直径为40  ,熔剂组成为等摩尔NaCl-KCl,以及分别添加质量分数为10%的NaF、Na3AlF6和AlF3,各熔剂的离子数量配比如表1所列。力场类型为COMPASS[18],该力场可以用于Al2O3吸附性能、熔盐结构等分子动力学研究[19-20]。模拟温度为1023 K,用NVT系综以步长2 fs各弛豫1.5 ns。控温方法用NHL,控压方法用Andersen。

,熔剂组成为等摩尔NaCl-KCl,以及分别添加质量分数为10%的NaF、Na3AlF6和AlF3,各熔剂的离子数量配比如表1所列。力场类型为COMPASS[18],该力场可以用于Al2O3吸附性能、熔盐结构等分子动力学研究[19-20]。模拟温度为1023 K,用NVT系综以步长2 fs各弛豫1.5 ns。控温方法用NHL,控压方法用Andersen。

1.2 铝屑在熔融熔剂中的聚合实验

实验材料为A356铝屑,利用PHI-700纳米扫描俄歇系统分析铝屑表层氧化膜的成分与厚度,采用同轴扫描型Ar+电子枪,标样为热氧化SiO2 /Si,溅射速率为2 nm/min。

熔剂基础组元为等摩尔NaCl-KCl,活性组元分别选用NaF、Na3AlF6、AlF3,通过聚合实验比较含不同氟化物的熔剂溶解氧化膜的能力。配制混合熔剂50 g,放入弧形氧化铝坩埚中并加热到750 ℃,熔剂完全熔化后加入A356铝屑10 g,保温20 min后取出坩埚冷却。用水溶解熔剂,取出聚合后的铝球,分析铝屑在不同熔剂中的聚合效果。

2 结果与讨论

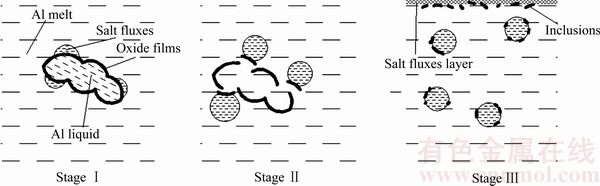

2.1 废铝的熔剂排杂净化过程分析

图2所示为废铝的熔剂排杂净化过程示意图,净化过程可分为3个阶段。第一阶段,排杂熔剂润湿氧化膜,使熔剂吸附在氧化膜上;第二阶段,熔剂溶解废铝表层氧化膜,破坏其连续性,使被包裹的铝液能融入铝熔体中;第三阶段,被溶解的氧化夹杂被吸附在熔融熔剂上,随熔剂上浮至铝熔体表面,可通过扒渣将熔剂和氧化夹杂物去除。第一阶段中,熔剂与废铝的充分接触和润湿性是限制因素;第二阶段中,熔剂溶解氧化膜的能力是限制因素;第三阶段中,熔剂与铝液的分离性是限制因素。因此,要充分发挥熔剂在这3个阶段的作用,有必要深入研究熔剂与氧化膜、铝液的润湿性和溶解性。

图1 润湿性模拟的原子结构模型

Fig. 1 Atom structures of wetting simulations

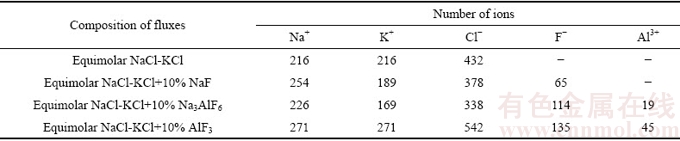

表1 混合熔剂的离子数量

Table 1 Ions number of mixture fluxes

2.2 熔剂与Al2O3润湿性的分子动力学模拟结果

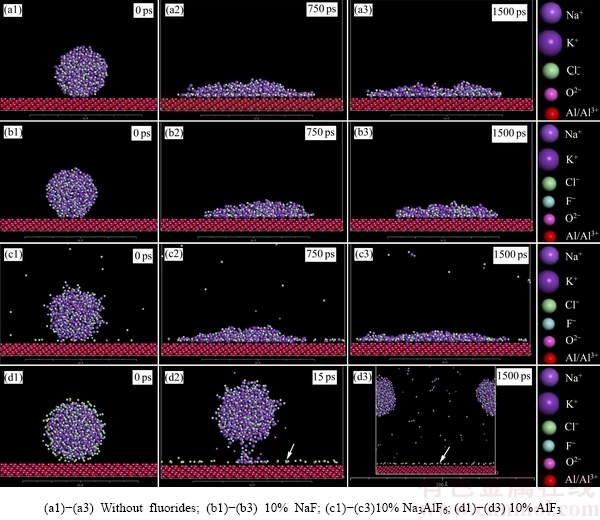

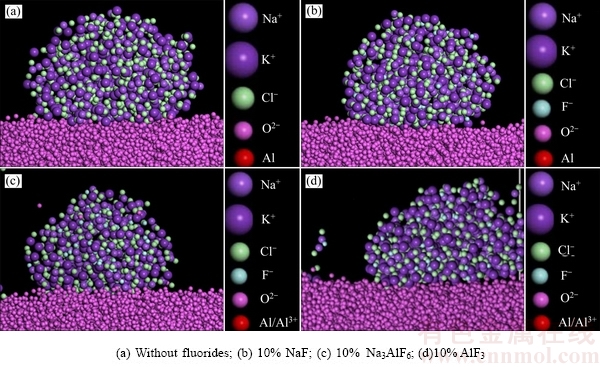

图3所示为等摩尔NaCl-KCl熔剂及添加NaF、Na3AlF6和AlF3后与Al2O3的润湿行为模拟结果,可以看出,等摩尔NaCl-KCl熔剂及添加NaF、Na3AlF6后均能与Al2O3完全润湿(见图3(a)~(c)),随着时间延长,球形熔融熔剂逐渐在Al2O3表面上铺展。但加入AlF3后的熔剂与Al2O3不仅没有润湿,且互相排斥。在15 ps时,可以看到熔剂已远离Al2O3表面,二者没有接触(见图3(d))。

图2 废铝的熔剂排杂净化过程示意图

Fig. 2 Schematic diagram of purification process of Al chips by salt fluxes

图3 等摩尔NaCl-KCl熔剂添加氟化物后与Al2O3的润湿行为

Fig. 3 Wetting behaviors between Al2O3 and equimolar NaCl-KCl fluxes

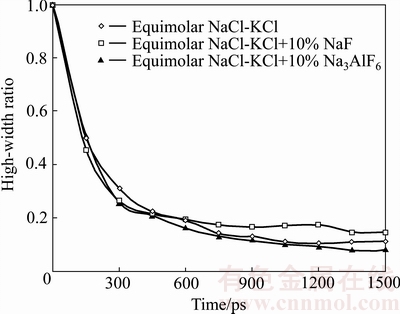

图4 熔融熔剂与Al2O3润湿后的高宽比

Fig. 4 Height-width ratio of molten fluxes after wetting with Al2O3

熔剂与Al2O3表面的润湿程度可以用熔剂的高宽比变化进行分析,结果如图4所示,可以看出,会润湿Al2O3的3种熔剂在300 ps内就快速展平在Al2O3表面上,表现为高宽比由1快速下降到0.3,且3种熔剂的铺展速率相当;随后展平速度逐渐变小,900 ps之后高宽比数值基本不变,表明已完成润湿。从最终润湿程度看,加入10%Na3AlF6的熔剂与Al2O3的润湿性最好,润湿后的熔剂高宽比为0.08,等摩尔NaCl- KCl熔剂次之,润湿后熔剂的高宽比为0.11,而NaF会使润湿性略有降低,润湿后的熔剂高宽比为0.15。

2.3 熔剂与铝液润湿性的分子动力学模拟结果

图5所示为熔剂与铝液润湿性的分子动力学模拟结果,可以看出,等摩尔NaCl-KCl熔剂及添加NaF、Na3AlF6和AlF3后都与铝液不润湿,熔剂基本保持球状,表明熔剂与铝液是不相融的,有利于铝液滴在熔剂中的运动,提高铝液与熔剂的分离性。且各类氟化物对熔剂与铝液的润湿性没有明显的影响。

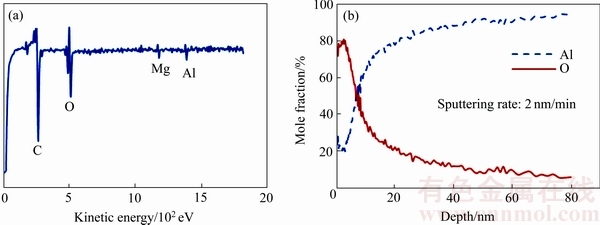

2.4 铝屑表层氧化膜成分与厚度分析结果

图6所示为采用纳米扫描俄歇系统测定的铝屑表面成分和氧化膜厚度。由图6(a)可以看出,A356铝屑的表面成分主要有C、O、Al、Mg,其中C主要来自机加工过程中的冷却润滑液,O、Al、Mg则来自表面的氧化膜,含有Al2O3和少量MgO。由图6(b)可以看出,随着俄歇电子溅射深度的增加,O摩尔分数逐渐降低,Al摩尔分数逐渐增加,表明铝材表面以Al2O3为主,越往深处,Al2O3含量越低,其厚度约为80 nm。

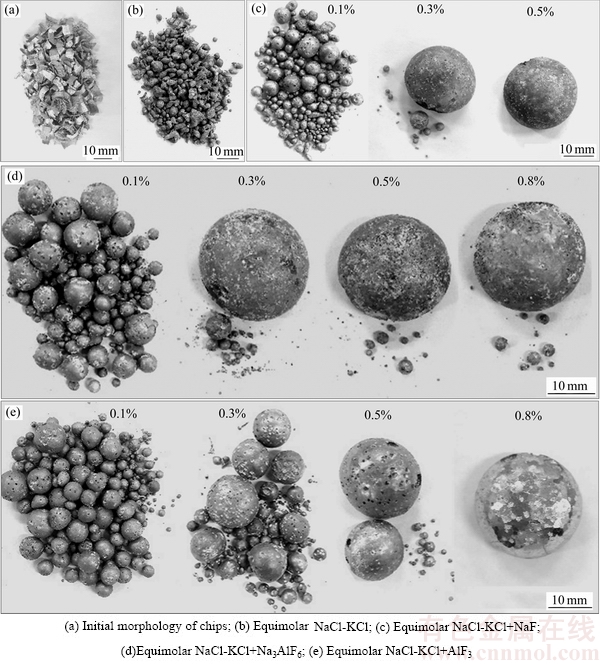

2.5 铝屑聚合实验结果

图7所示为A356铝屑在750℃熔融熔剂中的聚合结果。由图7可以看出,原始为片状的铝屑(见图7(a))在等摩尔NaCl-KCl熔剂中几乎没有聚合,仍然保持弥散的条状或颗粒状(见图7(b))。由于铝液和氧化膜的热膨胀系数不同,铝屑熔化后其表面的氧化膜在热应力的作用下出现裂缝,铝液在氧化膜裂缝处流出,与相邻铝液滴聚合。但氧化膜在高温下仍有较高的强度,阻碍铝液完全聚合成圆整的铝球。ROY等[14]在实验中也发现,铝易拉罐碎片在等摩尔NaCl-KCl中熔化,经过96 h后仍未聚合,表明等摩尔NaCl-KCl熔剂不能破坏或去除铝屑表层氧化膜。

图5 等摩尔NaCl-KCl熔剂添加氟化物后与铝液的润湿结果

Fig. 5 Wetting behaviors between aluminum melt and equimolar NaCl-KCl fluxes

图6 铝屑表面成分与氧化膜厚度

Fig. 6 Surface constituents (a) and oxide film thickness(b) of aluminum chips

图7 A356铝屑在不同熔融熔剂中的聚合效果

Fig. 7 Coalescence behavior of A356 aluminum chips in different molten salt fluxes

等摩尔NaCl-KCl熔剂添加NaF、Na3AlF6和AlF3后可以显著促进A356铝屑的聚合(见图7(c)~(e))。氟化物质量分数为0.1%时,铝屑开始聚合成细小圆整的球状,且在含Na3AlF6的熔剂中,铝球尺寸相对较大,表明其溶解氧化膜的能力也较强。氟化物加入量为0.3%时,除了AlF3,其他熔剂中的铝屑均聚合为大铝球,只有少量没有聚合。氟化物加入量达到0.5%时,铝屑在含NaF的熔剂中已聚合成单个铝球,而在含Na3AlF6的熔剂中还有少量细小铝球未聚合。相比之下,铝屑在含AlF3熔剂中的聚合效果较差,加入量达到0.8%后才能完全聚合为单个铝球。

2.6 铝屑在含氟化物熔剂中的聚合机理探讨

2.6.1 铝屑表面氧化膜的溶解机理

由于铝屑中的铝液被厚度约80 nm的Al2O3氧化膜包裹(见图6(b)),要有效回收铝屑,首先须去除这层氧化膜。但热力学分析表明[12, 15],废铝氧化膜的去除过程并不能自发进行,需要通过化学反应或机械力作用才能去除。

1) 自由F-与废铝表层氧化膜的作用机理

关于F-与Al2O3氧化膜的作用机理,一般认为是由于F-的半径(0.136 nm)与Al2O3晶格中的O2-半径(0.12 nm)接近,在熔剂环境下O2-与熔剂中的自由F-可以彼此易位,生成中间态铝氧氟络合离子。该中间态络合离子可以降低Al2O3晶体的溶解活化能,促进Al2O3晶体的溶解[21]。此外,中间态活化络合离子的生成导致Al2O3表面力场不均匀,使Al2O3表面晶格发生畸变断裂,引起氧化膜的强度降低,因此熔剂中自由的F-是影响氧化膜溶解程度的关键因素之一。

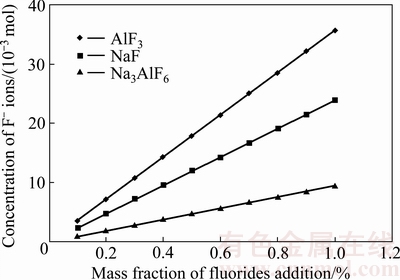

铝屑在熔剂中的聚合实验结果表明,不含碱金属氟化物的等摩尔NaCl-KCl熔剂虽然可以较充分地润湿Al2O3,但无法有效溶解氧化膜(见图7(b)),而含NaF、AlF3和Na3AlF6的熔剂,在熔融状态下都会离解出自由F-。假设各类氟化物按式(1)至式(3)进行离解,则每100 g等摩尔NaCl-KCl熔剂填加不同含量氟化物后的自由F-浓度如图8所示。由图8可以看出,加入相同质量分数的氟化物,AlF3所含的F-浓度最高,其次是NaF,Na3AlF6最少,而这些自由的F-是促进氧化膜溶解的关键。

其中,含AlF3的熔剂虽然不能润湿Al2O3,但也会分解出Cl-和F-,并吸附到Al2O3表面上(见图3(d3)箭头方向)。Na3AlF6溶解Al2O3的能力与NaF相当,尽管根据式(3)其离解出来的F-浓度最低,但是另一离解产物 与Al2O3中的O2-也会产生络合反应,生成

与Al2O3中的O2-也会产生络合反应,生成 [22],其反应式如式(4)所示,从而促成了Al2O3在含Na3AlF6熔剂中的快速溶解。

[22],其反应式如式(4)所示,从而促成了Al2O3在含Na3AlF6熔剂中的快速溶解。

NaF=Na++F- (1)

Na3AlF6=3Na++ +2F- (2)

+2F- (2)

AlF3=Al3++3F- (3)

O2-+2 =

= +2F- (4)

+2F- (4)

2) 润湿性对熔剂溶解废铝表层氧化膜的影响

比较图7和8可以看出,含NaF、AlF3和Na3AlF6的熔剂溶解氧化膜的能力并未与自由F-浓度对应,这是由于熔剂与Al2O3氧化膜的润湿性对氧化膜溶解起着促进作用。虽然AlF3所含的F-浓度最高,但由于含AlF3的熔剂与Al2O3不润湿(见图3(d)),难以使自由的F-与Al2O3充分接触,只能通过静电吸附少量的F-到表面上,因此溶解氧化膜的作用比较有限。虽然NaF的F-浓度较低,但与Al2O3可以完全润湿(见图3(b)),为自由F-与Al2O3的接触创造有利条件,溶解氧化膜效果较好。

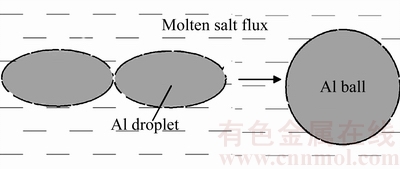

2.6.2 铝液滴的聚合

图9所示为铝屑中被氧化膜包裹的铝液滴聚合过程示意图。铝液滴表面的氧化膜破裂且被去除之后,相邻铝液滴在氧化膜开裂处接触,形成了铝液与铝液的直接接触。热力学第二定律表明,所有自发过程都是朝着自由能降低的方向进行,相互接触的铝液滴在熔剂中为保持界面能最低,会自发地聚集成更大铝球,最终聚合为单个完整的铝球。该过程伴随着表面积的缩小和表面能降低,因此是可以自发进行的。

图8 添加不同含量氟化物的100 g等摩尔NaCl-KCl熔剂中自由F-浓度

Fig. 8 Concentration of free F- ions in 100 g equimolar NaCl-KCl fluxes with different fluorides contents

图9 铝液滴聚合过程示意图

Fig. 9 Coalescence of aluminum droplets

尽管铝液滴聚合过程可以自发进行,但还是存在其他阻力,主要包括熔剂与铝液的润湿性和黏度。分子动力学模拟结果已表明,本研究的4种熔剂与铝液都不润湿(见图5),因此,不会阻碍铝液滴的聚合运动。但熔剂黏度越大,铝液滴的运动阻力越大,对于细小的铝液滴更是难以聚合成更大铝球。研究表明[23-24],Na3AlF6提高熔剂黏度的作用比较显著,因此,尽管熔剂中的Na3AlF6加入量达到0.3%之后铝屑就基本聚合为单个球体,但仍有一些细小铝球未聚合,即使Na3AlF6加入量提高到0.8%,也无法促进这些小铝球的完全聚合(见图7(d))。

3 结论

1) 熔剂与Al2O3润湿性的分子动力学模拟结果表明,等摩尔NaCl-KCl熔剂及添加NaF或Na3AlF6后都可以与Al2O3润湿,其中含Na3AlF6的熔剂润湿性最好,有利于氧化膜的溶解。但添加AlF3的熔剂与Al2O3不润湿,不利于氧化膜的溶解。

2) A356铝屑表面氧化膜厚度约为80 nm,聚合实验结果表明,不含氟化物的等摩尔NaCl-KCl熔剂无法溶解氧化膜,而含碱金属氟化物的熔剂可以溶解氧化膜,使铝屑中被包裹的铝液产生聚合。其中NaF和Na3AlF6对促进铝液聚合的效果最显著,而AlF3效果较差。

3) 熔融熔剂中的自由F-可与Al2O3中的O2-生成络合离子,促成氧化膜的溶解,这是铝屑聚合的前提条件,熔剂与Al2O3良好的润湿性可以提高Al2O3的溶解程度。铝屑去除氧化膜后,其中的铝液滴可以自发地聚合成更大铝球,熔剂与铝液的不润湿性有利于铝液滴的聚合,但加入氟化物后会提高熔剂黏度,阻碍细小铝球的聚合。

REFERENCES

[1] 丁 宁, 高 峰, 王志宏, 龚先政. 原铝与再生铝生产的能耗和温室气体排放对比[J]. 中国有色金属学报, 2012, 22(10): 2909-2914.

DING Ning, GAO Feng, WANG Zhi-hong, GONG Xian-zheng. Comparative analysis of primary aluminum and recycled aluminum on energy consumption and greenhouse gas emission[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2909-2914.

[2] CUI J, ROVEN H J. Recycling of automotive aluminum[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(11): 2057-2063.

[3] XIAO Y, REUTER M A, BOIN U D O. Aluminium recycling and environmental issues of salt slag treatment[J]. Journal of Environmental Science and Health, 2005, 40(10): 1861-1875.

[4] 谭喜平, 郑开宏, 宋东福, 张新明. Al-3B中间合金添加量对再生铸造铝合金中杂质铁含量的影响[J]. 中国有色金属学报, 2014, 24(6): 1401-1407.

TAN Xi-ping, ZHANG Kai-hong, SONG Dong-fu, ZHANG Xin-ming. Effects of Al-3B master alloy addition on impurity iron content of recycled casting aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1401-1407.

[5] 孙德勤, 戴国洪, 徐 越. 熔剂法去除废铝熔体中镁的试验研究[J]. 轻合金加工技术, 2015, 43(12): 23-27.

SUN De-qin, DAI Guo-hong, XU Yue. Study on the Mg element removing technology from Al slag melts by fluxing technology[J]. Light Metal Fabrication Technology, 2015, 43(12): 23-27.

[6] 孙德勤, 戴国洪, 徐 越. 废铝熔体中去除Cr元素的试验研究[J]. 轻合金加工技术, 2016, 44(1): 24-28.

SUN De-qin, DAI Guo-hong, XU Yue. Experiments of removing Cr from waste Al slag melts[J]. Light Metal Fabrication Technology, 2016, 44(1): 24-28.

[7] KHOEI A R, MASTERS I, GETHIN D T. Design optimization of aluminium recycling processes using Taguchi technique[J]. Journal of Materials Processing Technology, 2002, 127(1): 96-106.

[8] ZHOU B, YANG Y, REUTER M A, BOIN U M J. Modeling of aluminium scrap melting in a rotary furnace[J]. Minerals Engineering, 2006, 19(3): 299-308.

[9] BUTNARIU I, BUTNARIU I, BUTNARIU D. Technological researches concerning a decrease in the losses due to the oxidation of remelted scrap from aluminium alloys[J]. Materials Science Forum, 2010, 630: 71-74

[10] MOLOODI A, AMINI H, KARIMI E Z V, GOLESTANIPOUR M. On the role of both salt flux and cold pressing on physical and mechanical properties of aluminum alloy scraps[J]. Materials and Manufacturing Processes, 2011, 26(9): 1207-1212.

[11] XIONG B, ZHANG X, LI F, HU H, LIU C. Recycling of aluminum A380 machining chips[C]// HYLAND M. Light Metals. New Jersey: TMS, 2015: 1011-1015.

[12] YE J, SAHAI Y. Interfacial behavior and coalescence of aluminum drops in molten salts[J]. Materials Transactions, 1996, 37(2): 175-180.

[13] XIAO Y, REUTER M A. Recycling of distributed aluminium turning scrap[J]. Minerals Engineering, 2002, 15(11): 963-970.

[14] ROY R R, SAHAI Y. Coalescence behavior of aluminum alloy drops in molten salts[J]. Materials Transactions, 1997, 38(11): 995-1003.

[15] ZHOLNIN A G, NOVICHKOV S B. About the coalescence mechanism of aluminum, the analysis of the recent conceptions[C]// KVANDE H. Light Metals. Pennsylvania: TMS, 2005: 1197-1202.

[16] SYDYKOV A, FRIEDRICH B, ARNOLD A. Impact of parameters changes on the aluminum recovery in a rotary kiln[C]// SCHNEIDER W. Light Metals. Washington: TMS, 2002: 1045-1052.

[17] MASSON D B, TAGHIEI M M. Interfacial reactions between aluminum alloys and salt flux during melting[J]. Materials Transactions, 1989, 30(6): 411-422.

[18] SUN H. COMPASS: An ab initio force-field optimized for condensed-phase applications overview with details on alkane and benzene compounds[J]. The Journal of Physical Chemistry B, 1998, 102(38): 7338-7364.

[19] YEH I C, LENHART J L, RINDERSPACHER B C. Molecular dynamics simulations of adsorption of catechol and related phenolic compounds to alumina surfaces[J]. Journal of Physical Chemistry C, 2015, 119(14): 7721-7731.

[20] CHEN C F, LI H Y, HONG C W. Molecular dynamics analysis of high-temperature molten-salt electrolytes in thermal batteries[J]. CMC: Computers, Materials and Continua, 2015, 46(3): 145-163.

[21] 张亚楠. NaF-AlF3基电解质氧化铝溶解过程研究[D]. 北京: 北京科技大学, 2015: 104-115.

ZHANG Ya-nan. Study on dissolution process of alumina in NaF-AlF3-based melts[D]. Beijing: University of Science and Technology Beijing, 2015: 104-115.

[22] 徐 宁, 郭咏梅, 邱竹贤. 冰晶石-氧化铝熔体中的酸碱体 系[J]. 东北大学学报(自然科学版), 2000, 21(1): 63-65.

XU Ning, GUO Yong-mei, QIU Zhu-xian. The acid & alkali system in cryolite-alumina melts[J]. Journal of Northeastern University(Natural Science) , 2000, 21(1): 63-65.

[23] ROY R R, YE J, SAHAI Y. Viscosity and density of molten salts based on equimolar NaCl-KCl[J]. Materials Transactions, 1997, 38(6): 566-570.

[24] TENORIO J A S, ESPINOSA D C R. Effect of salt/oxide interaction on the process of aluminum recycling[J]. Journal of Light Metals, 2002, 2(2): 89-93.

Behaviors and mechanism of alkali fluorides wetting and melting oxide films on aluminum chips surface

WANG Huo-sheng1, 3, FU Gao-sheng1, SUN Ze-tang2, CHENG Chao-zeng1, SONG Li-li1

(1. School of Materials Science and Engineering, Fuzhou University, Fuzhou 350118, China;

2. School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350118, China;

3. School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118, China)

Abstract: Nano scanning auger system, molecular dynamics simulations and coalescence experiments were employed to study the oxide film structure of A356 alloy chips and the behaviors of salt fluxes containing alkali fluorides wetting and melting oxide films. Moreover, the coalescence mechanism was discussed. The results show that equimolar NaCl-KCl with addition of NaF or Na3AlF6 wetted well with Al2O3 inclusions but addition of AlF3. Eequimolar NaCl-KCl containing alkali fluorides can melt oxide film and promote the coalescence of wrapped aluminum droplets in molten fluxes. The effects of NaF and Na3AlF6 on coalescence are more significant than that of AlF3. The coalescence mechanism analysis results show that free F- ions are the premise for chips coalescence and the wetting between fluxes and Al2O3 inclusions improve the coalescence degree. Aluminum droplets can coalesce spontaneously in molten fluxes and the non-wetting between fluxes and aluminum liquid is benefit for the coalescence, but the improvement of fluxes viscosity by Na3AlF6 will resist the coalescence of small aluminum droplets.

Key words: aluminum chip; coalescence behavior; molecular dynamics simulation; alkali fluoride; wetting

Foundation item: Project(2015DFA71350) supported by International Cooperation Project of Science and Technology Ministry of China; Project(2012H0006) supported by Important Science and Technology Programs of Fujian Province, China

Received date: 2017-04-06; Accepted date: 2018-01-02

Corresponding author: FU Gao-sheng; Tel: +86-13600809853; E-mail: fugaosheng@fzu.edu.cn

(编辑 王超)

基金项目:国家科技部国际合作项目(2015DFA71350);福建省科技计划重点项目(2012H0006)

收稿日期:2017-04-06;修订日期:2018-01-02

通信作者:傅高升,教授,博士;电话:13600809853;E-mail: fugaosheng@fzu.edu.cn

摘 要:应用纳米扫描俄歇系统、分子动力学模拟和聚合实验,研究A356铝屑表面氧化膜的结构及含碱金属氟化物的熔剂润湿和溶解该氧化膜的行为,并探讨铝屑在熔剂中的聚合机理。结果表明:等摩尔NaCl-KCl熔剂及添加NaF或Na3AlF6后都可以与Al2O3润湿,而添加AlF3的熔剂与Al2O3不润湿。添加氟化物的等摩尔NaCl-KCl熔剂可以溶解氧化膜,并使铝屑聚合为铝球,其中NaF和Na3AlF6对促进聚合的效果最显著,而AlF3效果较差。聚合机理分析表明,熔融熔剂中的自由F-是铝屑聚合的前提条件,熔剂与Al2O3良好的润湿性可以提高氧化膜的溶解程度。氧化膜溶解后被其包裹的铝液滴可以自发地聚合成大的铝球,熔剂与铝液的不润湿性有利于铝液滴的聚合,但加入Na3AlF6后会比较显著提高熔剂黏度,阻碍细小铝球的聚合。

[1] 丁 宁, 高 峰, 王志宏, 龚先政. 原铝与再生铝生产的能耗和温室气体排放对比[J]. 中国有色金属学报, 2012, 22(10): 2909-2914.

[4] 谭喜平, 郑开宏, 宋东福, 张新明. Al-3B中间合金添加量对再生铸造铝合金中杂质铁含量的影响[J]. 中国有色金属学报, 2014, 24(6): 1401-1407.

[5] 孙德勤, 戴国洪, 徐 越. 熔剂法去除废铝熔体中镁的试验研究[J]. 轻合金加工技术, 2015, 43(12): 23-27.

[6] 孙德勤, 戴国洪, 徐 越. 废铝熔体中去除Cr元素的试验研究[J]. 轻合金加工技术, 2016, 44(1): 24-28.

[21] 张亚楠. NaF-AlF3基电解质氧化铝溶解过程研究[D]. 北京: 北京科技大学, 2015: 104-115.

[22] 徐 宁, 郭咏梅, 邱竹贤. 冰晶石-氧化铝熔体中的酸碱体 系[J]. 东北大学学报(自然科学版), 2000, 21(1): 63-65.