文章编号:1004-0609(2007)08-1247-08

热浸镀层在青岛站的海水腐蚀行为对比(Ⅱ)——潮差区

李 焰1,邢少华1,李 鑫2,魏绪钧2

(1. 中国科学院 海洋研究所,青岛266071;

2. 东北大学 材料与冶金学院,沈阳 110004)

摘 要:

测试了热浸镀锌(GI)、锌-5%铝-稀土(GF)和锌-55%铝-1.6%硅(GL)镀层钢板在青岛站的潮差区海水腐蚀行为,并利用腐蚀质量损失测试和显微结构分析,首次研究了3种镀层钢板的海水潮差区腐蚀行为。结果表明:3种镀层在潮差区均出现不同程度的生物污损,与全浸区相比其腐蚀速度明显降低;GI镀层溶解速度最快,氧化膜保护效果不佳,耐腐蚀性能最差;GF镀层的耐蚀性明显提高,潮差区的充气条件又促进了镀层的钝化,表现出较为优异的耐腐蚀性能;由于保护性的锌的腐蚀产物被滞留在富铝的枝晶网络中,比较充分的充气条件又促进了镀层富铝相的钝化,GL镀层在海水潮差区表现出最佳的腐蚀性能。对位于海水潮差区的钢材基体提供1 a保护期所需的镀层最小厚度分别为:GI镀层 25 μm;GF镀层 12 μm;GL镀层 3 μm;GF和GL镀层在潮差区的耐蚀性分别是厚度相当的GI的3倍和5倍。

关键词:

中图分类号:TG 174.41; TG 174.443 文献标识码:A

Seawater corrosion behavior of hot dip coatings at Qingdao test station (II)—Tidal zone

LI Yan1, XING Shao-hua1, LI Xin2, WEI Xu-jun2

(1. Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China;

2. School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: The corrosion behavior of hot dip Galvanized (GI), Galfan (GF) and Galvalume (GL) coated steels exposed to seawater tidal zone of Qingdao site was investigated with seawater corrosion test and microscopy morphology analysis. Biofouling takes place on the coupons in this zone to some extend and may result in partial protection of coating surface and lower corrosion rate. The poor performance of GI coating is mainly attributed to its largest dissolution rate and less protective oxidation product layer. The better performance of GF coating is ascribed to its lower dissolution rate and more resistant oxidation film formed on the coating surface in contact with well-aerated seawater. The protective zinc corrosion products retained in the Al-rich dendritic network slows down further attack, and well-aerated condition promotes passivity of Al-rich phase, GL coating thus shows the best performance in tidal zone. The minimum coating thickness requirement for one year protection afforded to steel structures that is exposed to tidal zone is then calculated as: GI, 25 μm; GF, 12 μm; GL, 3 μm. The corrosion resistance of GL and GF are five and three fold as that of GI exposed to tidal zone.

Key words: hot dip by galvanization; hot dip coating; seawater corrosion; corrosion resistance; tidal zone

金属在海水环境中的腐蚀行为会随其暴露条件的不同而发生很大的变化。海水区带不同,金属的腐蚀行为及规律往往也有所不同[1?2]。相对于海水全浸区而言,材料在潮差区的暴露条件存在很大的差别[3]。位于潮差区的金属表面与充分充气的海水接触,至少每天有一段时间是如此。金属表面的温度既受气温也受水温的影响,但通常接近或等于海水的温度。潮汐因地区而异,对于钢材之类的金属材料,较大的潮流运动将导致腐蚀速度增大[4]。海生物会栖居在位于潮差区内的金属表面上。在某些情况下,海生物的这种栖居也许能使钢材这样的金属表面得到部分的保护,或者会使不锈钢之类的金属局部腐蚀加快[4?6]。

本文作者曾就热浸镀层在海水全浸区中的腐蚀行为和腐蚀产物进行了有益的探讨[7?11],结果表明:热镀锌镀层在流动海水中以很快的速度溶解而又难于形成稳定的保护性腐蚀产物膜,耐海水腐蚀性能最差;热浸镀锌-5%铝-稀土和锌-55%铝-1.6%硅镀层的腐蚀产物具有抑制保护性,表现出较为优异的耐海水腐蚀性能;3种镀层在海水全浸区的耐蚀性强弱顺序依次为锌-55%铝-1.6%硅镀层>锌-5%铝-稀土镀层>锌镀层;如果考虑到局部腐蚀,热浸镀锌-5%铝-稀土镀层在海水全浸区可能会比锌-55%铝-1.6%硅镀层具有更强的综合优势。然而,在暴露条件存在很大不同的海水潮差区,热浸镀钢材将表现出何种腐蚀行为?目前尚不很清楚。而研究热浸镀钢材在海水环境—海水全浸区、潮差区和飞溅区中的腐蚀行为,了解其在不同海水暴露条件下的腐蚀规律和耐蚀性能,对于在不同的海水区带中合理选用热浸镀层的种类和厚度,延长钢质设备、构件的使用寿命,减少腐蚀造成的经济损失不仅有重要的理论意义,而且有广泛的应用价值。因此,本文作者开展了热浸镀锌、锌-5%铝-稀土和锌-55%铝-1.6%硅镀层在青岛海域的潮差区海水腐蚀测试,并利用腐蚀质量损失测试和显微结构分析,首次研究这3种热浸镀层在海水潮差区的腐蚀行为。

1 实验

1.1 实验材料

实验所用材料同文献[11],为商业化热浸镀锌(GI)、锌-5%铝-稀土(GF)和锌-55%铝-1.6%硅(GL)这3种镀层钢板。钢材基体为低碳钢;镀层厚度分别为:GI,10~12 μm;GF,13~15 μm;GL,22~25 μm。

1.2 热浸镀钢材的海水潮差区腐蚀测试

按照文献[12]的规定,在青岛海水腐蚀试验站进行了为期18个月的热浸镀钢材海水潮差区实海暴露试验。长200 mm、宽100 mm的镀层钢板试样,经脱脂、清洗、干燥、称取质量后,切边用环氧树脂密封,采用串挂法竖直地固定在钛板制作的框架并安装在固定式潮差区试验平台上,保持试样位于平均潮位±0.3 m。经历3、6、12和18个月的海水腐蚀后将试样分批取出,清理、干燥后照相。试样用大量自来水清洗,经竹刀去除绝缘镶嵌材料,无水乙醇清洗、脱水、干燥;在80 ℃下,用20%的铬酸溶液清洗[13?14]试样以去除腐蚀产物,处理后的试样用自来水冲洗、冷风吹干,无水乙醇清洗、脱水,干燥24 h后称其质量;用空白试样进行校正后获得试样的腐蚀失重。

1.3 微观腐蚀形貌分析

采用HITACHI S?4800型高分辨场发射扫描电镜,对热浸镀钢材在海水潮差区腐蚀不同周期的试样进行微观形貌分析,扫描电镜的工作电压为20 kV。采用INCA EDAX能谱仪对试样表面的典型区域进行元素分析。

2 结果与讨论

2.1 热浸镀GI镀层钢板在海水潮差区的腐蚀行为

2.1.1 宏观腐蚀形貌

GI镀层钢板在海水潮差区腐蚀不同周期后的宏观形貌如图1所示。在潮差区曝露3个月时,镀层已失去金属光泽,表面大部分呈青灰色;腐蚀6个月后,试样出现大面积红锈,发生基体腐蚀,表明镀层已基本失效;腐蚀12个月后,钢材基体严重锈蚀,试样表面出现厚重红锈并有多处起泡,锈层上还有青苔等海生物附着,而且由于潮汐的冲刷作用,镀层钢板产生了剥蚀状腐蚀;曝露18个月后,试样表面已呈溃疡状,并附着有一层红褐色腐蚀产物,其表面附着较多的青苔和泥沙。

2.1.2 腐蚀质量损失

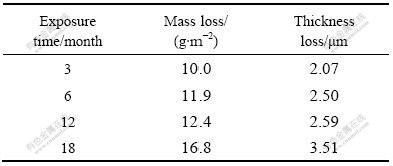

由表1中的腐蚀质量损失数据可知,GI镀层在海水潮差区的耐腐蚀性能较差。在潮差区腐蚀6个月时,试样的腐蚀失厚即为12.53 μm,略微超过腐蚀前的镀层平均厚度,表明镀层基本上已溶解,开始进入钢材基体腐蚀阶段,与图1所示的腐蚀形貌吻合;试样的腐蚀失重在暴露12个月后迅速增加,这主要是因为镀层完全破坏后,镀层钢板的腐蚀行为主要表现为钢材基体在海水中的腐蚀行为。与全浸区[11]相比,热浸镀GI镀层钢板在潮差区的腐蚀较轻。其主要原因是置于潮差区的镀层周期性地暴露于大气中,可以间断性地修复部分遭腐蚀破坏的腐蚀产物膜,而且,在潮差区海水对试样的冲刷也不如全浸区那么剧烈,这在一定程度上减缓了镀层的腐蚀速度。可确定厚度为12 μm左右的GI镀层在海水潮差区的使用寿命约为6个月。

图1 GI镀层钢板在海水潮差区腐蚀不同周期的表面形貌

Fig.1 Surface appearances of GI coated sheet steel after exposed to seawater tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months; (d) 18 months

表1 GI镀层钢板在海水潮差区的腐蚀质量损失

Table 1 Mass loss data of GI coated sheet steel exposed to seawater tidal zone

2.1.3 微观腐蚀形貌

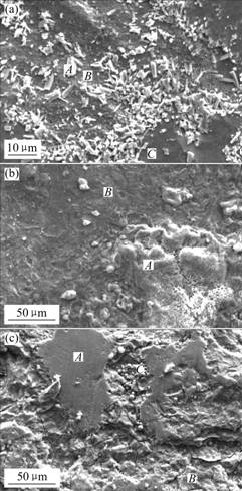

如图2(a)所示,在海水潮差区腐蚀3个月后,有大量的针状晶粒镶嵌或残留在GI镀层钢材基底上,由表2中EDS数据可知,选区A和C的锌含量较高,铁含量较低,间或有微量的铝存在,可以确定这些针状物为尚未腐蚀的镀层;选区B为中间合金层,锌和铝的含量很少,铁含量较高。因此,在潮差区暴露3个月后,腐蚀前沿已到达镀层的ζ相。腐蚀6个月后镀层表面微观形貌如图2(b)所示,试样表面有大量的层片状或团状腐蚀产物,容易看出,选区A和B均为铁不同氧化程度的氧化物,说明此时镀层已消耗殆尽,钢材基体已开始遭受侵蚀。GI镀层在海水潮差区腐蚀12个月后的微观形貌如图2(c)所示。由于GI镀层已进入钢材基体腐蚀阶段,所以,SE中给出的均是碳钢在海水潮差区的微观腐蚀形貌,EDS数据则证实了所选区域绝大部分都是钢材基体或其不同氧化程度的氧化物。

图2 GI镀层钢板在海水潮差区暴露3、6和12个月后的微观形貌

Fig.2 Surface morphologies of GI coated sheet steel after exposed to seawater tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months

2.2 热浸镀GF镀层钢板在海水潮差区的腐蚀行为

表2 图2中选区的能谱分析结果

Table 2 EDS analysis result for selected areas in Fig.2 (mass fraction, %)

2.2.1 宏观腐蚀形貌

GF镀层钢板在海水潮差区腐蚀不同周期后的宏观形貌如图3所示。试样在潮差区暴露3个月后失去部分金属光泽,但镀层还保持着完整性;腐蚀6个月后,试样完全失去金属光泽;腐蚀12个月后,试样表面附着大量青苔和海泥,腐蚀产物较少;暴露18个月后,试样表面出现多处红锈,表明已发生基体金属区的腐蚀。

图3 GF镀层钢板在海水潮差区腐蚀不同周期的表面形貌

Fig.3 Surface appearances of GF coated sheet steel after exposed to seawater tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months; (d) 18 months

2.2.2 腐蚀质量损失

由表3中的质量损失数据可知,GF镀层在海水潮差区的耐腐蚀性能比较优异。镀层在前3个月的腐蚀厚度损失较小,仅有2.81 μm,为GI镀层的31.9%;随着时间的延长,镀层腐蚀速度在第3~6个月内明显放慢,说明镀层的全面腐蚀受到了抑制;随后,试样的腐蚀质量损失又迅速增加,到暴露12个月时几乎增加了2倍,这很可能是由于镀层出现了局部腐蚀;暴露18个月后,试样的腐蚀厚度损失达到12.77 μm,略低于腐蚀前的镀层平均厚度,表明镀层已接近完全溶解,即将进入钢材基体腐蚀阶段,也很有可能是镀层尚未完全溶解即已出现基体的局部腐蚀。腐蚀质量损失测试的结果与图3所示腐蚀形貌的结果基本吻合。可大致确定,厚度为15 μm左右的GF镀层在海水潮差区的使用寿命约18个月。

表3 热浸镀GF镀层钢板在海水潮差区的腐蚀质量损失

Table 3 Mass loss data of GF coated sheet steel exposed to seawater tidal zone

2.2.3 微观腐蚀形貌

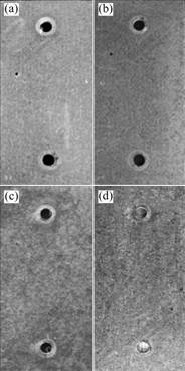

如图4(a)所示,GF镀层钢板在海水潮差区暴露3个月后存在明显的晶界腐蚀。由表4中EDS数据容易看出,选区A的锌、铝元素的质量分数约为95.5%,应是尚未腐蚀的共晶相晶粒;选区B为晶界富锌相被选择性脱溶后残留的镀层网络及其氧化膜。

表4 图4中选区的能谱分析结果

Table 4 EDS analysis result for selected areas in Fig.4(mass fraction, %)

图4 GF镀层钢板在海水潮差区暴露3、6、12和18个月后的微观形貌

Fig.4 Surface morphologies of GF coated sheet steel after exposed to tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months; (d) 18 months

如图4(b)所示,镀层在潮差区暴露6个月后表面密布着深浅不一的腐蚀坑。容易看出,坑周围(选区A)富铝,应是残留的镀层晶粒,而坑底(选区B)为富锌相及其腐蚀产物。GF镀层腐蚀12个月和18个月后的微观形貌如图4(c)和(d)所示,由于在潮差区暴露12个月后已开始进入钢材基体腐蚀阶段,所以,这些SE图中给出的均是碳钢在海水潮差区的微观腐蚀形貌。EDS数据对上述观点予以了证实,所选区域是钢材基体或残留的合金层。

2.3 热浸镀GL镀层钢板在海水潮差区的腐蚀行为

2.3.1 宏观腐蚀形貌

GL镀层钢板在海水潮差区腐蚀不同周期后的宏观形貌如图5所示。试样在潮差区暴露3个月和6个月后的腐蚀非常轻微,只是不同程度地失去金属光泽;腐蚀12个月后,试样表面附着了大量青苔和海泥,腐蚀产物不多且多黏附在青苔和海泥下方;腐蚀18个月后,试样表面尽管有较多青苔和海泥附着,但镀层仍然没有明显的破坏迹象。

2.3.2 腐蚀质量损失

由表5中的腐蚀质量损失数据可知,GL镀层在海水潮差区的耐腐蚀性能在3种镀层试样中最好,在每一个取样周期中的腐蚀质量损失均最少。特别是腐蚀18个月后,由于成分复杂的腐蚀产物层在镀层表面的附着,有效地抑制了镀层的全面腐蚀,镀层的腐蚀失厚非常小,仅3.51 μm,是同时期GF镀层的27.5%。腐蚀质量损失结果与图5中所示腐蚀形貌的结果吻合,可大致估计厚度为25 μm左右的GL镀层在海水潮差区的使用寿命约为10 a。

图5 GL镀层钢板在海水潮差区腐蚀不同周期的表面形貌

Fig.5 Surface appearances of GL coated sheet steel after exposed to seawater tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months; (d) 18 months

表5 GL镀层钢板在海水潮差区的腐蚀失重数据

Table 5 Mass loss data of GL coated sheet steel exposed to seawater tidal zone

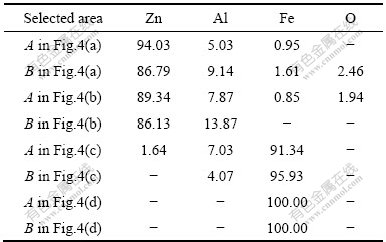

2.3.3 微观腐蚀形貌

如图6(a)所示,GL镀层在海水潮差区暴露3个月后表面存在选择性腐蚀。由表6中EDS数据容易看出,图中选区A为尚未腐蚀的富铝枝晶相,选区B为被选择性脱溶的富锌枝晶间相及其氧化物。此时GL在潮差区的腐蚀较轻,与质量损失实验结果吻合。如图6(b)所示,GL镀层在海水潮差区暴露6个月后表面选择性腐蚀趋于明显。暴露12个月后,镀层表面有一定程度的腐蚀,如图6(c)所示。图中选区A为镀层中的富铝枝晶相,比较耐蚀;选区B为富锌的枝晶间相脱溶后留下的枝晶网络及其氧化物。如图6(d)所示,在海水潮差区暴露18个月后镀层腐蚀程度增加,且表面腐蚀产物增多。选区A为镀层中耐蚀的富铝枝晶相;选区B为富锌的枝晶间相,易优先溶解;选区C为镀层的腐蚀产物。由于镀层的腐蚀产物被滞留在富铝相的枝晶网络中,从而使镀层在潮差区表现出优异的耐蚀性[15]。

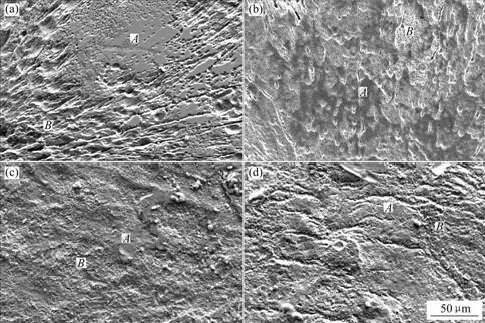

2.4 3种镀层钢板在海水潮差区的腐蚀行为对比

3种镀层钢材的腐蚀动力学曲线如图7所示。由于3种镀层试样在潮差区均出现不同程度的生物污损,这可能给镀层金属表面带来部分保护,容易看出,镀层在潮差区的腐蚀速度比全浸区[11]明显降低,镀层失效(出现红锈)的时间也大大延长。因此,在海水潮差区使用热浸镀层尤其是锌铝合金镀层对钢结构进行保护是一个非常有效的防护手段。

容易发现,GI镀层在海水潮差区暴露不同周期时的腐蚀速度在3种热浸镀层中最快。这与锌的溶解速度快而腐蚀产物层的保护效果不佳密切相关,因此它的耐腐蚀性能最差。在海水潮差区暴露6个月后,镀层消耗殆尽,基体金属发生腐蚀,随后进入钢材基体的腐蚀阶段。随着暴露时间的延长,失去保护的钢材基体腐蚀严重,镀层钢板的腐蚀速度迅速增加。

GF镀层在海水潮差区的耐蚀性比GI镀层显著提高,其腐蚀速度约为GI镀层的1/3左右。这要归因于铝的合金化作用使镀层的腐蚀电流大幅度降低[11],极化阻力明显增大。但与GL镀层相比,GF镀层的均匀腐蚀速度相对较大。在海水潮差区,GF镀层发生选择性腐蚀,富锌的晶界被选择性优先溶解,然后是共晶相晶粒腐蚀,因此在刚开始测试时腐蚀速度相对较快。由于比较充分的充气条件促进了镀层钝化,这些氧化产物通过阻滞镀层腐蚀的传质过程抑制了镀层的全面腐蚀,因此在随后的测试过程中镀层钢材的腐蚀速度基本上保持着缓慢下降的趋势。在潮差区暴露18个月后,镀层消耗殆尽,基体金属发生腐蚀,随后进入钢材基体的腐蚀阶段。在潮差区暴露12个月时的腐蚀速度较高可能与海生物附着引起的镀层局部腐蚀有关。

图6 GL镀层钢板在海水潮差区暴露3、6、12和18个月后的表面微观形貌

Fig.6 Surface morphologies of GL coated sheet steel after exposed to tidal zone for various intervals: (a) 3 months; (b) 6 months; (c) 12 months; (d) 18 months

表6 图6中各选区的能谱分析结果

Table 6 EDS analysis result for selected areas in Fig.6 (mass fraction, %)

图7 GI、GF和GL镀层钢板在海水潮差区的腐蚀速度

Fig.7 Corrosion rate curves of GI, GF and GL coated sheet steel exposed to seawater tidal zone

GL镀层在海水潮差区表现出最佳的腐蚀性能,腐蚀速度最慢。GL镀层由于合金化作用而具有富铝枝晶相-富锌枝晶间相的两相结构,在海水中富锌枝晶间相将优先腐蚀[7],所以镀层刚开始在海水潮差区暴露的时候具有与GI层相近的腐蚀行为,腐蚀速度较快。然而随腐蚀过程的进行,由于保护性的锌的腐蚀产物被滞留在富铝的枝晶网络中,有效地延缓了腐蚀的进一步发生[15],镀层钢材的腐蚀速度逐渐下降。随着镀层中富锌枝晶间相的不断溶解,GL镀层逐渐表现出更类似于铝的腐蚀行为,潮差区比较充分的充气条件促进了镀层富铝相的钝化,这些氧化产物通过阻滞镀层腐蚀的传质过程进一步抑制了镀层的全面腐蚀,镀层在潮差区的腐蚀速度不断下降。在海水潮差区暴露18个月后,GL的腐蚀速度降到最低。

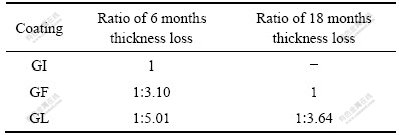

由图7可以发现,热浸镀GI和GF镀层在海水潮差区的腐蚀速度(以镀层失效时间计)分别为25.06 μm/a和8.51 μm/a,GL的腐蚀速度则为2.34 μm/a。因此,在海水潮差区中为重大工程项目进行热浸镀层的设计、选材和可行性论证时,可以预计:如若要对钢材基体提供1 a的保护期,所需GI镀层的厚度将不低于25 μm,GF镀层的厚度不少于12 μm,GL镀层的厚度则不少于3 μm。为便于直接比较GI与GF和GL镀层的耐蚀性,本文作者计算了在潮差区海水腐蚀6和18个月后3种镀层腐蚀失厚的相对比值,如表7所列。根据表中的比值可以预测,GF和GL镀层在海水潮差区的耐蚀性分别是厚度相当的GI的3倍和5倍;而GL镀层的耐蚀性又是厚度相当的GF的2~3倍。因此,3种镀层在海水潮差区的耐蚀性强弱顺序与在海水全浸区的情况相同,耐蚀性由强至弱的顺序依次为:GL>GF>GI。

表7 海水潮差区暴露6和18个月后镀层腐蚀失厚的相对比值

Table 7 Ratios of 6 and 18 months coating thickness loss for hot dip coatings exposed to seawater tidal zone

3 结论

1) 热浸镀GI、GF和GL镀层钢板在青岛站的潮差区海水腐蚀测试结果表明,3种镀层试样均出现不同程度的生物污损,这可能给镀层金属表面带来部分保护,使得镀层在潮差区的腐蚀速度比全浸区明显降低。

2) 由于腐蚀电流密度最大,GI镀层的氧化膜保护效果不佳,耐海水腐蚀性能最差。

3) 由于铝的合金化作用使得镀层的腐蚀电流大幅度降低,而潮差区的充气条件又促进了镀层的钝化,抑制了镀层的全面腐蚀,因此GF镀层在潮差区的耐蚀性比GI镀层明显提高。

4) 由于保护性的锌的腐蚀产物被滞留在富铝枝晶网络中,比较充分的充气条件又促进了镀层富铝相的钝化,镀层腐蚀的传质过程受到明显抑制,所以GL镀层在潮差区表现出最佳的腐蚀性能。

5) GF和GL镀层在海水潮差区的耐蚀性分别是厚度相当的GI的3倍和5倍;对位于海水潮差区的钢材基体提供1 a保护期所需的镀层最小厚度分别为:GI镀层25 μm;GF镀层12 μm;GL镀层3 μm。

[1] Hou B R, Zhang J L, Sun H Y, Li Y, Xiang B. Corrosion of C-Mn steel in simulated tidal and immersion zones[J]. British Corrosion Journal, 2001, 36(4): 310?312.

[2] Hou B R, Duan J Z, Zhang J L, Sun H Y, Li Y. Tests for hanging steel specimens in seawater[J]. Materials Performance, 2002, 41(10): 45?48

[3] Schumacher M. Seawater corrosion handbook[M]. New Jersey: Noyes Data Corporation, 1979.

[4] Boyd W K, Fink F W. Corrosion of metals in marine environments[M]. Columbus: Metals and Ceramics Information Center, 1978: 48?51.

[5] Compton K G. Handbook on corrosion testing and evaluation[M]. New York: John Wiley and Sons, 1971: 507?514.

[6] Shifler D A. Understanding material interactions in marine environments to promote extended structural life[J]. Corrosion Science, 2005, 47(10): 2335?2352.

[7] LI Yan. Corrosion behaviour of hot dip zinc and zinc-aluminium coatings on steel in seawater[J]. Bulletin of Materials Science, 2001, 24(4): 355?360.

[8] 李 焰, 魏绪钧, 冯法伦. 热浸镀层海水全浸腐蚀行为研究[J]. 材料保护, 2001, 34(5): 11?12.

LI Yan, WEI Xu-jun, FENG Fa-lun. Immersion corrosion behavior of hot dip coated Zn-Al coating in seawater[J]. Materials Protection, 2001, 34(5): 11?12.

[9] LI Yan. Formation of nano-crystalline corrosion products on Zn-Al alloy coating exposed to seawater[J]. Corrosion Science, 2001, 43(9): 1793?1800.

[10] 李 焰, 魏绪钧, 冯法伦. 热浸镀锌铝多元合金镀层表面纳米级微晶腐蚀产物的共沉淀机理[J]. 中国有色金属学报, 2001, 11(2): 248?252.

LI Yan, WEI Xu-jun, FENG Fa-lun. Co-precipitation of nano-crystalline corrosion products on hot dip Zn-Al alloy coating[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(2): 248?252.

[11] 李 焰, 邢少华, 李 鑫, 魏绪钧. 热浸镀层在青岛站的海水腐蚀行为对比研究(I)—全浸区[J]. 中国有色金属学报, 2006, 16(12): 2083?2091.

LI Yan, XING Shao-hua, LI Xin, WEI Xu-jun. Seawater corrosion behavior of hot dip coatings at Qingdao test station(I)—Immersion zone[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2083?2091.

[12] GB 6384—86. 船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法[S].

GB 6384—86. The testing methods for seawater corrosion in natural environment of metallic materials for ship and offshore structures[S].

[13] King G A, O’Brien D J. The influence of marine environments on metals and fabricated coated metal products, freely exposed and partially sheltered[C]//Atmospheric corrosion, ASTM STP 1239. Philadelphia: American Society for Testing and Materials, 1995: 167?192.

[14] Zoccola J C, Townsend H E, Borzillo A R, Horton J B. Atmospheric corrosion behavior of aluminum-zinc alloy-coated steel[C]//Atmospheric Factors Affecting the Corrosion of Engineering Metals, ASTM STP 646. Philadelphia: American Society for Testing and Materials, 1978: 165?184.

[15] Palma E, Puente J M, Morcillo M. The atmospheric corrosion mechanism of 55%Al-Zn coating on steel[J]. Corrosion Science, 1998, 40(1): 61?68.

基金项目:国家自然科学基金资助项目(40306013);青岛市自然科学基金资助项目(04-2-JZ-113)

收稿日期:2006-11-21;修订日期:2007-04-16

通讯作者:李 焰,研究员;电话:0532-82898832;传真:0532-82898832; E-mail: yanlee@ms.qdio.ac.cn

摘 要:测试了热浸镀锌(GI)、锌-5%铝-稀土(GF)和锌-55%铝-1.6%硅(GL)镀层钢板在青岛站的潮差区海水腐蚀行为,并利用腐蚀质量损失测试和显微结构分析,首次研究了3种镀层钢板的海水潮差区腐蚀行为。结果表明:3种镀层在潮差区均出现不同程度的生物污损,与全浸区相比其腐蚀速度明显降低;GI镀层溶解速度最快,氧化膜保护效果不佳,耐腐蚀性能最差;GF镀层的耐蚀性明显提高,潮差区的充气条件又促进了镀层的钝化,表现出较为优异的耐腐蚀性能;由于保护性的锌的腐蚀产物被滞留在富铝的枝晶网络中,比较充分的充气条件又促进了镀层富铝相的钝化,GL镀层在海水潮差区表现出最佳的腐蚀性能。对位于海水潮差区的钢材基体提供1 a保护期所需的镀层最小厚度分别为:GI镀层 25 μm;GF镀层 12 μm;GL镀层 3 μm;GF和GL镀层在潮差区的耐蚀性分别是厚度相当的GI的3倍和5倍。