文章编号:1004-0609(2016)-09-1959-08

激光熔覆原位合成强化相的结晶过程

李 敏1, 2,黄 坚2,朱彦彦2,李铸国2,吴毅雄2

(1. 上海电力学院 能源与机械学院,上海 200090;

2. 上海交通大学 激光制造与材料改性重点实验室,上海 200240)

摘 要:

在Ti-3Al-2V表面激光熔覆原位合成TiB/TiN复合强化钛基复合涂层。采用XRD、SEM、EPMA和TEM等方法分析原位合成强化颗粒的显微形貌和生长方式。结果表明:熔覆层中存在两种原位合成强化相TiB和TiN;面心立方结构的TiN具有较高的各向同性,在快速凝固条件下呈现树枝晶和等轴晶形貌;TiB具有两种形态,初生TiB具有空心结构针棒状TiB,空心结构内部孔洞不规则,各处壁厚不均匀;共晶的TiB呈现细小、实心的针棒状组织形貌。TiB为B27结构,点阵常数为α=0.628 nm,b=0.312 nm和c=0.461 nm;TiB沿[0 1 0]方向的生长速度最快,堆垛层错的方向平行于(1 0 0)面,并且伴随位错的产生。

关键词:

中图分类号:TN249;TG156.99 文献标志码:A

钛合金因具有较高的比强度、比刚度、优异的耐蚀性、耐热性能和生物相容性,广泛地应用于航天、航海、石油、化工、生物和医药等工业[1-2]。然而,钛合金低的耐磨性能限制了其在一些特殊要求场合的应用。激光熔覆表面增强成为目前合金表面改性的重要方式之一[3-5]。复合涂层结合陶瓷相的高硬度、高强 度、耐磨、耐蚀等特性和金属良好的塑、韧性、对所强化金属基材的好的润湿性特点而被广泛应用于涂层体系。目前研究钛合金表面强化涂层体系有Ti-N[6]、Ti-B[7]、Ti-C-N[8]、Ti-Si[9]、Ti-B-C、Ti-C[10-12],Ti-BN[13]等,合成涂层表面性能均有所提高。研究发现[14-16],原位合成细小、弥散的强化相颗粒能有效地强化合金表面,主要是细晶强化、第二相强化与弥散强化共同作用的结果。而激光熔覆具有较快的加热和冷却速 度,晶粒结晶不容易控制。然而强化相的结晶过程对形貌、粒度和分布影响极大,从而影响强化涂层的耐磨损性能。目前,研究多集中于原位合成工艺与性能等方面,而对合成强化相的结晶过程与微结构关系特征缺乏系统研究。因此,本文作者采用激光熔覆技术,以纯Ti和BN粉末为原材料,在Ti-3Al-2V的表面的表面原位合成(TiB-TiN)/Ti基涂层,研究原位合成强化相的形貌显微组织形貌及生长行为特点。

1 实验

实验所用熔覆基板为挤压态Ti-3Al-2V合金。首先加工尺寸分别为100 mm×20 mm×8 mm的试样。熔覆前试样先经砂轮、砂纸手工打磨,然后表面进行酸洗(3%HF+6%HNO3水溶液,体积分数),去除表面的氧化层,接着采用丙酮或者酒精清洗表面油污。最后烘干试板表面,待用。实验时将试板置于冲满氩气(氩气纯度大于99.9%)的保护气槽中,以防止熔覆过程中试板被氧化。

实验用粉末为分析纯Ti粉末(平均粒度为100 μm)、h-BN(平均粒度为10~30 μm)。Ti与BN的摩尔比为4:1,经搅拌式球磨机机械混合均匀后,置于干燥箱中经120 ℃、2 h烘干处理,最后置于同轴送粉器进行送粉。

本实验中采用的激光器是德商罗芬激光技术公司所生产的DL-035Q型半导体激光器。激光器最高功率为3500 W,激光聚焦光斑尺寸为3.3 mm×2 mm,能量分布在慢轴方向呈高帽分布,在快轴方向呈高斯分布,激光波长为808 nm。送粉方式为同轴送粉。实验过程中控制低稀释率,并且BN和Ti完全熔解。经过多次实验,选用了最优工艺参数如下:激光功率为1400 W,激光扫描速度为6 mm/s,送粉量为7.1 g/min,保护气流量为20 L/min,进行多道单层搭接,搭接率为50%,熔覆层面积为100 mm×100 mm,激光扫描方向和其快轴方向垂直。

沿平行于激光扫描方向截取熔覆试样。试样经机械打磨抛光后,利用X射线衍射(XRD)分析仪分析熔覆层的相组成。XRD衍射仪的型号为D/max 2550VL/PC,加速电压为35 kV,电流为200 mA,采用Cu靶(λ=0.154060 nm),扫描速度为3(°)/min。利用JSM-7600型扫描电镜观察熔覆层中垂直于激光扫描方向熔覆层的显微组织形貌。采用电子探针(EPMA, JXA-8230)对不同相中元素含量进行点分析。SEM和EPMA试样在室温条件下在进行深度腐蚀,腐蚀剂成分为13%HF+26%HNO3溶剂。采用JEM-2100TEM和JEM-2100F型透射电镜观察分析显微组织形貌、选区电子衍射花样和高分辨透射电子显微组织。为降低基体的稀释作用产生熔覆层成分与所配成分的差异,试样测试的部位为熔覆层的上部组织。

2 结果与分析

2.1 合金的物相分析

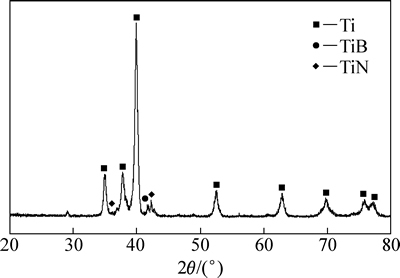

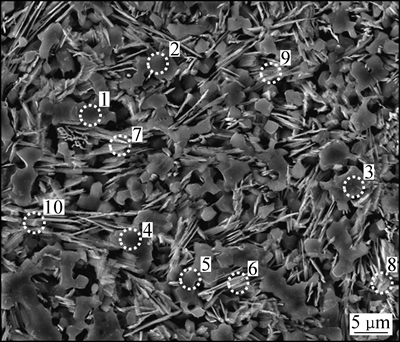

图1所示为熔覆层的XRD谱。由图1可知,获得的熔覆层中含α-Ti、TiN和TiB相。由于原粉末中不含有TiB和TiN陶瓷相,因此,在熔覆层中原位合成了TiB和TiN陶瓷相。图2所示为典型的熔覆层显微形貌组织。由图2可知,熔覆层中主要存在两种形貌的相组织:一种是等轴晶,另外一种是针棒状组织。由于试样经过HF-HNO3深度腐蚀,大部分的α-Ti被腐蚀完全,因此存在的两种相对应的是生成的强化相组织。对图2中多处针棒状组织和等轴晶组织进行EPMA成分分析,结果如表1所列。由EPMA的分析结果可知,等轴晶主要含有Ti和N元素, 针棒状组织为Ti与B组成的组织。结合图1可知,等轴晶组织为TiN,针棒状组织为TiB。

图1 熔覆层的XRD谱

Fig. 1 XRD pattern of clad layer

图2 熔覆层典型显微形貌

Fig. 2 Typical microstructure of clad layer

表1 熔覆层中不同相中元素的EMPA能谱分析

Table 1 EPMA analysis results of phases of clad layer shown in Fig. 2

2.2 TiN的形貌及生长分析

图3所示为TiN透射电镜明场像和对应的两套选区电子衍射斑点,衍射斑点为同一晶粒倾转不同方位所获得。由图3分析可知,原位合成的TiN属于面心立方点阵类型,点阵常数为a=0.4245 nm。面心立方点阵为对称结构,其界面能和原子结合能具有高度的各向同性的特点。同时,由Ti-N二元相图可知,液相线斜率较大,激光熔覆过程中熔池的冷却速度快,在结晶过程中容易形成成分过冷,使TiN长成树枝晶或者等轴晶形貌特点。TiN形核和生长过程随着凝固过程中结晶过程条件的变化,不同尺寸的面心立方结构强化相在不同的生长阶段的具有不同生长机制:在生长初期(树枝晶尺寸比较小的时候), TiN相的固液界面为微观粗糙界面,以非小平面界面长大。在生长后期,由于结晶条件的变化,TiN相的固液界面变为微观光滑界面, 以小平面界面形式向前推进。

图3 TiN的TEM像和对应的衍射斑点

Fig. 3 TEM image (a) and corresponding SADP ((b), (c)) of TiN

2.3 TiB的晶体形貌分析及生长机理

2.3.1 实心棒状TiB形貌及生长分析

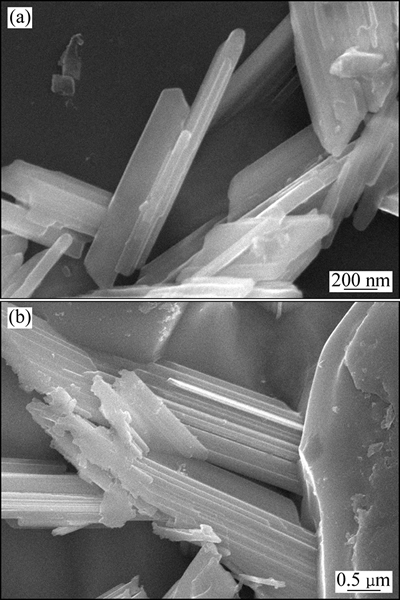

TiB通过[Ti]+[B]=TiB反应形成了TiB晶核,TiB典型的SEM像如图4所示。由图4可知,TiB呈针棒状,表面光滑和平直,在针棒状组织的横截面呈现宏观的“台阶”生长形貌。

图5所示为针棒状TiB横截面和纵截面显微形貌照片及对应的选区电子衍射斑点。由图5可知,TiB是B27结构,点阵常数为a=0.628 nm,b=0.312 nm和 c=0.461 nm。TiB的横截面为六角形,其横截面由(1 0 0)、(1 0 1)和(1 0 )构成(见图5(a))。图5(b)所示为对应的选区子衍射斑点。由于TiB横截面的法向平行入射束方向相同,为[0 1 0]方向,因此,TiB的晶须沿着[0 1 0]方向生长。TiB的纵截面的选区电子衍射斑点的晶带轴多为(1 0 0)、(1 0 1)和(1 0

)构成(见图5(a))。图5(b)所示为对应的选区子衍射斑点。由于TiB横截面的法向平行入射束方向相同,为[0 1 0]方向,因此,TiB的晶须沿着[0 1 0]方向生长。TiB的纵截面的选区电子衍射斑点的晶带轴多为(1 0 0)、(1 0 1)和(1 0  )。综上所述可知,TiB的针棒状生长方向为[0 1 0]方向。

)。综上所述可知,TiB的针棒状生长方向为[0 1 0]方向。

图4 TiB的典型形貌

Fig. 4 Typical microstructures of TiB

图5 TiB的TEM明场像及其相应的选区电子衍射

Fig. 5 TEM images and corresponding SADP of TiB

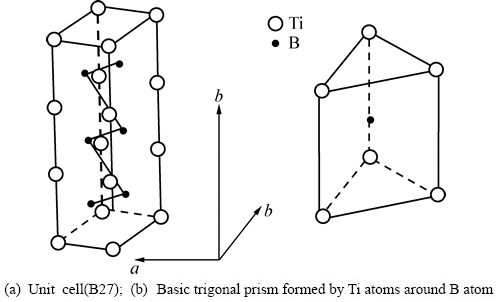

TiB具有B27结构,其晶体结构特征如图6所示,Ti原子与B原子之间离子建结合,B—B之间是以共价键结合。在Ti原子与B原子结合形成TiB相,B原子的大部分电子构成B—B的共价键,并形成单独的单键形式,即平行于b轴方向,每个B原子形成单链,呈“Z”字形,并且每个硼原子位于6个钛原子组成的三角棱晶的中心(见图7)。(由图7可知,B27 结构由三角棱晶堆垛成柱状阵列组成,而柱状阵列相邻的三角棱晶的六个正交面中只有两个重叠。因此可推导Ti和B 原子在[0 10]和[0 0 1]方向的单胞及相应的原子排布[17]。由图7可知:在[1 0 0]方向(即a 轴方向),每层原子为Ti 原子或者B 原子,以abb′a′a′′b′′b′′′a′′′abb′a′a′′b′′b′′′a′′′ …形式排列;在[0 1 0]方向(即b 轴方向),每层Ti:B 原子以abababab…的形式排列,摩尔比为1:1;在[0 0 1]方向(即c轴方向),每层原子以aa′bb′aa′bb′…排列,摩尔比为1:1。由于[0 1 0]、[0 0 1]方向Ti 和B 摩尔比相等,均为1:1。B27结构由三角棱晶堆垛成柱状阵列组成,而柱状阵列相邻的三角棱晶的6个正交面中只有两个重叠。因此,可推导Ti和B原子在[0 1 0]和[0 0 1]方向的单胞及相应的原子排布[17]。由图7可知:在[1 0 0]方向(即a轴方向),每层原子为Ti原子或者B原子,以 形式排列;在[0 1 0]方向(即b轴方向),每层Ti和B原子以

形式排列;在[0 1 0]方向(即b轴方向),每层Ti和B原子以 的形式排列,摩尔比为1:1;在[0 0 1]方向(即c轴方向),每层原子以

的形式排列,摩尔比为1:1;在[0 0 1]方向(即c轴方向),每层原子以 排列,摩尔比为1:1。由于[0 1 0]、[0 0 1]方向Ti和B摩尔比相等,均为1:1。因此,[0 1 0]和[0 0 1]方向面的生长速度高于Ti和B化学配比不等的[1 0 0]面。另外结合键越强,密度越高(密度由大到小的顺序为B-B、B-Ti、Ti-Ti),其面速度生长更快。因此,TiB沿 [0 1 0]方向生长速度比垂直于(1 0 0)、(1 0 1)、(1 0 2)和(0 0 1)面的更快,更易于形成针棒状。如果生长速度差别较大,(0 0 1)将消失,而[1 0 0]方向的生长速度最慢,因此,垂直于该方向的(1 0 0)面形成界面最大,TiB的横截面就容易出现 (1 0 0)、(1 0 1)和(1 0

排列,摩尔比为1:1。由于[0 1 0]、[0 0 1]方向Ti和B摩尔比相等,均为1:1。因此,[0 1 0]和[0 0 1]方向面的生长速度高于Ti和B化学配比不等的[1 0 0]面。另外结合键越强,密度越高(密度由大到小的顺序为B-B、B-Ti、Ti-Ti),其面速度生长更快。因此,TiB沿 [0 1 0]方向生长速度比垂直于(1 0 0)、(1 0 1)、(1 0 2)和(0 0 1)面的更快,更易于形成针棒状。如果生长速度差别较大,(0 0 1)将消失,而[1 0 0]方向的生长速度最慢,因此,垂直于该方向的(1 0 0)面形成界面最大,TiB的横截面就容易出现 (1 0 0)、(1 0 1)和(1 0  )低指数面。

)低指数面。

图6 TiB的晶体结构

Fig. 6 Schematic diagrams of TiB

图7 TiB沿着[0 1 0]和[0 0 1]方向原子排布

Fig. 7 Atom arrangement of TiB along direction of [0 1 0] and [0 0 1]

吕等[17]分别采用概率论计算3个方向原子排布的概率和采用BFDH模型分析TiB的增长形态,得到以下结论:1) 沿着a、b和c轴原子排布的概率分别为1/65536, 1/16和1/256。即沿着b轴排列的几率最大,而沿着a轴排列的几率最小,因此,沿着a轴方向的生长速度最慢,b轴生长速度最快;2) 采用BFDH模型获得各晶面的生长速率R与晶面的间距d成反比:R∝1/d,因此,b轴方向的晶面间距最小,沿着[0 1 0]方向生长最快,而c轴方向晶面间距最大,沿着[ 1 0 0 ]方向的生长速度最慢。综上所述可知,TiB沿着[0 1 0]方向面的生长更快,更易于形成针棒状。

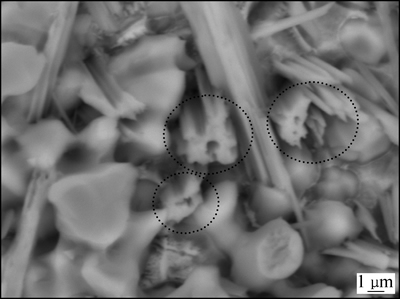

2.3.2 空心棒状TiB形貌及生长分析

熔覆层中的大部分TiB呈实心的针棒状组织,存在少量的粗大的具有空心针棒状组织结构,空心结构内部孔洞不规则,壁厚不均匀(见图8中圆虚线所示)。管状的TiB几乎完全由B27相组成,都是沿着[0 1 0]方向生长,并和Ti基体形成一定的位相关系。

只有粗大的TiB容易出现空心结构,因此,本文作者认为空心结构主要是初生的TiB相,其空心结构与TiB的晶体生长的特征有关,当粗大的TiB晶体沿着[0 1 0]方向生长到一定临界尺寸之后,[0 1 0]方向的固液界面的中心处溶质的扩散受阻,因而产生成分过冷,导致晶面中心处的晶体停止生长。而TiB [0 1 0] 方向生长速度极快,因而优先生长的棱边迅速长大,两者的共同作用将导致粗大的TiB易于长成与[ 0 1 0]方向一致的空心结构。因此,形成空心结构的TiB主要原因是由于TiB的晶体结构与快速凝固两者共同作用的结果。共晶的TiB不容易生成空心结构,因为共晶的TiB非常细小。

图8 针棒状TiB组织中空心结构形貌

Fig. 8 Morphology of needle TiB with core-hole

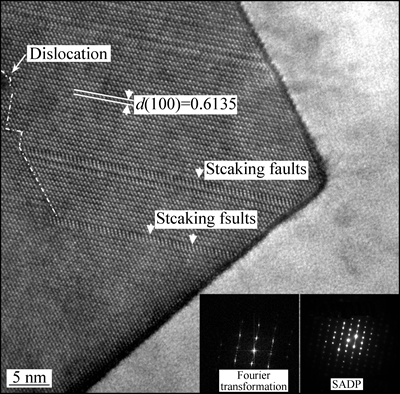

2.3.3 TiB的堆垛层错和位错

针棒状的TiB中存在堆垛层错(见图5)。针棒状组织层错方向与选区电子衍射斑点(100)方向垂直,即堆垛层错的方向平行于(100)面。TiB(100)面的堆垛层错贯穿整个界面,并且在六边形边缘地带出现台阶的生长。因此TiB生长初期开始台阶生长,沿着二维晶核长大,当长大到一定尺寸的时候,当固液界面处的原子溶质分配满足不了结晶生长条件时(B与Ti的摩尔比小于TiB的摩尔比),生长择优面发生变化,在六边形边缘地带形成层错而继续长大。针棒状TiB的生长是B原子向Ti点阵中的扩散过程[18]。FENG等[19]对TiB的堆垛层错的形成进行过理论计算分析,认为B原子的位置及TiB和Ti的点阵错排能是形成TiB堆垛层错的主要原因。并且计算了B原子只需要偏移0.01824 nm就能形成原子层错。

图9所示为TiB针棒状组织横截面边界的高分辨透射电镜像(HRTEM像)以及对应的衍射斑点和傅里叶转换衍射斑点。根据高分辨透射电镜照片可知,纵截面生长的界面光滑,光滑界面上没有看到明显的原子缺失,在横截面上有几个或几十个原子尺寸的“台阶”(见图9中虚线所示)说明,TiB界面的长大是二维晶核长大机制生长。横截面上堆垛层错的方向基本都平行于一个方向,由晶面间距的计算可知,层错的面间距d=0.6135 nm,与(100)面的晶面间距d=0.6106 nm(PDF 05-0700)接近,因此,TiB堆垛层错的方向平行于(1 0 0)面。研究表明[20-21],TiB在生长过程中形成的堆垛层错会降低TiB和Ti的点阵错配能。

TiB堆垛层错通常伴随着位错产生,结果如图9所示。位错的形成机理如图10所示,TiB沿(0 1 0)面层层竞向生长形成了台阶生长面(见图10(a))。当两边的结构都是B27结构并无缺陷时,相接触的位置不会形成层错,形成的仍然为B27结构。但是当两边的结构一边是无缺陷的(见图10(b)中左边位置),一边是存在有堆垛层错形成的生长台阶(见图10(b)中右边位置)的情况下,相接触的位置会出现部分位错(见图10)[16]。从[0 1 0]方向观察,TiB中“Z”字形方向形成了不同层的堆垛,当这层的排列顺序发生变化,便形成了堆垛层错,而后下层沿着[1 0 0]方向仍然为B27结构排列,因此,就形成了B27结构和Bf结构衔接位置处的位错(见图10(b)中的箭头所指)。

图9 TiB 层错的高分辨电镜及对应的衍射斑点

Fig. 9 HRTEM image of stacking fault in TiB and corresponding Fourier transformation and SADP

图10 缺陷和位错形成原理示意图

Fig. 10 Schematic diagram of defects and dislocation formation

3 结论

1) 以Ti与h-BN为原料,以激光熔覆的方法在Ti-3Al-2V的表面原位合成了TiB/TiN复合强化涂层。

2) 原位合成的TiN为面心立方结构,点阵常数为a=0.4245 nm,由于其界面能和原子结合能具有高度的各向同性的特点以及激光熔覆快速冷却的共同作用,导致形成的TiN为树枝晶和等轴晶形貌。

3) 针棒状TiB结构具有多样性,初生的TiB具有空心针棒状结构,空心结构内部孔洞不规则,各处壁厚不均匀;共晶的TiB呈现细小,实心的针棒状组织形貌。TiB为B27结构,点阵常数为a=0.628 nm,b=0.312 nm和c=0.461 nm。TiB沿[0 1 0]方向生长速度最快。

4) TiB堆垛层错的方向平行于(1 0 0)面,并且伴随着位错的产生。

REFERENCES

[1] FEI Weng,CHEN Chuan-zhong, YU Hui-jun. Research status of laser cladding on titanium and its alloys: A review[J]. Material and Design, 2014, 58(6): 412-425.

[2] FENG Shu-rong, TANG Hai-bo, ZHANG Shu-quan, WANG Hua-ming. Microstructure and wear resistance of laser clad TiB-TiC/TiNi-Ti2Ni intermetallic coating on titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1667-1673.

[3] 李 琦, 刘洪喜, 张晓伟, 姚 爽, 张 旭. 铝合金表面激光熔覆NiCrAl/TiC复合涂层的磨损行为和耐蚀性能[J]. 中国有色金属学报, 2014, 24(11): 2805-2812.

LI Qi, LIU Hong-xi, ZHANG Xiao-wei, YAO Shuang, ZHANG Xu. Wear behavior and corrosion resistance of NiCrAl/TiC composite coating on aluminum alloy by laser cladding[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2805-2812.

[4] 胡 滨, 胡芳友, 管仁国, 黄旭仁. 修复损伤叶片熔覆涂层热腐蚀行为[J]. 中国有色金属学报, 2013, 23(8): 2251-2258.

HU Bin, HU Fang-you, GUAN Ren-guo, HUANG Xu-ren. Hot corrosion behavior of cladding layer for repairing blade[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2251-2258.

[5] LIU Shun-nv,LIU Zong-de, WANGYang, YUE Peng. Ti-based composite coatings with gradient TiCx reinforcements on TC4 titanium alloy prepared by laser cladding[J]. Science China Technological Sciences, 2014, 57(7): 1454-1461.

[6] LIN Yu-chi,LIN Yuan-ching, CHEN Yong-chwang. Evolution of the microstructure and tribological performance of Ti-6Al-4V cladding with TiN powder[J]. Material and Design, 2012, 36: 584-589.

[7] WANG F, MEI J, WU X H. Direct laser fabrication of Ti6Al4V/TiB[J]. Journal of Materials Process Technology, 2008, 195(1/3): 321-326.

[8] YANG Y L, ZHANG D, YAN W. Microstructure and wear properties of TiCN/Ti coatings on titanium alloy by laser cladding[J]. Optics and Lasers in Engineering, 2010, 48(1): 119-124.

[9] WANG Hua-ming, LIU Yuan-fu. Microstructure and wear resistance of laser clad Ti5Si3/NiTi2 intermetallic composite coating on titanium alloy[J]. Materials Science and Engineer A, 2002, 338(1/2): 126-132.

[10] 杨 光, 王 维, 钦兰云, 卞宏友. Ti6Al4V合金表面激光沉积复合涂层的组织和性能[J]. 强激光与粒子束, 2013, 25(10): 2723-2728.

YANG Guang, WANG Wei, QIN Lan-yun, BIAN Hong-you. Microstructure and property of laser metal deposition composite coating on Ti6Al4V alloy surface[J]. High Power Laser and Particle Beams, 2013, 25(10): 2723-2728.

[11] SAVALANI M M, NG C C, Li Q H, MAN H C. In situ formation of titanium carbide using titanium and carbon-nanotube powders by laser cladding[J]. Applied Surface Science, 2012, 258(7): 3173-3177.

[12] 张 松, 张春华, 康煜平, 吴维 , 王茂才, 文效忠. 钛合金表面熔覆原位生成TiC增强复合涂层[J]. 中国有色金属学报, 2001, 11(6): 1026-1030.

, 王茂才, 文效忠. 钛合金表面熔覆原位生成TiC增强复合涂层[J]. 中国有色金属学报, 2001, 11(6): 1026-1030.

ZHANG Song, ZHANG Chun-Hua, KANG Yu-ping, WU Wei-tao, WAGN Mao-cai, MAN H C. Mechanism of in-situ formation of TiC particle reinforced Ti-based composite coating induced by laser cladding[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1026-1030.

[13] LI Min, HUANG Jian, ZHU Yan-yan, LI Zhu-guo, WU Yi-xiong. Effect of heat input on the microstructure of in-situ synthesized TiN-TiB/Ti based composite coating by laser cladding[J]. Surface and Coatings Technology, 2012, 206(S19/S20): 4021-4026.

[14] 吕维杰, 徐 栋, 覃继宁, 张 荻. 原位合成多远强化钛基复合材料(TiB+TiC+Y2O3)/Ti[J]. 中国有色金属学报, 2005, 15(11): 1727-1732.

L Wei-jie, XU Dong, QIN Ji-ning, ZHANG Di. In situ synethesis of multiple ceramic particulates reinforced titanium matrix composite (TiB+TiC+Y2O3)/Ti[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1727-1732.

Wei-jie, XU Dong, QIN Ji-ning, ZHANG Di. In situ synethesis of multiple ceramic particulates reinforced titanium matrix composite (TiB+TiC+Y2O3)/Ti[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1727-1732.

[15] 吕维杰, 杨志峰, 张 荻, 张小农, 吴人洁. 原位合成钛基复合材料增强体TiC的微结构特征[J]. 中国有色金属学报, 2002, 12(3): 511-515.

L Wei-jie, YANG Zhi-feng, ZHANG Di, ZHANG Xiao-nong, WU Ren-jie. Microstructural characterization of TiC in situ synthesized titanium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 511-515.

Wei-jie, YANG Zhi-feng, ZHANG Di, ZHANG Xiao-nong, WU Ren-jie. Microstructural characterization of TiC in situ synthesized titanium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 511-515.

[16] FU Bin-guo, WANG Hong-wei, ZOU Chun-ming, WEI Zun-jie. Microsturctural characterization on in situ synthesized TiB in cast Ti-1100-0.10B alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25: 2206-2213.

[17] 吕维杰. 原位合成钛基复合材料材料制备、微结构与力学性能[D]. 上海: 上海交通大学, 2005: 51-54.

L Wei-jie. Fabrication, microstructure and mechanical properties of in situ synethesized titanium matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2005: 51-54.

Wei-jie. Fabrication, microstructure and mechanical properties of in situ synethesized titanium matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2005: 51-54.

[18] FAN Z, MIODOWNIK A P. Microstructural evolution in rapidly solidified Ti-7.5 Mn-0.5 B alloy[J]. Acta Materialia, 1996, 44(1): 93-110.

[19] FENG Hai-bo, ZHOU Yu, JIADe-chang. Stacking faults formation mechanism of in situ synthesized TiB whiskers[J]. Scripta Materialia, 2006, 55(8): 667-670.

[20] MENG Qing-chang,FENG Hai-bo, CHEN Guang-chang, YU Rong-hai, JIA De-chang, ZHOU Yu. Defects formation of the in situ reaction synthesized TiB whiskers[J]. Journal of Crystal Growth, 2009, 311(6): 1612-1615.

[21] FENG Hai-bo, ZHOU Yu, JIA De-chang, MENG Qing-chang, RAO Jian-cun. Growth mechanism of in situ TiB whiskers in spark plasma sintered TiB/Ti metal matrix composites[J]. Crystal Growth and Design, 2006, 6(7): 1626-1630.

Crystallization of in-situ synthesized reinforced phase by laser cladding

LI Min1, 2, HUANG Jian2, ZHU Yan-yan2, LI Zhu-guo2, WU Yi-xiong2

(1. Shanghai Engineering Research Center of Power Generation Environment Protection,

Shanghai University of Electric Power, Shanghai 200090, China;

2. Shanghai Key Laboratory of Materials Laser Processing and Modification,

Shanghai Jiao Tong University, Shanghai 200240, China)

Abstracter: In-situ synthesized TiN and TiB reinforced titanium matrix composites were fabricated on surface of Ti-3Al-2V alloy by laser cladding. The coating were evaluated and characterized by X-ray diffractometry (XRD), scanning electron microscopy (SEM), electron probe microanalyzer (EPMA) and transmission electron microscopy (TEM). The results show that there are two in-situ synthesized reinforced phases in the coating TiN and TiB. The high isotropic structure and high cooling speed of laser cladding lead to TiN with dendrite/equiaxed grains. TiB shows two different shapes, little primary TiB shows coarse needle platelet with hollow shape, the hollow structure is not regular and the wall thickness is different. The eutectic TiB shows fine solid needle platelet. TiB is B27 structure with lattice constants a=0.628 nm, b=0.312 nm and c=0.461 nm. TiB grows fast in the direction of [0 1 0]. The stacking fault is parallel to (100) and it is accompany with the generation of dislocation.

Key words: laser cladding; in-situ synthesized reinforced phase; TiB; TiN; crystallization

Foundation item: Project(MLPM2014-1) supported by the Open Fund of Shanghai Key Laboratory of Materials Laser Processing and Modification, China; Project(51505271, 50971091) supported by the National Natural Science Foundation of China

Received date: 2015-04-09; Accepted date: 2016-02-28

Corresponding author: HUANG Jian, Tel: +86-21-54745878; Fax: +86-21-34203024: E-mail: jhuang@sjtu.edu.cn

(编辑 龙怀中)

基金项目:上海市激光制造及材料改性重点实验室开放基金资助(MLPM2014-1);国家自然科学基金资助项目(51505271,50971091)

收稿日期:2015-04-09;修订日期:2016-02-28

通信作者:黄 坚,副教授,博士;电话:021-34202837;Fax:021-34203024;E-mail:jhuang@sjtu.edu.cn

摘 要:在Ti-3Al-2V表面激光熔覆原位合成TiB/TiN复合强化钛基复合涂层。采用XRD、SEM、EPMA和TEM等方法分析原位合成强化颗粒的显微形貌和生长方式。结果表明:熔覆层中存在两种原位合成强化相TiB和TiN;面心立方结构的TiN具有较高的各向同性,在快速凝固条件下呈现树枝晶和等轴晶形貌;TiB具有两种形态,初生TiB具有空心结构针棒状TiB,空心结构内部孔洞不规则,各处壁厚不均匀;共晶的TiB呈现细小、实心的针棒状组织形貌。TiB为B27结构,点阵常数为α=0.628 nm,b=0.312 nm和c=0.461 nm;TiB沿[0 1 0]方向的生长速度最快,堆垛层错的方向平行于(1 0 0)面,并且伴随位错的产生。

[4] 胡 滨, 胡芳友, 管仁国, 黄旭仁. 修复损伤叶片熔覆涂层热腐蚀行为[J]. 中国有色金属学报, 2013, 23(8): 2251-2258.

[10] 杨 光, 王 维, 钦兰云, 卞宏友. Ti6Al4V合金表面激光沉积复合涂层的组织和性能[J]. 强激光与粒子束, 2013, 25(10): 2723-2728.

[12] 张 松, 张春华, 康煜平, 吴维, 王茂才, 文效忠. 钛合金表面熔覆原位生成TiC增强复合涂层[J]. 中国有色金属学报, 2001, 11(6): 1026-1030.

[14] 吕维杰, 徐 栋, 覃继宁, 张 荻. 原位合成多远强化钛基复合材料(TiB+TiC+Y2O3)/Ti[J]. 中国有色金属学报, 2005, 15(11): 1727-1732.

[15] 吕维杰, 杨志峰, 张 荻, 张小农, 吴人洁. 原位合成钛基复合材料增强体TiC的微结构特征[J]. 中国有色金属学报, 2002, 12(3): 511-515.

[17] 吕维杰. 原位合成钛基复合材料材料制备、微结构与力学性能[D]. 上海: 上海交通大学, 2005: 51-54.