文章编号: 1004-0609(2005)12-2040-07

高炉铜冷却壁的热变形

石 琳1, 2, 程素森1, 张利君1

(1. 北京科技大学 冶金与生态工程学院, 北京 100083; 2. 内蒙古科技大学 理学院, 包头 014010)

摘 要:

根据某高炉使用的镶砖铜冷却壁建立了全尺寸三维模型。 以有限元为手段, 采用热、 结构耦合的方法计算了高温状态下铜冷却壁的应力和应变, 计算结果与热态实测数据基本吻合。 计算结果表明: 铜冷却壁在高炉炉况下的基体温度以及由此产生的热应力都不足以使其很快产生裂纹。 通过计算比较得出, 铜冷却壁在高炉中的热变形趋势不仅与其温度分布有关, 也与安装冷却壁的方式和定位销位置有关, 计算结果为高炉铜冷却壁的安装设计提供了依据。

关键词: 高炉; 铜冷却壁; 应力应变 中图分类号: TM938.82

文献标识码: A

Thermal distortion of blast furnace copper staves

SHI Lin1, 2, CHENG Su-sen1, ZHANG Li-jun1

(1. Metallurgy and Ecology Engineering School,

University of Science and Technology of Beijing, Beijing 100083, China;

2. Mathematics and Physics School,

University of Science and Technology of Inner Mongolia, Baotou 014010, China)

Abstract: Full-size three-dimensional model was established according to copper stave with insert in a certain BF. Based on the finite element analysis, the stress and strain of the copper stave under a high temperature were calculated with the methods of thermo-structure coupling and the results are almost identical with actual measured data. The results indicate that neither temperature nor heat stress of copper stave under a BF operating condition are the stress formed sufficient to cause crack quickly. Comparison of the calculation values show that the trend of thermal distortion of the copper stave used in BF can be affected by temperature distribution, installation manner and the location of bolt. All these provide a basis for the design and installation of copper stave.

Key words: blast furnace; copper stave; stress-strain

高炉的长寿技术对提高钢铁企业的经济效益具有重大意义。 由于铸铁冷却壁的固有缺陷, 降低了高炉寿命。 为了将高炉寿命延长到20年以上, 日本和前西德对铜冷却壁进行了研究并都取得成功[1-3], 实测结果表明, 铜冷却磨损很小且无任何裂纹[4]。 到2000年, 国外已经有33座高炉使用了铜冷却壁。

在我国, 铜冷却壁还是新生设备, 近年来, 炼铁界也提出了在高炉上使用铜冷却壁[5-7], 以替代从20世纪80年代以来在我国广泛使用的铁素体球墨铸铁冷却壁。 铜冷却壁的出现克服了球铁冷却壁导热系数低的缺陷, 提高了我国高炉的使用寿命[8, 9]。 由于材料不同, 铜冷却壁在使用性能及结构参数上与球墨铸铁冷却壁完全不同。

铜冷却壁作为冷却设备, 要承受温度变化。 温度的变化将引起壁体热应力的产生, 壁体热应力作为各种内力之首应引起重视。 由于温度变化产生的应力超过其允许拉伸强度就会促进裂纹的产生, 若超过疲劳强度, 经过多次不稳定温度变化则会引起疲劳裂纹。 因此, 计算铜冷却壁的温度与热应力可以定量分析铜冷却壁在高炉高温下的使用效果及使用寿命。 目前, 对铜冷却壁的研究工作主要集中在热态实验及温度场的数值模拟上[10-13], 关于铜冷却壁应力应变的数值模拟国内外研究甚少[14]。 本文作者重点讨论了全尺寸铜冷却壁在高炉炉况下的应力应变变化情况。

由于热态实验结果对于数学模型的确定和理论计算的验证具有重要的意义, 所以本研究以某高炉使用的铜冷却壁为研究对象, 结合这种铜冷却壁的热态实验数据, 确定计算模型所用的边界条件和参数。 利用ANSYS有限元软件, 采用热—结构耦合的数值模拟法计算了铜冷却壁在热态炉内的温度分布及热变形, 模拟结果与实验数据相一致, 验证了计算模型的有效性和可行性。 并以此为依据, 进一步分析运行中高炉铜冷却壁应力应变及镶砖的破损情况。

1 铜冷却壁的热态实验

1.1 实验冷却壁的结构参数

选取在某高炉上使用铜冷却壁进行热态实验, 其结构参数为冷却壁尺寸906mm×145mm×1970mm; 冷却通道为贯通式, 直径为48mm, 沿壁体高度方向共有4条, 在宽度方向均匀分布, 通道间距为250mm; 燕尾槽镶砖为SiC质耐火材料。

1.2 实验过程

为了研究铜冷却壁的热工性能, 在专用热态实验炉上对铜冷却壁进行了1∶1的热模拟实验, 实验炉内的热条件完全模拟高炉炉况。 为叙述方便, 将冷却壁镶砖面称为热面, 有水管的面称为冷面, 其它4个面分别为顶面、 底面、 两个侧面。 在壁体热面、 冷面及壁体内部布置一定数量的测温装置来观察冷却壁的温度分布情况。 为了测定冷却壁的热变形数据, 在壁体冷面的几个关键位置布置了应变片(见图1), 它们分别记录炉体升温阶段及炉温稳定阶段各测点的温度和应变值。

图1 铜冷却壁冷面应变片布置示意图

Fig.1 Schematic diagram of strain gauge position of copper stave

安装在实验炉内的铜冷却壁除了热面、 冷面外, 其它4个面被绝热材料所固定。 为了研究铜冷却壁高温状况不同定位下的热变形, 分两种约束进行热变形实验: 1) 冷却壁的冷面没有任何螺栓固定; 2) 冷面中心有一个定位销。 热态实验炉内的铜冷却壁所受的应力主要包括热梯度应力、 热膨胀应力、 四周的约束力及来自定位销的应力。 通过热态实验, 测定出这些综合应力在每个测点所产生的应变值。

1.3 结果分析

实验数据表明: 两种约束下的铜冷却壁在热态炉温为1000℃和1100℃时呈现出向冷面凸出变形的态势, 炉温越高, 向冷面凸出变形的程度越大。 在相同温度下, 没有固定销的冷却壁中心应变最大, 其它固定方式变形程度稍微小些, 可见, 固定销缓解了冷却壁的热变形程度。

2 热态实验炉内铜冷却壁应力应变的数值模拟

2.1 铜冷却壁温度场的数值计算

高温铜冷却壁是一个典型的主要受热应力作用的大型构件, 要进行铜冷却壁应力和应变的研究, 冷却壁温度场的计算是重要的前提条件, 因此需要先计算铜冷却壁的温度场。

2.1.1 计算模型的选取

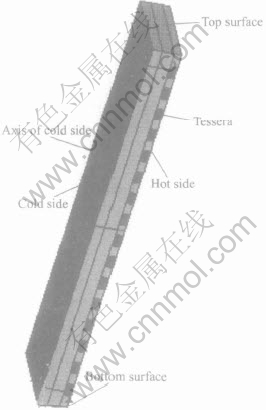

由于大型高炉是连续工作的, 大部分情况下处于正常运行状态, 此时炉温是基本稳定的, 因此, 本研究主要针对高炉稳态工况进行了研究。 将冷却壁看作沿高度方向的轴对称体, 截取半个全尺寸镶砖铜冷却壁作为传热计算模型(见图2)。 所取冷却壁的工作状况是没有渣皮存在且炉温稳定后的稳态温度场。

图2 镶砖铜冷却壁计算模型

Fig.2 Computational model of copper stave with insert

2.1.2 计算温度场的边界条件

根据热态实验, 当炉温为1000℃、 冷却水流速为1.5m/s时, 测得冷却水进出口温度, 热面本体平均温度, 热面镶砖平均温度, 冷却壁冷面平均温度和环境温度。 根据文献[15]的计算方法, 利用所测数据计算得出模拟温度场的边界条件: 炉内温度为1000℃, 水速为1.5m/s时, 炉内复合换热系数为232W/(m2·℃), 水管内对流换热系数为6180W/(m2·℃)。 进出口平均水温为30℃, 冷却壁冷面与空气的对流换热系数为11W/(m2·℃)。 在此边界条件计算的温度场与热态实验温度实测值非常吻合, 计算温度场时考虑了材料导热系数随温度的变化关系。

2.2 物性参数

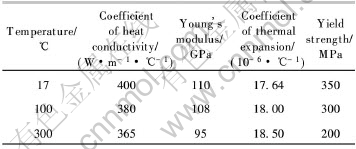

镶砖铜冷却壁热应力计算中涉及铜及碳化硅材料的弹性模量、 泊松比、 热膨胀系数。 模拟计算考虑了弹性模量、 热膨胀系数随温度的变化关系(见表1), 铜的泊松比取为常数0.33。 碳化硅耐火材料所有物性参数都取作常数, 泊松比为0.2, 弹性模量为14.5GPa, 热膨胀系数为4.2×10-6, 常温抗压强度为27.9MPa, 抗折强度大于为5MPa[16]。

表1 铜的物性参数

Table 1 Properties parameters of copper

2.3 热应变计算结果与实测数据的比较及分析

在冷却壁所受的应力成分中, 温度不均匀, 热应力及不同材料间热膨胀产生的应力占主要部分, 计算中忽略了由重力及其它机械载荷引起的应力。 计算铜冷却壁热应力的基本步骤就是利用有限元多物理场耦合功能, 首先施加温度载荷, 即将炉温为1000℃温度数据作为稳定载荷施加到求解热应力的模型上(结构模型与传热模型是同一个模型)。 然后根据冷却壁在热态炉上的安装方式施加边界约束。

2.3.1 边界约束

铜冷却壁由壁体及镶砖两种材料构成, 在建立有限元模型时, 将壁体及镶砖作为连续体考虑。 这是由于实际冷却壁燕尾槽内的耐火材料一定要捣实, 才能使耐火材料与壁体之间没有空气间隙, 从而最大程度地发挥冷却壁的导热性。 因此, 本研究在计算中没有涉及燕尾槽的力学边界条件。

为了测定定位销对冷却壁应变的影响, 热态实验炉内的铜冷却壁边界约束为: 1)铜冷却壁的顶面、 底面施加固定约束, 侧面施加z向位移为零的约束(坐标系如图2和3所示, z向就是冷却壁宽度方向), 冷面没有定位销; 2)铜冷却壁的顶面、 底面施加固定约束, 侧面施加z向位移为零的约束, 冷面有一个中心定位销。

2.3.2 计算结果及分析

在以上温度载荷和边界约束下, 分别计算铜冷却壁应力应变, 并由此分析相同温度下, 定位销对铜冷却壁热变形的影响。

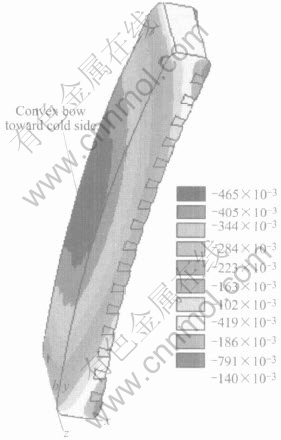

图3 热态炉内无固定销的冷却壁沿x方向的应变云图(1∶200)

Fig.3 Strain nephogram of stave without fixed pin for hot test along x-direction

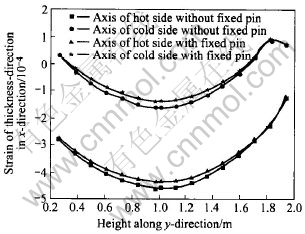

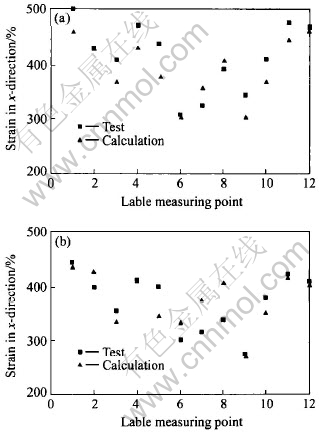

热态炉内的铜冷却壁没有定位销的计算结果如图3所示。 由图3可看出, 没有固定销和有一个固定销的镶砖冷却壁在热态炉内向冷面凸起, 形成弓形。 冷却壁中间部位的变形程度明显高于冷却壁的边缘。 为了更直观地看到两种约束的比较效果, 图4显示了冷却壁冷面、 热面中心线的热变形。 由图4可看出, 定位销对中心部位影响较大, 边缘影响很小。 这是因为热态炉内的中间定位销施加的预紧力较小。 计算结果与热态实验实测数据的比较如图5所示。 由图5可见, 模拟计算结果的变形趋势与热态实验变形趋势一致, 模拟计算的应变值与实测应变值在同一个数量级, 数值比较吻合(为方便绘制图, 将应变值取为正数)。 由此证明了数值法模拟高炉铜冷却壁热变形的正确性和可行性。

图4 热态炉内两种约束下的中心线应变

Fig.4 Strain of axis under two constraint condition in hot furnace

图5 1000℃炉温下无固定销冷却壁(a)和有固定销冷却壁(b)的应变实测值与计算值的比较

Fig.5 Comparison of strain value measured and calculated of stave without(a) and with(b) fixed pin at furnace temperature of 1000℃

通过计算, 本研究得出热态实验炉内的铜冷却壁的等效应力为14.8~375.0MPa, 最大应力集中在铜冷却壁的水平通道与垂直通道的几何过渡部位和定位销处, 且此部位存在较小的塑性变形, 其它部位的等效应力都小于275MPa。 因此, 热态实验条件下的铜冷却壁不会产生裂纹和断裂等现象。 与文献[4]的实验结果以及首钢使用铜冷却壁的结果非常吻合。 铜冷却壁的碳化硅镶砖等效应力为14.9~52.0MPa。 最大等效应力和剪切应力集中在肋与碳化硅砖的接触面及砖的边缘处, 因此这些部位的碳化硅砖容易破损, 而其它部位的应力很小, 对镶砖不会造成损坏。 由此得出铜冷却壁镶砖的边缘及接触肋的砖面容易破损。

3 高炉内铜冷却壁热变形的计算及结果分析

事实上, 高温结构的变形除了温度条件外, 还要受其它力学约束条件的限制。 热态炉只是模拟铜冷却壁在高炉温度条件下的热变形, 没有模拟铜冷却壁安装在高炉上受各种结构约束下的热变形。 因此, 冷却壁热态实验变形结果并不能完全说明安装在高炉上的铜冷却壁变形情况。 由于实际条件限制, 无法测得高炉内冷却壁的变形数据, 只能根据热态实验数据验证热变形模型的正确性, 然后以此模型分析高炉中冷却壁的变形情况。

3.1 边界约束条件

安装在高炉上的铜冷却壁的周围留有一定的膨胀间隙(间隙中有填料), 其目的就是缓冲热应力, 因此它的边界约束条件与热态炉内的约束条件有所不同。 由于膨胀间隙为铜冷却壁的各个面提供了自由活动的空间, 因此计算高炉上铜冷却壁的应力应变时, 将顶面、 底面和侧面看作自由边界或受一定接触压力的边界。 实验中计算了两种边界约束条件下的铜冷却壁的热变形, 在计算中假设冷却壁壁体与镶砖为一个连续体:

1)冷却壁的顶面、 底面和两个侧面为自由边界, 冷面没有固定销;

2)完全模拟高炉情况, 冷却壁的顶面、 底面和两个侧面受10MPa接触压力的作用, 冷面有5个固定栓。

3.2 计算结果与分析

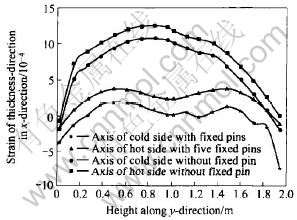

将上述炉温为1000℃的温度分布载荷施加在计算模型上, 分别计算出两种约束下的应力应变。 计算结果显示, 在热态时, 高炉内铜冷却壁的变形趋势与热态实验炉内的铜冷却壁变形趋势恰恰相反(见图6)。 由图6所示, 冷却壁的中间部位向热面凸出, 形成弓形, 上下边缘向冷面变形。 没有定位销的冷却壁变形程度非常大, 5个定位销缓解了中间变形的程度, 但加重了边缘的变形。 图7所示为两种约束下的冷却壁冷面、 热面中心线的变形趋势。 从图7可以直观的看到两种约束下的变形差异。 由图7可看出, 虽然温度载荷相同, 但由于边界约束不同, 热变形会不同。

图6 高炉内有5个固定销的冷却壁沿x方向的应变云图(1∶174)

Fig.6 Strain nephogram of stave with five fixed pins on blast furnace along x-direction

图7 高炉内两种约束下的中心线应变

Fig.7 Strain of axis under two constraint condition in blast furnace

高炉内铜冷却壁的等效应力除定位销位置以及水平通道与垂直通道过渡部位有应力集中现象外, 铜冷却壁的其它部位应力很小, 不足以超过抗拉(抗压)强度而引起裂纹, 因此铜冷却壁的使用寿命很长, 可以满足长寿高炉的要求。 由于与肋接触的镶砖及与热面接触的镶砖存在应力集中现象, 因此这些部位容易破损。

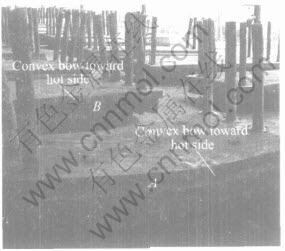

2002年, 对首钢2号高炉安装的铜冷却壁进行破损调研, 结果发现: 铜冷却壁使用2年1个月后, 该铜冷却壁热面镶砖槽内尚有残砖存在, 冷却壁体无任何磨损, 但壁体向热面凸出变形, 最大处变形为11mm。 沙钢进口了一些国外使用过的铜冷却壁, 研究发现, 有的冷却壁壁体向热面凸起, 有的向冷面凸起, 如图8所示。

通过以上计算和分析认为, 如果高炉内安装的冷却壁四边边界较为自由, 热态时, 热面比冷面膨胀大, 形成向热面凸起的弓形(如图7计算结果), 而高炉内冷却壁的热面没有任何约束, 当达到塑性变形的条件后, 冷却状态就会向热面凸起, 实际变形如图8中的A所示。 另一方面, 如果安装铜冷却壁时上下边约束很强, 热态情况下会使热面受压, 形成向冷面凸起的弓形(图4), 冷却状态就会向冷面凸起。 但高炉内的铜冷却壁冷面受高炉炉壳的约束, 变形受到了制约, 实际变形如图8中的B所示, 变形程度比A小。 且燕尾槽内镶砖与壁体的接触间隙及耐火材料的物性参数对铜冷却壁的最终变形有一定的影响。

图8 铜冷却壁变形照片

Fig.8 Deformed photograph of copper stave

4 结论

1) 热态实验数据验证了数值模拟法研究高炉铜冷却壁热变形的有效性和可行性。

2) 铜冷却壁即使在无炉衬、 无渣皮, 边界有很强约束力的条件下工作(即热态实验条件), 除局部有应力集中现象外, 其它部位的热应力很小, 不容易产生裂纹而失效。

3) 高炉内铜冷却壁的热变形趋势不仅与冷却壁的温度分布有关, 还与冷却壁各个边界的约束有关。 当冷却壁各个边有一定的自由膨胀空间, 燕尾槽填料与壁体结合为一体时, 冷却壁会向热面凸出变形。 当冷却壁上下边界没有自由膨胀间隙, 燕尾槽填料与壁体结合为一体时, 冷却壁会向冷面凸出变形。

4) 高炉铜冷却壁常用的定位销位置可以缓解冷却壁中间部位的热变形程度, 但加剧了冷却壁边缘向冷面变形的程度, 需要改善定位销的位置。

REFERENCES

[1]Heinrich P. Copper Stave for Blast Furnace Cooling System[J]. Asia Steel, 1997, 47(2): 67-74.

[2]Miller K. Cast Copper Stave An Economic Alternative[A]. Ironmaking Conference Proceedings[C]. Nashiille: The Iron and Steel Society, 2000. 191-201.

[3]Helenbrook R G. Water requirements for blast furnace copper staves[J]. Iron and Steel Maker, 2000, 27(6): 45-51.

[4]Shinichi S. Cast copper cooling stave for blast furnace[A]. Ironmaking Conference Proceedings[C]. Nashiille: The Iron and Steel Society, 2000. 201-210.

[5]杨天钧, 程素森, 吴启常. 高炉铜冷却壁的研制[J]. 炼铁, 2000, 19(5): 19-21.

YANG Tian-jun, CHENG Su-sen, WU Qi-chang. Development of copper cooling stave for blast furnace[J]. Ironmaking, 2000, 19(5): 19-21.

[6]刘琦. 采用铜冷却壁, 延长高炉炉体寿命[J]. 中国冶金, 2003, 66(5): 12-16.

LIU Qi. Extension life of blast furnace by using copper staves[J]. Chinese Metallurgy, 2003, 66(5): 12-16.

[7]徐矩良. 推广应用铜冷却壁延长高炉寿命[J]. 炼铁, 2003, 22(1): 25-27.

XU Ju-liang. Extension lives of blast furnace by using copper stave[J]. Ironmaking, 2003, 22(1): 25-27.

[8]Hathaway W R, Nanavati K S, Wakelin D H. Copper slave installation in H-4 blast furnace stack-first result[A]. 58th Ironmaking Conference Proceedings[C]. Nashiille: The Iron and Steel Society, 1999. 35-40.

[9]Bout L, Delenghe H, Depamelare M. Installing copper staves and operational practice at sidmar[J]. Iron and Steel Engineer, 1999, 76(6): 43-50.

[10]程素森, 杨天钧, 杨为国. 高炉铜冷却壁传热分析[J]. 钢铁, 2001, 36(2): 8-11.

CHENG Su-sen, YANG Tian-jun, YANG Wei-guo. Analysis of heat transfer and temperature field of blast furnance copper staves[J]. Iron and Steel, 2001, 36(2): 8-11.

[11]余京鹏, 吴启常, 苍大强. 铜冷却壁水流通道特性分析[J]. 炼铁, 2003, 22(4): 10-13.

SHE Jing-peng, WU Qi-chang, CANG Da-qiang. Study on the characteristics of cooling water channel of copper stave[J]. Ironmaking, 2003, 22(4): 10-13.

[12]陈先中, 陈海勇, 白浩, 等. 高炉冷却壁热应力实验分析[J]. 北京科技大学学报, 1999, 21(2): 125-128.

CHEN Xian-zhong, CHEN Hai-yang, BAI Hao, et al. Experiment analysis of thermal stress in the cooling wall of blast furnace[J]. Journal of University of Science and Technology Beijing, 1999, 21(2): 125-128.

[13]宗燕兵, 郭发军, 赵增武. 圆孔型铜冷却壁冷面及热面热态特性研究[J]. 包头钢铁学院学报, 2004, 23(3): 207-210.

ZONG Yan-bing, GUO Fa-jun, ZHAO Zeng-wu. Study on the hot characteristics of hot and cold sides of the copper cooling stave with circular channels[J]. Journal of Baotou University of Iron and Steel Technology, 2004, 23(3): 207-210.

[14]沈宗斌, 任立斌. 不同材质高炉冷却壁热应力计算[J]. 北京科技大学学报, 1995, 17(6): 517-520.

SHEN Zong-bin, REN Li-bin. Calculation and analysis of the thermal stress on blast furnace staves of different material[J]. Journal of University of Science and Technology Beijing, 1995, 17(6): 517-520.

[15]宋阳升. 长寿高炉冷却及炉衬技术研究[D]. 北京: 北京科技大学, 2001.

SONG Yang-sheng. The Study of Cooling and Lining Technology on Long Campaign Blast Furnace[D]. Beijing: University of Science and Technology of Beijing, 2001.

[16]童文辉. 高炉新型炉体冷却结构的传热研究及优化[D]. 沈阳: 东北大学, 2000.

TONG Wen-hui. The Study of Heat Transfer and Optimization of New Type Cooling and Lining Structure for Blast Furnace[D]. Shenyang: Northeastern University, 2000.

基金项目: 国家自然科学基金资助项目(60472095)

收稿日期: 2005-03-25; 修订日期: 2005-07-18

作者简介: 石 琳(1964-), 女, 副教授, 博士

通讯作者: 石 琳, 博士; 电话: 010-62349859; E-mail: shilinshil@sohu.com

[1]Heinrich P. Copper Stave for Blast Furnace Cooling System[J]. Asia Steel, 1997, 47(2): 67-74.

[5]杨天钧, 程素森, 吴启常. 高炉铜冷却壁的研制[J]. 炼铁, 2000, 19(5): 19-21.

[6]刘琦. 采用铜冷却壁, 延长高炉炉体寿命[J]. 中国冶金, 2003, 66(5): 12-16.

[7]徐矩良. 推广应用铜冷却壁延长高炉寿命[J]. 炼铁, 2003, 22(1): 25-27.

[10]程素森, 杨天钧, 杨为国. 高炉铜冷却壁传热分析[J]. 钢铁, 2001, 36(2): 8-11.

[11]余京鹏, 吴启常, 苍大强. 铜冷却壁水流通道特性分析[J]. 炼铁, 2003, 22(4): 10-13.

[12]陈先中, 陈海勇, 白浩, 等. 高炉冷却壁热应力实验分析[J]. 北京科技大学学报, 1999, 21(2): 125-128.

[13]宗燕兵, 郭发军, 赵增武. 圆孔型铜冷却壁冷面及热面热态特性研究[J]. 包头钢铁学院学报, 2004, 23(3): 207-210.

[14]沈宗斌, 任立斌. 不同材质高炉冷却壁热应力计算[J]. 北京科技大学学报, 1995, 17(6): 517-520.