文章编号:1004-0609(2016)-09-1982-08

焦亚硫酸钠在氰化尾渣中硫化铜锌矿表面的活化作用

杨秀丽,黄 雄,邱廷省

(江西理工大学 江西省矿业工程重点实验室 资源与环境工程学院,赣州 341000)

摘 要:

以铁闪锌矿单矿物、黄铜矿单矿物、氰化铁闪锌矿和氰化黄铜矿为研究对象,研究焦亚硫酸钠活化氰化硫化铜锌矿的活化浮选动力学。结果表明:在丁基黄药5.32×10-5 mol/L、2号油10 mg/L、硫酸铜8.01×10-5 mol/L、pH 9.8~10.2、焦亚硫酸钠添加量1.67×10-5 mol/L的条件下,锌回收率达到86%以上;在丁基黄药5.32×10-5 mol/L、2号油10 mg/L、pH 9.8~10.2,焦亚硫酸钠添加量1.33×10-5 mol/L的条件下,铜回收率达到95%以上;与氰化铁闪锌矿相比,焦亚硫酸钠活化氰化黄铜矿的速率常数相对较高。在此基础上,通过红外光谱和Zeta电位对活化机理进行分析,表明在溶液中焦亚硫酸钠水解生成的 能够将CN-氧化为CNO-,破坏

能够将CN-氧化为CNO-,破坏 和

和 中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时

中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时 也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-的,焦亚硫酸钠优先与CN-发生反应。

也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-的,焦亚硫酸钠优先与CN-发生反应。

关键词:

中图分类号:TD952;TD923 文献标志码:A

氰化尾渣是黄金冶炼氰化法提金工艺过程产生的废渣,渣中含有大量的未被浸出的金银及铜、铅、锌、硫、铁等有价金属,在这些有价金属中,有些金属含量甚至比传统金属矿中的原矿品位都要高,具有很高的回收利用价值[1-3]。例如,我国广州河台金矿的氰化尾渣中含有Au 2.68g/t,Ag 30g/t,Fe 15.36%,S 13.48%,Cu 2.5%(质量分数);河南银坡洞金矿的氰化尾渣中含有Au 3.4g/t,Ag 95.82g/t,S 19.36%,Zn 4.22%[4]。2014年,我国的黄金生产总量已增至451.799 t,比2013年黄金生产总量增长5.52%,已连续八年居世界黄金产量之首。其中,约368.364 t黄金产于黄金矿山,比2013年黄金生产总量增长4.96%。随着我国黄金矿山数量及规模日益增长,随之而来的尾矿堆积量也大幅度增加,据不完全统计,黄金矿山的尾矿排放量每年约达2000万t,渣量相当于5~6个日处理能力10000 t的有色金属矿山,尾矿有价金属综合回收率较低,绝大部分仍以尾渣形式堆存,占地面积庞大,并且仍在扩大,土地占用现状加剧。除此之外,在氰化尾渣的长期堆存中,铜、铅、锌等重金属离子以及CN-等有毒有害残留药剂可经过地表水或地下水对周围水体及土壤造成严重污染,危害人类健康。因此,氰化尾渣的减量化、资源化和安全化研究,意义十分重大。

本文作者主要针对氰化尾渣中的铜锌硫化物回收进行研究,氰化尾渣中含有大量氰根,氰根能不同程度抑制硫化矿,含量稍多时能抑制闪锌矿,更多时能抑制含铜硫化矿。闪锌矿之所以被抑制是由于在闪锌矿表面生成了锌氰络离子,阻碍了捕收剂与闪锌矿作用,主要反应如下所示[5]:

(1)

(1)

(2)

(2)

ZnS|ZnX2代表闪锌矿表面生成了黄原酸锌,在矿浆中,矿物表面上的黄原酸锌有少量按式(1)电离,当加入CN-后,CN-便与闪锌矿表面暴露的Zn2+作用,当式(1)和式(2)都达到平衡时,反应主要是向生成 方向移动,黄原酸根脱落下来,故被抑制。

方向移动,黄原酸根脱落下来,故被抑制。

氰化物对含铜硫化物的抑制作用主要是溶解矿物表面形成的黄原酸盐膜,使表面亲水,主要反应如下[5]:

Cu(CHOCSS)2+2CN-=Cu(CN)2+2CHOCSS- (3)

Cu2+的氰化物不稳定,在生成的瞬间失去氰转变为Cu+的氰化物,反应如下:

2Cu(CN)2=(CN)2↑+Cu2(CN)2 (4)

当CN-含量较高时,Cu2(CN)转化为络合离子,反应如下:

(5)

(5)

通过以上分析得到,CN-的消除是实现氰化尾渣中铜锌硫化物回收的前提条件。吴向阳[6]采用浓硫酸降氰除渣、活性炭吸附技术对氰化尾渣进行预处理,以硫酸铜锌矿物的活化剂,异戊基黄药和乙硫氮联合捕收剂混合浮选铅锌得到铅锌混合精矿。杨玮等[7]针对山东某黄金冶炼企业的氰化尾渣,以碳酸钠+硫酸亚铁+硫酸锌为锌的组合抑制剂、以乙硫氮作捕收剂,从铅尾中优先浮铅,用硫酸铜活化、双氧水破坏游离氰根及其络合物、CMC抑制铅矿物及脉石矿物从铅尾中浮选回收锌,实现了氰化渣中铅锌的有效分离。楚宪峰等[8]用活性炭脱药,以石灰为矿浆pH调整剂,硫酸亚铁+过硫酸氨破除氰根,硫酸铜活化闪锌矿,黑药和丁基黄药组合作捕收剂进行铅锌混浮,得到铅含量24%、锌含量25%(质量分数)的铅锌混合精矿;再以石灰、硫酸铜、丁基黄药等药剂浮选锌,得到铅含量5.70%、锌含量46.63%的锌精矿。目前,国外对氰化渣中有价金属综合回收的研究报道很少,仅对复杂铜铅锌硫化矿原矿分选工艺及浮选动力学开展了部分研究。

通过对国内外文献进行分析可见,对氰化渣中有价金属综合回收利用的研究主要集中于工艺方面,而对氰化渣中已被抑制的铜锌硫化物的药剂活化机理及活化动力学研究未见报道。本文作者以焦亚硫酸钠作为活化剂,被CN-抑制的铁闪锌矿和黄铜矿单矿物作为原料,采用Zeta电位和红外光谱分析手段,从药剂活化机理及动力学的角度对有价金属回收过程进行研究。目前,以焦亚硫酸钠作为活化剂消除CN-的研究尚未见报道。

1 实验

1.1 实验原料

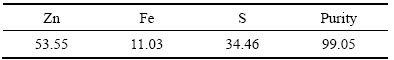

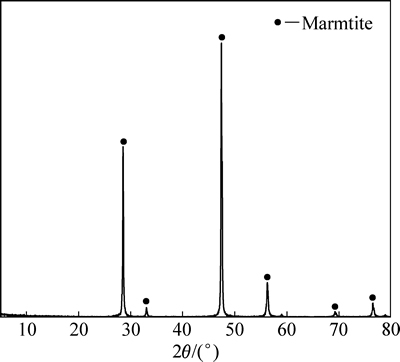

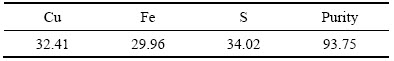

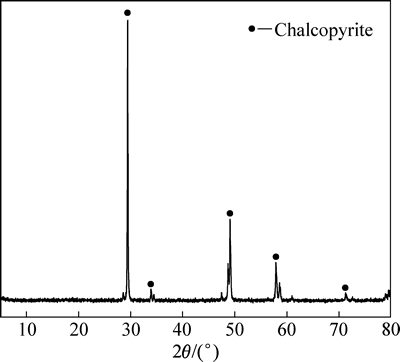

本实验中所采用的铁闪锌矿单矿物取自江西某矿山,黄铜矿单矿物来自安徽某矿山,首先手选挑出集合体较纯的黄铜矿矿块和铁闪锌矿矿块,然后破碎,手选除杂,经三头研磨机磨细并通过孔径45 μm的筛子后,过滤晾干。黄铜矿单矿物的化学成分及XRD谱见表1和图1,铁闪锌矿单矿物的化学成分及XRD谱见表2和图2。

活化浮选试验所用的黄铜矿和铁闪锌矿均经过模拟金矿氰化浸出流程处理,处理过程分三段,一段预处理和两段浸出,每段均处理24 h。氢氧化钠调节矿浆pH值为12,充气量0.12 m3/h,预处理24 h。保持矿浆pH为12,加入氰化钠,使其浓度为0.4%(质量分数),充气量0.12 m3/h,第一段浸出24 h。过滤,重新调浆,氢氧化钠调节矿浆pH值为12,补加氰化钠浓度至0.4%,充气量0.12 m3/h,第二段浸出24 h。过滤,置于暗处阴干,转入广口瓶密封保存备用。在捕收剂丁基黄药5.32×10-5 mol/L,起泡剂2号油10 mg/L,活化剂硫酸铜8.01×10-5 mol/L的条件下,控制pH值9.8~10.2之间,铁闪锌矿的回收率可达82.32%,而在相同条件下,经过氰化处理的铁闪锌矿的回收率仅为4.73%。在捕收剂丁基黄药5.32×10-5 mol/L,起泡剂2号油10 mg/L的条件下,控制pH值9.8~10.2之间,黄铜矿的回收率可达88%;而在相同条件下,经过氰化处理的黄铜矿的回收率仅为5.64%。上述回收率数据说明经过模拟金矿氰化浸出流程处理后,黄铜矿和铁闪锌矿受到深度抑制,本实验中均采用受到抑制的黄铜矿和铁闪锌矿开展实验。

表1 铁闪锌矿单矿物的化学成分

Table 1 Chemical composition of marmatite (mass fraction, %)

图1 铁闪锌矿单矿物的XRD谱

Fig. 1 XRD patterns of marmatite

表2 黄铜矿单矿物的化学成分

Table 2 Chemical composition of chalcopyrite (mass fraction %)

图2 黄铜矿单矿物的XRD谱

Fig. 2 XRD patterns of chalcopyrite

1.2 实验方法

称取一定量被抑制单矿物置于50 mL烧杯中,加入去离子水20 mL,放入超声波清洗器中分散5 min后静置10 min,倒吸除去上清液,沉下来的矿样移入40 mL有机玻璃挂槽中进行浮选。浮选药剂添加顺序依次为调整剂、活化剂、捕收剂、起泡剂,控制叶轮转速1992 r/min,浮选时间4 min,进行5次刮泡,得到泡沫产品和槽内产品,产品经过过滤、烘干和称量后得到泡沫产品质量为m1,槽内产品质量为m2,得到铜或锌回收率,如式(6)所示。

(6)

(6)

1.3 分析方法

采用电感耦合等离子体原子发射光谱(ICP-AES)测定样品中元素含量;采用美国Nicolet Nexus 670型傅立叶变换红外红外光谱仪(IR)测定样品结构;采用日本理学公司Rigaku Ultima Ⅳ X射线衍射仪(XRD)测定样品物相;采用硝酸银滴定法氰离子浓度。

Zeta电位测试:称取60 mg粒径小于5 μm的黄铜矿或铁闪锌矿单矿物,置于100 mL烧杯中,加入50 mL蒸馏水,用HCl或NaOH调节pH值,加入药剂,药剂添加顺序及作用时间与单矿物实验相同,不添加起泡剂,再用磁力搅拌器搅拌15 min后,用Zetaplus Zeta分析仪进行电位测量。每次测量3次,取其平均值。

2 结果与讨论

2.1 焦亚硫酸钠活化浮选过程研究

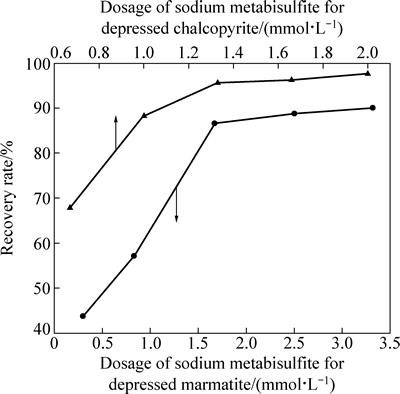

在已经开发的处理氰化尾渣的工艺中,采用氧化剂浓硫酸和双氧水来消除CN-,而焦亚硫酸是还原剂,其在活化过程中如何实现脱氰?基于这种想法,采用与不加焦亚硫酸钠浮选氰化铁闪锌矿和黄铁矿相同的浮选条件(铁闪锌矿的浮选条件如下:丁基黄药5.32×10-5 mol/L,2号油10 mg/L,硫酸铜8.01×10-5 mol/L,pH值9.8~10.2;黄铜矿的浮选条件如下:丁基黄药5.32×10-5 mol/L,2号油10 mg/L,pH值9.8~10.2),以不同用量焦亚硫酸作为活化剂,对氰化铁闪锌矿和黄铜矿进行了脱氰研究,试验结果如图3所示。

图3 焦亚硫酸钠用量对锌或铜回收率的影响

Fig. 3 Effect of dosage of sodium metabisulfite on zinc or copper recovery rate

由图3中可以看出,当焦亚硫酸钠添加量为3×10-4 mol/L时,锌回收率从4.73%提高到43.78%,随着焦亚硫酸钠添加量增加至1.67×10-3 mol/L,锌回收率大幅度提高到86.58%;之后,随着焦亚硫酸钠添加量的增加,锌回收率增加幅度趋缓,焦亚硫酸钠添加量为3.32×10-3 mol/L,回收率增至90.03%。

而当焦亚硫酸钠添加量为6.7×10-4 mol/L时,铜回收率从5.64%提高到67.84%,随着焦亚硫酸钠添加量增加至1.33×10-3 mol/L,铜回收率大幅度提高到95.61%,然后随着焦亚硫酸钠添加量的增加,铜回收率增加幅度趋缓,当焦亚硫酸钠添加量增至2×10-3 mol/L,回收率仅增加2%。

对以上两组数据进行对比,得到焦亚硫酸钠对黄铜矿的活化效果较好。由于浮选时间相同,这就说明焦亚硫酸钠对黄铜矿的活化浮选速率更快,接下来选择焦亚硫酸钠添加量为1.33×10-3 mol/L,从动力学角度对此观点加以解释。

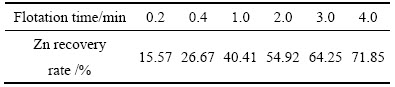

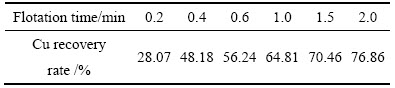

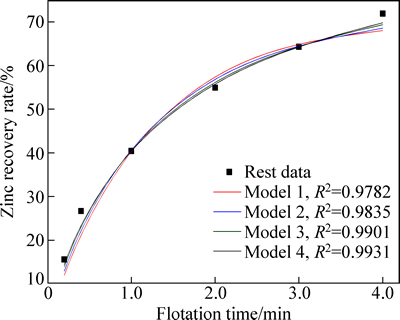

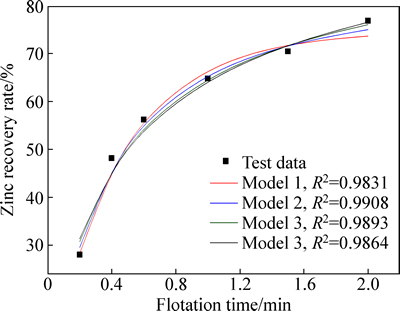

向氰化铁闪锌矿和黄铜矿矿浆中加入1.33×10-3 mol/L焦亚硫酸钠,在浮选时间为0.2、0.4、1.0、2.0、3.0和4.0 min时分批刮泡,累积回收率结果见表3和表4。根据式(7)~(10)的拟合模型[9-13],采用1stOpt软件中麦夸特法+通用全局优化法对实验数据进行非线性曲线拟合,拟合结果见图4和图5。通过对4个模型的拟合结果进行对比可以看出,对于氰化铁闪锌矿,模型4的拟合效果最好,R2=0.9931,速率常数k4为1.81;对于氰化黄铜矿,模型二的拟合效果最好,R2=0.9908,速率常数k2为4.71,说明与氰化铁闪锌矿相比,焦亚硫酸钠活化浮选氰化黄铜矿的速率较快,进一步验证了上述实验结果。

表3 浮选时间对锌回收率的影响

Table 3 Effect of flotation time on recovery rate of zinc

表4 浮选时间对铜回收率的影响

Table 4 Effect of flotation time on recovery rate of copper

图4 氰化铁闪锌矿拟合曲线

Fig. 4 Fitted curves for depressed marmatite

图5 氰化黄铜矿拟合曲线

Fig. 5 Fitted curves for depressed chalcopyrite

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

2.2 焦亚硫酸钠活化机理研究

2.2.1 红外光谱分析

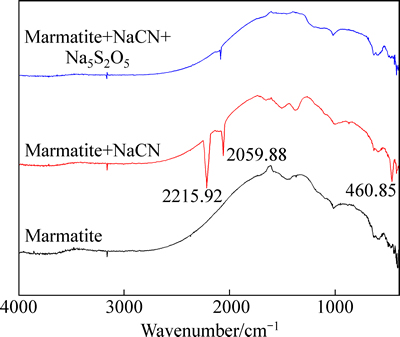

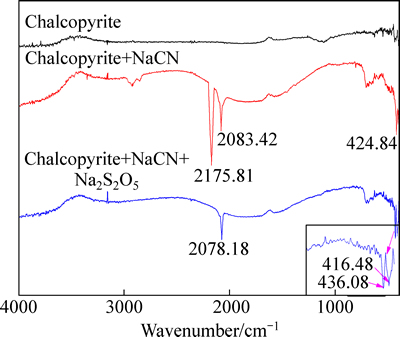

铁闪锌矿、氰化铁闪锌矿及焦亚硫酸钠活化后的氰化铁闪锌矿的红外光谱见图6。黄铜矿、氰化黄铜矿及焦亚硫酸钠活化后的氰化黄铜矿的红外光谱见图7。

通过对图6中铁闪锌矿与氰化铁闪锌矿、图7中黄铜矿与氰化黄铜矿的红外光谱图分别进行对比后得到,铁闪锌矿和黄铜矿经过氰化处理后,均出现3个较强的吸收峰,其中图6中2215和2059 cm-1分别对应 中C≡N的伸缩振动吸收峰;460 cm-1对应Zn—C的伸缩振动吸收峰。图7中2175和2083 cm-1分别对应

中C≡N的伸缩振动吸收峰;460 cm-1对应Zn—C的伸缩振动吸收峰。图7中2175和2083 cm-1分别对应 中C≡N的伸缩振动吸收峰,424 cm-1对应Cu—C的伸缩振动吸收峰,说明CN-在铁闪锌矿表面和黄铜矿表面发生了化学吸附。

中C≡N的伸缩振动吸收峰,424 cm-1对应Cu—C的伸缩振动吸收峰,说明CN-在铁闪锌矿表面和黄铜矿表面发生了化学吸附。

通过对氰化铁闪锌矿与焦亚硫酸钠活化后的氰化铁闪锌矿、氰化黄铜矿与焦亚硫酸钠活化后的氰化黄铜矿的红外光谱图进行对比后得到,氰化铁闪锌矿经过焦亚硫酸活化处理后,吸收峰消失,说明经过焦亚硫酸钠活化后,氰化铁闪锌矿矿物表面氰根已经基本脱除,露出新鲜的疏水的铁闪锌矿表面。而氰化黄铜矿经过焦亚硫酸活化处理后,2175和424 cm-1吸收峰消失,但是出现了新吸收峰;其中,2078 cm-1是CN的伸缩振动吸收峰,416和438 cm-1分别对应CCN和CCC≡的弯曲振动吸收峰。这说明氰化黄铜矿表面仍有少量的氰根,但是在这种情况下,铜回收率仍然高于锌回收率,说明氰根对黄铜矿的抑制效果弱于铁闪锌矿。

在浮选过程中,焦亚硫酸钠之所以能起到活化作用,主要是由于焦亚硫酸钠在水溶液中会发生水解,生成 ,反应如下:

,反应如下:

(11)

(11)

而 可以使氰根氧化氰酸根,同时生成单质硫,包裹在矿物表面,使矿物表面疏水,反应如下,热力学数据均来自《Lange化学手册》和《浮选溶液化学》:

可以使氰根氧化氰酸根,同时生成单质硫,包裹在矿物表面,使矿物表面疏水,反应如下,热力学数据均来自《Lange化学手册》和《浮选溶液化学》:

,ΔGΘ=-291.30 kJ/mol (12)

,ΔGΘ=-291.30 kJ/mol (12)

除此之外, 也可以将矿物表面的二价硫离子氧化为单质硫,反应如下:

也可以将矿物表面的二价硫离子氧化为单质硫,反应如下:

,ΔGΘ=-409.77 kJ/mol (13)

,ΔGΘ=-409.77 kJ/mol (13)

从以上分析可以看出, 可以氧化CN-和S2-,但是先氧化CN-还是S2-,将从电化学角度加以分析,如下,所有电极反应方程均来自《标准电极电位手册》:

可以氧化CN-和S2-,但是先氧化CN-还是S2-,将从电化学角度加以分析,如下,所有电极反应方程均来自《标准电极电位手册》:

OCN-+H2O+2e CN-+2OH+,φΘ=-0.970 V (14)

CN-+2OH+,φΘ=-0.970 V (14)

S2- S+2e,φΘ=-0.4763 V (15)

S+2e,φΘ=-0.4763 V (15)

从式(14)和(15)可知,CN-的还原性强于S2-的还原性,所以在活化过程中 优先氧化CN-。

优先氧化CN-。

然而, 不能氧化硫单质,所以图3中随着焦亚硫酸钠添加量的增加,铜和锌回收率趋于平衡,而没有出现下降的趋势,这是焦亚硫酸钠区别于双氧水的一大优势。虽然双氧水也是非常有效的脱氰剂,但是过量的双氧水会削弱活化效果,所以在实践过程中需要精确控制双氧水的用量。双氧水活化氰化铁闪锌矿和黄铜矿的反应如下:

不能氧化硫单质,所以图3中随着焦亚硫酸钠添加量的增加,铜和锌回收率趋于平衡,而没有出现下降的趋势,这是焦亚硫酸钠区别于双氧水的一大优势。虽然双氧水也是非常有效的脱氰剂,但是过量的双氧水会削弱活化效果,所以在实践过程中需要精确控制双氧水的用量。双氧水活化氰化铁闪锌矿和黄铜矿的反应如下:

H2O2+CN-=OCN-+H2O,ΔGΘ=-373.4 kJ/mol (16)

H2O2+S2-=S+2OH-,ΔGΘ=-272.51 kJ/mol (17)

,ΔGΘ=-311.71 kJ/mol (18)

,ΔGΘ=-311.71 kJ/mol (18)

从式(16)~(18)可以看出,在活化过程中,双氧水首先将CN-氧化为OCN-,随着双氧水用量的增加,双氧水与S2-发生反应,将其转化为单质硫,形成疏水表面,但是随着用量的继续增加,会进一步将单质硫氧化为 ,使疏水表面转变为亲水表面,削弱了活化效果。

,使疏水表面转变为亲水表面,削弱了活化效果。

图6 铁闪锌矿、氰化铁闪锌矿及焦亚硫酸钠活化后的氰化铁闪锌矿的红外光谱

Fig. 6 Infrared spectra of marmatite, depressed marmatite and activated depressed marmatite using sodium metabisulfite

图7 黄铜矿、氰化黄铜矿及及焦亚硫酸钠活化后的氰化黄铜矿的红外光谱

Fig. 7 Infrared spectra of chalcopyrite, depressed chalcopyrite and activated depressed chalcopyrite using sodium metabisulfite

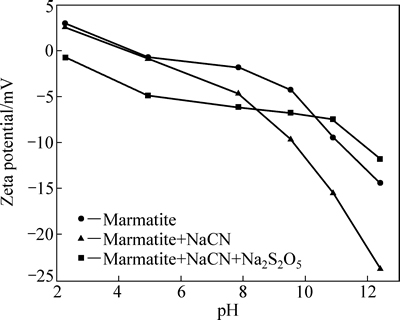

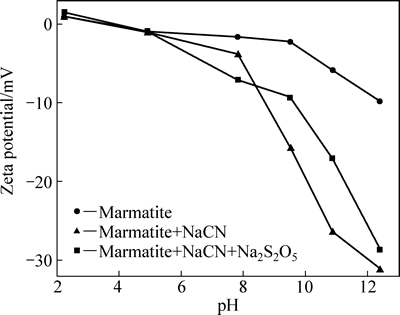

2.2.2 Zeta电位分析

矿物表面存在断裂键,在水中能与极性水分子作用,主要表现为组成矿物的离子溶解、溶解组分解离及氢离子或氢氧根离子在矿物表面吸附,使矿物表面荷电,表面电性直接影响矿物可浮性。因此,可以通过调节pH值,测定铁闪锌矿、黄铜矿、氰化铁闪锌矿和黄铜矿、焦亚硫酸钠活化铁闪锌矿和黄铜矿的表面电性来研究其作用机理。矿浆pH对纯水和氰化钠溶液中铁闪锌矿和黄铜矿表面Zeta电位的影响见图8和图9。从图8和图9可知,在所测定的pH范围内,在纯水中,铁闪锌矿和黄铜矿的等电点分别是4.8和3.4;由于硫化矿的定位离子是同名类质同象离子和难溶化合物离子[14-15],当pH<4.8时,铁闪锌矿表面的定位离子以ZnOH+和FeOH+为主;当pH>4.8时,由于Zn2+和Fe2+(0.087和0.083 nm)的水合离子半径较小[16],所以水合能较大,随着pH增大,溶液中 、

、 等离子浓度增大。当pH<3.4时,黄铜矿表面的定位离子以CuOH+和FeOH+为主;当pH>3.4时,随着pH增大,溶液中逐渐以

等离子浓度增大。当pH<3.4时,黄铜矿表面的定位离子以CuOH+和FeOH+为主;当pH>3.4时,随着pH增大,溶液中逐渐以 、

、 等离子为主。添加NaCN后,随着pH增加,图8和图9中均出现矿物表面Zeta电位曲线负移,表明矿物经过氰化后,表面通过化学键合作用吸附了CN-。继续加入焦亚硫酸钠后,当pH<8.5时,由于焦亚硫酸钠会水解生成

等离子为主。添加NaCN后,随着pH增加,图8和图9中均出现矿物表面Zeta电位曲线负移,表明矿物经过氰化后,表面通过化学键合作用吸附了CN-。继续加入焦亚硫酸钠后,当pH<8.5时,由于焦亚硫酸钠会水解生成 ,所以矿物表面Zeta电位曲线负移;当pH>8.5时,因为焦亚硫酸钠水解生成的

,所以矿物表面Zeta电位曲线负移;当pH>8.5时,因为焦亚硫酸钠水解生成的 可以将S2-氧化成单质硫,使矿物表面Zeta电位曲线正移。

可以将S2-氧化成单质硫,使矿物表面Zeta电位曲线正移。

图8 焦亚硫酸钠浓度为1.66×10-3 mol/L时矿浆pH对Zeta电位的影响

Fig. 8 Effect of pH on zeta potential at sodium hypochlorite of 1.66×10-3 mol/L (c(CN-)=0.0816 mol/L)

图9 焦亚硫酸的浓充为3.33×10-3 mol/L时矿浆pH对Zeta电位的影响

Fig. 9 Effect of pH on zeta potential at sodium hypochlorite of 3.33×10-3 mol/L (c(CN-)=0.0816 mol/L)

3 结论

1) 焦亚硫酸钠是非常有效的活化剂,在丁基黄药5.32×10-5 mol/L,2号油10 mg/L,硫酸铜8.01×10-5 mol/L,pH值9.8~10.2,焦亚硫酸钠添加量1.67×10-3 mol/L的条件下,锌回收率达到86.58%;在丁基黄药5.32×10-5 mol/L,2号油10 mg/L,pH值9.8~10.2,焦亚硫酸钠添加量1.33×10-3 mol/L的条件下,铜回收率高达95.61%;之后,随着焦亚硫酸钠用量的增加,锌铜回收率增加幅度趋缓。而且,与氰化铁闪锌矿相比,焦亚硫酸钠活化氰化黄铜矿的速率常数相对较高。

2) 通过红外和Zeta电位分析表明:在溶液中,焦亚硫酸钠水解生成的 能够将CN-氧化为CNO-,破坏了

能够将CN-氧化为CNO-,破坏了 和

和 中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时

中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时 也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-,焦亚硫酸钠优先与CN-发生反应。

也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-,焦亚硫酸钠优先与CN-发生反应。

3) 与双氧水作为活化剂相比,焦亚硫酸钠氧化性较弱,难以将单质硫转化为 ,使疏水性表面再次转变为亲水性表面,所以在实践过程中焦亚硫酸钠用量更容易控制,这是焦亚硫酸钠区别于双氧水的一大优势。

,使疏水性表面再次转变为亲水性表面,所以在实践过程中焦亚硫酸钠用量更容易控制,这是焦亚硫酸钠区别于双氧水的一大优势。

REFERENCES

[1] ZHANG Ya-li, LI Huai-mei, YU Xian-jin. Recovery of iron from cyanide tailings with reduction roasting-water leaching followed by magnetic separation[J]. Journal of Hazardous Materials, 2012, 213: 167-174.

[2] 尚军刚, 李林波, 刘佰龙. 髙酸浸出处理氰化尾渣的实验研究[J]. 金属材料与冶金工程, 2012, 40(1): 30-32.

SHANG Jun-wei, LI Lin-bo, LIU Bai-long. Experiments on cyanide tailing by superacid leaching[J]. Metal Materials and Metallurgy Engineering, 2012, 40(1): 30-32.

[3] 郑雅洁, 龚 昶, 孙召明. 氰化尾渣还原焙烧酸浸提铁及氰化浸金新工艺[J]. 中国有色金属学报, 2014, 24(9): 2426-2433.

ZHENG Ya-jie, GONG Chang, SUN Zhao-ming. New technology of iron extraction and gold recovery from cyanide tailings by cyanide process after reduction roasting and acid leaching[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2426-2433.

[4] 张 丰. 从氰化渣中回收金银的试验研究[D]. 西安: 西安建筑科技大学, 2010: 4.

ZHANG Feng. Experimental researches on recovering gold and silver from cyanide residue[D]. Xi'an: Xi'an University of Architecture and Technology, 2010: 4.

[5] 朱玉霜, 朱建光. 浮选药剂的化学原理[M]. 长沙: 中南工业大学出版社, 1996: 309-311.

ZHU Yu-shuang, ZHU Jian-guang. Chemical principles of flotation reagents[M]. Changsha: Central South Industrial University Press, 1996: 309-311.

[6] 吴向阳. 氰化尾渣浮选铅锌预处理工艺的优化[J]. 金属矿山, 2010, 11: 187-189.

WU Xiang-yang. Optimization of pretreatment process of lead zinc flotation from cyanide tailings[J]. Metal Mine, 2010, 11: 187-189.

[7] 杨 玮, 覃文庆, 刘瑞强, 任允超. 氰化尾渣中铅锌分离试验研究[J]. 矿冶工程, 2010, 6: 30-33.

YANG Wei, QIN Wen-qing, LIU Rui-qiang, REN Yun-chao. Study on the separation of lead and zinc in cyaniding tailings[J]. Mining and Metallurgical Engineering, 2010, 6: 30-33.

[8] 楚宪峰, 朱 磊, 吴向阳, 康广凤, 田建茹. 氰化尾渣资源化应用的清洁生产技术研究[J]. 环境科学研究, 2008, 6: 72-75.

CHU Xian-feng, ZHU Lei, WU Xiang-yang, KANG Guang-feng, TIAN Jian-ru. Research on clean production techniques in utilizing cyanide tailings[J]. Research of Environmental Sciences, 2008, 6: 72-75.

[9] ZHANG Hai-Jun, LIU Jiong-tian, CAO Yi-jun, WANG Yong-tian. Effects of particle size on lignite reverse flotation kinetics in the presence of sodium chloride[J]. Powder Technology, 2013, 246: 658-663.

[10] BAYAT O, UCURUM M, POOLE C. Effects of size distribution on flotation kinetics of Turkish sphalerite[J]. Transactions of the Institution of Mining and Metallurgy Section C: Mineral Processing and Extractive Metallurgy, 2004, 113: 53-59.

[11] CHAVES A P, RUIZ A S. Considerations on the kinetics of froth flotation of ultrafine coal contained in tailings[J]. International Journal of Coal Preparation and Utilization, 2009, 29(6): 289-297.

[12] DOWLING E C, KLIMPEL R R, APLAN F F. Model discrimination in the flotation of a porphyry copper ore[J]. Minerals and Metallurgical Processing, 1985, 2(2): 87.

[13] YUAN X M, PALSSON B I, FORSSBERG K S E. Statistical interpretation of flotation kinetics for a complex sulphide ore[J]. Minerals Engineering, 1996, 9(4): 429-442.

[14] 程芳琴, 程文婷, 成怀刚. 盐湖化工基础及应用[M]. 北京: 科学出版社, 2012: 229.

CHENG Fang-qin, CHENG Wen-ting, CHENG Huai-gang. Basis and application of salt lake chemical industry[M]. Beijing: Science Press, 2012: 229.

[15] 印万忠, 白丽梅, 荣令坤. 浮游选矿技术问答[M]. 北京: 化学工业出版社, 2012: 30.

YIN Wan-zhong, BAI Li-mei, RONG Ling-kun. Flotation technology question answering[M]. 北京: 化学工业出版社, 2012: 30.

[16] 莫淑华, 李学伟. 材料科学基础[M]. 哈尔滨: 哈尔滨工业大学出版社, 2012: 303-305.

MO Shu-hua, LI Xue-wei. The fundamentals of materials science[M]. Harbin: Harbin Industrial University Press, 2012: 303-305.

Activation of sodium metabisulfite on surfaces of copper-zinc sulfide ore in cyanidation tailings

YANG Xiu-li, HUANG Xiong, QIU Ting-sheng

(Jiangxi Key Laboratory of Mining Engineering, Faculty of Resource and Environmental Engineering,

Jiangxi University of Science and Technology, Ganzhou 341000, China)

Abstract: The activation of depressed marmatite and chalcopyrite were investigated using sodium metabisulfite as activator. The results indicate that the zinc recovery rate exceeds 86% under the conditions of xanthate concentration of 5.32×10-5 mol/L, 2# oil 10 mg/L, copper sulfate concentration 8.01×10-5 mol/L, pH of 9.8-10.2 and sodium metabisulfite concentration of 1.67×10-3 mol/L. The copper recovery rate exceeds 95% under the conditions of xanthate concentration of 5.32×10-5 mol/L, 2# oil of 10 mg/L, pH of 9.8-10.2 and sodium metabisulfite concentration of 1.33×10-3 mol/L. Moreover, the activation-flotation rate constant of chalcopyrite is bigger than that of marmatite. Based on above studies, IR and Zeta potential were used to analyze the activation mechanism. The results show that the ion  , which sodium metabisulfite can give in aqueous solutions, can promote the oxidation of cyanide to cyanate, and therefore destroy Zn—C bond and Cu—C bond, which inhibites the adsorption of cyanide. Moreover, the ion

, which sodium metabisulfite can give in aqueous solutions, can promote the oxidation of cyanide to cyanate, and therefore destroy Zn—C bond and Cu—C bond, which inhibites the adsorption of cyanide. Moreover, the ion  can oxidize divalent sulfur ion into elemental sulfur, causing the mineral surfaces hydrophobic. Due to stronger reducibility of cyanide than that of divalent sulfur ion, sodium metabisulfite can firstly destroy cyanide and then attack the sulphides.

can oxidize divalent sulfur ion into elemental sulfur, causing the mineral surfaces hydrophobic. Due to stronger reducibility of cyanide than that of divalent sulfur ion, sodium metabisulfite can firstly destroy cyanide and then attack the sulphides.

Key words: sodium metabisulfite; copper zinc sulfide ore; cyanide; activation mechanism; kinetics

Foundation item: Project(51474114) supported by the National Natural Science Foundation of China; Project (2014BAB206017) supported by the Natural Science Foundation of Jiangxi Province, China

Received date: 2015-07-22; Accepted date: 2016-03-14

Corresponding author: QIU Ting-sheng; Tel: +86-797-8312351; E-mail: qiutingsheng@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51474114);江西省自然科学基金资助项目(20142BAB206017)

收稿日期:2015-07-22;修订日期:2016-03-14

通信作者:邱廷省,教授,博士;电话:0797-8312351;E-mail:qiutingsheng@163.com

摘 要:以铁闪锌矿单矿物、黄铜矿单矿物、氰化铁闪锌矿和氰化黄铜矿为研究对象,研究焦亚硫酸钠活化氰化硫化铜锌矿的活化浮选动力学。结果表明:在丁基黄药5.32×10-5 mol/L、2号油10 mg/L、硫酸铜8.01×10-5 mol/L、pH 9.8~10.2、焦亚硫酸钠添加量1.67×10-5 mol/L的条件下,锌回收率达到86%以上;在丁基黄药5.32×10-5 mol/L、2号油10 mg/L、pH 9.8~10.2,焦亚硫酸钠添加量1.33×10-5 mol/L的条件下,铜回收率达到95%以上;与氰化铁闪锌矿相比,焦亚硫酸钠活化氰化黄铜矿的速率常数相对较高。在此基础上,通过红外光谱和Zeta电位对活化机理进行分析,表明在溶液中焦亚硫酸钠水解生成的 能够将CN-氧化为CNO-,破坏

能够将CN-氧化为CNO-,破坏 和

和 中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时

中的Zn—C和Cu—C键,阻碍CN-在矿物表面的吸附;同时 也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-的,焦亚硫酸钠优先与CN-发生反应。

也可以将S2-氧化为单质硫,形成疏水性矿物表面。在活化过程中,由于CN-的还原性强于S2-的,焦亚硫酸钠优先与CN-发生反应。

[2] 尚军刚, 李林波, 刘佰龙. 髙酸浸出处理氰化尾渣的实验研究[J]. 金属材料与冶金工程, 2012, 40(1): 30-32.

[3] 郑雅洁, 龚 昶, 孙召明. 氰化尾渣还原焙烧酸浸提铁及氰化浸金新工艺[J]. 中国有色金属学报, 2014, 24(9): 2426-2433.

[4] 张 丰. 从氰化渣中回收金银的试验研究[D]. 西安: 西安建筑科技大学, 2010: 4.

[5] 朱玉霜, 朱建光. 浮选药剂的化学原理[M]. 长沙: 中南工业大学出版社, 1996: 309-311.

[6] 吴向阳. 氰化尾渣浮选铅锌预处理工艺的优化[J]. 金属矿山, 2010, 11: 187-189.

[7] 杨 玮, 覃文庆, 刘瑞强, 任允超. 氰化尾渣中铅锌分离试验研究[J]. 矿冶工程, 2010, 6: 30-33.

[8] 楚宪峰, 朱 磊, 吴向阳, 康广凤, 田建茹. 氰化尾渣资源化应用的清洁生产技术研究[J]. 环境科学研究, 2008, 6: 72-75.

[14] 程芳琴, 程文婷, 成怀刚. 盐湖化工基础及应用[M]. 北京: 科学出版社, 2012: 229.

[15] 印万忠, 白丽梅, 荣令坤. 浮游选矿技术问答[M]. 北京: 化学工业出版社, 2012: 30.