中国有色金属学报 2004,(12),2096-2101 DOI:10.19476/j.ysxb.1004.0609.2004.12.021

TiC-Al金属陶瓷自蔓延高温合成中的显微组织转变

西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室,西安交通大学金属材料强度国家重点实验室 西安710049西安建筑科技大学材料科学与工程学院,西安710055 ,西安710049 ,西安710049 ,西安710049

摘 要:

用燃烧波淬熄法研究了TiC Al金属陶瓷自蔓延高温合成中显微组织的转变 ,淬熄试样中保留了未反应区、反应区及反应完成区。用扫描电子显微镜观察了燃烧反应中的显微组织转变过程 ,用能谱仪分析了各微区的成分变化 ,测量了燃烧温度和燃烧波蔓延速度 ,并用XRD分析了反应产物相的组成。结果表明 ,Ti C Al系燃烧反应起始于铝粉熔化后与固态钛粉反应生成Al3 Ti,并随着反应温度的升高 ,TiC颗粒从溶有钛和碳的铝熔体中析出 ;当Al3 Ti熔化后 ,从熔体中也析出TiC颗粒 ,最终产物组织中除大量的TiC颗粒分布于铝基体中外 ,还发现有少量的Al3 Ti存在 ,可能与使用的钛粉和铝粉的原料颗粒较粗有关

关键词:

中图分类号: TG148

作者简介:肖国庆(1967),男,副教授,博士研究生.;范群成,教授,博士;电话:02982668614;Email:qcfan@mail.xjtu.edu.cn;

收稿日期:2003-12-19

Microstructural evolution during self-propagating high temperature synthesis of TiC-Al cermet

Abstract:

Through the combustion front quenching method, the microstructural evolution during self-propagating high temperature synthesis of TiC-Al cermet was studied, and the unreucted zone, reacting zone and reacted zone were remained in the quenched sample. The process of microstructure conversion in the quenched sample was observed with scanning electron microscope and energy dispersive spectrometer. The phase constituents of product were analyzed by XRD, and the combustion temperature and the propagating rate of combustion wave were measured. The results show that the combustion reaction among Ti, C and Al starts with the melting of Al and formation of Al3Ti, Ti and C gradually dissolve into the Al liquid solution, and TiC particles precipitate from the Ti-Al-C melt with the temperature rising, and TiC particles also precipitate from the melt after Al3Ti melting. In the final product, a large amount of TiC particles distribute on the Al matrix and a small amount of Al3Ti exist. This imcompleteness of the combution reaction attributes to the coarser Ti and Al powders.

Keyword:

TiC-Al; metal cermet; self-propagating high temperature synthesis; microstructural evolution;

Received: 2003-12-19

TiC-Al金属陶瓷是一种具有优良性能的先进工程材料

传统金属陶瓷的制备工艺主要有熔铸、 真空液态金属浸渗和粉末冶金等。 这些工艺过程所需设备复杂, 生产周期长, 能耗大。 自蔓延高温合成法(SHS)可以克服上述传统方法的缺点, 在原位合成出微米级甚至纳米级陶瓷增强相

有关Ti-C-Al系统的SHS的文献较多, Choi等

本文作者采用燃烧波前沿淬熄法, 运用扫描电镜(SEM)观察、 能谱(EDS)分析以及X射线衍射(XRD)等手段, 研究了Ti-Al-C 系的SHS反应的显微组织变化过程及反应机制。

1实验

实验用的钛粉和铝粉的粒径均为135~154 μm, 碳黑粒径为0.033~0.079 μm。 将钛粉、 铝粉和碳粉按质量比为51.5∶12.9∶35.6(钛和碳的摩尔比为1∶1), 充分混合均匀。

1.1 燃烧温度和速度的测量

在直径为18 mm的钢模中, 将混合粉压制成相对密度约为70%、 长为20 mm的压坯。 在压坯底部钻一直径为2 mm、 深为10 mm的孔, 将一副W-3%Re— W-25%Re热电偶(直径为0.1 mm)插入孔内, 另一端与X-Y记录仪连接。 在充有0.1 MPa氩气反应器中, 用距压坯上端约2 mm的通电石墨片点火后, 立即断电。 X-Y记录仪可记录SHS反应的电动势—时间曲线, 再换算成温度-时间曲线, 确定最高燃烧温度。

用该装置, 另压制一块长为40 mm的压坯, 在压坯侧面装置相距20 mm的2副W-3%Re—W-25%Re热电偶, 测量出燃烧波的蔓延速度。

将燃烧合成产物研磨为小于45 μm的粉末, 进行XRD分析(Cu Kα)。

1.2 燃烧波淬熄实验

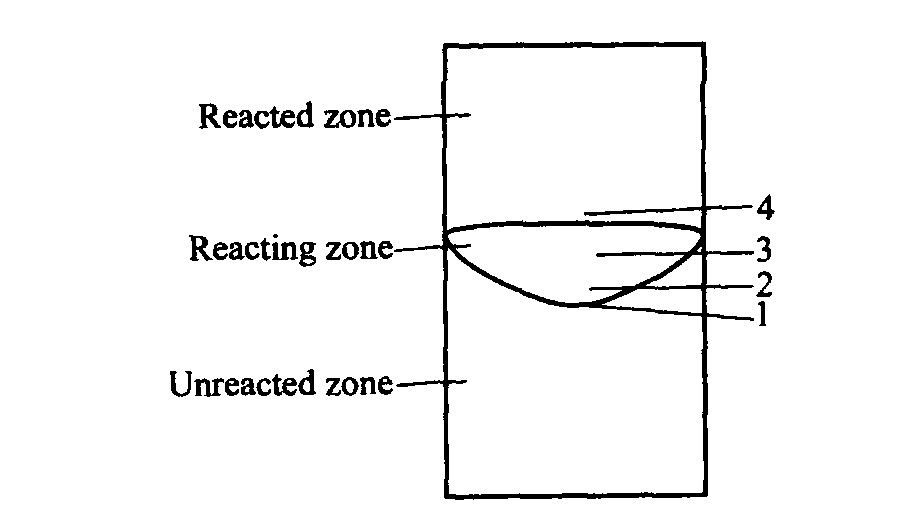

在直径为18 mm的钢模中将混合粉压制成20 mm高的圆柱形试样, 密度约为70%, 将压坯的一部分顶出模具, 其余10 mm留在模具内, 在反应容器中将其点燃, 由于钢模具的冷却作用, 燃烧波在到达下底面前就自行熄灭了。 淬熄试样保留了原始粉区、 反应区和产物区。 将淬熄试样沿轴线切开, 制成金相试样, 用SEM和EDX分析组织转变。 从反应区的前沿至产物区, 选取4个观察点, 其位置如图1所示。 1、 2、 3和4分别代表第1~4观察点。 同时根据观察点的位置和燃烧温度—时间曲线确定每个观察点的温度。

图1 显微组织观察点选取示意图

Fig.1 Schematic of point for microstructure

2实验结果

燃烧温度为1 744 ℃, 高于钛的熔点1 670 ℃, 低于TiC的熔点2 927 ℃, 燃烧波的蔓延速度为4 mm/s。

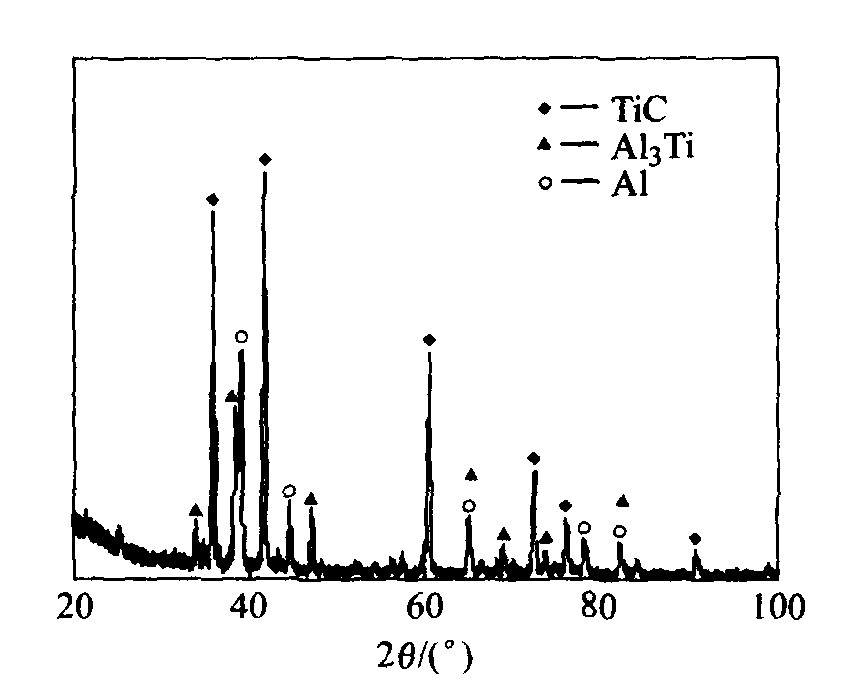

图2所示为燃烧合成产物的XRD谱线, 从图中可看出燃烧合成产物由TiC, Al3Ti和铝组成。

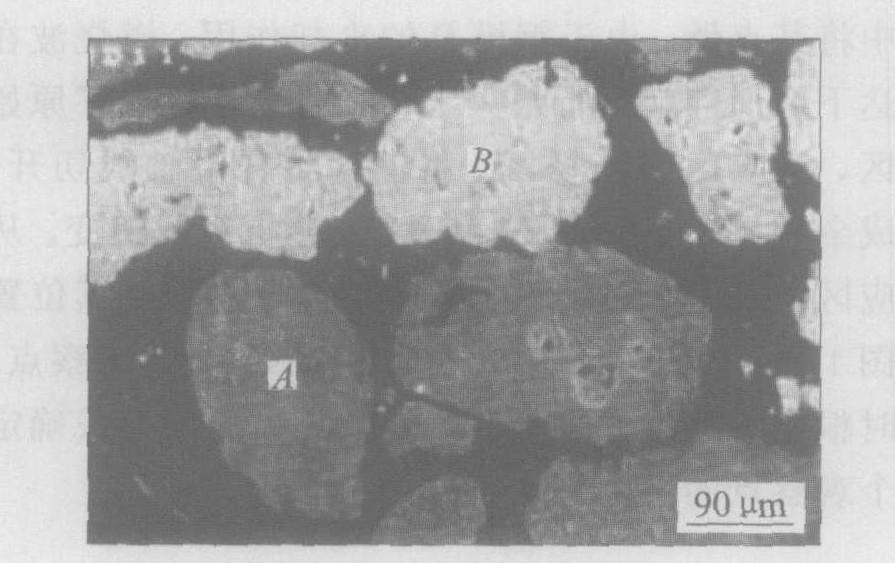

图3所示为淬熄试样上未反应区(即第1点)的扫描电镜照片, 此处的温度为500 ℃。 能谱结果表明, 灰色颗粒“A”为铝粉, 亮白色的“B”为钛粉, 碳粉由于太细无法观察到。

图2 燃烧合成产物的X射线衍射谱线

Fig.2 XRD pattern of combustion- synthesized product

图3 反应原始粉的SEM照片

Fig.3 SEM photograph of initial reactants

2.1 铝粉的熔化及Al3Ti的形成

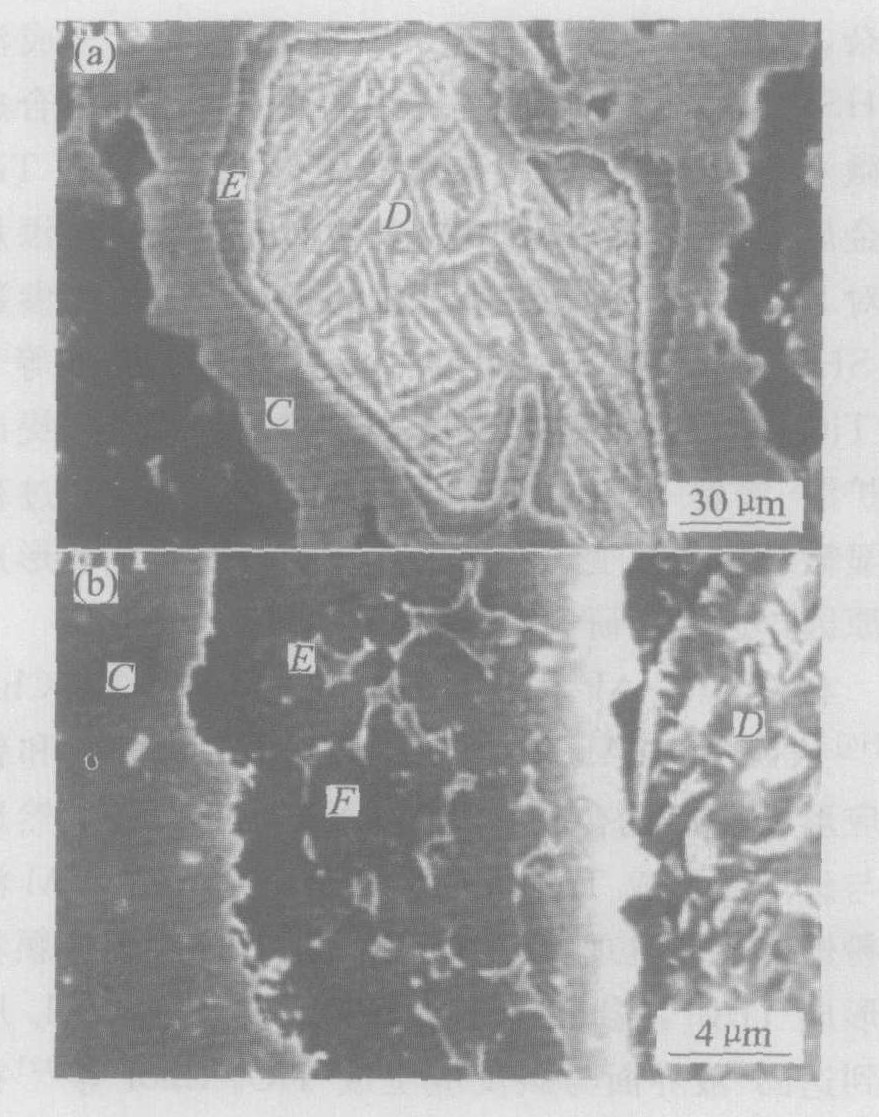

在淬熄试样的反应区最先出现变化的是铝粉的熔化及钛粉外反应环的形成(即第2点), 如图4所示, 此处的温度为1 000 ℃。 图4(a)所示为熔化的铝液“C”包裹的钛粉粒“D”, 形成反应环“E”。 图4(b)所示为图4(a)的放大图, 反应环“E”内黑色颗粒“F”的碳、 铝和钛原子比为21.90∶56.61∶18.50, 黑色颗粒“F”为Al3Ti颗粒, 从而表明反应环是由Al3Ti组成, 反应环外铝液“C”中的碳、 铝和钛原子比为27.94∶38.29∶33.77, 表明在Al3Ti反应环外形成Ti-Al-C溶液。

2.2 TiC的析出及Al3Ti的熔化

反应形成Al3Ti的反应环进一步变宽, 在Al3Ti反应环外形成Ti-Al-C溶液中, 有TiC颗粒的析出, 随着反应温度的升高, Al3Ti的熔化, TiC颗粒从中也随之析出(即第3点),如图5所示, 此处的温度为1 400 ℃。 图5(a)所示为Al3Ti的反应环进一步变宽, 残留钛粉缩小。 环内区域的碳、 铝和钛的原子比为22.63∶58.83∶18.54, 为Al3Ti。 图5(b)所示为环内区域的放大图, 从图中可发现Al3Ti趋于分解流动。 图5(c)所示为反应环外的区域放大图, 从图中可以看出, 有许多约0.2~0.3 μm的小颗粒析出, 小颗粒的碳、 铝和钛原子比为26.79∶47.85∶25.36。 根据文献

图4 铝粉熔化及Al3Ti形成的SEM照片

Fig.4 SEM photographs of Al particles melting and Al3Ti forming

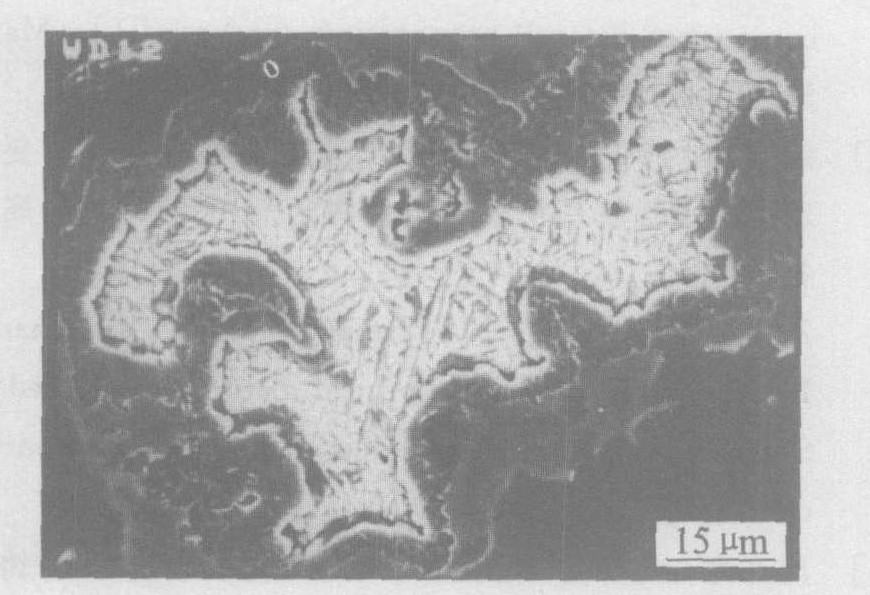

随着反应的进一步进行, 残留的钛粉反应殆尽, 钛粉的区域逐渐缩小(第3点附近), 如图6所示。

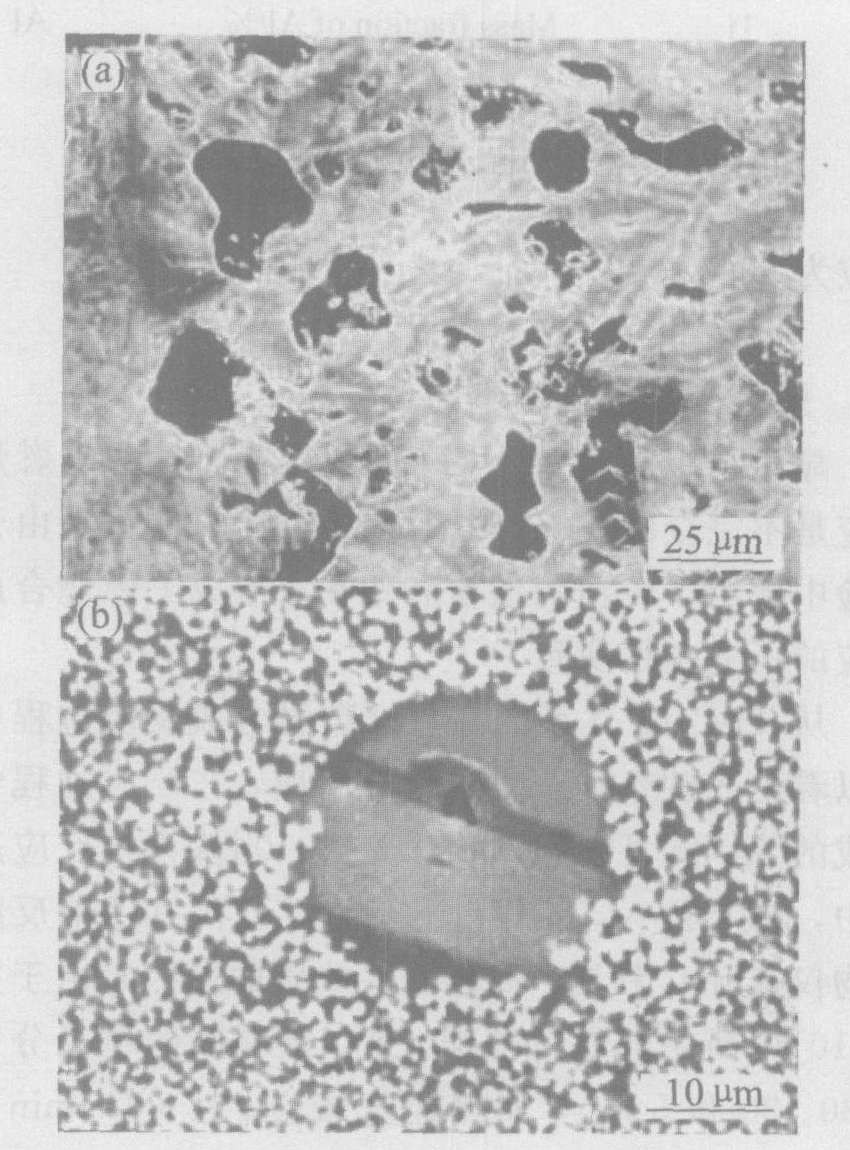

2.3 燃烧合成产物

图7所示为燃烧合成产物(即第4点)的显微组织, 温度为1 700 ℃。 图7(a)所示为燃烧合成产物的低倍组织, 由TiC-Al复合材料和气孔组成。 图7(b)所示为TiC-Al复合材料的显微组织, 由1~2 μm的TiC颗粒和铝基体组成。 另外, 产物中还有一些反应不完全的区域“G”, 为未转化完全的Al3Ti。 在平衡状态下, Ti-C-Al系燃烧合成产物应由TiC粒子和铝基体组成

图5 Al3Ti的熔化及TiC的形成的SEM照片

Fig.5 SEM photograph for precipitation of TiC particles and melting of Al3Ti

图6 钛粉逐渐缩小区域的SEM照片

Fig.6 SEM photograph of Ti particle shrinking gradually

3分析与讨论

3.1 合成TiC-Al金属陶瓷的反应机理

从淬熄试样的扫描电镜(SEM)和能谱分析(EDX)结果可知, Ti-C-Al系自蔓延高温合成反应起始于铝粉的熔化及钛与铝反应生成的Al3Ti。 反应机制可用反应—溶解—析出机制来描述, 即铝粉粒首先熔化, 并与钛粉反应生成Al3Ti, 与此同时, 钛和碳都已溶入铝液中, 形成Ti-Al-C熔体, 当钛和碳的含量达到饱和时, TiC从溶有钛和碳的铝熔体中析出。 随着反应温度的升高, 当Al3Ti熔化后, TiC从溶有钛和碳的铝熔体中析出, 最终形成具有颗粒状TiC分布于铝基体显微组织特征的产物。

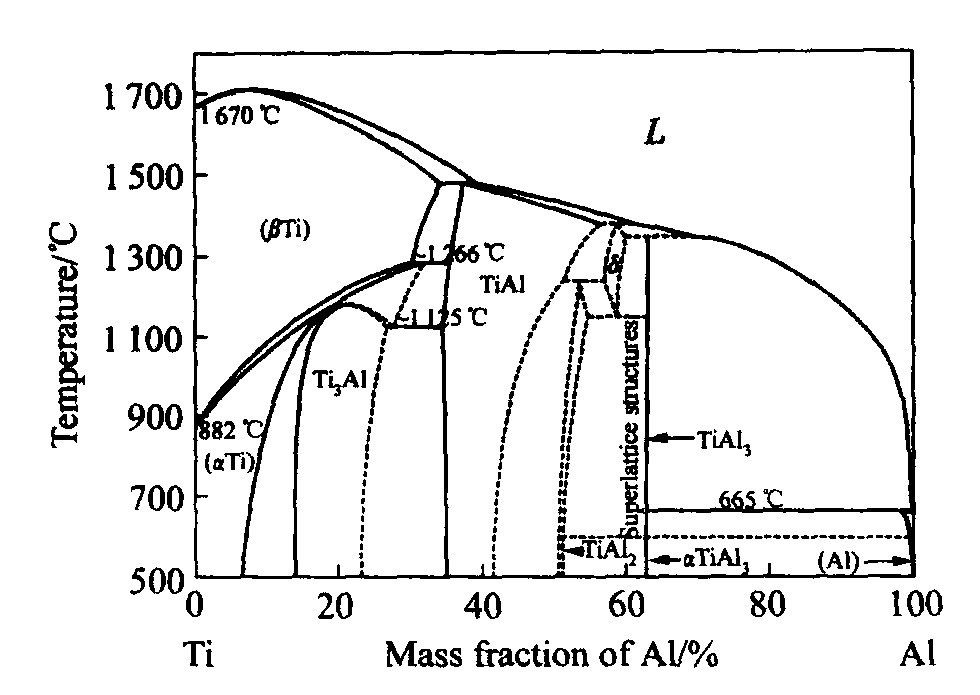

铝粉熔化后首先与钛反应形成Al3Ti, 从Ti-Al二元系相图

图7 燃烧合成产物的SEM像

Fig.7 SEM photographs of combustion-synthesized product

图8 Ti-Al二元系相图

Fig.8 Phase diagram of Ti-Al system

3.2 燃烧合成反应的不完全性

显微组织观察及XRD检测结果都表明, 燃烧反应是不完全的。 产物中少量Al3Ti的存在是由于实验中使用了较粗的钛粉和铝粉, 造成了燃烧合成反应的不完全性所致。

从Ti-C-Al体系的自蔓延高温合成反应过程中可以看出, 铝参加了该体系的反应, 在反应过程中形成的Al3Ti是中间产物。 文献

4结论

1) Ti-C-Al系自蔓延高温合成反应起始于铝粉的熔化及钛与铝反应生成Al3Ti, 反应机制可用反应—溶解—析出机制来描述, 即铝粉粒首先熔化, 并与钛粉反应生成Al3Ti, 钛与碳都已溶入铝液中, 形成Ti-Al-C熔体。 当钛和碳的含量达到饱和时, TiC从溶有钛和碳的铝熔体中析出。 随着反应温度的升高, 当Al3Ti熔化后, 也有TiC从溶有钛和碳的铝熔体中析出。

2) 产物中残留少量Al3Ti相, 这种反应的不完全性主要是由于使用了较粗的铝粉和钛粉所致。

参考文献

[16] BakerH .ASMHandbook:AlloyPhaseDiagrams(Vol.3)[M ].Ohio:MaterialsPark,ASMInternational,1992.