文章编号:1004-0609(2013)08-2296-06

真空碳热还原煅白制取金属镁的工艺

田 阳1, 2, 3, 4,王昱超1, 2, 3, 4,杨成博1, 2, 3, 4,杨 斌1, 2, 3, 4,曲 涛1, 2, 3, 4,

刘大春1, 2, 3, 4,戴永年1, 2, 3, 4,刘红湘1, 2, 3, 4

(1. 昆明理工大学 真空冶金国家工程实验室,昆明 650093;

2. 昆明理工大学 云南省有色金属真空冶金重点实验室,昆明 650093;

3. 昆明理工大学 云南省复杂有色金属资源清洁利用国家重点实验室(培育基地),昆明 650093;

4. 昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:

采用物料氧化镁还原率、XRD、SEM等手段与方法研究真空条件下煅白碳热还原温度、物料配比、碳热还原保温时间等对碳热还原煅白制取金属镁工艺的影响。结果表明:在30~100 Pa时,碳热还原温度高于1 623 K后,氧化镁的还原率明显增加,有利于碳热还原反应的进行。随着焦煤还原剂与氧化镁摩尔比的增大以及碳热还原时间的延长,碳热还原反应反应速率加大,还原率提高,当碳热还原温度为1 623 K、还原时间为4 h、配碳比为1.6时,氧化镁还原率超过99%。因此,选择适当的焦煤还原剂与氧化镁摩尔比值以及碳热还原时间,在温度高于1 623 K条件下,将有利于碳热还原法炼镁过程的顺利进行与氧化镁还原率的提高。

关键词:

中图分类号:TF131;TF822 文献标志码:A

Process of magnesium production by calcined dolomite carbothermic reduction in vacuum

TIAN Yang1, 2, 3, 4, WANG Yu-chao1, 2, 3, 4, YANG Cheng-bo1, 2, 3, 4, YANG Bin1, 2, 3, 4, QU Tao1, 2, 3, 4,

LIU Da-chun1, 2, 3, 4, DAI Yong-nian1, 2, 3, 4, LIU Hong-xiang1, 2, 3, 4

(1. National Engineering Laboratory for Vacuum Metallurgy, Kunming University of Science and Technology, Kunming 650093, China;

2. Key Laboratory for Nonferrous Vacuum Metallurgy of Yunnan Province, Kunming University of Science and Technology, Kunming 650093, China;

3. State Key Laboratory Breeding Base of Complex Nonferrous Metal Resources Clear Utilization in Yunnan Province, Kunming University of Science and Technology, Kunming 650093, China;

4. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: The temperature of calcined dolomite carbothermic reduction, molar ratio and carbothermic reaction time by calcined dolomite carbothermic reduction in vacuum were investigated by MgO reduction rate, XRD and SEM. The results show that the reduction rate of MgO clearly increases when temperature is higher than 1 623 K at 30-100 Pa, which is beneficial to MgO carbothermic reaction. The carbothermal reduction reaction rate increases with the increase of the molar ratio of coking coal reductant and magnesium oxide and carbon thermal reduction time at the carbon thermal reduction temperature of 1 623 K, the reduction time of 4 h and carbon ratio of 1.6, the magnesium oxide reduction rate is over 99%. Therefore, selecting the appropriate molar ratio of coking coal reductant and magnesium oxide and carbon thermal reduction time is beneficial to carbothermal reduction process for magnesium smelting going smoothly and magnesium oxide reduction rate increasing at the temperature higher than 1 623 K.

Key words: calcined dolomite; carbothermic reduction; metal magnesium; vacuum metallurgy

镁是仅次于钢铁和铝的第三大金属结构材料,也是工程应用迄今最轻的金属结构材料。密度仅相当于铝的64%,Zn的25%,钢的23%,金属镁及镁合金被誉为21世纪的绿色工程材料[1]。2011年中国原镁 产量达到67万t,占全球镁产量的86%,出口镁锭及镁相关产品共计约40.02万t,专家预期在今后10年将进一步扩大增长[2]。目前,世界上80%以上的金属镁是由皮江法生产的,但皮江法炼镁能耗高、原料消耗量大,温室气体和废渣排放量大[3-4]。此外,由于还原剂活性不足,导致还原阶段周期较长,一般在12 h左右,还原过程受原料SiO2含量影响较大,生产效率较低[5-7]。考虑到使用碳作为还原剂在成本等诸多方面具备的潜在优势,从19世纪30年代开始,国外很多学者分别在常压和真空两种条件下对碳热还原法制取金属镁进行了一系列的大中小型研究[8-10],不过由于技术上的一些难题,至今仍没有实现工业化生产。近20年来,昆明理工大学真空冶金国家工程实验室对氧化镁真空碳热还原法炼镁开展了较多细致深入的研究工作[11-13],分析氧化镁真空碳热还原的热力学、动力学机理,并开展了一系列的中小型实验,取得了良好的效果,对氧化镁的碳热还原过程有了深入的了解。然而,实际炼镁工艺中使用的原料是煅白,对于煅白的碳热还原过程的研究还不够深入。为此,本文作者就各因素对真空条件下碳热还原煅白制取金属镁的工艺影响进行系统考察,以期为碳热还原法提取金属镁工艺应用提供基础理论数据。

1 实验

1.1 实验原理

煅白真空碳热还原法炼镁过程按如下步骤进行:

MgO(s)+C(s)=Mg(g)+CO(g) (1)

CaO(s)+3C(s)=CaC2(s)+CO(g) (2)

MgO(s)+CaC2(s)=Mg(g)+CaO(s)+C(s) (3)

1.2 实验原料及方法

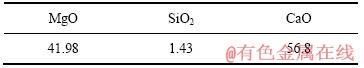

实验原料:山西某厂提供的煅白(其成分见表1)、焦煤(C含量≥63.58%,质量分数)、氟化钙(CaF2 化学分析纯)。具体步骤如下:实验前,称取一定摩尔比(n(MgO):n(C)为1:1~1:2)的焦煤和氧化镁磨细至<74 μm,再称取焦煤与氧化镁总质量的5% CaF2(质量分数),混合均匀,在2~12 MPa的压力下制成d 20 mm×15 mm团块。实验时,将配好的团块准确秤量后放入石墨坩埚中,将盛有物料的坩埚放入真空炉,待真空炉密封后,打开各冷却水开关,开真空泵抽真空,当炉内压强降至30 Pa以下时通电升温,控制升温速率为11 K/min左右,先升温至最佳焦结温度(800 ℃)并保温一段时间后(20 min),再继续升温至1 473~1 873 K的设定温度并开始计时保温,在恒温条件下保温2~5 h进行真空热还原反应,使还原出来的金属镁蒸气在冷凝器上冷凝结晶。待保温时间结束后停电降温,待炉温降至室温时关闭水冷系统,开炉取样并称取质量,记录后取样送分析。

表1 煅白的化学成分

Table 1 Chemical compositions of calcined dolomite (mass fraction, %)

1.3 分析方法

采用Rigaku D/max-3B型X射线衍射仪分析反应残渣与冷凝产物的物相,Cu Ka辐射源,扫描区间为10°~100°,管电压为50 kV,管电流为100 mA。采用Philips XL30ESEM-TMP型扫描电子显微镜观察冷凝产物的形貌,用能谱仪(EDAX产PHOENIXTM)分析冷凝产物表面元素含量。采用EDTA滴定法检测反应残渣中镁的含量。根据金属镁的还原率β来考察各因素对氧化镁碳热还原过程的影响:

(4)

(4)

式中:β表示还原率,%;m0表示反应前物料质量,g;m1表示反应后物料质量,g;wa表示反应前物料中的MgO含量,%;wb表示反应后残料中的MgO含量,%。

2 结果与讨论

2.1 煅白真空碳热还原温度对氧化镁还原率的影响

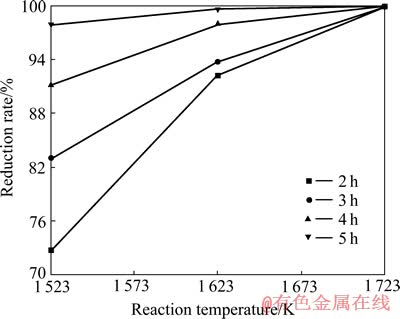

在30~100 Pa的系统压力,n(C)/n(MgO)为1.6,2~5 h的还原保温时间条件下,考察了1 523~1 723 K的煅白碳热还原温度对氧化镁还原率的影响,结果如图1所示。

图1 碳热还原温度与氧化镁还原率关系

Fig. 1 Relationship between reduction temperature and reduction rate

由图1可知,碳热还原保温时间选取2~5 h,随着还原温度的升高,氧化镁还原率均增加;当还原温度仅为1 523 K,还原保温时间为2 h时,氧化镁还原率仅为72%,碳热还原反应进行不充分。当还原温度达到1 723 K时,不同还原保温时间条件下,氧化镁还原率均明显增加,数值均达到98%,说明反应进行剧烈,有利于碳热还原反应的进行。结合实际实验结果,还原温度选为1 723 K反应进行充分,物料还原率达到98%。

2.2 碳热还原保温时间以及n(C)/n(MgO)对氧化镁还原率的影响

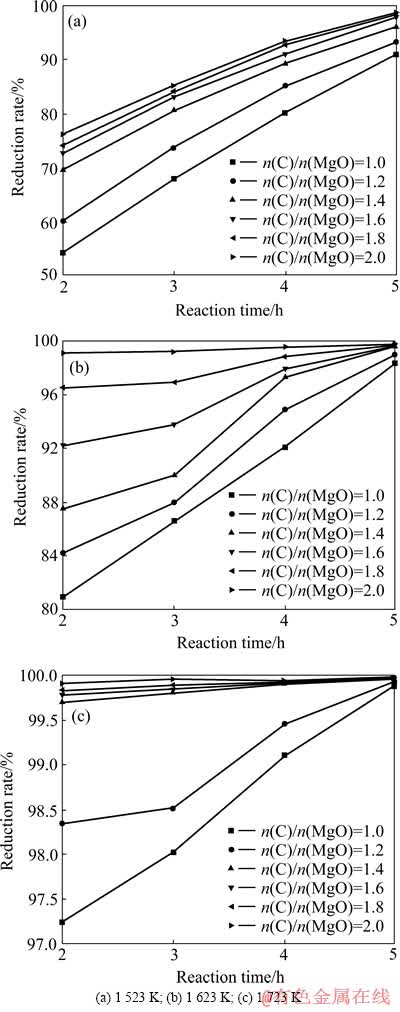

分别考察1 523、1 623 以及1 723 K的碳热还原温度条件下,不同还原保温时间与n(C)/n(MgO)对氧化镁还原率的影响。设定碳热还原温度为1 523、1 623和1 723 K以及系统压力30~100 Pa、物料成型压力8 MPa。选取n(C)/n(MgO)为1.0、1.2、1.4、1.6、1.8和2,还原保温时间为2、3、4和5 h。还原剂摩尔比对氧化镁还原率在不同反应时间下的影响,结果如图2所示。

由图2(a)可知,在保温时间相同的情况下,随着配碳比(n(C)/n(MgO))的增加,氧化镁还原率逐渐增加。碳热还原保温时间的改变并不影响还原率随配碳比(n(C)/n(MgO))的增加而增加。从动力学角度分析,随着配入的还原剂碳过量,还原剂与煅白中氧化镁的界面接触更紧密,有利于固-固相反应的进行,使氧化镁还原率增加。因此,还原剂的过量有利于碳热法还原煅白制取金属镁。

图2 不同还原温度不同焦煤与氧化镁摩尔比时还原率与反应时间的关系

Fig. 2 Relationship between reduction rate and reduction time under different temperatures and molar ratio of C to MgO

由图2(b)可知,与1 523 K条件下的还原率变化规律一致,在保温时间相同的情况下,随着配碳比(n(C)/n(MgO))的增加,氧化镁还原率也逐渐增加。同样,在相同配碳比(n(C)/n(MgO))条件下,随着还原时间的延长,氧化镁还原率增加。当配碳比(n(C)/n(MgO))值大于1.6以后,氧化镁还原率均超过90%,还原反应进行充分。

由图2(c)可知,氧化镁还原率的增加规律与前面两个温度条件下的实验结论是一致的,但是由于还原温度较高,除了有利于碳还原氧化镁的反应进行以外,碳还原氧化镁生成碳化钙的反应也同样进行充分,这样生成的碳化钙也参与到氧化镁的还原过程中,使得氧化镁还原反应进行得充分、彻底。从图中还可以看出,当配碳比(n(C)/n(MgO))值等于1、还原时间仅为2 h时,氧化镁还原率超过97%,当配碳比(n(C)/ n(MgO))值大于1.4时,氧化镁还原率均超过99%,物料中氧化镁几乎被全部还原,还原反应进行彻底。

2.3 还原渣及冷凝物的X射线衍射分析

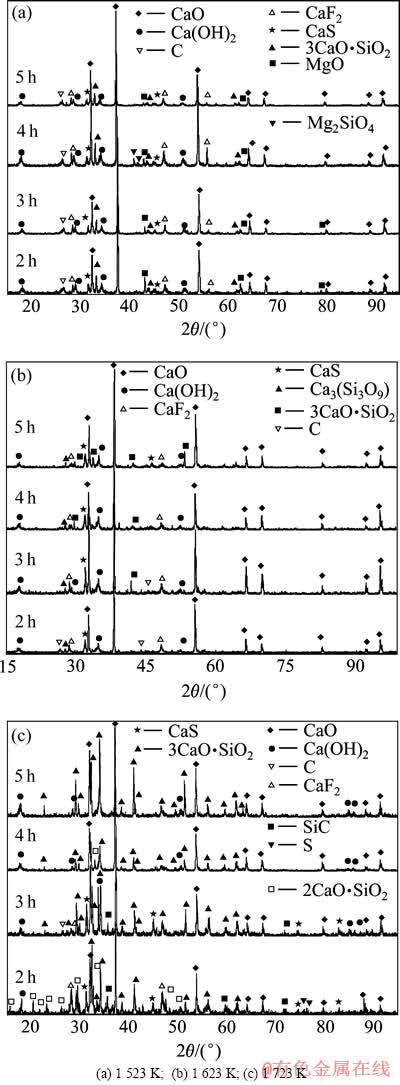

对添加5% CaF2、n(C)/n(MgO)=2的物料,在不同还原温度、不同保温时间的条件下,反应后坩埚内剩余还原渣进行X射线衍射分析,结果如图3所示。

由图3(a)可以看出,煅白碳热还原反应结束后坩埚内剩余物主要为钙的化合物,主衍射强峰及其他几个次衍射强峰对应的是煅白中含有的CaO,其他还有CaO在反应过程中生成的硅酸盐化合物以及水解生成的Ca(OH)2,除此之外,还有还原过程中未反应的还原剂C、煅白中的MgO、生成的硅酸镁以及添加的催化剂CaF2。对比不同保温时间条件下的XRD衍射峰可以看出,随着保温时间的延长,还原反应进行充分,保温时间超过4 h后,还原渣中MgO及硅酸镁的衍射峰峰减弱,局部消失。

由图3(b)可以看出,煅白碳热还原反应结束后坩埚内剩余物主要也是钙的化合物、主衍射强峰及其他几个次衍射强峰对应的是煅白中含有的CaO,其他还有CaO在反应过程中生成的硅酸盐化合物以及水解生成的Ca(OH)2,除此之外,还有还原过程中未反应的还原剂C以及添加的催化剂CaF2。结合前面分析可知,由于还原温度的升高有利于碳热还原反应的进行,MgO被充分还原,故还原渣中检测不到MgO及硅酸镁。对比不同保温时间条件下的XRD衍射峰可以看出,随着保温时间的延长,有利于C的还原,保温时间超过4 h后,坩埚内剩余物中检测不到C,还原反应充分。

图3 不同还原温度、反应时间下还原渣的XRD谱

Fig. 3 XRD patterns of reduction residual under condition of different reduction temperatures and reaction times

由图3(c)可以看出,煅白碳热还原反应结束后坩埚内剩余物同样主要是钙的化合物,主衍射强峰及其他几个次衍射强峰对应的是煅白中含有的CaO,其他还有CaO在反应过程中生成的硅酸盐化合物以及水解生成的Ca(OH)2,除此之外,还有还原过程中添加的催化剂CaF2,少量SiC的生成是由于高温条件下的碳热反原反应过程中,还原剂C与煅白中SiO2反应生成的。结合前面分析可知,由于还原温度的升高,有利于碳热还原反应的进行,MgO充分被还原,故还原渣中检测不到MgO、C以及硅酸镁的衍射峰。

图4所示为反应后得到的冷凝物的照片。由图4可知,物料经过碳热还原反应后,生成的金属镁蒸气在冷凝区结晶冷凝,得到了较大的块状金属镁冷凝物。从外观形貌可以看出,冷凝物结构致密,成型较好。

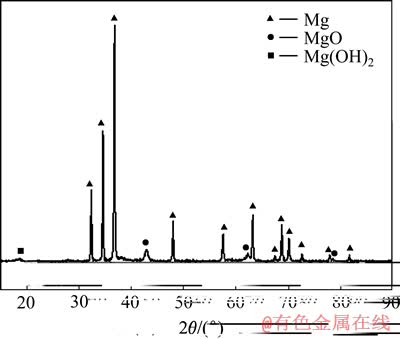

图5所示为冷凝物的XRD谱。由图5可以看出,冷凝盘内收集到的冷凝物主要为金属Mg,各衍射强峰几乎都是金属Mg的衍射峰,说明MgO经过碳热还原,生成金属镁蒸气在冷凝区得到有效收集,还原效果良好。通过衍射峰看出冷凝物中有MgO存在,这是由于金属Mg与CO蒸气发生可逆反应重氧化生成的[14]。另外,冷凝物中检测到Mg(OH)2,这是由于逆反应生成的MgO在冷凝区温度降低冷却过程中吸水潮解生成的。

图4 反应后得到的冷凝物照片

Fig. 4 Photograph of condensation product after reaction

图5 冷凝物的XRD谱

Fig. 5 XRD pattern of condensation products

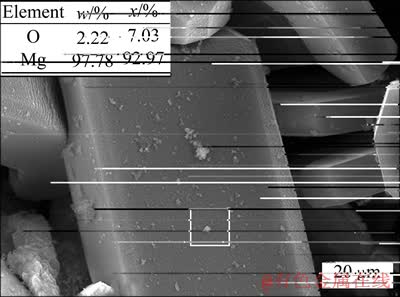

图6所示为煅白真空碳热还原温度1 623 K,还原时间3 h条件下得到冷凝物的SEM像。从图6中可以看出,Mg呈块状结晶,形貌较好,结构致密。经EDS分析,冷凝物中含Mg 97.78%、O 2.22%(质量分数),金属Mg纯度较高,由于冷凝条件控制良好,冷凝物中并未发现K、Na等杂质,金属Mg与其他金属杂质得到了有效的分离。

图6 冷凝产物的SEM像

Fig. 6 SEM image of condensation products

3 结论

1) 通过对煅白真空碳热还原工艺的研究表明:在系统压力30~100 Pa条件下,还原温度的升高有利于煅白中MgO的还原,温度达到1 723 K时,煅白中MgO几乎全部还原。保温时间的延长以及还原剂碳的配碳比的增加均有利于碳热还原反应的进行。结合XRD分析与煅白中氧化镁的还原率,可以判断还原温度高于1 623 K、保温时间达到4 h以上、配碳比为1.6时,碳热还原反应进行彻底,MgO还原率超过99%。

2) 从外观形貌可以看出,冷凝收集到的冷凝物的结构致密,成型较好。通过对冷凝物的X射线衍射及扫描电镜分析可知,在冷凝盘得到的金属为Mg,且纯度较高。而由于金属镁与CO发生可逆反应生成的MgO,需通过进一步处理,才能有效分离。

REFERENCES

[1] MORDIKE B L, EBEN T. Magnesium properties-application- potential[J]. Materials Science Engineering A, 2001, 302: 37-45.

[2] 田 阳. 氧化镁真空碳热还原法炼镁基础理论与实验研究[D]. 昆明: 昆明理工大学, 2012.

TIAN Yang. Basic theory and experimental research on magnesia carbothermal reduction in vacuum[D]. Kunming: Kunming University of Science and Technology, 2012.

[3] 彭建平, 冯乃祥, 陈世栋, 狄跃忠, 武小雷, 胡文鑫. CaC2还原MgO热力学分析与实验研究[J]. 真空科学与技术学报, 2009, 29(6): 637-640.

PENG Jian-ping, FENG Nai-xiang, CHEN Shi-dong, DI Yue-zhong, WU Xiao-lei, HU Wen-xin. Experimental and thermodynamical studies of MgO reduction with calcium carbide[J]. Chinese Journal of Vacuum Science and Technology, 2009, 29(6): 637-640.

[4] MINIC D, MANASIJEVIC D, DOKIC J, ZIVKOYIC D, SILICOTHERMIC Z Z. Silicothermic reduction process in magnesium production[J]. Journal of Thermal Analysis and Calorimetry, 2008, 93(2): 411-415.

[5] 熊呈辉, 周天瑞, 徐 河, 谢水生. 我国硅热法炼镁现状及发展趋势[J]. 轻金属, 2005(11): 49-51.

XIONG Cheng-hui, ZHOU Tian-rui, XU He, XIE Shui-sheng. The status quo and developmental tendency of smelting magnesium by means of heating silicon in china[J]. Light Metals, 2005(11): 49-51.

[6] 李晓波, 殷建华. 利用碳还原法生产镁与氧化铝的新工艺研究[J]. 世界有色金属, 2007(1): 53-55.

LI Xiao-bo, YIN Jian-hua. Studies on new craft of manufacturing magnesium and alumina by carbon reduction method[J]. World Nonferrous Metals, 2007(1): 53-55.

[7] 窦韶旭, 游国强, 李爱听, 龙思远, 章宗和. 采用热力学分析白云石中二氧化硅对硅热法炼镁的影响[J]. 中国有色金属学报, 2011, 21(12): 3129-3136.

DOU Shao-xu, YOU Guo-qiang, LI Ai-ting, LONG Si-yuan, ZHANG Zong-he. Thermodynamics analysis effect of silicon dioxide in dolomite on magnesium production by silicothermic process[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3129-3136.

[8] BROOKS G, NAGLE M, TASSIOS S, TRANG S. The physical chemistry of the carbothermic route to magnesium in magnesium technology[C]// TMS Annual Meeting. San Diego: The Minerals, Metals and Materials Society, 2006: 25-31.

[9] PRENTICE L, NAGLE M. Mechanism and kinetics of reduction of magnesium oxide with carbon in magnesium technology[C]// TMS Annual Meeting. San Francisco: The Minerals, Metals, and Materials Society, 2009: 35-39.

[10] PRENTICE L. Psuedo-steady-state control of high temperature gas-solid reaction in Chemeca2011[C]// TMS Annual Meeting. Sydney, Australia: Engineers Australia, 2011: 1-9.

[11] 李志华. 真空中煤还原氧化镁的研究[D]. 昆明: 昆明理工大学, 2004.

LI Zhi-hua. Study on MgO reduction by coal in vacuum[D]. Kunming: Kunming University of Science and Technology, 2004.

[12] 钟 胜. 氧化镁真空碳热还原研究[D]. 昆明: 昆明理工大学, 1999.

ZHONG Sheng. Study on magnesia carbothermal reduction in vacuum[D]. Kunming: Kunming University of Science and Technology, 1999.

[13] 刘红湘. 真空碳热法冶炼金属镁的实验研究[D]. 昆明: 昆明理工大学, 2008.

LIU Hong-xiang. Study on the method of carbothermal reduction making magnesium in vacuum[D]. Kunming: Kunming University of Science and Technology, 2008.

[14] BROOKS G, TRANG S, WITT P, KHAN M N H, NAGLE M. The carbothermic route to magnesium[J]. JOM, 2006, 58(5): 51-55.

(编辑 李艳红)

基金项目:云南省科技计划面上项目(S2012FZ0110)

收稿日期:2012-10-10;修订日期:2013-07-01

通信作者:刘大春,教授级高级工程师;电话:13608858239;E-mail: lcd_2002@sohu.com

摘 要:采用物料氧化镁还原率、XRD、SEM等手段与方法研究真空条件下煅白碳热还原温度、物料配比、碳热还原保温时间等对碳热还原煅白制取金属镁工艺的影响。结果表明:在30~100 Pa时,碳热还原温度高于1 623 K后,氧化镁的还原率明显增加,有利于碳热还原反应的进行。随着焦煤还原剂与氧化镁摩尔比的增大以及碳热还原时间的延长,碳热还原反应反应速率加大,还原率提高,当碳热还原温度为1 623 K、还原时间为4 h、配碳比为1.6时,氧化镁还原率超过99%。因此,选择适当的焦煤还原剂与氧化镁摩尔比值以及碳热还原时间,在温度高于1 623 K条件下,将有利于碳热还原法炼镁过程的顺利进行与氧化镁还原率的提高。

[2] 田 阳. 氧化镁真空碳热还原法炼镁基础理论与实验研究[D]. 昆明: 昆明理工大学, 2012.

[3] 彭建平, 冯乃祥, 陈世栋, 狄跃忠, 武小雷, 胡文鑫. CaC2还原MgO热力学分析与实验研究[J]. 真空科学与技术学报, 2009, 29(6): 637-640.

[5] 熊呈辉, 周天瑞, 徐 河, 谢水生. 我国硅热法炼镁现状及发展趋势[J]. 轻金属, 2005(11): 49-51.

[6] 李晓波, 殷建华. 利用碳还原法生产镁与氧化铝的新工艺研究[J]. 世界有色金属, 2007(1): 53-55.

[7] 窦韶旭, 游国强, 李爱听, 龙思远, 章宗和. 采用热力学分析白云石中二氧化硅对硅热法炼镁的影响[J]. 中国有色金属学报, 2011, 21(12): 3129-3136.

[11] 李志华. 真空中煤还原氧化镁的研究[D]. 昆明: 昆明理工大学, 2004.

[12] 钟 胜. 氧化镁真空碳热还原研究[D]. 昆明: 昆明理工大学, 1999.