中国有色金属学报 2003,(03),635-639 DOI:10.19476/j.ysxb.1004.0609.2003.03.020

6005A合金的淬火敏感性

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

利用TTP曲线的测定和透射电镜分析对铝车车体大型材用 6 0 0 5A合金的淬火敏感性进行了研究。结果表明 ,6 0 0 5A合金的HB与σb 的TTP曲线鼻温均在 370℃左右 ,高温区淬火敏感性并不太高 ,但中温区 (2 80~ 40 0℃ )淬火敏感性极高 ,低温区则介于二者之间 ;大型材生产中在线挤压后淬火时 ,型材出口温度最好应大于 480℃ ,自 480℃空冷到分解危险温度 40 0℃时间最好小于 6 0s,此后要快速淬火通过中温危险区。透射电镜分析表明 :随着等温时间的延长 ,6 0 0 5A合金过饱和固溶体不断分解为平衡析出相Mg2 Si,强化效果减弱 ,同时抑制了强化相 β'的析出 ,合金的力学性能也随之降低。

关键词:

6005A合金;TTP(time—temperature—properties)曲线;淬火敏感性;

中图分类号: TG156.3

作者简介:肖从文(1983),男,硕士研究生.电话:07318830264;

收稿日期:2002-08-03

基金:国家计委产业化前期关键技术研究项目 (980 411);

Quench sensitivity of 6005A aluminum alloy

Abstract:

The quench sensitivity of 6005A alloy was studied using TTP (time-temperature-properties) diagrams plotted by HB and σ b values and transmission electron microscopy (TEM). The results show that the nose temperatures of TTP curves are about 370 ℃. The quench sensitivity at low temperature is quite lower than that at moderate temperature, but is much higher than that at high temperature. It is concluded that, in the industrial production of section material, the outlet temperature after on-line extruding should be higher than 480 ℃, air-cooling time from 480 ℃ to critical temperature (400 ℃) should be shorter than 60 s and the quench rate should be quick enough through moderate temperature. It is ascribed to the fact that supersaturated solid solution decomposes into equilibrium phase Mg 2Si continuously with increasing isothermal time so that the strengthening effect decreases. It suppresses the formation of major strengthening phase β ' and is detrimental to mechanical properties of 6005A alloy.

Keyword:

A aluminum alloy; TTP diagrams; quench sensitivity;

Received: 2002-08-03

地铁列车、 轻轨列车、 高速列车使用铝制车辆是实现我国轨道交通高速化、 轻量化、 现代化的主要途径。 寻找一种具有较高强度和良好力学性能的车体大型材用铝合金尤为关键。 目前, 国外铝制车体大型材用铝合金主要采用6×××系合金, 最新研究表明6005A合金较为理想

1 实验

实验合金经熔炼后半连续铸造成d 160 mm的锭坯, 对锭坯进行锯切、 均匀化退火和铣面后, 再经24.5 MN挤压机挤压进行矫直处理, 将型材沿挤压方向切割成150 mm×20 mm×4 mm的长条样品, 制成拉伸试样和硬度试样, 所得样品于550 ℃固溶处理1 h后, 淬入不同温度的盐浴炉中进行不同时间的等温处理, 随后再淬入室温水中。 上述处理的样品, 再经175 ℃, 8 h时效后测量其硬度HB值和拉伸强度σb。

拉伸实验和硬度实验分别在 CSS-44100 电子拉伸试验机和HBE-3000硬度计上进行。 电子显微观察在H-800透射电镜上进行。

2 结果与分析

2.16005A合金TTP曲线测定及淬火敏感性分析

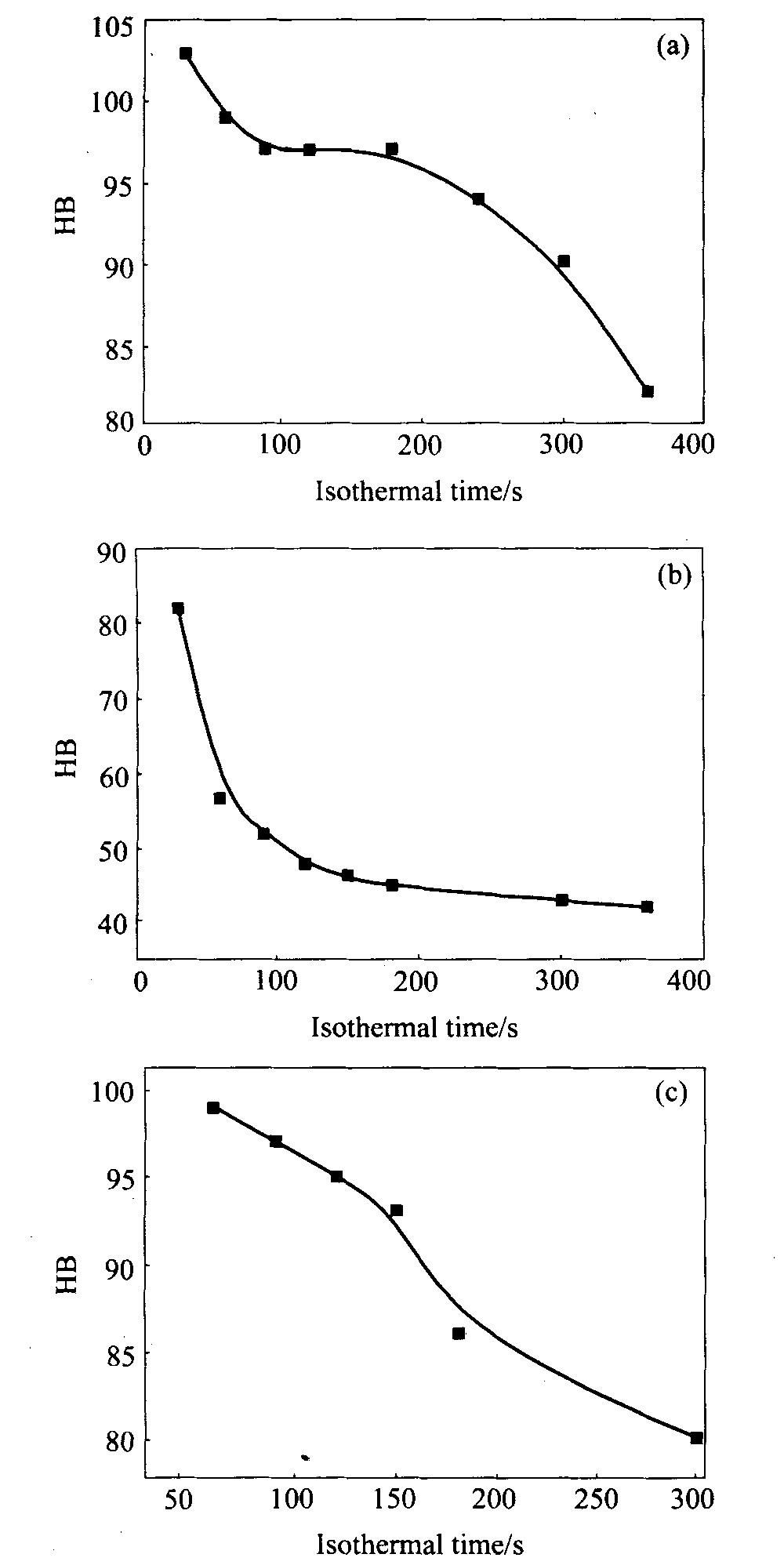

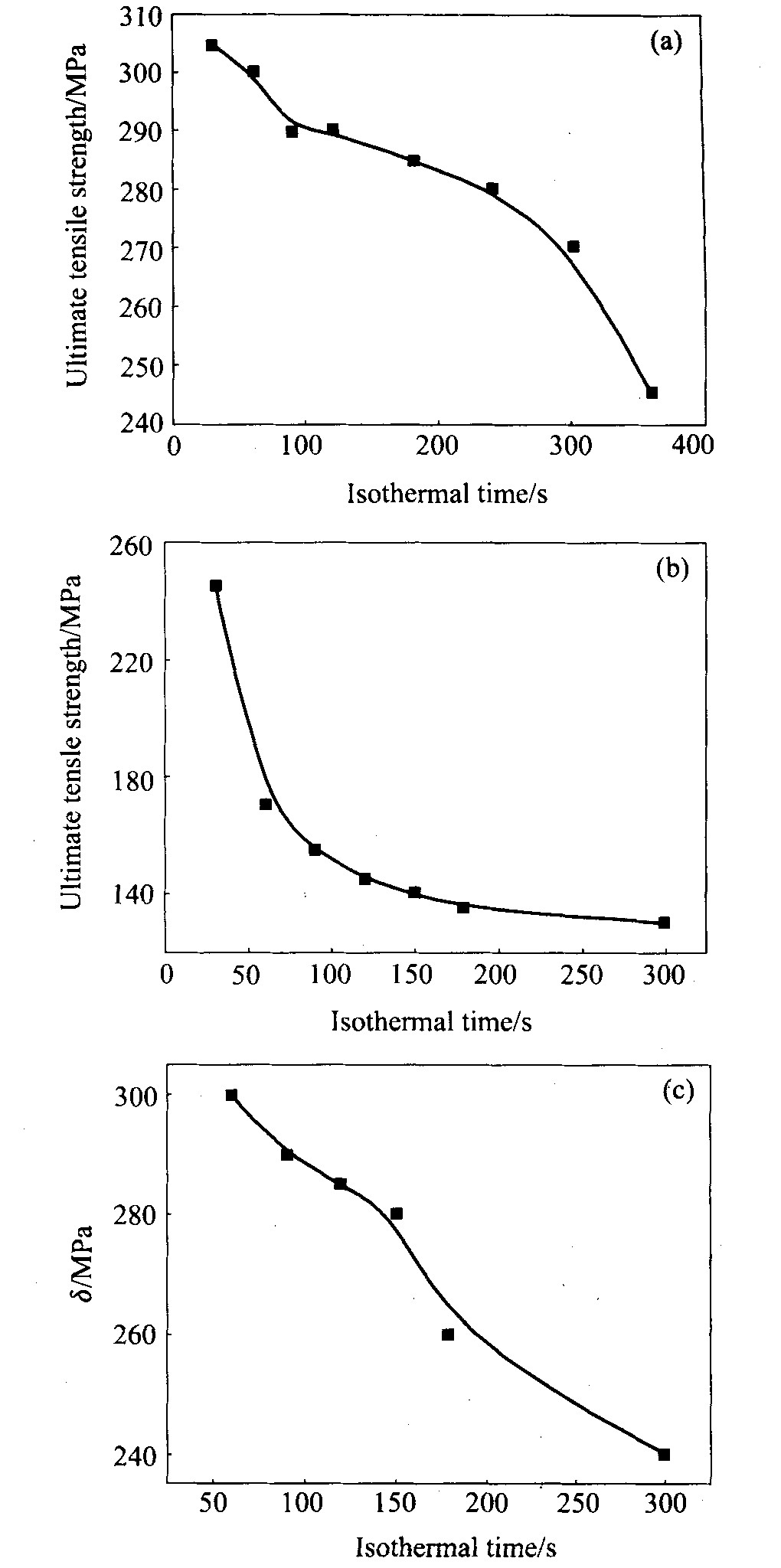

图1所示为6005A合金在典型等温温度下的硬度HB—等温时间曲线。 由图1可以看出, 实验合金硬度HB随等温时间的延长总体呈下降趋势, 等温温度较高时(430 ℃), 等温初期变化比较缓慢, 等温时间3 min以内硬度HB值相差不大, 后期下降速度有所加快, 等温7 min后硬度HB已下降到80左右。 在较低等温温度(250 ℃)时, 硬度下降速度要略快于430 ℃, 等温时间为5 min时硬度降到80附近。 而在370 ℃等温时, 硬度值随等温时间的增加下降非常迅速, 等温2 min后淬火硬度HB值已下降到45左右, 此后硬度值基本不变。 图2所示为相同处理工艺试样的抗拉强度—等温时间变化曲线, 可见其变化规律与图1基本相同。

图3所示分别为根据硬度HB和拉伸强度σb随等温温度及等温时间变化规律作出的TTP曲线, 由图3可以看出, TTP曲线按孕育期可分为3区。

图1 不同等温温度的硬度HB—等温时间关系曲线 Fig.1 Hardness—isothermal time curves at different isothermal temperatures (a)—430 ℃; (b)—370 ℃; (c)—250 ℃

合金鼻温约在370 ℃, 鼻温附近的中温区(280 ℃~400 ℃)孕育期非常短, 合金硬度HB和抗拉强度σb在2 min以后分别降到65和220 MPa以下, 而在高温区(>400 ℃)和低温区(<280 ℃)孕育期相对较长, 其中高温区的孕育期最长, 430 ℃等温4 min后硬度HB仍大于90, σb在280 MPa左右, 可见6005A在高温区的淬火敏感性并不太高, 但在中温区淬火敏感性很高, 孕育期极短, 低温区淬火敏感性介于二者之间。 因此在大型材的在线挤压淬火工

图2 抗拉强度—等温时间关系曲线 Fig.2 Tensile strength—isothermal time curves at different isothermal temperatures (a)—430 ℃; (b)—370 ℃; (c)—250 ℃

序中, 应尽量提高中低温区的淬火速度。

2.2等温处理对6005A合金微观组织的影响

合金力学性能的差异必然与其微观组织的变化相对应。 为此, 对不同等温处理样品进行了透射电镜对比观察, 图4所示为典型的实验结果。 图4(a)所示为390 ℃等温30 s, HB 110时的TEM像, 从图中可清楚地看到合金中存在大量弥散分布的呈花

图3 6005A合金TTP曲线 Fig.3 TTP curves of 6005A (a)—σ b; (b)—HB

图4 实验合金不同等温处理状态的典型透镜衍衬像 Fig.4 Typical TEM images under different isothermal treatments (a), (b)—Solution treated at 550 ℃ for 1 h, then isothermal treated at 390 ℃ for 30 s; (c)—Solution treated at 550 ℃ for 1 h, then isothermal treated at 390 ℃ for 60 s; (d)—Solution treated at 550 ℃ for 1 h, then isothermal treated at 390 ℃ for 120 s

格尼形貌的析出相, 析出相平均长度约为10~20 nm。 为试验合金在时效时析出的β '强化相

3 讨论

6005A合金主要强化机制是沉淀析出强化, 基本析出序列为SSS→GP区→β '→β(Mg2Si平衡相), 其主要强化相为过渡相77β '

4 结论

1) 6005A合金HB与σb的TTP曲线鼻温均在370 ℃左右, 高温区淬火敏感性并不太高, 但中温区(280~400)淬火敏感性极高, 低温区则介于二者之间。

2) 大型材生产中在线挤压后淬火时, 型材出口温度最好应大于480 ℃, 自480 ℃空冷到分解危险温度400 ℃时间最好小于90 s, 此后要快速淬火通过中温危险区。

3) 随着等温时间的延长, 6005A合金过饱和固溶体不断分解为平衡析出相Mg2Si, 强化效果减弱, 同时抑制了强化相β '的析出, 合金的力学性能也随之降低。

参考文献

[4] SwiftT .Damagetolerancecapability[J].JFatigue,1994,6(1):7594.

[8] SinghP ,EvansJT .StrainconcentrationatgrainbounderiesinAlMgSialloys[J].MetalSciEngA ,1992,9:18.

[9] GeislerAH .PhaseTransformationinSolids[M ].NewYork:Wiley,1951.387389.