DOI:10.19476/j.ysxb.1004.0609.2019.11.12

GH3044合金激光焊接接头组织和变形均匀性

王晓光,刘奋成,周宝升

(南昌航空大学 航空制造与工程学院,南昌 330063)

摘 要:

对GH3044高温合金进行光纤激光自熔焊对接实验,结合OM、SEM、EDS、XRD和预拉伸变形等分析方法研究焊接接头的焊缝形貌、组织变化特征和力学性能,讨论焊缝金属快速凝固过程中的相变及元素偏析。结果表明:热输入的增加会导致熔化的金属量增加,熔池的Marangoni对流效应更明显;焊缝金属上部和下部区域为粗大的柱状晶,中部区域为尺寸较小的柱状晶,熔合线靠近焊缝附近区域为细小树枝晶,热输入较小时,焊缝中心区域有等轴晶生成;焊缝组织主要为γ相、共晶(γ+M6C)相,EDS分析表明合金元素的微观偏析较弱;靠近熔合线的热影响区组织变化较小,但焊缝、热影响区的硬度均高于母材的;随着热输入的减小,焊接接头的硬度、抗拉强度逐渐增大,抗拉强度最大为865 MPa,伸长率为43%。

关键词:

GH3044高温合金;激光焊接;凝固路径;显微组织;变形均匀性;

文章编号:1004-0609(2019)-11-2549-12 中图分类号:TG146 文献标志码:A

GH3044合金为Ni-Cr-W系固溶强化镍基高温合金,由于其良好的热强性、塑性和抗氧化性,适用于900 ℃以下长期工作的航空发动机火焰筒、鱼鳞片、燃烧室零部件、燃气轮机高温部件以及导向叶片的制造[1-3]。GH3044中W和Cr含量为36.5%~42.5%,对合金具有强烈的固溶强化效应,其中Cr主要提高合金的高温抗氧化、耐腐蚀能力,W、Mo等难熔金属以固溶强化以及降低合金的层错能为主,Cr、W、Ti等形成的碳氮化合物对晶界钉扎,进一步提高合金的高温强度和抗蠕变持久能力[4-5]。然而较高程度的合金化也会导致凝固过程的枝晶偏析,影响枝晶间M6C、M23C6等相的析出[6-7]。

在航空发动机和燃气轮机的高温部件制备中,除了精密铸造和锻压工艺外,一些受热和承载部件往往需要通过焊接技术将多个部件连接为一整体。光纤激光具有能量密度高、热输入低、热影响区小的特点,激光焊接过程中,快速的升降温也决定了其相变的非平衡特殊[8-9]。近些年来关于高温合金的激光焊接有大量研究[10-13],熊建坤等[14]研究了固溶态Ni-Cr-W系Haynes230镍基高温合金激光焊接接头的性能与固溶机制,发现焊后的固溶处理能够增加焊接接头的韧性,固溶温度为 1100 ℃左右时,焊缝金属中的碳化物完全溶解,再结晶过程完成,焊缝晶粒为晶粒度较小的再结晶等轴晶粒,整个焊接接头的硬度趋于均匀化,析出相主要为γ、Cr23C6。刘悦等[15]研究了锻态F级、G/H燃烧室薄壁筒体材料Hastelloy X、Haynes 230镍基高温合金的激光焊接工艺,对焊态及焊后固溶处理的接头组织性能进行了分析,明晰了Hastelloy X焊缝的凝固组织及固溶机制。目前对于GH3044镍基高温合金的激光焊接研究较少,其组织性能尚不明确,基于此对GH3044合金板材进行激光自熔焊对接试验,研究了其激光焊接接头的组织和力学性能,讨论了焊缝形貌、焊缝组织差异对焊缝变形均匀性的影响,分析了GH3044合金激光焊焊接接头凝固过程中的相变与元素偏析。

1 实验

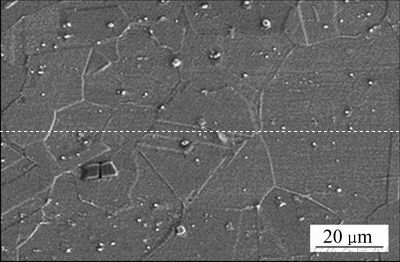

本实验所用实验材料为冷轧GH3044镍基高温合金,尺寸为55 mm×30 mm×2 mm,化学成分如表1所列。图1所示为材料的显微组织,主要由奥氏体等轴晶、白色粒状M23C6、灰黑色TiC组成。焊前对试样上下表面和对接端面进行打磨、碱洗、酸洗,去除表面油污和氧化膜。实验在激光焊接机器人系统上进行,该系统包括IPG-YLS-6000激光器、KUKA KR16-2W机器人等。

表1 GH3044合金的化学成分

Table 1 Chemical composition of GH3044 (mass fraction, % )

图1 试验用GH3044板材组织

Fig. 1 Microstruction of GH3044 base metal

本试验采取的焊接方式为自熔焊对接。焊接过程中采用的激光焊接参数如下:激光功率3~4 kW,脉冲波形为连续,聚焦光束直径 0.25 mm,聚焦光斑直径 0.2 mm,离焦量-2 mm,保护气体为氩气,正、背面保护气流量均为 15 L/min。在预实验的基础上设计了3组焊接参数,表2所列为焊接工艺参数。

表2 焊接工艺参数

Table 2 Welding process parameters

焊接结束后使用线切割分别截取金相和拉伸试样。拉伸试样为片状“工字形”,拉伸试样长34 mm,宽度为8 mm,平行段长度为20 mm,宽度为5 mm,拉伸前对试样进行打磨,使其表面平整、光洁,打磨后拉伸试样厚度约为1.9 mm。室温拉伸所用设备型号为WDW-E200D,拉伸速率为2 mm/min。金相试样经研磨、抛光后用50 mL HCl+2 mL H2SO4+3 g FeCl3混合液进行腐蚀,用MR5000型光学显微镜和NANOSEM 450场发射扫描电子显微镜观察接头显微组织变化,通过EDS确定焊缝组织中的元素变化及偏析。沿焊接方向,在焊缝中心位置,截取了XRD测试试样,用作焊缝物相分析,焊缝纵截面长度为4 mm,宽度为2 mm。

2 结果与讨论

2.1 接头形貌分析

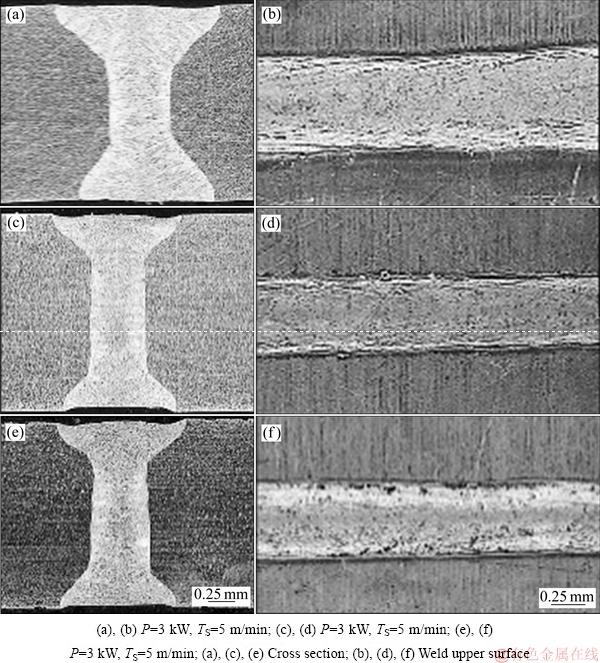

图2所示为不同焊接速度(TS, Travel speed)下的各接头表面形貌及横截面形貌。在试验焊接参数下,焊缝表面成形良好,没有明显的缺陷,焊缝上下宽度相当,并以激光束作用的中心线为基准对称分布。在一定的焊接功率下,随着焊接速度的增加,焊缝截面面积逐渐减小,焊缝表面宽度逐渐减小,主要是因为热输入的减少导致熔化的金属量减少、熔池体积减少。同时可见,激光焊接功率3 kW、焊接速度5 m/min和焊接功率3.3 kW、焊接速度6 m/min两组参数下的焊缝截面面积变化不大,主要原因是以上两组焊接参数较为接近,热输入变化较小。这说明在一定的条件下,热输入是影响焊接接头截面面积的主要因素。

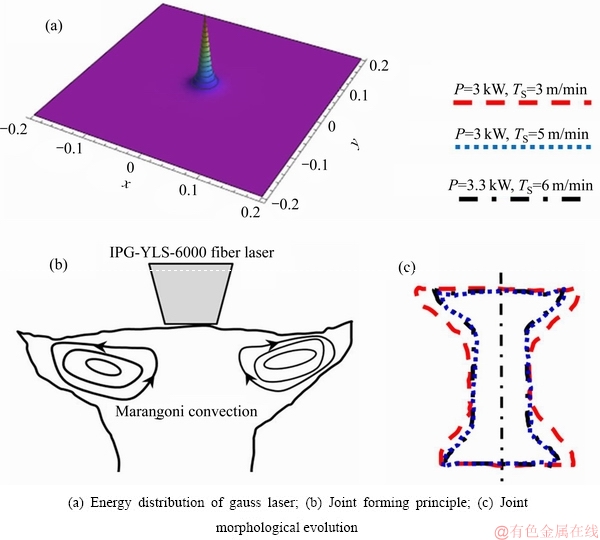

图3所示为焊接接头形貌的演化示意图,焊缝截面呈典型的“I”型,其中图3(a)所示为试验光纤激光束的高斯能量分布,图3(b)所示为焊接接头的Marangoni对流模型,图3(c)所示为不同焊接参数下的接头形貌演变。焊接过程中,靠近熔池表面中心的液态金属温度较高,表面张力较小,熔池边缘与基材接触部分的液态金属温度较低,表面张力较大;由于温度梯度的缘故,中心区域的金属被往外拉,在熔池表面区域形成Marangoni对流(热毛细对流),使熔池表面具有更大的宽度,这与文献中的观察到的Marangoni对流现象基本一致[16-21]。试验中激光束在熔池上表面聚集的时间长,根据激光热源的特性,热输入的积累更多,上表面区域的Marangoni对流更为强烈,因此熔池表面宽度更大。当焊接速度较快时,上表面区域的热输入减小,因此熔池表面宽度有所下降。在所有焊接参数下,下表面区域的热积累相对上表面都较小,Marangoni对流较弱,因此焊接接头的上表面熔池宽度均大于下表面熔池宽度。

图2 不同工艺参数下的接头形貌

Fig. 2 Joint morphologies under different process parameters

图3 接头形貌演化示意图

Fig. 3 Schematic evolution of joint morphology

根据尺寸效应,当材料的特征尺寸较小时,会出现很多独特的物理与化学特性[22-23]。对于液体,当尺寸较小时,毛细效应也非常明显,根据Young’s方程[24]可推导出毛细半径 :

:

(1)

(1)

式中: 为表面张力;

为表面张力; 为密度;g为重力加速度。以钢为例,1500 ℃下钢的表面张力

为密度;g为重力加速度。以钢为例,1500 ℃下钢的表面张力 为0.015 N/cm,密度

为0.015 N/cm,密度 =7.85 g/cm3,重力加速度g为0.0098 N/g,据此可以估算出钢液的毛细半径

=7.85 g/cm3,重力加速度g为0.0098 N/g,据此可以估算出钢液的毛细半径 为1.95 mm。本次试验中焊接接头的长度、宽度均在3 mm范围内,这说明表面张力对焊缝液态金属有较大影响,重力对焊缝的作用较小,对于同种材料,影响焊缝形貌成形的主要因素是焊接热输入。

为1.95 mm。本次试验中焊接接头的长度、宽度均在3 mm范围内,这说明表面张力对焊缝液态金属有较大影响,重力对焊缝的作用较小,对于同种材料,影响焊缝形貌成形的主要因素是焊接热输入。

2.2 显微组织分析

2.2.1 焊接接头显微组织

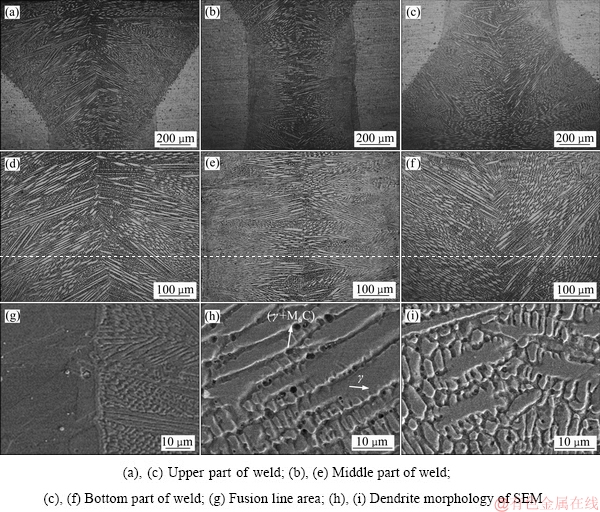

图4所示为接头不同区域的显微组织,可见接头主要由γ相基体、共晶(γ+M6C)组成,这与文献[7]中关于铸造合金GH3044的显微组织基本一致,凝固组织具有明显的定向凝固特征[25-26]。由图4(a)~(f)可以看出,焊缝区组织主要由连续的柱状晶、胞晶、等轴晶等组成。柱状晶由熔合线到焊缝中心区域逐渐变粗,二次枝晶臂间距逐渐增大;且二次枝晶臂间距较大的柱状晶主要分布在焊缝中部区域,二次枝晶臂间距较小的柱状晶主要分布在靠近熔合线区域。柱状晶的生长方向与散热方向平行,沿垂直于熔合线方向向熔池内部生长,不同形态的柱状晶呈交替分布状态,这说明焊缝金属凝固过程中固液界面的推进是一个非平衡的状态。胞状晶主要分布在熔合线区域,如图4(g)所示,在胞状晶附近也存在部分较细小的柱状晶。等轴晶主要分布在焊缝中心熔池顶部区域,并且等轴晶呈局部聚集状态分布。熔池顶部区域等轴晶的形成与散热条件有关,由于熔池表面散热作用,熔池顶部温度下降较快,在激光焊接过程中,该区域的温度降到结晶温度以下,具有较大的过冷度,促进了局部等轴晶及细晶的生长;焊缝中心区域由于接近热源中心,温度较高,温度梯度较小,凝固速度最大,因此焊缝中心区域形成了部分等轴晶。

液态金属凝固时温度梯度G和生长速率R共同决定了凝固组织的形态以及尺寸。激光焊接过程中,焊缝中心区域温度高,温度梯度小,生长速率大[27]。熔化边界温度低,温度梯度大,凝固速度小。根据凝固过程中G与R的关系,中心区域G/R较小,因此此区域主要为等轴晶,而边界区域G/R较大,主要为较粗大的胞晶等。

图4 焊接参数为P=3 kW, TS=5 m/min时GH3044合金激光焊接接头显微组织

Fig. 4 Microstructure of welded joint of GH3044 superalloy with parameters of P=3 kW and TS=5 m/min

从焊缝中心区域到熔化边界,冷却速度(G×R)的增加逐渐减小,柱状晶由粗变细,焊缝中心区域柱状晶枝晶干间距约为10 μm,而熔池边界熔合区柱状晶枝晶干间距约为3 μm。

由图4(g)可见,熔合线附近区域的组织过渡较好,未见裂纹、夹杂等缺陷,热影响区枝晶大小变化不大,未见明显的析出相,这说明焊接热循环对母材的影响较小。根据彭聪辉等[28]关于Haynes330再结晶动力学的研究,Haynes330高温合金在1100 ℃保温10 min时晶粒变化不大,提高温度、延长保温时间,则会发生明显的再结晶现象。由此认为,GH3044合金在激光焊接熔池的凝固过程中,焊接热循环的温度未达到相变温度或者高温滞留时间较小,不足以使热影响区组织发生转变。所以焊缝热影响的变化较小,区分程度较低。

2.2.2 不同热输入下的显微组织

图5所示为不同焊接热输入下焊缝中部的显微组织。当热输入较大时(P=3 kW, TS=3 m/min),焊缝组织主要为柱状晶和胞状晶,整个焊缝区域内柱状晶的含量较大,从焊缝中心到熔合线区域柱状晶的二次枝晶臂间距逐渐较小,在熔合线区域有部分胞状晶,如图5(a)所示。随着热输入的逐渐减小,如图5(b)和(c)所示,焊缝组织主要为等轴晶、柱状晶、胞状晶,其中等轴晶主要分布在焊缝中部区域,等轴晶的区域较小。柱状晶分布在整个焊缝区域,含量比较大,而胞状晶主要沿熔合线分布。随着焊接速度的增加,即线能量热输入的减小,柱状晶枝晶间距、二次枝晶臂间距逐渐减小,且枝晶的含量越来越少,等轴晶的数量有所增大。由此可见在焊缝成形良好的状态下,焊接速度越快,热输入越小,焊缝的显微组织越细。

2.3 焊接冷却过程中的凝固行为

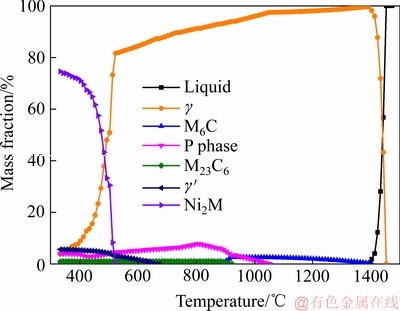

利用JMatPro热力学模拟软件对GH3044合金平衡状态下的凝固路径进行了计算,尽管激光焊接过程中熔池凝固过程是一个非平衡的过程,但平衡相变过程可以为确定熔池凝固过程提供一定指导。由图6可知,平衡凝固状态下合金基体主要为γ奥氏体,凝固过程中析出的二次相的种类较多,合金液相线、固相线的温度在1400 ℃左右,M6C型碳化物在略低于1400 ℃的温度下析出,这说明M6C为最初形成的碳化物。

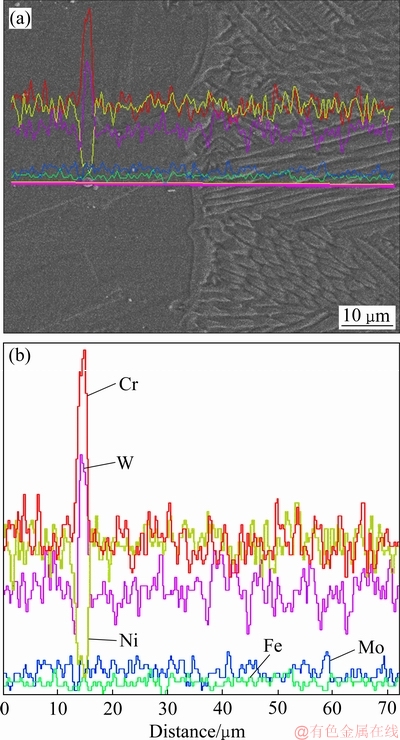

图7所示为合金熔合区的EDS线扫描分析结果,可以看出从母材到焊缝合金元素的宏观偏析很弱,未观察到黑斑区域[7],焊缝与母材元素分布均匀性较好,Ni、Cr、W、Mo等元素在母材和焊缝区的分布基本一致。在母材基体上,有部分白色球状颗粒,颗粒中W、Cr含量较高,Ni的含量较高,因此基体上的白色颗粒碳化物主要为M33C6[29-30]。这说明焊缝金属合金元素分布比母材更加均匀。

图5 不同热输入下GH3044合金激光焊接接头焊缝金属显微组织

Fig. 5 Microstructures of laser welded GH3044 superalloy welds at different heat input

图6 GH3044合金的平衡凝固路径

Fig. 6 Equilibrium solidification path of GH3044 alloy

图7 接头熔合线附近区域EDS线扫描分析结果

Fig. 7 EDS line scanning analysis result of fusion line area of weld

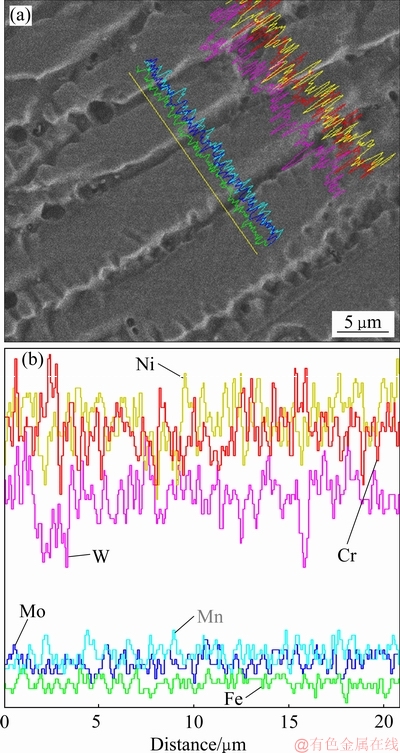

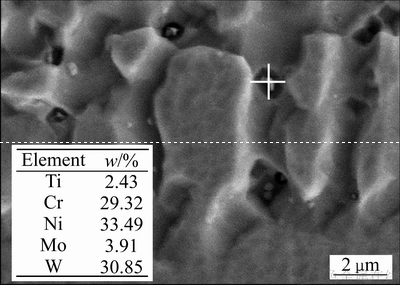

图8所示为焊缝中部区域柱状晶亚结构枝晶区域EDS线扫描结果。可以看出在凝固后期,枝晶干与枝晶间的微观偏析较弱,枝晶干主要为γ,枝晶间主要为共晶(γ+M6C),此外枝晶间存在一些颗粒状物相。图9所示为颗粒状物相的高倍SEM像。根据刘毅、胡敏等[31-32]关于Ni-Cr-W系Haynes330合金的研究:在铸造凝固过程中,首先析出γ相,随着温度的降低,Cr、W、Mo等元素在固液界面富集,发生L→(γ+M6C)共晶反应。M6C碳化物是一种二元碳化物,在高温合金中其形成的主要合金元素为W、Mo、Ti等,当Mo含量超过6%~8%(质量分数)或者等价的W含量超过4%时才能形成M6C[31-32]。根据图9中的EDS分析结果,枝晶间白色颗粒状应为共晶M6C。GH3044在激光焊接中,液态金属的凝固速度较快,合金的偏析很弱,无论是共晶组织还是析出相的尺寸都比较小,分布较为均匀。

图8 接头枝晶间偏析EDS线扫描分析结果

Fig. 8 EDS line scanning analysis result of dendrites area of weld

图9 枝晶间析出相形貌及成分分析

Fig. 9 Precipitates in interdendritic area

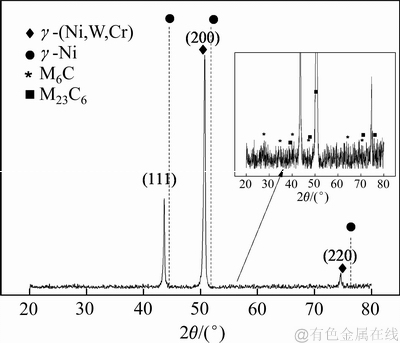

图10 GH3044合金焊缝纵截面XRD谱

Fig. 10 Longitudinal line XRD spectrum of GH3044 alloy weld

图10所示为GH3044合金焊缝组织的XRD谱,可以看到沉积态组织为奥氏体γ相组织,并显示出极强的晶体取向性,其 晶向基本平行于沉积方向。在所分析的截面上可获得 (111)γ、(300)γ和(330)γ三个晶面相应的衍射峰。合金中的W、Cr元素的原子半径相对Ni较大,W、Cr等以固溶为主,与纯镍的奥氏体γ衍射峰相比,表现为左移。由于激光焊接快速凝固过程中的高温度梯度,枝晶间相的偏析程度减弱,共晶组织M6C碳化物的衍射峰强度与铸造组织相比较弱[33-34],区分程度更低,组织的均匀性更好。结合热力学模拟计算以及XRD能谱可以确定,焊接过程中GH3044合金的熔池的凝固方式主要为:L→γ;L→(γ+M6C)。

晶向基本平行于沉积方向。在所分析的截面上可获得 (111)γ、(300)γ和(330)γ三个晶面相应的衍射峰。合金中的W、Cr元素的原子半径相对Ni较大,W、Cr等以固溶为主,与纯镍的奥氏体γ衍射峰相比,表现为左移。由于激光焊接快速凝固过程中的高温度梯度,枝晶间相的偏析程度减弱,共晶组织M6C碳化物的衍射峰强度与铸造组织相比较弱[33-34],区分程度更低,组织的均匀性更好。结合热力学模拟计算以及XRD能谱可以确定,焊接过程中GH3044合金的熔池的凝固方式主要为:L→γ;L→(γ+M6C)。

2.4 焊接接头的力学性能

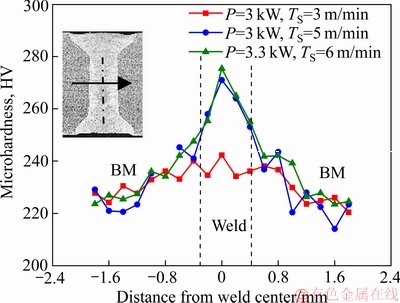

2.4.1 焊接接头硬度分析

图11所示为不同焊接参数下GH3044激光焊接接头焊缝横截面中部位置硬度分布情况。不同焊接参数下的硬度变化基本一致,母材的硬度约为239HV左右,焊缝区、热影响区硬度比母材的高。焊接速度较慢时热输入较大,可见此时焊缝区的硬度较小;因为热输入较大时,焊缝主要为柱状晶且尺寸较大,焊缝中心未见等轴晶。当焊接速度较快时,热输入较小,焊缝中心位置有部分等轴晶。分析认为,快速凝固过程中,焊缝中部较大的生长速率会导致枝晶间的共晶组织细化,空位、位错等缺陷密度增高,因此焊缝中心的硬度最大。焊缝区最大硬度约为275HV,这说明增加焊接速度,减小热输入对提高焊缝硬度具有重要作用。

图11 不同焊接参数下GH3044激光焊接接头硬度分布

Fig. 11 Hardness distribution of GH3044 laser welded joints at different welding parameters

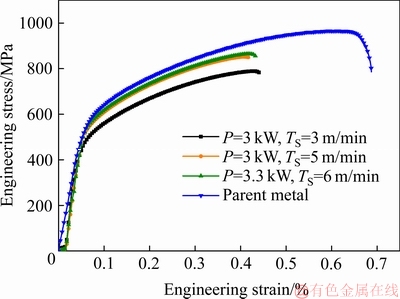

2.4.2 拉伸试验

图12所示为不同焊接参数下GH3044合金激光焊接试样室温拉伸应力-应变曲线。扎制态母材的抗拉强度为965 MPa,伸长率为68%,均高于接头的抗拉强度。随着焊接速度的增加,热输入减小,焊接接头的抗拉强度逐渐增大,最大抗拉强度为868 MPa,伸长率为43%,该现象与硬度、组织和热输入的变化规律一致。

图12 不同焊接参数下GH3044激光焊接接头的应力-应变曲线

Fig. 12 Stress-strain curves of GH3044 laser welded joints at different welding parameters

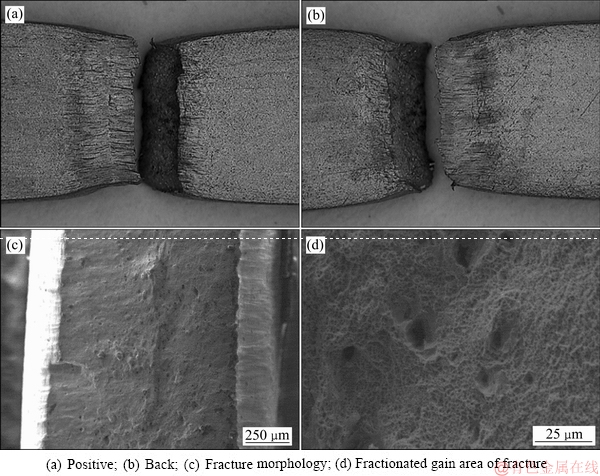

2.4.3 变形均匀性分析

图13所示为P=3 kW,TS=5 m/min时焊接接头断裂位置与断口形貌图。图13(a)显示了焊接接头正面断裂位置,图13(b)显示了焊接接头背面断裂位置,焊缝上下表面颈缩较为明显。在试验参数下的所有拉伸试样,断裂位置均为焊缝,断裂位置沿焊缝上下表面异侧熔合线贯穿整个焊缝。图13(c)和(d)所示为焊缝断口SEM形貌照片,可见断口表面较为平整,断口中心区域凹凸较为明显,裂纹沿焊缝中部区域扩展并断裂,断口整体表现为韧窝聚集型的穿晶断裂。由于焊接接头的伸长率较大,分析认为焊缝在拉伸变形中的协调性对焊缝的断裂行为具有重要影响。

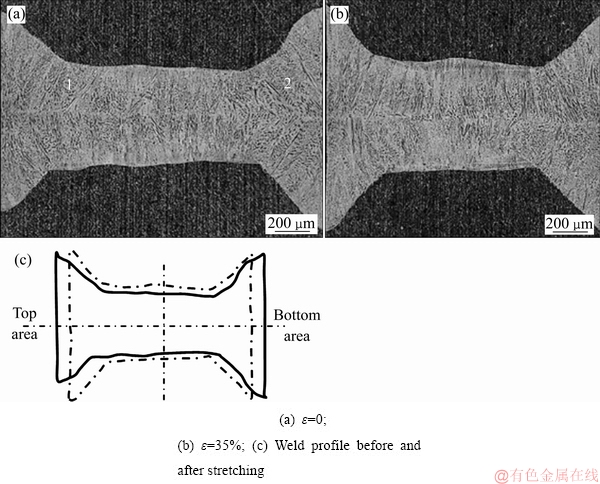

为进一步分析焊缝变形,对焊接接头进行了拉伸变形试验,设定拉伸试样伸长量为5 mm,应变为35%,随后停止拉伸,截取拉伸试样焊缝位置进行各区域变形量测量,以焊缝的截面中心点作为测量的参考,变形结果如图14所示。测量比较的位置为同一位置变形前后的相对位置。图14(a)所示为未拉伸试样焊缝截面,图14(b)所示为拉伸应变35%后的焊缝截面,图14(c)所示为焊缝拉伸前后的轮廓对比图。

图15所示为焊缝沿垂直于拉伸方向的位置与变形量、应变变化示意图。测量结果(沿拉伸方向)表明,焊缝端部区域的变形量较大,部分位置应变大于35%;在焊缝底部区域部分区域应变较小的主要原因是一方面拉伸之前,熔合线在该处的曲率较大,且呈“凸”状,这可能是拉伸过程中焊缝与母材的差异导致了焊缝区域的应力集中;另一方面焊缝组织、形貌的不均匀性,促使了不同位置变形的差异性。在焊缝截面上,熔合线斜率变化较大的区域(图14(a)位置1、位置3),应变的变化也较大,焊缝不同区域不同位置的应变和变形量变化趋势趋于一致。

图13 P=3 kW, TS=5 m/min时焊接接头断裂位置与断口形貌

Fig. 13 Fracture location and fracture morphology of welded joint at P=3 kW, TS=5 m/min

图14 P=3 kW, TS=5 m/min焊接接头的拉伸变形

Fig. 14 Tensile deformation of welded joint at P=3 kW, TS=5 m/min

图15 焊缝不同位置的变形与应变

Fig. 15 Deformation and strain at different positions of weld

图16所示为焊缝截面不同区域枝晶组织的生长方向与拉伸测试受力示意图。焊缝中部区域的枝晶取向与主应力轴的方向基本一致,焊缝上下区域的枝晶取向与主应力轴有一定的夹角,越靠近上下断面夹角越大,最大大约为34°左右。在拉伸过程中,焊缝中部应力轴与枝晶沿[100]方向大体平行,与最密排面{111}夹角最大,不利于塑性变形。越靠近两端面,应力轴与枝晶沿[100]夹角越大,而与最密排面{111}夹角变小,更有利于滑移的发生。所以,在整个焊缝截面上,越靠近上下表面区域,变形量和应变也就越大。此外,在整个焊缝上,熔合线斜率变化较大的不同区域应变差异也较大,这说明除了组织的不均匀性,焊缝形貌的不均匀性也导致了变形的差异性。因此,焊缝组织的不均匀性和焊缝形貌的不均匀性均会影响焊缝的非均匀变形,导致接头力学性能下降。

图16 焊缝截面组织与受力示意图

Fig. 16 Microstructure and stress analysis of weld section

3 结论

1) GH3044合金激光焊接接头焊缝区主要为等轴晶、柱状晶、胞状晶,柱状晶的含量最大。组织主要由γ相基体、共晶(γ+M6C)组成,焊缝区组织过渡均匀性良好。热影响区的枝晶长大现象不明显,组织的热稳定性较好。

2) 焊接速度越大时热输入越小,焊缝中部区域组织的生长速度也就越快,共晶组织变细,焊缝硬度、强度变大。焊缝区的显微硬度均大于母材的硬度,且沿焊缝中心到熔合线区域逐渐降低。

3) GH3044激光焊接接头的抗拉强度与伸长率均小于轧制态母材的,焊缝在拉伸变形中各区域变形的不协调是导致接头薄弱的主要原因。试样断裂位置为焊缝区域,断口形貌为韧窝状的韧性断口。

REFERENCES

[1] 郭建亭. 高温合金材料学[M]. 北京: 科学出版社, 2010: 470-475.

GUO Jian-ting. Materials science and engineering for superalloys[M]. Beijing: Science Press, 2010: 470-475.

[2] LEE H J, KIM H, KIM D, JANG C. Microstructure evolution of a Ni-Cr-W superalloy during long-term aging at high temperatures[J]. Materials Characterization, 2015, 106: 283-391.

[3] 书名编写组. 航空材料手册[M]. 北京: 国防工业出版社, 1972: 203-213.

Editorial Board. Aviation materials handbook[M]. Beijing: National Defense Industry Press, 1972: 203-213.

[4] LIU Y, HU R, LI J, KOU H, LI H. FU H Z. Hot working characteristic of as-cast and homogenized Ni-Cr-W superalloy[J]. Materials Science & Engineering A, 2009, 508(1/2): 141-147.

[5] TAWANCY H M. High temperature creep behaviour of an Ni-Cr-W-B alloy[J]. Journal of Materials Science, 1992, 27(23): 6481-6489.

[6] ZHENG L, GU C Q, ZHENG Y R. Investigation of the solidification behavior of a new Ru-containing cast Ni-base superalloy with high W content[J]. Scripta Materialia, 2004, 50(4): 435-439.

[7] 王 玲, 董建新, 田玉亮, 谢锡善. GH3044合金宏观偏析行为及凝固过程中元素偏析规律研究[J]. 稀有金属材料与工程, 2006, 35(9): 1408-1411.

WANG Ling, DONG Xin-jian, TIAN Yu-liang, XIE Xi-shan. The Investigation of macrosegregation behavior and microsegregation of alloy elements in GH3044[J]. Rare Metal Materials and Engineering, 2006, 35(9): 1408-1411.

[8] 丁荣辉, 黎文献, 王日初, 余 琨. 快速凝固耐热铝合金AA8009Nd:YAG激光焊接[J]. 焊接学报, 2007, 28(9): 217-222.

DING Rong-hui, LI Wen-xian, WANG Ri-chu, YU Kun. Rapid solidified heat-resistant aluminum alloy AA8009 by CO3 laser welding[J]. Transactions of the China Welding Institution, 2007, 28(9): 217-222.

[9] 刘 帅, 吴冬冬, 柴东升, 周思雨, 马广义, 周 平, 吴东江. Hastelloy C-276薄板激光焊接接头疲劳性能[J]. 中国有色金属学报, 2016, 26(12): 2555-2556.

LIU Shuai, WU Dong-dong, CHAI Dong-sheng, ZHOU Si-yu, MA Guang-yi, ZHOU Ping, WU Dong-jiang. Fatigue property of laser welded joints of Hastelloy C-276 thin sheet[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2555-2556.

[10] 沈利霞. 镍基高温合金激光焊接接头组织与力学性能研究[J]. 应用激光, 2015, 35(2): 192-195.

SHEN Li-xia. Research on microstructure and mechanical properties of laser welded joint in nickel-based superalloy[J]. Applied Laser, 2015, 35(2): 192-195.

[11] LI G, HUANG J, WU Y. An investigation on microstructure and properties of dissimilar welded Inconel 635 and SUS 304 using high-power CO 3, laser[J]. International Journal of Advanced Manufacturing Technology, 2015, 76(5/8): 1203-1214.

[12] 张冬梅, 崔海超, 杨尚磊, 庹文海. Inconel 718激光焊接接头组织与热影响区裂纹研究[J]. 材料导报, 2016, 30(8): 96-99.

ZHANG Dong-mei, CUI Hai-chao, YANG Shang-lei, TUO Wen-hai. Microstructures and microfissuring in the HAZ of Inconel 718 welds by laser welding[J]. Material Review, 2016, 30(8): 96-99.

[13] 刘春艳, 马 瑞, 檀财旺, 郭 伟, 李俐群. GH99高温合金环形和C形激光焊接对比研究[J]. 中国激光, 2014(8): 72-79.

LIU Chun-yan, MA Rui, TAN Cai-wang, GUO Wei, LI Li-qun. Comparison of ring formand C-form laser welding for GH99 superalloy[J]. Chinese Journal of Lasers, 2014(8): 72-79.

[14] 熊建坤, 刘 悦, 赵海燕, 王 尧, 徐 健. HAYNES 230激光焊接接头性能及固溶机制研究[C]//第二十次全国焊接学术会议论文集. 兰州: 黑龙江人民出版社, 2015.

XIONG Jian-kun, LIU Yue, ZHAO Hai-yan, WANG Yao, XU Jian. Study on properties and solid solution mechanism of HAYNES 230 laser welded joint[C]//Twentieth National Symposium on Welding. Lanzhou: Heilongjiang People’s Publishing House, 2015.

[15] 刘 悦, 熊建坤, 赵海燕, 钟 杰. Hastelloy X和Haynes230激光焊接头的组织性能[J]. 焊接学报, 2017, 38(8): 82-86.

LIU Yue, XIONG Jian-kun, ZHAO Hai-yan, ZHONG Jie. Microstructure of laser-welded Hastelloy X and laser-welded Haynes 230[J]. Transactions of the China Welding Institution, 2017, 38(8): 82-86.

[16] LI S, CHEN G, ZHOU C. Effects of welding parameters on weld geometry during high-power laser welding of thick plate[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(1/4): 177-182.

[17] 董文超, 陆善平, 李殿中, 李依依. 微量活性组元氧对焊接熔池Marangoni对流和熔池形貌影响的数值模拟[J]. 金属学报, 2008, 44(2): 249-256.

DONG Wen-chao, LU Shan-ping, LI Dian-zhong, LI Yi-yi. Numerical simulation of effects of the minor active-element oxygen on the Marangoni convection and the weld shape[J]. Acta Metallurgica Sinica, 2008, 44(2): 249-256.

[18] 于冰冰, 陈志勇, 赵子博, 刘建荣, 王清江, 李晋炜. TC17钛合金电子束焊接接头的显微组织与力学性能研究[J]. 金属学报, 2016, 53(7): 831-841.

YU Bing-bing, CHEN Zhi-yong, ZHAO Zi-bo, LIU Jian-rong, WANG Qing-jiang, LI Jin-wei. Microstructure and mechanical properties of electron beam weldment of titanium alloy TC17[J]. Acta Metallurgica Sinica, 2016, 53(7): 831-841.

[19] 敖三三, 罗 震, 单 平, 步贤政, 刘为东. Inconel 601镍基高温合金激光焊焊缝的显微组织[J]. 中国有色金属学报, 2015, 25(8): 2099-2107.

AO San-san, LUO Zhen, DAN Ping, BU Xian-zheng, LIU Wei-dong. Microstructure of Inconel 601 nickel-based superalloy laser welded joint[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(8): 2099-2107.

[20] MORADI M, GHOREISHI M. Influences of laser welding parameters on the geometric profile of Ni-base superalloy Rene 80 Weld-bead[J]. International Journal of Advanced Manufacturing Technology, 2011, 55(1/4): 205-215.

[21] ZHANG M, CHEN G, ZHOU Y, LIAO S. Optimization of deep penetration laser welding of thick stainless steel with a 10 kW fiber laser[J]. Materials & Design, 2014, 53(1): 568-576.

[22] 周国荣, 滕新营, 王 艳, 耿浩然, 许甫宁. 尺寸效应对Al纳米线凝固行为的影响[J]. 物理学报, 2013, 61(6): 383-390.

ZHOU Guo-rong, TENG Xin-ying, WANG Yan, GENG Hao-ruan, XU Pu-ning. Size effect on the freezing behavior of aluminum nanowires[J]. Acta Physica Sinica, 2013, 61(6): 383-390.

[23] PARKER A R, LAWRENCE C R. Water capture by a desert beetle[J]. Nature, 2001, 414(6859): 33-34.

[24] 高世桥, 刘海鹏. 毛细力学[M]. 北京: 科学出版社, 2010: 83-85.

GAO Shi-qiao, LIU Hai-peng. Capillary mechanics[M]. Beijing: Science Press, 2010: 83-85.

[25] 林 鑫, 杨海欧, 陈 静, 黄卫东. 激光快速成形过程中316L不锈钢显微组织的演变[J]. 金属学报, 2006, 42(4): 361-368.

LIN Xin, YANG Hai-ou, CHEN Jing, HUANG Wei-dong. Microstructure evolution of 316L stainless steel during laser rapid forming[J]. Acta Metallurgica Sinica, 2006, 42(4): 361-368.

[26] 张永忠, 席明哲, 石力开, 程 晶. 激光快速成形316L不锈钢的组织及性能[J]. 稀有金属材料与工程, 2002, 31(2): 103-105.

ZHANG Yong-zhong, XI Ming-zhe, SHI Li-kai, CHENG Jing. Microstructure and properties of 316L stainless steel fabricated by laser direct forming[J]. Rare Metal Materials and Engineering, 2002, 31(2): 103-105.

[27] KOU S. Welding metallurgy[M]. New Jersey: Wiley, 2003: 154-155.

[28] 彭聪辉, 常 辉, 胡 锐, 樊江昆, 柏广海, 傅恒志. Haynes330高温合金的静态再结晶动力学[J]. 航空材料学报, 2011, 31(2): 8-12.

PENG Cong-hui, CHANG Hui, HU Rui, FAN Jiang-kun, BO Guang-hai, FU Zhi-heng. Static recrystallization kinetics of Haynes330 superalloy[J]. Journal of Aeronautical Materials, 2011, 31(2): 8-12.

[29] JIANG L, HU R, KOU H, KOU Hong-chao, LI Jin-shan, BAI Guang-hai, FU Heng-zhi. The effect of M33C6 carbides on the formation of grain boundary serrations in a wrought Ni-based superalloy[J]. Materials Science & Engineering A, 2012, 536(1): 37-44.

[30] HAN Y, XUE X, ZHANG T, ZHANG Tie-bang, HU Rui, LI Jin-shan. Grain boundary character correlated carbide precipitation and mechanical properties of Ni-20Cr-18W-1Mo superalloy[J]. Materials Science & Engineering A, 2016, 667: 391-401.

[31] 桂伟民. 钴基高温合金碳化物演变及相关性能研究[D]. 合肥: 中国科学技术大学, 2017.

GUI Wei-min. Study on carbide evolution and related properties of cobalt-base superalloys[D]. Hefei: University of Science and Technology of China, 2017.

[32] SIMS C T. A contemporary view of cobalt-base alloys[J]. Journal of Metals, 1969, 21(12): 27-42.

[33] 刘 毅, 胡 锐, 胡 敏, 李金山, 寇宏超, 魏 芳, 傅恒志. Haynes230合金铸锭的均匀化工艺研究[J]. 稀有金属材料与工程, 2008, 37(7): 1285-1290.

LIU Yi, HU Rui, HU Min, LI Jin-shan, KOU Hong-chao, WEI Fang, FU Zhi-heng. Microsegregation and homogenization treatment of Haynes230 ingot[J]. Rare Metal Materials and Engineering, 2008, 37(7): 1285-1290.

[34] 胡 敏, 李金山, 胡 锐, 刘 毅, 寇宏超, 傅恒志. Haynes230合金凝固过程中的相变及元素偏析[J]. 稀有金属材料与工程, 2008, 37(5): 848-850.

HU Min, LI Jin-shan, HU Rui, LIU Yi, KOU Hong-chao, WEI Fang, FU Zhi-heng. Phase transformation and element segregation during solidification for as-cast Haynes230 superalloy[J]. Rare Metal Materials and Engineering, 2008, 37(5): 848-850.

Microstructure and deformation uniformity of GH3044 alloy joints by laser beam welding

WANG Xiao-guang, LIU Fen-cheng, ZHOU Bao-sheng

(School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract: GH3044 superalloy was welded by the fiber laser. The weld morphology, microstructure, mechanical properties and the solidification process were investigated. The results show that with the increase of heat input, the area of the cross section of the weld increases gradually. It can also be seen that the upper and lower welds are larger columnar crystals. The columnar crystal size is smaller in the middle of the weld, and the area near the fusion line is fine dendrite. Furthermore there are equiaxed grains in the center of the weld when the heat input is reduced. It is also found that the microstructure constitution of the weld is mainly γ phase, eutectic (γ+M6C) phase. EDS analysis shows that the microsegregation of the alloy elements is weak. The microstructure of the heat affected zone near the fusion line is small, but the hardness of the weld and heat affected zone is higher than that of the parent material and the joint. With the decrease of heat input, the hardness and tensile strength of the welded joint increase gradually, the tensile strength is 865 MPa, and the elongation is 43%.

Key words: GH3044 superalloy; laser welding; solidification process; microstructure; mechanical properties

Foundation item: Project(51565041) supported by the National Natural Science Foundation of China; Project (20171BAB206004) supported by the Natural Science Foundation of Jiangxi Province, China; Project(GJJ170581) supported by Science and Technology Project of Education Ministry of Jiangxi Province, China

Received date: 2018-07-12; Accepted date: 2019-03-11

Corresponding author: LIU Fen-cheng; Tel: +86-791-83863038; E-mail: fencheng999@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51565041);江西省自然科学基金资助项目(20171BAB206004);江西省教育厅科研项目(GJJ170581)

收稿日期:2018-07-12;修订日期:2019-03-11

通信作者:刘奋成,副教授,博士;电话:0791-83863028;E-mail:fencheng999@163.com

摘 要:对GH3044高温合金进行光纤激光自熔焊对接实验,结合OM、SEM、EDS、XRD和预拉伸变形等分析方法研究焊接接头的焊缝形貌、组织变化特征和力学性能,讨论焊缝金属快速凝固过程中的相变及元素偏析。结果表明:热输入的增加会导致熔化的金属量增加,熔池的Marangoni对流效应更明显;焊缝金属上部和下部区域为粗大的柱状晶,中部区域为尺寸较小的柱状晶,熔合线靠近焊缝附近区域为细小树枝晶,热输入较小时,焊缝中心区域有等轴晶生成;焊缝组织主要为γ相、共晶(γ+M6C)相,EDS分析表明合金元素的微观偏析较弱;靠近熔合线的热影响区组织变化较小,但焊缝、热影响区的硬度均高于母材的;随着热输入的减小,焊接接头的硬度、抗拉强度逐渐增大,抗拉强度最大为865 MPa,伸长率为43%。

[1] 郭建亭. 高温合金材料学[M]. 北京: 科学出版社, 2010: 470-475.

[3] 书名编写组. 航空材料手册[M]. 北京: 国防工业出版社, 1972: 203-213.

[7] 王 玲, 董建新, 田玉亮, 谢锡善. GH3044合金宏观偏析行为及凝固过程中元素偏析规律研究[J]. 稀有金属材料与工程, 2006, 35(9): 1408-1411.

[8] 丁荣辉, 黎文献, 王日初, 余 琨. 快速凝固耐热铝合金AA8009Nd:YAG激光焊接[J]. 焊接学报, 2007, 28(9): 217-222.

[10] 沈利霞. 镍基高温合金激光焊接接头组织与力学性能研究[J]. 应用激光, 2015, 35(2): 192-195.

[12] 张冬梅, 崔海超, 杨尚磊, 庹文海. Inconel 718激光焊接接头组织与热影响区裂纹研究[J]. 材料导报, 2016, 30(8): 96-99.

[13] 刘春艳, 马 瑞, 檀财旺, 郭 伟, 李俐群. GH99高温合金环形和C形激光焊接对比研究[J]. 中国激光, 2014(8): 72-79.

[14] 熊建坤, 刘 悦, 赵海燕, 王 尧, 徐 健. HAYNES 230激光焊接接头性能及固溶机制研究[C]//第二十次全国焊接学术会议论文集. 兰州: 黑龙江人民出版社, 2015.

[15] 刘 悦, 熊建坤, 赵海燕, 钟 杰. Hastelloy X和Haynes230激光焊接头的组织性能[J]. 焊接学报, 2017, 38(8): 82-86.

[17] 董文超, 陆善平, 李殿中, 李依依. 微量活性组元氧对焊接熔池Marangoni对流和熔池形貌影响的数值模拟[J]. 金属学报, 2008, 44(2): 249-256.

[18] 于冰冰, 陈志勇, 赵子博, 刘建荣, 王清江, 李晋炜. TC17钛合金电子束焊接接头的显微组织与力学性能研究[J]. 金属学报, 2016, 53(7): 831-841.

[19] 敖三三, 罗 震, 单 平, 步贤政, 刘为东. Inconel 601镍基高温合金激光焊焊缝的显微组织[J]. 中国有色金属学报, 2015, 25(8): 2099-2107.

[22] 周国荣, 滕新营, 王 艳, 耿浩然, 许甫宁. 尺寸效应对Al纳米线凝固行为的影响[J]. 物理学报, 2013, 61(6): 383-390.

[23] PARKER A R, LAWRENCE C R. Water capture by a desert beetle[J]. Nature, 2001, 414(6859): 33-34.

[24] 高世桥, 刘海鹏. 毛细力学[M]. 北京: 科学出版社, 2010: 83-85.

GAO Shi-qiao, LIU Hai-peng. Capillary mechanics[M]. Beijing: Science Press, 2010: 83-85.

[25] 林 鑫, 杨海欧, 陈 静, 黄卫东. 激光快速成形过程中316L不锈钢显微组织的演变[J]. 金属学报, 2006, 42(4): 361-368.

[26] 张永忠, 席明哲, 石力开, 程 晶. 激光快速成形316L不锈钢的组织及性能[J]. 稀有金属材料与工程, 2002, 31(2): 103-105.

[27] KOU S. Welding metallurgy[M]. New Jersey: Wiley, 2003: 154-155.

[28] 彭聪辉, 常 辉, 胡 锐, 樊江昆, 柏广海, 傅恒志. Haynes330高温合金的静态再结晶动力学[J]. 航空材料学报, 2011, 31(2): 8-12.

[31] 桂伟民. 钴基高温合金碳化物演变及相关性能研究[D]. 合肥: 中国科学技术大学, 2017.

[32] SIMS C T. A contemporary view of cobalt-base alloys[J]. Journal of Metals, 1969, 21(12): 27-42.

[33] 刘 毅, 胡 锐, 胡 敏, 李金山, 寇宏超, 魏 芳, 傅恒志. Haynes230合金铸锭的均匀化工艺研究[J]. 稀有金属材料与工程, 2008, 37(7): 1285-1290.

[34] 胡 敏, 李金山, 胡 锐, 刘 毅, 寇宏超, 傅恒志. Haynes230合金凝固过程中的相变及元素偏析[J]. 稀有金属材料与工程, 2008, 37(5): 848-850.