文章编号:1004-0609(2013)05-1315-08

Al62Cu25.5Fe12.5准晶磨料的制备及性能

陈千宝1,王雁斌2,羌建兵1,陈 华1,王英敏1,王 清1,董 闯1, 3

(1. 大连理工大学 材料与工程学院,大连 116024

2. 大连理工大学 物理与光电工程学院,大连 116024

3. 大连理工大学 三束材料改性教育部重点实验室,大连 116024)

摘 要:

由非自耗电弧熔法制备Al62Cu25.5Fe12.5单相准晶合金,再将该合金进行球磨处理制备了Al62Cu25.5Fe12.5二十面体准晶粉末,并以其为磨料配制研磨膏,对软金属Al进行表面研磨处理。结果表明:经准晶研磨处理后的纯Al表面平整无划痕,粗糙度为Ra=0.306,达到一般精研要求。与传统金刚石磨料不同,这种准晶研磨材料在机械研磨时可避免造成对软金属表面的二次划伤,且表现出对软金属基体表面缺陷的修复能力。

关键词:

中图法分类号:TG733 文献标志码:A

Preparation and properties of Al62Cu25.5Fe12.5 quasicrystal powder as grinding material

CHEN Qian-bao1, WANG Yan-bin2, QIANG Jian-bing1, CHEN Hua1, WANG Ying-min1, WANG Qing1, DONG Chuang1, 3

(1. School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China;

2. School of Physics and Optoelectronic Engineering, Dalian University of Technology, Dalian 116024, China;

3. Key Laboratory of Materials Modification by Laser, Ion and Electron Beams, Ministry of Education,

Dalian University of Technology, Dalian 116024, China)

Abstract: Al62Cu25.5Fe12.5 icosahedral quasicrystal (IQC) single-phase alloy was prepared by non-consumed electric arc melting method, then the Al62Cu25.5Fe12.5 IQC powders were obtained by treating the single-phase alloy with ball mill. The ball-milled Al62Cu25.5Fe12.5 IQC powders were used to make a ploshing agent with appropriate ratios with other ingredients. The polishing experiments were done on industrial pure Al. The results show that, after polishing, the sample surface reaches a good roughness of Ra=0.306, and no fatal scratch marks are oberved on it. The general requirement of precise surface grinding is met. Comparing with commercial diamond grinding agents, the surface seondary scratch is avoided, and easpecially, the new grinding material is found to deliver a ‘repairing’ effect on the marcoscopic surafce defects of pure Al.

Key words: Al62Cu25.5Fe12.5 quasicrystals; grinding material; repairing effect

研磨抛光是一种重要的构件表面光整加工技术。金属材料的研磨抛光处理主要可分为机械和非机械型两类[1]。在机械研磨抛光中,金刚石磨料以其超高的硬度及稳定性,适用于众多金属材料的研磨抛光处理,可使样品表面的粗糙度/光泽度达到相应的工业标准。而对于铝、镁和铜等软金属或合金材料,由于材料自身的低硬度与易形变等原因,在机械研磨抛光过程中其表面极易被金刚石磨粒划伤,造成大的二次损伤。目前,以纯铝为代表的软性金属的抛光一般通过化学/电解抛光来实现[2-5]。然而,这些非机械处理方法存在耗能大、高污染及对人体健康有害等不足。因此,如何实现软金属的高质量机械研磨抛光是人们面临的实际课题。该问题的解决关键在于寻求可与软金属材料匹配的新型研磨材料。

准晶材料具有独特的结构与性能[6-7]。例如,Al-Cu-Fe准晶为代表的稳定二十面体准晶材料,具有高硬度、不粘性、高耐蚀性和摩擦因数低等特性[8-9]。目前,准晶材料主要用作表面改性材料[10]和复合材料的增强体[11-13]。准晶是一类高硬弹比(即H/E,这里,H和E分别为材料的弹性模量和硬度)材料。例如,Al62Cu25.5Fe12.5准晶的硬度和弹性模量分别为10和168 GPa[14],其H/E值达0.06,与传统磨料刚玉接近[15]。准晶合金不仅硬度高,而且弹性变形能力突出[9, 16],当与其它(软)金属材料挤压摩擦时,这种特性能有效协调摩擦副间的载荷作用,可达到减少乃至避免磨料对软金属材料表面的深度划伤。此外,准晶材料的高脆性将使其在研磨时易发生破碎,从而保持良好的自锐性。由上可见,准晶材料有用作磨粒材料的潜力。由于Al基准晶的硬度约为传统金刚石磨料的十分之一,但高出铝铜等软金属材料一个数量级[17],其可能发展为软金属材料机械研磨用的优良磨料。因此,本文作者 制备出高质量的Al62Cu25.5Fe12.5单相准晶粉末,以其为磨料配制研磨膏,对纯铝软金属材料进行表面研磨抛光实验,研究和探索Al62Cu25.5Fe12.5二十面体准晶磨料的研磨行为与机理。

1 实验

1.1 Al62Cu25.5Fe12.5准晶合金与粉体制备

以99.9%Al(质量分数)、99.5%Cu和99.5%Fe为原料配制Al62Cu25.5Fe12.5(摩尔分数)合金,将金属原料混合,通过非自耗电弧熔炼法在纯氩气保护下反复熔炼,获得成分均匀的母合金锭。随后将合金锭置于800 ℃下真空退火8 h,空冷后得到高纯二十面体准晶单相合金。图1所示为Al62Cu25.5Fe12.5合金的XRD谱。如图1(a)所示,Al62Cu25.5Fe12.5铸态合金锭的XRD谱线中除二十面体准晶(QC)主体相的衍射峰外,还存在高强度的CsCl型β-Al(Cu,Fe)相衍射峰[18],这表明β-Al(Cu,Fe) 晶体相大量存在;经800 ℃下真空退火处理8 h后,样品中β相的衍射峰完全消失(见图1(b)),形成了单一的二十面体准晶相结构。

将Al62Cu25.5Fe12.5单相准晶合金置于行星式球磨机中进行机械破碎处理:氩气保护,转速300 r/min,球磨12 h,获取Al62Cu25.5Fe12.5准晶合金粉末。然后用200目过滤筛筛选出粒度小于75 μm的准晶颗粒,粒度检测仪测定结果表明,所选准晶粉末颗粒的粒径大都处于10~20 μm之间。同时,X射线衍射分析结果(见图1(c))确认:在粉末化过程中,Al62Cu25.5Fe12.5准晶没有发生相变,合金粉末仍然为高纯度的单相二十面体准晶。

图1 Al62Cu25.5Fe12.5合金的XRD谱

Fig. 1 XRD patterns of Al62Cu25.5Fe12.5 alloy

1.2 研磨膏配制及试件处理

以所选准晶粉末为磨料配制研磨膏,其具体组份(质量分数)为:30%准晶微粉+30%混合脂+30%油酸+ 10%凡士林。经加热熔化-恒温保持-超声搅拌-自然冷却处理,制成本实验用研磨膏。

以工业纯铝为试件材料,用200~2 000号砂纸对片状试件表面进行平整预处理;采用维氏硬度仪在试件表面进行压痕标记,所用载荷为0.25~9.80 N,以表征研磨过程中准晶磨料对样品表面缺陷的修复效果。

1.3 研磨抛光与修复试验

通过自动抛光机对预处理后的试件表面进行研磨光整处理,每隔3 min取出试样,在金相显微镜下观测样品表面形貌,并测量压痕标记对角线的长度变化,以研究Al基二十面体准晶磨料对软金属材料的研磨与修复效果,抛光实验参数见表1。同时,在相同条件下,用W1.5金刚石商用研磨膏与此作对比研究。为减小温度对材料研磨行为的影响,所有磨抛试验过程均有自来水冷却。

表1 抛光实验参数

Table 1 Experimental parameters for polishing test

2 结果与讨论

2.1 表面光整

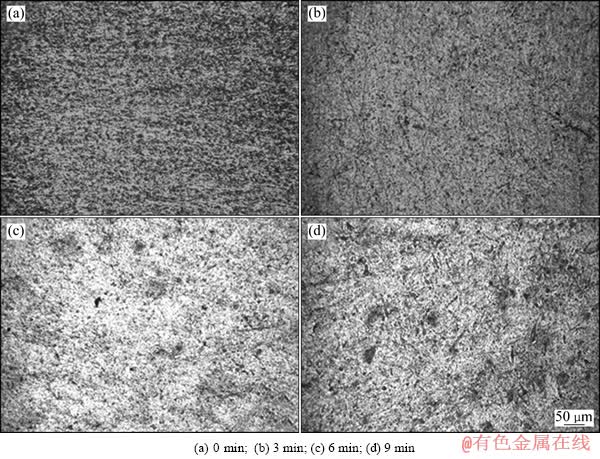

图2和3所示为纯Al试样经Al62Cu25.5Fe12.5准晶和金刚石研磨膏抛光后的表面形貌。从图2和3可见,研磨膏为Al62Cu25.5Fe12.5准晶时,纯Al样品经3 min抛光后表面划痕明显减少,至6 min时,划痕基本消失,出现类波纹状起伏形貌;抛光至9 min以后,样品表面质量趋于稳定,其形貌和光整度基本没有变化。如图2(d)所示,试样表面呈现光滑起伏状形貌。

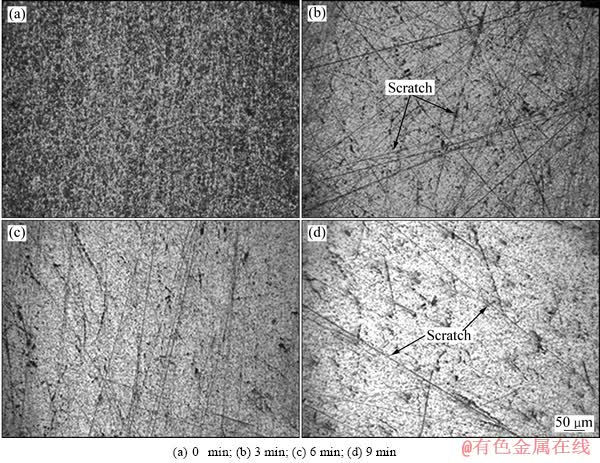

在相同实验参数下,对于由金刚石研磨膏加工的Al试件,抛光处理3 min后,表面不仅明显残留有样品预处理时砂纸造成的原始划痕,同时还出现了许多纵横交错且深浅不一的新划痕,如图3(b)所示,这是金刚石超硬颗粒嵌入并在软金属Al表面拖拽形成的二次划伤。实际上,研磨过程中金刚石超硬磨粒对于软金属样品的切削作用具有研磨抛光与二次划伤双重效应,这导致软金属样品表面的划痕此消彼长,难以被完全清除。实验结果表明:经W1.5金刚石研磨6 min(见图3(c))和9 min(见图3(d))的Al试件表面上依然存在着交错的大划痕,其表面质量与形貌特征与图3(b)所示的类似。

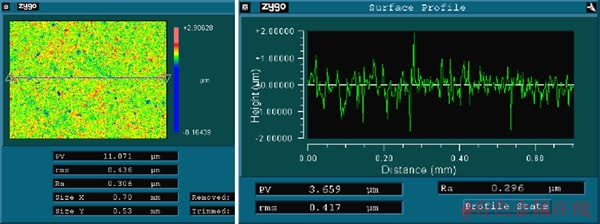

为对比Al62Cu25.5Fe12.5准晶和金刚石磨粒对纯Al软金属的研磨光整效果,本研究利用Zygo光学轮廓仪测试了Al试件抛光9 min后的表面粗糙度Ra。如图4和5所示,准晶磨料处理后Al试件表面的线、面粗糙度分别为0.296和0.306,可以满足一般的工业光整要求;而经W1.5金刚石光整处理的样品,其表面线、面粗糙度分别为0.020和0.025,比准晶磨料处理的试样小一个数量级。造成表面粗糙度差异的主要原因如下:一方面,由于准晶磨料颗粒较大,其粒度分布在10~20 μm之间,是W1.5金刚石磨粒(约1~2 μm大小)的10倍,小的颗粒更易获得平整光亮的表面;另一方面,经准晶磨抛后的样品表面虽然没有明显的划痕存在,但其呈现的是特殊的波纹起伏特征;而经W1.5金刚石的研磨样品,其表面虽然存在深浅不一的划痕,但整体起伏小而显得相对平整,导致其总体粗糙度值较小。由此看来,Zygo光学轮廓仪测得的样品表面粗糙度主要由样品表面整体的平整度决定,而划痕等区域缺陷对其值的影响较小;该传统技术并不能很好地反映起伏状光滑表面的真实表面质量。此外,与图5相比,图4中存在大量的起伏幅度大的红黄区域,这可能是准晶微颗粒在研磨抛光过程中附着在样品表面所致,此现象同时也会导致Al样品的表面硬度增大。

图2 工业纯Al试样经Al62Cu25.5Fe12.5准晶研磨抛光后的表面形貌

Fig. 2 Surface morphologies of industrial pure Al samples polished by Al62Cu25.5Fe12.5 quasicrystal for different times

图3 工业纯Al经W1.5金刚石抛光膏研磨处理后的表面形貌

Fig. 3 Surface morphologies of industrial pure Al samples polished by diamond polishing paste (W1.5) for different times

图4 工业纯Al样品表面经准晶研磨处理后的Zygo图

Fig. 4 Zygo images of industrial pure Al surface polished by QC polishing paste

图5 工业纯Al样品表面经金刚石研磨处理后的Zygo图

Fig. 5 Zygo images of industrial pure Al surface polished by diamond polishing paste

本研究利用扫描电子显微术研究了纯Al抛光表面的表面形貌与成分,证实了研磨过程中样品表面的确发生了准晶磨粒的粘着现象。图6所示为经准晶和金刚石研磨处理后的工业纯Al样品表面的背散射及对应的二次电子像。与图6(c)所示的背散射电子像显示的单一衬度不同,图6(a)所示的抛光表面出现了鲜明的衬度差异:灰色基体上分布着微米级的乳白色颗粒。EDX能谱分析表明,颗粒中除基体元素Al外,还含有大量的Cu和Fe元素,其所测整体成分与准晶合金的名义成分接近。抛光表面的二次电子像进一步表明,经准晶研磨(见图6(a))的Al材表面好像涂覆着一些物质,类似于传统抛光过程中经表面流动机制生成的Beilby层,上面分布着许多白色的突起,形成了特殊的起伏状表面形貌特征。与之相比,经金刚石磨粒抛光的表面,其形貌的二次电子像(见图6(d))表面比较洁净、平整,但存在明显的划痕和金刚石磨粒脱落后残留的凹坑。总体上,经准晶抛磨的Al表面质量没有划痕,无明显的凹坑等缺陷,但起伏较大(见图6(b)),导致其整体粗糙度较金刚石研磨的表面大。这一结果与先前的光学显微镜及Zygo轮廓仪观测结论十分吻合。

在机械研磨过程中,常规超硬磨料大多是依托其微粒对样品表面浮凸的“磨削”作用来实现相关光整效果的。例如W1.5金刚石研磨膏中的金刚石具有超高的硬度(约100 GPa)和弹性模量(750~1 050 GPa),且磨粒棱角分明而锐利,研磨时,它们象“微刀具”一样楔入样品,将金属表面上的高凸不平处切削铲平,最终达到表面平整的目的。但是,当样品与研磨膏磨料的硬度差别巨大时(如本工作中Al的硬度比金刚石约低两个数量级),超硬磨料很容易嵌入软金属基体,导致样品表面划痕和凹坑等缺陷的产生,从而恶化了软金属样品表面的光整效果。

图6 经准晶和金刚石研磨处理后的工业纯Al样品表面的背散射及对应的二次电子像

Fig. 6 Back-scattering and secondary-electron images of industrial pure Al surfaces polished by QC and diamond polishing pastes

与金刚石不同,Al62Cu25.5Fe12.5准晶磨粒与Al样品的硬度仅相差一个数量级,且准晶具有很强的弹性形变能力。实验结果初步表明:准晶颗粒对Al样品表面的光整作用主要是通过相关“抹平”效应实现的。Al样品是易发生塑性变形的软金属材料,在研磨过程中,一方面Al表面的凸起部分在准晶磨粒“碾压”下发生塑性流变而摊开,变得平整化;与此同时,表面凹陷部分也会逐步被周围凸起的流变材料所填平。此外,由于准晶颗粒是一类高H/E材料,其优异的弹性形变能力可有效阻止磨粒对基体表面的划伤和切入,最终获得无划痕且具有起伏特征的光整表面。因此,准晶磨粒对Al等软金属表面的研磨效果与其独特的研磨行为是密切相关。由于准晶磨料的抛光机理是一个全新的课题,涉及到准晶这类特殊材料的结构与性能等诸多因素,相关研究正在系统开展中。

2.2 表面修复

准晶磨料的表面光整行为研究表明:准晶抛光膏粒子大多为类球形,凭借其适当的硬度和优异的弹性变形能力,在抛光过程中准晶磨料主要以滚动和碾压方式达到对样品表面的研磨抛光效果,并避免了软金属样品表面的二次划伤现象发生,最终形成了类Beilby层的无划痕表面研磨特征。鉴于准晶磨料这种特殊的“抹平”式光整效果,可以设想:如果原始样品存在较大的表面缺陷时,通过准晶磨料的“抹平”作用,缺陷周围的基体可能被“挤”填到凹陷处,从而产生“缺陷修复”效果。为验证这一设想,本研究利用维氏显微硬度计在0.25~9.80 N载荷下对工业纯Al表面做一系列标记,如图7(a)和(e)所示。选定4.90 N压痕标记为研究对象,每抛光3 min测量一次该标记的对角线长度,以表征“缺陷”大小的演变情况。

图7 Al试件表面标记形貌随抛光时间的演变

Fig. 7 Optical images of indentation markers on surfaces of industrial pure Al samples polished by QC ((a)-(d)) and diamond ((e)-(g)), respectively, for different times

由图7可以看出,随着抛光时间的增加,经准晶研磨膏处理(见图7(b)~(d))的工业纯Al表面标记的轮廓逐渐趋于模糊,对角线长度也明显减小。这是压痕受到准晶磨粒碾压后棱角逐步钝化、与周围基体过渡平缓的结果;而由金刚石研磨膏处理(见图7(f)~(h))的样品表面压痕标记的对角线虽然也随抛光时间的增长而呈现减小趋势,但其与周围基体界限分明,轮廓依然清晰明锐。

试件表面压痕标记的对角线长度随抛光时间变化的具体情况见图8。由于准晶磨料对应的压痕轮廓模糊,其对角线长度测量误差相对较大。由图8可以看出,压痕大小开始阶段下降速度较快,随抛光时间的增加,其变化减缓。9 min后,金刚石研磨的表面变化趋于平稳,而准晶研磨的表面还呈明显的下降趋势。与金刚石磨料相比,相同时间内经准晶磨料研磨处理的表面标记面积减小更显著。

图8 压痕标记对角线长度随抛光时间的变化

Fig. 8 Variation of diagonal length of markers against polishing time

图9 经准晶和金刚石研磨膏研磨9 min后压痕标记的形貌

Fig. 9 Morphologies of indentation markers after 9 min polishing by QC (a) and diamond (b) pastes

实际上,对于小载荷造成的小压痕标记,抛光9 min后,在准晶磨料研磨过的Al表面上已难以辨别(见图9(a));而金刚石研磨过的表面上的压痕印记十分明锐清晰(见图9(b))。这一结果与两种磨料对样品的研磨光整行为和机制是完全吻合的。因为,“切削”与“碾压抹平”都可导致样品表面印记或缺陷变小,但在研磨量较小的光整处理工艺中,仅有“碾压抹平”作用的准晶磨料可表现出显著的表面“缺陷修复”效果。

4 结论

1) 以单相Al62Cu25.5Fe12.5准晶粉末为磨料的研磨膏,可以实现软金属Al的表面研磨抛光处理,能够有效地去除基体表面划痕,并不产生大的二次划伤。

2) 由于本实验制得的准晶粉末粒度在10~20 μm之间,比W1.5金刚石研磨膏中金刚石粉末(粒度在1~2 μm之间)大一个数量级,导致研磨后的表面粗糙度相对较大,其面、线粗糙度Ra分别为0.306和0.296。

3) 对比发现,在基体表面有明显缺陷的情况下,由于准晶磨料对样品表面的“碾抹”作用,从而产生明显的表面“缺陷修复”效果。

4) 准晶材料有望发展成适于软性金属或合金材料表面机械研磨处理用优质磨料。

REFERENCES

[1] 方景礼. 金属材料抛光技术[M]. 北京: 国防工业出版社, 2005.

FANG Jing-li. Metal materials polishing technology[M]. Beijing: National Defence Industry Press, 2005.

[2] 旷亚非, 许 岩, 李国希. 铝及其合金材料表面处理研究进展[J]. 电镀与精饰, 2000, 22(1): 16-20.

KUANG Ya-fei, XU Yan, LI Guo-xi. Research advances on the surface treatment of aluminum and its alloy[J]. Plating and Finishing, 2000, 22(1): 16-20.

[3] 张 浩, 屠炳林, 王 灿, 刘传烨, 沈文莹, 朱 莉. 铝及铝合金化学抛光工艺的比较[J]. 材料保护, 2003, 36(4): 65-66.

ZHANG Hao, TU Bing-lin, WANG Can, LIU Chuan-ye, SHEN Wen-ying, ZHU Li. Chemical polishing for the aluminum alloy[J]. Materials Protection, 2003, 36(4): 65-66.

[4] 文斯雄. 铝及铝合金电解抛光工艺实践[J]. 电镀与涂饰, 1995, 14(2): 53-55.

WEN Si-xiong. Electropolishing of aluminium[J]. Electroplating & Finishing, 1995, 14(2): 53-55.

[5] 陈绍广, 戴扭乾. 铝合金无黄烟化学抛光机理的研究[J]. 电镀与环保, 2010, 30(5): 25-27.

CHEN Shao-guang, DAI Niu-kun. A study of the mechanism of Nitro-Fume free chemical polishing for Aluminum alloy[J]. Electroplating & Pollution Control, 2010, 30(5): 25-27.

[6] SHECHTMAN D, BLECH I, GRATIAS D, CAHN J. Metallic phase with long-range orientional order and no translational symmetry[J]. Physical Review Letters, 1984, 53: 1951-1953.

[7] GRUSHKO B, WRITTENBERG R. Solidification of Al-Cu-Fe alloys forming icosahedral phase[J]. Journal of Materials Research, 1996, 11(9): 2177-2185.

[8] ROSAS G, PEREZ R. On the relationships between icosahedral phase diagrams and quasicrystalline phase transformarion in Al-Cu-Fe alloys[J]. Materials Science and Engineering A, 2001, 298(1/2): 79-83.

[9] 董 闯. 准晶材料[M]. 北京: 国防工业出版社, 1998.

DONG Chuang. Quasicrystalline materials[M]. Beijing: National Defence Industry Press, 1998.

[10] TASI A P, INOUE A, MASUNOTO T. A stable quasicrystal in Al-Cu-Fe system[J]. Japanese Journal of Applied Physics, 1987, 26(9): L1505-L1507.

[11] YOKOYAMA Y, FUKAURA K, SUNUDA H. Preparation of large grained A164Cu23Fe13 icosahedral quasicrystal directly from the melt[J]. Materials Transactions, JIM, 2000, 41(6): 668-674.

[12] JENKS C J, THIEL P A. Surface properties of quasicrystals[J]. Materials Research Society Bulletin. 1997, 22(11): 55-58.

[13] 马 戎, 董选普, 陈树群, 程 鲁, 樊自田. 准晶增强Mg-0.6%Zr合金的力学与阻尼性能[J]. 中国有色金属学报, 2012, 22(10): 2705-2712.

MA Rong, DONG Xuan-pu, CHEN Shu-qun, CHENG Lu, FAN Zi-tian. Mechanical and damping properties of Mg-0.6%Zr alloy reinforced by quasicrystals[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2705-2712.

[14] TANAKA K, MITARAI Y, KOIWA M. Elastic constants of Al-based icosahedral quasicrystals[J]. Philosl Mag A, 1996, 73(6): 1715-1723.

[15] BAUCCIO M. ASM engineered materials reference book[M]. Materials Park, Ohio: ASM International, 1994.

[16] DUBOIS J M. Bulk and surface properties of quasicrystalline materials and their potential applications[C]//SUCK J B, et al. Quasicrystals. Berlin: Springer, 2002: 507-538.

[17] Huttunen-Saarivirta E. Microstructure, fabrication and properties of quasicrystalline Al-Cu-Fe alloys: A review[J]. Journal of Alloys and Compounds, 2004, 363: 150-174.

[18] ZHANG Li-ming,  R. Phase diagram of the Al-Cu-Fe quasicrystal-forming alloy system: V. Solidification behaviour of Al-Cu-Fe quasicrystal forming alloys[J]. Zeitschrift für Metallkunde, 2003, 94(6): 774-781.

R. Phase diagram of the Al-Cu-Fe quasicrystal-forming alloy system: V. Solidification behaviour of Al-Cu-Fe quasicrystal forming alloys[J]. Zeitschrift für Metallkunde, 2003, 94(6): 774-781.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51131002);中央高校基本科研业务费专项资金资助项目(DUT12LAB08);教育部留学回国人员科研启动基金资助项目

收稿日期:2012-07-25;修订日期:2012-12-20

通信作者:羌建兵,副教授,博士;电话:0411-84708615;E-mail:qiang@dlut.edu.cn

摘 要: 由非自耗电弧熔法制备Al62Cu25.5Fe12.5单相准晶合金,再将该合金进行球磨处理制备了Al62Cu25.5Fe12.5二十面体准晶粉末,并以其为磨料配制研磨膏,对软金属Al进行表面研磨处理。结果表明:经准晶研磨处理后的纯Al表面平整无划痕,粗糙度为Ra=0.306,达到一般精研要求。与传统金刚石磨料不同,这种准晶研磨材料在机械研磨时可避免造成对软金属表面的二次划伤,且表现出对软金属基体表面缺陷的修复能力。

[1] 方景礼. 金属材料抛光技术[M]. 北京: 国防工业出版社, 2005.

[2] 旷亚非, 许 岩, 李国希. 铝及其合金材料表面处理研究进展[J]. 电镀与精饰, 2000, 22(1): 16-20.

[3] 张 浩, 屠炳林, 王 灿, 刘传烨, 沈文莹, 朱 莉. 铝及铝合金化学抛光工艺的比较[J]. 材料保护, 2003, 36(4): 65-66.

[4] 文斯雄. 铝及铝合金电解抛光工艺实践[J]. 电镀与涂饰, 1995, 14(2): 53-55.

WEN Si-xiong. Electropolishing of aluminium[J]. Electroplating & Finishing, 1995, 14(2): 53-55.

[5] 陈绍广, 戴扭乾. 铝合金无黄烟化学抛光机理的研究[J]. 电镀与环保, 2010, 30(5): 25-27.

[9] 董 闯. 准晶材料[M]. 北京: 国防工业出版社, 1998.

DONG Chuang. Quasicrystalline materials[M]. Beijing: National Defence Industry Press, 1998.

[13] 马 戎, 董选普, 陈树群, 程 鲁, 樊自田. 准晶增强Mg-0.6%Zr合金的力学与阻尼性能[J]. 中国有色金属学报, 2012, 22(10): 2705-2712.